Изобретение относится к способу извлечения редкоземельного концентрата из раствора, полученного при переработке редкоземельного сырья, и может быть использовано в химической и металлургической промышленности.

При переработке различного минерального сырья, содержащего редкоземельные элементы (РЗЭ), получают растворы, содержащие кроме РЗЭ значительные концентрации солей щелочных, щелочноземельных элементов, алюминия, титана, железа, тория, урана. Для извлечения РЗЭ из таких растворов используют методы осаждения малорастворимых соединений РЗЭ в виде двойных сульфатов с натрием, фосфатов, фторидов, оксалатов. Однако более экономичным является процесс гидролитического осаждения гидроксидов или карбонатов РЗЭ, поскольку такие осадки можно наиболее просто и наименее затратно переработать на целевые продукты. При этом необходимо обеспечить эффективное отделение РЗЭ от природных радионуклидов, главным образом, тория. Процесс гидролитического получения концентратов РЗЭ основан на том, что РЗЭ более гидролитически устойчивы, чем алюминий, титан, железо, торий, уран, но менее устойчивы, чем щелочноземельные элементы. Это позволяет при нейтрализации раствора последовательно осаждать и отделять торийсодержащий и редкоземельный концентраты. При осаждении ториевого концентрата в него попадает часть РЗЭ и щелочноземельных элементов. Это обусловливает потери РЗЭ и увеличение массы подлежащих захоронению радиоактивных отходов. Количество РЗЭ и щелочноземельных элементов, попадающих в ториевый концентрат, зависит не только от вида нейтрализующего реагента, но и способа его введения.

Известен способ извлечения редкоземельного концентрата из хлоридного раствора, полученного при переработке лопаритового концентрата (см. Косынкин В.В., Макаров В.Д., Шаталов В.И. Очистка редких земель лопарита от радиоактивных примесей: Сб. трудов IV научной конференции (22-24 мая, 2001 г.). - Санкт-Петербург, 2001. С. 156), согласно которому хлоридный раствор нагревают до температуры 70-80°С, добавляют к нему хлорид бария и раствор серной кислоты для осаждения радия, после чего проводят нейтрализацию хлоридного-сульфатного раствора раствором гидроксида натрия концентрацией 50 г/л до обеспечения рН 4,9-5,1 с осаждением торийсодержащего концентрата. Затем гидроксиды РЗЭ осаждают раствором гидроксида натрия. Потери РЗЭ с торийсодержащим концентратом составляют около 7%.

К недостаткам данного способа следует отнести относительно невысокое извлечение РЗЭ в редкоземельный концентрат из-за повышенных потерь РЗЭ с торийсодержащим концентратом, образующихся вследствие того, что введение раствора гидроксида натрия приводит к значительной локальной неравномерности распределения нейтрализующего реагента в нейтрализуемом растворе.

Известен также принятый в качестве прототипа способ извлечения редкоземельного концентрата из хлоридного раствора, полученного при переработке монацитового концентрата (см. Зеликман А.Н., Коршунов Б.Г. Металлургия редких металлов. М.: Металлургия, 1991. С. 354.), согласно которому хлоридный раствор разбавляют водой и нейтрализуют гидроксидом натрия до рН 5,8. При этом основная часть тория и урана переходит в гидроксидный осадок, в который соосаждается около 3% РЗЭ, содержащихся в растворе. Затем гидроксидом натрия осаждают гидроксиды РЗЭ. Осадок гидроксидов РЗЭ содержит, мас. %: Tr 73, Th 0,05, Fe 0,02.

Известный способ характеризуется недостаточно высоким извлечением РЗЭ в редкоземельный концентрат в результате соосаждения РЗЭ с торийсодержащим концентратом, вследствие значительной локальной неравномерности распределения нейтрализующего реагента в нейтрализуемом растворе. Недостатком способа является также повышенная удельная эффективная радиоактивность концентрата РЗЭ, которая с учетом содержания тория (0,05 мас. %) составляет 1150 Бк/кг, что соответствует II классу материалов с повышенным содержанием природных радионуклидов.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении извлечения РЗЭ в концентрат за счет увеличения равномерности распределения нейтрализующего реагента в нейтрализуемом растворе при обеспечении получения нерадиоактивного концентрата.

Технический результат достигается тем, что в способе извлечения редкоземельного концентрата из раствора, полученного при переработке редкоземельного сырья, путем ступенчатой нейтрализации раствора натрийсодержащим щелочным соединением с последовательным осаждением и отделением торийсодержащего и редкоземельного концентратов, согласно изобретению, на первой ступени нейтрализацию раствора ведут сплавом на основе нитрата или хлорида натрия, содержащим 2,5-3,0 мас. % карбоната или гидроксида натрия, до обеспечения рН 4,40-4,45 с осаждением и отделением торийсодержащего концентрата, а на второй ступени - указанным сплавом, содержащим 15-30 мас. % карбоната или гидроксида натрия, до обеспечения рН 7,35-7,5 с осаждением и отделением редкоземельного концентрата.

Достижению технического результата способствует то, что исходный раствор содержит нитрат или хлорид натрия, редкоземельные элементы и примесные компоненты кальция, алюминия, железа, титана и тория.

Достижению технического результата способствует и то, что исходный раствор перед нейтрализацией сплавом нейтрализуют концентрированным раствором карбоната или гидроксида натрия до рН 1,6-1,8.

Сущность заявленного способа заключается в следующем. В технологии переработки редкоземельного сырья получают растворы сложного состава, содержащие не только редкоземельные элементы, но и щелочные и щелочноземельные элементы, алюминий, титан, железо, торий, уран. Для извлечения РЗЭ из таких растворов перспективно гидролитическое осаждение гидроксидов или карбонатов РЗЭ. Эффективность разделения компонентов при гидролитическом осаждении зависит не только от величины рН, но и от вида и способа введения нейтрализующего реагента. В частности, при введении нейтрализующего реагента в виде раствора или твердого продукта на границе контакта неизбежно возникают микрозоны со значительными превышениями величины рН по сравнению с измеряемыми средними значениями. В этих микрозонах осаждаются не только компоненты, гидролизующиеся при измеряемом среднем значении рН, но и компоненты, устойчивые к гидролизу при таком среднем значении рН. Установлено, что при гидролитическом осаждении зародыши твердой фазы образуются уже при рН 1,6-1,8.

Эффективность разделения катионных компонентов на групповые концентраты может быть резко повышена при нейтрализации раствора солевыми сплавами на основе нитрата или хлорида натрия, содержащими Na2CO3 или NaOH. Такие сплавы могут быть получены путем смешения нитрата или хлорида натрия с карбонатом или гидроксидом натрия, плавления смеси при температуре 350-750°С и последующего гранулирования или измельчения сплава до крупности частиц 1-4 мм. При растворении таких сплавов нейтрализующий компонент поступает в раствор постепенно и равномерно распределяется в нем, что определяет резкое снижение образования локальных градиентов концентрации нейтрализующего реагента и, как следствие, уменьшение соосаждения компонентов, которые не должны гидролитически осаждаться при выбранном среднем значении рН осаждения.

Технологически целесообразно использовать сплавы Na2CO3 или NaOH с солью натрия, которая образуется при взаимодействии Na2CO3 или NaOH с присутствующей в растворе кислотой, то есть при нейтрализации азотнокислых растворов следует использовать сплавы на основе нитрата натрия, а при нейтрализации хлоридных - на основе хлорида натрия.

Существенные признаки заявленного изобретения, определяющие объем испрашиваемой правовой охраны и достаточные для получения вышеуказанного технического результата, выполняют функции и соотносятся с результатом следующим образом.

Нейтрализация раствора на первой ступени сплавом на основе нитрата или хлорида натрия, содержащим 2,5-3,0 мас. % карбоната или гидроксида натрия, до обеспечения рН 4,40-4,45 с осаждением и отделением торийсодержащего концентрата позволяет эффективно осадить торий и часть более легкогидролизующихся примесей при малом захвате в осадок РЗЭ и щелочноземельных элементов, что позволяет снизить потери РЗЭ с торийсодержащим осадком и уменьшить массу осадка, а значит и расходы на его захоронение.

Увеличение концентрации карбоната или гидроксида натрия в сплаве более 3,0 мас. % приводит к заметному возрастанию захвата РЗЭ и кальция образующимся торийсодержащим осадком. Концентрация карбоната или гидроксида натрия менее 2,5 мас. % нецелесообразна, так как увеличится расход сплава и, как следствие, возрастает попадание нитрата или хлорида натрия в нейтрализуемый раствор.

При нейтрализации до рН более 4,45 увеличивается попадание РЗЭ в торийсодержащий осадок, а до рН менее 4,4 - заметно снижается полнота осаждения тория.

Нейтрализация на второй ступени сплавом на основе нитрата или хлорида натрия, содержащим 15-30 мас. % карбоната или гидроксида натрия, до обеспечения рН 7,35-7,5 с осаждением и отделением редкоземельного концентрата, позволяет получить карбонатный или гидроксидный концентрат РЗЭ с низким содержанием щелочноземельных элементов.

Увеличение концентрации карбоната или гидроксида натрия в сплаве более 30 мас. % приводит к заметному возрастанию захвата кальция образующимся осадком. Концентрация карбоната или гидроксида натрия менее 15 мас. % нецелесообразна, так как увеличивается попадание нитрата или хлорида натрия в нейтрализуемый раствор.

При нейтрализации раствора до рН более 7,5 увеличивается попадание кальция в редкоземельный концентрат, а до рН менее 7,35 снижается полнота осаждения РЗЭ.

Совокупность вышеуказанных признаков необходима и достаточна для достижения технического результата изобретения, заключающегося в повышении извлечения РЗЭ в концентрат за счет увеличения равномерности распределения нейтрализующего реагента в нейтрализуемом растворе при обеспечении получения нерадиоактивного концентрата.

В частных случаях осуществления изобретения предпочтительны следующие операции и режимные параметры.

Использование исходного раствора, содержащего нитрат или хлорид натрия, редкоземельные элементы и примесные компоненты кальция, алюминия, железа, титана и тория, обусловлено его составом, образовавшимся при переработке редкоземельного сырья.

Нейтрализация исходного раствора концентрированным раствором карбоната или гидроксида натрия до рН 1,6-1,8 перед нейтрализацией сплавом обеспечивает снижение расхода сплава и исключает попадание соли в нейтрализуемый раствор.

Вышеуказанные частные признаки изобретения позволяют осуществить способ в оптимальном режиме с точки зрения повышения извлечения РЗЭ в нерадиоактивный концентрат и способствуют равномерному распределению нейтрализующего реагента в нейтрализуемом растворе.

Сущность заявляемого способа может быть пояснена следующими Примерами.

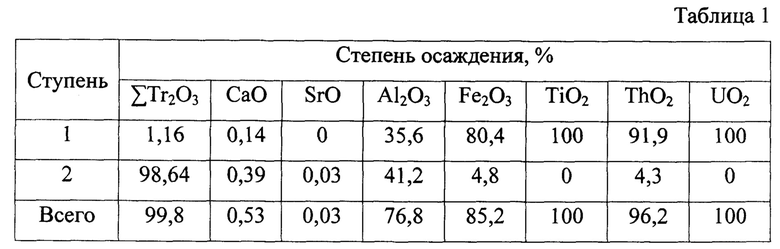

Пример 1. 100 мл раствора с рН 0,55, содержащего 5 моль/л NaNO3 и мг/л: 5530 СаО, 913 SrO, 33,8 Al2O3, 24,9 Fe2O3, 720 ΣTr2O3, 2,35 TiO2, 1,35 ThO2, 0,0055 UO2, 71 P2O5, подвергают двухступенчатой нейтрализации. На первой ступени раствор нейтрализуют сплавом, содержащим 97,5 мас. % NaNO3 и 2,5 мас. % Na2CO3, до рН 4,45 с осаждением и отделением торийсодержащего концентрата. На второй ступени раствор нейтрализуют сплавом, содержащим 70 мас. % NaNO3 и 30 мас. % Na2CO3, до рН 7,35 с осаждением и отделением редкоземельного концентрата. Степень осаждения РЗЭ и основных примесей приведена в Таблице 1.

Получили 103,8 мг карбонатного редкоземельного концентрата, содержащего, мг: 71,02 ΣTr2O3, 1,38 СаО, 0,03 SrO, 1,39 Al2O3, 0,12 Fe2O3 и 0,0058 ThO2. Удельная эффективная радиоактивность РЗЭ-концентрата Аэфф. - 250 Бк/кг. Извлечение РЗЭ в нерадиоактивный концентрат составило 98,64%.

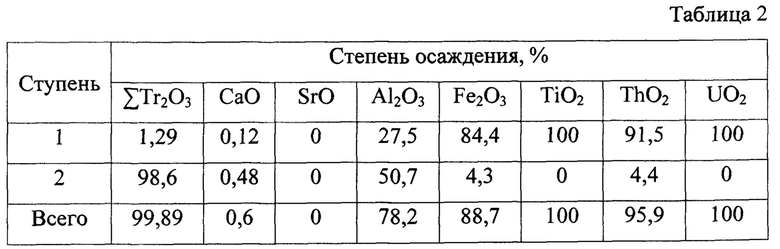

Пример 2. 100 мл раствора с рН 0,55, содержащего 5 моль/л NaNO3 и мг/л-: 5530 СаО, 913 SrO, 33,8 Al2O3, 24,9 Fe2O3, 720 ΣTr2O3, 2,35 TiO2, 1,35 ThO2, 0,0055 UO2, 71 P2O5, подвергают двухступенчатой нейтрализации. На первой ступени раствор нейтрализуют сплавом, содержащим 97 мас. % NaNO3 и 3 мас. % NaOH до рН 4,4 с осаждением и отделением торийсодержащего концентрата. На второй ступени раствор нейтрализуют сплавом, содержащим 85 мас. % NaNO3 и 15 мас. % NaOH, до рН 7,5 с осаждением и отделением редкоземельного концентрата. Степень осаждения РЗЭ и основных примесей приведена в Таблице 2.

Получили 92,1 мг гидроксидного редкоземельного концентрата, содержащего, мг: 71,2 ΣTr2O3, 2,65 СаО, 1,71 Al2O3, 0,11 Fe2O3 и 0,00594 ThO2. Удельная эффективная радиоактивность РЗЭ-концентрата Аэфф. - 256 Бк/кг. Извлечение РЗЭ в нерадиоактивный концентрат составило 98,6%.

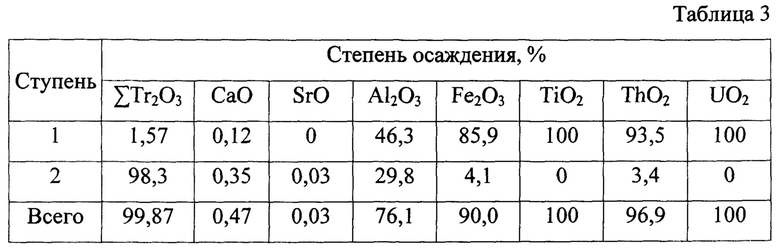

Пример 3. 100 мл раствора с рН 0,6, содержащего 5 моль/л NaCl и мг/л: 5662 СаО, 356 SrO, 43,9 Al2O3, 34 Fe2O3, 744 ΣTr2O3, 2,7 TiO2, 1,2 ThO2, 0,006 UO2, 35 P2O5, подвергают двухступенчатой нейтрализации. На первой ступени раствор нейтрализуют сплавом, содержащим 97,5 мас. % NaCl и 2,5 мас. % Na2CO3, до рН 4,45 с осаждением и отделением торийсодержащего концентрата. На второй ступени раствор нейтрализуют сплавом, содержащим 85 мас. % NaCl и 15 мас. % Na2CO3, до рН 7,35 с осаждением и отделением редкоземельного концентрата. Степень осаждения РЗЭ и основных примесей приведена в Таблице 3.

Получили 109,2 мг карбонатного редкоземельного концентрата, содержащего, мг: 73,13 ΣTr2O3, 1,98 СаО, 0,01 SrO, 1,31 Al2O3, 0,14 Fe2O3 и 0,0041 ThO2. Удельная эффективная радиоактивность РЗЭ-концентрата Аэфф. - 180 Бк/кг. Извлечение РЗЭ в нерадиоактивный концентрат составило 98,3%.

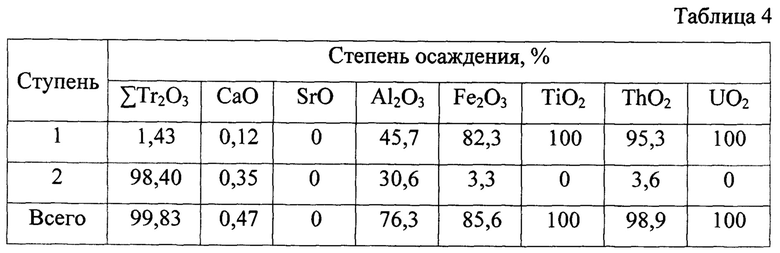

Пример 4. 100 мл раствора с рН 0,6, содержащего 5 моль/л NaCl и мг/л: 5662 СаО, 356 SrO, 43,9 Al2O3, 34 Fe2O3, 744 ΣTr2O3, 2,7 TiO2, 1,2 ThO2, 0,006 UO2, 35 P2O5, подвергают двухступенчатой нейтрализации. На первой ступени раствор нейтрализуют сплавом, содержащим 97,0 мас. % NaCl и 3 мас. % NaOH, до рН 4,4 с осаждением и отделением торийсодержащего концентрата. На второй ступени раствор нейтрализуют сплавом, содержащим 70 мас. % NaCl и 30 мас. % NaOH, до рН 7,35 с осаждением и отделением редкоземельного концентрата.

Степень осаждения РЗЭ и основных примесей приведена в Таблице 4.

Получили 96,5 мг гидроксидного редкоземельного концентрата, содержащего, мг: 73,21 ΣTr2O3, 1,98 СаО, 1,34 Al2O3, 0,11 Fe2O3 и 0,0043 ThO2. Удельная эффективная радиоактивность РЗЭ-концентрата Аэфф. - 190 Бк/кг. Извлечение РЗЭ в нерадиоактивный концентрат составило 98,40%.

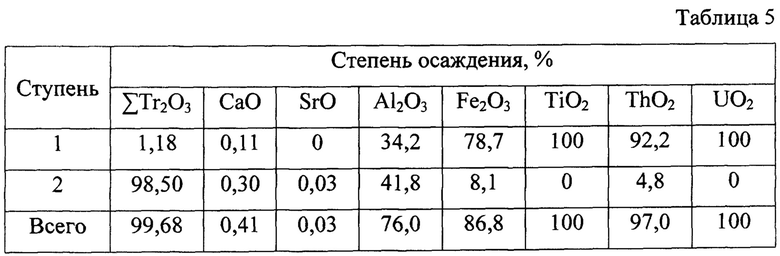

Пример 5. 100 мл раствора с рН 0,55, содержащего 5 моль/л NaNO3 и мг/л: 5530 СаО, 913 SrO, 33,8 Al2O3, 24,9 Fe2O3, 720 ΣTr2O3, 2,35 TiO2, 1,35 ThO2, 0,0055 UO2, 71 P2O5, предварительно нейтрализуют раствором, содержащим 102 г/л Na2CO3, до рН 1,8. Затем подвергают двухступенчатой нейтрализации сплавом. На первой ступени раствор нейтрализуют сплавом, содержащим 97,2 мас. % NaNO3 и 2,8 мас. % Na2CO3, до рН 4,40 с осаждением и отделением торийсодержащего концентрата. На второй ступени раствор нейтрализуют сплавом, содержащим 70 мас. % NaNO3 и 30 мас. % Na2CO3, до рН 7,40 с осаждением и отделением редкоземельного концентрата. Степень осаждения РЗЭ и основных примесей приведена в Таблице 5.

Получили 105,2 мг карбонатного редкоземельного концентрата, содержащего, мг: 70,92 ΣTr2O3, 1,66 СаО, 0,03 SrO, 1,41 Al2O3, 0,20 Fe2O3 и 0,0065 ThO2. Удельная эффективная радиоактивность РЗЭ-концентрата Аэфф. - 280 Бк/кг. Извлечение РЗЭ в нерадиоактивный концентрат составило 98,50%.

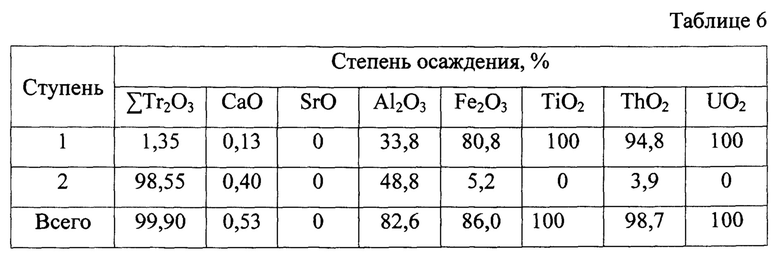

Пример 6. 100 мл раствора с рН 0,60, содержащего 5 моль/л NaCl и мг/л: 5662 СаО, 356 SrO, 43,9 Al2O3, 34 Fe2O3, 744 ΣTr2O3, 2,7 TiO2, 1,2 ThO2, 0,006 UO2, 35 P2O5, предварительно нейтрализуют раствором, содержащим 98 г/л NaOH, до рН 1,6. Затем подвергают двухступенчатой нейтрализации сплавом. На первой ступени раствор нейтрализуют сплавом, содержащим 97,5 мас. % NaCl и 2,5 мас. % NaOH, до рН 4,4 с осаждением и отделением торийсодержащего концентрата. На второй ступени раствор нейтрализуют сплавом, содержащим 80 мас. % NaCl и 20 мас. % NaOH, до рН 7,5 с осаждением и отделением редкоземельного концентрата. Степень осаждения РЗЭ и основных примесей приведена в Таблице 6.

Получили 97,8 мг гидроксидного редкоземельного концентрата, содержащего, мг: 73,32 ΣTr2O3, 2,26 СаО, 2,14 Al2O3, 0,18 Fe2O3 и 0,0047 ThO2. Удельная эффективная радиоактивность РЗЭ-концентрата Аэфф. - 210 Бк/кг. Извлечение РЗЭ в нерадиоактивный концентрат составило 98,55%.

Из вышеприведенных Примеров 1-6 видно, что способ согласно изобретению позволяет эффективно извлекать редкоземельный концентрат из раствора, полученного при переработке редкоземельного сырья, с обеспечением высокого (до 98,64%) извлечения РЗЭ в нерадиоактивный концентрат. Способ согласно изобретению может быть реализован с применением стандартного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки монацитового концентрата | 2021 |

|

RU2763464C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2014 |

|

RU2551292C2 |

| Способ переработки апатитового концентрата | 2016 |

|

RU2624575C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2014 |

|

RU2552602C2 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОПОЛУГИДРАТА | 2012 |

|

RU2507276C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2015 |

|

RU2590796C1 |

| Способ обработки фосфатного концентрата РЗЭ | 2015 |

|

RU2612244C1 |

| Способ переработки фторсодержащего апатитового концентрата | 2017 |

|

RU2650923C1 |

| Способ переработки фторидного редкоземельного концентрата | 2019 |

|

RU2701577C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2011 |

|

RU2465207C1 |

Изобретение относится к способу извлечения редкоземельного концентрата из раствора, полученного при переработке редкоземельного сырья, и может быть использовано в химической и металлургической промышленности. Осуществляют ступенчатую нейтрализацию раствора, содержащего нитрат или хлорид натрия, редкоземельные элементы и примесные компоненты кальция, алюминия, железа, титана и тория. На первой ступени нейтрализацию раствора ведут сплавом на основе нитрата или хлорида натрия, содержащим 2,5-3,0 мас. % карбоната или гидроксида натрия, до обеспечения рН 4,40-4,45 с осаждением и отделением торийсодержащего концентрата, а на второй ступени - указанным сплавом, содержащим 15-30 мас. % карбоната или гидроксида натрия, до обеспечения рН 7,35-7,50 с осаждением и отделением редкоземельного концентрата. Способ позволяет эффективно извлекать редкоземельный концентрат из раствора, полученного при переработке редкоземельного сырья, с обеспечением высокого до 98,64% извлечения РЗЭ в нерадиоактивный концентрат. 2 з.п. ф-лы, 6 табл., 6 пр.

1. Способ извлечения редкоземельного концентрата из исходного раствора, полученного при переработке редкоземельного сырья, путем ступенчатой нейтрализации раствора натрийсодержащим щелочным соединением с последовательным осаждением и отделением торийсодержащего и редкоземельного концентратов, отличающийся тем, что на первой ступени нейтрализацию раствора ведут сплавом на основе нитрата или хлорида натрия, содержащим 2,5-3,0 мас. % карбоната или гидроксида натрия, до обеспечения рН 4,40-4,45 с осаждением и отделением торийсодержащего концентрата, а на второй ступени - указанным сплавом, содержащим 15-30 мас. % карбоната или гидроксида натрия, до обеспечения рН 7,35-7,50 с осаждением и отделением редкоземельного концентрата.

2. Способ по п. 1, отличающийся тем, что исходный раствор содержит нитрат или хлорид натрия, редкоземельные элементы и примесные компоненты кальция, алюминия, железа, титана и тория.

3. Способ по п. 1, отличающийся тем, что исходный раствор перед нейтрализацией сплавом нейтрализуют концентрированным раствором карбоната или гидроксида натрия до рН 1,6-1,8.

| ЗЕЛИКМАН А.Н | |||

| и др | |||

| Металлургия редких металлов | |||

| М., Металлургия, 1991, с | |||

| Самовар-кофейник | 1918 |

|

SU354A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ПРОДУКТИВНЫХ РАСТВОРОВ ПРИ СЕРНОКИСЛОТНОМ ВЫЩЕЛАЧИВАНИИ УРАНОВЫХ РУД | 2018 |

|

RU2674527C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 1997 |

|

RU2118613C1 |

| Машина для выделки рулонного целлулоида | 1930 |

|

SU24127A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ И РЕДКИХ МЕТАЛЛОВ | 2013 |

|

RU2595178C2 |

| US 5024821 A1, 18.06.1991. | |||

Авторы

Даты

2020-07-20—Публикация

2020-01-10—Подача