Изобретение относится к технологии комплексной переработки фосфогипса, образующегося при сернокислотном производстве минеральных удобрений из апатитового концентрата, и может быть использовано для получения концентрата редкоземельных элементов (РЗЭ), а также гипсового продукта, пригодного для производства строительных материалов и цемента.

При сернокислотной переработке хибинского апатитового концентрата на минеральные удобрения образуется отвальный фосфогипс, в котором содержится, мас. %: 0,4-0,6 РЗЭ и (3-15)·10-4 тория. Относительно суммы РЗЭ содержание тория составляет 0,075-0,25 мас. %, то есть при получении концентрата РЗЭ он будет радиоактивным. Торий может быть выделен в виде радиоактивного осадка, работа с которым и захоронение затрудняет промышленную переработку фосфогипса. Исключение выделения тория в виде осадка приводит к его накоплению в растворах выщелачивания, что препятствует их многократному использованию в обороте.

Известен способ переработки фосфогипса (см. пат. 2507276 РФ, МПК C22B 3/08, 59/00 (2006.01), 2014), согласно которому свежеполученный фосфополугидрат предварительно обрабатывают водным раствором, содержащим не менее 4,9 г/л фтор-иона, в течение 6-8 часов при расходе раствора 0,37-0,41 л на 1 кг фосфополугидрата. Затем ведут выщелачивание фосфополугидрата путем пропускания через его слой раствора серной кислоты с концентрацией 3-6 мас. % при Ж:Т не менее 2,5:1 с вытеснением и отделением содержащего фтор-ион водного раствора, а также с переводом РЗЭ и примесных компонентов, в том числе фосфора, фтора и тория в раствор выщелачивания и получением слоя фосфополугидрата с пониженным содержанием примесных компонентов, насыщенного сернокислым раствором. Далее проводят вытеснение водой остаточного количества раствора выщелачивания при объемном расходе воды, равном объему остаточного количества раствора выщелачивания, с получением отмытого фосфополугидрата и раствора выщелачивания. Фосфополугидрат нейтрализуют кальцийсодержащим реагентом с получением гипсового продукта. Извлечение РЗЭ и примесных компонентов из раствора выщелачивания осуществляют сорбцией с использованием сульфоксидного катеонита и образованием обедненного сернокислого раствора, который используют в обороте. Проводят десорбцию РЗЭ и примесных компонентов из насыщенного катеонита путем его обработки раствором сульфата аммония с получением десорбата, содержащего РЗЭ и торий. Затем в десорбат вводят аммонийсодержащий осадитель в две стадии, при этом на первой стадии до обеспечения рН 4,5-5,0 с осаждением и отделением торийсодержащего осадка, а на второй стадии - до обеспечения рН не менее 7 с осаждением и отделением концентрата РЗЭ. Извлечение РЗЭ из фосфополугидрата в нерадиоактивный гидроксидный или карбонатный концентрат достигает 76,3%.

Данный способ обеспечивает получение нерадиоактивного редкоземельного концентрата, однако при этом образуется радиоактивный ториевый осадок, требующий специальных условий работы и захоронения, что снижает технологичность способа и затрудняет его практическую реализацию. Несмотря на то, что в фосфодигидрате содержание тория меньше, чем в фосфополугидрате, при его переработке указанный недостаток сохраняется.

Известен также принятый в качестве прототипа способ переработки фосфогипса (см. з-ка 2014121131 РФ, МПК C22B 3/08, 59/00, C01F 11/46, 17/00 (2006.01), 2014), согласно которому осуществляют предварительную обработку слоя фосфогипса в виде фосфодигидрата или лежалого фосфополугидрата водой, а в виде свежеполученного фосфополугидрата - водным фторсодержащим раствором. Затем ведут выщелачивание фосфогипса путем пропускания раствора серной кислоты с концентрацией 3-6 мас. % при Ж:Т не менее 1,4:1 через его слой с вытеснением и отделением водного раствора и переводом РЗЭ и примесных компонентов, в том числе кальция и тория, в раствор выщелачивания. После этого осуществляют вытеснение водой из слоя фосфогипса остаточного количества раствора выщелачивания и нейтрализацию промытого фосфогипса с получением гипсового продукта. Далее осуществляют сорбцию РЗЭ, кальция и тория, которую проводят стадиально. На первой стадии сорбции часть раствора выщелачивания пропускают через сульфоксидный катионит до начала проскока РЗЭ в образующийся первичный обедненный по РЗЭ, кальцию и торию сернокислый раствор. После чего проводят десорбцию кальция и тория из насыщенного катионита первичным обедненным сернокислым раствором с получением первичного кальций-торийсодержащего десорбата. На второй стадии сорбции через катионит пропускают другую часть раствора выщелачивания до начала проскока РЗЭ во вторичный обедненный по РЗЭ, кальцию и торию сернокислый раствор. Полученный вторичный обедненный сернокислый раствор используют для десорбции кальция и тория с получением вторичного кальций- торийсодержащего десорбата. Затем осуществляют десорбцию РЗЭ путем обработки насыщенного катионита раствором нитрата аммония и осаждение РЗЭ при рН десорбата 7,35-7,5. Осаждение ведут газообразным аммиаком или смесью газообразного аммиака и диоксида углерода с отделением гидроксидного или карбонатного осадка РЗЭ.

Известный способ позволяет исключить образование радиоактивного ториевого осадка. Однако способ не решает задачу утилизации образующихся кальций-торийсодержащих десорбатов, что снижает его технологичность.

Проведенные исследования показали, что при использовании кальций-торийсодержащие десорбатов в обороте на операции выщелачивания нового слоя фосфогипса содержание тория в растворе выщелачивания будет возрастать по мере увеличения числа циклов использования десорбата.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении технологичности способа за счет использования кальций-торийсодержащих десорбатов в обороте на операции выщелачивания фосфогипса при ограничении накопления тория в растворе выщелачивания, обеспечении высокого качества получаемого гипсового продукта и высокой степени извлечения РЗЭ в нерадиоактивный редкоземельный концентрат.

Технический результат достигается тем, что в способе переработки фосфогипса, включающем предварительную водную обработку фосфогипса в виде слоя, выщелачивание фосфогипса путем пропускания сернокислого раствора с концентрацией 3-6 мас. % через слой с переводом РЗЭ и примесных компонентов, в том числе кальция и тория, в раствор выщелачивания, нейтрализацию фосфогипса с получением гипсового продукта, двухстадийное извлечение РЗЭ, кальция и тория из раствора выщелачивания сорбцией путем пропускания раствора выщелачивания через сульфоксидный катионит, при этом на первой стадии сорбции через катионит пропускают часть раствора до начала проскока РЗЭ в образующийся первичный обедненный по РЗЭ, кальцию и торию сернокислый раствор, после чего проводят десорбцию кальция и тория из насыщенного катионита первичным обедненным сернокислым раствором с получением первичного кальций-торийсодержащего десорбата, а на второй стадии сорбции через катионит пропускают другую часть раствора выщелачивания до начала проскока РЗЭ во вторичный обедненный сернокислый раствор, который используют для десорбции кальция и тория с получением вторичного кальций-торийсодержащего десорбата, десорбцию РЗЭ из насыщенного катионита раствором нитрата аммония, осаждение РЗЭ аммонийсодержащим осадителем и отделение осадка РЗЭ, согласно изобретению, первичный и вторичный кальций-торийсодержащие десорбаты объединяют, доукрепляют серной кислотой до концентрации исходного сернокислого раствора, вводят фторсодержащее соединение в количестве, обеспечивающем концентрацию фтор-иона 20-50 мг/л, и направляют в оборот на выщелачивание нового слоя фосфогипса.

Достижению технического результата способствует то, что в качестве фторсодержащего соединения используют фторид аммония или фторид натрия.

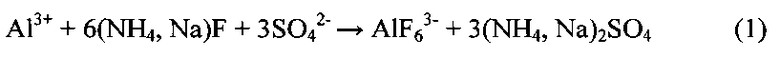

Сущность заявленного способа заключается в следующем. Растворами серной кислоты с концентрацией 3-6 мас. % торий выщелачивается в виде хорошо растворимого сульфата тория в степени, сопоставимой или превышающей степень выщелачивания РЗЭ. Одновременно в раствор выщелачивания из фосфогипса переходят катионы алюминия и анионы  В присутствии фтор-иона торий в сернокислых растворах образует малорастворимый фторид тория ThF4. Авторами установлено, что введение фтор-иона в виде фторида аммония или фторида натрия непосредственно в раствор выщелачивания для предотвращения выщелачивания тория из фосфогипса является неэффективным, поскольку выщелачивающиеся из фосфогипса катионы алюминия связывают фтор-ион более легко, чем торий:

В присутствии фтор-иона торий в сернокислых растворах образует малорастворимый фторид тория ThF4. Авторами установлено, что введение фтор-иона в виде фторида аммония или фторида натрия непосредственно в раствор выщелачивания для предотвращения выщелачивания тория из фосфогипса является неэффективным, поскольку выщелачивающиеся из фосфогипса катионы алюминия связывают фтор-ион более легко, чем торий:

В сернокислом растворе выщелачивания катионы алюминия одновременно взаимодействуют с анионами  с образованием фторалюмината и кремниевой кислоты:

с образованием фторалюмината и кремниевой кислоты:

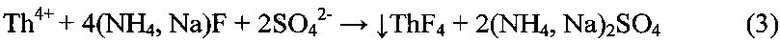

Для образования фторида тория ThF4 в кальций-торийсодержащем десорбате необходимо введение в него некоторого (20-50 мг/л) количества фтор-иона для инициирования реакции:

В процессе выщелачивания фосфогипса с использованием кальций- торийсодержащего десорбатов ультрадисперсный порошок фторида тория осаждается на фосфогипсе, что предотвращает накопление тория в растворе выщелачивания.

Существенные признаки заявленного изобретения, определяющие объем правовой охраны и достаточные для получения вышеуказанного технического результата, выполняют функции и соотносятся с результатом следующим образом.

Объединение кальций-торийсодержащих десорбатов позволяет полностью использовать полученные десорбаты в обороте при выщелачивании фосфогипса.

Доукрепление полученного десорбата серной кислотой до концентрации исходного сернокислого раствора необходимо для обеспечения эффективного выщелачивания РЗЭ при использовании десорбата в обороте.

Введение в доукрепленный серной кислотой кальций-торийсодержащий десорбат фторсодержащего соединения в количестве, обеспечивающем концентрацию фтор-иона 20-50 мг/л, позволяет предотвратить накопление тория в растворе выщелачивания.

При расходе фторсодержащего соединения в количестве, обеспечивающем концентрацию фтор-иона менее 20 мг/л, не гарантируется необходимая полнота связывания тория во фторид тория и, как следствие, концентрация тория в десорбате при его использовании в обороте для выщелачивания фосфогипса может увеличиваться.

При расходе фторсодержащего соединения в количестве, обеспечивающем концентрацию фтор-иона более 50 мг/л, часть вводимого фторсодержащего соединения будет расходоваться нерационально.

Совокупность вышеуказанных признаков необходима и достаточна для достижения технического результата изобретения, заключающегося в повышении технологичности способа за счет использования кальций-торийсодержащих десорбатов в обороте на операции выщелачивания фосфогипса при ограничении накопления тория в растворе выщелачивания, обеспечении высокого качества получаемого гипсового продукта и высокой степени извлечения РЗЭ в нерадиоактивный редкоземельный концентрат.

В частных случаях осуществления изобретения предпочтительно использовать в качестве фторсодержащего соединения фторид аммония или фторид натрия, что обусловлено их хорошей растворимостью в сернокислых растворах с концентрацией 3-6 мас. % и простотой получения на производствах по сернокислотной переработке хибинского апатитового концентрата.

Вышеуказанные частные признаки изобретения позволяют осуществить способ в оптимальном режиме с точки зрения повышения технологичности способа за счет использования кальций-торийсодержащих десорбатов в обороте на операции выщелачивания фосфогипса при ограничении накопления тория в растворе выщелачивания.

Сущность заявляемого способа может быть пояснена следующими примерами.

Пример 1. 3,35 кг лежалого фосфополугидрата, содержащего, мас. %: ΣTr2O3 0,59, P2O5 1,20, F 0,34, ThO2 1,3·10-3 и Na2O 0,295, CaSO4·0,5H2O - основа, сформированного в виде слоя, предварительно пропитывают водой при Ж:Т=0,45:1. Затем осуществляют первый цикл выщелачивания фосфополугидрата путем пропускания через его слой раствора серной кислоты объемом 10,5 л с концентрацией 4 мас. % (Ж:Т=3,4:1) с вытеснением и отделением 1,5 л водного раствора, содержащего, г/л: ΣTr2O3 0,049, ThO2 4,5·10-5, H2SO4 - не обнаружено, и переводом в сернокислый раствор выщелачивания РЗЭ и примесей, в том числе кальция и тория. После этого производят вытеснение из слоя водой остаточного количества раствора выщелачивания при объемном расходе воды 1,5 л с получением промытого фосфополугидрата. Получают раствор выщелачивания в количестве 10,5 л с концентрацией, г/л: H2SO4 36,6, СаО 0,91, ΣTr2O3 1,479, ThO2 3,36·10-3. Извлечение РЗЭ в раствор выщелачивания составило 78,56%, тория - 81%.

Промытый фосфогипс содержит в пересчете на CaSO4, мас. %: P2O5 0,49, в том числе водорастворимый - менее 0,01, F - не обнаружен, ThO2 2,5·10-4, водорастворимый Na2O - менее 0,001, свободную H2SO4 - не более 0,05. Содержание примесей фосфора, фтора, водорастворимого натрия и радионуклидов в промытом фосфогипсе - ниже регламентируемых для производства гипсовых строительных материалов и цемента. Промытый фосфогипс нейтрализуют до рН 6 кальцийсодержащим реагентом в виде гашеной извести Са(ОН)2 при ее расходе 2,1 г на 1 кг фосфогипса. После термообработки при температуре 200°C получают гипс марки Г5 (ГОСТ 125-79).

Далее осуществляют сорбцию РЗЭ, кальция и тория, которую проводят стадиально. На первой стадии сорбции раствор выщелачивания в количестве 6,25 л пропускают через 0,37 л сульфоксидного катионита КУ-2-8 чС до начала проскока РЗЭ в первичный обедненный по РЗЭ, кальцию и торию сернокислый раствор. При этом содержание оксидов РЗЭ в катионите составляет 25 г на 1 л катионита. Получают 6,25 л обедненного сернокислого раствора, содержащего, г/л: СаО 0,12, ΣTr2O3 0,001, ThO2 5·10-4. Степень сорбции составила: ΣTr2O3 - 99,93%, СаО - 86,8%, ThO2 - 85,6%. Содержание тория в сорбенте 6,1·10-3 мас. %, то есть сорбент не радиоактивен. Затем осуществляют десорбцию кальция и тория из насыщенного катионита 6,25 л обедненного сернокислого раствора при отношении объема сернокислого раствора к объему сорбента 16,9:1 с получением первичного кальций-торийсодержащего десорбата. Степень десорбции составила: СаО - 90,1%, ThO2 - 86%, потери РЗЭ - нет. Содержание тория в десорбате - 2,59·10-4 мас. %, то есть раствор не радиоактивен.

На второй стадии сорбции через катионит пропускают 4,25 л раствора выщелачивания до начала проскока РЗЭ во вторичный обедненный по РЗЭ, кальцию и торию сернокислый раствор. При этом содержание оксидов РЗЭ в катионите составляет 42 г на 1 л катионита. Получают 4,25 л обедненного сернокислого раствора, содержащего, г/л: СаО 0,18, ΣTr2O3 0,0053, ThO2 8·10-4. Степень сорбции составила: ΣTr2O3 - 99,64%, СаО - 80,2%, ThO2 - 76,3%. Содержание тория в сорбенте 4,6·10-3 мас. %, то есть сорбент не радиоактивен. Затем осуществляют десорбцию кальция и тория из насыщенного катионита вторичным обедненным сернокислым раствором при отношении объема сернокислого раствора к объему сорбента 11,5:1 с получением вторичного кальций- торийсодержащего десорбата. Степень десорбции при этом составила: CaO - 71,5%, ThO2 - 65%, а содержание РЗЭ в растворе уменьшилось с 0,0053 до 0,0016 г/л. Содержание тория в десорбате - 2,3·10-4 мас. %, то есть раствор не радиоактивен.

После этого осуществляют десорбцию РЗЭ путем обработки насыщенного сульфоксидного катионита 1,85 л раствора нитрата аммония NH4NO3 с концентрацией 350 г/л. Степень десорбции составила: ΣTr2O3 - 99,5%, ThO2 - 68,1%. В полученный в количестве 1,85 л десорбат РЗЭ вводят аммонийсодержащий осадитель в виде смеси газообразного аммиака и диоксида углерода (объемное отношение 2:1) до обеспечения рН 7,35 с образованием и отделением осадка концентрата РЗЭ.

Извлечение РЗЭ из десорбата в карбонатный концентрат, содержащий после термообработки в пересчете на сумму безводных оксидов не менее 60 мас. % суммы оксидов РЗЭ, составило 99,65%. Извлечение РЗЭ из фосфополугидрата в карбонатный концентрат равно 77,9%. Относительно суммы оксидов РЗЭ содержание тория равно 16·10-3 мас. %, что соответствует удельной эффективной радиоактивности Аэфф - 515 Бк/кг, то есть карбонатный концентрат РЗЭ относится к I классу материалов (Аэфф≤740 Бк/кг), обращение с которыми в производственных условиях осуществляется без каких-либо ограничений.

Первичный и вторичный кальций-торийсодержащие десорбаты объединяют с получением 4,97 л объединенного десорбата, содержащего H2SO4 36,6 г/л, ThO2 2,47·10-4 мас. %, который укрепляют до 4 мас. % введением 38,4 г 93 мас. % H2SO4. В него добавляют 1,02 г NH4F (50 мг/л фтор-иона). Приготовленным таким образом раствором проводят обработку нового слоя фосфополугидрата массой 3,35 кг, предварительно пропитанного водой при Ж:Т=0,45:1, осуществляя второй цикл выщелачивания. Получают раствор выщелачивания в количестве 10,5 л с концентрацией, г/л: H2SO4 35,9, СаО 0,93, ΣTr2O3 1,48, ThO2 2,7·10-3. Извлечение РЗЭ в раствор выщелачивания составило 78,6%, при этом концентрация тория в растворе выщелачивания второго цикла по сравнению с его концентрацией в растворе выщелачивания первого цикла снизилась в 1,25 раза.

Промытый фосфогипс содержит в пересчете на CaSO4, мас. %: P2O5 0,43, в том числе водорастворимый - менее 0,01, F - не обнаружен, ThO2 1,2·10-3, водорастворимый Na2O - менее 0,001, свободную H2SO4 - не более 0,05. Содержание примесей фосфора, фтора, водорастворимого натрия и радионуклидов в промытом фосфогипсе - ниже регламентируемых для производства гипсовых строительных материалов и цемента. Промытый фосфогипс нейтрализуют до рН 6 кальцийсодержащим реагентом в виде гашеной извести Са(OH)2 при ее расходе 2,1 г на 1 кг фосфогипса. После термообработки при температуре 200°С получают гипс марки Г5 (ГОСТ 125-79).

Извлечение РЗЭ из фосфополугидрата в карбонатный концентрат, содержащий в пересчете на сумму безводных оксидов не менее 60 мас. % суммы оксидов РЗЭ, равно 77,9%. Относительно суммы оксидов РЗЭ содержание тория равно 12,8·10-3 мас. %, что соответствует удельной эффективной радиоактивности Аэфф - 412 Бк/кг, то есть карбонатный концентрат РЗЭ относится к I классу материалов (Аэфф≤740 Бк/кг), обращение с которыми в производственных условиях осуществляется без каких-либо ограничений.

Пример 2. 3,55 кг фосфодигидрата, содержащего, мас. %: ΣTr2O3 0,464, P2O5 0,80, F 0,26, ThO2 3·10-4, Na2O 0,22, CaSO4·2H2O - основа, сформированного в виде слоя, предварительно пропитывают водой при Ж:Т=0,45:1. Затем осуществляют первый цикл выщелачивания фосфодигидрата путем пропускания через его слой раствора серной кислоты объемом 4,97 л с концентрацией 3 мас. % (Ж:Т=1,4:1) с вытеснением и отделением 1,6 л водного раствора, содержащего, г/л: СаО 0,95, ΣTr2O3 0,002, ThO2 4·10-6, H2SO4 - не обнаружено, и переводом в раствор выщелачивания РЗЭ и примесей, в том числе кальция и тория. После этого производят вытеснение из слоя водой остаточного количества раствора выщелачивания при объемном расходе воды 1,6 л с получением промытого фосфодигидрата. Получают раствор выщелачивания в количестве 4,97 л с концентрацией, г/л: H2SO4 28,6, СаО 0,93, ΣTr2O3 1,76, ThO2 1,89·10-3. Извлечение РЗЭ в раствор выщелачивания составило 53,2%, тория - 88%.

Промытый фосфодигидрат содержит в пересчете на CaSO4, мас. %: P2O5 0,34, в том числе водорастворимый - менее 0,01, F - не обнаружен, ThO2 3,6·10-5, водорастворимый Na2O - менее 0,001, свободную H2SO4 - не более 0,05. Содержание примесей фосфора, фтора, водорастворимого натрия и радионуклидов в отмытом фосфодигидрате - ниже регламентируемых для производства гипсовых строительных материалов и цемента. Промытый фосфодигидрат нейтрализуют до рН 7 кальцийсодержащим реагентом в виде гашеной извести Са(ОН)2 при ее расходе 2,17 г на 1 кг фосфогипса. После термообработки при температуре 200°C° получают гипс марки Г5 (ГОСТ 125-79).

Далее осуществляют сорбцию РЗЭ, кальция и тория, которую проводят стадиально. На первой стадии сорбции раствор выщелачивания в количестве 2,93 л пропускают через 0,225 л сульфоксидного катионита КУ-2-8 чС до начала проскока РЗЭ в первичный обедненный по РЗЭ, кальцию и торию сернокислый раствор. При этом содержание оксидов РЗЭ в катионите составляет 23 г на 1 л катионита. Получают 2,93 л обедненного сернокислого раствора, содержащего, г/л: СаО 0,14, ΣTr2O3 0,0013, ThO2 7,3·10-4. Степень сорбции составила: ΣTr2O3 - 99,93%, СаО - 85%, ThO2 - 87,9%. Содержание тория в сорбенте 3-10-3 мас. %, то есть сорбент не радиоактивен. Затем осуществляют десорбцию кальция и тория из насыщенного катионита 2,93 л обедненного сернокислого раствора при отношении объема сернокислого раствора к объему сорбента 13:1 с получением первичного кальций- торийсодержащего десорбата. Степень десорбции составила: СаО - 91,4%, ThO2 - 89%, потери РЗЭ - нет. Содержание тория в десорбате - 1,48·10-4 мас. %, то есть раствор не радиоактивен.

На второй стадии сорбции через катионит пропускают 2,04 л раствора выщелачивания до начала проскока РЗЭ во вторичный обедненный по РЗЭ, кальцию и торию сернокислый раствор. При этом содержание оксидов РЗЭ в катионите составляет 39 г на 1 л катионита. Получают 2,04 л обедненного сернокислого раствора, содержащего, г/л: СаО 0,22, ΣTr2O3 0,004, ThO2 2,5·10-4. Степень сорбции составила: ΣTr2O3 - 99,77%, СаО - 76,3%, ThO2 - 85,8%. Содержание тория в сорбенте - 3·10-3 мас. %, то есть сорбент не радиоактивен. Затем осуществляют десорбцию кальция и тория из насыщенного катионита вторичным обедненным сернокислым раствором при отношении объема сернокислого раствора к объему сорбента 10,8:1 с получением вторичного кальций - торийсодержащего десорбата. Степень десорбции при этом составила: СаО - 67,5%, ThO2 - 80%, а содержание РЗЭ в растворе уменьшилось с 0,004 до 0,0015 г/л. Содержание тория в десорбате - 1,45·10-4 мас. %, то есть раствор не радиоактивен.

После этого осуществляют десорбцию РЗЭ путем обработки насыщенного сульфоксидного катионита 1,04 л раствора нитрата аммония NH4NO3 с концентрацией 340 г/л. Степень десорбции составила: ΣTr2O3 - 99,5%, ThO2 - 64,1%. В полученный в количестве 1,04 л десорбат РЗЭ вводят аммонийсодержащий осадитель в виде смеси газообразного аммиака и диоксида углерода (объемное отношение 2:1) до обеспечения рН 7,5 с образованием и отделением осадка концентрата РЗЭ.

Извлечение РЗЭ из фосфодигидрата в карбонатный концентрат равно 52,3%. Относительно суммы оксидов РЗЭ содержание тория равно 14·10-3 мас. %, что соответствует удельной эффективной радиоактивности Аэфф - 440 Бк/кг, то есть карбонатный концентрат РЗЭ относится к I классу материалов (Аэфф≤740 Бк/кг), обращение с которыми в производственных условиях осуществляется без каких-либо ограничений.

Первичный и вторичный кальций- торийсодержащие десорбаты объединяют с получением 4,97 л объединенного десорбата, содержащего H2SO4 28,6 г/л, ThO2 1,47·10-4 мас. %, который укрепляют до 3 мас. % введением 7,5 г 93 мас. % H2SO4. В него добавляют 0,22 г NaF (20 мг/л фтор-иона). Приготовленным таким образом раствором проводят выщелачивание нового слоя фосфодигидрата массой 3,55 кг, предварительно пропитанного водой при Ж:Т=0,45:1, осуществляя второй цикл выщелачивания. Получают раствор выщелачивания в количестве 4,97 л с концентрацией, г/л: H2SO4 28,4, СаО 0,91, ΣTr2O3 1,76, ThO2 1,87·10-3. Извлечение РЗЭ в раствор выщелачивания составило 53,2%, при этом концентрация тория в растворе выщелачивания второго цикла по сравнению с его концентрацией в растворе выщелачивания первого цикла не возросла.

Промытый фосфогипс содержит в пересчете на CaSO4, мас. %: P2O5 0,34, в том числе водорастворимый - менее 0,01, F - не обнаружен, ThO2 3·10-4, водорастворимый Na2O - менее 0,001, свободную H2SO4 - не более 0,05. Содержание примесей фосфора, фтора, водорастворимого натрия и радионуклидов в промытом фосфогипсе - ниже регламентируемых для производства гипсовых строительных материалов и цемента. Промытый фосфогипс нейтрализуют до рН 6 кальцийсодержащим реагентом в виде гашеной извести Са(ОН)2 при ее расходе 2,2 г на 1 кг фосфогипса. После термообработки при температуре 200°C получают гипс марки Г5 (ГОСТ 125-79).

Извлечение РЗЭ из фосфодигидрата в карбонатный концентрат, содержащий в пересчете на сумму безводных оксидов не менее 60 мас. % суммы оксидов РЗЭ, равно 52,3%. Относительно суммы оксидов РЗЭ содержание тория равно 12·10-3 мас. %, что соответствует удельной эффективной радиоактивности Аэфф - 386 Бк/кг, то есть карбонатный концентрат РЗЭ относится к I классу материалов (Аэфф≤740 Бк/кг), обращение с которыми в производственных условиях осуществляется без каких-либо ограничений.

Пример 3. 3,5 кг свежеполученного фосфополугидрата, содержащего, мас. %: ΣTr2O3 0,58, P2O5 1,17, F 0,25, ThO2 1,5·10-3 и Na2O 0,23, CaSO4 0,5H2O - основа, сформированного в виде слоя, предварительно обрабатывают в течение 8 часов 1,47 л водного раствора (при Ж:Т=0,42:1), содержащего 10,3 г/л фторида аммония NH4F (5,3 г/л фтор-иона). Затем осуществляют первый цикл выщелачивания фосфополугидрата путем пропускания через его слой раствора серной кислоты объемом 11,9 л с концентрацией 6 мас. % (Ж:Т=3,4:1) с вытеснением и отделением 1,47 л фторсодержащего водного раствора, содержащего, г/л: ΣTr2O3 0,009, ThO2 4·10-6, H2SO4 - не обнаружено и переводом в раствор выщелачивания РЗЭ и примесей, в том числе кальция и тория. После этого производят вытеснение из слоя водой остаточного количества раствора выщелачивания, при объемном расходе воды 1,47 л с получением промытого фосфополугидрата. Получают раствор выщелачивания в количестве 11,9 л с концентрацией, г/л: H2SO4 53, СаО 0,86, ΣTr2O3 1,337, ThO2 3,56·10-3. Извлечение РЗЭ в раствор выщелачивания составило 78,4%, тория - 80,6%.

Промытый фосфогипс содержит в пересчете на CaSO4, мас. %: P2O5 0,48, в том числе водорастворимый - менее 0,01, F - не обнаружен, ThO2 2,9·10-4, водорастворимый Na2O - менее 0,001, свободную H2SO4 - не более 0,05. Содержание примесей фосфора, фтора, водорастворимого натрия и радионуклидов в промытом фосфогипсе - ниже регламентируемых для производства гипсовых строительных материалов и цемента. Промытый фосфогипс нейтрализуют до рН 7,5 кальцийсодержащим реагентом в виде гашеной извести Са(ОН)2 при ее расходе 2,25 г на 1 кг фосфогипса. После термообработки при температуре 200°C получают гипс марки Г5 (ГОСТ 125-79).

Далее осуществляют сорбцию РЗЭ, кальция и тория, которую проводят стадиально. На первой стадии сорбции раствор выщелачивания в количестве 6,95 л пропускают через 0,39 л сульфоксидного катионита КУ-2-8 чС до начала проскока РЗЭ в первичный обедненный по РЗЭ, кальцию и торию сернокислый раствор. При этом содержание оксидов РЗЭ в катионите составляет 23,8 г на 1 л катионита. Получают 6,95 л обедненного сернокислого раствора, содержащего, г/л: СаО 0,07, ΣTr2O3 0,001, ThO2 0,59·10-4. Степень сорбции составила: ΣTr2O3 - 99,925%, СаО - 91,9%, ThO2 - 76,3%. Содержание тория в сорбенте 6,1·10-3 мас. %, то есть сорбент не радиоактивен. Затем осуществляют десорбцию кальция и тория из насыщенного катионита 6,95 л обедненного сернокислого раствора при отношении объема сернокислого раствора к объему сорбента 17,8:1 с получением первичного кальций-торийсодержащего десорбата. Степень десорбции составила: СаО - 92,2%, ThO2 - 68,5%, потери РЗЭ - нет. Содержание тория в десорбате - 2,7·10-4 мас. %, то есть раствор не радиоактивен.

На второй стадии сорбции через катионит пропускают 4,95 л раствора выщелачивания до начала проскока РЗЭ во вторичный обедненный по РЗЭ, кальцию и торию сернокислый раствор. При этом содержание оксидов РЗЭ в катионите составляет 41 г на 1 л катионита. Получают 4,95 л обедненного сернокислого раствора, содержащего, г/л: СаО 0,17, ΣTr2O3 0,0033, ThO2 9,2·10-4. Степень сорбции составила ΣTr2O3 - 99,75%, СаО - 80,2%, ThO2 - 65,2%. Содержание тория в сорбенте 5,6·10-3 мас. %, то есть сорбент не радиоактивен. Затем осуществляют десорбцию кальция и тория из насыщенного катионита вторичным обедненным сернокислым раствором при отношении объема сернокислого раствора к объему сорбента 12,7:1 с получением вторичного кальций- торийсодержащего десорбата. Степень десорбции при этом составила: СаО - 73,7%, ThO2 - 68%, а содержание РЗЭ в растворе уменьшилось с 0,0033 до 0,0012 г/л. Содержание тория в десорбате - 2,4·10-4 мас. %, то есть раствор не радиоактивен.

После этого осуществляют десорбцию РЗЭ путем обработки насыщенного сульфоксидного катионита 1,8 л раствора нитрата аммония NH4NO3 с концентрацией 360 г/л. Степень десорбции составила: ΣTr2O3 - 99,5%, ThO2 - 64,3%. В полученный в количестве 1,8 л десорбат РЗЭ вводят аммонийсодержащий осадитель в виде газообразного аммиака до обеспечения рН 7,35 с образованием и отделением осадка концентрата РЗЭ.

Извлечение РЗЭ из десорбата в гидроксидный концентрат, содержащий после термообработки в пересчете на сумму безводных оксидов не менее 60 мас. % суммы оксидов РЗЭ, составило 99,7%. Извлечение РЗЭ из фосфополугидрата в гидроксидный концентрат равно 77,2%. Относительно суммы оксидов РЗЭ содержание тория равно 17,7·10-3 мас. %, что соответствует удельной эффективной радиоактивности Аэфф - 558 Бк/кг, то есть гидроксидный концентрат РЗЭ относится к I классу материалов (Аэфф≤740 Бк/кг), обращение с которыми в производственных условиях осуществляется без каких-либо ограничений.

Первичный и вторичный кальций-торийсодержащие десорбаты объединяют с получением 11,9 л объединенного десорбата, содержащего H2SO4 53,0 г/л, ThO2 2,7·10-4 мас. %, который укрепляют до 6 мас. % введением 90 г 93 мас. % H2SO4. В него добавляют 1,05 г NaF (40 мг/л фтор-иона). Приготовленным таким образом раствором проводят обработку нового слоя фосфополугидрата массой 3,5 кг, осуществляя второй цикл выщелачивания. Предварительно фосфополугидрат обрабатывают в течение 8 часов 1,47 л водного раствора, содержащего 10,3 г/л фторида аммония NH4F (5,3 г/л фтор-иона) при Ж:Т=0,42:1. После выщелачивания получают раствор в количестве 11,9 л с концентрацией, г/л: H2SO4 53,4, СаО 1,05, ΣTr2O3 1,337, ThO2 3,45·10-3. Извлечение РЗЭ в раствор выщелачивания составило 78,4%, при этом концентрация тория в растворе выщелачивания второго цикла по сравнению с его концентрацией в растворе выщелачивания первого цикла не возросла.

Промытый фосфогипс содержит в пересчете на CaSO4, мас. %: P2O5 0,42, в том числе водорастворимый - менее 0,01, F - не обнаружен, ThO2 12,5·10-4, водорастворимый Na2O - менее 0,001, свободную H2SO4 - не более 0,05. Содержание примесей фосфора, фтора, водорастворимого натрия и радионуклидов в промытом фосфогипсе - ниже регламентируемых для производства гипсовых строительных материалов и цемента. Промытый фосфогипс нейтрализуют до рН 6 кальцийсодержащим реагентом в виде гашеной извести Са(ОН)2 при ее расходе 2,2 г на 1 кг фосфогипса. После термообработки при температуре 200°C получают гипс марки Г5 (ГОСТ 125-79).

Извлечение РЗЭ из фосфополугидрата в гидроксидный концентрат, содержащий в пересчете на сумму безводных оксидов не менее 60 мас. % суммы оксидов РЗЭ, равно 77,2%. Относительно суммы оксидов РЗЭ содержание тория равно 13,2·10-3 мас. %, что соответствует удельной эффективной радиоактивности Аэфф - 425 Бк/кг, то есть гидроксидный концентрат РЗЭ относится к I классу материалов (Аэфф≤740 Бк/кг), обращение с которыми в производственных условиях осуществляется без каких-либо ограничений.

Пример 4. В условиях Примера 1 проведено 4 цикла переработки лежалого фосфополугидрата. Концентрация тория в растворах выщелачивания составила, соответственно г/л: 3,3·10-3, 2,7·10-3, 3,05·10-3 и 2,9·10-3, то есть во всех циклах не превышала концентрацию тория в растворе выщелачивания первого цикла.

В полученных промытых фосфогипсах содержание в пересчете на CaSO4, мас. %, не превышало: P2O5 0,47, в том числе водорастворимого - 0,01, F - не обнаружен, ThO2 1,25·10-3, водорастворимого Na2O 0,001, свободной H2SO4 - 0,05. Содержание примесей фосфора, фтора, водорастворимого натрия и радионуклидов в промытом фосфогипсе - ниже регламентируемых для производства гипсовых строительных материалов и цемента.

Извлечение РЗЭ из фосфополугидрата в карбонатный концентрат, содержащий в пересчете на сумму безводных оксидов не менее 60 мас. % суммы оксидов РЗЭ, было не менее 77,5%. Относительно суммы оксидов РЗЭ содержание тория не превышало 16·10-3 мас. %, что соответствует удельной эффективной радиоактивности Аэфф - 515 Бк/кг, то есть карбонатный концентрат РЗЭ относится к I классу материалов (Аэфф≤740 Бк/кг), обращение с которыми в производственных условиях осуществляется без каких-либо ограничений.

Из приведенных Примеров видно, что заявляемый способ является более технологичным по сравнению с прототипом. Он позволяет многократно использовать на операции выщелачивания кальций-торийсодержащие десорбаты, образующиеся в процессе переработки фосфогипса. При этом в последующих циклах выщелачивания фосфогипса содержание тория в растворах выщелачивания не превышает его содержания в растворе выщелачивания первого цикла. Способ обеспечивает переработку фосфогипса с получением нерадиоактивного редкоземельного концентрата и качественного гипсового продукта. Извлечение РЗЭ из фосфогипса в нерадиоактивный концентрат достигает 77,9%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2014 |

|

RU2552602C2 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2014 |

|

RU2551292C2 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОПОЛУГИДРАТА | 2012 |

|

RU2507276C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2012 |

|

RU2487083C1 |

| Способ обработки фосфатного концентрата РЗЭ | 2015 |

|

RU2612244C1 |

| СПОСОБ ОЧИСТКИ ФОСФАТНО-ФТОРИДНОГО КОНЦЕНТРАТА РЗЭ | 2013 |

|

RU2523319C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА ДЛЯ ПРОИЗВОДСТВА КОНЦЕНТРАТА РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ (РЗЭ) И ГИПСА | 2011 |

|

RU2458999C1 |

| Способ переработки фосфогипса | 2017 |

|

RU2665512C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ФОСФОГИПСА | 2012 |

|

RU2491362C1 |

| Способ переработки фторидного редкоземельного концентрата | 2016 |

|

RU2630989C1 |

Изобретение относится к переработке фосфогипса. После водной обработки фосфогипс выщелачивают серной кислотой с переводом концентрата редкоземельных элементов (РЗЭ) и примесных компонентов в раствор. Промытый фосфогипс нейтрализуют с получением гипсового продукта. Сорбцию РЗЭ осуществляют в две стадии. На первой стадии сорбции часть раствора выщелачивания пропускают через сульфоксидный катионит. После чего проводят десорбцию с получением первичного кальций-торийсодержащего десорбата. На второй стадии сорбции через катионит пропускают другую часть раствора выщелачивания. Полученный вторичный обедненный сернокислый раствор используют для десорбции с получением вторичного кальций- торийсодержащего десорбата. Затем осуществляют десорбцию и осаждение РЗЭ с отделением полученного осадка. Полученные первичный и вторичный десорбаты объединяют, доукрепляют серной кислотой до концентрации исходного сернокислого раствора, вводят фторсодержащее соединение в количестве, обеспечивающем концентрацию фтор-иона 20-50 мг/л, и направляют в оборот на выщелачивание нового слоя фосфогипса. Способ позволяет многократно использовать при выщелачивании образующиеся десорбаты, с получением нерадиоактивного редкоземельного концентрата и качественного гипсового продукта. 1 з.п. ф-лы, 4 пр.

1. Способ переработки фосфогипса, включающий предварительную водную обработку фосфогипса в виде слоя, выщелачивание фосфогипса путем пропускания сернокислого раствора с концентрацией 3-6 мас. % через слой с переводом РЗЭ и примесных компонентов, в том числе кальция и тория, в раствор выщелачивания, нейтрализацию фосфогипса с получением гипсового продукта, двухстадийное извлечение РЗЭ, кальция и тория из раствора выщелачивания сорбцией путем пропускания раствора выщелачивания через сульфоксидный катионит, при этом на первой стадии сорбции через катионит пропускают часть раствора до начала проскока РЗЭ в образующийся первичный обедненный по РЗЭ, кальцию и торию сернокислый раствор, после чего проводят десорбцию кальция и тория из насыщенного катионита первичным обедненным сернокислым раствором с получением первичного кальций-торийсодержащего десорбата, а на второй стадии сорбции через катионит пропускают другую часть раствора выщелачивания до начала проскока РЗЭ во вторичный обедненный сернокислый раствор, который используют для десорбции кальция и тория с получением вторичного кальций -торийсодержащего десорбата, десорбцию РЗЭ из насыщенного катионита раствором нитрата аммония, осаждение РЗЭ аммонийсодержащим осадителем и отделение осадка РЗЭ, отличающийся тем, что первичный и вторичный кальций-торийсодержащие десорбаты объединяют, доукрепляют серной кислотой до концентрации исходного сернокислого раствора, вводят фторсодержащее соединение в количестве, обеспечивающем концентрацию фтор-иона 20-50 мг/л, и направляют в оборот на выщелачивание нового слоя фосфогипса.

2. Способ по п. 1, отличающийся тем, что в качестве фторсодержащего соединения используют фторид аммония или фторид натрия.

| RU 2014121131 A, 20.09.2014 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ФОСФОГИПСА | 2002 |

|

RU2225892C1 |

| RU 2014108085 A, 27.06.2014 | |||

| WO 2013060689 A1, 02.05.2013 | |||

| CN 102351591 A, 15.02.2012. | |||

Авторы

Даты

2016-07-10—Публикация

2015-04-01—Подача