Изобретение относится к получению термо- и морозостойких электроизоляционных эластомерных покрытий, обладающих оптимальными физико-механическими свойствами и может быть использовано в электронном приборостроении для защиты активных элементов полупроводниковых приборов, интегральных микросхем и других изделий электронной техники (ИЭТ) от воздействия жестких климатических факторов.

Современные требования электронного приборостроения к защитным полимерным материалам устанавливают сочетание высокой эластичности их покрытий с достаточной твердостью (0,4-0,5) и прочностью (не менее 3 МПа) при сохранении высоких электроизоляционных, адгезионных, влагозащитных и технологических свойств. В наибольшей степени этими свойствами обладают кремнийорганические полимеры и материалы на их основе (силиконы). Однако покрытия на основе силиконов, выпускаемых отечественной промышленностью, обладают либо высокой эластичностью при недостаточной их твердости и прочности (кремнийорганические компаунды), либо высокой твердостью и прочностью, но малой эластичностью (кремнийорганические лаки), что может приводить к их растрескиванию в процессе эксплуатации. Для получения эластомерных покрытий с оптимальными физико-механическими свойствами необходимо использовать в качестве основы композиции новые силоксановые блок-сополимеры линейно-лестничного строения, в макромолекулах которых содержатся блоки двух видов: одни - линейные, гибкие, обеспечивающие сохранение эластичности вплоть до температуры минус 100°С; а другие - жесткие с лестничной структурой, отвечающие за прочность, твердость и термическую стойкость покрытия даже при температурах более 400°С.

Силоксановые блок-сополимеры, содержащие жесткие блоки лестничного полифенилсилсесквиоксана и эластичные блоки одноцепочечного полидиорганосилоксана, являются наиболее перспективными полимерами для разработки термостойких, электроизоляционных, прочных и одновременно эластичных покрытий. Для оценки новизны и изобретательского уровня заявленного решения рассмотрим ряд известных технических средств аналогичного назначения.

Известно достаточное количество патентов РФ, в которых приводится описание теплозащитных и теплоизоляционных материалов, в которых полимерной матрицей (основой) являются силоксановые блок-сополимеры общей формулы НО-{[C6H5SiO1,5]m[(CH3)2SiO]n}-Н с различным сочетанием величин m и n, т.е. жестких и эластичных блоков (Патент РФ №2105778, МПК C08L 83/04 и C08K 13/02; патент РФ №2196154, МПК C08L 83/04; патент РФ №2220169, МПК C08L 83/04; патент РФ №2231532, МПК C08L 83/04; патент РФ №2558103, МПК C08L 83/04). Все эти композиции содержат дополнительно неорганические наполнители, повышающие рабочую температуру покрытий до 300-350°С (кратковременно при 400°С) и отверждающую систему на основе оловоорганических катализаторов или органических функциональных силанов. Однако описываемые в указанных патентах покрытия не обладают высокими электроизоляционными свойствами, необходимой степенью чистоты и коррозионной стойкостью, поэтому не могут быть использованы для защиты активных элементов изделий электронной техники, работающих в жестких режимах эксплуатации.

Отечественной промышленностью выпускается ненаполненная композиция, имеющая название «Лак марки ЭКТ» (технические условия ЫУО.028.122ТУ). Лаковая композиция представляет собой раствор силоксанового блок-сополимера лестничного строения марки Лестосил СМ (ТУ 38.031.006-90) в органическом растворителе, отверждающей системы в виде раствора гетеросилоксана, содержащего атомы бора и циркония в силоксановой цепи, в триэтоксисилане и метакрилатметилтриэтоксисилана (А.С. №1473627, МКИ H01L 21/56).

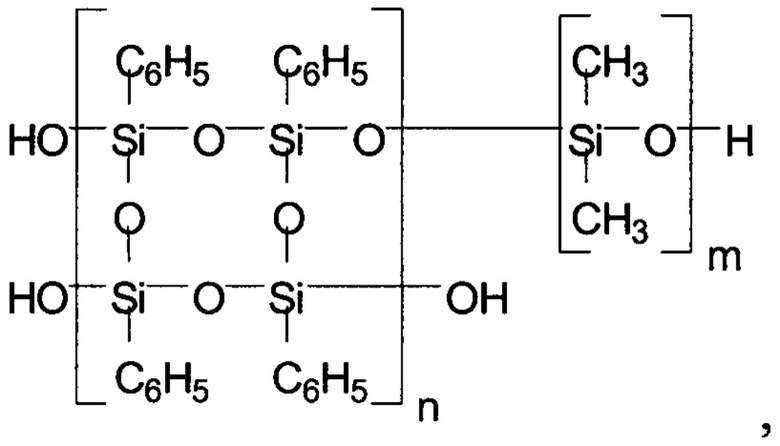

Полимер «Лестосил СМ» (ТУ 38.031.006-90) состоит из жестких фенилсилсесквиоксановых и эластичных одноцепочечных диметилсилоксановых звеньев с концевыми гидроксильными группами и имеет следующее строение:

где n=5-8, m=25-80.

Массовая доля гидроксильных групп в блок-сополимере составляет 0,4-0,5%.

Лак ЭКТ широко применяется для защиты p-n-переходов, микросборок, конденсаторов, активных элементов и плат СВЧ-изделий электронной техники. Покрытие лака ЭКТ работоспособно в интервале температур от -70 до +250°С, обладает высокими диэлектрическими характеристиками (в том числе в СВЧ диапазоне частот), отсутствием коррозионного действия по отношению к алюминию и меди, высокими влагозащитными свойствами. Лаковое покрытие имеет высокую адгезию к различным конструкционным материалам, как при нормальных климатических условиях, так и в условиях воздействия жестких климатических факторов. Однако недостатком композиции является невысокая твердость покрытия и недостаточно высокие его физико-механические свойства, такие как прочность при разрыве. Указанные недостатки значительно сужают функциональные возможности композиции и соответственно возможные области ее применения.

В патенте РФ №2631820 (МПК C09D 183/10) авторы с целью повышения прочностных свойств и твердости покрытия в композицию на основе блок-сополимера «Лестосил СМ» вводят полимер «Блоксил 2010» (ТУ 6-021-653-90) линейно-лестничного строения, макромолекулы которого состоят из жестких силсесквиоксановых блоков, отвечающих за прочность и термостойкость покрытий, и гибких линейных участков. Опытные партии полимера «Блоксил», выпускало предприятие-изготовитель в виде твердого порошкообразного продукта, растворимого в толуоле. Введение в композицию полимера «Блоксил» позволило повысить величину условной прочности при растяжении покрытия и его твердости, но значительно снизило его эластичность, что может повлиять на устойчивость покрытия к вибро- и термоударам, особенно при работе изделий электронной техники в условиях воздействия высоких и низких температур и электрических напряжений.

Однако в настоящее время выпуск блок-сополимера «Блоксил 2010» с оптимальным соотношением жестких и эластичных блоков предприятием-изготовителем прекращен. Поэтому в качестве прототипа для заявляемой композиции был выбран лак марки ЭКТ, выпускаемый по техническим условиям ЫУО.028.122ТУ АО «Научно-исследовательский институт электронных материалов» (АО «НИИЭМ»).

Технической задачей заявляемого изобретения является повышение твердости, прочности, эластичности, влагостойкости и максимальной температуры эксплуатации покрытий на основе кремнийорганических линейно-лестничных блок-сополимеров при сохранении их электроизоляционных, адгезионных и коррозиопассивных свойств, расширение ассортимента защитных силиконовых материалов, применяемых в электронном приборостроении.

Поставленная задача достигается тем, что композиция на основе линейно-лестничного силоксанового блок-сополимера для получения защитных покрытий, включающая силоксановый блок-сополимер линейно-лестничного строения, отвердитель и растворитель, в качестве полимерной основы содержит блок-сополимер «Лестосил СМ-НТ» общей формулы HO-{[C6H5SiO1,5]m[(CH3)2SiO]n}-H, где m=30-60, n=80-130; отвердитель - раствор полидиметилборцирконсилоксана в триэтоксисилане, и дополнительно содержит эпоксипропоксипропилтриэтоксисилан и термостабилизатор 1,1'-бис-[диметил(изооктокси)силил]ферроцен при следующем соотношении компонентов, мас. ч.:

Совокупность данных компонентов для достижения указанной цели ранее не применялась.

Блок-сополимер «Лестосил СМ-НТ» (ТУ 2294-098-00151963-2004) разработан и производится ФГУП «НИИСК» (г. Санкт-Петербург). Макромолекула блок-сополимера состоит из жестких фенилсилсесквиоксановых и эластичных одноцепочечных диметилсилоксановых звеньев с концевыми гидроксильными группами. Его применяют в виде раствора для получения наполненных и ненаполненных адгезионных покрытий для различных конструкций, приборов, изделий и деталей, работающих длительно в интервале температур от -60 до +250°С и кратковременно при температуре +300°С. «Лестосил СМ-НТ» растворим в толуоле, бутилацетате и этилацетате и при удалении растворителя образует пленочное покрытие, которое устойчиво в среде водяного пара, кислотах, кислороде, озоне, обладает исключительной гидрофобностью, биоинертно и нетоксично. Производитель также рекомендует использовать блок-сополимер для получения универсальных электроизоляционных гидрофобных и влагозащитных покрытий, предназначенных для защиты изделий электронной техники и для пропитки волокнистых и пористых материалов.

Исходный блок-сополимер «Лестосил СМ-НТ» представляет собой твердый достаточно эластичный материал в виде гранул белого цвета. Содержание ионных примесей в блок-сополимере производителем не контролируется, однако в процессе производства возможно загрязнение полимера ионными примесями щелочных металлов и хлора, влияющими на электроизоляционные свойства и коррозионную активность покрытия. Для снижения содержания ионогенных и неионогенных примесей блок-сополимер «Лестосил СМ-НТ» предварительно очищали переосаждением этиловым спиртом из его толуольного раствора. В результате очистки был получен бесцветный прозрачный твердый продукт. Содержание ионогенных примесей металлов в неочищенном и очищенном полимере контролировали методом эмиссионного спектрального анализа. Примеси хлорид-ионов в полимере определяли методом потенциометрического титрования водного экстракта раствором нитрата серебра с серебряным индикаторным электродом по ОСТ II.0006-84. Содержание ионных примесей металлов в очищенных образцах полимера не превышает 5⋅10-5% (снижается при очистке примерно в 5-10 раз), содержание ионного хлора - менее 5⋅10-4%.

Методами дифференциально-термического и термогравиметрического анализов (ДТА И ТГА) была изучена термостойкость блок-сополимера «Лестосил СМ-НТ». Термограммы, полученные на дериватографе системы Ф. Паулик, И. Паулик и Л. Эрдеи в атмосфере воздуха и при температурном нагреве со скоростью 7°/мин., показывают, что температура начала термоокислительной деструкции полимера составляет 395°С, а 5% потеря массы наблюдается при температуре 405°С.

С учетом степени чистоты в качестве растворителя был выбран толуол (метилбензол С7Н8) марки «осч» 22-5 (ТУ 2631-065-44493179-01 с изм. 1,2) с нормируемым содержанием примесей воды, кислот, щелочи и катионов металлов. Толуол этой марки предназначен для применения в качестве растворителя в технологии изготовления интегральных схем и может быть использован для получения кремнийорганических композиций высокой степени чистоты по ионным примесям. Согласно нормам по ТУ содержание металлов в растворителе находится в пределах 10-5 - 10-6%. Поэтому его можно использовать в работе без предварительной очистки.

Очищенный блок-сополимер «Лестосил СМ-НТ» растворяли в толуоле марки «осч». Наиболее ровные и качественные покрытия толщиной 80-100 мкм были получены из 25-35%-ных растворов полимера в толуоле, которые и были взяты в качестве основы лаковой композиции. При использовании концентрации полимера менее 25% снижается вязкость композиции, что приводит к невозможности получения покрытий необходимой толщины и снижению его защитных свойств. Увеличение концентрации блок-сополимера в растворе более 35% приводит к выпадению осадка, т.к. растворимость полимера в толуоле ограничена. Таким образом, содержание блок-сополимера «Лестосил-СМ» в толуоле определяет необходимую вязкость композиции, возможность ее нанесения на изделия различными методами: поливом, окунанием, кистью, центрифугированием, пневматическим распылением, а также толщину покрытия, необходимую для получения его оптимальных физико-механических свойств. Предварительные исследования показали, что такое покрытие не оказывает коррозионного действия на алюминий и медь.

Благодаря наличию концевых гидроксильных групп блок-сополимер «Лестосил СМ-НТ» способен отверждаться при комнатной температуре по реакции поликонденсации под воздействием полифункциональных кремнийорганических соединений: органоацилокси- и аминоалкоксисиланов, кремнийорганических оксимов и амидов, а также оловоорганических соединений в присутствии сшивающих агентов.

В процессе отверждения блок-сополимера указанными соединениями выделяются побочные продукту: спирт, вода, уксусная кислота и др., что может привести к коррозионному действию покрытия на конструкционные элементы изделий микроэлектроники. Поэтому при выборе отверждающей системы необходимо контролировать коррозионную активность отвержденного покрытия.

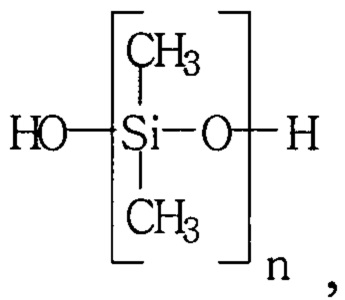

Для получения однокомпонентной композиции с длительным сроком хранения в качестве отверждающей системы использован 10% раствор полидиметилборцирконсилоксана в триэтоксисилане. Полидиметилборцирконсилоксан представляет собой продукт взаимодействия α,ω-дигидроксиполидиметилсилоксана

где n=100-1500

где n=100-1500

с борной кислотой Н3ВО3 и ацетилацетонатом циркония (C5H7O2)4Zr, полученный при массовом соотношении компонентов 100:16,8:0,65, что соответствует соотношению атомов Si:B:Zr = 1000:200:1. Очищенный и высушенный полимер представляет собой прозрачный вязкий гидролитически стойкий продукт с содержанием бора 0,6-0,8% и циркония 0,0002%. Содержание ионогенных примесей в очищенном полимере (ионов Na+, K+ и Cl-) не превышает 5⋅10-5%. Термограмма полидиметилборцирконсилоксана, полученная методами ДТА и ТГА, показала, что температура начала его термоокислительной деструкции составляет 370°С, а 5% потеря массы наблюдается при температуре 390°С. Это позволяет использовать данный компонент для создания термостойких композиций, длительно работающих при высоких температурах. Исследование его коррозионной активности показало отсутствие коррозии по отношению к алюминию и меди.

Для надежной защиты ИЭТ требуется покрытие с твердостью 0,4-0,5 по шкале маятникового прибора (ГОСТ 5233-67) при сохранении эластичности лаковой пленки при изгибе не более 1 мм согласно ГОСТ 6806-73. Поэтому для повышения твердости покрытия на основе блок-сополимера «Лестосил СМ-НТ» полидиметилборцирконсилоксан предварительно подвергали термостабилизации - выдержке при температуре 250-280°С в течение 4 часов. Синтезированный в реакторе при температуре 200°С полидиметилборцирконсилоксан представляет собой вязкотекучую густую массу каучукоподобной консистенции. После термообработки полимер становится твердым (почти хрупким), теряет текучее состояние, но хорошо растворяется в алкоксисиланах. Продукт вводили в композицию, предварительно растворив его в триэтоксисилане HSi(OC2H5)3 (ТУ 6-02-7-103-85), являющемся сшивающим агентом. Содержание отвердителя в лаковой композиции соответствовало количеству взятого блок-сополимера «Лестосил СМ-НТ».

При введении в композицию полидиметилборцирконсилоксана менее 0,6 мас. ч. на 100 мас. ч. основы не достигается поставленная цель изобретения, при увеличении его количества выше 1,0 мас. ч. ухудшаются технологические свойства композиции и физико-механические свойства покрытия. Отверждающая система, представляющая собой 10% раствор полидиметилборцирконсилоксана в триэтоксисилане, вводимая в композицию в количестве 6-10 мас. ч. на 100 мас. ч. основы, обеспечивает отверждаемость композиции на воздухе при комнатной температуре, ее однокомпонентность и длительный срок хранения в герметичной таре.

Для увеличения степени сшивки блок-сополимера и снижения температуры и времени отверждения, а также для повышения адгезии к конструкционным материалам ИЭТ в композицию вводили эпоксипропоксипропилтриэтоксисилан (СН2ОСН)CH2O(СН2)3Si(ОС2Н5)3, выпускающийся отечественной промышленностью как «Жидкость кремнийорганическая ЭС-1» (ТУ 6-02-1077-85). Продукт представляет собой прозрачную жидкость светло-желтого цвета с массовой долей эпоксидных групп 12,0-15,0%.

Дополнительно для обеспечения стабильных электроизоляционных свойств покрытия при длительной его работе при температуре +250-300°С и кратковременно при +400°С в композицию вводили 1,1'-бис-[диметил-(изооктокси)силил]ферроцен (продукт ОСФ, ТУ 2436-148-00209013-2015) в количестве 0,05-0,1 мас. ч. на 100 мас. ч. раствора блок-сополимера. Продукт ОСФ является кремнийорганическим производным ферроцена и используется, как ингибитор термоокислительной деструкции в различных полимерных композициях. Представляет собой прозрачную однородную жидкость от темно-оранжевого до темно-красного цвета без механических примесей; содержание железа в продукте ОСФ составляет 9,5-10,5%.

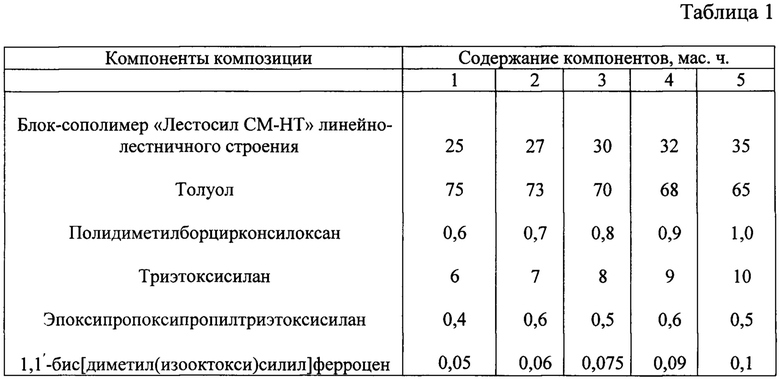

Примеры конкретного выполнения изобретения приведены в таблице 1.

Композиции готовили путем смешивания 25-35%-ных растворов предварительно очищенного блок-сополимера «Лестосил СМ-НТ» в толуоле с 10%-ным раствором предварительно очищенного и термостабилизированного полидиметилборцирконсилоксана в триэтоксисилане. В полученную систему вводили необходимое количество жидких продуктов: эпоксипропоксипропилтриэтоксисилана и 1,1'-бис[диметил(изооктокси)силил]ферроцена и тщательно перемешивали.

Композиции представляют собой однокомпонентные составы с длительным сроком хранения (не менее 3 мес). Композиции отверждали по следующему режиму: после нанесения на подложку (алюминий, медь, кремний, стекло) или в специальные фторопластовые формы для получения свободных пленок образцы выдерживали на воздухе при комнатной температуре до полного испарения растворителя, а затем подвергали термообработке при температуре +100°С в течение 4 ч.

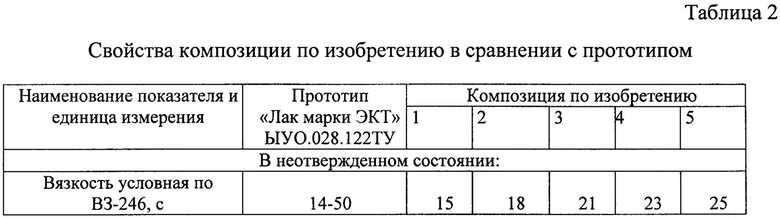

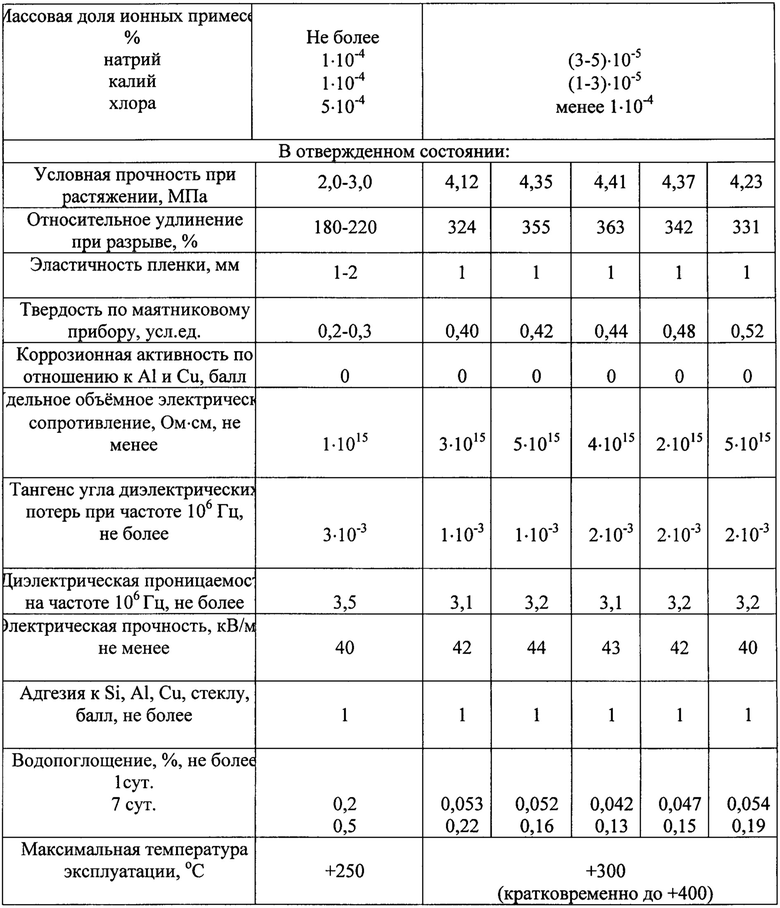

В таблице 2 приведены физико-химические свойства композиции по изобретению с различным соотношением ингредиентов в сравнении с прототипом в неотвержденном и отвержденном состоянии.

Вязкость композиции определяли согласно ГОСТ 8420-74 на вискозиметре В3-246 с диаметром сопла 4 мм. Содержание ионных примесей натрия и калия как наиболее подвижных ионов, способных вызывать появление токов утечки, определяли методом эмиссионно-спектрального анализа, ионы хлора определяли потенциометрическим титрованием согласно ОСТ 11.0006-84.

Коррозионную активность покрытий определяли по отношению к алюминию и меди по методике, описанной в патенте РФ №2631820. Степень коррозионного воздействия покрытия оценивали по 4-балльной системе от 0 (отсутствие коррозии) до 3 баллов (максимальная коррозионная активность).

Условную прочность при растяжении и относительное удлинение при разрыве пленок измеряли по ГОСТ 21751-76 на пяти отвержденных образцах. Эластичность покрытия при изгибе определяли по ГОСТ 6806-73. Твердость покрытия определяли по маятниковому прибору типа М-3 по ГОСТ 5233-67. Адгезию к кремнию, алюминию и меди определяли методом решетчатых надрезов по ГОСТ 15140-78. Удельное объемное электрическое сопротивление покрытия определяли по ГОСТ 6433.2-71, тангенс угла диэлектрических потерь и диэлектрическую проницаемость определяли по ГОСТ 22372-77 на частоте 106 Гц. Электрическую прочность определяли по ГОСТ 6433.3-71.

Для определения влагозащитных свойств покрытий определяли водопоглощение пленок по величине изменения массы отвержденных образцов после выдержки в дистиллированной воде в течение 1 и 7 суток. Максимальную температуру эксплуатации покрытия определяли по сохранению адгезионных и электроизоляционных свойств после воздействия температуры +300°С в течение 5 ч. и +400°С в течение 0,5 ч.

Данные таблицы 2 показывают, что композиция по предполагаемому изобретению по сравнению с прототипом обладает более высокими физико-механическими свойствами: твердостью покрытия, его прочностью при растяжении и относительным удлинением при разрыве (увеличение в 1,5-2 раза), более низким водопоглощением, более высокой максимальной температурой эксплуатации.

Композиции №2-4 обладают наиболее оптимальным сочетанием указанных в табл. 2 физико-механических свойств покрытий. Электроизоляционные, адгезионные и коррозиопассивные свойства покрытия по предлагаемой композиции отвечают жестким требованиям, предъявляемым к защитным материалам для применения в микроэлектронике, и находятся на уровне прототипа. Введение в композицию термостабилизатора 1,1'-бис[диметил(изооктокси)силил]ферроцена позволяет увеличить максимальную температуру эксплуатации покрытия до +300°С и кратковремено до +400°С. Эластичные свойства покрытия и его адгезия сохраняются после воздействия температур -70 и +300°С, термоциклирования при смене этих температур, воздействия температуры +400°С в течение 0,5 ч., кипячения в дистиллированной воде в течение 1 ч.

Положительный эффект от использования предполагаемого изобретения также достигается за счет того, что композиция в своем составе не содержит коррозионно-активных соединений, и при отверждении блок-сополимера «Лестосил-СМ-НТ» по реакции поликонденсации не происходит образования продуктов, способных вызывать коррозию активных элементов изделий микроэлектроники. По содержанию ионных примесей натрия, калия и хлора, в наибольшей степени влияющих на работу высоковольтных изделий микроэлектроники, предлагаемая композиция является высокочистой и отвечает требованиям к материалам для защиты ИЭТ.

Таким образом, эластомерные покрытия, полученные с использованием заявленной композиции, отличаются сочетанием высокой прочности и твердости покрытия с его высокой эластичностью, низким содержанием ионогенных примесей, отсутствием коррозионного действия по отношению к алюминию и меди, отличными электроизоляционными и адгезионными свойствами, низким водопоглощением, и работоспособны в диапазоне температур от -70 до +300°С, кратковременно до температуры +400°С.

Предлагаемая композиция может быть рекомендована для защиты высоковольтных полупроводниковых диодов, интегральных микросхем, конденсаторов, микросборок и других ИЭТ, работающих в условиях повышенных и пониженных температур, электрических напряжений и влажности. Композицию можно наносить на изделия различными способами: кистью, окунанием, наливом, методом пневматического распыления и др. Рекомендуемая толщина защитного слоя для жестких режимов эксплуатации составляет 80-100 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кремнийорганическая композиция для защиты изделий электронной техники | 2016 |

|

RU2631820C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ БЕСКОРПУСНЫХ ВЫСОКОВОЛЬТНЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2000 |

|

RU2202842C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2558103C2 |

| КРЕМНИЙОРГАНИЧЕСКАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2002 |

|

RU2231532C1 |

| Композиционный защитный материал | 2022 |

|

RU2804285C1 |

| ГИДРОФОБНАЯ АНТИОБЛЕДЕНИТЕЛЬНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2162872C1 |

| РАДИАЦИОННО-ЗАЩИТНОЕ ПОКРЫТИЕ | 2023 |

|

RU2809332C1 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ УГЛЕВОДОРОДОВ ОТ ВЫСОКОМОЛЕКУЛЯРНЫХ ПРИМЕСЕЙ | 2016 |

|

RU2622404C1 |

| ОРГАНОСИЛИКАТНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ЛЕСТНИЧНОГО ПОЛИМЕРА | 2023 |

|

RU2815887C1 |

| Органосиликатная композиция для защитных электроизоляционных покрытий | 2018 |

|

RU2687443C1 |

Изобретение относится к получению термо- и морозостойких электроизоляционных эластомерных покрытий. Может использоваться в электронном приборостроении для защиты активных элементов полупроводниковых приборов, интегральных микросхем и других изделий электронной техники (ИЭТ) от воздействия жестких климатических факторов. Композиция на основе линейно-лестничного силоксанового блок-сополимера для получения защитных покрытий содержит, мас. ч.: силоксановый блок-сополимер «Лестосил СМ-НТ» 25-35, растворитель - толуол 65-75, полидиметилборцирконсилоксан 0,6-1,0, триэтоксисилан 6-10, эпоксипропоксипропилтриэтоксисилан 0,4-0,6, 1,1'-бис-[диметил(изооктокси)силил]ферроцен 0,05-0,1. Обеспечивается повышение твердости, прочности, эластичности, влагостойкости и максимальной температуры эксплуатации при сохранении их электроизоляционных, адгезионных и коррозиопассивных свойств. 2 табл.

Композиция на основе линейно-лестничного силоксанового блок-сополимера для получения зашитых покрытий, содержащая силоксановый блок-сополимер линейно-лестничного строения, отвердитель и растворитель, отличающаяся тем, что в качестве полимерной основы она содержит силоксановый блок-сополимер «Лестосил СМ-НТ» общей формулы НО-{[C6H5SiO1,5]m[(CH3)2SiO]n}-Н, где m=30-60, n=80-130, в качестве отвердителя - раствор полидиметилборцирконсилоксана в триэтоксисилане, и дополнительно содержит эпоксипропоксипропилтриэтоксисилан и термостабилизатор 1,1'-бис-[диметил(изооктокси)силил]ферроцен при следующем соотношении компонентов, мас. ч.:

| Кремнийорганическая композиция для защиты изделий электронной техники | 2016 |

|

RU2631820C1 |

| ПРОТИВООБРАСТАЮЩАЯ ПОКРЫВАЮЩАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИОРГАНОСИЛОКСАНПОЛИОКСИАЛКИЛЕНОВЫХ ОТВЕРЖДАЕМЫХ СОПОЛИМЕРОВ | 2008 |

|

RU2439109C2 |

| EP 3543304 A1, 25.09.2019 | |||

| KR 1020060080177 A, 07.07.2006 | |||

| US 20190256738 A1, 22.08.2019 | |||

| US 5434234 A1, 18.07.1995. | |||

Авторы

Даты

2020-07-21—Публикация

2020-01-30—Подача