Изобретение относится к полимерным материалам на основе силоксанового каучука и может служить для защиты изделий авиастроения, ракетостроения, машиностроения и другой техники от ионизирующего, электромагнитного и радиоизлучения, а также может быть применен в качестве защиты электронных блоков и приборов от излучений естественных радиационных поясов Земли, радиации Солнца и космического пространства.

При создании средств защиты космического аппарата от излучений естественных радиационных поясов Земли, радиации Солнца и космического пространства необходимо учитывать, что такие излучения приводят к необратимым изменениям структуры, а также физических и химических свойств защитных материалов.

Из существующего уровня техники известен защитный материал электронных приборов от воздействия излучений космической среды (RU 2619455, кл. G21F 1/12, опубл. 16.05.2017 «Композиция для защиты электронных приборов от воздействия излучений космической среды»). Данная композиция выполнена в виде слоев, каждый из которых представляет собой матрицу из радиационно-стойкого полимерного материала с наполнителем. Наполнитель содержит один или несколько химических элементов или их соединений. В качестве наполнителя матрицы, обращенной к источнику первичного излучения, использованы соединения бора. Наполнители каждого последующего слоя выбраны из условия возрастания эффективного атомарного номера химического элемента вещества наполнителя. Коэффициент ослабления β-излучения каждого слоя составляет 0.2÷0.6.

Недостатками этого материала является невозможность его применения в крупногабаритных конструкциях в виде оболочек, на поверхностях переменной кривизны, на сферических и конических поверхностях, на узлах сложной геометрической формы, а также невысокий коэффициент ослабления β-излучения материала.

Наиболее близким к заявленному техническому решению, принятому за прототип, является теплоизоляционный полимерный материал (RU 2558103, кл. C09D 183/04, опубл. 27.07.2015), который содержит:

- полимерную матрицу - силоксановый блок-сополимера Лестосил-СМ общей формулы: HO{[C6H5SiO1,5]n[Si(CH3)2O]m}H, где n=30÷60, m=80÷130, растворенного в бутилацетате в соотношении 100:70;

- неорганический наполнитель - стеклянные микросферы;

- сшивающий агент 119-54 марки А;

- антипирен наносиликат монтмориллонит, смешанный с бутилацетатом в соотношении 0.6:30.

Способ изготовления данного материала включает смешение силоксанового блок-сополимера, растворенного в бутилацетате с наполнителем, антипиреном, растворенным в бутилацетате, и сшивающим агентом, отверждение и термостабилизацию. В качестве полимерной матрицы используют силоксановый блок-сополимер Лестосил-СМ общей формулы: HO{[C6H5SiO1,5]n[Si(CH3)2O]m}H, где n=30÷60, m=80÷130. При смешении компонентов применяют ультразвуковую обработку при частоте 40-50 кГц и эффективной мощности 250-360 Вт. При приготовлении эластомерной матрицы гранулы блок-сополимера Лестосил-СМ растворяют в бутилацетате в соотношении 100:70 в течение 3-х часов с периодическим перемешиванием через 2-3 мин в течение 1 мин. Далее приготовленный материал пневматически напыляют в несколько слоев на поверхность металла. Количество слоев зависит от требуемой толщины покрытия. За одну операцию наносится слой толщиной около 1 мм. Разрыв между операциями составляет от 30 до 60 мин. После нанесения покрытия его сушат при комнатной температуре в течение 48 часов и термостабилизируют при температуре 120°С в течение 1 часа в термостате.

К достоинствам данного полимерного материала можно отнести высокие теплоизоляционные свойства и высокий коэффициент ослабления β-излучения.

Недостатком данного защитного материала является то, что он имеет невысокое значение плотности, вследствие чего уменьшаются его прочностные характеристики. Это вызвано тем, что в его состав входит большое количество микростеклосфер (до 40-50 мас.ч. %). Кроме того защитный материал имеет низкий коэффициент ослабления γ-частиц.

Задачей изобретения является создание защитного материала, обладающего увеличенным коэффициентом ослабления и уменьшенными массогабаритными характеристиками, также возможностью применения в изделиях сложной пространственной и геометрической формы.

Поставленная задача решается тем, что в композиционном защитном материале, содержащем полимер, наполнитель и отвердитель, согласно изобретению в качестве полимера использован низкомолекулярный полимер «Стиросил» марки А, наполнителя - тонкодисперсный графитовый порошок однородной формы с размерами частиц от 0.004 мм до 0.05 мм, отвердителя - катализатор холодного отверждения К-68 ТУ 38.303-04-05-90 при следующем соотношении компонентов, мас.ч. %:

Применение в качестве связующего низкомолекулярного полимера «Стиросил» марки А ТУ38.103.453-99 обеспечивает высокую термостойкость защитного материала.

Применение тонкодисперсного графитового порошка однородной формы с величиной частиц от 0.004 мм до 0.05 мм, полученного электролизом из графита марки МПГ-6, обеспечивает получение в защитном материале высокого значения прочности и жесткости, возможность уменьшения толщины и количества наносимых слоев из-за более высокой плотности частиц графитового порошка. Такой графитовый порошок имеет частицы практически правильной кубической формы без повреждений кристаллической решетки, в результате поверхность нанесенных слоев защитного материала становится более ровной.

Использование в предлагаемом защитном материале катализатора холодного отверждения К-68 ТУ 38.303-04-05-90 обусловливает процесс отверждения (полимеризации) материала при комнатной температуре и ведет к повышению эластичности защитного материала.

Назначение растворителя Толуол ГОСТ 14710-78 в придании полимерной композиции необходимой для нанесения консистенции и формы.

Увеличение или уменьшение количества вводимого катализатора - отвердителя К-68 на 100 грамм компонентов приводит к получению некачественного материала и не обеспечивает заданные теплофизические и поглощающие характеристики.

Изобретение иллюстрируется фотографиями.

На фиг. 1 показан снимок микроструктуры частицы графита однородной формы с величиной частиц от 0.004 мм до 0.05 мм.

На фиг. 2 показан процесс снятия композиционного защитного материала с подложки.

На фиг. 3 показан готовый лист заявляемого композиционного защитного материала.

Изобретение реализуется следующим образом.

Для получения защитного материала компоненты подаются в лопастной смеситель в следующей последовательности: вначале загружают полимер Стиросил марки А, затем вводят тонкодисперсный графитовый порошок однородной формы, имеющий размеры частиц от 0.004 мм до 0.05 мм и перемешивают до получения однородного состава. Далее в эту массу при непрерывном перемешивании подают растворитель - Толуол и отвердитель - катализатор холодного отверждения К-68.

Частицы графитового порошка, получаемые механическим измельчением, имеют разную форму - от шариков до пластин с острыми краями и внешними повреждениями, также имеются повреждения кристаллической решетки (сколы, трещины, крэки). Применение механически измельченного порошка в качестве наполнителя неприемлемо. Однородную форму имеют частицы графитового порошка, полученного электролизом из графита марки МПГ-6 (см. патент RU 2771846).

Смешенные компоненты защитного материала наносятся на подложку, в качестве которой используют листы плотной алюминиевой фольги для технических целей ГОСТ 618-2014 толщиной не менее 0.08 мм, либо фторопластовые листы толщиной не менее 1 мм, изготовленные в соответствии с ТУ 6-05-810-88. Перед нанесением смешенных компонентов на поверхность подложки она покрывается слоем грунтовки АК-070 ГОСТ 25718-83 и просушивается согласно инструкции к применению. Нанесение грунтовки способствует получению однородного и ровного слоя защитного материала. Защитный материал наносится на загрунтованную поверхность подложки пневматическим распылением, кистью, либо послойным окунанием с получением толщины монослоя 0,4÷0,6 мм. Количество слоев задают исходя из значения толщины материала, указанного в конструкторской документации, техническом задании или в технических условиях. Нами было нанесено 6 слоев с общей толщиной 2,5 мм.

После нанесения каждого слоя производится выдержка при температуре от 20 до 30°С в течение 10-15 минут. После нанесения необходимого количества слоев производится окончательная выдержка при температуре 50°С в течение 25-26 часов.

Затем нанесенный защитный материал механическим способом снимается с подложки.

Преимуществом данного защитного материала является возможность получения материала в виде листов различной формы, приклеиваемых к поверхности защищаемого изделия в зависимости от конструктивных особенностей и условий эксплуатации. В качестве связующего заявленного полимерного защитного материала при соединении его с металлическими поверхностями изделия может быть использован клей Элад K-19-3, либо K-24-30 ТУ 2513-006-17742007-2004. Для крепления защитного материала к поверхностям изделия из различных органических материалов (пластик, пластмасса, органотекстолит и т.д.) может быть использован клей 88-СА ТУ 075 06004-122-98.

Экспериментальные работы, проведенные при испытании составов защитного материала с соотношениями компонентов, которые выходят за пределы соотношений, ограниченных настоящим изобретением, как в сторону уменьшения, так и в сторону увеличения, показали, что их функциональные и физико-химические характеристики ухудшаются.

В таблице 1 представлены физико-механические характеристики предлагаемого защитного материала.

Важной характеристикой защитного материала является его масса. Как видно из таблицы 1, предлагаемый материал обладает высоким значением плотности, необходимым для осуществления качественных функциональных характеристик, и малой толщиной, поэтому данный материал обладает лучшим в сравнении с прототипом (0.302 г/см2) значением массовый толщины.

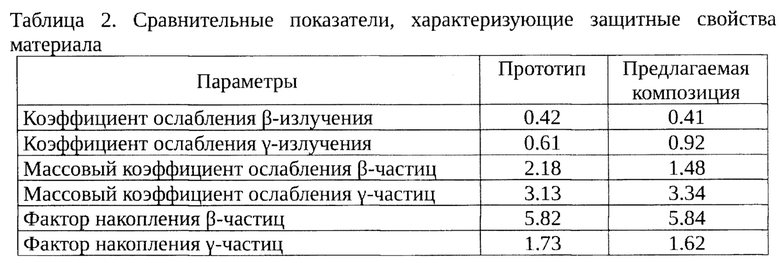

В таблице 2 представлены сравнительные показатели, характеризующие защитные свойства заявляемого материала и прототипа.

Основные поглощающие свойства определены с помощью метода поглощения, основанного на ослаблении интенсивности пучка квантов с помощью фильтров, помещенных между источником и детектором квантов. На образцы материалов воздействовали потоком излучения гамма-квантов Со60 с энергией распада Е=1,333 МэВ. Детектором гамма-квантов является дозиметр RadiaCode - 101 с функцией спектрометра. Также на образцы воздействовали с помощью источника бета-излучения (St90-Y90 изотоп) с энергией распада Е=0,546 МэВ.

Заявляемый защитный материал обладает необходимыми радиационно-защитными и поглощающими свойствами для защиты различной техники от электромагнитного, радиационного и ионного излучения, так и для защиты электронно-компонентной базы космического аппарата. Это позволит исключить поломки и отказы радиоэлектронной аппаратуры благодаря высоким значениям коэффициентов ослабления β-излучения - 0.41, γ-излучения - 0.92 и небольшим значениям фактора накопления частиц β - 5.84, γ - 1.62.

Защитный материал имеет плотность 1.05÷1.17 г/см3, что позволяет снизить массу за счет малой толщины при обеспечении эксплуатационных свойств защитного материала.

Защитный материал может быть размещен на поверхностях сложной пространственной и геометрической формы с помощью специальных клеевых соединений.

Предлагаемый способ является более простым, так как не требует применения сложной и дорогостоящей оснастки.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАЦИОННО-ЗАЩИТНОЕ ПОКРЫТИЕ | 2023 |

|

RU2809332C1 |

| Состав для получения теплозащитного покрытия | 2017 |

|

RU2690814C2 |

| Теплозащитное покрытие | 2015 |

|

RU2631302C2 |

| СПОСОБ СОЗДАНИЯ ОГНЕСТОЙКОЙ СИЛОКСАНОВОЙ КОМПОЗИЦИИ И КОМПОЗИЦИИ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2016 |

|

RU2655901C2 |

| ОГНЕСТОЙКИЙ ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2559499C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО РАДИАЦИОННО-ЗАЩИТНОГО МАТЕРИАЛА | 2017 |

|

RU2658327C1 |

| Способ получения тонкодисперсного графитового порошка | 2022 |

|

RU2793823C1 |

| ОГНЕСТОЙКИЙ ВСПЕНЕННЫЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2543869C2 |

| Кремнийорганическая композиция для защиты изделий электронной техники | 2016 |

|

RU2631820C1 |

| ТЕРМОСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2573468C2 |

Композиционный защитный материал относится к полимерным материалам на основе силоксанового каучука и может служить для защиты изделий от ионизирующего, электромагнитного и радиоизлучения. Композиционный защитный материал содержит полимер, наполнитель - тонкодисперсный графитовый порошок однородной формы с размерами частиц от 0.004 мм до 0.05 мм и отвердитель - катализатора холодного отверждения К-68, при следующем соотношении компонентов, мас.ч. %: полимер «Стиросил» марки А - 67,2; тонкодисперсный графитовый порошок - 30,8; катализатор холодного отверждения K-68 - 2,0; суммарное содержание компонентов без разбавителя - 100; разбавитель «Толуол» на 100 мас.ч. компонентов - 67 мас.ч. Изобретение позволяет создавать защитный материал, имеющий увеличенный коэффициент ослабления. 3 ил., 2 табл.

Композиционный защитный материал, включающий полимер, наполнитель и отвердитель, отличающийся тем, что в качестве полимера используют низкомолекулярный полимер «Стиросил» марки А, наполнителя - тонкодисперсный графитовый порошок однородной формы с размерами частиц от 0.004 мм до 0.05 мм, и отвердителя - катализатор холодного отверждения K-68, при следующем соотношении компонентов, мас.ч. %:

| Состав для получения теплозащитного покрытия | 2017 |

|

RU2690814C2 |

| Теплозащитное покрытие | 2015 |

|

RU2631302C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2558103C2 |

| CN 108511096 A, 07.09.2018 | |||

| US 4176093 A, 27.11.1979 | |||

| EP 1884536 A1, 06.02.2008. | |||

Авторы

Даты

2023-09-26—Публикация

2022-10-31—Подача