Изобретение относится черной металлургии, конкретно - к электроизоляционному покрытию на анизотропной электротехнической стали, используемой для изготовления магнитопроводов силовых и распределительных трансформаторов.

Основное назначение электроизоляционного покрытия электротехнической анизотропной стали (ЭАС) - создание изоляционного слоя между пластинами магнитопроводов трансформаторов. Для обеспечения хорошего качества электротехнических изделий покрытие должно обладать высокими техническими характеристиками - прочностью сцепления с металлом (адгезией), коррозионной стойкостью, диэлектрическими (электроизоляционными) свойствами.

Электроизоляционное покрытие в технологическом цикле производства электротехнической анизотропной стали формируется в два этапа и представляет собой композит. Первоначально в процессе высокотемпературного отжига происходит формирование грунтового слоя, близкого по составу к форстериту. Затем на линии агрегата выпрямляющего отжига на поверхность стальной полосы с грунтовым слоем производится нанесение раствора магнитоактивного покрытия (МАП) на основе ортофосфорной кислоты, золя кремниевой кислоты и модифицирующих добавок на основе оксидов металлов с последующей термообработкой при температуре 800-850°С. В процессе термообработки компоненты раствора МАП и грунтового слоя образуют композит, свойства которого определяются физическими характеристиками грунтового слоя и состава раствора МАП.

На данный момент большинство мировых производителей электротехнической анизотропной стали применяют рецептуру МАП на основе ортофосфорной кислоты и золя кремниевой кислоты, содержащую в качестве модифицирующих добавок соединения CrVI (United States Patent 3.985.583 (1), United States Patent 3.562.011 (2), United States Patent 2.753.282 (3)). Технический эффект от применения модифицирующей добавки соединений CrVI в составе электроизоляционного покрытия состоит в обеспечении высокой коррозионной и влагостойкости фосфатного покрытия (что особенно важно при транспортировке и дальнейшей обработке электротехнической стали в условиях высокой влажности). Отрицательный эффект от применения CrVI в качестве модифицирующих добавок в составе МАП обусловлен ухудшением адгезии покрытия к металлу и товарного вида готовой стали вследствие высокой химической активности раствора. Также отрицательным фактором является небезопасность применения CrVI с точки зрения экологии.

Известны решения, направленные на улучшение потребительских характеристик стали (товарный внешний вид, адгезия готового покрытия к металлу), с полной или частичной заменой CrVI на CrIII в составе модифицирующей добавки (RU 2556184 С1 (5), RU 2489518 (6)). Отрицательным эффектом от замены CrVI на CrIII является ослабление коррозионной стойкости и влагостойкости покрытия по сравнению с покрытием, полученным из раствора, содержащего в качестве модифицирующей добавки только CrVI.

Целью большинства работ, направленных на улучшение рецептуры электроизоляционного покрытия, является получение покрытия с требуемым уровнем адгезии к металлу, коррозионной влагостойкости, матирующими свойствами, улучшающими, товарный вид стали. Немаловажным фактором для оценки результатов работ по улучшению рецептуры электроизоляционного покрытия является требование по уровню себестоимости.

Существует ряд аналогов - вариантов рецептуры, близких к (1-3). Авторы данного изобретения в качестве прототипа использовали рецептуру, описанную в United States Patent 3.562.011 (2), продолжили поиск в данном направлении и предложили следующее решение: для получения покрытия с требуемым уровнем влагостойкости и коррозионной стойкости, обладающего при этом высокими показателями адгезии и товарного вида, в состав раствора МАП, содержащий соединения хрома (CrVI+CrIII при следующим соотношении, масс. % соединения CrVI 20-80%, соединения CrIII 20-80%, причем сумма соединений CrVI +CrIII в указанном диапазоне значений - 100%) в качестве модифицирующей добавки, вводится модифицирующая добавка силиката циркония (ZrSiO4) при следующем соотношении компонентов (мас.%):

Отличие граничных условий применения модифицирующей добавки на основе силиката циркония (ZrSiO4) от граничных условий применяя данной добавки, указанных в (4), обусловлено одновременным присутствием в рецептуре модифицирующей добавки на основе соединений CrIII и CrVI, влияющей на товарный вид готовой стали с покрытием.

Авторами на основании проведенных лабораторных и промышленных опытов для предлагаемой рецептуры установлены следующие граничные условия. Нижний предел содержания модифицирующей добавки на основе силиката циркония обусловлен следующими причинами:

- снижение содержания ниже 1 массовых % приводит к отсутствию значимого эффекта от применения модифицирующей добавки для получения требуемых технических товарных характеристик анизотропной электротехнической стали (товарный вид, адгезия коэффициент сопротивления электроизоляционного покрытия, коррозионная стойкость).

Верхний предел содержания модифицирующей добавки на основе силиката циркония обусловлен следующей причинами:

- увеличение содержания модифицирующей добавки силиката циркония более 12 массовых % приводит к техническим трудностям при приготовлении, транспортировке и хранении раствора МАП из-за седиментации частиц модифицирующей добавки;

- увеличение содержания модифицирующей добавки силиката циркония более 12 массовых % экономически не оправдано, т.к. значимого улучшения технических и товарных характеристик при использовании модифицирующей добавки в количестве более 12 массовых % не происходит.

Нижний предел содержания модифицирующей добавки на основе соединений хрома (CrIII+CrVI) с одновременным присутствием модифицирующей добавки силиката циркония обусловлен следующей причинами:

- снижение содержания ниже 0,5 массовых % приводит к отсутствию значимого эффекта от применения модифицирующей добавки для получения требуемых технических товарных характеристик анизотропной электротехнической стали (адгезия коэффициент сопротивления электроизоляционного покрытия, коррозионная стойкость).

Верхний предел содержания модифицирующей добавки на основе соединений хрома (CrIII+CrVI) с одновременным присутствием модифицирующей добавки силиката циркония обусловлен следующими причинами - увеличение содержания модифицирующей добавки на основе соединений хрома (CrIII+CrVI) с одновременным присутствием модифицирующей добавки силиката циркония более 5 массовых %:

- экономически не оправдано, т.к. не обеспечивает значимого улучшения технических и товарных характеристик;

- приводит к ухудшению товарного вида продукции за счет снижения матирующего эффекта, создаваемого модифицирующей добавкой силиката циркония;

- ухудшает адгезию покрытия к металлу вследствие высокой химической активности соединений CrVI в растворе МАП.

Применение модифицирующей добавки на основе соединений хрома (CrIII+CrVI) в составе рецептуры электроизоляционного покрытия в отличии от применения модифицирующей добавки только CrVI позволяет получить ряд преимуществ (5, 6) таких, как - сокращение использования экологически небезопасного компонента CrVI, получение улучшенного товарного вида металла с покрытием вида покрытия (без матирующего эффекта), улучшение адгезии, но не гарантирует без применения дополнительной модифицирующей добавки силиката циркония коррозионную стойкость и влагостойкость покрытия, в том числе, и при транспортировке и дальнейшей обработке электротехнической стали в условиях высокой влажности.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявленного способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию «изобретательский уровень».

Применение изобретения позволяет получить ЭАС с электроизоляционным покрытием, обладающим с высоким уровнем коррозионной и влагостойкости с высокими техническими и товарными характеристиками покрытия на готовой анизотропной электротехнической, стали, превосходящие аналоги по уровню адгезии электроизоляционного покрытия, товарному виду, диэлектрическим свойствам покрытия готовой ЭАС.

Ниже приведены варианты осуществления изобретения, не исключающие другие варианты в пределах формулы изобретения, подтверждающие эффективность использования электроизоляционного покрытия с предлагаемого состава.

Пример. Серию плавок выплавляли в 150-тонных конвертерах (состав, масс. %: 3,10-3,14% Si, 0,032-0,-034% С, 0,003-0,004% S, 0,50-0,51%, Cu, 0,015-0,017% Al, 0,010-0,011% N) разливали на УНРС на слябы, которые нагревались в нагревательных печах до температуры 1240-1260°С и затем прокатывались на непрерывном широкополосном стане горячей прокатки на полосы толщиной 2,5 мм. Горячекатаные полосы проходили травление. Травленые полосы подвергали двукратной холодной прокатке (на стане 1300 на толщину 0,70 мм и реверсивном стане на толщину 0,27 мм. На холоднокатаные полосы после 2-ой холодной прокатки наносили термостойкое покрытие. Затем полосы с нанесенным термостойким покрытием проходили высокотемпературный отжиг для проведения вторичной рекристаллизации. После высокотемпературного отжига в линии агрегата электроизоляционного покрытия на полосы наносили электроизоляционное покрытие предлагаемого состава и проводили выпрямляющий отжиг.

После завершающей обработки производили измерения адгезии, коэффициента сопротивления электроизоляционного покрытия, а также производили оценку коррозионной и влагостойкости покрытия, качества электроизоляционного покрытия готовой стали - товарного внешнего вида.

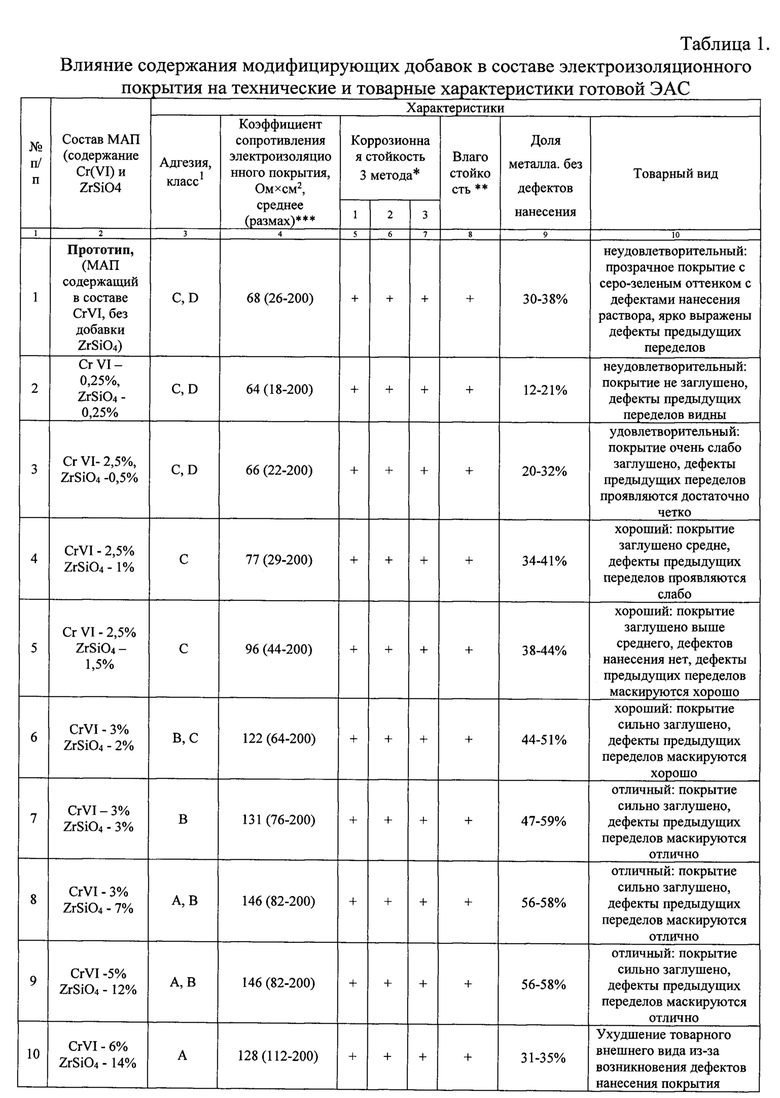

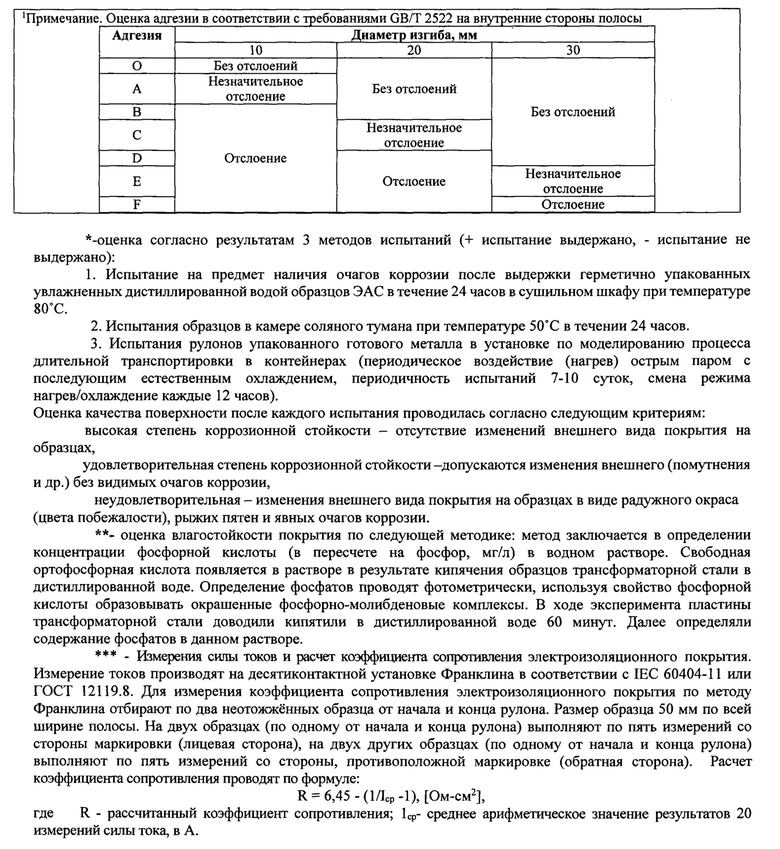

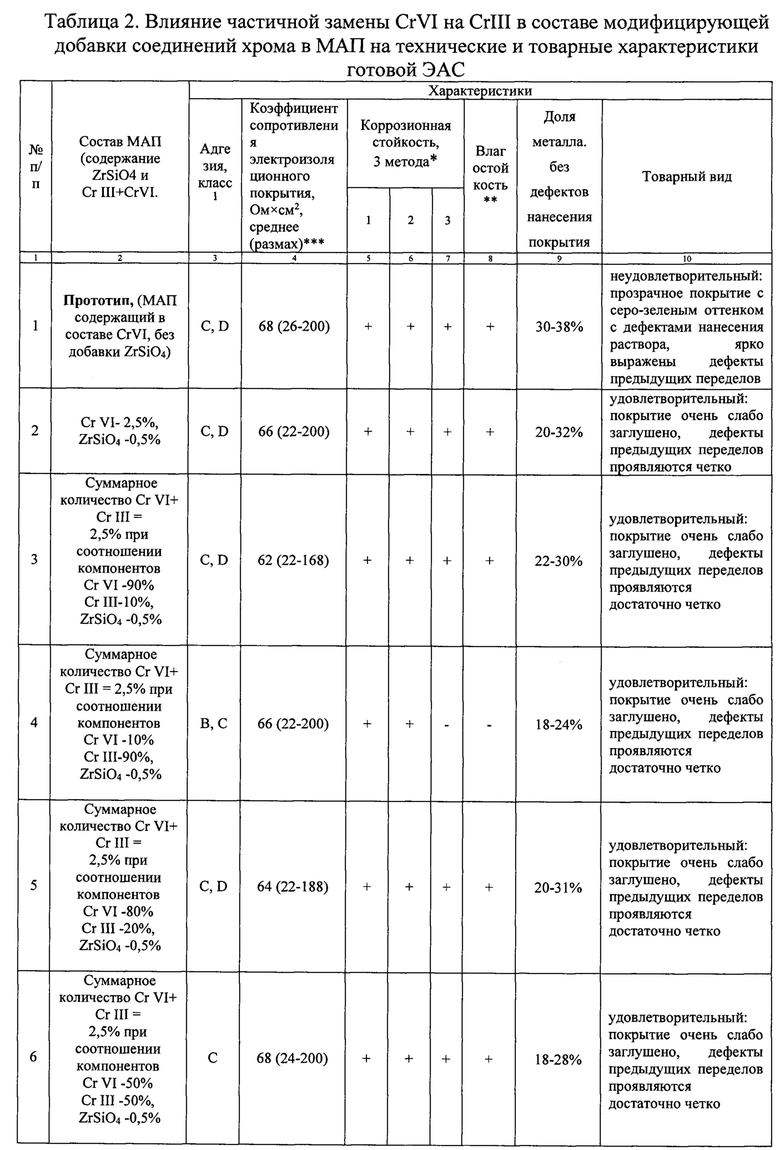

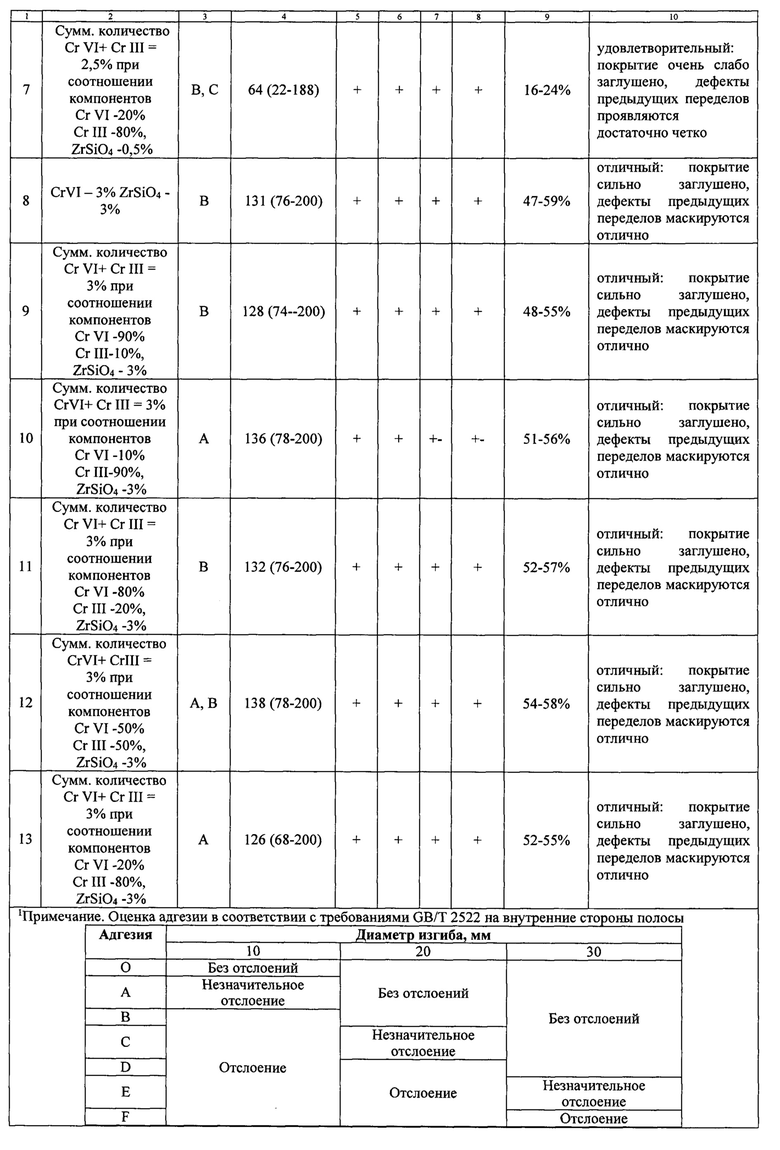

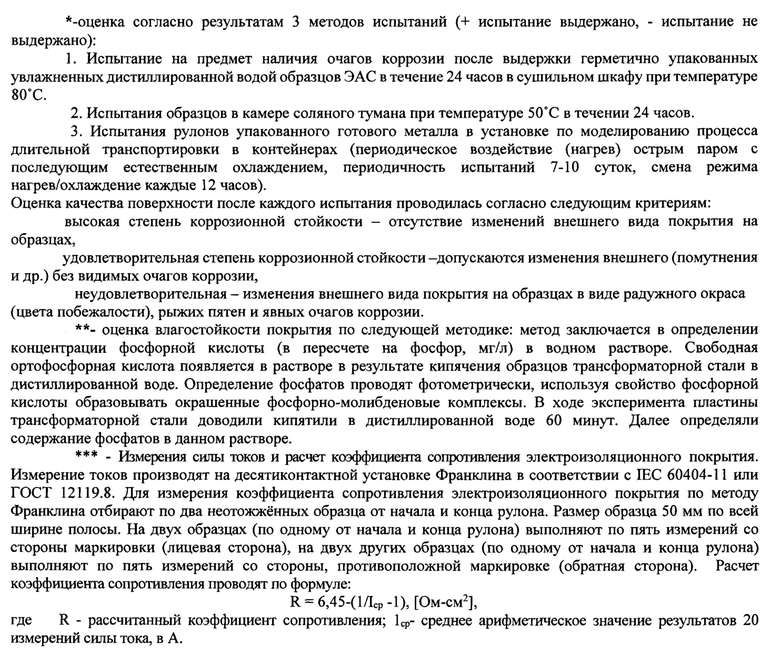

Результаты оценки адгезии и коэффициента сопротивления электроизоляционного покрытия электротехнической анизотропной стали, коррозионной стойкости, оценки качества покрытия и товарного вида, произведенной по известной рецептуре (прототип (2)) и заявляемой рецептуре приведены в таблице 1 и таблице 2.

Из результатов экспериментов (таблица 1) видно, что применение модифицирующей добавки силиката циркония и модифицирующей добавки на основе соединений CrVI в количестве, ниже или выше заявленного в формуле изобретения диапазона значений, не приводит к улучшению технических товарных характеристик анизотропной электротехнической стали (товарный внешний вид, адгезия, диэлектрические свойства покрытия (коэффициент сопротивления электроизоляционного покрытия), коррозионная стойкость), примеры рецептуры по п/п 2, и п/п 10 Таблицы 1, при сравнении с прототипом. Улучшение технических товарных характеристик анизотропной электротехнической стали, по сравнению с прототипом, наблюдается при использовании модифицирующих добавок в пределах, заваленных в формуле изобретения диапазонов. Примеры рецептуры - п/п 3-9 Таблицы 1.

Также из результатов экспериментов (таблица 2) видно, что применение в качестве в модифицирующей добавки на основе соединений Cr при частичной замене Cr VI на CrIII в количестве, ниже или выше заявленного в формуле изобретения диапазона значений, не приводит к улучшению технических товарных характеристик анизотропной электротехнической стали (товарный внешний вид, адгезия, коэффициент сопротивления электроизоляционного покрытия, коррозионная стойкость). Из примеров рецептуры по п/п 2-7 и 8-13 Таблицы 2 видно, при замене Cr VI на CrIII в количестве, менее нижнего предела указанного в формуле изобретения, не происходит улучшения указанных характеристик ЭАС, напротив замена Cr VI на CrIII в количестве, превышающем верхний предел диапазона, указанного в формуле, изобретения приводит к ухудшению коррозионной стойкости покрытия в разной степени, в зависимости от содержания модифицирующей добавки силиката циркония ZrSiO4.

Из данных (таблица 1) следует, что использование электроизоляционного покрытия заявленной рецептуры по сравнению с прототипом, содержащим в составе соединения только на основе CrVI, позволяет получить готовый металл с качественным электроизоляционным покрытием, обеспечивающим высокие потребительские характеристики по внешнему виду, показателям адгезии (класс адгезии увеличен с показателя С, D до А, В), коррозионной и влагостойкости и диэлектрическим свойствам покрытия.

Из данных (таблица 2) следует, что использование композиции, содержащей модифицирующую добавку на основе силиката циркония ZrSiO4 и модифицирующую добавку соединений хрома (Cr VI+Cr III) позволяет получить готовый металл с качественным электроизоляционным покрытием, имеющим высокий уровень коррозионной и влагостойкости, отличные потребительские характеристики по внешнему виду, показателям адгезии и диэлектрических свойств.

Источники информации

1. United States Patent 3.985.583, Oct. 12, 1976.

2. United States Patent 3.562.011, Feb. 9, 1971.

3. United States Patent 2.753.282, July. 3, 1956.

4. RU 2706082 C1, 13.11.2019.

5. RU 2556184 C1. 10.07.2015.

6. RU 2489518 C1, 10.08.2013.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроизоляционное покрытие для электротехнической анизотропной стали, не содержащее в составе соединений хрома | 2019 |

|

RU2706082C1 |

| Электроизоляционное покрытие для электротехнической анизотропной стали, не содержащее в составе соединений хрома и обладающее высокими потребительскими характеристиками | 2021 |

|

RU2765555C1 |

| Состав электроизоляционного покрытия для электротехнической анизотропной стали, обеспечивающий высокие товарные характеристики | 2022 |

|

RU2810278C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2023 |

|

RU2803614C1 |

| Состав термостойкого покрытия для формирования грунтового слоя на электротехнической анизотропной стали и способ его получения | 2024 |

|

RU2830773C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2014 |

|

RU2556184C1 |

| СПОСОБ И СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2007 |

|

RU2371518C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1996 |

|

RU2097858C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2012 |

|

RU2489518C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1995 |

|

RU2098514C1 |

Изобретение относится к производству электротехнической анизотропной стали, используемой для изготовления силовых и распределительных магнитопроводов трансформаторов. Предложен состав электроизоляционного покрытия для анизотропной электротехнической стали, содержащий фосфаты алюминия и магния, золь кремниевой кислоты, модифицирующую добавку в виде силиката циркония и модифицирующую добавку на основе соединений хрома (CrVI+CrIII) при следующем соотношении компонентов, мас.%: фосфаты А1 и Mg 20-40, золь кремниевой кислоты (с концентрацией SiO2 10-30%) 20-40, модифицирующая добавка силикат циркония (ZrSiO4) 1-12, модифицирующая добавка соединений хрома (CrVI+CrIII) 0,5-5, вода до 100. В качестве модифицирующей добавки на основе соединений хрома (CrVI+CrIII) рекомендуется использовать смесь соединений CrIII+CrVI, имеющую следующее соотношение, мас.%: соединения CrVI 20-80, соединения CrIII 20-80, причем сумма соединений CrVI+CrIII в указанном диапазоне значений - 100%. Предложенный состав электроизоляционного покрытия обеспечивает высокие технические характеристиками - адгезию к металлу, диэлектрические свойства покрытия (коэффициента сопротивления), коррозионную и влагостойкость, а также товарный внешний вид. 1 з.п. ф-лы, 2 табл.

1. Состав электроизоляционного покрытия для анизотропной электротехнической стали, содержащий фосфаты алюминия и магния, золь кремниевой кислоты и модифицирующую добавку в виде силиката циркония, отличающийся тем, что он содержит дополнительную модифицирующую добавку на основе соединений хрома (CrVI+CrIII) при следующем соотношении компонентов, мас.%:

2. Состав по п. 1, отличающийся тем, что он содержит модифицирующую добавку на основе соединений хрома (CrVI+CrIII), имеющую следующее соотношение, мас.%:

причем сумма соединений CrVI+CrIII в указанном диапазоне значений - 100%.

| Электроизоляционное покрытие для электротехнической анизотропной стали, не содержащее в составе соединений хрома | 2019 |

|

RU2706082C1 |

| US 3562011 A1, 09.02.1971 | |||

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2012 |

|

RU2489518C1 |

| СПОСОБ И СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2007 |

|

RU2371518C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2014 |

|

RU2556184C1 |

| Топливная композиция, образованная из лёгкой нефти низкопроницаемых коллекторов и топочных масел с высоким содержанием серы | 2019 |

|

RU2709515C1 |

Авторы

Даты

2020-07-21—Публикация

2019-12-23—Подача