Изобретение относится к обработке стали для получения электроизоляционных покрытий на ее поверхности и может быть использовано в электротехнической промышленности.

Известен состав для получения электроизоляционного покрытия на основе фосфата алюминия и коллоидного кремнезема с добавлением соединений хрома и борной кислоты. (1) Недостатками данного состава являются нетехнологичность раствора и низкие физико-механические характеристики покрытий.

Наиболее близким к заявляемому изобретению является состав (2), содержащий, мас.

ортофосфорная кислота или 35 65

фосфат-ионы (в пересчете на P2O5) 25 47

оксид магния или 1 5

ионы магния (Mg+2) 0,6 3,0

гидрооксид алюминия или 1 5

ионы алюминия (Al+3) 0,35 1,7

борная кислота или 0,1 0,5

ионы бора (в пересчете на B2O3) 0,06 0,28

водорастворимое соединение натрия 0,01 0,1

вода остальное

Недостатком данного состава являются низкие водо- и влагостойкость электроизоляционных покрытий.

Задачей данного изобретения является создание состава для получения электроизоляционного покрытия на анизотропной электротехнической стали с повышенными водо- и влагостойкостью при улучшении физико-механических свойств.

Поставленная задача достигается тем, что на листовую анизотропную электротехническую сталь наносят состав, дополнительно содержащий ионы хрома, вводимые в виде отработанных растворов ванн хромирования, при следующем соотношении компонентов, мас.

фосфат-ионы (в пересчете на P2O5) 36,2 38,7

ионы магния (Mg+2) 2,1 2,7

ионы алюминия (Al+3) 0,48 0,69

ионы бора (в пересчете на B2O3) 0,15 0,22

ионы хрома (Cr+6) 0,35 0,42

вода остальное

Отработанный раствор ванн хромирования имеет следующий состав компонентов, г/дм3:

хромовый ангидрид 125 300

серная кислота 1,5 2,5

ионы железа 10 20

ионы фтора 0,5 2,0

ионы Cr+3 1 6

вода остальное

Введение ионов хрома в виде отработанного раствора ванн хромирования позволяет повысить водо- и влагостойкость электроизоляционных покрытий на анизотропной электротехнической стали, улучшить физико-механические свойства.

Состав готовят следующим образом. В водную суспензию оксида магния, гидрооксида алюминия и борной кислоты вводят небольшими порциями фосфорную кислоту. Раствор нагревают до температуры 90 110oC до полного растворения всех компонентов. После фильтрации и охлаждения до 20 40oC вводят отработанный раствор ванн хромирования.

Во всех примерах образцы листовой анизотропной электротехнической стали обрабатывали в течение 5 сек при температуре 20±5oC. Излишки раствора удалялись отжимом гуммированными валками. Покрытия подвергались термообработке при температуре 800oC в течение 60 сек.

Физико-механические свойства покрытий определяют путем изгиба образцов на цилиндрической оправке диаметром 3 мм. Коэффициент сопротивления и удельные магнитные потери определяют по ГОСТ 12119-80.

Под водостойкостью понимают стойкость покрытий к влагопоглощению и диффузионной проницаемости, под влагостойкостью стойкость к высокой относительной влажности воздуха при определенной температуре окружающей среды. Методы определения влагопоглощения и влагостойкости изложены в (3).

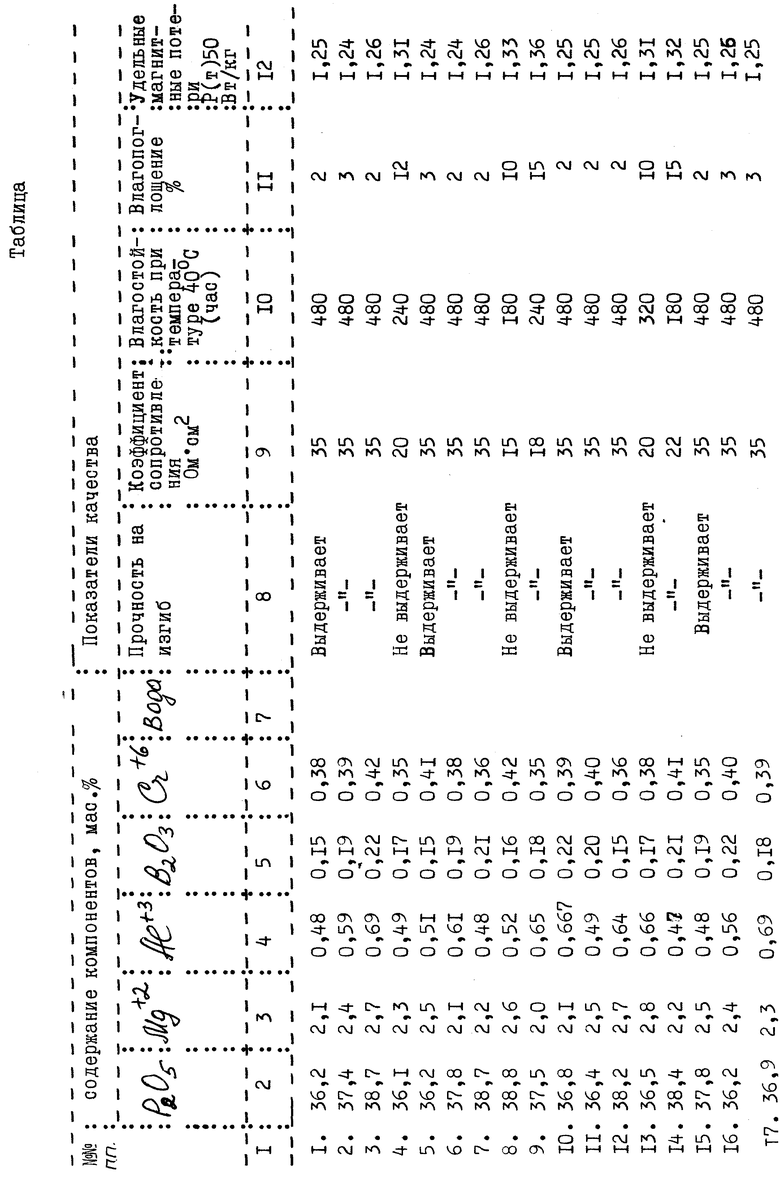

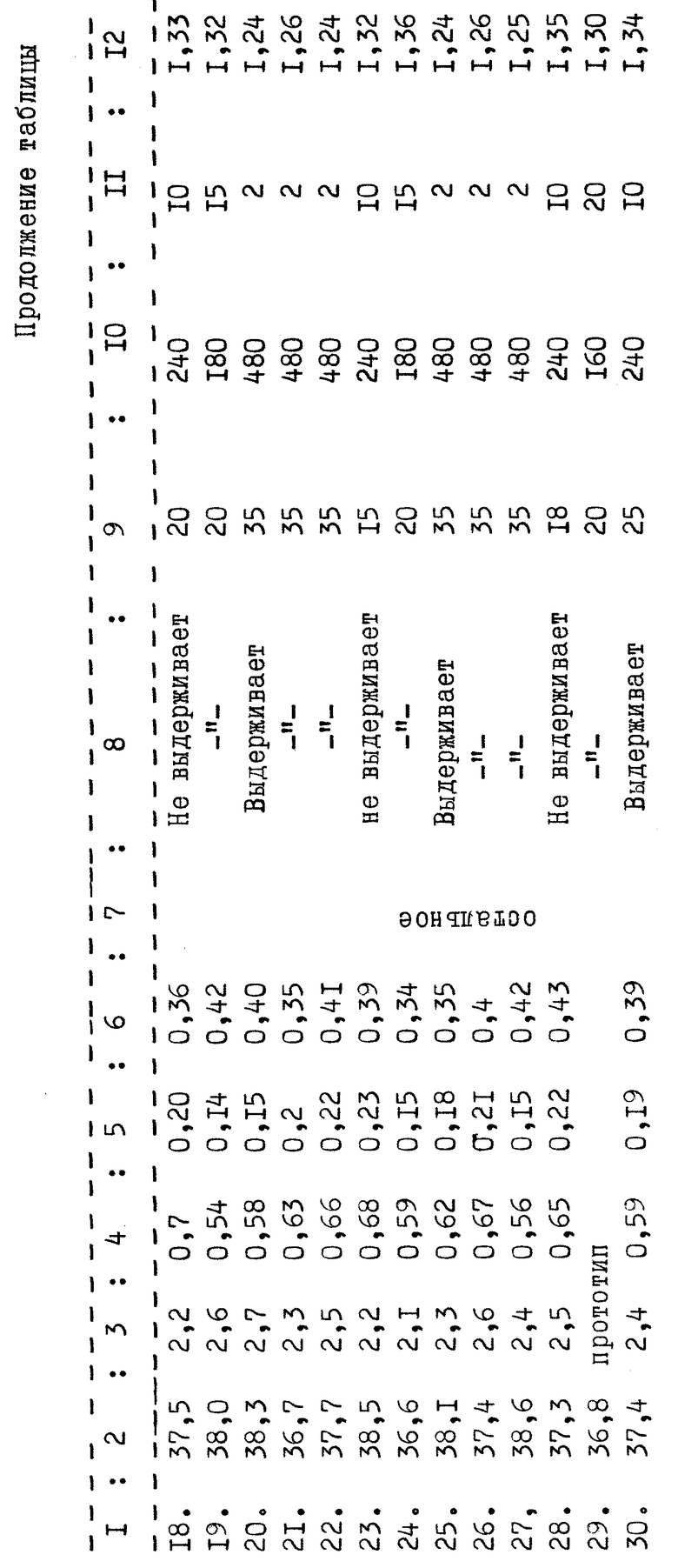

В таблице приведены физико-механические и магнитные свойства стали с электроизоляционными покрытиями, полученными в предлагаемых растворах и по прототипу.

При анализе полученных экспериментальных данных видно, что при содержании ионов P2O5, Mg+2, Al+3, B2O3, Cr+6, выше и ниже заявленной концентрации (см. примеры 4, 8, 9, 13, 14, 18, 19, 23, 24, 28) образуются электроизоляционные покрытия с низкими водо- и влагостойкостью, физико-механическими свойствами. Пример 29 характеризует свойства покрытий, полученных в растворе прототипа. При введении в раствор ионов хрома в виде хромового ангидрида (пример 30) увеличиваются влагопоглощения покрытий и удельные магнитные потери. Таким образом, поставленная задача достигается совокупностью всех признаков, заявленных в решении.

Использование предложенного состава обеспечивает следующие преимущества: улучшение физико-механических показателей покрытий; возможность эксплуатации изделий из анизотропной электротехнической стали в условиях повышенной влажности; применение доступного технического сырья для приготовления раствора; возможность переработки отходов гальванических производств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2001 |

|

RU2209255C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1995 |

|

RU2098393C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1997 |

|

RU2122603C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2000 |

|

RU2176286C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2012 |

|

RU2489518C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2014 |

|

RU2556184C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1996 |

|

RU2097858C1 |

| СПОСОБ И СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2007 |

|

RU2371518C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2096849C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2007 |

|

RU2360033C2 |

Изобретение относится к обработке стали для получения электроизоляционных покрытий на ее поверхности и может быть использовано в электротехнической промышленности. Задачей изобретения является создание состава для получения электроизоляционного покрытия на анизотропной электротехнической стали с повышенными водо- и влагостойкостью при улучшении физико-механических свойств. Это достигается тем, что на листовую анизотропную электротехническую сталь наносят состав, содержащий следующие компоненты, а мас.%: фосфат-ионы (в пересчете на P2O5) 36,2 - 38,7, ионы магния (Mg+2) 2,1 - 2,7, ионы алюминия (Al+3) 0,48 - 0,69, ионы бора (в пересчете на B2O3) 0,15 - 0,22, ионы хрома (Cr+6) 0,35 - 0,42, вода - остальное. При этом ионы хрома (Cr+6) вводят в виде отработанного раствора ванн хромирования. Использование состава по изобретению позволит повысить водо- и влагостойкость покрытий, улучшить физико-механические свойства, что является важным при эксплуатации изделия из анизотропной электротехнической стали в условиях повышенной влажности. 1 з.п. ф-лы, 1 табл.

Фосфат-ионы (в пересчете на P2O5) 36,2 38,7

Ионы алюминия (Al+ 3) 0,48 0,69

Ионы магния (Mg+ 2) 2,1 2,7

Ионы бора (в пересчете на B2O3) 0,15 0,22

Ионы хрома (Cr+ 6) 0,35 0,42

Вода Остальное

2. Состав по п.1, отличающийся тем, что отработанный раствор ванн хромирования имеет следующий состав, г/дм3:

Хромовый ангидрид 125 300

Серная кислота 1,5 2,5

Ионы железа 10 20

Ионы фтора 0,5 2,0

Ионы Cr+ 3 1 6

Вода Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, патент, 53-28375, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1475981, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Карякина М.И | |||

| Испытания лакокрасочных материалов и покрытий | |||

| - М.: Химия, 1988. | |||

Авторы

Даты

1997-12-10—Публикация

1995-10-04—Подача