Изобретение относится к области металлургического производства и может быть использовано для получения электроизоляционных покрытий на поверхности анизотропной электротехнической стали.

Известен состав для получения электроизоляционного покрытия (RU 2209255 C2, 20.09.2001), содержащий ионы фосфата, алюминия, магния, бора, хрома и кремнефтористо-водородную кислоту, мас.%:

Недостатком данного состава является низкий коэффициент сопротивления, низкие физико-механические и магнитные свойства, а также то, что при нанесение состава на металл происходит налипание его на отжимные валки.

Известен состав (патент №3856568 США, 1972) для получения электроизоляционного покрытия содержащий фосфат алюминия, водную дисперсию диоксида кремния с добавками соединений хрома и борной кислоты, мас.%:

Недостатком данного изобретения является неудовлетворительный товарный вид получаемого покрытия, низкие магнитные и физико-механические свойства.

Наиболее близко к заявляемому составу является состав (RU 2371518 C2, 02.07.2007) содержащий ионы фосфата, алюминия, магния, хрома, двуокиси кремния и воду, мас.%:

при следующем соотношении компонентов:

Недостатком данного изобретения является низкая стабильность состава и большое содержание ионов хрома (VI).

Задачей изобретения является повышение стабильности состава, понижение содержания ионов хрома (VI), при сохранении и улучшении удовлетворительного товарного вида, физико-механических и магнитных свойств электроизоляционного покрытия.

Поставленная задача достигается тем, что на электротехническую сталь наносят состав содержащий ионы фосфата, алюминия, магния, хрома (VI) и воду, который дополнительно содержит ионы хрома (III) и коллоидную двуокись кремния с диаметром мицелл 10-15 нм, мас.%:

Сущность изобретения подтверждается следующими примерами. Во всех примерах образцы электротехнической стали обрабатывались в течение 5 с при температуре 20-40°С. Излишки раствора удалялись отжимом гуммированными валками. Покрытия подвергались термообработке при температуре 800°С в течение 60 с.

Физико-механические свойства покрытий определяют следующие показатели:

- адгезия - прочность при изгибе - изгибом образцов на цилиндрической оправке диаметром 3 мм,

- коэффициент сопротивления по ГОСТ 12119-80;

- метод определения влагостойкости изложен в М.И. Карякина. Испытание лакокрасочных материалов и покрытий. - М.: Химия, 1988;

- магнитная активность по ГОСТ 12119-80.

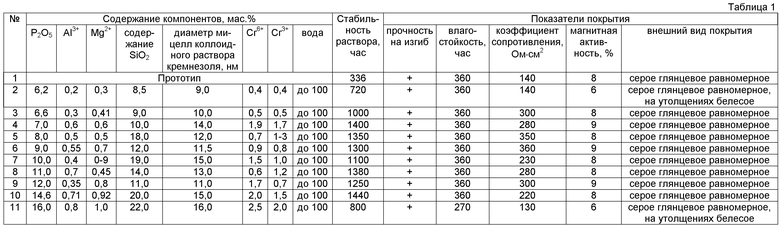

В таблице 1 представлены исследуемые составы и состав известного, а также приведены характеристики состава, физико-механические и магнитные свойства стали с электроизоляционным покрытием.

Примеры.

1. Характеризует свойства прототипа и покрытий, полученных в данном растворе.

2. Берем образцы анизотропной электротехнической стали, обрабатываем их составом со следующим содержанием компонентов, мас.%:

в течение 5 с при температуре 20-40°С, излишки раствора удалялись отжимом гуммированными валками. Покрытия подвергаем термообработке при температуре 800°С в течение 60 с. Обработка данных по свойствам покрытий дала следующие результаты:

- покрытие не влагостойкое;

- прочность на изгиб покрытие выдерживает;

- коэффициент сопротивления 140 Ом·см2;

- магнитная активность 6%.

3. Берем образцы анизотропной электротехнической стали, обрабатываем их составом со следующим содержанием компонентов, мас.%:

в течение 5 с при температуре 20-40°C, излишки раствора удалялись отжимом гуммированными валками. Покрытии подвергаем термообработке при температуре 800°C в течение 60 с. Обработка данных по свойствам покрытий дала следующие результаты:

- покрытие влагостойкое;

- прочность на изгиб покрытие выдерживает;

- коэффициент сопротивления 300 Ом·см2;

- магнитная активность 8%.

4. Берем образцы анизотропной электротехнической стали, обрабатываем их составом со следующим содержанием компонентов, мас.%:

в течение 5 с при температуре 20-40°C, излишки раствора удалялись отжимом гуммированными валками. Покрытия подвергаем термообработке при температуре 800°C в течение 60 с. Обработка данных по свойствам покрытий дала следующие результаты:

- покрытие влагостойкое;

- прочность на изгиб покрытие выдерживает;

- коэффициент сопротивления 280 Ом·см2;

- магнитная активность 9%.

5 Берем образцы агизотропной электротехнической стали, обрабатываем их составом со следующим содержанием компонентов, мас.%:

в течение 5 с при температуре 20-40°C, излишки раствора удалялись отжимом гуммированными валками. Покрытия подвергаем термообработке при температуре 800°C в течение 60 с. Обработка данных по свойствам покрытий дала следующие результаты:

- покрытие влагостойкое;

- прочность на изгиб покрытие выдерживает;

- коэффициент сопротивления 350 Ом·см2;

- магнитная активность 8%.

6. Берем образцы анизотропной электротехнической стали, обрабатываем их составом со следующим содержанием компонентов, мас.%:

в течение 5 с при температуре 20-40°C, излишки раствора удалялись отжимом гуммированными валками. Покрытия подвергаем термообработке при температуре 800°C в течение 60 с. Обработка данных по свойствам покрытий дала следующие результаты:

- покрытие влагостойкое;

- прочность на изгиб покрытие выдерживает;

- коэффициент сопротивления 360 Ом·см2;

- магнитная активность 9%.

7. Берем образцы анизотропной электротехнической стали, обрабатываем их составом со следующим содержанием компонентов, мас.%:

в течение 5 с при температуре 20-40°C, излишки раствора удалялись отжимом гуммированными валками. Покрытия подвергаем термообработке при температуре 800°C в течение 60 с. Обработка данных по свойствам покрытий дала следующие результаты:

- покрытие влагостойкое;

- прочность на изгиб покрытие выдерживает;

- коэффициент сопротивления 230 Ом·см2;

- магнитная активность 8%.

8. Берем образцы анизотропной электротехнической стали, обрабатываем их составом со следующим содержанием компонентов, мас.%:

в течение 5 с при температуре 20-40°C, излишки раствора удалялись отжимом гуммированными валками. Покрытия подвергаем термообработке при температуре 800°C в течение 60 с. Обработка данных по свойствам покрытий дала следующие результаты:

- покрытие влагостойкое;

- прочность на изгиб покрытие выдерживает;

- коэффициент сопротивления 280 Ом·см2;

- магнитная активность 8%.

9. Берем образцы анизотропной электротехнической стали, обрабатываем их составом со следующим содержанием компонентов, мас.%:

в течение 5 с при температуре 20-40°C, излишки раствора удалялись отжимом гуммированными валками. Покрытия подвергаем термообработке при температуре 800°C в течение 60 с. Обработка данных по свойствам покрытий дала следующие результаты:

- покрытие влагостойкое;

- прочность на изгиб покрытие выдерживает;

- коэффициент сопротивления 300 Ом·см2;

- магнитная активность 9%.

10. Берем образцы анизотропной электротехнической стали, обрабатываем их составом со следующим содержанием компонентов, мас.%:

в течение 5 с при температуре 20-40°C, излишки раствора удалялись отжимом гуммированными валками. Покрытия подвергаем термообработке при температуре 800°C в течение 60 с. Обработка данных по свойствам покрытий дала следующие результаты:

- покрытие влагостойкое;

- прочность на изгиб покрытие выдерживает;

- коэффициент сопротивления 220 Ом·см2;

- магнитная активность 8%.

11. Берем образцы анизотропной электротехнической стали, обрабатываем их составом со следующим содержанием компонентов, мас.%:

в течение 5 с при температуре 20-40°C, излишки раствора удалялись отжимом гуммированными валками. Покрытия подвергаем термообработке при температуре 800°C в течение 60 с. Обработка данных по свойствам покрытий дала следующие результаты:

- покрытие не влагостойкое;

- прочность на изгиб покрытие выдерживает;

- коэффициент сопротивления 1300 м·см2;

- магнитная активность 6%.

Примеры 2 и 11 показывают, что при содержании компонентов состава ниже и выше заявленной концентрации, покрытия обладают низкой влагостойкостью, низкой магнитной активностью, низким коэффициентом сопротивления, а составы низкой стабильностью.

Из примеров 3, 4, 5, 6, 7, 8, 9, 10 видно, что поставленная задача достигнута. Использование предложенного состава позволяет улучшить стабильность состава, улучшает физико-механические показатели покрытия, а также улучшает экологичность состава за счет снижения содержания хрома (VI).

Литература

1. Патент №2209255 по заявке №2001125771, 2003.

2. Патент №3856568 США, 1972, стр.4.

3. Патент №2371518 C2 RU, 2007.

4. ГОСТ 12119-80.

5. М.И. Карякина. Испытание лакокрасочных материалов и покрытий. - М.: Химия, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2007 |

|

RU2371518C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2014 |

|

RU2556184C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2001 |

|

RU2209255C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2000 |

|

RU2176286C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1997 |

|

RU2122603C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2007 |

|

RU2360033C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1996 |

|

RU2097858C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2096849C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1995 |

|

RU2098514C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1995 |

|

RU2098393C1 |

Изобретение относится к области металлургического производства и может быть использовано для получения электроизоляционных покрытий на поверхности анизотропной электротехнической стали. Состав для получения электроизоляционного покрытия содержит, мас.%: ионы фосфата в пересчете на P2O5 6,6-14,6, ионы алюминия 0,3-0,71, ионы магния 0,41-0,92, ионы хрома (VI) 0,5-2,0, ионы хрома (III) 0,5-1,5, коллоидную двуокись кремния с диаметром мицелл 10-15 нм в пересчете на SiO2 9,0-20,0 и воду до 100. Изобретение обеспечивает повышение стабильности состава при понижении содержания в нем ионов хрома (VI) и позволяет получить электроизоляционное покрытие с хорошим товарным видом, обладающее повышенными физико-механическими и магнитными свойствами, высокой магнитной активностью. 1 табл., 11 пр.

Состав для получения электроизоляционного покрытия на поверхности анизотропной электротехнической стали, содержащий ионы фосфата, алюминия, магния, хрома (VI) и воды, отличающийся тем, что он дополнительно содержит ионы хрома (III) и коллоидную двуокись кремния с диаметром мицелл 10-15 нм, мас.%:

| СПОСОБ И СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2007 |

|

RU2371518C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2001 |

|

RU2209255C2 |

| WO 2009020134 A1, 12.02.2009 | |||

| US 3856568 A, 24.12.1974 | |||

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1995 |

|

RU2098514C1 |

Авторы

Даты

2013-08-10—Публикация

2012-04-19—Подача