Изобретение относится к черной металлургии, конкретно - к электроизоляционному покрытию на анизотропной электротехнической стали, используемой для изготовления магнитопроводов силовых и распределительных трансформаторов.

Основное назначение электроизоляционного покрытия электротехнической анизотропной стали (ЭАС) - создание изоляционного слоя между пластинами магнитопроводов трансформаторов. Для обеспечения хорошего качества электротехнических изделий покрытие должно обладать высокими техническими характеристиками - прочностью сцепления с металлом (адгезией), коррозионной стойкостью, диэлектрическими (электроизоляционными) свойствами.

Электроизоляционное покрытие в технологическом цикле производства электротехнической анизотропной стали формируется в два этапа и представляет собой композит. Первоначально в процессе высокотемпературного отжига происходит формирование грунтового слоя, близкого по составу к форстериту. Затем на линии агрегата выпрямляющего отжига на поверхность стальной полосы с грунтовым слоем производится нанесение раствора магнитоактивного покрытия (МАП) на основе ортофосфорной кислоты, нанодисперсного кремнезема и модифицирующих добавок на основе оксидов металлов с последующей термообработкой при температуре 800-850°С. В процессе термообработки компоненты раствора МАП и грунтового слоя образуют композит, свойства которого определяются физическими характеристиками грунтового слоя и состава раствора МАП.

На данный момент большинство мировых производителей электротехнической анизотропной стали применяют рецептуру МАП на основе ортофосфорной кислоты и золя кремниевой кислоты, содержащую в качестве модифицирующих добавок соединения CrVI или в различных соотношениях сочетание CrVI с CrIII (United States Patent 3.985.583 (1), United States Patent 3.562.011 (2), United States Patent 2.753.282 (3)). Технический эффект от применения модифицирующих добавок на основе CrVI и/или CrIII в составе электроизоляционного покрытия состоит в высокой коррозионной и влагостойкости фосфатного покрытия (что особенно важно при транспортировке и дальнейшей обработке электротехнической стали в условиях высокой влажности)

Отрицательный эффект от применения CrVI и CrIII в качестве модифицирующих добавок в составе МАП обусловлен:

- рисками при применении и хранении раствора вследствие токсичности этих компонентов;

- ухудшением товарных характеристик электроизоляционного покрытия: адгезии покрытия к металлу, товарного вида готовой стали вследствие высокой химической активности раствора.

Целью большинства работ, направленных на улучшение рецептуры электроизоляционного покрытия, является получение покрытия с требуемым уровнем адгезии к металлу, влагостойкости, матирующими свойствами, улучшающими товарный вид стали. Немаловажным фактором для оценки результатов работ по улучшению рецептуры электроизоляционного покрытия является требование по уровню себестоимости.

Краткое описание чертежей

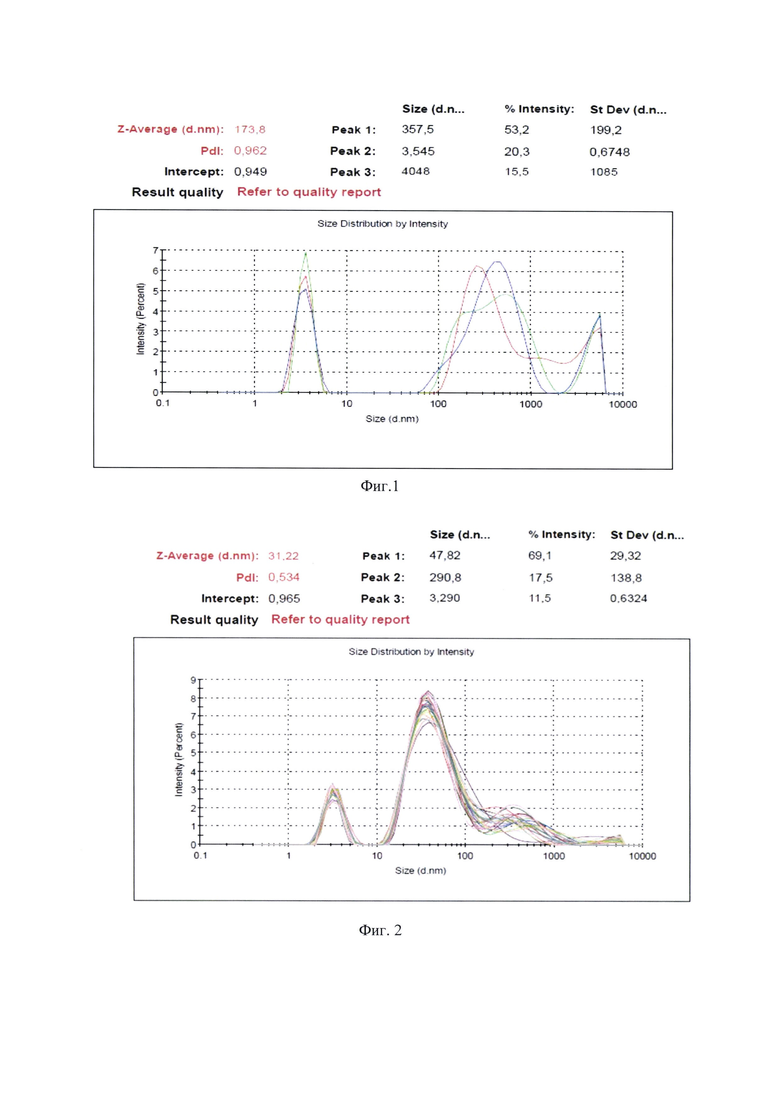

Фиг. 1 Результаты измерения размера частиц методом динамического рассеяния света на анализаторе Zetasizer полидисперсного Образец 1.

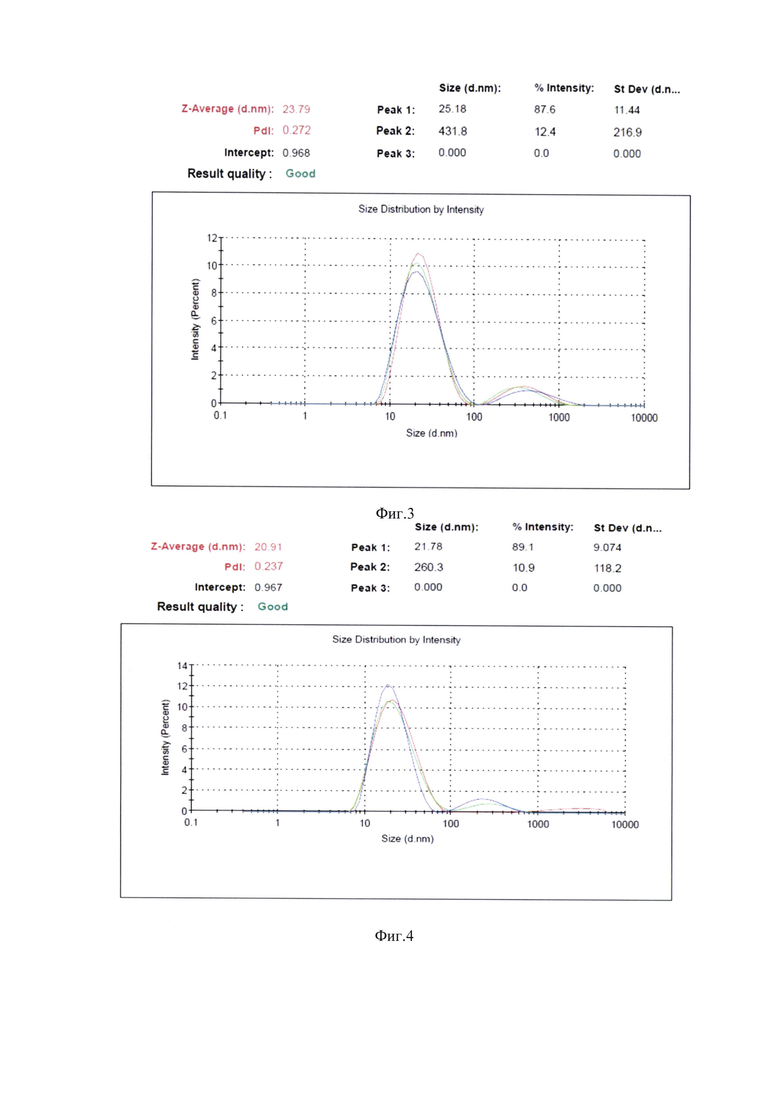

Фиг. 2 Результаты измерения размера частиц методом динамического рассеяния света на анализаторе Zetasizer полидисперсного кремнезоля Образец 2.

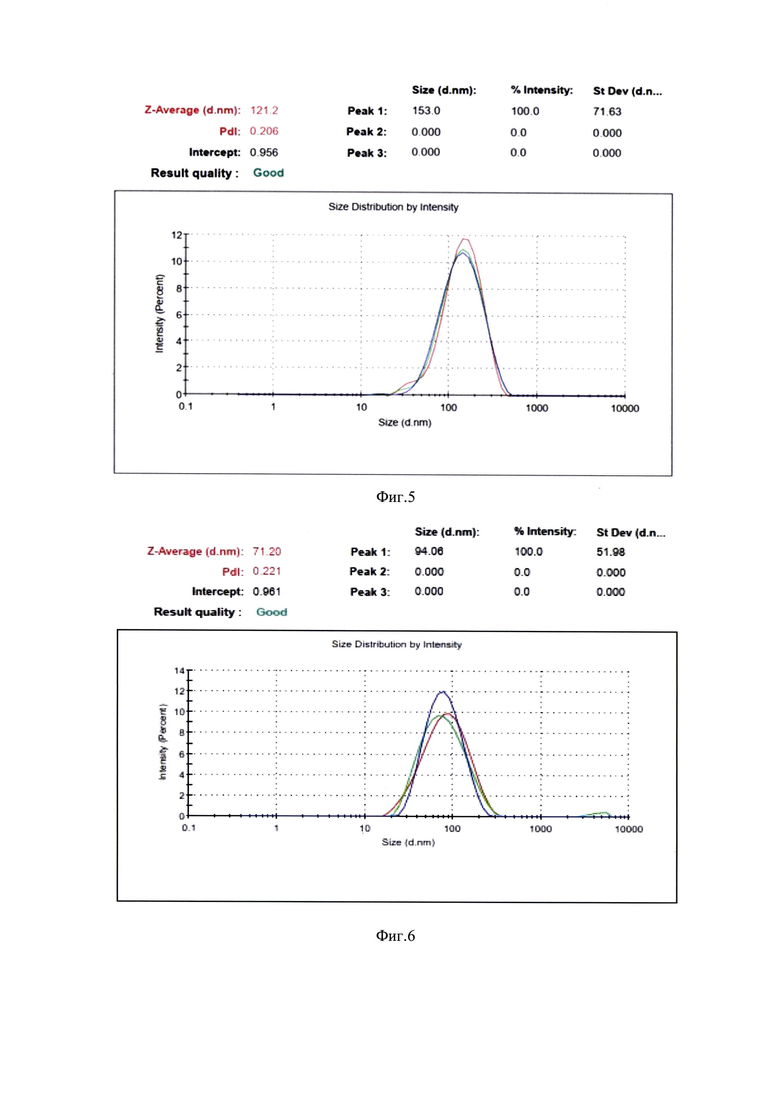

Фиг. 3 Результаты измерения размера частиц методом динамического рассеяния света на анализаторе Zetasizer полидисперсного Образец 3.

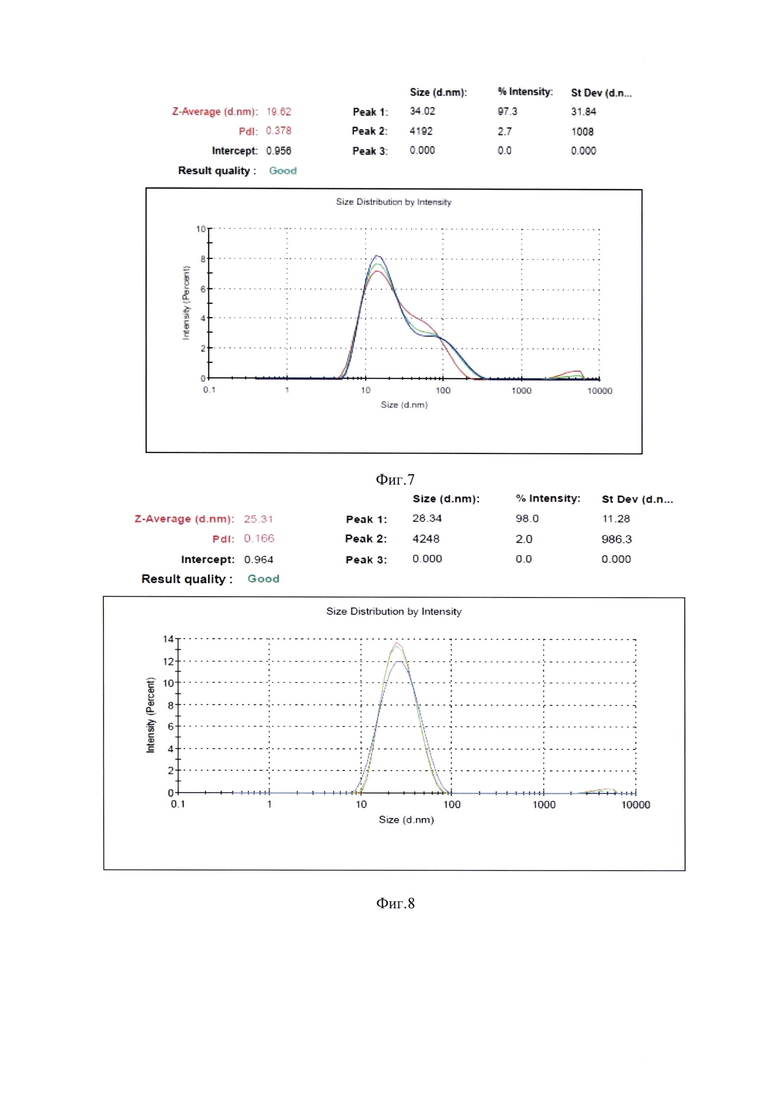

Фиг. 4 Результаты измерения размера частиц методом динамического рассеяния света на анализаторе Zetasizer полидисперсного Образец 4.

Фиг. 5 Результаты измерения размера частиц методом динамического рассеяния света на анализаторе Zetasizer полидисперсного Образец 5.

Фиг. 6 Результаты измерения размера частиц методом динамического рассеяния света на анализаторе Zetasizer полидисперсного Образец 6.

Фиг. 7 Результаты измерения размера частиц методом динамического рассеяния света на анализаторе Zetasizer полидисперсного Образец 7.

Фиг. 8 Результаты измерения размера частиц методом динамического рассеяния света на анализаторе Zetasizer монодисперсного кремнезоля Образец 8.

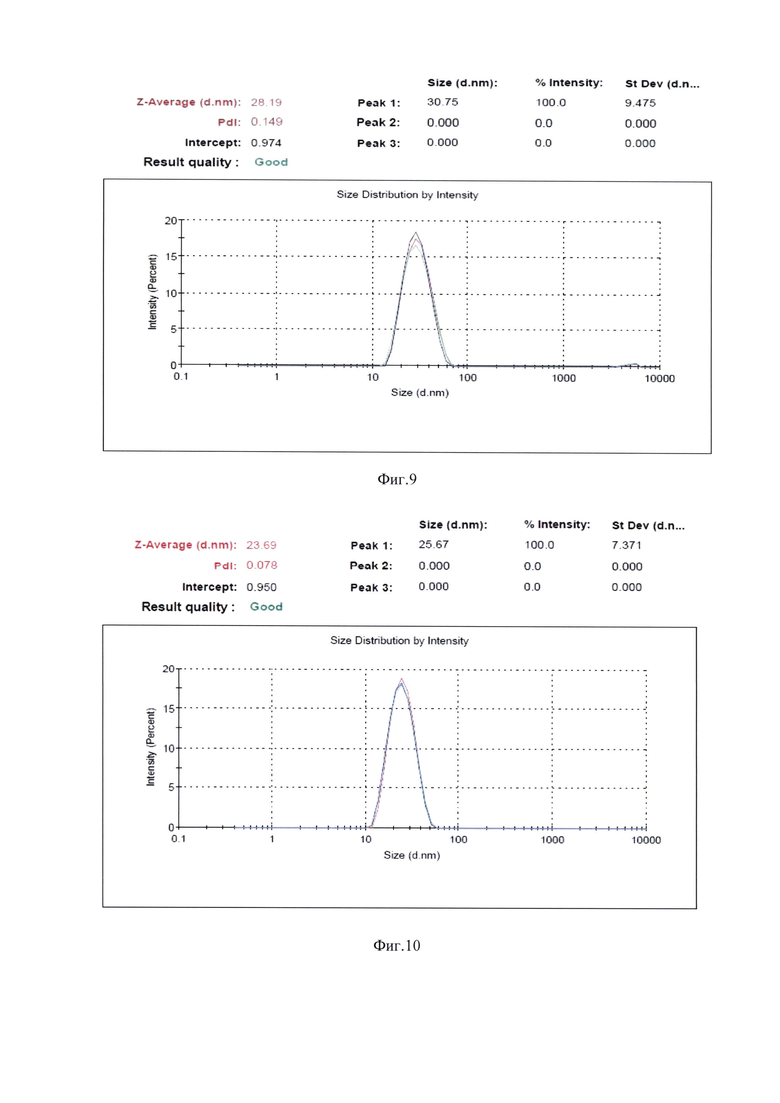

Фиг. 9 Результаты измерения размера частиц методом динамического рассеяния света на анализаторе Zetasizer полидисперсного Образец 9.

Фиг. 10 Результаты измерения размера частиц методом динамического рассеяния света, на анализаторе Zetasizer монодисперсного кремнезоля Образец 10.

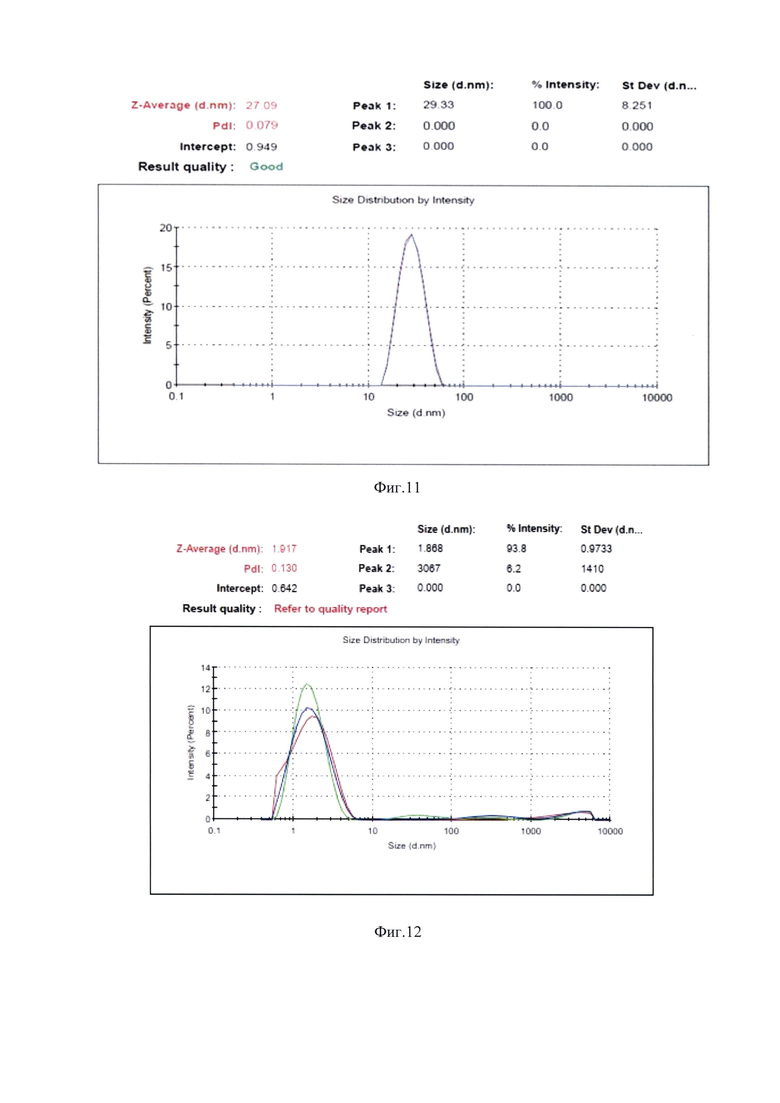

Фиг. 11 Результаты измерения размера частиц методом динамического рассеяния света на анализаторе Zetasizer полидисперсного Образец 11.

Фиг. 12 Результаты измерения размера частиц методом динамического рассеяния света на анализаторе Zetasizer полидисперсного Образец 12.

Авторы данного изобретения в качестве прототипа использовали рецептуру на основе United States Patent 3.562.011 (2), продолжили поиск решений в данном направлении и предложили следующее решение: для получения электроизоляционного покрытия с требуемым уровнем адгезии, влагостойкости и товарного вида, в составе раствора МАП в качестве нанодисперсного кремнезема использовать монодисперсный кремнезоль.

Гранулометрический состав дисперсной фазы (распределение по размеру частиц) оценивают методом динамического рассеивания света, например, на анализаторе Zetasizer производства компании Malvern. На основании этих данных золь относят к монодисперсному или полидисперсному.

Так кремнезоль, применяемый в композиции прототипа (полидисперсный), имеет в своем составе частицы SiO2 размером от 2 до 6500 нм в количестве 100%, данные по гранулометрическому составу дисперсной фазы по результатам определения на анализаторе Zetasizer приведены на Фиг. 1 Приложения.

Дополнительно авторами изобретения в данной работе проанализировано применение полидисперсных кремнезолей с различным диапазоном размера частиц, приведены на Фиг. 2, 3, 4 Приложения.

Предлагаемые авторами в данном изобретении монодисперсные кремнезоли содержат частицы SiO2 размером в диапазоне от 10 до 100 нм в количестве 100% (данные по гранулометрическому составу дисперсной фазы по результатам определения на анализаторе Zetasizer приведены на Фиг. 8-11 Приложения).

Граничные условия по предлагаемому авторами размеру частиц монодисперсного кремнезоля (от 10 до 100 нм в количестве 100%) обусловлены результатами проведенных лабораторных и промышленных испытаний. Так применение монодисперсного кремнезоля с диапазоном размера частиц находящейся в области менее 10 нм (приведен Фиг. 12 Приложения) приводит к резкому ухудшению потребительских свойств по показателю адгезии, коэффициенту электросопротивления электроизоляционного покрытия и товарному внешнему виду (показатели ниже уровня свойств прототипа). Применение монодисперсного золя с диапазоном размера частиц находящейся преимущественно в области более 100 нм (приведены на Фиг. 5, 6, 7 Приложения) не приводит к улучшению потребительских свойств (показатели на уровне прототипа)

Авторами данного изобретения предлагается: композиция на основе фосфатов Al и Mg, нанодисперсного кремнезема и соединений Cr (CrVI+CrIII) для создания электроизоляционного покрытия на электротехнической анизотропной стали (ЭАС), содержащая в качестве нанодисперсного кремнезема монодисперсный кремнезоль с размером частиц SiO2 в диапазоне от 10 до 100 нм в количестве 100%.

Существует ряд аналогов - вариантов рецептуры, близких к (1-3), основанных на применении композиции на основе фосфатов, полидисперсного кремнезоля с использованием в качестве модифицирующих добавок соединений ванадия (V) - US 20140272399 А1 (4), US 20140245926 A1, ЕР 2 180082 B1 (5,6), соединений бора (В) - US 6.461.741 B1 (9), соединений титана (Ti) - ЕР 3 135 793

А1, ЕР 3 101 157 А1 (10, 11). Однако, применение данных материалов, решая проблему токсичности раствора, не позволяет получить покрытие с высокими товарными характеристиками - с требуемым уровнем адгезии к металлу, влагостойкости и товарного вида.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявленного способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию «изобретательский уровень».

Применение изобретения позволяет получить ЭАС с электроизоляционным покрытием, с высокими техническими и товарными характеристиками покрытия на готовой анизотропной электротехнической стали, превосходящие аналоги по уровню адгезии электроизоляционного покрытия, товарному внешнему виду коэффициенту электроизоляционного покрытия готовой ЭАС, с высоким уровнем коррозионной и влагостойкости.

Ниже приведены варианты осуществления изобретения, не исключающие другие варианты в пределах формулы изобретения, подтверждающие эффективность использования электроизоляционного покрытия с предлагаемого состава.

Пример. Серию плавок выплавляли в 150-тонных конвертерах (состав, масс. %: 3,10-3,14% Si, 0,032-0,-034% С, 0,003-0,004% S, 0,50-0,51% Cu, 0,015-0,017% Al, 0,010-0,011% N) разливали на УНРС на слябы, которые нагревались в нагревательных печах до температуры 1240-1260°С и затем прокатывались на непрерывном широкополосном стане горячей прокатки на полосы толщиной 2,5 мм. Горячекатаные полосы проходили травление. Травленые полосы подвергали двукратной холодной прокатке (на стане 1300 на толщину 0,70 мм и реверсивном стане на толщину 0,27 мм. На холоднокатаные полосы после 2-ой холодной прокатки наносили термостойкое покрытие. Затем полосы с нанесенным термостойким покрытием проходили высокотемпературный отжиг для проведения вторичной рекристаллизации. После высокотемпературного отжига в линии агрегата электроизоляционного покрытия на полосы наносили электроизоляционное покрытие предлагаемого состава и проводили выпрямляющий отжиг. После завершающей обработки производили измерения адгезии, коэффициента сопротивления электроизоляционного покрытия, а также производили оценку коррозионной и влагостойкости покрытия, качества электроизоляционного покрытия готовой стали - товарного внешнего вида.

Для оценки влияния гранулометрического состава дисперсной фазы кремнезолей на качество получаемого электроизоляционного покрытия использовались полидисперсные кремнезоли Образец 1-4 (для оценки прототипа) и монодисперсные крем незоли Образцы 5-12.

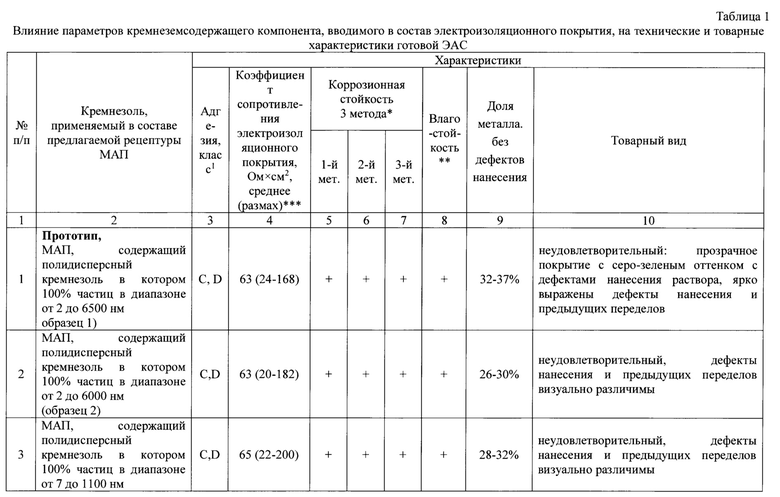

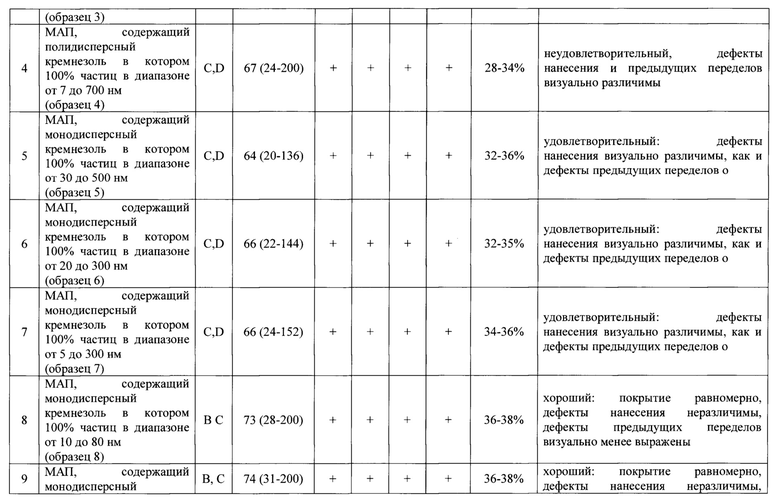

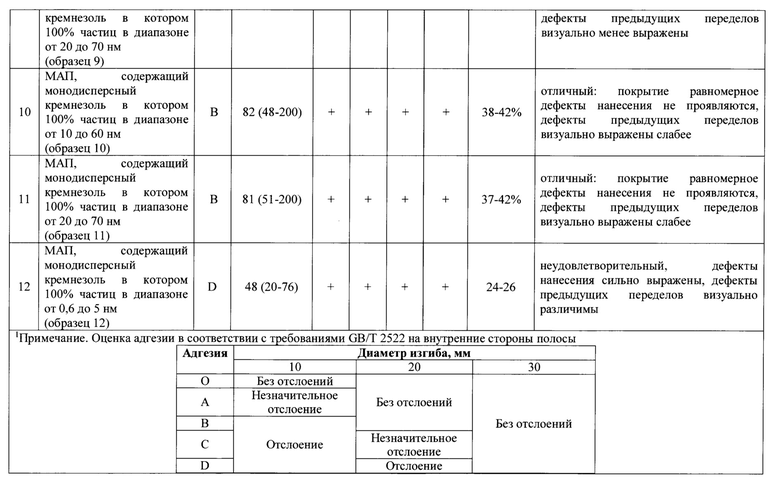

Технические характеристики использованных в процессе разработки предлагаемой рецептуры различных вариантов кремнезолей, а также результаты оценки технического эффекта - адгезии, коэффициента сопротивления электроизоляционного покрытия электротехнической анизотропной стали, коррозионной стойкости, оценки качества покрытия и товарного вида, произведенной по известной рецептуре (прототип (2)) и заявляемой рецептуре приведены в таблице 1.

* - оценка согласно результатам 3 методов испытаний (+испытание выдержано, - испытание не выдержано):

1. Испытание на предмет наличия очагов коррозии после выдержки герметично упакованных увлажненных дистиллированной водой образцов ЭАС в течение 24 часов в сушильном шкафу при температуре 80°С.

2. Испытания образцов в камере соляного тумана при температуре 50°С в течение 24 часов.

3. Испытания рулонов упакованного готового металла в установке по моделированию процесса длительной транспортировки в контейнерах (периодическое воздействие (нагрев) острым паром с последующим естественным охлаждением, периодичность испытаний 7-10 суток, смена режима нагрев/охлаждение каждые 12 часов).

Оценка качества поверхности после каждого испытания проводилась согласно следующим критериям:

высокая степень коррозионной стойкости - отсутствие изменений внешнего вида покрытия на образцах,

удовлетворительная степень коррозионной стойкости -допускаются изменения внешнего (помутнения и др.) без видимых очагов коррозии,

неудовлетворительная - изменения внешнего вида покрытия на образцах в виде радужного окраса (цвета побежалости), рыжих пятен и явных очагов коррозии.

** - оценка влагостойкости покрытия по следующей методике: метод заключается в определении концентрации фосфорной кислоты (в пересчете на фосфор, мг/л) в водном растворе. Свободная ортофосфорная кислота появляется в растворе в результате кипячения образцов трансформаторной стали в дистиллированной воде. Определение фосфатов проводят фотометрически, используя свойство фосфорной кислоты образовывать окрашенные фосфорно-молибденовые комплексы. В ходе эксперимента пластины трансформаторной стали доводили кипятили в дистиллированной воде 60 минут. Далее определяли содержание фосфатов в данном растворе.

*** - Измерения силы токов и расчет коэффициента сопротивления электроизоляционного покрытия. Измерение токов производят на десятиконтактной установке Франклина в соответствии с IEC 60404-11 или ГОСТ 12119.8. Для измерения коэффициента сопротивления электроизоляционного покрытия по методу Франклина отбирают по два неотожженных образца от начала и конца рулона. Размер образца 50 мм по всей ширине полосы. На двух образцах (по одному от начала и конца рулона) выполняют по пять измерений со стороны маркировки (лицевая сторона), на двух других образцах (по одному от начала и конца рулона) выполняют по пять измерений со стороны, противоположной маркировке (обратная сторона). Расчет коэффициента сопротивления проводят по формуле:

R=6,45-(1/Icp-1), [Ом-см2], где

R - рассчитанный коэффициент сопротивления; 1ср - среднее арифметическое значение результатов 20 измерений силы тока, в А.

Из данных (таблица 1) следует, что использование в качестве электроизоляционного покрытия композиции на основе фосфатов Al и Mg, нанодисперсного кремнезема и соединений Cr (Cr VI+CrIII), содержащей в качестве нанодисперсного кремнезема монодисперсный кремнезоль (частицы SiO2 размером в диапазоне от 10 до 100 нм в количестве 100%) по сравнению с прототипом, использующим аналогичную композицию, но с использованием полидисперсного кремнезоля, а так же по сравнению с составами использующими полидисперсный кремнезоль, но другие модифицирующие добавки вместо (CrIII и CrVI) (5, 6, 7, 8, 9, 10, 11) или вместе с (CrIII и CrVI) (12) позволяет получить готовый металл с более качественным электроизоляционным покрытием, обеспечивающим высокие потребительские характеристики по уровню дефектов и внешнему виду с более высокими показателями адгезии (класс адгезии увеличен с показателя С, D до В), с требуемым уровнем коэффициента сопротивления электроизоляционного покрытия, с безупречным уровнем коррозионной стойкости.

Источники информации

1. United States Patent 3.985.583, Oct.12, 1976

2. United States Patent 3.562.011, Feb.9, 1971

3. United States Patent 2.753.282, July.3, 1956

4. US 20140272399 A1, Sep. 18.2014

5. US 20140245926 A1, Sep. 4.2014

6. EP 2 180082 В1, 02.04.2014

7. RU 2706082 C1, 13.11.2019

8. RU 2556184 C1, 10.07.2015

9. US 6.461.741 B1, Oct. 8, 2002

10. EP 3 135 793 A1, 01.03.2017

11. ЕР 3101157 A1, 07.12.2016

12. RU 2727387 C1, 21.07.2020.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроизоляционное покрытие для электротехнической анизотропной стали с высокими техническими и товарными характеристиками | 2019 |

|

RU2727387C1 |

| Электроизоляционное покрытие для электротехнической анизотропной стали, не содержащее в составе соединений хрома | 2019 |

|

RU2706082C1 |

| Электроизоляционное покрытие для электротехнической анизотропной стали, не содержащее в составе соединений хрома и обладающее высокими потребительскими характеристиками | 2021 |

|

RU2765555C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2023 |

|

RU2803614C1 |

| Состав термостойкого покрытия для формирования грунтового слоя на электротехнической анизотропной стали и способ его получения | 2024 |

|

RU2830773C1 |

| Способ производства электротехнической анизотропной стали с высокими характеристиками адгезии и коэффициента сопротивления электроизоляционного покрытия | 2017 |

|

RU2661967C1 |

| СПОСОБ И СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2007 |

|

RU2371518C2 |

| КОМПОЗИЦИЯ ДЛЯ ФОРМИРОВАНИЯ ГРУНТОВОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ПОЛОСЫ ИЗ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2008 |

|

RU2357004C1 |

| ЛИСТ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2017 |

|

RU2726523C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2180357C1 |

Изобретение относится к черной металлургии, в частности к производству электротехнической анизотропной стали, используемой для изготовления силовых и распределительных магнитопроводов трансформаторов. Предложена композиция для создания электроизоляционного покрытия на электротехнической анизотропной стали, содержащая фосфаты Al и Mg, нанодисперсный кремнезем и соединения Cr (CrVI+CrIII). В качестве нанодисперсного кремнезема композиция содержит монодисперсный кремнезоль, в котором 100% частиц SiO2 имеют размер в диапазоне от более 15 до 100 нм. Изобретение позволяет получить электроизоляционное покрытие на электротехнической анизотропной стали, обладающее высокими показателями адгезии, коэффициента сопротивления, коррозионной и влагостойкости, товарного вида. 1 з.п. ф-лы, 12 ил., 1 табл., 1 пр.

1. Композиция для создания электроизоляционного покрытия на электротехнической анизотропной стали, содержащая фосфаты Al и Mg, нанодисперсный кремнезем и соединения Cr (CrVI+CrIII), отличающаяся тем, что в качестве нанодисперсного кремнезема она содержит монодисперсный кремнезоль, в котором 100% частиц SiO2 имеют размер в диапазоне от более 15 до 100 нм.

2. Композиция по п. 1, отличающаяся тем, что в монодисперсном кремнезоле 100% частиц SiO2 имеют размер в диапазоне от 20 до 70 нм.

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2012 |

|

RU2489518C1 |

| ОБРАБАТЫВАЮЩИЙ РАСТВОР ДЛЯ ПОЛУЧЕНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛА, ИМЕЮЩЕГО ИЗОЛЯЦИОННОЕ ПОКРЫТИЕ | 2016 |

|

RU2689353C1 |

| US 3985583 A1, 12.10.1976 | |||

| US 3562011 A1, 09.02.1971 | |||

| ИММУНОЦИТОКИН, ВКЛЮЧАЮЩИЙ ГЕТЕРОДИМЕРНЫЙ БЕЛКОВЫЙ КОМПЛЕКС НА ОСНОВЕ IL-15/IL-15Rα, И ЕГО ПРИМЕНЕНИЕ | 2019 |

|

RU2753282C2 |

| Электроизоляционное покрытие для электротехнической анизотропной стали с высокими техническими и товарными характеристиками | 2019 |

|

RU2727387C1 |

| СПОСОБ И СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2007 |

|

RU2371518C2 |

Авторы

Даты

2023-12-25—Публикация

2022-10-31—Подача