Изобретение относится к металлургии, конкретно к защитным покрытиям для медицинских имплантатов из никелида титана, и может применяться при создании эндопротезов с увеличенным сроком службы.

Биомеханическая совместимость никелида титана с биологическими тканями делает его привлекательным и конкурентоспособным материалом для имплантации. Более двадцати лет клинического применения подтверждают это положение [Гюнтер, В.Э. Никелид титана. Медицинский материал нового поколения / В.Э. Гюнтер, В.Н. ХоДоренко, Ю.Ф. Ясенчук и др. - Томск: Изд-во МИЦ. - 2006. - 296 с]. Однако коррозионная стойкость чистого никелида титана не достаточна для успешной конкуренции с другими материалами [Shabalovskaya, S.A. Surface, corrosion and biocompatibility aspects of Nitinol as an - implant material / S.A. Shabalovskaya // Bio-Medical Materials and Engineering. P. 69-109. - №12. - 2002]. В агрессивных средах организма, представляющих собой биологические жидкости, аналогичные по химической активности хлорсодержащим электролитам, металлическая поверхность вступает в химические реакции, причем не всегда предсказуемым образом. Поэтому для стабилизации состояния поверхности большинство имплантатов из никелида титана в процессе изготовления подвергают поверхностной модификации с целью повышения коррозионной стойкости. Принцип такой модификации в главных чертах состоит в обогащении поверхности титаном и формировании на поверхности имплантата тонкой пленки окислов титана. Такая модификация повышает пассивность поверхности никелида титана до уровня титана. Несмотря на хрупкость, присущую оксидам, малая толщина окисленного слоя позволяет избегать его растрескивания при деформации имплантата. Тем не менее, простое оксидное покрытие не в полной мере решает проблему коррозионной стойкости, поскольку его состав в значительной степени зависит от условий его образования, в том числе от состава газовой среды, в которой происходит окисление, и которая содержит слабо контролируемые технические примеси. Даже малые побочные компоненты активно участвуют в формировании оксидной пленки, так как поверхность способна селективно адсорбировать их, несмотря на избыток основных компонентов.

Таким образом, улучшение антикоррозионных свойств имплантатов из никелида титана остается актуальной задачей. Существенно повысить конкурентоспособность имплантатов из никелида титана можно путем создания на их поверхности структур, аналогичных современным широко распространенным покрытиям на основе нитрида титана. Покрытия такого рода наносятся ионно-плазменным напылением в газовых смесях под низким давлением и применяются для упрочнения режущих инструментов, поверхности лопаток турбин и т.п. Поскольку в газовых смесях присутствуют остаточные количества атмосферных газов: азота, кислорода и двуокиси углерода, покрытие в общем случае может быть охарактеризовано оксикарбонитридное.

Применительно к никелиду титана оксикарбонитридное покрытие является естественным продуктом, возникающим при получении пористого никелида титана методом самораспространяющегося высокотемпературного синтеза (СВС). В процессе синтеза поверхность пористого материала самопроизвольно покрывается коррозионно-стойкими слоями, состав и структура которых преимущественно представлены интерметаллическими оксикарбонитридами, близкими по химическому составу к Ti4Ni2(O,N,C) [см. источники:

- Ясенчук Ю.Ф., Артюхова Н.В., Новиков В.А., Гюнтер В.Э.Участие газов в формировании поверхности при самораспространяющемся высокотемпературном синтезе пористого никелида титана / Письма в ЖТФ, 2014, том 40, вып.16. стр. 42-49;

- Jasenchuk Yu.F., Gjunter V.E. // 1st International Symposium on Advanced Biomaterials (ISAB). October 2-5. 1997. Montreal, Canada. P. 41;

- Formation of pores and amorphous-nanocrystalline phases in porous TiNi alloys made by self-propagating high-temperature synthesis (SHS) / Advanced Powder Technology, 2019 | journal-article. DOI: 10.1016/j.apt.2018.12.011].

В отличие от технологии СВС, при формировании изделий из монолитного никелида титана подобных слоев не образуется, и для этого требуются специальные дополнительные процедуры. В качестве аналогов может быть приведен ряд способов газопламенной и плазменной наплавки интерметаллических порошков системы Ti-Ni, Ti-Al, Ni-Al для повышения коррозионной стойкости металлических изделий [см.источники:

- Колачев, Б.А. Металловедение и термическая обработка цветных металлов и сплавов / Б.А. Колачев, В.И. Елагин, В.А. Ливанов. - М.: МИСИСД999. - 416 с;

- Соснин Н. А., Ермаков С.А., Тополянский П.А. Плазменные технологии. Руководство для инженеров. Изд-во Политехнического ун-та. СПб.: 2013. - 406 с]. Существуют также способы СВС-наплавки коррозионно-стойких и износостойких покрытий для металлических изделий [см источники:

- Амосов А.П., Боровинская И.П., Мержанов А.Г. Порошковая технология самораспространяющегося высокотемпературного синтеза материалов: Учеб. пособ. / Под научной редакцией. В.Н. Анциферова. - М.: Машиностроение-1, 2007. - 567 с;

- Concise Encyclopedia of Self-Propagating High-Temperature Synthesis. Editors: Inna Borovinskaya, Alexander Gromov, Evgeny Levashov, Yuri Maksimov, Alexander Mukasyan and Alexander Rogachev. History, Theory, Technology, and Products. 2017].

Основным недостатком таких покрытий, препятствующим их применению в медицинских имплантатах, является большая толщина, достигающая нескольких миллиметров. Поскольку покрытия с высокой коррозионной стойкостью являются одновременно твердыми и хрупкими, они быстро растрескиваются при многоцикловой знакопеременной деформации имплантатов.

Среди известных способов создания прочного и тонкого антикоррозионного покрытия наиболее близок к заявляемому способ, представленный в источнике [B.C. Мухин, В.В. Будилов, СР. Шехтман. Методология создания покрытий с повышенными эксплуатационными свойствами и технологии их нанесения на лопатки газотурбинных двигателей. Вестник УГАТУ. Машиностроение. Т. 16, №5 (50), с. 149-153], включающий ионно-плазменное напыление на изделие ряда защитных слоев субмикронной толщины. В известном способе эти слои представлены титаном и нитридом титана. Получаемое покрытие имеет высокую механическую и коррозионную стойкость, повышающуюся по мере увеличения числа слоев. Способ позволяет создать достаточно тонкое покрытие, однако не обеспечивает прочной связи с основой. Для создания прочной связи с основой приходится проводить дополнительный переплав покрытия с помощью лазерного, ионного или электронного пучка, как указывается в источнике [Берлин Е.В., Сейдман Л.А. Ионно-плазменные процессы в тонкопленочной технологии. Москва: Техносфера, 2010. - с.331-334]. Эта процедура становится особо затруднительной при сложной форме и развитой поверхности изделия, поскольку могут существовать зоны затенения, недоступные для воздействия высокоэнергетического лазерного, ионного или электронного пучка. Контроль за равномерным и всесторонним доступом пучка остается сложной задачей.

Таким образом, существует задача создания сплошного равномерного оксикарбонитридного покрытия на поверхности изделия сложной формы из монолитного никелида титана, которое повышало бы коррозионную стойкость изделия в биологических жидкостях, аналогичных по химической активности хлорсодержащим электролитам. Покрытие должно обладать толщиной не более 2-5 мкм во избежание растрескивания при деформациях.

Технический результат изобретения - упрощение процедуры формирования антикоррозионного покрытия и увеличение прочности связи покрытия с основой.

Для достижения технического результата при осуществлении способа получения антикоррозионного покрытия на изделиях из монолитного никелида титана, включающего нанесение путем ионно-плазменного напыления ряда защитных слоев субмикронной толщины, отличие состоит в том, ионно-плазменным напылением последовательно наносят три чередующихся слоя титана, никеля и титана, при этом толщину наносимых слоев выбирают в интервале 0,4-0,6 мкм, слои наносят в аргоновой атмосфере при давлении от 0,05 до 0,1 Па, затем проводят нагрев изделия до температуры, достаточной для инициирования процесса реакции самораспространяющегося высокотемпературного синтеза, в интервале 800-900°С в течение 20-40 с, причем нагрев выполняют в воздушной среде или в газовой среде, содержащей равные количества азота и аргона.

Достижимость технического результата подтверждается следующим.

1. Заявленная последовательность действий позволяет предварительно сформировать на поверхности изделия полуфабрикат для реакции СВС, а затем осуществить указанную реакцию в приемлемой газовой среде. Примечательно, что реакционное расплавление происходит на всей поверхности изделия независимо от эффектов затенения и автоматически обеспечивает упрочнение связи покрытия с основой, что выгодно отличает заявляемый способ от более сложных способов упрочнения высокоэнергетическими пучками.

2. Состав напыляемого покрытия Ti-Ni-Ti создает условия получения на поверхности изделия синтезированного слоя, близкого по составу к интерметаллиду Ti2Ni, который обладает выраженной способностью образовывать твердые растворы внедрения с большой концентрацией примесей кислорода, азота и углерода TixNiy(O,N,C). Чередование слоев Ti, Ni, Ti примерно равной толщины (в среднем 0,5 мкм) обеспечивает стехиометрию, необходимую для получения в ходе реакции СВС именно нужного соединения. Три слоя создают необходимое и достаточное условия для этого. Таким образом, отпадает необходимость наращивания числа слоев, что свидетельствует об упрощении процедуры.

3. Толщина напыляемых слоев ограничена сверху величиной 0,6 мкм, так как более толстое покрытие склонно к растрескиванию при интенсивной деформации изделий из никелида титана. Толщина напыляемых слоев ограничена снизу величиной 0,4 мкм, так как при меньшей толщине напыляемые слои теряют сплошность и становятся островковыми.

4. Нанесение слоев при давлении выше 0,05 Па обеспечивает необходимую степень рассеивания ионов на атомах аргона, которое способствует формированию слоев покрытия на затененных участках изделия. Давление выше 0,1 Па затрудняет транспорт ионов к изделию.

5. Интервал температур нагрева, обеспечивающей инициацию реакции СВС, в пределах 800-900°С подобран экспериментально. Необходимость подбора связана с тем, что оптимальный интервал температур для каждой новой композиции, с которой проводится реакция СВС, изменяется. В данном случае изменение зависит от условий теплообмена с нижележащей основой, в том числе, отбору тепла на подплавление кристаллических фаз, обладающих минимальной температурой плавления.

6. Интервал времени нагрева для проведения реакции СВС в пределах 20-40 секунд является необходимым и достаточным для развития и завершения процесса. Вариации времени нагрева связаны с массой и форм-фактором изделия, поскольку более массивные части нагреваются медленнее, чем остальные. В целом за указанное время реакция происходит по всей поверхности и окончательно. Более длительный нагрев нежелателен, поскольку начинается структурная перестройка уже в массиве изделия.

7. Использование воздушной, азотно-аргоновой, а возможно и другой газовой среды при нагреве изделия и проведении реакции СВС позволяет регулировать состав и парциальное давление адсорбируемых компонентов и добиваться получения покрытий оптимального качества на изделиях с различными характеристиками массы, форм-фактора и условий применения.

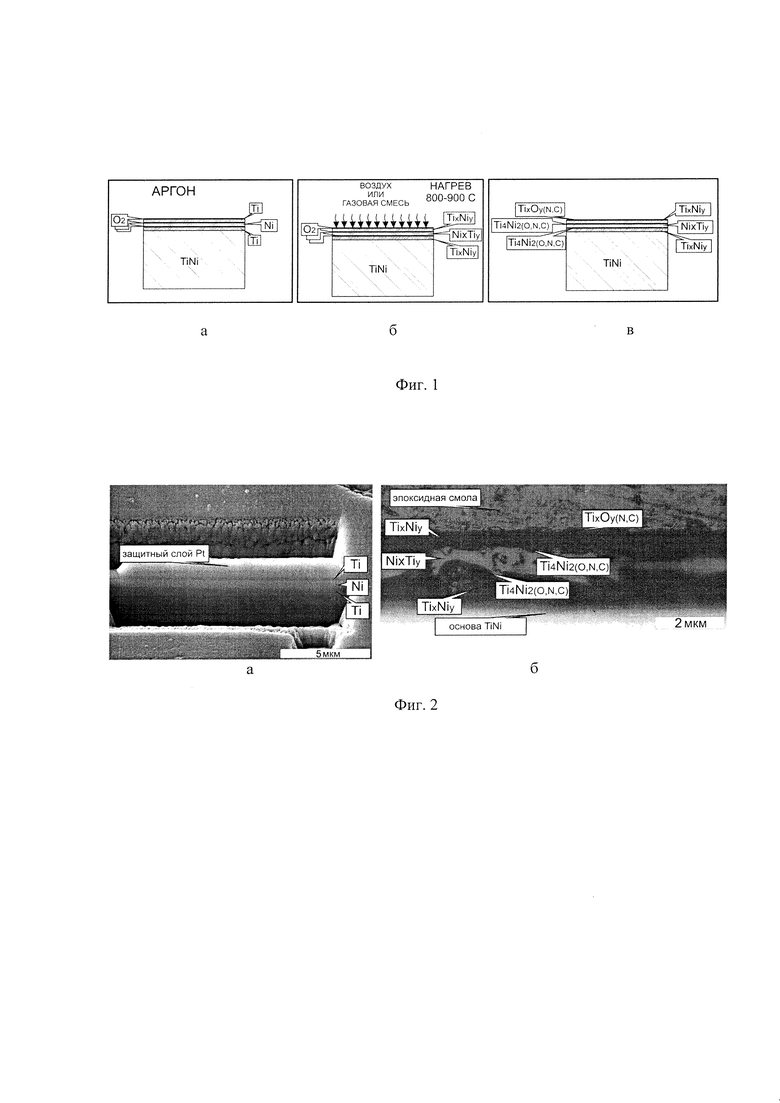

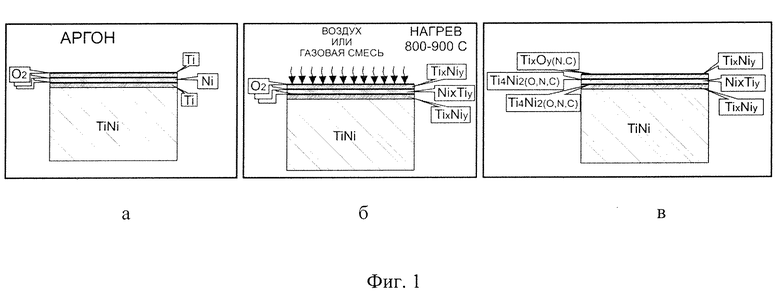

Изобретение поясняется иллюстрациями фиг. 1-2. На фиг. 1 представлена схема напыления слоев Ti-Ni-Ti и результатов синтеза слоистого покрытия на подложке из TiNi. На фиг. 2 представлены микрофотографии образцов TiNi: а - вырезанная ионным пучком ламель со слоем платины, защищающим напыленные слои Ti-Ni-Ti; б - поперечный шлиф образца TiNi с синтезированным покрытием.

Способ получения антикоррозионного покрытия на изделиях из монолитного никелида титана включает нанесение путем ионно-плазменного напыления ряда защитных слоев субмикронной толщины. На изделие последовательно наносят три чередующихся слоя титана, никеля и вновь титана. Толщину наносимых слоев выбирают в интервале 0,4-0,6 мкм, причем слои наносят в аргоновой атмосфере при давлении от 0.05 до 10-1 Па. После этого проводят нагрев изделия до температуры, достаточной для инициирования процесса реакции самораспространяющегося высокотемпературного синтеза (СВС). Оптимальная температура нагрева составляет 800-900°С, время нагрева - от 20 до 40 с. Нагрев производят в воздушной среде или в иной газовой среде, преимущественно содержащей равные количества азота и аргона.

Перед напылением производят стандартную подготовку поверхности путем ее травления ионным пучком аргоновой плазмы в вакууме не менее 10-5 Па. Образец подогревают до температуры близкой к 200°С. Затем производят последовательное ионно-плазменное напыление с использованием мишеней из титана и никеля. Напыляемые слои имеют толщину 0,4-0,6 мкм, причем они абсорбируют остаточные примеси кислорода (фиг. 1, а).

После напыления и остывания образец извлекают из вакуумной камеры и нагревают, используя индукционный нагрев или печь сопротивления. Температуру нагрева на поверхности поддерживают в диапазоне 800-900°С, время нагрева составляет от 20 до 40 секунд. Нагрев осуществляют на воздухе или в смеси аргона и азота в соотношении 1/1. Для покрытия дефицита углерода возможна добавка метана.

Благодаря нагреву в трехслойном покрытии Ti-Ni-Ti самопроизвольно проходит экзотермическая реакция синтеза интерметаллидов TixNiy, TiyNix, абсорбирующих из газовой смеси азот, кислород и углерод, как показано на фиг. 1, б. В результате синтеза и одновременного взаимодействия синтезированного слоя с атмосферой трехслойное покрытие превращается в шестислойное (фиг. 1, в). Напыленные слои Ti и Ni превращаются в слои интерметаллидов по составу близкие к соединениям Тi2Ni и ТiNi3 соответственно. Так как синтез проводится в газовой среде, внешняя поверхность напыленного слоя Ti насыщается примесями кислорода, азота и углерода, благодаря чему формируется слой оксикарбонитридов титана TiO2(N,C). На межфазных границах Ti-Ni по той же причине формируются слои оксикарбонитридов никелида титана TixNiy(O,N,C) толщиной 0,1-0,2 мкм.

Пример реализации

Полированную подложку из сплава никелида обезжирили и подготовили к напылению путем ионного травления в вакуумной камере с вакуумом 10-5 Па. Образец подогрели до температуры 200°С и произвели последовательное ионно-плазменное напыление трехслойного покрытия Ti-Ni-Ti с использованием мишеней из титана и никеля. Напыленная слоистая структура видна на микрофотографии фиг. 2а. После охлаждения образец выгрузили из вакуумной камеры и произвели его нагрев в печи сопротивления на воздухе при температуре 900°С.

В результате нагрева трехслойного покрытия между слоями титана и никеля самопроизвольно прошла экзотермическая реакция синтеза, о чем свидетельствует изменившаяся форма границ между слоями. Благодаря экзотермическому эффекту реакции продукты синтеза приблизились к состоянию расплава. При этом ровные межфазные границы приобрели черты турбулентного перемешивания (фиг. 2б). Полному перемешиванию препятствовали пограничные слои оксикарбонитридов TixNiy(O,N,C), образовавшиеся в процессе захвата кислорода, азота и углерода из воздуха. На основе под расплавлеными слоями сформировалась пленка оксинитридов никелида титана TixNiy(O,N). На поверхности наружного слоя титана сформировался слой оксинитрида титана TiO2(N).

Предлагаемый способ имеет преимущества в сравнении с прототипом в том, что не требует переплава нанесенного покрытия особенно затрудненного при сложной форме изделия, а использует для расплавления покрытия выделяемое в ходе реакции синтеза тепло. Число слоев ограничено тремя, в то время как в прототипе число слоев достигает 10. Предлагаемое решение обеспечивает надежную диффузионную связь покрытия с основой. Формирующиеся в ходе кристаллизации расплавленных слоев металла оксинитридные TiO2(N), TixNiy(O,N) или оксикарбонитридные TixNiy(O,N,C) слои являются надежным барьером, предотвращающим взаимодействие основы с коррозионной средой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ МОНОЛИТНОГО НИКЕЛИДА ТИТАНА | 2020 |

|

RU2751704C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛИДА ТИТАНА МЕТОДОМ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА | 2021 |

|

RU2771150C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ МОНОЛИТНОГО НИКЕЛИДА ТИТАНА | 2022 |

|

RU2790346C1 |

| Способ получения биосовместимого пористого материала с антибактериальным эффектом | 2022 |

|

RU2815650C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРИСТОГО НИКЕЛИДА ТИТАНА | 2007 |

|

RU2356966C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2017 |

|

RU2651846C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННО-СТОЙКОГО БИОСОВМЕСТИМОГО ПОКРЫТИЯ ИЗ НИТРИДА ТИТАНА МЕТОДОМ МАГНЕТРОННОГО НАПЫЛЕНИЯ НА ИЗДЕЛИИ ИЗ БИОРАЗЛАГАЕМОГО СПЛАВА НА ОСНОВЕ МАГНИЯ | 2022 |

|

RU2784152C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОГО ПОРИСТОГО СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2022 |

|

RU2796898C1 |

| БИОСОВМЕСТИМЫЙ МАТЕРИАЛ | 2017 |

|

RU2668128C1 |

| Способ аддитивного производства пористых имплантатов из никелида титана с управляемыми механическими характеристиками и биосовместимостью | 2024 |

|

RU2835297C1 |

Изобретение относится к металлургии, конкретно к защитным покрытиям для медицинских имплантатов из никелида титана и может применяться при создании эндопротезов с увеличенным сроком службы. Способ получения антикоррозионного покрытия на изделиях из монолитного никелида титана включает нанесение путем ионно-плазменного напыления ряда защитных слоев субмикронной толщины. Покрытие формируют в два этапа, на первом этапе на изделие путем ионно-плазменного напыления последовательно наносят три чередующихся слоя титана, никеля и вновь титана, а на втором этапе проводят нагрев изделия до температуры, достаточной для инициирования процесса реакции самораспространяющегося высокотемпературного синтеза. Толщину наносимых слоев выбирают в интервале 0,4-0,6 мкм, причем слои наносят при давлении от 0,05 до 0,1 Па. Температуру нагрева выбирают в интервале 800-900°С, а время нагрева выбирают в пределах 20-40 с. Нагрев производят в воздушной среде или в специальной газовой среде. Техническим результатом изобретения является упрощение процедуры формирования антикоррозионного покрытия и увеличение прочности связи покрытия с основой. 1 пр., 2 ил.

Способ получения антикоррозионного покрытия на изделиях из монолитного никелида титана, включающий нанесение путем ионно-плазменного напыления ряда защитных слоев субмикронной толщины, отличающийся тем, что ионно-плазменным напылением последовательно наносят три чередующихся слоя титана, никеля и титана, при этом толщину наносимых слоев выбирают в интервале 0,4-0,6 мкм, слои наносят в аргоновой атмосфере при давлении от 0,05 до 0,1 Па, затем проводят нагрев изделия до температуры, достаточной для инициирования процесса реакции самораспространяющегося высокотемпературного синтеза, в интервале 800-900°С в течение 20-40 с, причем нагрев выполняют в воздушной среде или в газовой среде, содержащей равные количества азота и аргона.

| B.C | |||

| Мухин | |||

| Методология создания покрытий с повышенными эксплуатационнвми свойствами и технологии их нанесения на лопатки газотурбинных двигателей | |||

| Вестник УГАТУ | |||

| Машиностроение | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

| Берлин Е.В | |||

| Ионно-плазменные процессы в тонкопленочной технологии | |||

| Москва: Техносфера, 2010 | |||

| - С | |||

| Накладной висячий замок | 1922 |

|

SU331A1 |

| НИЗКОЭМИССИОННОЕ ПРОЗРАЧНОЕ ПОКРЫТИЕ С ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ И ОКОННОЕ СТЕКЛО С ЭТИМ ПОКРЫТИЕМ | 1998 |

|

RU2132406C1 |

| RU | |||

Авторы

Даты

2020-07-21—Публикация

2019-07-04—Подача