Изобретение относится к области аддитивного производства, а именно к технологии селективного лазерного плавления (SLM) для создания пористых изделий из сплавов на основе никелида титана (TiNi). Данное техническое решение предназначено для изготовления биомедицинских имплантатов с контролируемыми механическими свойствами и пористостью, что обеспечивает их биосовместимость и соответствие требованиям к структурной совместимости с костными тканями человека.

Известен способ получения сплава TiNi с переменным химическим составом с помощью аддитивных технологий (патент RU 2808118, B22F 10/22, B22F 3/105, B33Y 10/00, C22C 1/04, опубл. 23.11.2023 г.). Изобретение относится к порошковой металлургии, в частности к получению изделий из порошков сплавов системы TiNi, с использованием аддитивных технологий. Может использоваться для получения изделий из сплавов системы TiNi с эффектом памяти формы. Изделие формируют послойно методом селективного лазерного плавления с обеспечением градиента химического состава в соответствии с моделью. Слои группируют по химическому составу для формирования двух зон. Первую группу слоев изготавливают из порошка сплава системы TiNi с содержанием никеля 50-50,5 ат.%, вторую группу слоев - из порошка сплава системы TiNi с содержанием никеля 50,65-50,75 ат.%, полученного путем смешивания порошка Ni с размером частиц 7-30 мкм с порошком сплава TiNi. Осуществляют последовательное изготовление групп слоев изделия попеременно из порошков разных составов с заданными параметрами выращивания, при этом сначала выращивают первую зону из группы слоев заданного химического состава, а затем формируют вторую зону из группы слоев, отличающихся составом от слоев первой зоны. Процесс повторяют до формирования изделия, состоящего из чередующихся слоев с различным химическим составом. Обеспечивается получение изделий с переменным химическим составом и различными температурами фазового перехода в разных частях изделия.

В известном способе толщина слоев с различным химическим составом не превышает 0,2 мм. Данное ограничение затрудняет создание изделий с более выраженными и функционально значимыми градиентами химического состава, что может снизить адаптацию материала к требованиям различных температурных условий или нагрузок. Способ включает добавление циркония для создания зон с различными температурными интервалами фазовых превращений, однако добавление циркония снижает обратимую деформацию сплава, что ограничивает возможности применения материала в изделиях с эффектом памяти формы, особенно если требуется высокая степень обратимости деформации. Для достижения нужных характеристик в способе используются режимы с высокой плотностью энергии (более 200-250 Дж/мм3), что может привести к перегреву образцов, нестабильности ванн расплава, короблению детали, деформации или искривлению обрабатываемой поверхности, создавая риск невозможности завершения процесса печати, что уменьшает предсказуемость и надежность производства изделий.

Известен способ получения сплава TINI с прогнозируемыми свойствами с помощью аддитивных технологий (патент RU 2772811, B22F 3/105, C22C 1/04, B33Y 10/00, B33Y 70/00, C22C 19/03, C22C 14/00, опубл. 25.05.2022 г.). Изобретение относится к области аддитивных технологий, в частности получения изделий из сплавов системы TiNi, обладающих эффектом памяти формы, методами аддитивных технологий, известных также под термином 4D-печать. Способ аддитивного производства сплавов системы TiNi включает обеспечение порошка сплава системы TiNi, определение точного химического состава порошка и его температуры мартенситных превращений, загрузку порошка в установку селективного лазерного плавления и проведение селективного лазерного плавления с получением сплава. Обеспечивают порошок сплава TiNi с содержанием никеля от 50,6 до 51,5 ат.% и с размером частиц от 15 до 53 мкм, селективное лазерное плавление с получением сплава проводят с обеспечением дистанции между проходами лазера 0,04-0,12 мм, толщины слоя 0,03 мм, скорости сканирования 300-1250 мм/с, мощности лазера от более 200 до 250 Вт и плотности энергии при лазерном плавлении не более 200 Дж/мм3, причем селективное лазерное плавление проводят дважды по той же геометрии сканирования, а вышеуказанные параметры проведения селективного лазерного плавления выбирают в зависимости от требуемых температур мартенситного превращения сплава. Обеспечивается получение бездефектных образцов сплава с прогнозируемыми составом и температурами мартенситных превращений методом селективного лазерного плавления.

Предложенный способ не предполагает значительных изменений параметров печати в процессе для создания зон с разными характеристиками, что сужает возможности адаптации материала под различные механические или термические нагрузки, ограничивая использование материала в изделиях, где важен градиентный переход свойств.

Известен способ замещения дефекта диафиза большеберцовой кости индивидуальным имплантатом (патент RU 2827671, A61B 17/56, A61F 2/28, опубл. 01.10.2024 г.). Способ замещения дефекта диафиза большеберцовой кости индивидуальным имплантатом реализуют с использованием шаблона для резекции костной ткани, Г-образной ударной накладки, примерочного шаблона-имплантата, Z-образного шаблона-кондуктора и индивидуального имплантата для замещения дефекта диафиза большеберцовой кости, при этом примерочный шаблон-имплантата выполнен из проксимального и дистального компонентов, пинов. Дистальный компонент выполнен с ножкой для контроля глубины канала в дистальном отделе кости, с меткой, отверстиями под пины, зубчатой частью и выемкой под проксимальный компонент. Проксимальный компонент выполнен с ножкой, меткой, отверстиями под пины, зубчатой частью, пазом под зубчатую часть дистального компонента и пазом под нижнюю часть дистального компонента. Индивидуальный имплантат для замещения дефекта диафиза большеберцовой кости выполнен путем 3D-печати методом прямого лазерного спекания из титанового порошка на основе результатов компьютерной томографии участков костной ткани большеберцовой кости и состоит из проксимальной и дистальной частей, шпонки, кортикальных винтов, фиксирующих винтов и уплотняющих валиков-демпферов. Фиксирующие винты выполнены с поперечными отверстиями под уплотняющие валики-демпферы. Проксимальная часть выполнена в виде корпуса c ножкой для фиксации в большеберцовой кости, с отверстиями для фиксации кортикальными винтами, с меткой, пазом для фиксации верхней части дистальной части, пазом для фиксации нижней части дистальной части, прорезью для шпонки, поперечными отверстиями под фиксирующие винты. Дистальная часть выполнена в виде корпуса с ножкой для фиксации в большеберцовой кости, меткой, зубчатыми выступами для нижней части проксимальной части, для фиксации Г-образной ударной накладки, прорезью для фиксации шпонки, пазом под нижнюю часть проксимальной части, под Г-образную ударную накладку и отверстиями под фиксирующие винты.

Из-за недостаточного контроля над структурой и пористостью в конечном изделии может возникнуть несоответствие механических свойств требованиям к прочности и упругости в различных условиях нагрузки. Процесс печати требует строго контролируемых параметров, таких как мощность лазера и скорость сканирования. При отклонениях от нормы увеличивается вероятность появления дефектов, что снижает предсказуемость конечного результата и усложняет массовое производство изделий.

Известен сплав никеля и титана с высокой усталостной долговечностью и эффектом памяти формы на основе регулирования функциональных элементов, а также способ его изготовления и применения с помощью 4D-печати (патент WO2024178833A1, B22F 10/28, B22F 10/30, B22F 10/50, B33Y 10/00, B33Y 40/00, B33Y 80/00, опубл. 06.09.2024 г.). Способ подготовки к 4D-печати включает четыре этапа, а именно: проектирование модели детали, определение размера функционального элемента, проектирование процесса комбинированной печати больших и малых расплавленных ванн и регулирование функциональных элементов 4D-печати. Никель-титановый сплав с эффектом памяти формы, полученный в настоящем изобретении, обладает хорошей функциональной циклической стабильностью и высокой усталостной долговечностью, может лучше удовлетворять надежности и долговечности при динамической нагрузке и циклической деформации и может широко применяться в областях медицинских инструментов, автомобильной промышленности, аэрокосмической промышленности, строительных водонагревательных изделий и т.д.

Способ предполагает создание и регулирование микроструктуры сплава путем чередования больших и малых расплавленных зон с разной лазерной мощностью, но необходимость точной координации этих зон затрудняет контроль над стабильностью микроструктуры, особенно при мелких ошибках в настройке параметров, что может приводить к дефектам, таким как неоднородное распределение фазы Ti2Ni, что негативно влияет на усталостную прочность и структурную стабильность. Из-за значительных температурных градиентов в процессе плавления и последующего охлаждения образуются остаточные напряжения, которые ускоряют усталостное разрушение, ограничивая применение материала в устройствах с высокой циклической нагрузкой, таких как медицинские имплантаты, где требуется стабильность при многократных деформациях. Способ требует точного поддержания размеров и температуры расплавленных зон, чтобы добиться равномерного распределения фаз и минимизировать микросегрегацию. Малейшие отклонения в этих параметрах могут привести к возникновению дефектов, таких как избыточное осаждение Ti2Ni на границах зерен, что создает дополнительную хрупкость и снижает функциональные свойства сплава при многократных нагрузках.

Известен способ формирования тканеинженерного композита костной ткани и надкостницы для реконструкции нижней челюсти (патент RU 2788898, A61B 17/24, A61F 2/28, опубл. 25.01.2023 г.). Изобретение относится к медицине, а именно к челюстно-лицевой хирургии, и может быть использовано для формирования тканеинженерного композита костной ткани и надкостницы для реконструкции нижней челюсти. Выполняют рентгенологический панорамный снимок нижней челюсти с признаками очага поражения костной ткани. Изготавливают индивидуальные пластиковые 3D прототипы верхней и нижней челюстей пациента. На прототипе нижней челюсти формируют дефект, равный предполагаемому объему резекции костного фрагмента, затем из никелида титана и пластикового прототипа здорового фрагмента моделируют нижнюю челюсть. Проводят моделирование кинематической пары: нижняя челюсть - верхняя челюсть. Модели верхней и нижней челюстей устанавливают в ортогнатическом прикусе. Изделие из никелида титана снимают с прототипа нижней челюсти. В ходе хирургического этапа выполняют резекцию фрагмента нижней челюсти в запланированном объеме. В образовавшийся дефект устанавливают изделие из никелида титана, укрывают его мягкими тканями и ушивают. В течение 9-12 месяцев остеогенный регенерат заполняет проницаемые поры конструкции, минерализуется и структура изделия из никелида титана становится компонентом костного межклеточного матрикса. Способ обеспечивает биометрическое соответствие изделия очагу репаративной регенерации за счет того, что фрагмент тканеинженерного композита костной ткани и надкостницы оптимально замещает пострезекционный дефект нижней челюсти.

В способе не описана возможность регулирования пористости структуры и механических свойств конечного изделия, что может привести к несоответствию свойств имплантата с необходимыми показателями для обеспечения прочности и долговечности, особенно в зонах с высокой нагрузкой и в случае индивидуальных дефектов нижней челюсти у пациента, что снижает возможно персонализации имплантатов. Процесс остеоинтеграции и формирования тканеинженерного композита занимает 9-12 месяцев, что требует длительного времени на реабилитацию пациента и может стать существенным недостатком для пациентов, которым необходима ускоренная регенерация костной ткани.

Известен никель-титановый сплав с памятью формы со стабильной функцией памяти, подходящий для имплантата человеческого тела, а также способ 4D-печати и его применение (патент CN114346259A, Y02P10/25, опубл. 21.03.2023 г.). Никель-титановый сплав с памятью формы получают путем плоской укладки порошка никель-титанового сплава на подложку слой за слоем, предварительного нагрева подложки, введения аргона высокой чистоты, выбора средней мощности и средней скорости сканирования, небольшого увеличения интервала сканирования лазера, чтобы он был больше интервала частиц порошка, и принятия стратегии сканирования, при которой лазерные полосы вращаются на 68-70 градусов через каждый слой печати. Сплав не нуждается в последующей термической обработке, может деформироваться при комнатной температуре, в частности, может восстанавливаться при 37°С человеческого тела, имеет модуль упругости 28-55 ГПа, прочность на сжатие 3300-3420 МПа и прочность на растяжение 700-730 МПа и особенно подходит для использования в качестве имплантата человеческого тела.

Указанный способ печати описывает 100% восстановление формы после 20 тепловых циклов, но в медицинских имплантатах или других устройствах с высокими нагрузками требуется, как правило, значительно больше циклов - до 106. Возможное ухудшение свойств при большем числе циклов ограничивает применение в условиях, где требуется длительная устойчивость к деформации и восстановлению.

Известен способ 4D формовки и изделие из сплава никеля и титана с восстановлением деформации и быстрым реагированием (патент CN112475319A, B33Y 10/00, B33Y 50/02, опубл. 03.08.2021 г.), выбранный в качестве прототипа. Изобретение относится к технической области, связанной с аддитивным производством металлов, и раскрывает способ 4D-формования и продукт элемента из сплава никеля и титана с восстановлением деформации и быстрым реагированием. Способ включает следующие этапы: определение величины деформации и требования к скорости восстановления деформации элемента, который должен быть сформирован; две решетчатые структуры S с различной относительной плотностью строятся путем принятия трехпериодной чрезвычайно малой криволинейной поверхности SA и SB. Формируется решетчатая структура SA и SB. Выполнение расчета булевой разности для удаления тех же внутренних частей в решетчатой структуре для получения оболочечной решетчатой структуры; корректировка решетчатой структуры SA и SB, пока величина деформации и скорость восстановления деформации элемента, который должен быть сформирован, не будут удовлетворены. Трехмерная модель формируется путем селективного плавления лазера, чтобы получить требуемый компонент, который должен быть сформирован. Способ эффективно контролирует качество формования сплава никеля и титана и улучшает скорость реагирования большой деформации и восстановления деформации полученного продукта.

Использование двух решетчатых структур с разной плотностью и трехмерной минимальной криволинейной поверхности требует выполнения булевых операций для создания оболочечной структуры, усложняя процесс моделирования и масштабируемость производства, особенно для крупных или сложных изделий, требующих высоких показателей точности и воспроизводимости. Способ не предусматривает существенного изменения фазового состава для обеспечения различных температур фазовых переходов, что ограничивает возможность адаптации материала к различным эксплуатационным требованиям и условиям, снижая универсальность для применения в устройствах с разными температурными режимами.

Технический результат заключается в разработке способа аддитивного производства пористых имплантатов из сплавов на основе никелида титана (TiNi) с предсказуемыми механическими характеристиками и биосовместимостью, подходящих для применения в реконструктивной хирургии костных тканей. Способ позволяет управлять пористостью и механическими характеристиками имплантатов, обеспечивая их соответствие требованиям к структурной совместимости с костной тканью пациента.

Технический результат достигается тем, что способ аддитивного производства пористых имплантатов из никелида титана с управляемыми механическими характеристиками и биосовместимостью, включающий процесс селективного лазерного плавления (SLM) для построения изделий слой за слоем с использованием порошка никелида титана, отличающийся тем, что порошок никелида титана предварительно подвергают воздушно-центробежной классификации и пневмоциркуляционному измельчению, используют пористую решетку с заданной вариативной пористостью от 35% до 52%, регулируя при этом радиус ячеек сетки от 0,25 до 0,40 мм, высоту ячейки сетки от 0,5 до 0,8 мм, и радиус нити сетки от 25 до 32 мкм, используя оптимизированные параметры лазерного воздействия при мощности лазера от 135 до 165 Вт, скорости сканирования 1000 мм/с и расстояния между точками плавления 0,012 мм.

Изобретение поясняется чертежами:

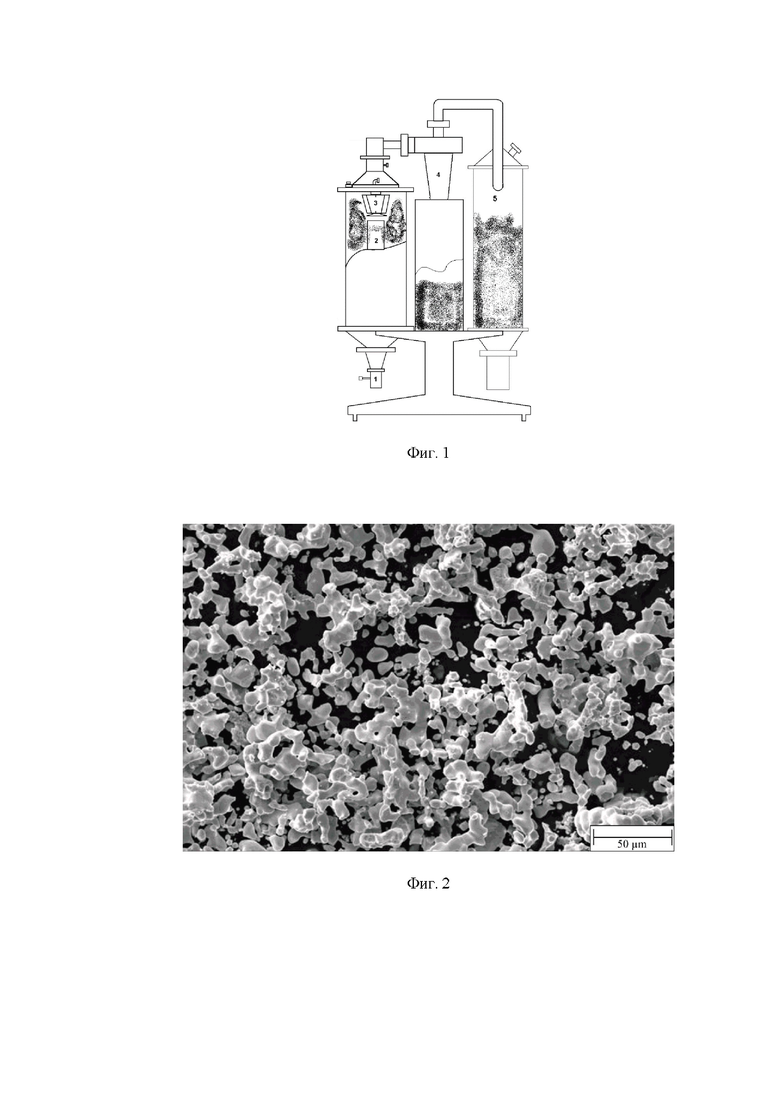

Фиг. 1 - схематическое изображение установки пневмоциркуляционной активации (ПЦА): бункер выгрузки порошка (1), центральная циркуляционная труба (2), высокоскоростной (до 8000 об/мин) ротор блока высокоскоростного центробежного классификатора (ВЦК) (3), циклон (4), фильтр (5).

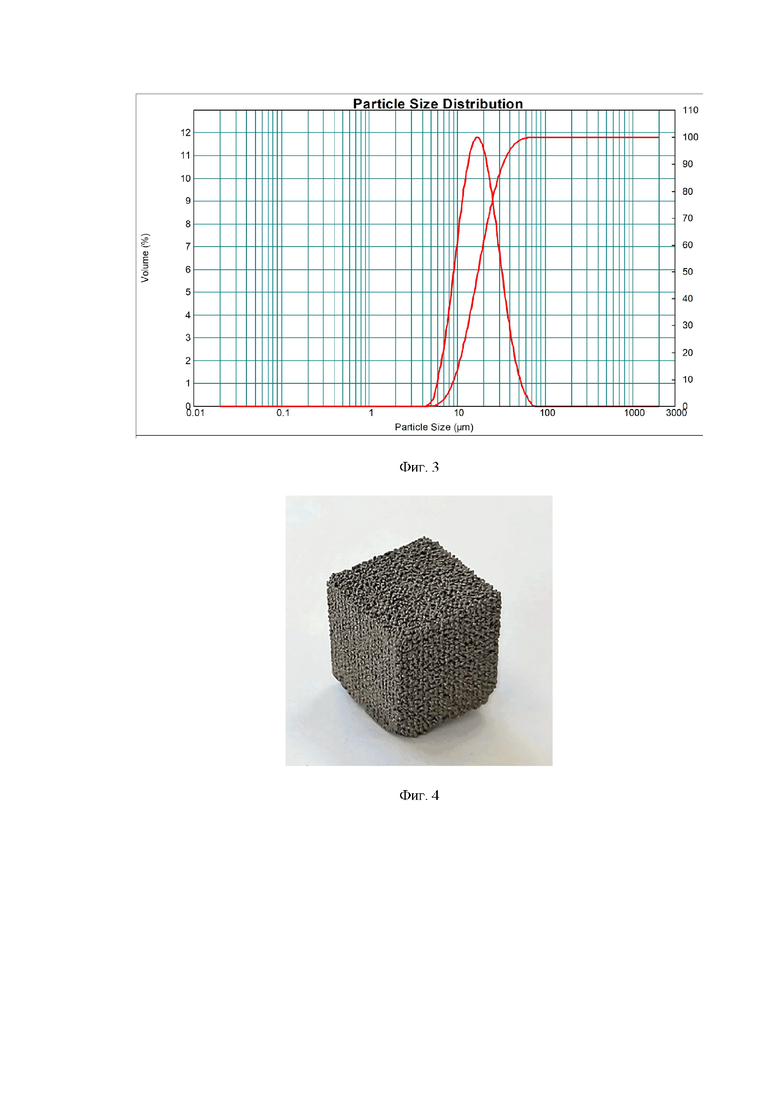

Фиг. 2 - СЭМ (сканирующая электронная микроскопия) изображения никелид титанового порошка после пневмоциркуляционного измельчения и классификации.

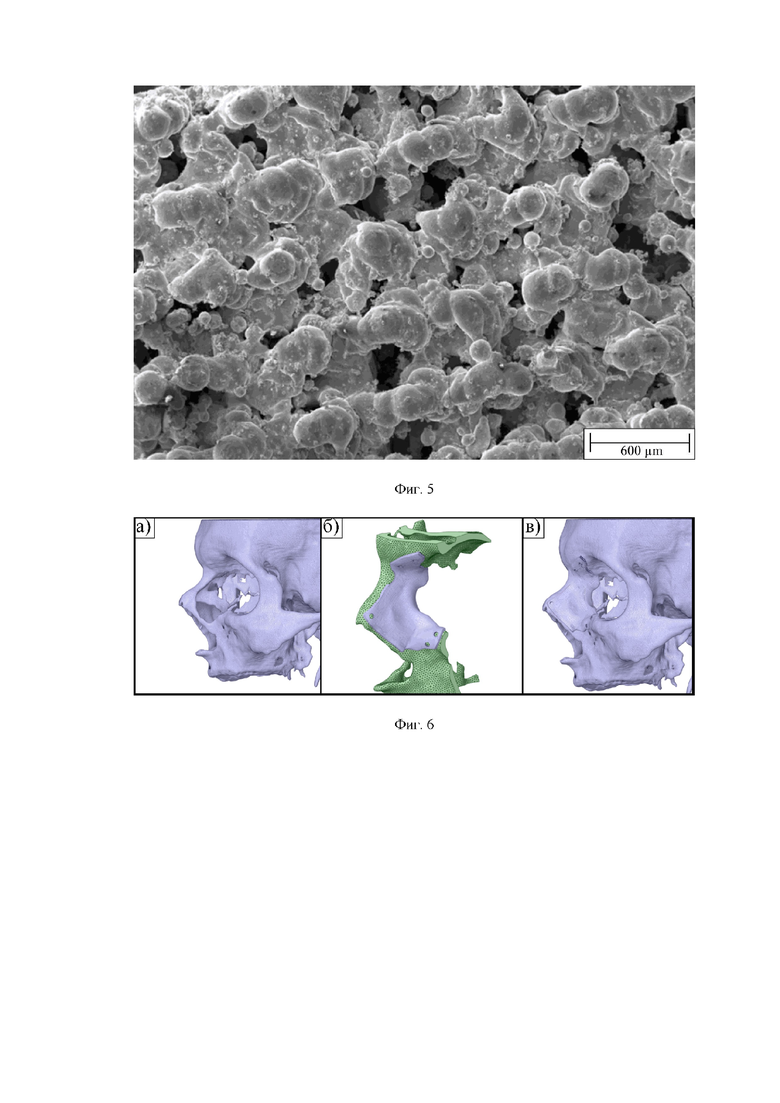

Фиг. 3 - гранулометрический состав никелид титанового порошка после пневмоциркуляционного измельчения и классификации.

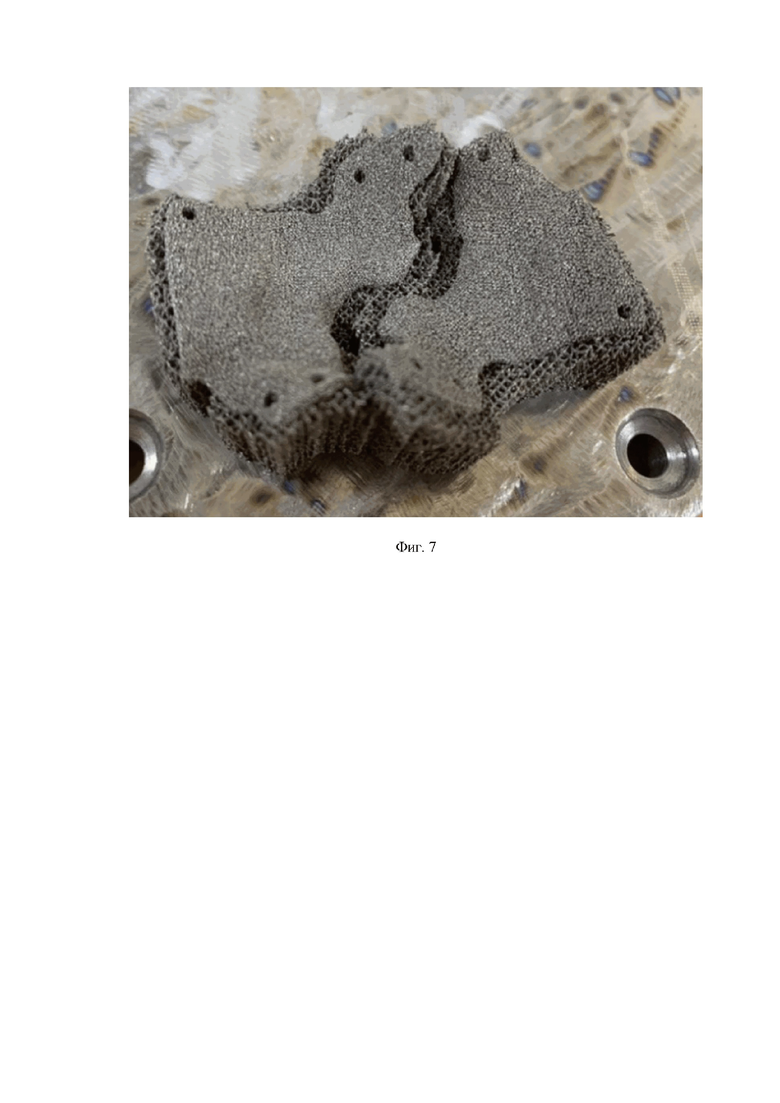

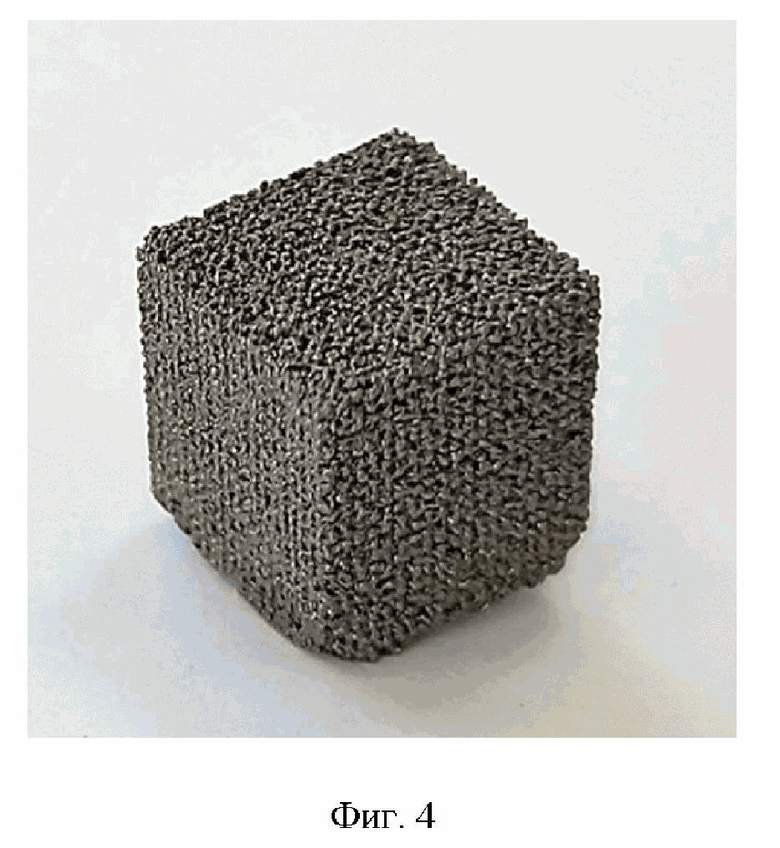

Фиг. 4 - фотография образца, полученного селективным лазерным плавлением из никелид титанового порошка после пневмоциркуляционного измельчения и классификации.

Фиг. 5 - СЭМ изображения образцов TiNi после печати методом SLM.

Фиг. 6 - модель черепа с дефектом переносицы (а), твердотельная модель костного дефекта с моделью импланта (б) и модель черепа совмещенная с моделью импланта (в).

Фиг. 7 - напечатанный методом SLM образец индивидуального 3D-импланта из никелида титана.

Использование метода селективного лазерного плавления (SLM) с оптимизированными параметрами процесса, включая мощность лазера, скорость сканирования и размер ячеек пористой структуры. Это обеспечивает получение изделий с заданной пористостью, контролируемым распределением частиц и микроструктурой, что способствует повышению биосовместимости и адаптивности имплантата к механическим нагрузкам. Дополнительно, методика предварительной подготовки порошка, включающая воздушно-центробежную классификацию и пневмоциркуляционное измельчение, позволяет улучшить форму и гранулометрический состав частиц, что положительно влияет на качество печати и механические характеристики конечного изделия, таким образом решая проблему получения индивидуализированных пористых имплантатов с высокой механической прочностью, модулем упругости, близким к значениям костной ткани, и повышенной биосовместимостью для их безопасного и эффективного использования в реконструктивной хирургии.

Решение технической задачи достигается за счет применения метода аддитивного производства, использующего селективное лазерное плавление (SLM) для создания пористых имплантатов из сплава никелида титана (TiNi) с биомеханической совместимостью и заданной пористостью, обеспечивающей высокую прочность и биосовместимость.

Для изготовления имплантатов используется порошок никелида титана Ti45Ni55, прошедший специальную подготовку, включающую воздушно-центробежную классификацию и пневмоциркуляционное измельчение. Дополнительная обработка позволяет получить порошок с узким распределением частиц и более сферической формой, что улучшает его сыпучесть и равномерность порошкового слоя.

Порошок формируется в слои, из которых создается пористая структура. Установка для 3D-печати выполняет плавление слоев, используя оптимизированные параметры лазерного воздействия, такие как мощность лазера (135-165 Вт), скорость сканирования (1000 мм/с), расстояние между точками плавления (0,012 мм) и толщину слоя порошка. В процессе печати поддерживается радиус ячеек сетки в пределах 0,25-0,40 мм, высота ячейки сетки - 0,5-0,8 мм, и радиус нити сетки - 25-32 мкм, что позволяет контролировать пористость на уровне 35-52%.

Полученные образцы имеют вариативную пористость (от 35% до 52%), что позволяет контролировать механические свойства, такие как предел прочности на сжатие (от 21,6 до 169 МПа) и модуль Юнга (от 0,9 до 5,3 ГПа), что обеспечивает соответствие имплантатов требованиям к механической прочности и биомеханической совместимости с костной тканью человека.

Полученные образцы демонстрируют деформационные свойства, сходные с трабекулярной костью, что снижает риск экранирования напряжений на границе раздела кость-имплантат и позволяет добиться оптимального интеграционного эффекта.

Используемый метод позволяет получать образцы TiNi с фазовым составом, содержащим TiNi (B2), TiO и вторичную фазу Ti4Ni2O. Снижение мощности лазера до 135 Вт позволяет достичь более равномерного распределения кальция и микроскопических частиц на поверхности пор, способствуя повышению биосовместимости и механической прочности. Элементный анализ подтверждает наличие равномерно распределенных элементов Ti, Ni, O и Ca на поверхности.

Способ обеспечивает возможность создания индивидуализированных имплантатов по данным компьютерной томографии пациента. Имплантаты моделируются на основе геометрии костного дефекта с помощью твердотельного моделирования, что позволяет точно воспроизвести форму и размеры пораженного участка кости. Имплантаты изготавливаются с использованием режимов печати, оптимизированных для получения структур с заданной пористостью и механическими характеристиками, что обеспечивает стабильное взаимодействие имплантата с окружающей тканью.

Далее приведен пример реализации изобретения.

Осуществление предлагаемого способа заключается в последовательной подготовке и обработке порошка никелида титана (TiNi) с использованием технологии селективного лазерного плавления (SLM) для создания пористых имплантатов с биомеханической совместимостью и высокой точностью воспроизведения формы.

Для реализации способа используется порошок никелида титана с содержанием никеля 55 ат.%. Порошок проходит многоступенчатую обработку, включая воздушно-центробежную классификацию и пневмоциркуляционное измельчение, что позволяет добиться узкого распределения частиц по размеру (около 30 мкм) и сферической формы частиц, что обеспечивает равномерное распределение порошка и высокую сыпучесть при послойной укладке, что важно для формирования равномерного слоя при SLM.

Вариантами подготовки порошка могут быть применение более мелких фракций с размером частиц от 15 мкм или использование смешанных фракций для создания многоуровневой пористости в конечном изделии.

Метод SLM осуществляется с определенными параметрами печати, обеспечивающими необходимую пористость и механическую прочность: мощность лазера в диапазоне 135-165 Вт, скорость сканирования 1000 мм/с, шаг между проходами лазера 0,012 мм, радиус ячейки сетки 0,25-0,40 мм и радиус нити сетки 25-32 мкм. Оптимизация данных параметров позволяет управлять пористостью конечного изделия, которая может варьироваться от 35% до 52%.

В процессе печати образуется взаимосвязанная пористая структура, обеспечивающая механические характеристики, сходные с трабекулярной костной тканью, что снижает риск эффекта экранирования напряжений на границе кость-имплантат, улучшая биомеханическую совместимость и долговечность имплантата.

Вариантами реализации могут быть различные топологии пор (сферические, ячеистые, сетчатые структуры) и адаптация их к различным требованиям биомеханической совместимости.

Использование заданных режимов SLM позволяет получать образцы с основными фазами TiNi (B2), TiO и Ti4Ni2O, улучшая механические свойства материала, обеспечивая оптимальную твердость и прочность при воздействии на образец внешних нагрузок. Возможно получение и других фаз, таких как мартенситная В19', путем изменения энергетической плотности или добавления легирующих элементов, что позволит адаптировать имплантаты для применения в условиях повышенных нагрузок.

Последовательность операций для получения пористого образца предложенным способом:

1. Исходный порошок никелида титана (Ti45Ni55) подвергается воздушно-центробежной классификации, чтобы отделить мелкие частицы. Затем порошок подвергается пневмоциркуляционному измельчению, обеспечивая сферическую форму частиц и их равномерное распределение по размеру.

2. С использованием средств компьютерной томографии, твердотельного геометрического моделирования и подходов реверс-инжиниринга создается цифровой двойник костного дефекта. На основе модели дефекта создается компьютерная модель костного импланта. Затем модель переводится в stl-формат для 3D-печати методом SLM.

3. Порошок автоматически укладывается в установке SLM послойно, каждый слой имеет толщину, соответствующую выбранному шагу между проходами лазера (0,012 мм). Процесс печати осуществляется с применением лазера мощностью 135-165 Вт, что позволяет избежать перегрева и разрушения структуры.

4. При печати имплантатов задаются параметры ячеек сетки для достижения требуемой пористости. Так, при радиусе ячеек сетки 0,30 мм и радиусе нити сетки 29 мкм достигается пористость в пределах 44%, а при радиусе ячеек 0,25 мм и радиусе нити сетки 25 мкм пористость составляет 35%. Выбранные параметры позволяют изготавливать изделия с оптимальными механическими свойствами, приближенными к трабекулярной кости человека.

5. После завершения печати проводятся тесты на механическую прочность и фазовый анализ. Тесты на сжатие показывают, что образцы с пористостью 35% имеют предел прочности на сжатие до 169 МПа, а образцы с пористостью 52% - 21,6 МПа.

Для достижения нужных механических характеристик возможно варьирование параметров мощности лазера и толщины слоя, позволяя получать изделия с различными фазами (например, Ti4Ni2O, которые улучшают прочностные характеристики).

Список источников

1. Патент RU 2808118, B22F 10/22, B22F 3/105, B33Y 10/00, C22C 1/04, опубл. 23.11.2023 г.).

2. Патент RU 2772811, B22F 3/105, C22C 1/04, B33Y 10/00, B33Y 70/00, C22C 19/03, C22C 14/00, опубл. 25.05.2022 г.

3. Патент RU 2827671, A61B 17/56, A61F 2/28, опубл. 01.10.2024 г.

4. Патент WO2024178833A1, B22F 10/28, B22F 10/30, B22F 10/50, B33Y 10/00, B33Y 40/00, B33Y 80/00, опубл. 06.09.2024 г.

5. Патент RU 2788898, A61B 17/24, A61F 2/28, опубл. 25.01.2023 г.

6. Патент CN114346259A, Y02P10/25, опубл. 21.03.2023 г.

7. Патент CN112475319A, B33Y 10/00, B33Y 50/02, опубл. 03.08.2021 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОГО ЛАЗЕРНОГО СИНТЕЗА СВЕРХУПРУГИХ ЭНДОДОНТИЧЕСКИХ ИНСТРУМЕНТОВ ИЗ НИКЕЛИДА ТИТАНА | 2022 |

|

RU2792335C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА TiNi С ПЕРЕМЕННЫМ ХИМИЧЕСКИМ СОСТАВОМ С ПОМОЩЬЮ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2022 |

|

RU2808118C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА TINI С ПРОГНОЗИРУЕМЫМИ СВОЙСТВАМИ С ПОМОЩЬЮ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2021 |

|

RU2772811C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ СПЛАВОВ СФЕРИЧЕСКОЙ ФОРМЫ НА ОСНОВЕ НИКЕЛИДА ТИТАНА ДЛЯ ПРИМЕНЕНИЯ В АДДИТИВНЫХ ТЕХНОЛОГИЯХ | 2021 |

|

RU2779571C2 |

| Способ получения порошка на основе алюминия для 3D печати | 2021 |

|

RU2754258C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОПОРИСТЫХ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ СЛОЖНОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2023 |

|

RU2820145C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2020 |

|

RU2732716C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА С ВЫСОКОТЕМПЕРАТУРНЫМ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ НА ОСНОВЕ НИТИНОЛА | 2022 |

|

RU2794908C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ИМПЛАНТАТОВ НА ОСНОВЕ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2017 |

|

RU2673795C2 |

| Способ изготовления детали типа шлиц-шарнир методом селективного лазерного сплавления металлического порошка титанового сплава | 2023 |

|

RU2825235C1 |

Изобретение относится к области аддитивного производства. Предложен способ аддитивного производства пористых имплантатов из никелида титана с управляемыми механическими характеристиками и биосовместимостью, включающий процесс селективного лазерного плавления (SLM) для построения изделий слой за слоем с использованием порошка никелида титана, при котором порошок никелида титана предварительно подвергают воздушно-центробежной классификации и пневмоциркуляционному измельчению, используют пористую решетку с заданной вариативной пористостью от 35% до 52%, регулируя при этом радиус ячеек сетки от 0,25 до 0,40 мм, высоту ячейки сетки от 0,5 до 0,8 мм и радиус нити сетки от 25 до 32 мкм, используя оптимизированные параметры лазерного воздействия при мощности лазера от 135 до 165 Вт, скорости сканирования 1000 мм/с и расстояния между точками плавления 0,012 мм. Изобретение обеспечивает спсоб аддитивного производства пористых имплантатов из сплавов на основе никелида титана (TiNi), который позволяет управлять пористостью и механическими характеристиками имплантатов, обеспечивая их соответствие требованиям к структурной совместимости с костной тканью пациента. 7 ил.

Способ аддитивного производства пористых имплантатов из никелида титана с управляемыми механическими характеристиками и биосовместимостью, включающий процесс селективного лазерного плавления (SLM) для построения изделий слой за слоем с использованием порошка никелида титана, отличающийся тем, что порошок никелида титана предварительно подвергают воздушно-центробежной классификации и пневмоциркуляционному измельчению, используют пористую решетку с заданной вариативной пористостью от 35% до 52%, регулируя при этом радиус ячеек сетки от 0,25 до 0,40 мм, высоту ячейки сетки от 0,5 до 0,8 мм и радиус нити сетки от 25 до 32 мкм, используя оптимизированные параметры лазерного воздействия при мощности лазера от 135 до 165 Вт, скорости сканирования 1000 мм/с и расстояния между точками плавления 0,012 мм.

| Марченко Е.С., Гордиенко И.И., Козулин А.А., Байгонакова Г.А., Борисов С.А., Гарин А.С., Черный С.П., Чойнзонов Е.Л., Кульбакин Д.Е | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сибирский журнал клинической и экспериментальной медицины | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| СПОСОБ ПРЯМОГО ЛАЗЕРНОГО СИНТЕЗА СВЕРХУПРУГИХ ЭНДОДОНТИЧЕСКИХ ИНСТРУМЕНТОВ ИЗ НИКЕЛИДА ТИТАНА | 2022 |

|

RU2792335C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА TiNi С ПЕРЕМЕННЫМ ХИМИЧЕСКИМ СОСТАВОМ С ПОМОЩЬЮ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2022 |

|

RU2808118C2 |

| СПОСОБ АДДИТИВНОГО ФОРМИРОВАНИЯ ИЗДЕЛИЙ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2022 |

|

RU2800693C1 |

Авторы

Даты

2025-02-24—Публикация

2024-11-19—Подача