Изобретение относится к металлургии, конкретно к технологии получения пористых металлических материалов, и может использоваться в медицинской имплантологии.

Пористые сплавы на основе никелида титана получают все большее распространение в медицине благодаря их высокой биосовместимости, обусловленной химической инертностью, развитой поверхностью и сходством с живыми тканями по механическим свойствам. В качестве имплантатов пористые сплавы на основе никелида титана способны замещать фрагменты костей, хрящей и других каркасных образований /Медицинские материалы и имплантаты с памятью формы. Гюнтер В.Э., Дамбаев Г.Ц., Сысолятин П.Г. и др. Томск, изд-во Том. ун-та, 1998. 486 с./ Кроме того, в последнее время пористые имплантаты успешно используются как клеточные инкубаторы для культивирования стволовых клеток, имеющих тенденцию дифференцироваться в клеточные типы тканей взрослого организма и иметь их характерные и функциональные характеристики / James Е. Dennis, Pierre Charbord. Origin and differentiation of human and murine stroma. // Stem Cells. 2003. Vol. 19; №3. P. 220-229./.

Пути дальнейшего совершенствования пористых сплавов в том и другом аспектах применения связаны с оптимизацией их структурных характеристик в направлении повышения эффективности культивации клеточного материала и обеспечения долговечности функционирования имплантата в организме ввиду общей тенденции увеличения продолжительности жизни при любых формах применения имплантатов.

Пористый никелид титана получают двумя основными способами: самораспространяющимся высокотемпературным синтезом (СВС) и диффузионным спеканием (ДС). Различия в технологии приводят к различиям в физико-механических свойствах. Пористый материал, получаемый метом СВС, обладает широким диапазоном коэффициента пористости, в определенной степени пригоден для оптимизации в отношении равномерности структуры и наличия развитой микроструктуры поверхности, способствующей лучшей прорастаемости клеточных структур. Вместе с тем, пористый материал, получаемый методом спекания из порошка никелида титана, обладает сравнительно лучшими механическими свойствами, что связано с меньшим разбросом размеров зерен и перемычек между ними. Однородность структуры способствует более равномерному распределению деформаций и напряжений, исключая появление локальных перенапряжений. Однако, высокие механические свойства не всегда сочетаются с высокой степенью развистости поверхности.

Среди аналогов способу получения пористого сплава на основе никелида титана известен способ самораспространяющегося высокотемпературного синтеза (СВС) /Сплавы с памятью формы в медицине, В.Э. Гюнтер, В.В. Котенко и др. Изд. Томского госуниверситета, г. Томск, 1986, с. 50/. Способ включает следующие основные этапы: формовку шихты из смеси порошков титана, никеля и легирующих элементов в цилиндрической оправке, предварительный подогрев, инициацию реакции СВС и охлаждение. Недостатком известного способа является неполное соответствие структурных характеристик получаемого сплава требованиям высоких темпов прорастания тканями и механической долговечности. Частично задачи ускорения прорастания тканей и повышения прочности и долговечности функционирования имплантата решены в изобретении /Способ получения пористого сплава на основе никелида титана: пат. RU 2566234, МПК С22С 1/08. Гюнтер В.Э., Ходоренко В.Н., Аникеев С.Г. и др./.

Согласно данному способу предложен режим получения пористого сплава, при котором шихту уплотняют до пористости 45-50%, а температуру предварительного подогрева выбирают в пределах 400-450°С. Полученный пористый сплав подвергают химическому травлению в растворе азотной и плавиковой кислот с последующей промывкой. Размеры пор составляют преимущественно от 100 до 200 мкм. Сплав обладает удельной поверхностью порядка 31 мм2/мм3, что способствует эффективному закреплению клеточных структур и последующему заполнению пористого массива культивируемой клеточной тканью.

Тем не менее, несмотря на достигнутый результат, оставляет желать лучшего прочность получаемого пористого сплава, определяемая разбросом размеров структурных элементов и связанной с этим локализацией напряжений и деформаций в «узких местах». Некоторые достижения в направлении повышения прочности, связанные с легированием основной никелид-титановой матрицы, не могут быть рекомендованы для медицинских применений ввиду возможной токсичности. Например, известен способ повышения прочности пористого сплава за счет добавления алюминия /патент РФ №2394112/. Однако, несмотря на механические преимущества, сплав с добавкой алюминия - весьма специфичный материал для использования в имплантологии и данных о биосовместимости таких материалов нет. Более того, известно, что алюминий входит в группу токсичных микроэлементов, его присутствие связывают с различными видами нейропатии и онкологии. /Авцын А.П. и др. Микроэлементозы человека: этиология, классификация, органопатология. - М.: Медицина, 1999, (496 с.,) гл. 8, с. 347-361/. Поэтому такой сплав не может быть рекомендован в свете применения для инкубаторов. Следует ожидать, что локально в области контакта имплантата с культивируемой тканью концентрация алюминия будет недопустимо высокой.

Кроме механической прочности, у продуктов реакционного спекания также оставляет желать лучшего повторяемость характеристик получаемого материала в силу бурно реакционного процесса горения. Альтернативный способ - диффузионное спекание - в силу плавного протекания процесса обеспечивает более тонкое и воспроизводимое управление параметрами материала, в том числе прочностью. В отличие от реакционного спекания, крайним случаем которого выступает СВС, диффузионное спекание не сопровождается трудными в управлении экзотермическими процессами.

Среди наиболее близких к заявляемому известных способов получения пористого сплава на основе никелида титана путем диффузионного спекания может быть приведен способ, описанный в публикации / И.В. Митрофанова, Н.В. Артюхова, Ю.Ф. Ясенчук. Структура и параметры эффекта памяти формы никелида титана, изготовленного диффузионным спеканием // Сборник материалов XIV Российской научной студенческой конференции «ФИЗИКА ТВЕРДОГО ТЕЛА», Томск, Россия. 13-15 мая 2014 г. - С. 67-70./. Способ получения пористого сплава на основе никелида титана включает спекание шихты из порошка никелида титана марки ПВ-Н55Т45С в электровакуумной печи. Исследованные образцы получали при температуре 1270°C и времени выдержки 5-6 мин.

При исследовании физических свойств данного сплава было установлено, что параметры памяти формы сплава, полученного диффузионным спеканием, превосходят аналогичные свойства продукта реакционного спекания. Память формы - основной показатель, определяющий устойчивость материала к деформациям. Если диапазон деформаций не выходит за пределы диапазона памяти формы, имплантат сохраняет прочность. Определяющим фактором в данном случае является преобладание фазы TiNi - до 90%, в то время как в материале, полученном реакционным спеканием, этот показатель колеблется от 20 до 50%. Недостатком известного способа является неполное соответствие комплекса характеристик (пористость, прочность, однородность структуры, удельная поверхность) требованиям оптимального функционирования в качестве инкубатора клеточных структур. Прочность и однородность структуры могут быть избыточными, в то время как пористость и удельная поверхность - недостаточными. Для иллюстрации на фиг. 1 приведена структура диффузионно-спеченного сплава на основе никелида титана из цитируемой выше публикации. Можно видеть, что сплав обладает небольшой пористостью, что приближает его по характеристикам к монолиту. Задача изобретения формулируется как определение режимов диффузионного спекания для получения пористого сплава, превосходящего сплав, получаемый путем СВС как по параметрам прочности и деформируемости, так и по параметрам пористости и удельной поверхности.

Связь между характеристиками процесса диффузионного спекания и параметрами получаемого пористого сплава может быть условно представлена при помощи обобщенных параметров: напряженности режима, прочности получаемого сплава и его качества. Параметр напряженности режима включает такие характеристики, как плотность шихты, температура и продолжительность спекания. Параметр прочности включает такие характеристики, как максимальное напряжение, относительную деформацию, выносливость в циклах. Параметр качества включает такие характеристики, как пористость, удельную поверхность, эффективность прорастания клеточной культуры. Из общетехнических соображений следует, что по мере увеличения напряженности режима спекания прочностные характеристики получаемого сплава возрастают за счет более плотного сплавления структурных элементов. В то же время по мере увеличения напряженности режима спекания мелкие структурные элементы оплавляются, сплав приближается к монолиту, ухудшается его качество с точки зрения использования как имплантата для клеточных культур.

Технический уровень, достигнутый для пористого сплава по вышеупомянутому пат. РФ №2566234, характеризуется значениями предела прочности порядка 128 МПа, удельной поверхности 31 мм2/мм3. До настоящего времени авторам неизвестны технические решения, позволяющие обеспечить такой уровень при осуществлении способа диффузионного спекания. Образцы, получаемые методом ДС, либо имеют недостаточную прочность при «хорошей» пористости, либо обладают недостаточно «хорошей» пористостью при достаточной прочности. Привлекательность нахождения способа, позволяющего сочетать оба преимущества - по прочности и по качеству, состоит, как указано выше, в хорошей воспроизводимости и повторяемости результатов, свойственной методу ДС.

Проведенный выше анализ позволяет сформулировать недостаток цитированного выше известного способа получения пористого сплава на основе никелида титана включающего спекание шихты из порошка никелида титана марки ПВ-Н55Т45С в электровакуумной печи, а именно: недостаточную прочность и долговечность при параметрах пористости, приемлемых для выращивания клеточных культур.

Техническим результатом изобретения является соответственно повышение прочности и долговечности при параметрах пористости, приемлемых для выращивания клеточных культур.

Технический результат достигается тем, что при осуществлении способа получения пористого сплава на основе никелида титана, включающего спекание шихты из порошка никелида титана марки ПВ-Н55Т45С в электровакуумной печи, отличие состоит в том, что шихту уплотняют от насыпного состояния до пористости 65-75%, спекание производят в два этапа с выдержкой между ними, первый этап включает нагрев шихты до температуры 1200±5°C в течение 40±5 минут, выдержка включает естественное охлаждение до нормальной температуры, а второй этап включает нагрев до температуры 1250±5°C в течение 40±5 минут с последующим естественным охлаждением.

Связь заявленных отличительных признаков с получением технического результата обусловлена следующим.

Двухэтапное спекание с промежуточной выдержкой обеспечивает:

- на первом этапе - первичную фиксацию структурных элементов шихты (зерен),

- в процессе выдержки - стабилизацию структуры в заданной форме и размерах,

- на втором этапе - формирование устойчивых перемычек между зернами, а также структурирование поверхности зерен.

Первый этап включает нагрев до температуры, при которой из различных фаз, присутствующих в порошке никелида титана, расплавляется только Ti2Ni (начальная температура расплава 955°C). Концентрация этой фазы в порошке никелида титана по данным заводского сертификата качества не превышает 2,7 мас.%. Поэтому при нагреве до Т=1200°C образованного расплава достаточно только для создания начальных межчастичных контактов. Времени 40±5 минут достаточно, чтобы процесс расплавления указанной фазы завершился, но вместе с тем не началось растворение в ней более тугоплавких фаз.

Выдержка с естественным охлаждением до нормальной температуры обеспечивает завершение диффузионных процессов и стабилизацию междуфазных границ. Вместе с тем, выдержка до полного охлаждения играет подготовительную роль для осуществления второго этапа нагрева. Нагрев полностью остывшего образца характеризуется поэтапным, растянутым во времени включением различных фаз в процесс ликвации по мере достижения соответствующей температуры, что создает условия для тонкого управления режимом спекания. Если производить нагрев без полного охлаждения от исходно высокой температуры, фазовая структура, не пришедшая в стабильнее состояние, вновь нарушается, а более высокая скорость чередования этапов расплава не оставляет резерва для тонкого управления режимом спекания.

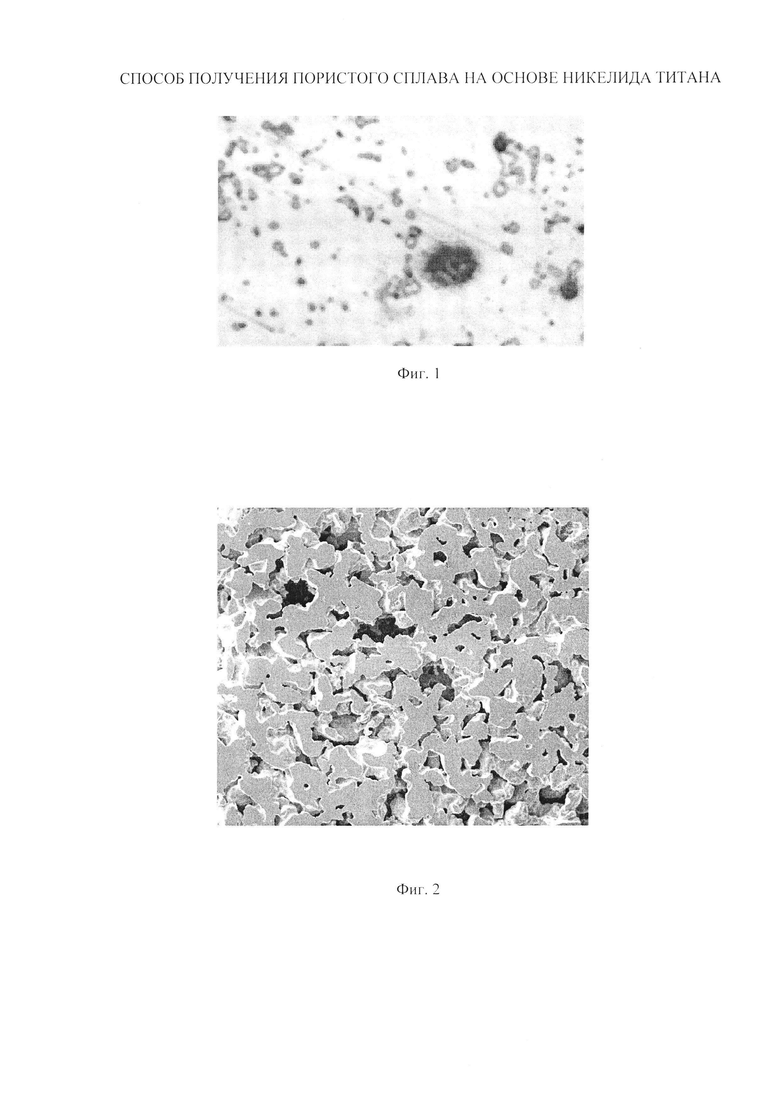

Второй этап нагрева связан с расплавлением основной фазы - TiNi - при температурах выше 1220°C. Оптимальная температура 1250°C была определена экспериментально. Установлено, что образцы, полученные при температурах вторичного спекания 1220°C и 1240°C, имели недостаточную степень спекания вследствие малого объема образованного расплава. Спекание при температуре 1260°C уже приводит к резкому снижению величины пористости, а также продольной и поперечной усадке. Спекание при температуре 1250°C признано наиболее приемлемым режимом для получения пористых образцов с однородной макро- и микроструктурой. Типичный вид пористой структуры образца приведен на фиг. 2.

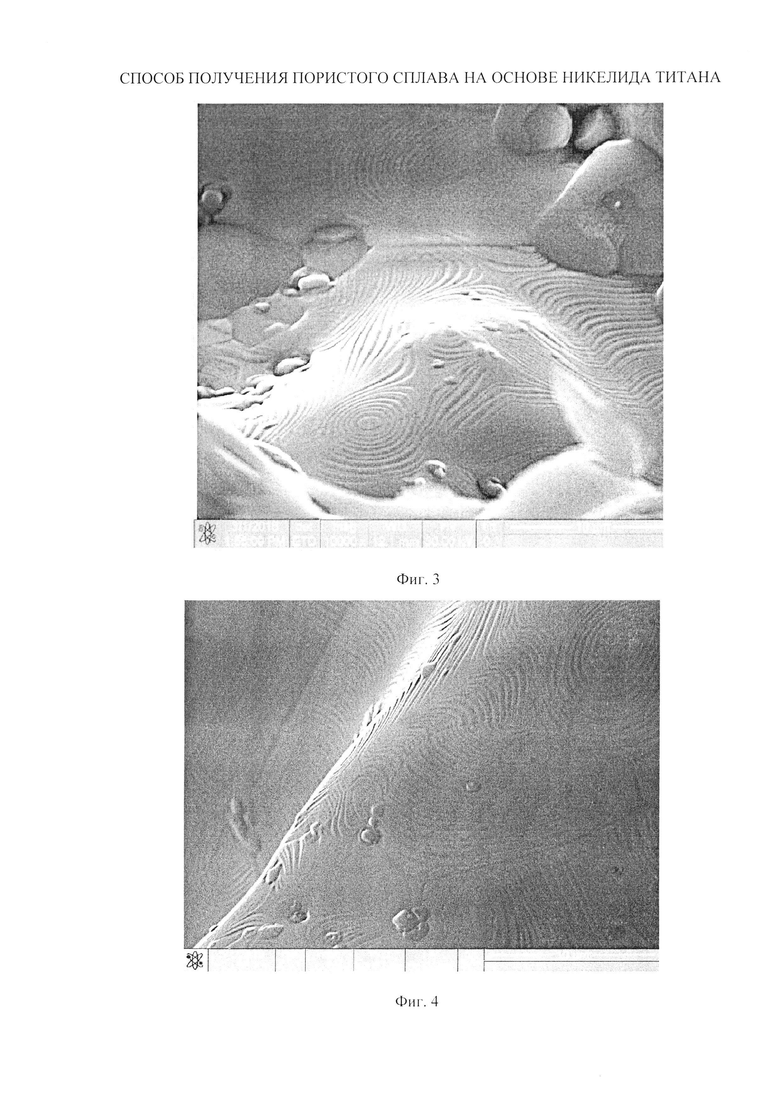

Важным фактором, влияющим на повышение удельной поверхности получаемого пористого сплава и его биосовместимости, является формирование естественной микроскопической шероховатости при застывании подплавляемой поверхности частиц, составляющих сплав. Возникновение шероховатости, обнаруженное при кристаллизации некоторых расплавов, связано с последовательным нарастанием слоев в окрестности дефектов поверхности, таких как изломы, ступени, границы зерен, дислокации, двойники, вторичные включения /Френкель, Я.И. О поверхностном ползании частиц у кристаллов и естественной шероховатости кристаллических граней / см., например, Я. И. Френкель // ЖЭТФ. - 1946. - Т. 16. - №1. - С. 39-52/. В отношении никелида титана шероховатость обнаружена авторами впервые. Она проявляется в ступенчатой форме поверхности, как показано на фиг. 3-4. Ширина ступеней составляет 0,4-0,5 мкм при высоте излома, достигающей 0,25 мкм. За счет шероховатости интегральная поверхность пористого материала может заметно увеличиваться. Например, принимая ступени с размерами 0,25×0,5 мкм (то есть с соотношением ширины к высоте 2:1) за катеты, а соединяющую их исходно гладкую образующую - за гипотенузу, получаем существенное приращение площади за счет шероховатости:

Помимо простого геометрического приращения площади, шероховатость создает градиенты молекулярных полей на гребнях и впадинах, что способствует адгезии биологических молекул.

С формированием ступенчатой поверхности связано время второго этапа нагрева 40±5 минут. За это время успевает произойти перестройка поверхностных атомарных слоев вокруг дефектов и вместе с тем не успевают начаться процессы более глубокой перестройки, связанные с деградацией пористой структуры и ухудшением параметров получаемого сплава.

Диапазон температур ±5°C относительно средних температур нагрева 1200°C и 1250°C на первом и втором этапах обусловлен возможными погрешностями измерения при высоких температурах, а также градиентами тепловых полей в печи.

Уплотнение шихты до состояния пористости 65-75%, установленного экспериментально, позволяет получать образцы сплава с наилучшим соотношением между параметрами прочности и пористости. Диапазон изменения пористости шихты обусловлен точностью измерений и локальными неоднородностями, остающимися при трамбовке.

Пористый сплав, получаемый по заявленному способу, обладает однородной мелкопористой структурой со средней пористостью П=55%.

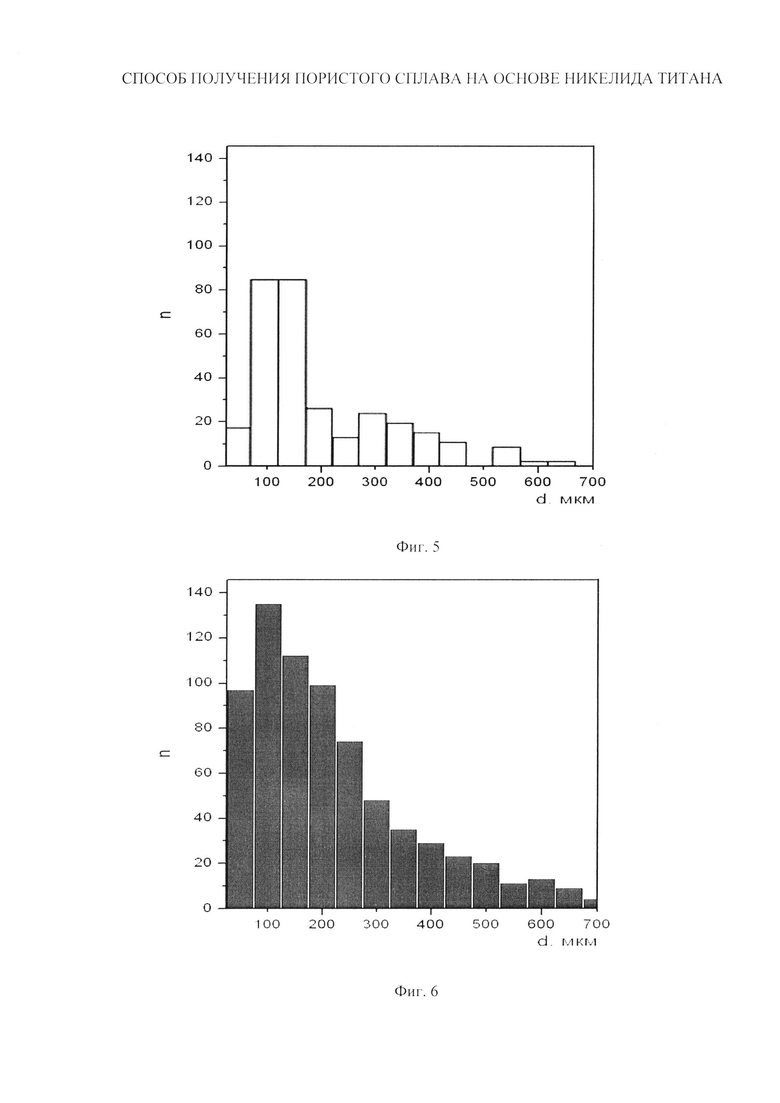

Такая структура материала соответствует необходимому качеству пористого сплава по физико-механическим характеристикам и биосовместимости. Средний размер пор составляет 100 мкм. Большинство пор открытые, закрытые и тупиковые поры составляют малую долю. Гистограмма показывает одномодальное распределение пор по размерам, которое лежит в узком интервале значений (фиг. 5). Это говорит о получении существенно более однородной макроструктуры, чем у пористых сплавов, получаемых методом СВС (фиг. 6). Соответственно прочность и долговечность сплава повышается за счет снижения доли крупных пор и перемычек, служащих местом концентрации напряжений при деформации.

Механические испытания показали, что пористый сплав на основе никелида титана, полученный по заявленному способу, имеет предел прочности на уровне 172 МПа при величине удельной поверхности на уровне 31 мм2/мм3. Прочность пористого сплава, получаемого методом СВС, составляет при такой же удельной поверхности 128 МПа. Это подтверждает реализацию заявленного технического результата, то есть достижение повышенной прочности и долговечности при параметрах пористости, приемлемых для выращивания клеточных культур.

Качество пористого сплава, получаемого по заявленному способу, подтверждается медико-биологическими исследованиями. В экспериментах по заселению клетками костного мозга образцов пористых сплавов с различными показателями пористости и морфологии поверхности пор было показано, что на процесс интеграции клеток в пористых инкубаторах главное значение оказывает размерный фактор - пористость, величина пор, распределение пор по размерам, морфология поверхности стенок пор. Наиболее предпочтительными для этих целей являются материалы с пористостью 55-75%, средним размером пор от 90 до 150 мкм и с узким интервалом распределения пор по размерам и развитой шероховатой поверхностью стенок пор. Этим требованиям в полной мере отвечает пористый сплав, получаемый по заявленному способу. Ступенчатая шероховатость его поверхности создает условия для первоначального закрепления клеток, а однородная, мелкомасштабная пористая структура обеспечивает высокую интеграционную связь с клеточными культурами.

На фиг. 7-9 проведены фотографии этапов заселения пористого сплава клеточной культурой костного мозга: фиг. 7 - закрепление клеток на ступенчато-шероховатой поверхности, фиг 8 - размножение клеток на поверхности, фиг. 9 - заполнение пор клеточным массивом. Как и в случае использования сплава, полученного методом СВС, время заполнения составляет 21 день.

Пористый сплав на основе никелида титана согласно заявленному способу может применяться как для выращивания клеточных культур в лабораторных условиях, так и в качестве прижизненных имплантатов, обладающих повышенной прочностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2018 |

|

RU2687386C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО НИКЕЛИДА ТИТАНА | 2008 |

|

RU2394112C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ МОНОЛИТНОГО НИКЕЛИДА ТИТАНА | 2021 |

|

RU2785958C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2020 |

|

RU2732716C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРИСТОГО НИКЕЛИДА ТИТАНА | 2007 |

|

RU2356966C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2014 |

|

RU2566234C2 |

| Способ получения антикоррозионного покрытия на изделиях из монолитного никелида титана | 2019 |

|

RU2727412C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2022 |

|

RU2798496C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ НОСИТЕЛЯ КЛЕТОЧНЫХ СТРУКТУР | 1999 |

|

RU2170645C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЬЕВЫХ ИЗДЕЛИЙ ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2015 |

|

RU2593255C1 |

Изобретение относится к получению пористого сплава на основе никелида титана. Способ включает спекание шихты из порошка никелида титана марки ПВ-Н55Т45С в электровакуумной печи. Шихту уплотняют от насыпного состояния до пористости 65-75%. Спекание производят в два этапа. На первом этапе ведут нагрев до температуры 1200±5°C в течение 40±5 минут, затем осуществляют выдержку путем естественного охлаждения до нормальной температуры. На втором этапе ведут нагрев до температуры 1250±5°C в течение 40±5 минут с последующим естественным охлаждением. Обеспечивается повышение прочности и долговечности имплантата из пористого сплава на основе никелида титана. 9 ил.

Способ получения пористого сплава на основе никелида титана, включающий спекание шихты из порошка никелида титана марки ПВ-Н55Т45С в электровакуумной печи, отличающийся тем, что шихту уплотняют от насыпного состояния до пористости 65-75%, спекание производят в два этапа с выдержкой между ними, при этом первый этап включает нагрев шихты до температуры 1200±5°С в течение 40±5 минут, затем проводят выдержку путем естественного охлаждения до нормальной температуры, а второй этап включает нагрев до температуры 1250±5°С в течение 40±5 минут с последующим естественным охлаждением.

| МИТРОФАНОВА И.В | |||

| и др | |||

| Структура и параметры эффекта памяти формы никелида титана, изготовленного диффузионным спеканием | |||

| Сборник материалов XIV Российской научной студенческой конференции "Физика твердого тела", 13-15 мая 2014, Томск, 2014, с.67-70 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПОРОШКА НИКЕЛИДА ТИТАНА | 2010 |

|

RU2522257C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛИДА ТИТАНА ДЛЯ МЕДИЦИНЫ | 2000 |

|

RU2190502C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО НИКЕЛИДА ТИТАНА | 2008 |

|

RU2394112C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЬЕВЫХ ИЗДЕЛИЙ ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2015 |

|

RU2593255C1 |

| CN 1418974 A, 21.05.2003 | |||

| WO 2007001392 A2, 04.01.2007 | |||

| US 20060239851 A1, 26.10.2006. | |||

Авторы

Даты

2018-04-24—Публикация

2017-07-10—Подача