Изобретение относится к металлургии, в частности, к литейному производству, а именно, к технологиям получения износостойкого чугуна.

Известен легированный чугун с шаровидным графитом. Высокопрочные чугуны с шаровидным графитом (ВЧШГ) выгодно отличаются от стали хорошими литейными свойствами (высокой жидко текучестью, малой склонностью к образованию горячих трещин, меньшей усадкой и т.д.), относительной простотой процесса выплавки и меньшей стоимостью. Их получают модифицированием магнием, церием, которые вводят в жидкий чугун в количестве 0,02-0,08%. (Колокольцев В.М., Назаров О.А., Коротченко В.В. и др. Износостойкие чугуны для отливок деталей дробеметных камер // Литейное производство, 1992. №7. С. 11-12) (Воинов Б.А. Износостойкие сплавы и покрытия. М.: Машиностроение, 1980. 126 с.) [2].

Как известно, в чугунах форма зерна графита оказывает определяющее влияние на прочностные характеристики материала. В высокопрочном чугуне (ВЧШГ) графитные включения имеют шаровидную форму. Вследствие чего ВЧШГ по механическим свойствам значительно превосходит серый чугун и успешно конкурирует со сталью. Шаровидный графит также называют сфероидальным или глобулярным графитом.

Высокопрочный чугун с шаровидным графитом - это конструкционный материал. Из высокопрочных чугунов изготавливают прокатные валки, кузнечно-прессовое оборудование, корпуса паровых турбин, коленчатые валы и другие ответственные детали, работающие при высоких циклических нагрузках и в условиях изнашивания.

Высокопрочные чугуны (ГОСТ 7293) могут иметь ферритную (ВЧ 35), феррито-перлитную (ВЧ45) и перлитную (ВЧ 80) металлическую основу Получают эти чугуны из серых, в результате модифицирования магнием или церием (добавляется 0,02-0,08%. от массы отливки). По сравнению с серыми чугунами, механические свойства повышаются, это вызвано отсутствием неравномерности в распределении напряжений из-за шаровидной формы графита.

Чугуны с перлитной металлической основой имеют высокие показатели прочности при меньшем значении пластичности. Соотношение пластинности и прочности ферритных чугунов - обратное.

Чугун с вермикулярным (компактным) графитом (ЧВГ) позволяет получать желаемые механические и физические свойства при условии, что исторически сложившиеся трудности производства отливок из ЧВГ будут устранены (особенно по такому показателю как чувствительность к толщине стенки отливки).

На протяжении многих лет ЧВГ с успехом применяется при производстве чугунных изложниц, шлаковен, сифонов и сифонных плит, но все эти отливки имеют толстые сечения и простую конфигурацию. Сегодня использование данного материала постепенно становится более популярным при производстве тормозных дисков и барабанов, головок блоков цилиндров, различных компонентов гидравлических систем и даже поршневых колец.

Недостатком стандартной технологии изготовления чугунов является ввод в расплав навески модификатора типа ФСМг, недостаточной для полной сфероидизации графита, выделенный свободный графит имеет низкую твердость, что приводит к понижению микротвердости и износостойкости данного чугуна. Кроме того, полученная первичная структура чугуна не сохраняется при вторичном переплаве, что приводит к модифицированию при каждом переплаве.

Наиболее близким решением является работа Петроченко Г.В., Шекунов Е.В. Разработка нового состава хромо-титанового чугуна для работы в условиях абразивного изнашивания при повышенных температурах // Известия Челябинского научного центра, 2006. вып. 4 (34).ст. 48-52.) [3].

Исследование новых хромо-титановых чугунов проводили при изменении содержания элементов: углерода - 2,0, 2,5%; хрома - 10.0, 14.0%; титана - 0,3, 0,6%.

Металлографический анализ микроструктуры хромо-титановых чугунов позволил определить, что все исследуемые составы до эвтектические.

При кристаллизации хромо-титановых чугунов, первым выделяются карбиды титана. Объемная доля карбидов титана составляет 0,3-1,5%, средний размер - 0,4…3,9 мкм.

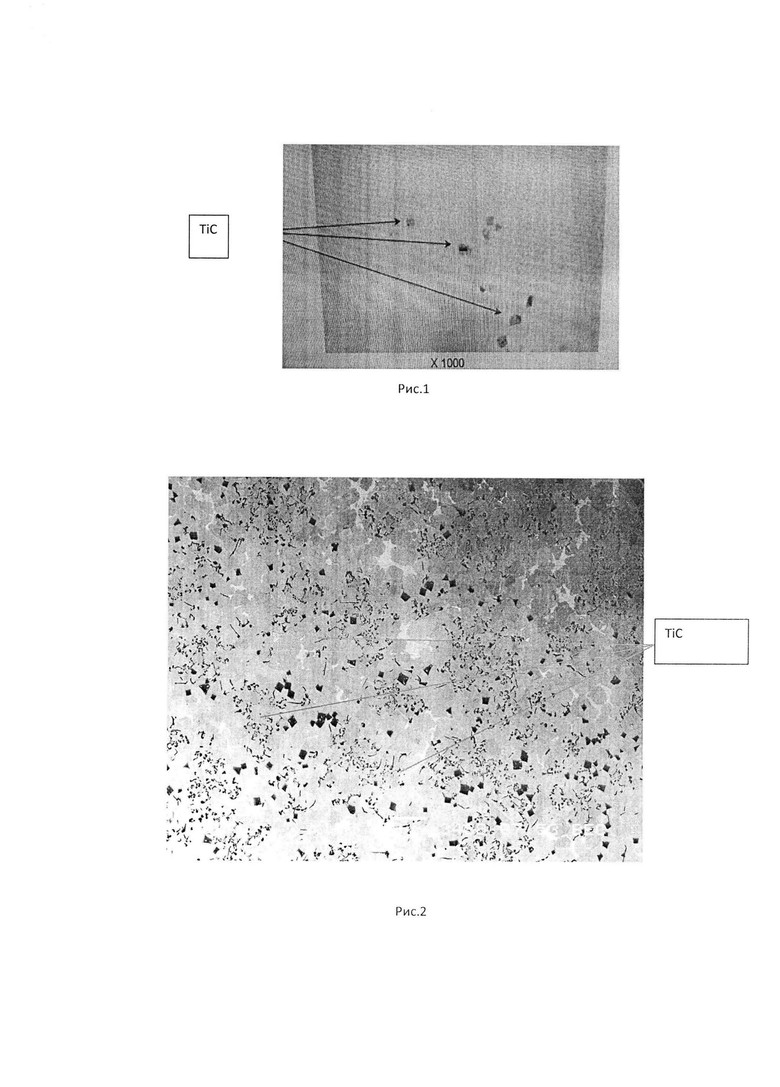

Микроструктура хромо-титанового чугуна (микрошлиф без травления) приведена на Рис. 1. [3].

В результате лабораторных испытаний было определено, что твердость хромо-титановых чугунов составляет 46,3…62,5 HRC. Ед. Износостойкость при изнашивании электрокорундом - 4,0…6,9 ед.

Как видно из рис. 1: во-первых, карбид титана занимает в объеме чугуна незначительную долю. Большая часть объема свободна от карбида титана. Во вторых, он не стал центрами кристаллизаций для сплава. Вес это приводит к тому, что такой чугун будет иметь небольшую вязкость и твердость.

Задача, решаемая изобретением состоит в создании способа получения чугуна, характеризующегося равномерным распределением кубического карбида титана по всему объему чугуна, со свойствами, близкими к чугуну с шаровидным графитом и вермикулярным, но имеющем более высокую микро-твердость, обеспечиваемую равномерным распределением по всему объему чугуна карбида титана, имеющего самую высокую твердость из всех карбидов металлов [1].

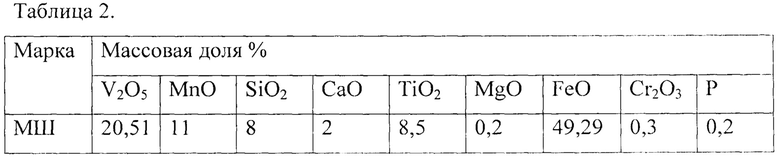

Технический результат состоит в том, что предлагаемая технология позволяет изготавливать чугун с высокими физико-механическими свойствами: высокой жаростойкостью, микротвердостью и износостойкостью; по прочности и текучести почти в 2 раза превышающий эти параметры у вермикулярных чугунов, а по вязкости превышающий как вермикуляриые чугуны, так и чугуны со сферическим графитом. Данные свойства сохраняются после переплавки.

Поставленная задача достигается тем, что разработан способ получения чугуна, при котором кубический карбид титана равномерно распределяется по всему объему расплава при расплавлении исходных компонентов. Чугун получают прямым восстановлением электрошлаковым способом, для этого смешивают в твердой фазе исходные окислы: оксид железа 66,25%, оксид ванадия 5,5%, оксид титана 1,63%, оксид марганца 2,25%, оксид хрома 0,2%, оксид молибдена 1,86%, оксид церия 1,5%, оксид алюминия 11,6% и оксид кремния 9,2%, примеси оксидов кальция, магния и фосфора 0,01%, добавляют металлический алюминий, исходя из стехиометрии восстановления оксида титана и оксида ванадия, и дополнительно сверх стехиометрии на 10-15%, добавляют кокс из расчета восстановления оксида железа, приготовленную смесь подают в тигель электрошлаковой установки порциями, составляющими 0,01 часть от общего веса, с интервалом по мере полного восстановления предыдущей порции и гомогенизации расплава по плотности.

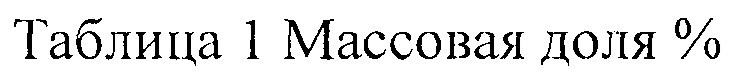

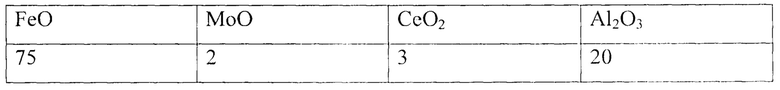

Сырьем для использования в качестве исходных окислов может служить отработанный цериевый катализатор, имеющий состав (весовые %): FeO - 75, Mo - 2, CeO2 - 3, Al2O3 - -20 и металлургический шлак состава: V2O5 - 20,51, MnO - 11, SiO2 - 8, СаО - 2, TiO2 - 8,5, MgO - 0,2, - 49,29, Cr2O3 - 0,3, Р - 0,2, которые смешивают в твердой фазе в отношении 3/1

Примеры изготовления чугуна.

Пример 1. Смешивают в твердой фазе: 53 кг оксида железа, 1,5 кг оксида молибдена, 1,2 кг оксида церия, 9,3 кг оксида алюминия, 4,4 кг оксида ванадия, 1,3 кг оксида титана, 1,8 кг оксида марганца, 0,16 кг оксида хрома и 7,34 кг оксида кремния.

Добавляют металлический алюминий, исходя из стехиометрии восстановления оксида титана и оксида ванадия это 3,83 кг,

Металлический алюминий добавляют сверх стехиометрии па 10-15%. Это позволяет получить избыток алюминия в металле па 1,5-2%.

Добавляют кокс из расчета восстановления оксида железа это 7 кг. В итоге получают 80 кг оксидов и плюс 10,83 кг восстановителя.(3,83 кг металлического алюминия и 7 кг кокса)

Допустимо попадание неконтролируемого количества окислов кальция, магния и фосфора 0,01%

Вновь смешивают компоненты.

Используют метод прямого восстановления оксидов электрошлаковым способом.

Тигель керамический с нижним подовым водохлаждаемым графитовым электродом. Объем тигля рассчитай на 100 кг смеси. Верхний не расходуемый медно-стальной электрод (патент РФ 2661322) [4]. Начинают процесс по «твердому старту» на шлаки CaF2 весом 0,5 кг. По получению жидкого состояния шлака, начинают засыпать смесь. Смесь подсыпают порциями по 0,5 кг - 1 кг. Как только восстановитель сработает (прекращается выход дыма из тигля) подсыпают следующую порцию. Напряжение на электроде 30 В, ток плавки 2000..2500 А. После проплавления всей смеси ее сливают в металлический кокиль. После остывания вынимают полученный слиток, отделяют шлак от металла.

Пример 2.

1. Берут отработанный катализатор следующего химического состава - таблица 1.

2. Берут металлургический шлак Нижнетагильского металлургического комбината - таблица 2.

3. Смешивают отработанный катализатор и металлургический шлак в соотношении 3/1.

4. Алюминий добавляют из расчета полного восстановления ванадия и гигана - это 3,83 кг.

Металлический алюминий добавляют сверх стехиометрии на 10-15%. Это позволяет получить избыток алюминия в металле на 1,5-2%.

5. Кокса добавляют из расчета 100% восстановления железа - это 7 кг. Данную смесь совместно с алюминием хорошо перемешивают. Выплавку чугуна производят по примеру 1

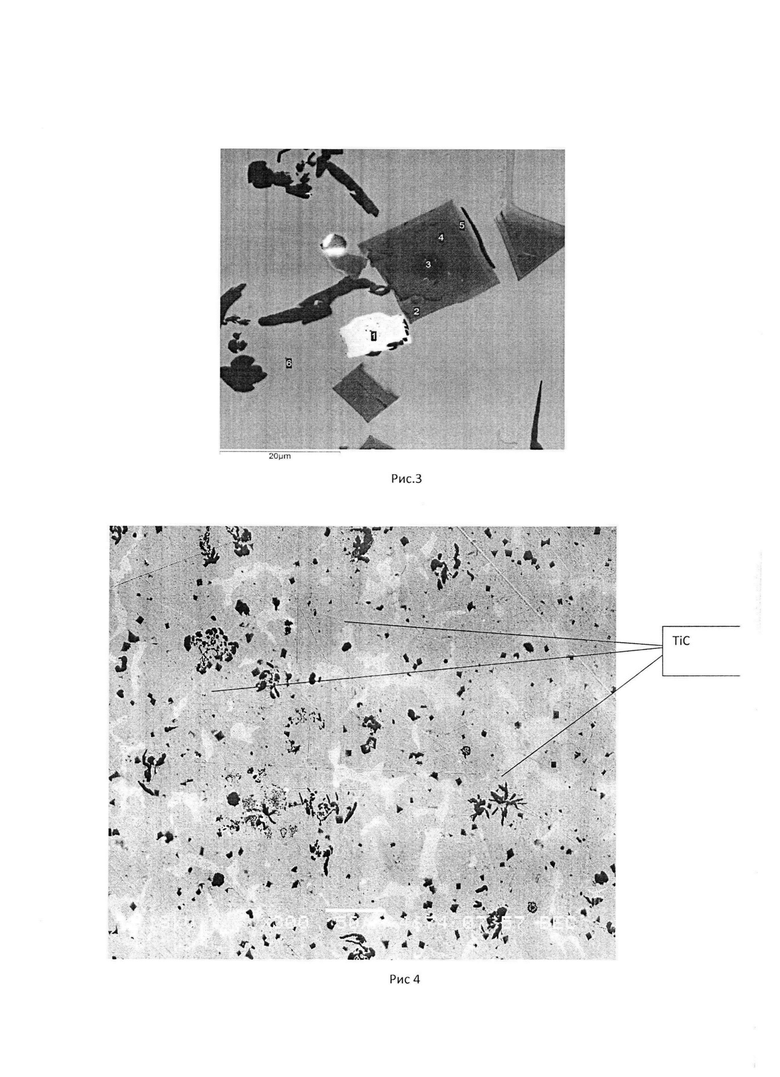

Микроструктура полученного белого чугуна ×1000 с карбидом титана представлена на Рис. 2.

При сравнении данной структуры со структурой на Рис. 1 [3] видно, что зародышей из TiC на несколько порядков больше при том же самом проценте Ti (0,412%).

Процесс, происходящий при выплавке, идет по следующей схеме: в расплаве образуются центры зародышей твердой фазы в виде карбида титана (TiC) (температура плавления TTiCn=3260°С, а плотность, ρTiC=4,93 г/См3), на которые начинает осаждаться карбид ванадия (VC) (температура плавления TVCn = 2770°С-2830°С, плотность ρVC=5,77 г/См3), следующей будет переходная зона, состоящая в основном из карбида ванадия и карбида молибдена (МоС) (ТМоСп = 2682°С, плотность ρМоС=8,78 г/См3). Таким образом, самый тугоплавкий элемент (TiC) первым выпадает из жидкой фазы, совместно с карбидом ванадия (VC). Плотность этих зародышей все еще меньше плотности расплава. Когда начинает образовываться переходная зона, где участвует карбид молибдена (МоС), значительно повышается общая плотность зародышевых образований. Как только плотность зародышей смеси карбид титана, карбид ванадия и карбид молибдена будет равна плотности жидкого расплава, они утонут и будут равномерно распределяться по всему объему расплава. Температура расплава в металлическом кокиле будет понижаться и, как только она достигнет температуры кристаллизации, начинают расти кристаллы железа на центрах из карбидов.

Данный вывод подтверждается рентгеноструктурным анализом чугуна.

Спектр 1. O-22,5, Al-12,83, Са-2,49, Fe-1,6, Се-62,24

Спектр 2. Ti-20,49, V-47,63, Mo-12,4

Спектр 3. Al-0,25, Si-0,94, Ti-46,67, V-14,32, Mn-0,22, Fe-13, Mo-5,43

Спектр 4. Ti-33,64, V-33,73, Fe-1,15, Mo-13,25

Спектр 5. Ti-4,18, V-60,78, Cr-0,99, Fe-2,16, Mo-14,3.

Спектр 6. Al-2,02, Si-9,03, V-0,3, Cr-0,99, Mn-1,39, Fe-86,34, Mo-0,43

Микроструктура сплава приведена па Рис 3. На рисунке:

1 - область преобладания церия и кислорода (спектр 1),

2 - присоединенный центр кристаллизации (Ti-20,49, V-47,63, Mo-12,4) (спектр 2)

3 - зародыш кубической формы, характеризующийся спектром 3, где количество Ti составляет 46,67%, что свидетельствует о том, что первым выпал карбид титана.

4 - зона, характеризующаяся спектром 4, где количество гитана и ванадия одинаково Ti-33,64, V-33,73,

5 - зона, характеризующаяся спектром 5, где количество ванадия (60,78), и молибдена (14,3) является определяющим в отношении плотности зародыша в целом.

6 - основной расплав (спектр 6)

Как видно из рис. 3 центр кристаллизации имеет такую структуру, как и предполагалось на основе их термодинамических свойств. На рис. 3 видно что границы центров кристаллизации чисты от оксидов, это произошло благодаря церию, спектр 1 Рис. 3 показывает, что все не металлические включения находятся в окружении церия.

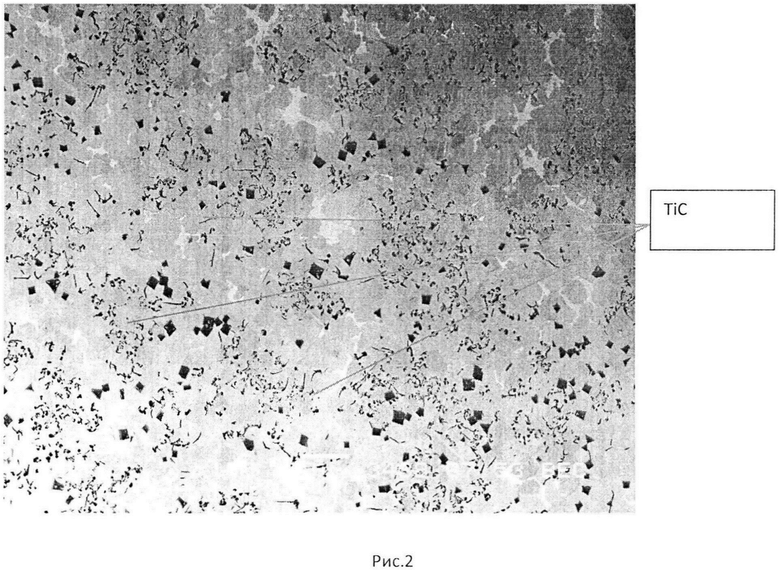

Рисунок 4, где представлена структура сплава после переплава металла, демонстрирует сохранность равномерного распределения кубического карбида титана после вторичного переплава, что свидетельствует о сохранении физико-химических свойств чугуна (повышенная износостойкость, жаростойкость и механических свойств), приведенных в таблице 4, иллюстрирующей также сравнение чугуна с кубическим титаном, полученным предлагаемым способом с другими видами чугуна.

В таблице: σв - предел прочности Н/мм2,

σ0,2 - предел текучести Н/мм2,

δ% - относительное удлинение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционный сплав и способ его изготовления | 2023 |

|

RU2815374C1 |

| СИНТЕТИЧЕСКИЙ СПЛАВ ДЛЯ МЕТАЛЛУРГИИ | 2014 |

|

RU2577660C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2416660C1 |

| КОРРОЗИОННО-СТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2009 |

|

RU2387729C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451099C1 |

| СПЛАВ ФЕРРОСИЛИЦИЯ С ВАНАДИЕМ И/ИЛИ НИОБИЕМ, ПРОИЗВОДСТВО СПЛАВА ФЕРРОСИЛИЦИЯ С ВАНАДИЕМ И/ИЛИ НИОБИЕМ И ЕГО ПРИМЕНЕНИЕ | 2022 |

|

RU2831573C2 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451100C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2419666C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

Изобретение относится к металлургии, в частности к литейному производству, а именно, к технологиям получения износостойкого чугуна. Износостойкий чугун, характеризующийся равномерным распределением кубического карбида титана, получают прямым восстановлением электрошлаковым способом. Химический состав исходных оксидов составляет: оксид железа 66,25%, оксид ванадия 5,5%, оксид титана 1,63%, оксид марганца 2,25%, оксид хрома 0,2%, оксид молибдена 1,86%, оксид церия 1,5%, оксид алюминия 11,6% и оксид кремния 9,2%, примеси оксидов кальция, магния и фосфора 0,01%. Исходные окислы смешивают в твердой фазе, добавляют металлический алюминий, исходя из стехиометрии восстановления оксида титана и оксида ванадия, и дополнительно сверх стехиометрии на 10-15% добавляют кокс из расчета восстановления оксида железа. Приготовленную смесь подают в тигель электрошлаковой установки порциями, составляющими 0,01 часть от общего веса, с интервалом, определяемым по прекращению выделения дыма, при этом процесс плавки ведут при напряжении 30 В и токе 2000-2500 А. Техническим результатом является получение чугуна с высокой жаростойкостью, микротвердостью и износостойкостью. 1 з.п. ф-лы, 4 ил., 3 табл., 2 пр.

1. Способ получения износостойкого чугуна с равномерным распределением кубического карбида титана, характеризующийся тем, что чугун получают прямым восстановлением путем электрошлакового плавления, при этом химический состав исходных оксидов составляет: оксид железа 66,25%, оксид ванадия 5,5%, оксид титана 1,63%, оксид марганца 2,25%, оксид хрома 0,2%, оксид молибдена 1,86%, оксид церия 1,5%, оксид алюминия 11,6% и оксид кремния 9,2%, примеси оксидов кальция, магния и фосфора 0,01%, исходные окислы смешивают в твердой фазе, добавляют металлический алюминий исходя из стехиометрии восстановления оксида титана и оксида ванадия и дополнительно сверх стехиометрии на 10-15% добавляют кокс из расчета восстановления оксида железа, приготовленную смесь подают в тигель электрошлаковой установки порциями, составляющими 0,01 часть от общего веса, с интервалом, определяемым по прекращению выделения дыма, при этом процесс плавки ведут при напряжении 30 В и токе 2000-2500 А.

2. Способ по п. 1, отличающийся тем, что в качестве исходных окислов используют отработанный катализатор, имеющий состав (вес. %): FeO - 75, Mo - 2, CeO2 - 3, Al2O3 - 20 и металлургический шлак состава: V2O5 - 20,51, MnO - 11, SiO2 - 8, СаО - 2, TiO2 - 8,5, MgO - 0,2, FeO - 49,29, Cr2O3 - 0,3, Р - 0,2, которые смешивают в твердой фазе в отношении 3/1.

| Прибор для испытания цилиндрических дружин | 1929 |

|

SU13811A1 |

| Печь для электрошлакового переплава | 1969 |

|

SU268454A1 |

| SU 1759029 A1, 27.09.1996 | |||

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 1996 |

|

RU2069230C1 |

Авторы

Даты

2020-07-23—Публикация

2018-11-12—Подача