Изобретение относится к области металлургии и может быть использовано в литейном производстве, изготовлении отливок из сплава с повышенными механическими и служебными свойствами.

В настоящее время получены многочисленные данные (Рябчиков И.В., Мизин В.Г., Лякишев Н.П., Дубравин А.С. М.: Металлургия, 272 с. 1983 г.) [1], подтверждающие эффективность применения в виде добавок в литейном производстве стали и чугуна различных комплексных сплавов с редкоземельными металлами (РЗМ), щелочными металлами (ЩЗМ), титана и другими активными элементами. (Износостойкие чугуны для отливок деталей дробеметных камер // Литейное производство, 1992. №7. С. 11-12) [2] (Воинов Б.А. Износостойкие сплавы и покрытия. М.: Машиностроение, 1980. 126 с.) [3] Данные сплавы обеспечивают высокие физико-механические, технологические и эксплуатационные свойства. Вместе с тем существующие масштабы и темпы роста производства таких сплавов с активными элементами и прежде всего с титаном (Ti), ванадием (V), РЗМ и ЩЗМ не соответствуют современным требованиям металлургии и машиностроения.

Одной из причин медленного внедрения некоторых эффективных сплавов является несовершенство и сложность метода введения их в жидкий металл, что предопределяет высокую стоимость и отсутствие стабильных свойств металлоизделий (3. Петроченко Е.В., Шекунов Е.В. Разработка нового состава хромо-титанового чугуна для работы в условиях абразивного изнашивания при повышенных температурах // Известия Челябинского научного центра, 2006. вып. 4 (34). ст. 48-52.) [4].

Недостатком данного сплава является малая усвояемость титана в нем за счет того, что при введении его он находится на поверхности жидкого расплава, что приводит к его окислению и, как правило, не контролируемому количеству его в сплаве Такое поведение приводит к нестабильному результату и большему разбросу данных.

Наиболее близким к предлагаемому сплаву является «Способ изготовления чугуна», защищенный патентом №2727740, состоящий в том, что чугун получают прямым восстановлением электрошлаковым способом. Химический состав исходных оксидов составляет: оксид железа 66,25%, оксид ванадия 5,5%, оксид титана 1,63%, оксид марганца 2,25%, оксид хрома 0,2%, оксид молибдена 1,86%о, оксид церия 1,5%, оксид алюминия 11,6% и оксид кремния 9,2%, примеси оксидов кальция, магния и фосфора 0,01%

К недостаткам способа можно отнести недостаточную твердость - 50-52 единицы HRC по роквеллу.

Задачей изобретения является создание композиционного сплава, в котором карбид титана усваивается сплавом в нужном количестве и с контролируемым размером частиц, тем самым обеспечиваются заданные механические и служебные свойства отливок, в первую очередь повышение твердости до 70 единиц HRC по роквеллу.

Технический результат, достигаемый при использовании способа состоит в том, что достигается получение композиционного сплава с равномерным распределением нано частиц карбида титана заданного количества, ожидаемого размера и химического состава, повышенной износостойкости и твердости 70 HRC.

Поставленная задача решена за счет того, что создан композиционный сплав, имеющий состав, весовые проценты (масс %): железо 80-89, никель 3-5, хром 2- 3, титан 1-6, алюминий 0,3-0,8, углерод не менее 4.

Сплав, получают прямым восстановлением металлов из оксидов электрошлаковым способом из шихты, полученной смешиванием комплекса оксидов и восстановителей, масс %: оксид железа 50 -58, оксид титана 12-14, оксид никеля 4-7, оксид хрома 4-6, кокс (или древесный уголь) 10-15, металлический алюминий 16-21.

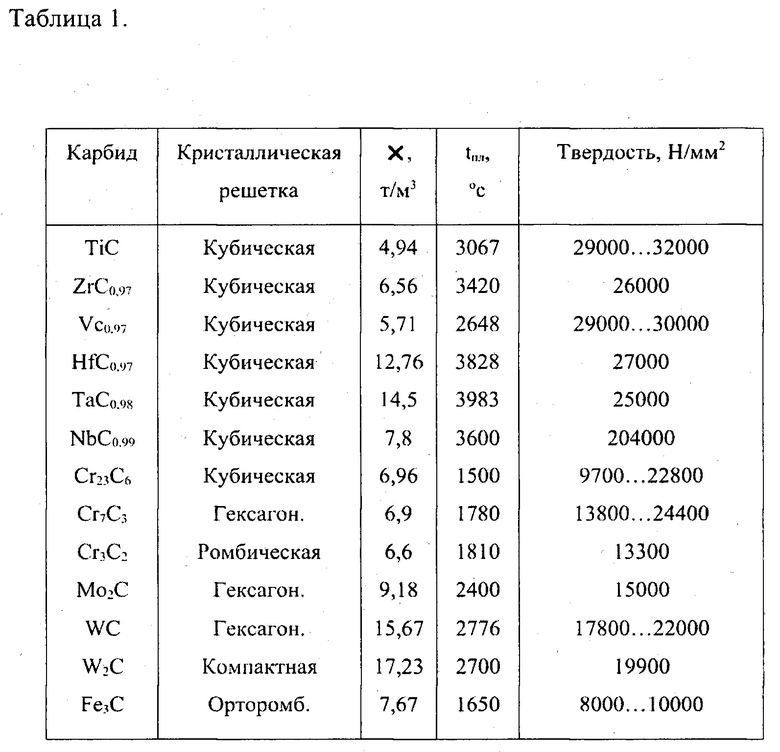

Процесс, происходящий при выплавке, идет по следующей схеме: в расплаве смеси оксидов (температура жидкого расплава порядка 1670°С, плотность расплава примерно 4,3 т/м3) восстанавливаются металлы металлическим алюминием и коксом. Так как сродство титана к углероду из всех металлов, входящих в расплав, наибольшее (таблица 1), то присутствующий углерод прежде всего приводит к образованию карбида титана, а так как температура кристаллизации у карбида титана 3200°С, а у расплава 1670°С, то в расплаве образуются нано частички карбида титана. Его плотность 4,94 т/м3, при этом плотность расплава 4,3 т/м3, а плотность восстановленного жидкого железа 7,8…т/м3…поэтому, карбид титана находится между расплавом и жидким железом. По мере восстановления металлы, например, хром или никель и другие с плотностью, равной железу, или более под действием силы тяжести опускаются вниз и взаимодействуют с карбидом титана как с затравкой, тем самым делают его плотность больше, как только она сравняется с плотностью железа, эти частицы опускаются и за счет того, что имеют одноименные заряды, под действием электростатического поля распределяются равномерно по всему объему.

Таким образом, описанный процесс кристаллизации титана за счет физико-химических процессов приводит к равномерному распределению в объеме расплава, что обеспечивает достижение высокой твердости и других механических и служебных свойств отливок из данных сплавов без дополнительного дорогостоящего оборудования, уменьшает трудозатраты.

Как видно из таблицы 1 наибольшую микро твердость имеет карбид титана, его температура кристаллизации t=3067°С. Следующий это карбид циркония t=3420°С. Но по цене дешевле использовать карбид титана. Поэтому мы выбираем титан.

Осуществление изобретения

Согласно изобретению приготавливают смесь оксидов металлов, причем с различной валентностью: оксиды железа, никеля, хрома, титана в нужной пропорции.

Кроме того, вводят восстановители:' углерод (кокс или древесный уголь) и металлический алюминий, рассчитанные из условия полного восстановления оксидов до металлов и дополнительно сверх стехиометрии 50-60% углерода для образования карбидов и алюминий 5-7%

Смесь должна иметь общую влажность менее 2%. и хорошо перемешена. Прямое восстановление осуществляется следующим образом. Смесь оксидов засыпают в раздаточный ящик, откуда шихту будут подавать в тигель электрошлаковой установки.

Начинают процесс по «твердому старту» на шлаки CaF2. Начинают засыпать смесь по получению жидкого состояния шлака,

Тигель элсктрошлаковой установки керамический с нижним подовым водохлаждасмым графитовым электродом, верхний не расходуемый медно-стальной электрод (патент РФ 2661322). Устанавливают на силовом трансформаторе напряжение 32 В. Поддерживающий ток, при плавке порядка 3500 А плюс минус 200 А. Опускают верхний нерасходусмый электрод до касания с подовым электродом, после чего поднимают его на 3-5 мм, подают напряжение на верхний электрод. Медленно опускают верхний электрод слегка покачивая его. Как только электрод коснется подового электрода, загорится дуга, в этот момент прекращают опускание электрода и засыпают фторид кальция. Включают автомат, поддерживающий нужный ток и ждут образования жидкой ванны в тигле электрошлаковой установки После этого вносят первую порцию смеси. Новая порция вводится после проплавления предыдущей порции. После добавления последней порции ожидают полного проплавления, то есть зеркало должно быть гладким без темных пятин. Плавят еще 5-8 минут. Выключают автомат, силовой трансформатор и поднимают верхний электрод. Включают контователь и переворачивают тигель до полного слева шлака и металла. После остывания изложницы выбивают шлак и металл.

Пример 1. Для получения 100 кг композиционного сплава.

Смешивают в твердой фазе порошки окислов металлов технической чистоты дисперсностью от 100 мкм до 5 мм: оксид железа - 119 кг., оксид титана - 7 кг., оксид никеля - 5,3 кг., оксид хрома - 4,4 кг.

Поскольку исходные окислы: технический чистоты, то могут быть и другие оксиды металлов, но не более 1-2%, а также сера и фосфор не более 0,06% Добавляют металлический алюминий, исходя из стехиометрии восстановления оксида титана и хрома, это 20 кг металлического стружки Добавляют кокс из расчета, восстановления оксида железа это 7 кг размер частиц от 0,3 до 4 мм.

Сверх стехиометрии добавляют 4 кг металлического алюминия и 4 кг кокса. Итого получают 135,7 кг оксидов и 35 кг восстановителей. Общий вес смеси 170,7 кг. Данную смесь перемешивают в смесителе. Влажность смеси должна быть менее 2%. Смесь засыпается в раздаточный ящик. Приготовленную смесь будут подавать в тигель электрошлаковой установки порциями, составляющими 0,05 часть от общего веса, с интервалом по мере полного восстановления предыдущей порции.

Используют метод прямого восстановления оксидов электрошлаковым способом.

Верхний нерасходемый электрод опускают в керамический тигель емкостью не менее 60 дц3. Электрод касается подового электрода, после касания поднимают на 3-5 мм. Включают трансформатор (напряжение 32 В), поддерживающий ток 3300 А - 3700 А. Засыпают 1,5 кг CaF: и покачивая электрод медленно опускают электрод, как только электрод коснется подового электрода, электрическая цепь замкнется и по цепи потечет ток. Выделяемое тепло от прохождения тока расплавит CaF2. Как только образуется жидкость, добавляют еще 1,5 кг CaF2. После его расплавления начинают добавлять смесь оксидов. Подсыпают порциями по 6 кг - 8 кг. Как продолжают плавку 5-8 минут. Затем выключают трансформатор и поднимают электрод над тиглем на 1,5-1,8 м. Всю жидкость сливают в форму. После охлаждения слитка до комнатной температуры извлекают его из формы и отделяют шлак от металла.

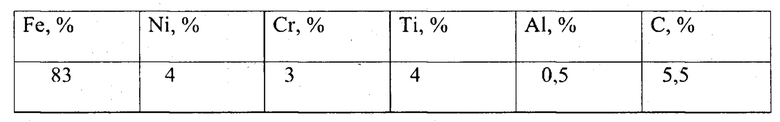

Получили сплав следующего химического состава.

Твердость 70 HRC.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 2018 |

|

RU2727740C2 |

| Способ изготовления биметаллического электрода путем электрошлаковой наплавки | 2016 |

|

RU2661322C2 |

| СИНТЕТИЧЕСКИЙ СПЛАВ ДЛЯ МЕТАЛЛУРГИИ | 2014 |

|

RU2577660C1 |

| Способ легирования отливок | 2015 |

|

RU2630990C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПОЛУЧЕНИЯ МЕТАЛЛОВ ИЗ ОТВАЛЬНЫХ СТАЛЕПЛАВИЛЬНЫХ МАРГАНЦЕВЫХ ШЛАКОВ | 1992 |

|

RU2031165C1 |

| СПОСОБ ПЕРЕВОДА РЕЖИМА РАБОТАЮЩЕЙ ПЕЧИ ПРИ ВЫПЛАВКЕ КРЕМНИСТЫХ ФЕРРОСПЛАВОВ С КАРБОРУНДНОГО МЕТОДА НА БЕСКАРБОРУНДНЫЙ | 2012 |

|

RU2504596C2 |

| Способ алюминотермического получения ферротитана | 2020 |

|

RU2755187C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2446930C1 |

| СПОСОБ БЕЗОТХОДНОГО ПРОИЗВОДСТВА СПЛАВА ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕЙ ШИХТЫ | 2004 |

|

RU2276198C2 |

| Способ выплавки лигатуры | 1989 |

|

SU1752781A1 |

Изобретение относится к области металлургии, в частности к получению композиционного сплава на основе железа с равномерно распределенными наночастицами карбида титана. Может использоваться в литейном производстве для изготовления отливок из сплава с повышенными механическими и служебными свойствами. Композиционный сплав на основе железа с равномерно распределенными наночастицами карбида титана содержит, мас.%: железо 80-89; никель 3-5; хром 2-3; титан 1-5; алюминий 0,3-0,8; углерод не менее 4. Сплав получают путем прямого электрошлакового восстановления со стартом на твердый шлак CaF2. Исходные оксиды, содержащие оксид железа, оксид титана, оксид никеля, оксид хрома, смешивают в твердой фазе, затем добавляют металлический алюминий, исходя из расчета стехиометрии восстановления оксида титана и 5-7% сверх стехиометрии, и углерод в виде кокса или древесного угля из расчета стехиометрии восстановления оксида железа и 50-60% сверх стехиометрии, с получением смеси влажностью менее 2%. После получения жидкого состояния шлака приготовленную смесь засыпают в тигель электрошлаковой установки порциями, составляющими 0,05 часть от общего веса с интервалом, определяемым полным восстановлением предыдущей порции. Процесс плавки ведут при напряжении 32 В и 3300-3700 А. Обеспечивается равномерное распределение наночастиц карбида титана заданного количества, размера и химического состава, высокая износостойкость и твердость. 2 н.п. ф-лы, 1 табл., 1 пр.

1. Композиционный сплав на основе железа с равномерно распределенными наночастицами карбида титана, содержащий углерод, титан, хром, алюминий и железо, отличающийся тем, что он дополнительно содержит никель при следующем соотношении компонентов, мас.%:

2. Способ получения композиционного сплава на основе железа с равномерно распределенными наночастицами карбида титана по п. 1 путем прямого электрошлакового восстановления со стартом на твердый шлак CaF2, отличающийся тем, что исходные оксиды, содержащие оксид железа, оксид титана, оксид никеля, оксид хрома, смешивают в твердой фазе, затем добавляют металлический алюминий, исходя из расчета стехиометрии восстановления оксида титана и 5-7% сверх стехиометрии, и углерод в виде кокса или древесного угля из расчета стехиометрии восстановления оксида железа и 50-60% сверх стехиометрии, с получением смеси влажностью менее 2% при следующем соотношении компонентов, мас.%:

после получения жидкого состояния шлака начинают засыпать приготовленную смесь в тигель электрошлаковой установки порциями, составляющими 0,05 часть от общего веса с интервалом, определяемым полным восстановлением предыдущей порции, процесс плавки ведут при напряжении 32 В и токе 3300-3700 А, по окончании процесса расплав сливают и после остывания металл отделяют от шлака.

| CN 109022869 A, 18.12.2018 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 2018 |

|

RU2727740C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА-ПОЛУФАБРИКАТА ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПЕРЕДЕЛА | 2010 |

|

RU2467825C2 |

| EP 3366389 A1, 29.08.2018 | |||

| GB 8305129 D0, 30.03.1983 | |||

| CN 104651705 B, 24.08.2016 | |||

| Линия изготовления спичек | 1984 |

|

SU1232663A1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| ЧУГУН ДЛЯ БЫСТРОИЗНАШИВАЕМЫХ ДЕТАЛЕЙ ТУРБОБУРА И СПОСОБ ПРОИЗВОДСТВА ЛИТЫХ ЗАГОТОВОК ДЛЯ БЫСТРОИЗНАШИВАЕМЫХ ДЕТАЛЕЙ ТУРБОБУРА | 1991 |

|

RU2007493C1 |

Авторы

Даты

2024-03-13—Публикация

2023-01-11—Подача