Настоящее изобретение относится к способу и установке для получения многослойных пленок.

Более конкретно, изобретение относится к способу и установке для получения связанной многослойной пленки, в которой, по меньшей мере, два слоя соединены друг с другом посредством клея, не содержащего растворитель.

Изобретение также касается многослойной пленки, получаемой вышеупомянутым способом.

В различных секторах промышленности, в частности, в тароупаковочной промышленности, используются пленки, состоящие из нескольких слоев, в том числе из различных материалов, взаимно связанных посредством соэкструзии или склеивания.

Из числа разнообразных типов доступных для приобретения клеев, клеи, не содержащие растворитель, наиболее широко используются в этом секторе, особенно для упаковки, предназначенной для пищевой промышленности.

Способы и производственное оборудование для связывания нескольких слоев пленки с помощью не содержащих растворитель клеев известны, например, из патентов EP 0324892 B2 и EP 2085218 B1 от одного и того же автора заявок на патент.

В соответствии с этими известными способами, для соединения двух слоев пленки, наносят не содержащий растворитель двухкомпонентный клей на одну сторону одного из двух слоев и, впоследствии, два слоя приводят в контакт с получением ламинированной многослойной пленки.

В этих процессах используют не содержащий растворитель двухкомпонентный клей, два компонента которого, обычно смолу и отвердитель, смешивают перед нанесением на слой пленки и, более точно, перед перемещением в машину для связывания слоев.

Смешивание двух компонентов инициирует протекание химической реакции сшивания, что постепенно повышает вязкость клея до тех пор, пока он не затвердеет полностью. Одновременно с тем, клей увеличивает прочность своего клеевого соединения, что позволяет прочно соединить два слоя пленки.

Таким образом, после смешивания, нанесение клея на пленку должно происходить в пределах ограниченного интервала времени, в котором его вязкость является такой, которая позволяет осуществлять его нанесение равномерным слоем толщиной в несколько микрометров.

Предельный период времени, в рамках которого смешанный клей является «распределяемым» (может распределяться) по пленке, называют «жизнеспособностью клея».

За рамками этого предельного периода времени, клей, который более не подлежит повторному использованию, должен быть удален быстро и полностью с деталей производственного оборудования, с которыми он находится в контакте, для предотвращения их повреждения.

Однако, операции очистки этих деталей являются особенно обременительными как с точки зрения затрат, вследствие необходимости использования химических продуктов (растворителей и прочего), так и с точки зрения организации работы, в виду срочности, с которой эти операции должны быть выполнены, то есть, до полного затвердевания клея.

По этим причинам, проводят изучение композиции не содержащих растворитель клеев, используемых в текущий момент, чтобы найти компромисс между «жизнеспособностью клея», которая должна быть не слишком низкой, например, для обеспечения прерывания производственного процесса на несколько десятков минут без необходимости прибегать к простою оборудования и очистке деталей, находящихся в контакте с клеем, и исходной прочностью клеевого соединения, также называемой «прочностью сырой стержневой смеси», достаточной для получения ламинированной многослойной пленки с подходящими оптическими характеристиками.

Однако, в конце процесса связывания с помощью клеев, используемых в текущий момент, многослойная пленка должна выдерживаться в состоянии покоя в течение периода, варьируемого от нескольких десятков часов (даже вплоть до 70 часов), с обеспечением завершения процесса затвердевания до выполнения последующих операций, таких как разрезание или нанесение текста или рисунка.

В этом контексте, задачей настоящего изобретения является предоставление способа и установки для получения ламинированной многослойной пленки, которые позволят преодолевать проблемы известного уровня техники, описываемого выше.

Таким образом, задачей настоящего изобретения является предоставление способа для получения многослойной пленки, который позволит устранить вышеупомянутые проблемы, обусловленные жизнеспособностью известных не содержащих растворитель клеев.

Другой задачей настоящего изобретения является обеспечение способа для получения многослойной пленки, который позволит устранить или ограничить время простоя машины, требующееся для выполнения очистки рабочих деталей, находящихся в контакте с клеем.

Дополнительной задачей настоящего изобретения является обеспечение способа для получения многослойной пленки, который является более эффективным с точки зрения затрат и влияния на окружающую среду, благодаря снижению расходования клея.

Еще одной задачей настоящего изобретения является предоставление способа для получения многослойной пленки, который обеспечит существенное уменьшение периода времени выдержки в состоянии покоя после связывания слоев, и, следовательно, сопутствующих затрат, связанных с хранением.

В дополнение к вышеупомянутым задачам, задачей настоящего изобретения также является предоставление способа для получения многослойной пленки с улучшенными оптическими характеристиками относительно пленок, полученных способами известного уровня техники.

Эти и другие задачи достигаются способом получения многослойной пленки в упругом материале, в котором, по меньшей мере, два слоя пленки, выполненные из одного и того же материала или из различных материалов, соединены посредством не содержащего растворитель двухкомпонентного клея. Вышеупомянутый клей показывает хорошую прочность клеевого соединения, а также хорошую химическую и термическую прочность.

Согласно изобретению, два основных компонента, то есть, компонент А и компонент В, наносятся отдельно как есть, каждый на соответствующую сторону слоев, которые должны быть связаны, вместо того, чтобы подвергаться смешиванию перед нанесением на стороны слоев, которые подлежат связыванию. Слоев может быть два или более. Вышеупомянутые компоненты А и В, которые образуют клеевую композицию, применяемую в способе согласно настоящему изобретению, после того, как приведены во взаимный контакт, имеют преимущество очень быстрого реакционного взаимодействия друг с другом. Принимая во внимание высокую взаимную реакционную способность упомянутых компонентов А и В, применяемую клеевую композицию приготавливают в виде состава так, что два компонента А и В наносят отдельно на два различных подслоя, то есть, на слои пленки, которые должны быть связаны, вместо предварительного смешивания и нанесения на сторону только одного из двух слоев, подлежащих связыванию.

Многослойную пленку получают в результате приведения двух компонентов А и В в контакт, что инициирует мгновенное и особенно быстрое протекание реакции, которая приводит к образованию связей с такой прочностью, которая обеспечивает практически мгновенное соединение двух слоев пленки.

Такая высокая скорость реакции позволяет, после связывания двух слоев, наматывать получаемую многослойную пленку непосредственно на приемную бобину. Кроме того, такое воздействие ни каким образом не сказывается на оптических характеристиках связанной многослойной пленки.

На практике, в соответствии с изобретением, способ не требует осуществления дополнительных стадий смешивания двух компонентов А и В между двумя слоями пленки с получением из них клея, для активации или ускорения реакционного процесса.

С другой стороны, контакт между двумя компонентами, распределяемыми на соответственных слоях, достаточен для завершения их сцепления.

Для полученной таким образом многослойной пленки требуется намного меньший период времени выдержки в состоянии покоя в сравнении со способами известного уровня техники (несколько десятков минут и в любом случае в пределах двух часов) до того момента, когда она может быть разрезана или использована на последующих операциях, таких как нанесение текста или рисунка или связывание с другими слоями пленки.

Необязательно, в зависимости от материалов слоев пленки, подлежащих связыванию, способ может предусматривать дополнительную стадию связывания многослойной пленки перед ее наматыванием на приемную бобину.

Способ по настоящему изобретению, таким образом, в сущности, устраняет вышеупомянутые проблемы, обусловленные затвердеванием предварительно смешанного клея, типичные для способов известного уровня техники.

В соответствии с изобретением, способ, таким образом, включает в себя следующие стадии:

- нанесение первого компонента А двухкомпонентного клея на первую поверхность первого слоя пленки;

- нанесение второго компонента В двухкомпонентного клея на первую поверхность второго слоя пленки;

- приведение вышеупомянутых первой и второй сторон первого и второго слоев во взаимный контакт, позволяющий соединить компоненты А и В, с получением клея и соединением двух слоев в многослойной пленке; и

- наматывание полученной многослойной пленки на барабан.

В одном аспекте изобретения, толщина первого слоя клея и второго слоя клея составляет предпочтительно от 0,3 микрометров до 0,8 микрометров. Более предпочтительно, толщина первого слоя клея и второго слоя клея составляет от 0,4 микрометров до 0,6 микрометров. Эти значения толщины, чрезвычайно низкие, позволяют смешать компоненты клея посредством простого контакта, в ходе соединения двух слоев пленки.

В рамках контекста настоящего изобретения, термин «простой контакт» означает, что два компонента смешиваются просто при вступлении во взаимный контакт, то есть, без помощи внешнего средства, выполненного с возможностью обеспечить энергию, например, в форме тепла, ультразвуковых волн, электромагнитного излучения или тому подобного, для содействия смешиванию компонентов.

Такое смешивание, благодаря таким толщинам, происходит постоянным и равномерным образом на всей поверхности пленки, с надежным обеспечением высоких оптических характеристик многослойной пленки.

В другом аспекте изобретения, второй компонент и первый компонент имеют массовое соотношение, обычно и предпочтительно равное или близкое к паритету для большинства заявок. По сути, основательно сбалансированное распределение двух компонентов на двух поверхностях слоев, подлежащих связыванию, как облегчает смешивание в ходе простого контакта и, соответственно, протекание завершенной и равномерной реакции клея, так и позволяет наносить компоненты на каждую поверхность слоев, подлежащих связыванию, в количестве, которое является небольшим, но по-прежнему достаточным для предоставления возможности его контролирования с надежным обеспечением и его присутствия, и равномерной толщины.

Предпочтительно, стадию компонентов А и В клея проводят в соответственных и отдельных блоках нанесения. Каждый блок нанесения включает в себя, по меньшей мере, первый дозирующий валик и, по меньшей мере, второй дозирующий валик, расположенные параллельно (бок о бок), где первый дозирующий валик находится в контакте с компонентом клея.

По меньшей мере, один из упомянутых валиков, обычно второй, вращается относительно другого таким образом, чтобы принимать слой компонента клея, который впоследствии наносится на сторону слоя пленки непосредственно или, более предпочтительно, c помощью других валиков. Согласно предпочтительному варианту, угловое положение первого дозирующего валика наоборот поддерживают фиксированным во время процесса.

Регулирование количества и, следовательно, толщины слоя компонента клея, наносимого на слой пленки, зависит главным образом от зазора между двумя дозирующими валиками.

Для этой цели, согласно изобретению, по меньшей мере, один из двух дозирующих валиков, предпочтительно первый, может передвигаться относительно другого с помощью системы регулирования, управляемой блоком контроля, выполненным с возможностью управлять упомянутой системой регулирования, в зависимости от геометрических и/или размерных параметров первого дозирующего валика.

Согласно одному аспекту изобретения, стадия, содержащая нанесение компонента А, В клея на сторону слоя, может включать в себя следующие подстадии:

- размещение, по меньшей мере, первого дозирующего валика и второго дозирующего валика, напротив друг друга и на расстоянии с зазором друг от друга, где, по меньшей мере, второй дозирующий валик вращается относительно первого и находится в контакте с компонентом А, В клея;

- размещение устройства регулирования для передвижения, по меньшей мере, первого дозирующего валика относительно второго дозирующего валика; и

- регулирование зазора между дозирующими валиками, с регулировкой толщины компонента клея, наносимого на слой пленки, в зависимости от геометрических и/или размерных параметров первого дозирующего валика.

В зависимости от этих параметров, блок контроля активирует систему регулирования с тем, чтобы передвигать дозирующие валики в направлении друг к другу или друг от друга для надлежащей регулировки зазора и, соответственно, количества компонента, которое будет нанесено на сторону слоя пленки.

Таким образом, можно корректировать положение первого дозирующего валика относительно заданного номинального положения, с устранением или в любом случае с ограничением влияния, который могли бы оказывать геометрические и/или размерные допуски на истинное значение вышеупомянутого зазора.

В другом аспекте изобретения, стадия, охватывающая регулирование зазора между дозирующими валиками, может включать в себя следующие подстадии:

- определение углового положения первого дозирующего валика;

- определение геометрических и/или размерных параметров рабочей зоны первого дозирующего валика в зависимости от вышеупомянутого углового положения;

- активирование системы регулирования с тем, чтобы передвигать первый дозирующий валик в направлении ко второму дозирующему валику или от него, в зависимости от вышеупомянутых геометрических и/или размерных параметров.

При таком подходе, можно использовать первый дозирующий валик в нескольких угловых положениях, например, задействовать чистую зону поверхности, или задействовать всю его поверхность равным образом. В частности, можно выявлять, какая часть поверхности, особенно, в зоне в непосредственной близости от зазора G, где клей наслаивается на поверхность второго дозирующего валика, участвует в процессе нанесения, и узнавать геометрические и/или размерные параметры той зоны.

В другом аспекте изобретения, способ может включать в себя следующие стадии:

- определение температурного параметра, соотнесенного с температурой дозирующих валиков;

- активирование системы регулирования с тем, чтобы передвигать первый дозирующий валик в направлении ко второму дозирующему валику или от него, в зависимости от упомянутого дополнительного температурного параметра.

Согласно еще одному аспекту изобретения, размещают дополнительный конвейерный ролик, который вращается в контакте со вторым дозирующим валиком.

Опять же для регулирования количества компонента клея, наносимого на слой пленки, способ предусматривает регулирование, предпочтительно непрерывное, скорости вращения второго дозирующего валика и вышеупомянутого конвейерного ролика.

В другом аспекте изобретения, стадию приведения двух слоев в контакт предпочтительно осуществляют с помощью пары валиков с противоположным вращением, из которых, по меньшей мере, один включает нагреваемый каландр. Температуру каландров предпочтительно поддерживают на уровне от 57°С до 63°С. На основе данных по проведенным испытаниям, такой температурный диапазон обеспечивает наилучшие результаты касательно оптических характеристик получаемой многослойной пленки.

В другом аспекте изобретения, первый слой пленки частично наматывают на вышеупомянутый каландр перед приведением в контакт со вторым слоем. Тепло, передаваемое от каландра к первому компоненту А клея, который наносят на первый слой пленки, облегчает протекание реакции между двумя компонентами А и В, при приведении их во взаимный контакт.

Предпочтительно дуга контакта первого слоя на каландре, перед связыванием, имеет угол от 68° до 78°. Автор заявки обнаружил, что в вышеупомянутом угловом диапазоне количество тепла, передаваемое от каландра к первому компоненту А клея, позволяет обеспечивать наилучшие оптические характеристики многослойной пленки, которые должны быть достигнуты.

Такой угловой интервал соответствует скорости линейного перемещения слоев пленки от 250 до 450 м/мин.

По тем же самым причинам, которые изложены выше, согласно другому аспекту изобретения, после момента соединения двух слоев, связанную пленку наматывают на каландр на дугу контакта от 18° до 23°.

Согласно еще одному аспекту изобретения, в момент нанесения на первый слой пленки, первый компонент А клея находится при температуре предпочтительно от 45°С до 50°С. В этом температурном диапазоне, вязкость или текучесть первого компонента А содействует протеканию стадии нанесения, позволяя наносить слой очень малой толщины.

Второй компонент В клея напротив предпочтительно поддерживают при комнатной температуре.

Согласно изобретению, компоненты А и В выбирают таким образом, чтобы они были реакционноспособными, с возможностью получить особенно быстротвердеющую клеевую композицию. Предпочтительно, эту композицию выбирают так, чтобы в пределах 90 минут от момента соединения двух слоев пленки, клей имеет прочность клеевого соединения, которая равна или больше 1,5 Н/15 мм.

Способ согласно изобретению подходит для получения многослойных пленок, включающих два или более слоев пленки из материала, выбранного, например, из бумаги, полимеров или покрытых металлом полимеров, металлических листов, нетканого полотна.

Согласно предпочтительному варианту осуществления, который уже изложен выше, используют не содержащий растворитель двухкомпонентный клей в форме набора, состоящего из двух отдельно взятых компонентов, каждый из которых наносят на сторону слоев, подлежащих связыванию.

Набор состоит из двух компонентов, приготовленных отдельно и хранящихся отдельно друг от друга до того момента, когда, после нанесения компонентов на сторону слоев, подлежащих связыванию, происходит связывание. Предпочтительно, оба вышеупомянутых компонента А и В находятся, при комнатной температуре, в жидком состоянии или имеют текучесть, которая облегчает их нанесение на сторону слоя, подлежащего связыванию. Если компонент является твердым или имеет слишком низкую текучесть при упомянутой температуре, то допускается нагревание твердого компонента до тех пор, пока он не перейдет в жидкое состояние или, так или иначе, не достигнет текучести, подходящей для нанесения.

Вышеупомянутые не содержащие растворитель двухкомпонентные клеи представляют собой, например, композиции на основе эпоксидных смол или сшитых полиуретанов. Эти клеи известны специалистам в данной области.

В случае двухкомпонентного полиуретанового клея, набор состоит, например, из:

а) компонента А, включающего в себя, по меньшей мере, функционализированное соединение с изоцианатной группой, и

b) компонента В, включающего в себя, по меньшей мере, функционализированное соединение с группой, имеющей активный водород.

Функционализированное соединение с изоцианатной группой выбирают из ароматических изоцианатов, которые предпочтительны, алифатических изоцианатов и их смеси.

Функционализированное соединение с изоцианатной группой выбирают из соединений, известных в получении клеевых композиций. Примеры такого соединения включают форполимеры изоцианата, изоцианатный мономер, изоцианатные олигомеры (например, димеры, тримеры, и так далее), полиизоцианаты и их смеси. В дальнейшем в данном документе, термин полиизоцианаты, как подразумевается, также включает изоцианатные олигомеры.

Форполимеры изоцианата представляют собой продукт реакции реагентов, охватывающих, по меньшей мере, один изоцианат и, по меньшей мере, один аминоспирт. В дальнейшем в данном документе, форполимер изоцианата сам по себе может представлять собой полиизоцианат.

Примеры алифатических изоцианатов, подходящих для использования в способе по настоящему изобретению, включают в себя изомеры гексаметилендиизоцианата (HDI), изомеры изофорондиизоцианата (IPDI) и их смеси из двух или более соединений.

Примеры ароматических изоцианатов, подходящих для использования в способе по настоящему изобретению, включают в себя изомеры 4,4'-метилендифенилдиизоцианата (ʺMDIʺ), такие как 4,4'-MDI, 2,2'-MDI и 2,4'-MDI, изомеры толуолдиизоцианата (ʺTDIʺ), такие как 2,4-TDI и 2,6-TDI, изомеры ксилолдиизоцианата («XDI»), изомеры нафталиндиизоцианата («NBDI»), изомеры тетраметилксилолдиизоцианата («TMXDI») и их смеси из двух или более этих соединений.

Функционализированное соединение компонента В может быть выбрано из полиолов, в частности, алифатических аминоспиртов. При этом в частности, этот аминоспирт содержит одну или две или более спиртовых групп.

Еще более конкретно, упомянутый алифатический аминоспирт содержит, по меньшей мере, две первичные спиртовые группы и, по меньшей мере, одну вторичную или третичную аминогруппу.

Эти не содержащие растворитель двухкомпонетные клеевые композиции описаны в патенте EP 1647587.

В описании настоящего изобретения касательно изоцианата и полиолов, функциональная группа рассматривается как число центров, реационноспособных по отношению к группе ОН и изоцианатной группе на молекулу, соответственно.

Для целей настоящего изобретения, упомянутое функционализированное соединение с группой, имеющей активный водород, и упомянутое функционализированное соединение с изоцианатной группой используют в эквивалентном массовом соотношении, так чтобы группы ОН предпочтительно совпадали по числу или слегка превышали число изоцианатных групп. Таким образом, это соотношение составляет от 1,5:1 до 1:1,2, предпочтительно от 1,2:1 до 1:1,1, более предпочтительно 1:1.

Вышеупомянутые компоненты А и В и/или клей могут также содержать другие компоненты, такие как катализаторы. Эти последние используются с целью увеличения скорости реакции между компонетами А и В. Катализаторы могут быть в свободном виде или могут быть микрокапсулированы. Примерами катализатора являются третичные амины, такие как триэтиламин.

Компонент В также может охватывать различные полиолы в дополнение к вышеупомянутым соединениям. Примерами этих дополнительных полиолов являются поли(сложный эфир)полиолы, поли(простой эфир)полиолы, поликарбонатполиолы, полиакрилатполиолы, поликапролактонполиолы, полиолефинполиолы, полиолы природных масел и их комбинации.

Наконец, вышеупомянутые компоненты и/или упомянутый клей также могут содержать одну или более добавок или других полезных соединений. Примерами этих добавок и веществ являются пластификаторы, вещества, повышающие клейкость, модификаторы реологии, антиоксиданты, окрашивающие вещества, поверхностно-активные вещества, и так далее.

Поскольку жизнеспособность клеевой композиции не связана с реакционным процессом между двумя компонентами, то компоненты могут храниться без ограничения срока.

Дополнительные характеристики и преимущества настоящего изобретения станут более очевидными на основе описания примера предпочтительного, но не исключающего, варианта осуществления установки для получения многослойной пленки, которая проиллюстрирована на прилагаемых чертежах, где:

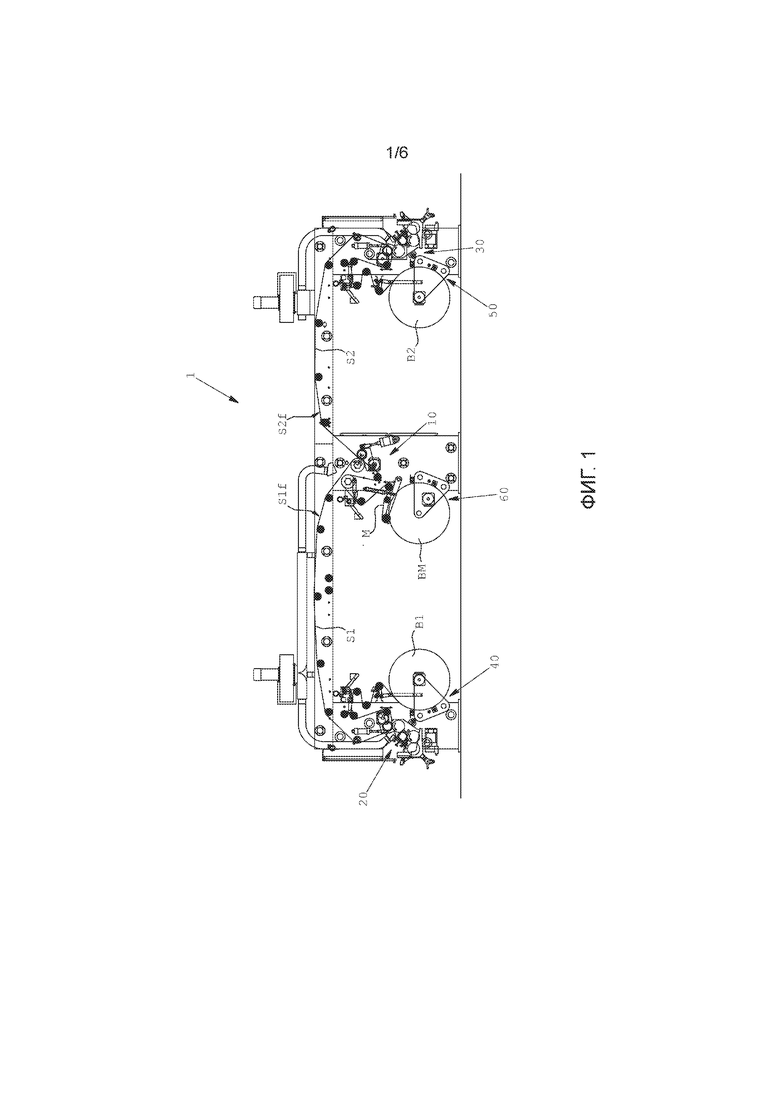

- Фиг. 1 представляет собой вид сбоку установки для получения многослойной пленки в соответствии с настоящим изобретением;

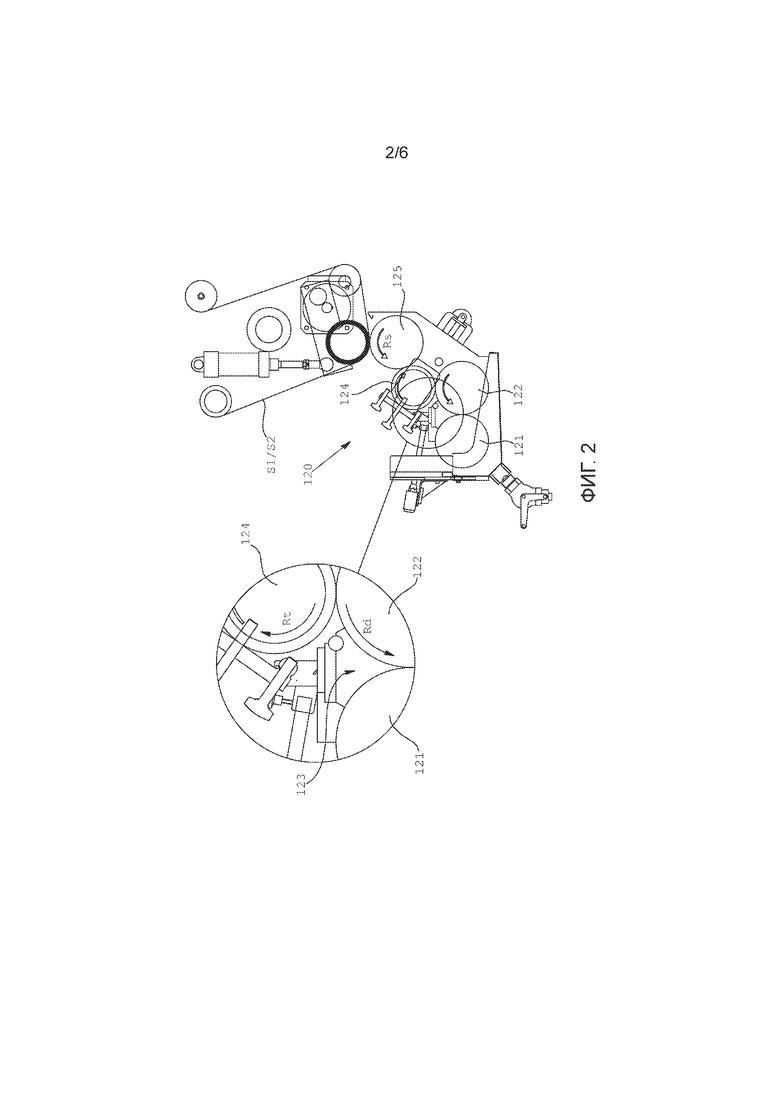

- Фиг. 2 показывает собой схематический вид сбоку блока нанесения в установке, представленной на Фиг. 1;

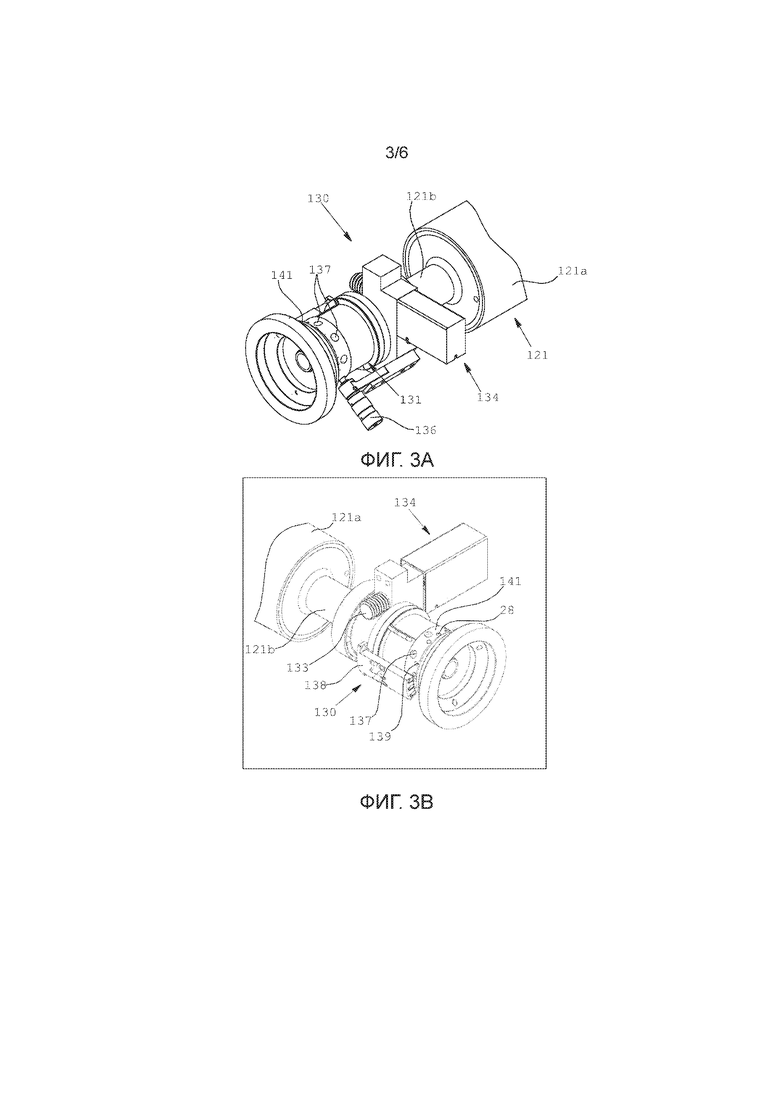

- Фигуры 3а и 3b показывают два вида в перспективе устройства регулирования положения дозирующего валика в блоке нанесения, представленном на Фиг. 2;

- Фиг. 3с представляет собой вид в разрезе вдоль плоскости, перпендикулярной к оси дозирующего валика;

- Фиг. 3d представляет собой вид в разрезе вдоль плоскости, пересекающей ось дозирующего валика;

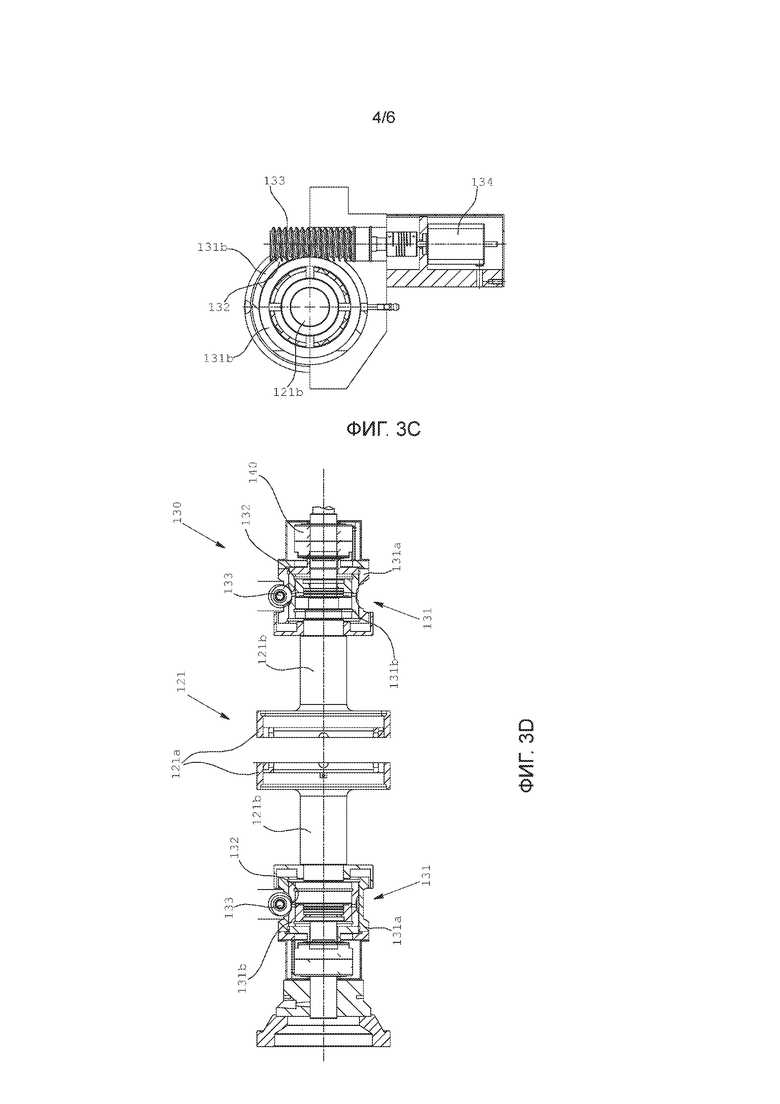

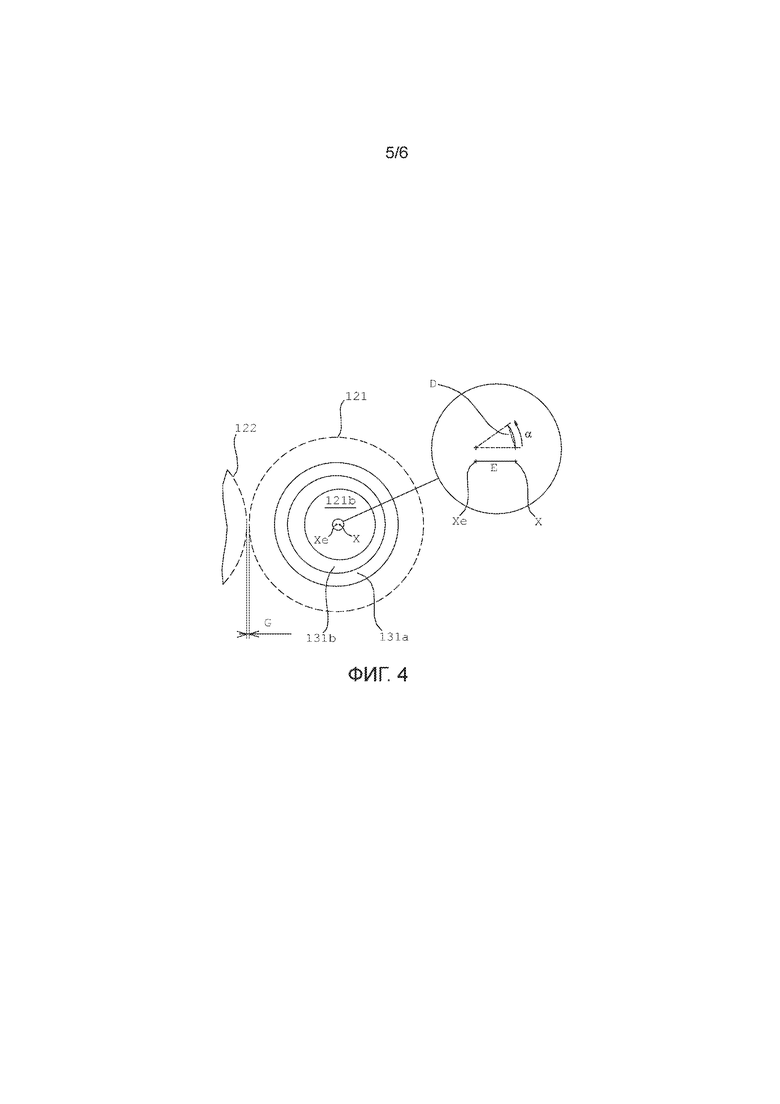

- Фиг. 4 показывает схематическое изображение части устройства регулирования, представленного на Фиг. 2;

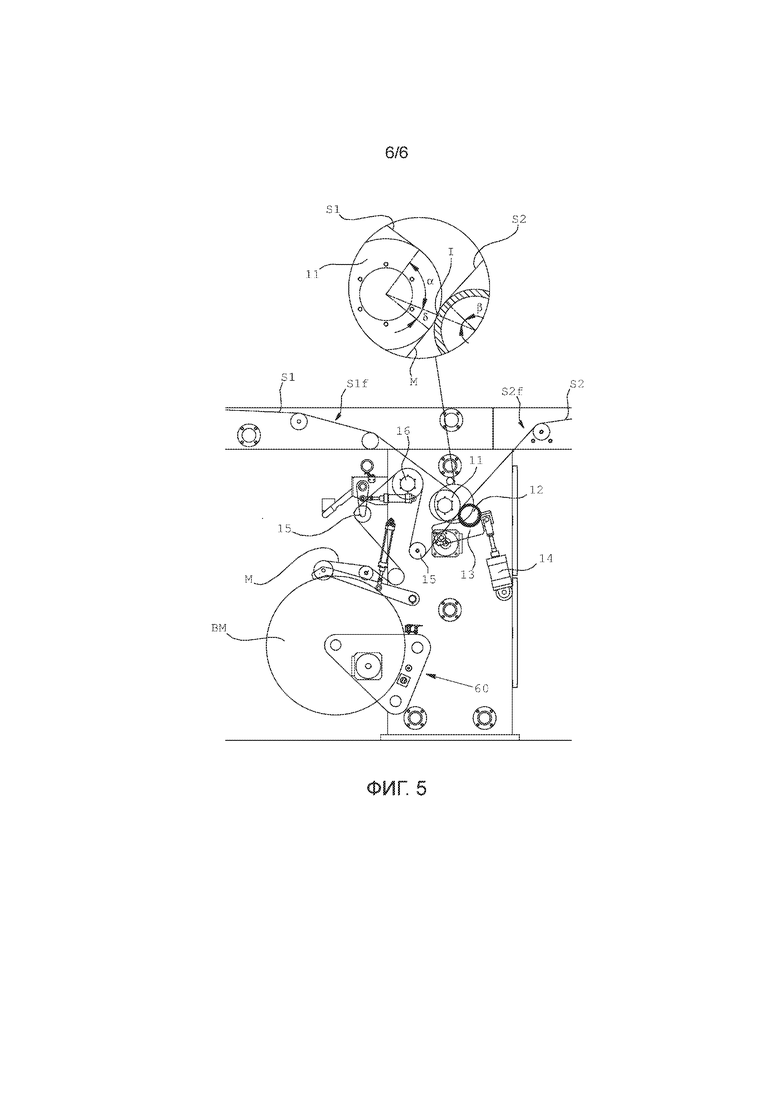

- Фиг. 5 отражает схематический вид сбоку блока связывания в установке, представленной на Фиг. 1.

Со ссылкой на прилагаемую Фиг. 1, позиция 1 показывает установку для получения ламинированной многослойной пленки как одно целое.

Установка 1 включает в себя, по меньшей мере, блок связывания 10, первый блок 20 нанесения и второй блок 30 нанесения. Упомянутые первый и второй блоки 20, 30 нанесения выполнены с возможностью наносить компоненты клея, соответственно, на первый слой пленки S1 и на второй слой пленки S2.

Два слоя пленки S1 и S2 впоследствии направляют с помощью множества валиков в блок связывания, в котором их подвергают сцеплению друг с другом с получением связанной многослойной пленки М.

Первый и второй слой пленки S1, S2 разматывают с двух бобин В1, В2, поддерживаемых и вращаемых первым размоточным станком 40 и вторым размоточным станком 50, которые обслуживают, соответственно, первый блок 20 нанесения и второй блок 30 нанесения.

Многослойную пленку М, напротив, наматывают на бобину BM с помощью намоточного станка 60.

Фиг. 2 иллюстрирует более подробно блок нанесения установки 1. Блоки 20, 30 нанесения в значительной мере сходны; поэтому описание, которое следует ниже, как следует полагать, относится к обоим вышеупомянутым блокам.

Блок нанесения, указанный как одно целое позицией 120, включает в себя первый дозирующий валик 121 и второй дозирующий валик 122, расположенный напротив первого. Первый дозирующий валик 121 предпочтительно поддерживают блокированным во вращении во время работы установки. Второй дозирующий валик 122 наоборот вращают относительно первого в направлении вращения, указанного стрелкой Rd. Наружная поверхность дозирующих валиков 121, 122 предпочтительно является гладкой и имеет покрытие, или выполнена из хромированной стали.

В пространстве между двумя дозирующими подачу компонентов валиками 121, 122 устанавливают камеру 123, в которую можно переносить компонент двухкомпонентного клея, обычно в жидком виде, в контакте с наружными поверхностями обоих валиков. Для поддерживания вязкости компонентов клея на желательном уровне, дозирующие подачу компонентов валики предпочтительно снабжают нагревательным средством для подогревания наружной поверхности.

Поверхности двух дозирующих подачу компонентов валиков 121, 122 размещают с зазором в несколько сотых миллиметра с тем, чтобы следуя вращению второго дозирующего валика относительно первого, клей наслаивался через зазор, и тонкий и равномерный слой оставался, сцепляясь при этом с поверхностью второго дозирующего валика 122.

Этот слой клея, с помощью одного или более валиков, которые вращаются в контакте со вторым дозирующим валиком 122, переносят на движущуюся пленку S1, S2.

В проиллюстрированном варианте, устройство нанесения включает дополнительный конвейерный ролик 124, который вращается в контакте со вторым дозирующим валиком 122 в противоположном направлении вращения Rt. Конвейерный ролик 124 предпочтительно покрывают слоем вулканизированного каучука. Задача конвейерного ролика 124 состоит в том, чтобы принимать слой клея со второго дозирующего валика 122 и переносить его на валик 125 нанесения, который вращается в контакте с ним в противоположном направлении вращения Rs.

Валик 125 нанесения, в свою очередь, оказывается в контакте со слоем движущейся пленки S1, S2, на которую наносят клей сплошным и равномерным слоем.

Преимущественно, скорость вращения валика 125 нанесения превышает скорость вращения конвейерного ролика 124, которая, в свою очередь, превышает скорость вращения второго дозирующего валика 122.

Такое повышение скорости обеспечивает постепенное уменьшение толщины слоя клея, наносимого на поверхность валиков и, впоследствии, на слой пленки.

Зазор, то есть, минимальное расстояние между поверхностями дозирующих валиков 121, 122, может быть отрегулирован с помощью системы регулирования с тем, чтобы варьировать толщину слоя клея, принимаемого вторым дозирующим валиком 122, и толщину слоя клея, наносимого на пленку S1, S2.

Фигуры 3а-3d иллюстрируют детальное изображение устройства нанесения, на котором видна вышеупомянутая система регулирования, указанная как одно целое позицией 130. Согласно предпочтительному варианту изобретения, упомянутая система регулирования воздействует на первый дозирующий валик 121, двигая его относительно второго дозирующего валика 11, чья ось вращения закреплена.

Первый дозирующий валик 121 включает в себя рабочий центральный участок 121а в диапазоне между двумя опорными шпинделями 121b (Фиг. 3d), с помощью которых дозирующий валик прикреплен к раме устройства нанесения (не показано на фигуре).

Каждый опорный шпиндель 121b связан с эксцентриковой опорой 131, включающей в себя закрепленный участок 131а, составляющий одно целое с рамой устройства, и движущийся участок 131b, соединенный с закрепленным участком и вращаемый относительно его вокруг оси вращения Xe. Упомянутые закрепленные и движущиеся участки предпочтительно имеют форму концентрических колец. Более подробно, движущийся участок 131b, внутреннее кольцо, помещают в закрепленный участок 131а, наружное кольцо.

Опорный шпиндель 121b, в свою очередь, помещают с возможностью вращения на место, образованное в движущемся участке 131а, так чтобы его ось вращения Х была децентрирована относительно оси вращения Хе движущегося участка. Фиг. 4 показывает, схематически и в разрезе, фиксированный участок 131а, движущийся участок 131b и опорный шпиндель 121b. На фигуре, буква Е указывает на эксцентриситет между осью Х первого дозирующего валика 121 и осью вращения Хе движущегося участка 131b, который, чтобы сделать чертеж яснее, намеренно показывают непропорционально. Фактически, значение эксцентриситета Е имеет величину предпочтительно от 0,2 мм до 1 мм.

При рассмотрении Фиг. 4, можно лучше понять работу устройства регулирования 130. В том случае, когда движущийся участок 131b поворачивается вокруг оси Хе на угол α, ось Х первого дозирующего валика 121 производит вращение по окружности с радиусом E, сдвигаясь при этом, относительно первоначального положения, на длину D. Такое движение вызывает движение поверхности первого дозирующего валика 121 в направлении к поверхности или от поверхности второго дозирующего валика 122 и, соответственно, обуславливает увеличение или уменьшение зазора G.

На внешней поверхности движущегося участка 131b выполнены зубья 132, предпочтительно со спиральным профилем, находящиеся в сцеплении с червячным винтом 133 (Фигуры 3с, 3d).

Вращение червячного винта 133, в одном или в другом направлении, вызывает вращение движущегося участка 131b и, вследствие этого, увеличение или уменьшение зазора G.

Винт 133 приводится в движение мотором 134, необязательно связанным с датчиком угловых и линейных перемещений 140.

Система регулирования такого типа позволяет обеспечивать отклонения получаемого зазора G с точностью вплоть до одного микрометра, где расширение зазора обычно составляет от 50 до 80 микрометров.

Согласно изобретению, системой регулирования управляют с помощью блока контроля (не показан на фигуре), выполненным с возможностью корректировать положение первого дозирующего валика 121 относительно второго дозирующего валика 122, в зависимости от геометрических и/или размерных параметров поверхности первого дозирующего валика. Фактически, поскольку упомянутый первый дозирующий валик 121 поддерживается в фиксированном угловом положении во время процесса нанесения, какие-либо дефекты (геометрические и/или размерные допуски) не могут быть усреднены как это, между тем, происходит для второго дозирующего валика 122.

Для этой цели, согласно предпочтительному аспекту изобретения, блок контроля подсоединяют к устройству для определения углового положения первого дозирующего валика 121. С помощью этого устройства, блок контроля выявляет, какая часть поверхности первого дозирующего валика 121, и, особенно, в зоне, находящейся в непосредственной близости к зазору G, где клей наслаивается на поверхность второго дозирующего валика 122, участвует в процессе нанесения.

Фактически, эта рабочая часть не всегда является одинаковой, и, напротив, первый дозирующий валик 121 используется в различных угловых положениях, временами даже в случае одной и той же серийной партии, например, с тем, чтобы использовать новую чистую зону или, так или иначе, использовать его поверхность равномерным образом.

Преимущественно, блок контроля может быть подсоединен к средству базы данных, или может включать в себе его, где хранятся вышеупомянутые геометрические и/или размерные параметры первого дозирующего валика 121, такие как эксцентриситет, цилиндричность, прямолинейность, и так далее.

Эти параметры могут быть выявлены заранее с помощью измерительных инструментов и могут храниться в вышеупомянутом средстве базы данных.

В зависимости от вышеупомянутых параметров, блок контроля может управлять, скоординированным образом, работой моторов 134 двух эксцентриковых опор 131, располагая при этом первый дозирующий валик 121 таким образом, чтобы значение зазора G соответствовало как можно более точно номинальному значению технологического параметра, которое должно быть постоянным по длине рабочей части дозирующих подачу компонентов валиков.

При таком подходе, устройство регулирования 130 может компенсировать эксплуатационные допуски дозирующих подачу компонентов валиков, поддерживая при этом постоянные и точные количества и, значит, толщину слоя клея, принимаемого вторым дозирующим валиком.

В предпочтительном варианте, упомянутая система для определения углового положения первого дозирующего валика включает в себя один или более датчиков 138, интегрально смонтированных с рамой устройства, выполненных с возможностью определять опорные точки 139, сделанные на первом дозирующем валике 121 или на детали, интегрально смонтированной с ним.

В проиллюстрированном варианте, датчик 138 представляет собой оптический датчик, выполненный с возможностью определять положение целого ряда отверстий 139, проделанных на втулке 141, интегрально смонтированной с первым дозирующим валиком 121. Альтернативно, датчик 138 может представлять собой индуктивный, емкостной или магнитный датчик, или другие позиционные датчики с наличием контакта или без него.

Как упомянуто выше, первый дозирующий валик 121 может быть расположен в различных угловых положениях, которые затем поддерживаются в ходе эксплуатации устройства нанесения. Согласно предпочтительному варианту, эти положения определяются целым рядом гнезд 137, выполненных на втулке 141. Механизм установления положения 136 может входить в зацепление с упомянутыми гнездами 137 с тем, чтобы поддерживать, во время процесса, заданное выбранное угловое положение.

Согласно предпочтительному аспекту изобретения, блок контроля может быть подсоединен к датчикам, выполненным с возможностью определять параметр, коррелируемый с температурой поверхности одного или обоих дозирующих валиков 121, 122.

Такой параметр может представлять собой, например, температуру текучей среды, посредством которой нагревают поверхность дозирующих подачу компонентов валиков.

Блок контроля, обрабатывающий значения вышеупомянутой температуры, может вычислять величины теплового расширения валиков и, к тому же в зависимости от вязкости используемого клея, может корректировать положение дозирующих подачу компонентов валиков с восстановлением идеального значения зазора G.

Для того, чтобы регулировать толщину слоя клея, наносимого на пленку S1, S2, блок контроля может быть выполнен с возможностью управлять приводами, которые вращают второй дозирующий валик 122 и конвейерный ролик 124, и, в частности, непрерывно регулировать скорость вращения в зависимости от скорости перемещения (переноса) пленки S и необязательно от температурного параметра дозирующих подачу компонентов валиков.

Фиг. 5 показывает блок связывания 10 установки. В блоке связывания 10, совмещают первый слой пленки S1, на стороне S1f которой наносят компонент А клея, и второй слой пленки S2, на стороне S2f которой наносят второй компонент В клея.

Согласно предпочтительному варианту, блок связывания 10 включает в себя подогреваемый каландр 11 и противоположно направленный валик 12, предпочтительно покрытый слоем каучука, который вращается в контакте с каландром 11.

Нажимной валик 12 устанавливают на передвижную опорную плиту 13, которая, посредством приводов 14, может вращаться вокруг точки поворота Ps, отодвигая при этом нажимной валик 12 от каландра 11 или регулируя давление контакта.

Между каландром 11 и нажимным валиком 12 задается точка склеивания I, в которой две стороны S1f и S2f вступают в контакт, после чего начинается химическая реакция между двумя компонентами А и В клея.

Давление контакта, прикладываемое нажимным валиком, является достаточным для смешивания двух компонентов А и В клея, в результате чего, после точки склеивания, два слоя пленки S1, S2 оказываются соединенными в многослойную пленку М.

Согласно предпочтительному варианту, первый слой пленки S1 частично наматывают на поверхность каландра 11 перед точкой контакта I, тогда как второй слой пленки S2 частично наматывают на внешнюю поверхность нажимного валика 12.

Согласно предпочтительному варианту, каландр может подогреваться с помощью текучей среды, которая циркулирует под наружной поверхностью, например, по сетке змеевиков.

Тепло, высвобождаемое из каландра 11, может передаваться к первому компоненту А клея на первом слое S1 с улучшением эффективности процесса сшивания.

Для этой цели, первый слой пленки S1 перемещают в направлении точки склеивания I, так чтобы угол намотки α на каландр 11 составлял предпочтительно от 68° до 78° и более предпочтительно от 71° до 75°. Идеальный угол имеет значение около 73°.

Второй слой пленки S2 между тем перемещают в направлении точки склеивания I, так чтобы угол намотки β на нажимной валик составлял предпочтительно от 18° до 26° и более предпочтительно от 20° до 24°. Идеальный угол имеет значение около 22°.

Опять же для улучшения процесса сшивания клея, после точки склеивания I, связанную многослойную пленку М предпочтительно поддерживают в контакте с каландром 11 в случае дуги контакта δ от 18° до 23°.

Целый ряд направляющих валиков 15 перемещают связанную пленку М от точки склеивания I в направлении к намоточному станку 60, где ее наматывают на приемную бобину BM.

Предпочтительно, блок связывания снабжают дополнительным охлаждаемым каландром 16, помещенным между точкой склеивания и намоточным станком 60.

В зависимости от материала слоев пленки S1, S2, многослойная пленка М может быть охлаждена в результате ее частичного наматывания на упомянутый каландр 16 перед ее намоткой на приемную бобину.

Изобретение было описано исключительно с иллюстративными и неограничивающими целями, в соответствии с некоторыми предпочтительными вариантами осуществления. Специалисты в данной области смогут найти многочисленные другие варианты осуществления и модификации, все попадающие в рамки объема правовой охраны, определяемого Формулой изобретения, приведенной ниже.

Изобретение относится к области упаковки и касается способа получения многослойной пленки. Пленка содержит, по меньшей мере два слоя, соединенных посредством свободного от растворителя двухкомпонентного клея, включающий в себя следующие стадии: нанесение первого компонента А двухкомпонентного клея на первую сторону первого слоя пленки; нанесение второго компонента В двухкомпонентного клея на первую сторону второго слоя пленки; приведение первой и второй сторон первого и второго слоев во взаимный контакт, позволяющий соединить компоненты (А) и (В), с получением клея и соединением двух слоев в многослойной пленке (М); и наматывание полученной многослойной пленки на барабан. Изобретение обеспечивает технологичность процесса получения многослойной пленки для упаковки с улучшенными оптическими свойствами. 2 н.и 13 з.п. ф-лы, 8 ил.

1. Способ получения многослойной пленки (М) для упаковочной промышленности, содержащей, по меньшей мере, два слоя (S1, S2), соединенные посредством свободного от растворителя двухкомпонентного клея, включающий в себя следующие стадии:

- нанесение первого компонента (А) двухкомпонентного клея на первую сторону первого слоя пленки;

- нанесение второго компонента (В) двухкомпонентного клея на первую сторону второго слоя пленки;

- приведение первой и второй сторон первого и второго слоев в контакт друг с другом, соединяя компоненты (А) и (В) для получения клея и соединения двух слоев (S1, S2) в многослойную пленку (М); и

- наматывание полученной многослойной пленки (М) на барабан.

2. Способ по п. 1, в котором стадию, содержащую намотку многослойной пленки (М) на барабан, проводят непосредственно после стадии, содержащей приведение двух слоев (S1, S2) в контакт, или, при необходимости, после дополнительной стадии, содержащей охлаждение многослойной пленки (М).

3. Способ по п. 1 или 2, в котором толщина слоя клея, наносимого на первый слой пленки (S1) и на второй слой пленки (S2) составляет от 0,3 микрометров до 0,8 микрометров.

4. Способ по любому из предшествующих пунктов, в котором соотношение по массе между первым компонентом (А) и вторым компонентом (В) составляет от 1,5:1 до 1:1,5.

5. Способ по любому из предшествующих пунктов, в котором стадия, содержащая нанесение компонента (А, В) клея на сторону слоя (S1, S2), включает в себя следующие подстадии:

- размещение, по меньшей мере, первого дозирующего валика (121) и второго дозирующего валика (122), напротив друг друга и на расстоянии зазора друг от друга (G), причем по меньшей мере, второй дозирующий валик (122) вращается относительно первого (121) и находится в контакте с компонентом (А, В) клея;

- размещение устройства регулирования (130) для перемещения, по меньшей мере, первого дозирующего валика (121) относительно второго дозирующего валика (122); и

- регулирование зазора между дозирующими валиками, с тем, чтобы регулировать толщину компонента клея (А, В), наносимого на слой пленки (S1, S2), в зависимости от геометрических и/или размерных параметров первого дозирующего валика (121).

6. Способ по п. 5, в котором стадия, содержащая регулирование зазора между дозирующими валиками, включает в себя следующие подстадии:

- определение углового положения первого дозирующего валика (121);

- определение геометрических и/или размерных параметров рабочей зоны первого дозирующего валика (121) в зависимости от углового положения;

- активирование системы регулирования (130) с тем, чтобы перемещать первый дозирующий валик (121) в направлении ко второму дозирующему валику (122) или от него, в зависимости от геометрических и/или размерных параметров.

7. Способ по п. 6, включающий в себя стадии:

- определения температурного параметра, соотнесенного с температурой дозирующих валиков (121, 122);

- активирование системы регулирования с тем, чтобы перемещать первый дозирующий валик (121) в направлении ко второму дозирующему валику (122) или от него, в зависимости от упомянутого дополнительного температурного параметра.

8. Способ по любому из предшествующих пунктов, включающий в себя следующие стадии:

- размещение пары валиков с противоположным направлением вращения, где, по меньшей мере, один из валиков представляет собой нагреваемый каландр (111);

- нагревание внешней поверхности каландра (111) до температуры от 57°С до 63°С;

- перемещение двух слоев пленки (S1, S2) в направлении к точке склеивания (I) между упомянутыми валиками для приведения компонентов клея в контакт.

9. Способ по п. 8, в котором после точки склеивания (I), многослойную пленку наматывают на каландр (111) при дуге контакта с углом (δ) от 18° до 23°.

10. Способ по п. 8 или 9, где, перед точкой склеивания (I), первый слой пленки (S1) наматывают на каландр (111) при дуге контакта с углом (δ) от 68° до 78°.

11. Способ по любому из предшествующих пунктов, в котором используют двухкомпонентный клей, приготовленный в виде набора, причем два компонента упомянутого набора представляют собой:

а) компонент А, включающий в себя, по меньшей мере, функционализированное соединение с изоцианатной группой, и

b) компонент В, включающий в себя, по меньшей мере, функционализированное соединение с группой, имеющей активный водород.

12. Способ по п. 11, в котором функционализированное соединение компонента В выбирают из алифатических аминоспиртов, содержащих одну или две или более спиртовых групп.

13. Способ по любому из предшествующих пунктов, в котором в пределах 90 минут от момента соединения двух слоев пленки (S1, S2), клей имеет прочность клеевого соединения, которая равна или больше 1,5 Н/15 мм.

14. Способ по любому из предшествующих пунктов, где материал первого слоя пленки (S1) и второго слоя пленки (S2) выбирают из полимеров, покрытых металлом полимеров или металлических листов.

15. Ламинированная многослойная пленка для упаковочной промышленности, полученная способом по любому из предшествующих пунктов 1-14.

| Приспособление для центрирования чураков | 1940 |

|

SU71343A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЛАМИНАТОВ | 1989 |

|

RU2041070C1 |

| US 4184005 A, 15.01.1980 | |||

| JP 2009275160 A, 26.11.2009. | |||

Авторы

Даты

2020-07-28—Публикация

2016-12-05—Подача