Изобретение относится к обработке материалов давлением и может быть использовано для изготовления фасонных пружин с произвольной формой внутреннего и наружного контуров, соединенных воедино в одной пружине.

Известен способ изготовления конических, параболических, призматических и других фасонных пружин из круглой и прямоугольной проволоки. Форма внутренней поверхности (в поперечном сечении пружины) бывает в виде прямоугольника, трапеции, овала. Но, как правило, внутренний и наружный контура этих пружин идентичны, поэтому жесткостью витков управлять невозможно.

Большую гибкость в управлении жесткостью витков дает способ пластического деформирования круглой проволоки. Форма внутренней поверхности (в поперечном сечении пружины) бывает в виде прямоугольника, трапеции, овала. Но, как правило, внутренний и наружный контура этих пружин идентичны, поэтому жесткостью витков управлять невозможно.

Известен способ пластического деформирования круглой проволоки в прямоугольную.

Недостатком способа является отсутствие внутреннего ограничивающего контура, а значит отсутствие управление формированием всего контура пружины, что не позволяет создать пружины с управляемой жесткостью витка. К тому же, ему свойственны ограничения по размерам пружины и нестабильность толщины проволоки для ряда материалов.

Предложенный способ позволяет изготовить фасонные пружины как с симметричными, так и несимметричными контурами одновременно.

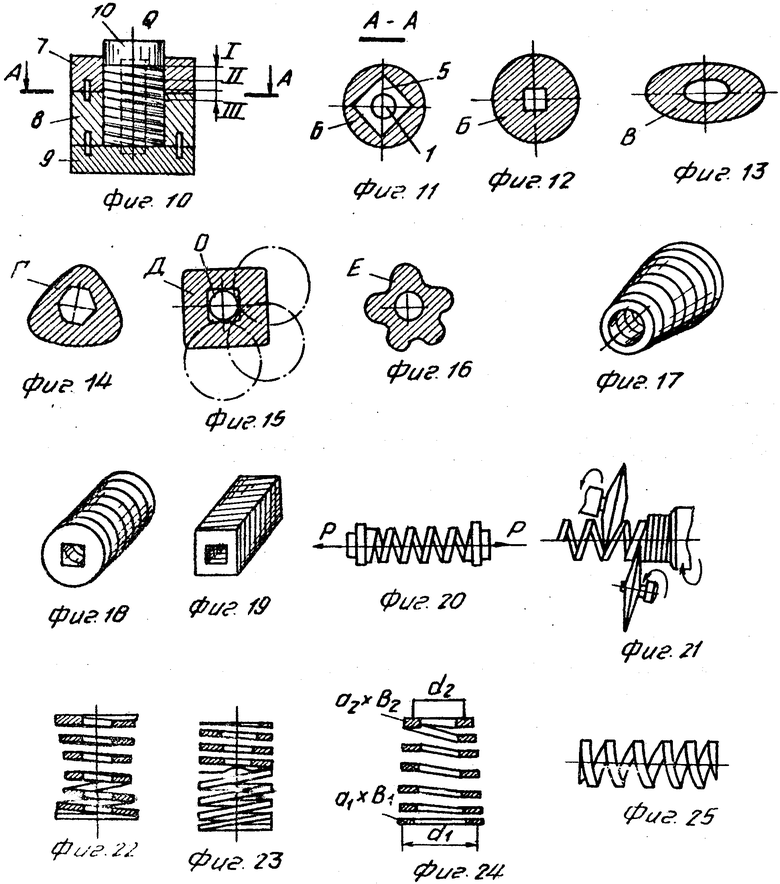

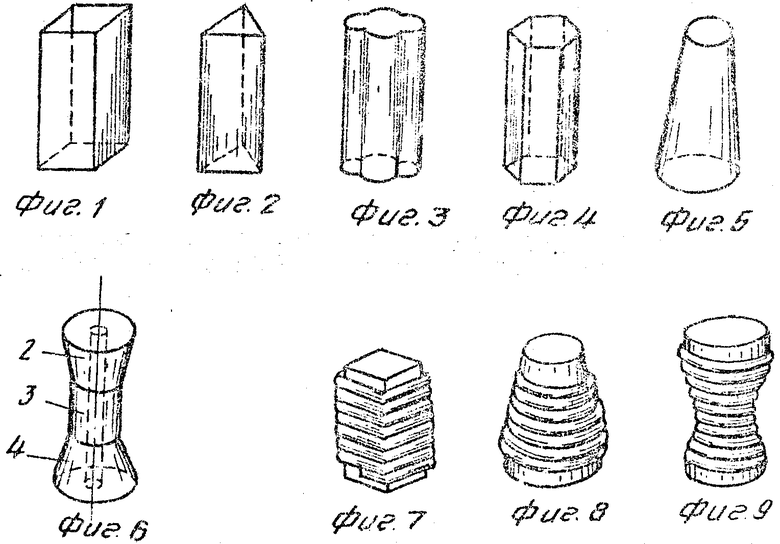

На фиг. 1 - 6 даны примеры форм внутренних оправок, на которые навивают пружинную проволоку; на фиг. 6 - сборная оправка, состоящая из соединенных воедино частей а, в, б одним крепежом; на фиг. 7 - 9 - примеры оправок с навитой на них проволокой - заготовкой; на фиг. 10 - схема опрессовки проволоки-заготовки 2 в пресс-форме-обойме, которая состоит из сборных частей 3, 4, 5; I - пуансон; Q - усилие. Пресс-форма может быть цельной. Участки I, II, III - последовательные ступени внешнего силового воздействия на проволоку с целью формирования некруглого поперечного сечения витка пружины.

На фиг. 11 - поперечное сечение А-А на фиг. 10, где 1 - оправка, 2 - пружина-заготовка, 3 - наружная обойма-пресс-форма.

На фиг. 12 - 16 - разновидные формы поперечного сечения, которые имеют симметричные идентичные внутреннюю и наружную форму, а также несимметричную или асимметричные формы.

На фиг. 17 - 19 - примеры форм с различными конфигурациями внутренних и наружных поверхностей пружин-заготовок, полученных после опрессовки и изъятия из пресс-формы.

На фиг. 20, 21 - примеры растяжки и разводки опрессованных заготовок в пружины.

На фиг. 22, 23 - примеры продольного сечения пружин по высоте с различными внутренним и наружным формами пружин и разной жесткостью витка.

На фиг. 24 - пример формы пружины, у которой на всем протяжении одинаковая жесткость витков несмотря на нецилиндричность поверхностей; на фиг. 25 - пример пружины с прямоугольными витками.

Способ изготовления фасонных пружин реализуется следующим образом.

Сначала изготовляют внутреннюю оправку 1, которая имеет требуемую форму, подобную указанным на фиг. 1 - 6. Если необходим непрямолинейный контур, то оправка может быть разборной, например, состоящей из частей 2, 3, 4 и т. д. как указано на фиг. 6. Такая оправка имеет единый крепеж.

Затем на оправку навивают вплотную друг к другу необходимое количество витков из круглого или, например, прямоугольного профиля. Наиболее простой вариант - навивка круглой пружинной проволоки 5.

На следующем этапе оправку 1 с навитой проволокой помещают в пресс-форму-обойму 6. В поперечном сечении внутреннее отверстие пресс-формы может быть цилиндрической (фиг. 12) поверхность Б); овальной (фиг. 13, поз. В); прямоугольной (фиг. 15, Д); контурной (фиг. 16, поз. Е) или любой другой формы.

Если необходимо получить контур сложный, непрямолинейный, то пресс-форма обычно состоит из нескольких частей, например 7, 8, 9, как показано на фиг. 10. В этом случае мы имеем возможность сочетать разные внутренний и наружный профили и обоймы пресс-формы и оправки, т. е. получаем асимметричные формы, а также иметь идентичные контуры, чтобы обеспечить изготовление пружин с симметричными формами.

На следующем этапе через пуансон 10 прикладывают нагрузку Q. С целью стабилизации процесса деформирования заготовки осуществляют ступенчато. Первоначальное приложение усилия должно обеспечить четверть или порядка трети от суммарной степени деформации всего объема заготовки. Затем обычно осуществляют следующие стадии пластичного деформирования. Деформирование заготовки проводят ступенчато за 3-4 цикла нагружения, при этом выдерживают между ними 20-120 с и более, потом вновь осуществляют нагружение, но с увеличенным усилием. Зоны I, II, III - зоны приращения усилий на каждой из стадий пластического деформирования (фиг. 10).

Режимы опрессовки и стадийности зависят от формы, размера пружины и материалы заготовки. Небольшие пружины с наружным диаметром Dн = 20 - мм, длиной Lo = (1,5. . . 2,0) Dн круглого, овального профиля или профилем с нерезкими изменениями контура можно опрессовать в две стадии, равномерно разбив нагрузку Q пополам. При этом с хорошим качеством из круглой проволоки-заготовки d получают виток толщиной (0,6-0,8) d. Если создают переменный профиль сложной формы (фиг. 22, 23; 16), то степень деформации материала пружинной проволоки следует уменьшить вдвое при указанных размерах пружины.

Коэффициент, характеризующий степень деформации и определяемый как отношение площади сечения заготовки Fo к площади сечения прессуемого профиля F1 при опрессовании, составляет 10. . . 50. Исходя из прочностных условий работы прессового инструмента, его стойкости опытным путем выбирают удельное усилие q при прессовании. Приближение q можно выбрать по формуле: q = a ˙ σb ˙ ln Fo/F1, где а - коэффициент, учитывающий влияние условий деформирования, трения и свойств металла (а = 3-5); σb - предел прочности.

Усилие деформирования определяют как произведение удельного усилия на площадь поперечного сечения пуансона.

Обычно известно сечение требуемого профиля витка пружины, поэтому, воспользовавшись приведенными зависимостями, определяют рациональную степень деформации для процесса опрессовки и выбирают размер исходного профиля заготовки проволоки.

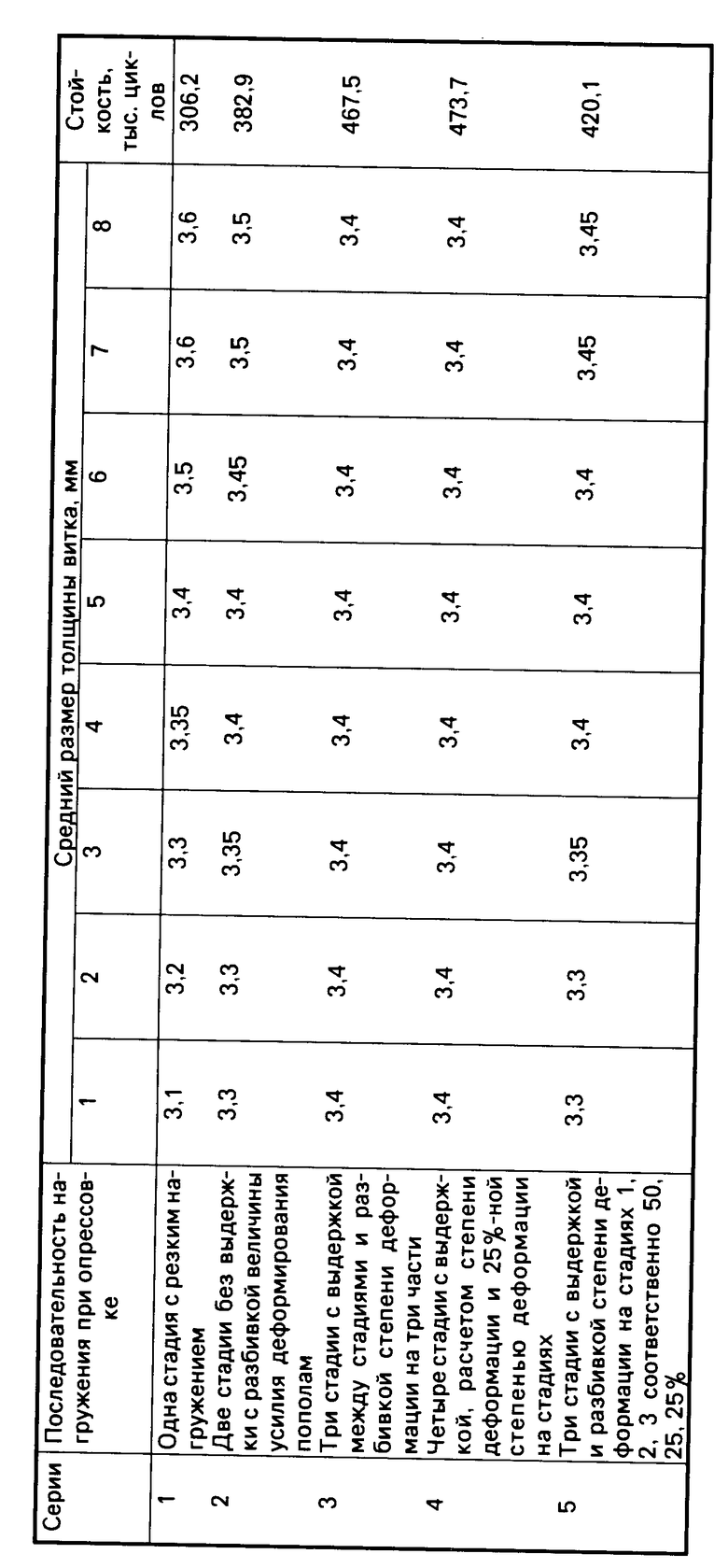

О влиянии диапазонов степени деформации на стадиях опрессовки можно судить по данным таблицы. Критериями оценки процесса опрессовки были величина среднего размера поперечного сечения витка в (2-3)* точках и циклическая стойкость до ухудшения технологических показателей пружины (снижения Р рабочего на 25% ). Форма пружин в сечении близкие к фиг. 11, 18, 19.

Из таблицы следует, что наилучшими являются результаты для серии испытаний 3 и 4, где соответственно (33 и 25% ) всей деформации на начальном этапе.

Предпочтительно многостадийность с выдержкой. Для изготовления фасонных пружин на начальном этапе достаточно 25-30% суммарной деформации, необходимой для полного заполнения материалом проволочной заготовки при ее опрессовке. Рассмотрим последующие этапы изготовления пружины. По окончании прессования, если необходимо разбирают пресс-форму, а затем оправку, или просто вынимают заготовки. Получают опрессованную пружину-заготовку (фиг. 17, 18. 19). В дальнейшем заготовку-пружину равномерно растягивают до заданного шага, прикладывая силы Р (фиг. 20), и подвергают различным методам разводки.

Высокую стабильность шага обеспечивает разводка дисками (роликами) с калибрующим шагом размером по толщине и разводка посредством винтового шнека, совершающего возвратно-поступательное движение вдоль оси пружин или работающего на проход через всю пружину при попеременном захвате опорных витков.

Разводку дисками можно осуществлять при их вращении или вращении заготовки пружины. Диск может быть один или их несколько (фиг. 21). Во всех случаях при разводке с помощью дисков, роликов или других тел вращения они перемещаются вдоль пружины с заданным шагом, раздвигают (деформируют) соединенные витки до заданного размера, описывая вокруг пружины траекторию (фиг. 15).

Шаг пружины определяют толщина дисков, скорость разводки или положения дисков между собой. Эффективно наличие продольной подачи с заданным шагом, например подобно резьбонарезанию на металлорежущем оборудовании.

Хорошее качество и высокую производительность разводки обеспечивают системы, когда один из двух дисков имеет калиброванный размер. При этом толщину диска (или размер Н в основании угла заострения диска) вычисляют с учетом величины остаточной деформации пружины до релаксации (Δ УОСТ) суммарно с величиной осадки пружины после операции заневоливание (Δ УЗАН). Величина остаточных деформаций соизмерима с размером поперечного сечения витка пружины. Чтобы конкретизировать толщину калибрующего диска, необходимо величины остаточной деформации и осадки отнести к числу витков, определив тем самым эти значения для одного витка, т. е. надо найти Δ УОСТВИТ и Δ УЗАНВИТ. Влияние этих факторов снижается в процессе изготовления пружин до минимума, но первоначально при разводке шаг пружины должен быть увеличен на их значения. Так как в шаг входит толщина витка пружины, ее вычитают из суммарного значения толщины калибрующего диска и поэтому выражение примет вид:

H = t - a + Δ УОСТВИТ+ Δ УЗАНВИТ

При произвольной разводке жестких пружин эффективен способ разводки посредством винтового шнека. Обычно это шнек с центральным осевым стержнем, диаметр которого меньше размера наименьшего сечения внутреннего контура полости пружины. Это необходимо для свободного ввинчивания в пружину-заготовку. Форма шнека обеспечивает снижение сил трения при разводке и расширения диапазона величины шага при различных диаметрах пружин. Чтобы облегчить разводку, передние витки шнека имеют шаг меньше, чем требуемый шаг пружины. Заходную часть шнека изготавливают конусной формы. При разводке первые витки шнека рассоединяют, сомнут витки пружины, начинают их деформацию.

Затем вступают в работу калибрующие витки (калибрующую часть) шнека, которые имеют размер, по крайней мере, меньше, чем шаг пружины. С учетом того, что есть старение пружин во времени и осадки при заневоливании необходимо, чтобы калибрующая часть имела размер шага несколько больше, чем шаг пружины по чертежу. После разводки, формируют опорные витки, пружину термообрабатывают до придания необходимых пружинных свойств и эксплуатируют.

Предложенный способ позволяет получать пружины любой конфигурации как по внутреннему, так и наружному контурам. При этом различным может быть и поперечное сечение витка пружины. На фиг. 24 представлен пример конической пружины, у которой из-за разных размеров а1 х b1, а2 х xb2 на диаметрах d1, d2 достигается одинаковая жесткость витка, благодаря чему стойкость такой пружины возрастает во много раз по сравнению с обычными коническими пружинами.

Показанные поперечные сечения пружин, фиг. 22 и 23 иллюстрируют возможности предлагаемого способа получения пружин с неодинаковой жесткостью витка по длине пружины, что необходимо при работе в ряде механизмов. На фиг. 25 представлена прямоугольная пружина, которая использовалась на прямоугольных направляющих в электронном оборудования.

При изготовлении пружин с конфигурацией профилей (фиг. 11 - 16), а оправок (фиг. 1-6) использовали проволоку d = 2. . . 5 мм. Площадь поперечного сечения различная: от 81 мм2 до 360 мм2, число витков 8-18. Размеры поперечного сечения витка в зависимости от степени деформации составляли: 1,5 х 3,0 мм; 2,2 х 4,2; 2,8 х 4,6; 3,5 х 4,5 мм. При сравнительных испытаниях по отношению к традиционным пружинам из круглой пpоволоки фасонные пружины показали значительно большую циклическую стойкость. Стойкость пружин, изготовленных по предлагаемому способу, выше обычных цилиндрических в 3-5 раз. Бесспорным преимуществом фасонных пружин является их конфигурация. Так, в конструкции узлов использовались пружины овальной формы и с треугольным профилем, это упростило прибор, позволило устранить дополнительные направляющие, уменьшить вес, размер, повысить надежность и долговечность изделия. (56) Авторское свидетельство СССР N 1266623, кл. B 21 F 35/00, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пружин с некруглым профилем витка | 1992 |

|

SU1811429A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН | 1992 |

|

RU2130821C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА (ВАРИАНТЫ) | 1995 |

|

RU2107345C1 |

| Устройство для калибровки свертных втулок | 1981 |

|

SU969362A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННИХ РЕЗЬБ | 2012 |

|

RU2521758C2 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО РЕЗЬБОНАКАТЫВАНИЯ | 2012 |

|

RU2505383C1 |

| СПОСОБ ГИБКИ ТРУБ | 2001 |

|

RU2210452C2 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ЩЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2479408C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ШЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2469834C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ (ВАРИАНТЫ) И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262407C2 |

Использование: для изготовления пружин с произвольной формой внутреннего и наружного контуров. Сущность изобретения: на предварительно изготовленную оправку требуемой формы навивают вплотную друг к другу необходимое количество витков из круглого или прямоугольного профиля. Затем оправку с навитой проволокой помещают в пресс-форму-обойму, внутреннее отверстие которой выполняют различной формы и подвергают многостадийному с выдержкой во времени между стадиями пластическому деформированию. При этом на первичной стадии степень деформации составляет не более 25 - 30% от суммарной деформации, необходимой для полного заполнения материалом проволочной заготовки между оправкой и обоймой пресс-формы. Затем осуществляют разводку пружины и термообработку. Разводку производят путем равномерного растягивания или посредством тел вращения, например дисками. 3 з. п. ф-лы, 25 ил, 1 табл.

H = t-a+ΔYОСТВИТ+ΔYЗАНВИТ ,

где H - толщина калибрующего диска;

t - шаг витков пружины;

a - толщина поперечного сечения проволоки витков;

ΔYОСТВИТ - величина остаточной деформации;

ΔYЗАНВИТ - величина осадки витка при заневоливании, причем остальные диски выполнены раскатными.

Авторы

Даты

1994-02-28—Публикация

1992-03-12—Подача