Область техники, к которой относится изобретение

Изобретение относится к области технической физики - к оптико-механическому приборостроению и предназначено для проведения исследований волоконно-оптических датчиков с целью повышения оценки их точности измерения благодаря прецизионной деформации на стенде градуировочной балки, и может быть использовано для их калибровки и паспортизации.

Уровень техники

Известно устройство для измерения характеристик датчиков - «Установка для измерений деформации автоматизированная УВД-А», ООО "МегаСтройПроект", г. Москва, зарегистрированное как средство измерения в 04.03.2011№894, номер в Государственном реестре средств измерений -46424-11.

Установка предназначена для определения характеристик тензорезисторов: статической характеристики преобразования, чувствительности, ползучести и гистерезиса при градуировке, поверке и испытаниях.

Принцип действия основан на деформации балки постоянного сечения (градуировочной балки) по схеме чистого изгиба. При чистом изгибе градуировочной балки ее продольная ось изгибается по дуге окружности. Устройство нагружающее состоит из станины, неподвижной траверсы, скрепленной со станиной, и подвижной траверсы. Каждая траверса снабжена роликами, между роликами установлена градуировочная балка. При движении подвижной траверсы вверх (вниз) верхние волокна градуировочной балки растягиваются. Тензометрический прибор ТП-002Т используется для многоточечных измерений статических сигналов тензорезисторов(относительного изменения сопротивления тензорезисторов) и преобразования аналогового сигнала в цифровой.

Однако такая установка не может быть использована для измерения эталонной изгибной деформации из-за отсутствия электромеханического стенда прецизионного нагружения градуировочной балки и средств для измерения характеристик волоконно-оптических датчиков. В качестве прототипа для изобретения выбран принцип механической части установки.

Ближайший прототип оптической части нашего устройства представлен в патенте на полезную модель RU №163742U1 от 2016.08.10 «Волоконно-оптический датчик и комплект для измерения деформаций защитной оболочки ядерного реактора».

В соответствии с данным техническим решением в датчик входят:

- первая стойка;

- вторая стойка;

- рабочее оптическое волокно, один конец которого зафиксирован на первой стойке, а второй конец - на второй стойке; с образованной в нем как минимум одной решеткой Брэгга;

- компенсирующее оптическое волокно, хотя бы один конец которого расположен таким образом, чтобы имелась возможность смещения по отношению к стойкам, с образованной в нем как минимум одной решеткой Брэгга.

Рабочее оптическое волокно и компенсирующее оптическое волокно всегда содержит хотя бы один разъем для их соединения с источником оптического излучения и источником света с широким спектральным диапазоном излучения в рабочее оптическое волокно и в компенсирующее оптическое волокно. В состав технического решения полезной модели входит спектрометр для приема и детектирования светового потока, отраженного из решеток Брэгга в рабочем оптическом волокне и компенсирующем оптическом волокне. В предпочтительном варианте волоконно-оптический датчик в соответствии с данным техническим решением дополнительно содержит оптический циркулятор. Через циркулятор источник света с широким спектром излучения соединен с рабочим оптическим волокном и компенсирующим оптическим волокном. Рабочее оптическое волокно и компенсирующее оптическое волокно соединены со спектрометром. Преимущество спектрометра в таком комплекте - наличие оптического фильтра и фотодетектора и подключение к блоку управления, анализа и визуализации измерения.

Однако в полезной модели отсутствует возможность калибровки волоконно-оптического датчика с решеткой Брэгга, благодаря чему процесс измерения деформаций не обладает достаточной точностью.

Раскрытие сущности изобретения

Целью настоящего изобретения является разработка оборудования с эталонными измерительными элементами для получения максимально точной оценки волоконно-оптических датчиков измерительных волоконно-оптических систем. Эти датчики содержат сформированные по закону Брэгга оптические неоднородности - решетку Брэгга.

Благодаря формированию прецизионного изгибного нагружения градуировочной балки механической конструкцией волоконно-оптический датчик, закрепленный на этой балке, получает изгибные напряжения в соответствии с законом Гука. Значения прогиба градуировочной балки отмечаются цифровым индикатором и программными средствами пересчитываются в значения деформации.

С другой стороны, в результате деформации сердцевины волоконно-оптического датчика происходит изменение (смещение) отраженной длины волны, согласно которой она изначально технологически формировалась по закону Брэгга. Изменение может фиксироваться оптическим прибором - спектрометром (или перестраиваемым по длине волны лазером) в отраженном от оптической решетки Брэгга измеряемом световом потоке.

Поставленная задача решается тем, что устанавливается пропорция между значениями деформации, полученными в результате прецизионного нагружения градуировочной балки электромеханической конструкцией стенда, и величинами изменения длины волны, отраженной от волоконно-оптического датчика.

Технический результат заключается в достижении высокоточной калибровки и поверки волоконно-оптических датчиков изгибной деформации.

Краткое описание чертежей

Изобретение поясняется чертежами, на которых:

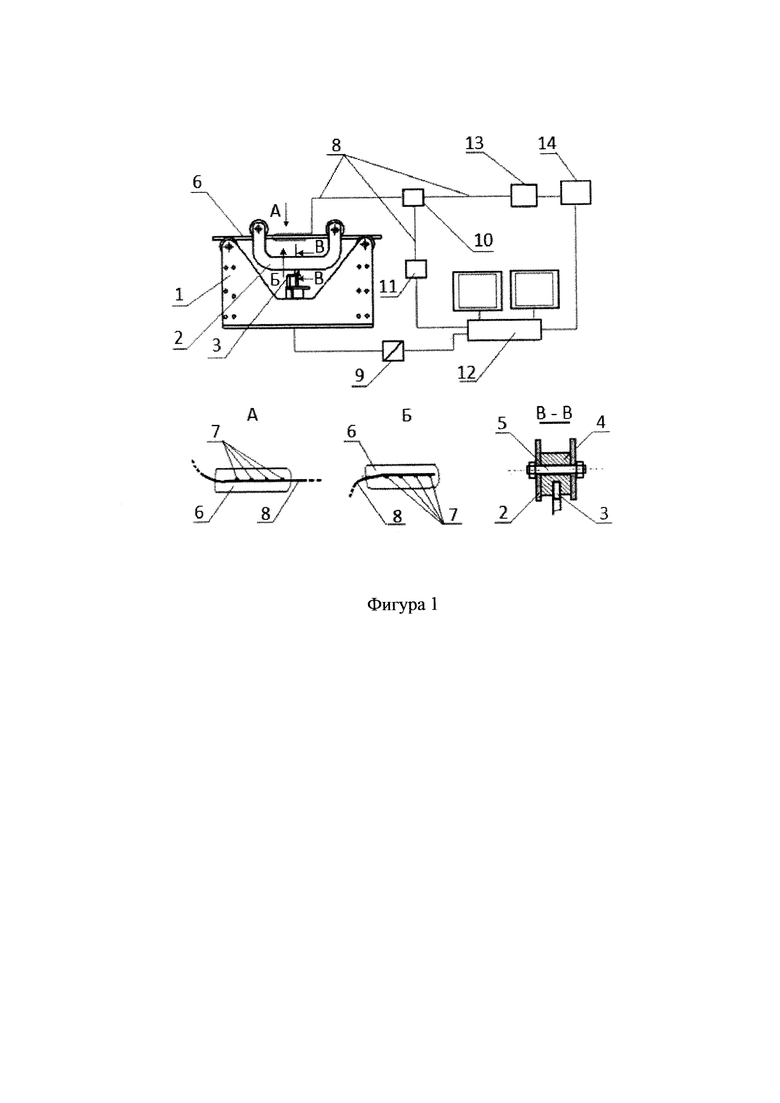

Фиг. 1 - показывает общую схему устройства для прецизионной калибровки волоконно-оптических датчиков;

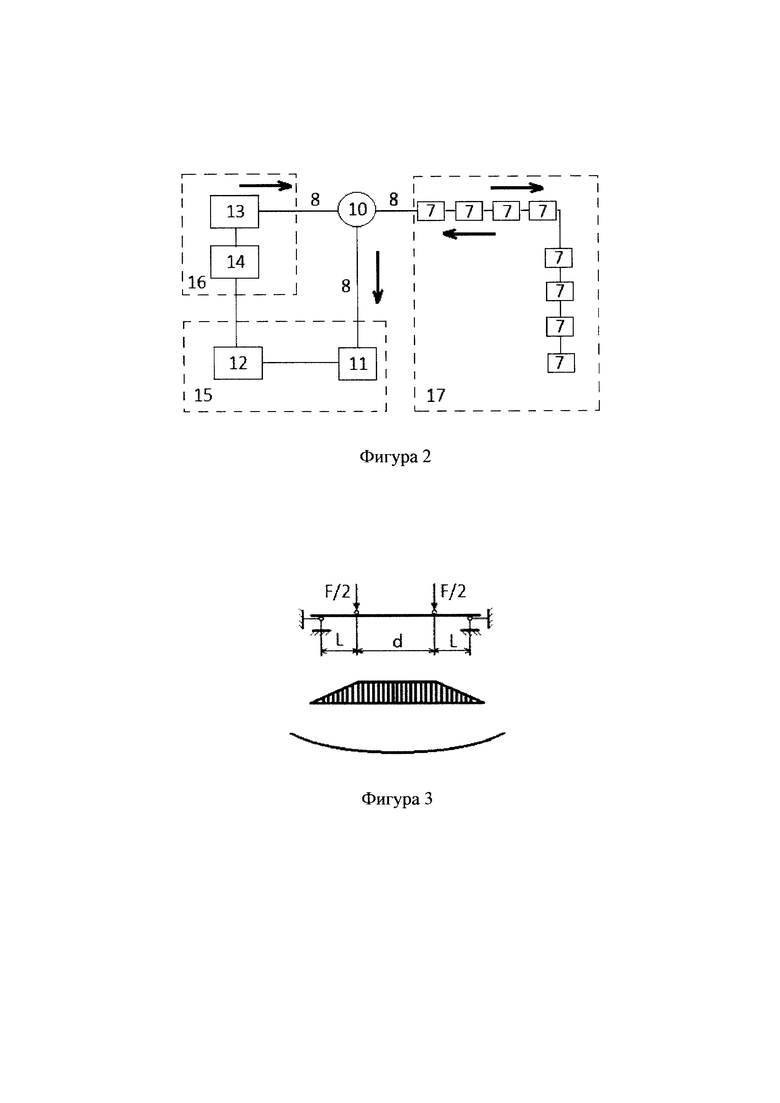

Фиг. 2 - показывает принципиальную электрическую схему волоконно-оптической измерительной системы.

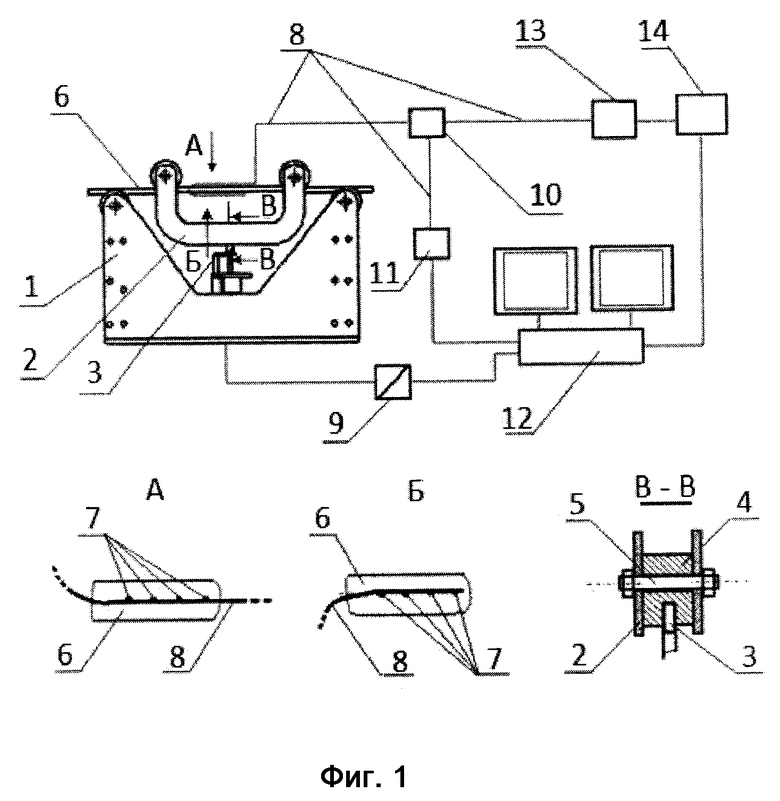

Фиг. 3 - показывает схему нагружения тарировочной балки с эпюрой момента и эпюрой прогиба.

Осуществление изобретения

Предлагаемое устройство состоит из следующих частей.

1. Электромеханическая часть - стенд. Он состоит из основания стенда поз. 1 (Фиг. 1), на боковинах которого закреплены блоки вращения с подшипниками качения и ободами с кромками для ограничения размещения градуировочной балки поз. 6 (Фиг. 1), коромысла поз. 2 (Фиг. 1), на боковинах которого закреплены блоки вращения с подшипниками качения и ободами с кромками. Коромысло имеет свободную ось вращения. К оси коромысла поз. 5 (Фиг. 1) подсоединен актуатор поз. 3 (Фиг. 1) с помощью переходника поз. 4 (Фиг. 1), прикрепленного болтовым соединением к боковинам коромысла. Актуатор неподвижно закреплен болтовым соединением на основании стенда.

Актуатор представляет собой электроцилиндр в виде шарико-винтовой пары, снабженной датчиком высокой точности (абсолютным датчиком) под управлением преобразователя частоты. Шарико-винтовая пара под воздействием встроенного асинхронного двигателя производит преобразование крутящего момента двигателя в линейное перемещение. Ось вала актуатора конструктивно выполнена совместно с ротором асинхронного электродвигателя.

Управление асинхронным двигателем актуатора осуществляется с помощью преобразователя частоты поз. 9 (Фиг. 1). Основное назначение преобразователя частоты - сформировать электрический сигнал синусоидальной формы с изменяемой частотой для управления скоростью вращения электродвигателя. В зависимости от формы синусоиды напряжения, формируемой преобразователем частоты вращения, за счет изменения поля электромагнитной индукции изменяется скорость вращения вала электродвигателя. Изменение формы синусоидального сигнала во времени приводит к плавному ускорению или медленному торможению вала электродвигателя в большом динамическом диапазоне и, благодаря шарико-винтовой паре, к плавному перемещению штока исполнительного механизма актуатора. Этот принцип работы актуатора используется на стенде для формирования прецизионного нагружения градуировочной балки.

Управление актуатором осуществляется компьютером поз. 12 (Фиг. 1). Управляющая команда поступает к преобразователю частоты по электрическому кабелю, с которого силовое электрическое переменное напряжение переменной частоты поступает на электродвигатель актуатора. Усилие электродвигателя через шарико-винтовую пару актуатора передается по штоку на механизм крепления коромысла и на градуировочную балку.

Градуировочная балка представляет собой балку (пластину) прямоугольного сечения, выполненную из стали 30ХГСА с известными характеристиками: модулем упругости, пределом текучести, механической прочностью - твердостью стали. Значение модуля упругости является основой для математического определения деформации градуировочной балки.

2. Волоконно-оптическая измерительная системы, состоящая из циркулятора поз. 10 (Фиг. 2) и трех блоков:

1) блок управления, измерения и преобразования полезного сигнала светового потока, поз. 15 (Фиг. 2);

2) блок формирования широкополосного сигнала светового потока, поз. 16 (Фиг. 2);

3) блок формирования полезного сигнала светового потока от волоконно-оптических датчиков, поз. 17 (Фиг. 2).

Оптическая связь между блоками осуществляется через порты циркулятора поз. 10 (Фиг. 2) по оптическому волокну поз. 8 (Фиг. 2). Назначение циркулятора - передать широкополосный сигнал светового потока на волоконно-оптические датчики с решеткой Брэгга поз. 7 (Фиг. 2), принять от них полезный световой сигнал и направить его для обработки в блок управления, измерения и преобразования полезного сигнала светового потока.

В состав блока управления, измерения и преобразования полезного сигнала светового потока входят компьютер поз. 12 (Фиг. 2) и спектрометр поз. 11 (Фиг. 2). Спектрометр измеряет и преобразует полученные полезные сигналы в видеокадры. Компьютер производит обработку полученных видеокадров, а также управляет параметрами лазерного излучения сверхлюминесцентного диода поз. 13 (Фиг. 2), в котором происходит стабилизация температуры и тока накачки драйвера поз. 14 (Фиг. 2). Сверхлюминесцентный диод формирует широкополосный сигнал светового потока и передает его по оптическому волокну на циркулятор.

3. Вычислительная управляющая система - компьютер поз. 12 (Фиг. 1) осуществляет задание исходных расчетных данных и проводит сбор и обработку данных в операционной среде Windows версии 7, проводит предварительное вычисление исходных данных с помощью программного обеспечения MATLAB.

С помощью программного комплекса ANSYS предварительно проводится анализ напряженно-деформированного состояния тела, в нашем случае градуировочной балки, методом конечных элементов, который используется в дальнейшем для расчета метрологических характеристик датчиков и данных измерительной системы. Геометрическая форма градуировочной балки представляет собой пластину прямоугольного сечения. Для описания ее математической модели методом конечных элементов используем четырехугольные элементы.

Алгоритм работы:

1. Построение геометрической модели и ее разбиение на конечные элементы. Определение действующих нагрузок и граничных условий преобразования данных. Формирование конечно-элементной математической модели.

2. Расчет для каждого конечного элемента матрицы жесткости и вектора приведенной к узлам внешней нагрузки.

3. Формирование разрешающей системы линейных уравнений.

4. Решение полученной системы, определение перемещений, деформаций, напряжений.

5. Оценка прочности конструкции, выводы, рекомендации.

Работа устройства осуществляется следующим образом.

В начале работы производится калибровка систем измерения и задается величина перемещения актуатору в соответствии с заданными значениями. Сигналы управления дистанционно поступают на стенд с управляющего компьютера по заранее вычисленным данным.

Под действием усилия механизма актуатора поз. 3 (Фиг. 1) через передаточный механизм стенда - коромысло поз. 2 (Фиг. 1) происходит чистый изгиб градуировочной балки поз. 6 (Фиг. 1).

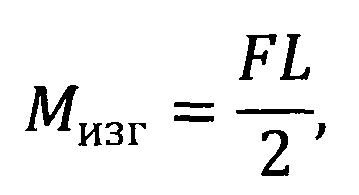

Коромысло перемещается из исходного нулевого положения вниз, при этом актуатор не участвует в преодолении веса балки. В рабочей части балки между двумя точками приложения силы (Фиг. 3) реализуется постоянный чистый изгибающий момент, равный:

где:

F - суммарная сила, действующая на балку;

L - расстояние между шарниром и ближайшей точкой приложения силы или плечо силы.

Таким образом, создаются условия нагружения тарировочной балки чистым изгибным моментом в соответствии со схемой, представленной на фиг. 3. Это является основой для расчета нагрузочных характеристик деформации и прогиба балки.

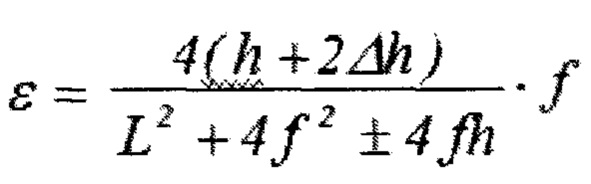

При чистом изгибе градуировочной балки ее продольная ось изгибается по дуге окружности. При этом условии зависимость между относительной деформацией, геометрическими размерами градуировочной балки и ее прогибом имеет следующее выражение:

где:

ε - относительная деформация;

h - толщина балки, мм;

Δh - расстояние от поверхности балки до середины толщины приклеенного датчика, мм;

ƒ - прогиб балки, мм;

L - расстояние между шарниром и ближайшей точкой приложения силы или плечо силы, мм;

в знаменателе перед «4ƒh» ставится знак «плюс» при установке датчика на верхней стороне балки, а «минус» - на нижней стороне.

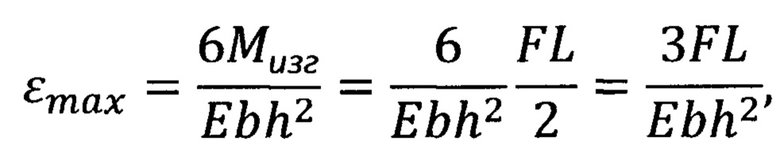

Максимальная деформация ограничена свойствами материала:

где:

- максимально достижимая относительная деформация без наступления текучести материала;

- максимально достижимая относительная деформация без наступления текучести материала;

Мизг - изгибающий момент;

F - суммарная сила, действующая на балку;

L - расстояние между шарниром и ближайшей точкой приложения силы или плечо силы;

Е - модуль упругости;

b - ширина балки;

h - толщина балки.

При деформации градуировочной балки в результате перемещения актуатора деформируются закрепленные на балке волоконно-оптические датчики деформации поз. 7 (Фиг. 1). На решетки Брэгга волоконно-оптических датчиков воздействует световой поток от сверхлюминесцентного диода, покрывающий весь спектральный диапазон измерения.

Каждый волоконно-оптический датчик деформации создает свой волоконно-оптический световой резонанс в волокне на той длине волны оптического диапазона, на которой он технологически исполнен. Он «вырезает» из спектрального диапазона свою часть, формируя свой полезный световой сигнал. Направление этого полезного светового сигнала противоположно основному световому потоку от сверхлюминесцентного диода, как показано на Фиг. 2. Этот сигнал поступает по оптическому волокну через циркулятор и далее по оптическому волокну в спектрометр.

В спектрометре сигнал светового потока проходит через систему зеркал и через коллиматор, выполненный в виде сферического зеркала с дифракционной решеткой, на линейную матрицу прибора с зарядовой связью (ПЗС), которая формирует электрический аналоговый видеосигнал. Для получения цифрового изображения - кадра этот видеосигнал поступает в АЦП, смонтированный на плате спектрометра. На выходе спектрометра данные цифрового кадра конвертируются в протокол USB и для дальнейшей обработки поступают в управляющий компьютер, где под управлением оригинального программного обеспечения происходит обработка данных с выводом спектра полученного измеренного сигнала на экран монитора. Результаты измерений записываются и могут быть выведены на экран в виде таблиц EXEL, файла в формате PDF и т.д. Калибровкой измерительной системы является соответствие между смещением длин волн волоконно-оптических датчиков и расчетными значениями деформации.

Калибровка волоконно-оптических датчиков с решеткой Брэгга проводится на устройстве в два этапа: в статическом состоянии и в динамическом, т.е. с нагружением градуировочной балки стенда. Датчики закрепляются на градуировочной балке. Калибровка основана на близости формы полуволны полезного светового сигнала к симметричной, которая оценивается специализированным программным обеспечением. В статической калибровке датчиков участвует волоконно-оптическая измерительная система и вычислительная управляющая система.

В динамической калибровке дополнительно задействована электромеханическая часть устройства. По заранее определенному алгоритму компьютер задает исполнительному механизму нагружение на градуировочную балку, которая прецизионно деформируется по радиусу изгиба в соответствии с расчетными данными. Деформация приводит к растяжению прикрепленных к ней волоконно-оптических датчиков, что приводит к смещению длины волны полезных световых сигналов, которое фиксируется и преобразуется спектрометром. Со спектрометра данные в виде видеокадров поступают в компьютер для оценки динамического изменения форм полуволн длин волн датчиков. Критерием качества волоконно-оптического датчика является пропорциональная зависимость смещения пикового значения длины волны полезного светового сигнала от расчетного значения изгибной деформации, которое считается истинным.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ИНЕРЦИАЛЬНЫЙ ВОЛОКОННО-ОПТИЧЕСКИЙ АКСЕЛЕРОМЕТР | 2020 |

|

RU2749641C1 |

| АДАПТИВНОЕ УСТРОЙСТВО ИЗМЕРЕНИЯ ПАРАМЕТРОВ ДВИЖЕНИЯ СНАРЯДА НА ЭТАПЕ ВНУТРЕННЕЙ БАЛЛИСТИКИ | 2021 |

|

RU2780667C1 |

| Система измерения трёхмерного линейного и углового ускорения и перемещения объекта в пространстве с использованием волоконных брэгговских решеток | 2019 |

|

RU2716867C1 |

| Устройство для измерения скорости раскрытия трещины | 2023 |

|

RU2805128C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ В ПОТОКЕ ГАЗА И/ИЛИ ЖИДКОСТИ И СТЕНД ДЛЯ ИСПЫТАНИЯ И ИЗМЕРЕНИЯ ХАРАКТЕРИСТИК РАБОТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2567470C1 |

| ПОЛЯРИЗАЦИОННАЯ СИСТЕМА ИЗМЕРЕНИЯ ПАРАМЕТРОВ ДВИЖЕНИЯ СНАРЯДА ПО СТВОЛУ НАРЕЗНОГО АРТИЛЛЕРИЙСКОГО ОРУДИЯ | 2023 |

|

RU2805642C1 |

| АКУСТООПТИЧЕСКИЙ ВОЛОКОННЫЙ КАБЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2602422C1 |

| ОПТОВОЛОКОННАЯ МУЛЬТИСЕНСОРНАЯ СИСТЕМА, ДАТЧИК ТЕМПЕРАТУРЫ/ДЕФОРМАЦИИ ДЛЯ ОПТОВОЛОКОННОЙ МУЛЬТИСЕНСОРНОЙ СИСТЕМЫ, СПОСОБ ЗАПИСИ ДАТЧИКА (ВАРИАНТЫ) | 2005 |

|

RU2319988C2 |

| Способ и устройство для выполнения синхронизированных векторных измерений | 2019 |

|

RU2788340C2 |

| УСТРОЙСТВО ИЗМЕРЕНИЯ ПОКАЗАТЕЛЯ ПРЕЛОМЛЕНИЯ | 2011 |

|

RU2506568C2 |

Изобретение относится к оптико-механическому приборостроению и предназначено для повышения точности измерения деформации. В заявленном устройстве соединены электромеханическая часть, волоконно-оптическая измерительная система и вычислительная управляющая система. Датчики прикреплены к прецизионно изгибаемой металлической балке. Величина деформации, рассчитанная для точки крепления каждого датчика для каждого значения силы нагружения из принятого диапазона, сопоставляется с изменением оптического сигнала, отраженного от решетки Брэгга датчика. Критерием качества волоконно-оптического датчика является пропорциональная зависимость смещения пикового значения длины волны отраженного светового сигнала от расчетного значения изгибной деформации, которое считается истинным. Технический результат - достижение высокоточной калибровки и поверки волоконно-оптических датчиков изгибной деформации. 1 з.п. ф-лы, 3 ил.

1. Устройство для определения точности измерения деформации волоконно-оптических датчиков, состоящее из: электромеханической части с основанием с осями с подшипниками качения, тарировочной балкой, коромыслом, актуатором с абсолютным энкодером; волоконно-оптической измерительной системы, которая включает: волоконно-оптические датчики деформации со встроенными в оптическое волокно решетками Брэгга, анализатор спектра оптического сигнала - спектрометр, циркулятор, источник излучения - сверхлюминесцентный лазерный диод; вычислительной управляющей системы задания исходных расчетных данных с системой сбора и обработки данных.

2. Устройство по п. 1, отличающееся тем, что анализатором спектра оптического сигнала является лазер с аналого-цифровым преобразователем.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИЙ НА ОСНОВЕ КВАЗИРАСПРЕДЕЛЕННЫХ ВОЛОКОННО-ОПТИЧЕСКИХ ДАТЧИКОВ НА БРЭГГОВСКИХ РЕШЕТКАХ | 2008 |

|

RU2377497C1 |

| 0 |

|

SU163742A1 | |

| RU 2017128531 A, 10.08.2017 | |||

| CN 203011351 U, 19.06.2013. | |||

Авторы

Даты

2020-07-30—Публикация

2020-03-02—Подача