Настоящее изобретение относится к колпачку, крышке, пробке или подобному элементу для бутылки, предназначенной для вмещения, например, жидкости. Настоящее изобретение также относится к способу изготовления некоторого колпачка или подобного элемента.

Пластиковые колпачки обычно изготавливают из пластмасс, преобразуемых в процессе термопластичного литьевого формования, который заключается в плавлении материала в управляемом узле шнек-цилиндр и в выдавливании материала в пресс-форму с несколькими полостями, чтобы обеспечить возможность формования материала и его охлаждения.

Специалисты, работающие в этой области, сталкиваются с затратами на используемые пластмассы, растущими пропорционально стоимости углеводородов.

Согласно одному из аспектов, настоящее изобретение относится к крышке, содержащей верхнюю пластину и боковую стенку, простирающуюся вниз с периферии верхней пластины, причем данная крышка содержит уплотняющий элемент, простирающийся вниз с верхней пластины в пределах боковой стенки при этом верхняя пластина включает в себя вспененную область, расположенную в пределах границы, определяемой уплотняющим элементом, причем уплотняющий элемент, по существу, не вспенен.

Уплотняющий элемент может быть сформирован как одно целое с верхней пластиной. Уплотняющим элементом может быть, например, уплотнение типа "крабовая клешня" или пробочное уплотнение.

Альтернативно или дополнительно уплотняющий элемент может быть сформирован отдельно и выполнен с возможностью прикрепления к верхней пластине или примыкает к ней.

Может использоваться селективное пенообразование путем перемещения пресс-формы, чтобы оставаться "внутри" (то есть, между) уплотняющего элемента или уплотняющих элементов. Это позволяет сохранить воспроизводимость размеров и функциональную эффективность уплотнения. Например, уплотняющий элемент может быть в целом кольцевым, а вспененная область ограничена радиально в пределах упомянутого элемента.

Край вспененной области удален от уплотняющего элемента на расстояние от 0,5 до 5 мм, например, от 1 мм до 2 мм. Другими словами, пену создают внутри уплотняющего элемента и оставляют зазор от 0,5 до 5 мм для обеспечения того, что эффективность уплотнения не измениться или снизится.

Настоящее изобретение также относится к крышке, содержащей верхнюю пластину и боковую стенку, причем крышка содержит уплотняющую прокладку, простирающуюся вниз с верхней пластины, причем по меньшей мере часть верхней пластины включает вспененную область.

Упомянутая прокладка может иметь, в целом, форму диска или иную форму так, чтобы, по существу, закрывать нижнюю сторону верхней пластины.

Боковая стенка может содержать структуру винтовой резьбы. Структура винтовой резьбы проходит радиально внутрь, и вспененная пластмасса может не выходить за пределы границы, определяемой радиальной протяженностью упомянутой структуры.

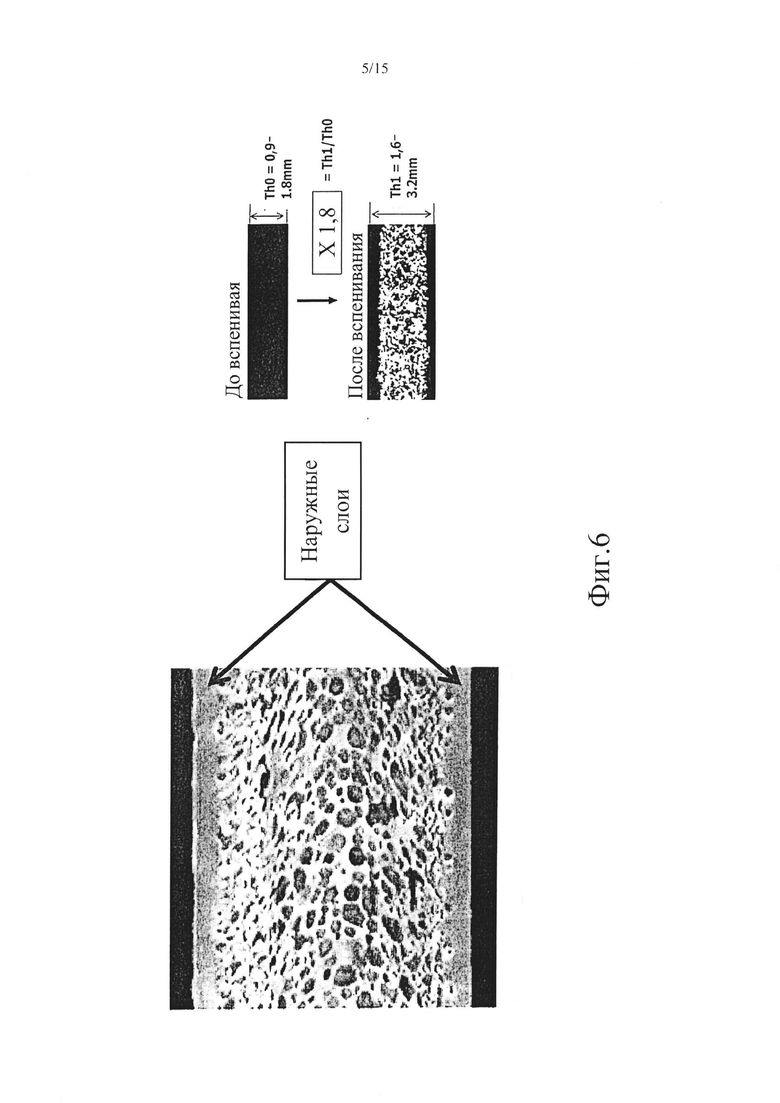

Вспененная область может содержать первый слой, образованный из невспененной пластмассы, второй слой вспененной пластмассы и третий слой из невспененной пластмассы, причем второй слой расположен между первым и третьим слоями. Это обеспечивает трехслойную структуру с центральной сердцевиной и наружными слоями с обеих сторон этой сердцевины.

Второй слой может быть расположен приблизительно по центру относительно первого и третьего слоев.

Настоящее изобретение также относится к затвору контейнера с широким горлом, содержащему крышку согласно настоящему изобретению.

Настоящее изобретение также относится к затвору банки, содержащему крышку согласно настоящему изобретению.

Настоящее изобретение также относится к дозирующей крышке с откидным верхом, содержащей основание и затвор, соединенные встроенным шарниром, причем основание содержит верхнюю пластину и боковую стенку, простирающуюся вниз с периферии верхней пластины, крышка включает в себя уплотняющий элемент, простирающийся вниз с верхней пластины в пределах боковой стенки, причем верхняя пластина имеет вспененную область, ограниченную в пределах уплотняющего элемента, в результате чего уплотняющий элемент по существу не вспенен.

Упомянутый затвор может содержать верхнюю пластину с простирающейся вниз боковой стенкой, при этом по меньшей мере часть этого затвора имеет вспененную область.

Шарнир может быть сформирован из невспененной пластмассы.

В некоторых вариантах осуществления настоящего изобретения шарнирная часть состоит из невспененной пластмассы, обладающей достаточной механической усталостной прочностью (или износостойкостью шарнира) для того, чтобы ее можно было несколько раз сжать и сложить без ее разрушения во время открывания и закрывания отверстия.

В некоторых аспектах и вариантах осуществления боковая стенка содержит структуру винтовой резьбы (например, одно- или многозаходную резьбу).

Настоящее изобретение также относится к крышке, содержащей верхнюю пластину и боковую стенку, причем крышка содержит отдельную прокладку для обеспечения уплотнения при использовании, и эта прокладка закреплена на верхней пластине или выполнена с возможностью закрепления на верхней пластине, и она образует неуплотняющую область верхней пластины в пределах этой прокладки, причем по меньшей мере часть неуплотняющей области включает вспененную область.

По меньшей мере часть боковой стенки может иметь вспененную область.

Настоящее изобретение также относится к крышке, содержащей верхнюю пластину и боковую стенку, простирающуюся вниз с периферии верхней пластины, причем по меньшей мере часть боковой стенки сформирована из вспененной пластмассы.

По меньшей мере часть верхней пластины может быть сформирована из вспененной пластмассы.

Боковая стенка может содержать структуру винтовой резьбы.

Обычно у крышек с боковым бортом, имеющей структуру винтовой резьбы, борт на самом деле довольно толстый из-за необходимости использования соответствующего материала для ограничения появления "вмятин" на наружной поверхности борта.

В некоторых вариантах осуществления пенообразователь присутствует во всей смеси, то есть как в частях крышки, которые будут подвержены расширению за счет перемещения пресс-формы, так и в частях, которые не будут подвержены такому воздействию. Авторами настоящего изобретения было установлено, что можно рассчитывать на то, что пенообразователь обеспечит возможность компенсации вмятин на борте. Соответственно, можно сделать эти части крышки тоньше, чем обычно, не опасаясь возникновения проблемы с вмятинами.

Таким образом, в одном из аспектов настоящего изобретения крышка сформирована с верхней пластиной со вспененным внутренним слоем и с боковой стенкой с уменьшенной толщиной.

Следовательно, пенообразователь, добавленный в качестве маточной смеси, имеет два эффекта:

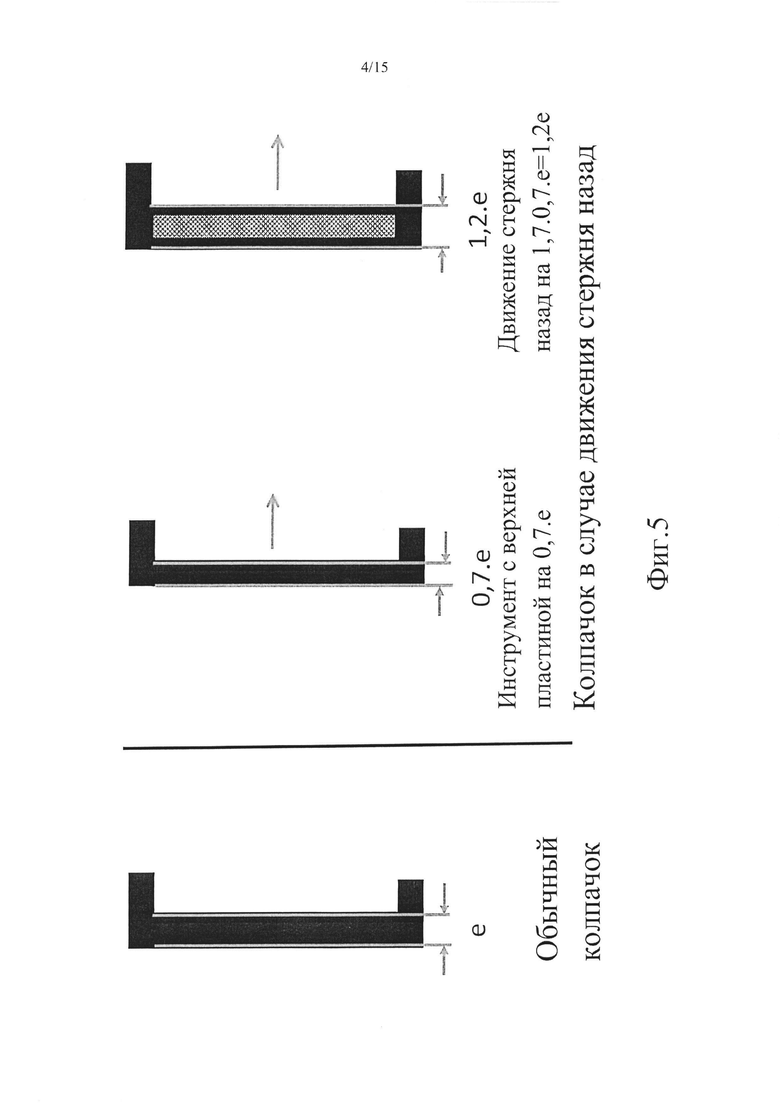

значительное вспенивание в верхней пластине благодаря движению стержня назад, оставляющего управляемый объем пространства для вспенивания;

"набухание" в области борта, автоматически компенсирующее усадку.

Настоящее изобретение также относится к сформованной крышке, сформированной из вспениваемой пластмассы, причем крышка содержит верхнюю пластину и боковую стенку, причем пластмасса, образующая часть верхней пластины, намеренно не вспенена и имеет объемную плотность R, при этом остальная часть материала, образующая верхнюю пластину, намеренно вспенена и имеет объемную плотность в диапазоне 0,2-0,9 R, например, в диапазоне от 0,4 до 0,8 R, причем боковая стенка включает структуру винтовой резьбы, а материал, образующий боковую стенку, по меньшей мере в области упомянутой структуры имеет объемную плотность в диапазоне 0,8-0,99*R, в результате чего усадка компенсирована естественным пенообразованием.

Например, для полипропилена R будет равно 0,9, а для полиэтилена повышенной плотности R будет от 0,93 до 0,96.

Вмятины в отлитых пластиковых крышках могут образоваться, когда материал в области винтовой резьбы усаживается больше, чем материал в смежной стенке. Наличие винтовой резьбы обеспечивает создание существенно более толстой области, которая охлаждается медленнее соседних областей. Различающаяся скорость охлаждения приводит к усадке соседней поверхности, известной как вмятина.

В настоящее время максимальная глубина структуры резьбы составляет около 80% толщины боковой стенки, если требуется исключить образование вмятин.

В вариантах осуществления настоящего изобретения, в которых боковая стенка содержит структуру винтовой резьбы, глубина этой структуры может составлять более 80% глубины боковой стенки. Использование вспениваемой пластмассы обеспечивает то, что углубления в боковой стенке компенсированы естественным расширением вспениваемой пластмассы.

В некоторых вариантах осуществления глубина упомянутой структуры может составлять до 120% глубины боковой стенки.

Настоящее изобретение также относится к способу формирования крышки согласно настоящему изобретению, включающему в себя следующие этапы: обеспечение наличия литьевой пресс-формы с неподвижной частью и подвижной частью; позиционирование частей пресс-формы для задания первого зазора; литье смеси вспениваемой пластмассы для заполнения первого зазора; и перемещение подвижной части для задания второго зазора так, чтобы при расширении смеси заполнялся второй зазор.

Соотношение между вторым зазором и первым зазором может быть от 1,1 до 1,8. Таким образом, можно получить средний коэффициент расширения пластмассы порядка 10%-80%.

Соотношение между вторым зазором и первым зазором может быть от 1.3 до 1.7. Коэффициент расширения, который может быть при этом достигнут, составляет от 30% до 70%.

Упомянутый способ может дополнительно содержать этап нанесения метки в пресс-форме.

Настоящее изобретение также относится к способу формирования отлитой пластмассовой крышки, включающему в себя следующие этапы:

- обеспечение наличия пресс-формы;

- литьевое формование вспениваемой пластмассы для образования в целом чашеобразного корпуса крышки, имеющего верхнюю пластину и боковую стенку, с использованием внутренней точки ввода; и

- перемещение части пресс-формы, которая является наружной относительно корпуса, для обеспечения вспенивания части этого корпуса.

Верхняя пластина может быть сформирована так, чтобы включать в себя соответствующий уплотняющий элемент. Уплотняющий элемент может быть расположен в целом перпендикулярно линии разъема пресс-формы.

Упомянутый способ может дополнительно содержать этап загрузки метки в пресс-форму перед литьевым формованием корпуса, чтобы облегчить нанесение метки корпуса в пресс-форме.

Настоящее изобретение также предлагает способ формирования отлитой пластмассовой крышки, содержащий следующие этапы:

- обеспечение наличия пресс-формы;

- литьевое формования вспениваемой пластмассы для образования обычно чашеобразного корпуса крышки, имеющего верхнюю пластину и боковую стенку, с использованием внутренней точки ввода; и

- перемещение части пресс-формы, наружной относительно корпуса, для обеспечения заполнения пеной части этого корпуса.

Настоящее изобретение также предлагает способ формирования отлитой пластмассовой крышки, содержащий следующие этапы:

- формирование первой части путем литьевого формования вспениваемой пластмассы;

- обеспечение пенообразования по меньшей мере части первой части; и

- последующее формование второй части на и/или в первой части.

В некоторых аспектах и вариантах осуществления настоящее изобретение направлено на снижение затрат за счет предложения колпачка для бутылки, предназначенной для вмещения жидкости, при котором колпачок содержит по меньшей мере уплотняющую часть (или верхнюю пластину) и боковую часть (или боковую стенку), предназначенную для крепления к бутылке, причем уплотняющая часть содержит вдоль направления, по существу, перпендикулярного боковой части, первый слой, образованный из невспененной пластмассы, второй слой, образованный из вспененной пластмассы, и третий слой, образованный из невспененной пластмассы, причем второй слой расположен между первым слоем и третьим слоем.

Таким образом, наличие второго слоя, выполненного из вспененной пластмассы, позволяет достичь толщины колпачка, достаточной для обеспечения необходимой жесткости при ограничении количества используемых исходных материалов. Уменьшение веса колпачков позволяет снизить затраты при сохранении функциональных, физических и химических свойств колпачков.

Выражение "вспениваемая пластмасса" означает в настоящем документе пластмассу, которая способна вспениваться или естественным путем или намеренно (например, в результате перемещения части пресс-формы).

Выражение "вспененная область" означает в настоящем документе область стенки крышки (например, верхнюю пластину или боковую стенку), в которой пенообразование было вызвано намеренно, то есть, в результате выполнения определенного этапа процесса литьевого формования, таким как, например, перемещение части пресс-формы.

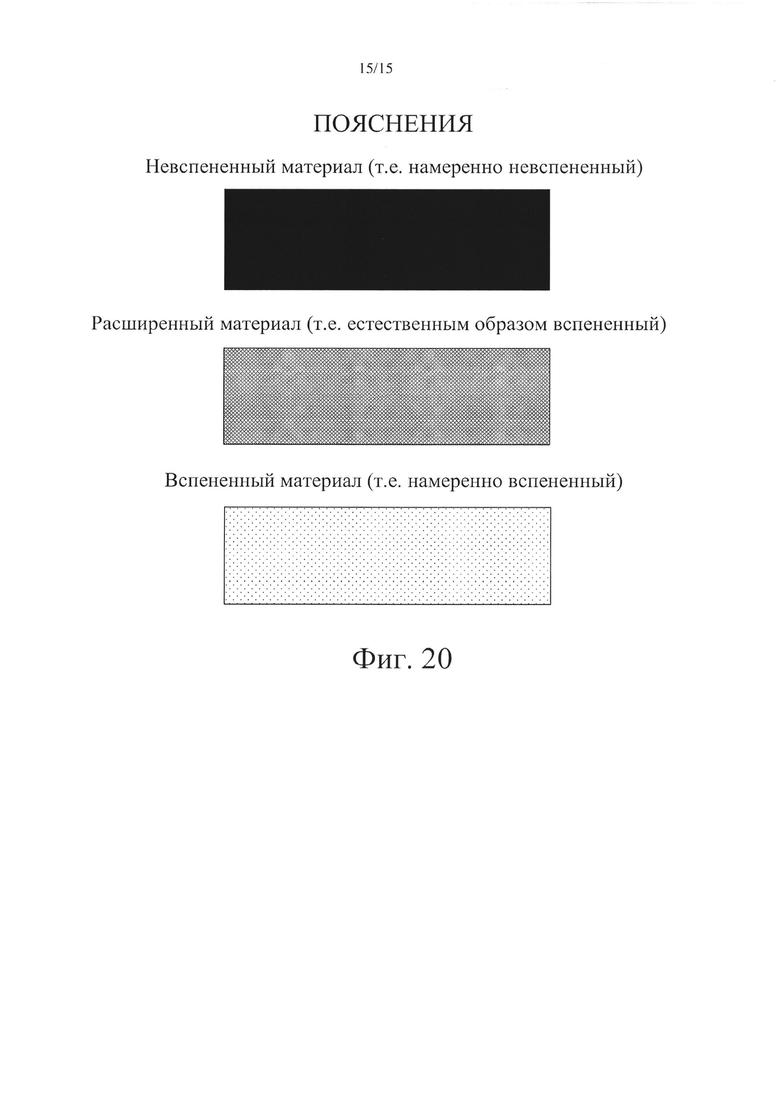

Выражение "невспененная пластмасса" означает в настоящем документе твердую пластмассу, соответствующую "невспененной пластмассе" или "обычному материалу" (плотность R).

Выражение "вспененный материал" означает материал, который расширился в результате перемещения части пресс-формы и снижения давления, в то время как материал был локально еще расплавлен (плотность между 0,2 R и 0,9 R).

Выражение "расширенный материал" означает материал, который расширяется в полости пресс-формы без движения пресс-формы, то есть естественно "набухает", заполняя зазор, естественным образом компенсирует любую усадку (плотность между 0,9 R и 0,99 R).

Крышки, сформированные в соответствии с настоящим изобретением, могут иметь одну или несколько областей из: невспененного материала (намеренно невспененного); расширенного материала (естественным образом вспененного); и вспененный материал (намеренно вспененный). Намеренно вспененные области обычно формируют из вспененного, а также из невспененного материала (например, вспененный центральный внутренний слой с невспененными наружными слоями с обеих сторон).

В "толщине" вспененной стенки (например, верхней пластины или боковой стенки) может быть следующая последовательность: наружный слой, вспененная сердцевина, наружный слой.

Крышки, формируемые в соответствии с настоящим изобретением, могут быть получены из смеси, содержащей по меньшей мере один полиолефин, например, полипропилен или полиэтилен.

Крышки, формируемые в соответствии с настоящим изобретением, могут быть получены из состава, содержащего по меньшей мере один полиолефин на основе пропилена и по меньшей мере один пенообразователь с содержанием активных компонентов от 0,3 до 2,5 масс. %, введенный с несущей средой.

Такая смесь обеспечивает хорошее вспенивание в условиях производства за счет термического литьевого формования с использованием маточной смеси, которая содержит по меньшей мере один пенообразователь в разбавленной форме в матрице, совместимой с участвующей в реакции смолой. Гомогенизация и термическая активация пенообразователя происходят в узле шнек-цилиндр.

Когда колпачок предназначен для применения в пищевой, фармацевтической или медицинской области, пенообразователь предпочтительно выбирают из эндотермических агентов, таких как лимонная кислота, бикарбонат натрия или их смесь. В предпочтительном варианте осуществления выбирают смесь лимонной кислоты и бикарбоната натрия. Эндотермический агент или смесь эндотермических агентов используют для регулирования размера ячейки.

В аспектах и вариантах осуществления настоящего изобретения крышка может быть выполнена из пластмассы, имеющей индекс текучести расплава в диапазоне от 20 до 50 г/10 мин.

Предпочтительно упомянутая смесь имеет индекс текучести расплава от 20 до 50 г /10 мин, так что уплотняющая часть имеет ударную прочность 3,5-10 кДж/м2 в испытании на удар по Изоду с надрезанным образцом при 23°С. Эти значения получены в соответствии со стандартом ISO 179/leA. Кроме того, такой индекс текучести расплава позволяет вводить смесь при относительно низкой температуре порядка 200-210°С. Это уменьшает время, требуемое для охлаждения колпачка, являющееся самым большим в процессе, что существенно снижает длительность цикла.

Материал вспененных частей может иметь коэффициент расширения от 30% до 70%. Это позволяет достичь достаточной жесткости на изгиб, несмотря на уменьшение количества материала, за счет увеличения массовых характеристик.

Верхняя пластина может иметь толщину от 1,3 до 1,7 мм, чтобы иметь теоретический модуль упругости при изгибе от 800 до 1500 МПа. Действительно, эта толщина верхней пластины имеет решающее значение с учетом коэффициента расширения. Если бы толщина была меньше, то на верхней пластине могли бы появиться следы, связанные с механической жесткостью, из-за чего колпачок нельзя было бы использовать для различных целей.

Согласно одному из вариантов осуществления, смесь, используемая для изготовления крышек в соответствии с настоящим изобретением, содержит зародышеобразователь, такой как зародышеобразующий тальк, бензоат натрия (NaBz, такой как 2,2'-метиленбисфосфат натрия (4,6-ди-трет-бутилфенил) от Asahi Denka Kogyo KK, известный под торговой маркой NA-11®), соль сложного эфира фосфорной кислоты или металлическая соль кальция (Hyperform® HPN-20E) в пропорции от 300 до 1500 частей на миллион.

Смесь может содержать осветляющий агент, такой как производная сорбита (1,3:2,4-дибензилиденсорбит - DBS - Irgaclear D от США или Millad 3905 от Milliken, l,3:2,4-di-p-метилдибензилиденсорбит MDBS - Irgaclear DM от США или Millad 3940 от Milliken, l,3:2,4-di-m, р-метилбензилиденсорбит DMDBS, Millad 3988 от Milliken) в количестве от 500 до 2000 частей на миллион или производная нонитола (1,2,3-тридезокси-4,6:5,7-bis-O-[(4-пропилфенил) метилен]нонитол) в количестве от 3000 до 5000 частей на миллион.

Различные аспекты и варианты осуществления изобретения могут быть использованы по отдельности или вместе.

Дополнительно конкретные и предпочтительные аспекты настоящего изобретения изложены в прилагаемых независимых и зависимых пунктах формулы изобретения. Признаки зависимых пунктов формулы изобретения могут быть объединены с признаками независимых пунктов при необходимости и в сочетании, отличном от явно указанного в формуле изобретения.

Настоящее изобретение далее более конкретно описано в качестве примера, со ссылкой на прилагаемые чертежи.

Примеры вариантов осуществления описаны достаточно подробно, чтобы специалисты в данной области техники могли осуществить и реализовать описанные здесь системы и процессы. Важно понимать, что варианты осуществления могут быть предоставлены во многих альтернативных формах и их не следует истолковывать как ограниченные изложенными здесь примерами.

Соответственно, хотя вариант осуществления может быть модифицирован различными способами и принимать различные альтернативные формы, его конкретные варианты осуществления показаны на чертежах и подробно описаны далее в качестве примеров без намерения как-либо ограничить раскрытые конкретные формы. Напротив, должны быть учтены все модификации, эквиваленты и альтернативы, входящие в объем прилагаемой формулы изобретения. Элементы примерных вариантов осуществления последовательно обозначены одинаковыми ссылочными номерами на чертежах и подробным описанием, где это необходимо.

Если не указано иное, то все термины (включая технические и научные термины), используемые здесь, следует толковать как общепринятые в данной области техники. Далее понятно, что термины общего пользования также следует интерпретировать, как это принято в соответствующей области техники, а не в идеализированном или чрезмерно формальном смысле, если это прямо здесь не указано.

В нижеследующем описании все термины ориентации, такие как верхний, нижний, радиальный и осевой, использованы по отношению к чертежам, и их нельзя интерпретировать как ограничивающие изобретение.

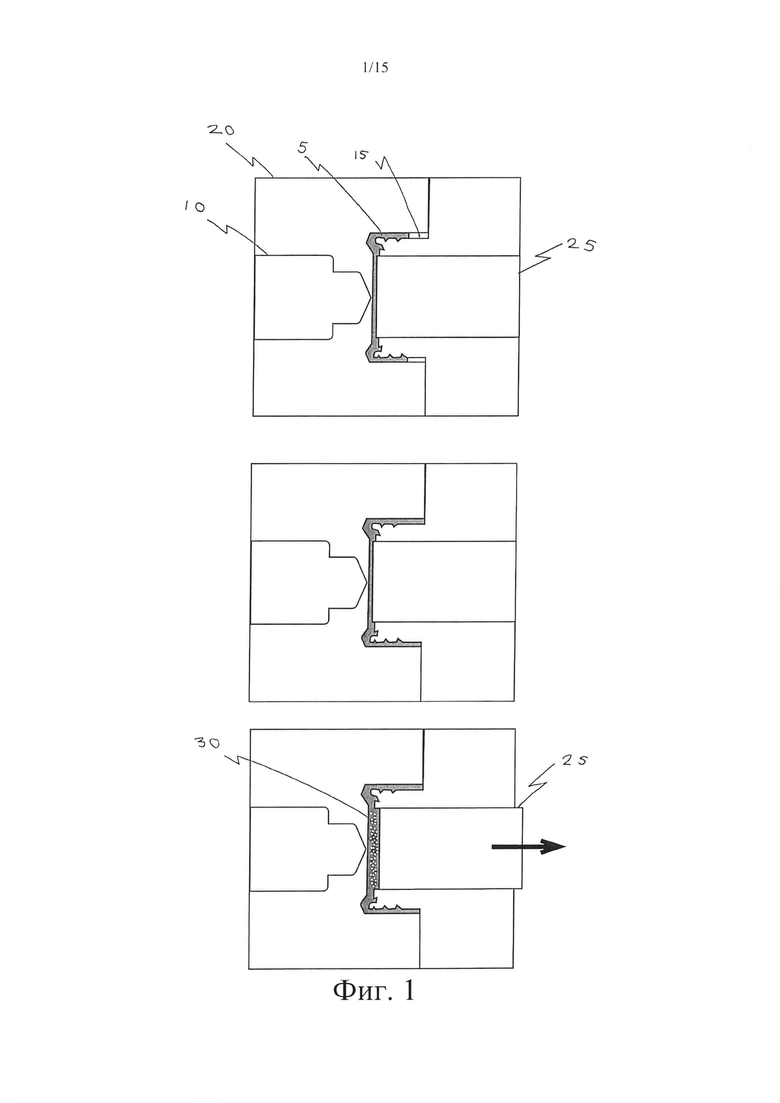

На фиг. 1 показан процесс литьевого формования с движением стержня назад, используемый для формирования крышек в соответствии с вариантами осуществления настоящего изобретения.

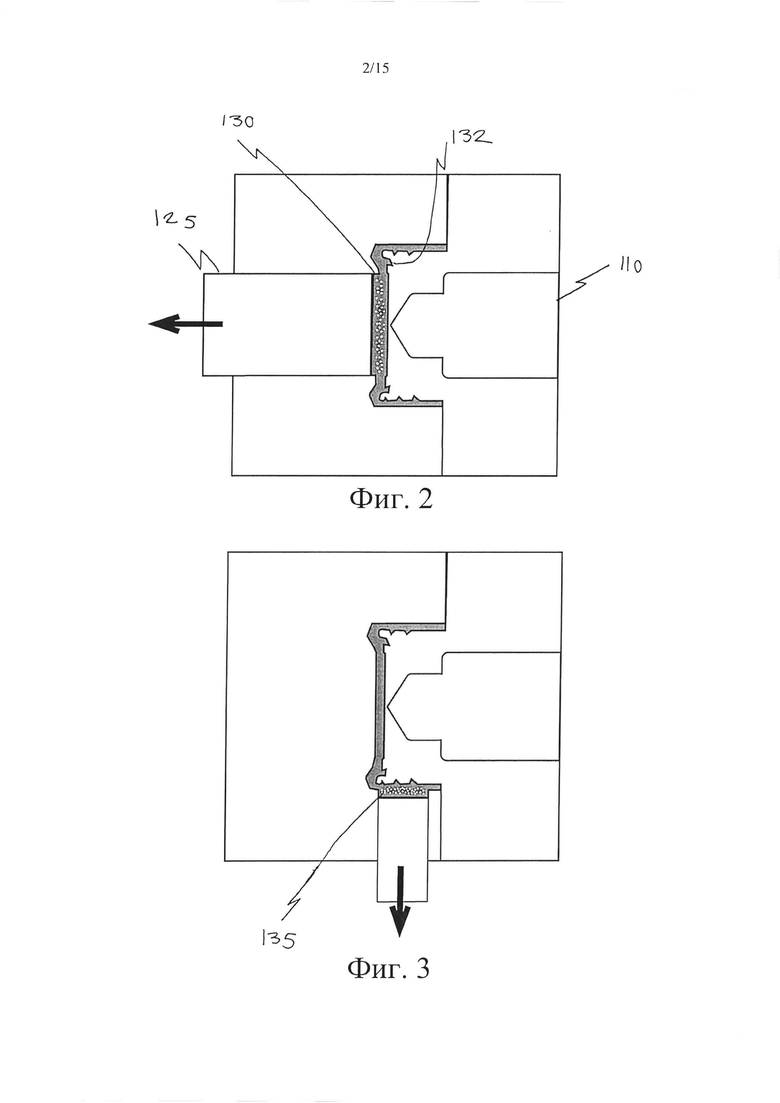

На фиг. 2 показан альтернативный вариант процесса литьевого формования с движением стержня назад, использующий внутреннюю точку ввода и наружную подвижную часть пресс-формы.

На фиг. 3 показан альтернативный процесс литьевого формования с внутренней точкой ввода и подвижным стержнем.

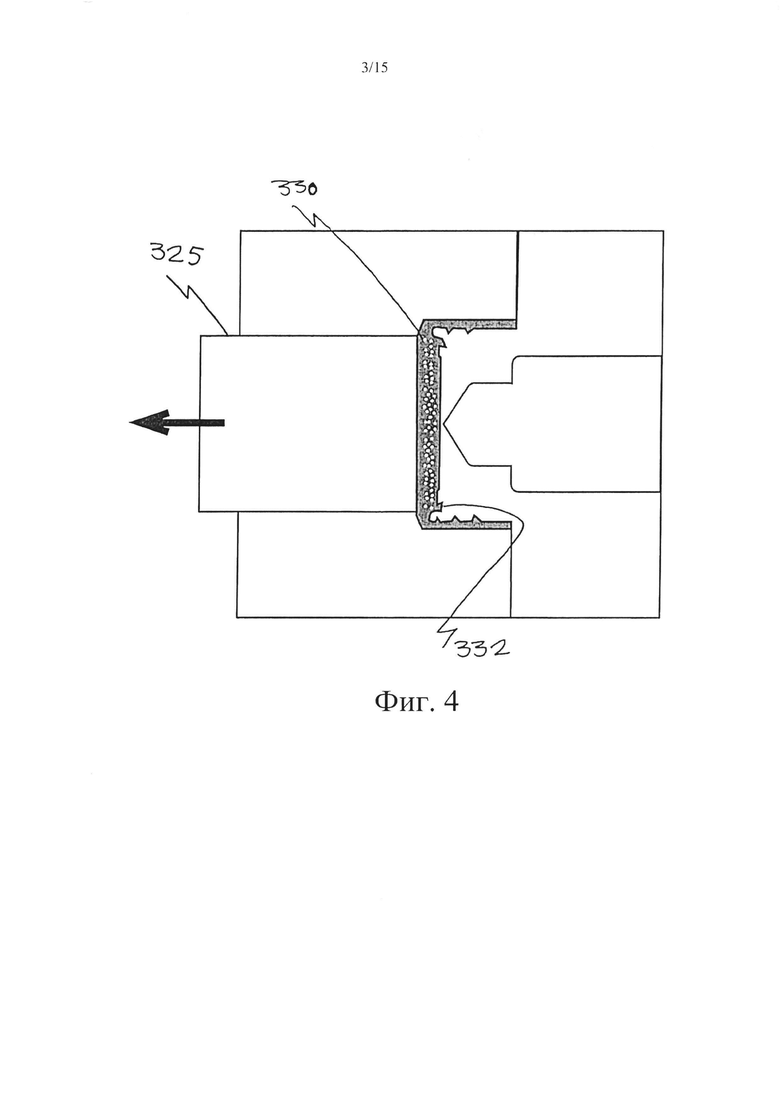

На фиг. 4 показан еще один вариант процесса литьевого формования с внутренней точкой ввода и наружной подвижной частью пресс-формы.

На фиг. 5 показан пример разницы между стандартным колпачком и колпачком, выполненным с использованием процессов литьевого формования с движением стержня назад и процесса вспенивания.

На фиг. 6 показан пример участка крышки, сформированной в соответствии с настоящим изобретением.

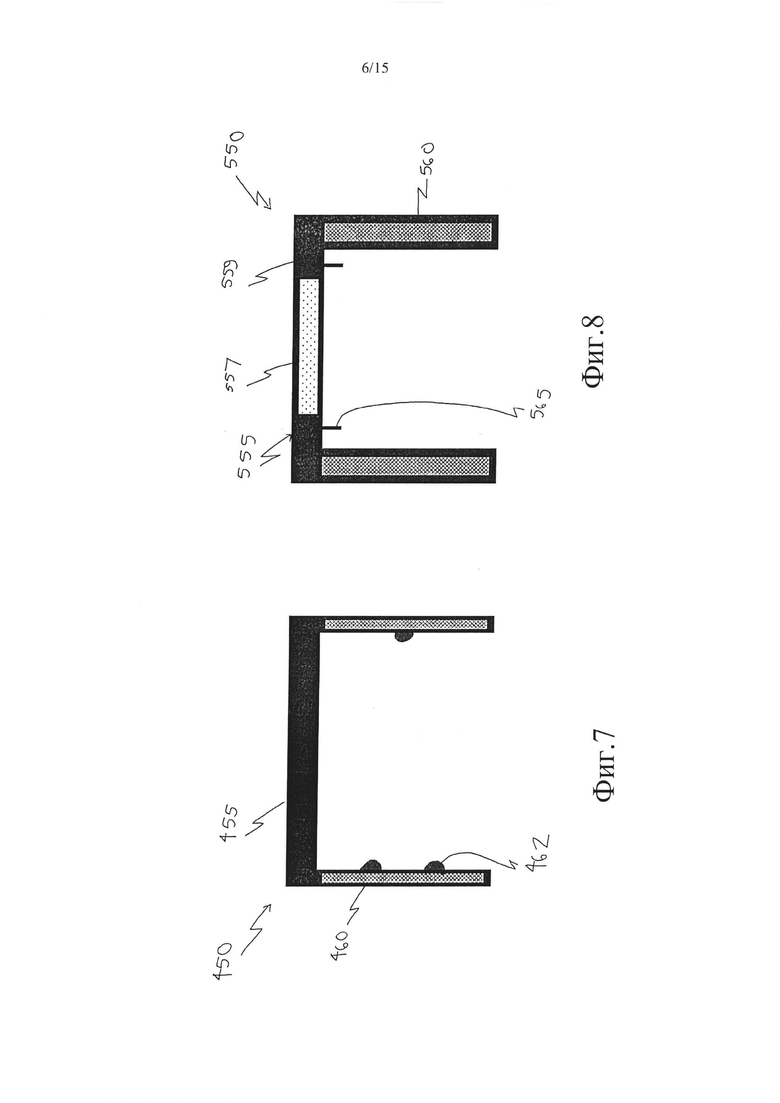

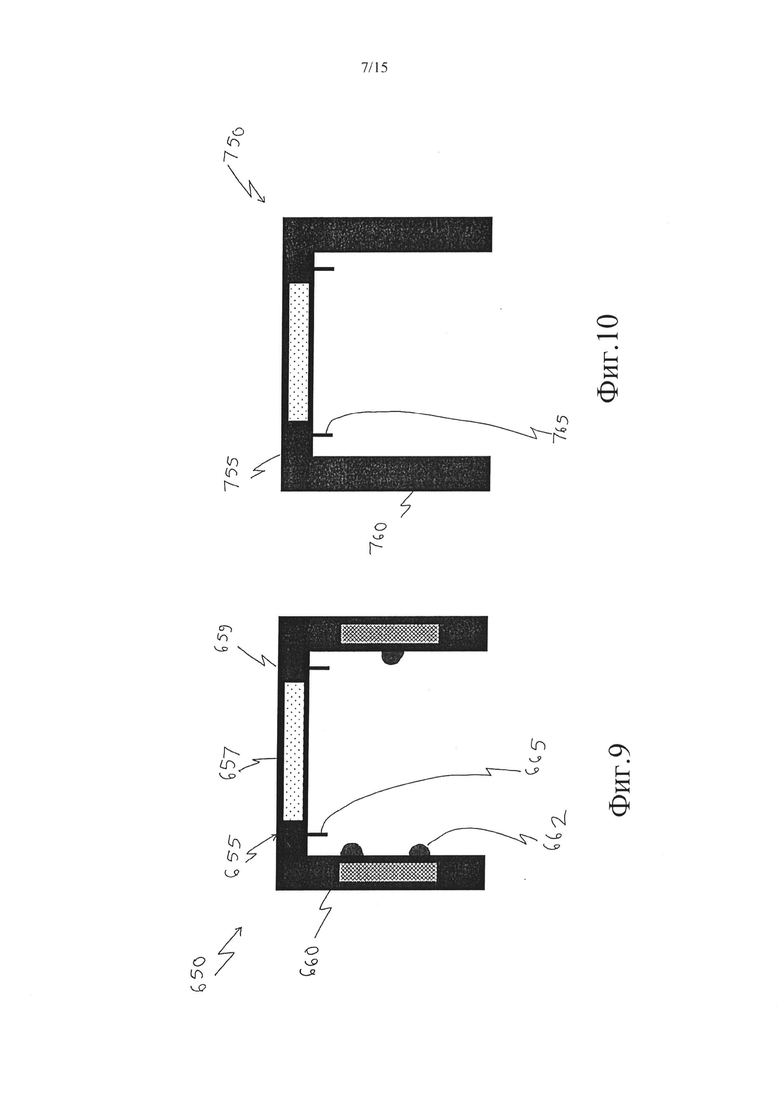

На фиг. 7-10 показаны крышки, сформированные в соответствии с различными вариантами осуществления настоящего изобретения.

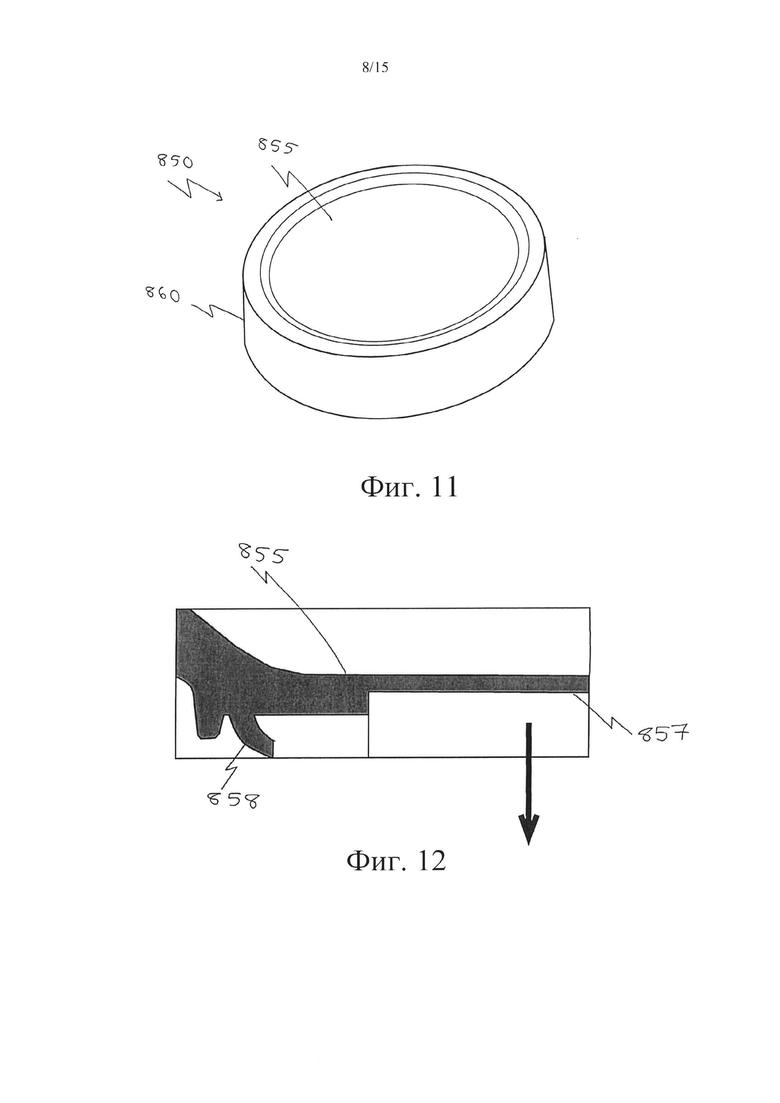

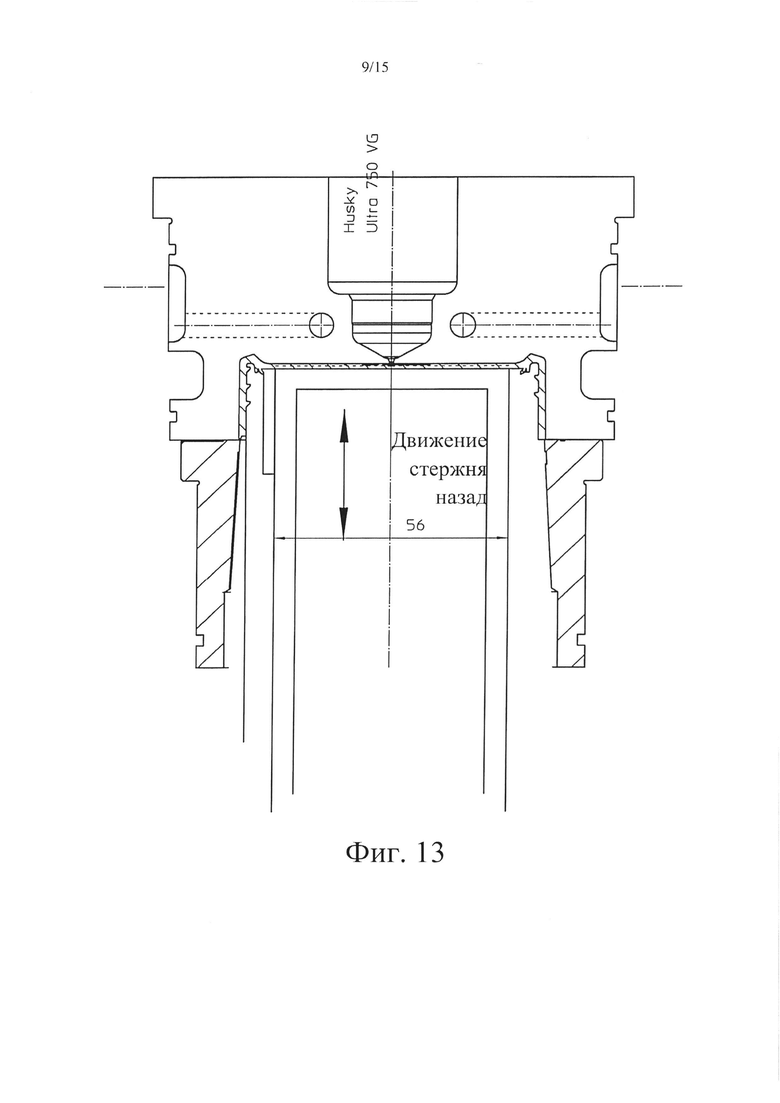

На фиг. 10-15 показана крышка для контейнера с широким горлом, сформированная в соответствии с настоящим изобретением.

На фиг. 16 показана крышка, сформированная в соответствии с другим вариантом осуществления настоящего изобретения.

На фиг. 17 проиллюстрирован способ в соответствии с одним из аспектов настоящего изобретения.

На фиг. 1 показан процесс литьевого формования "с движением стержня назад", подходящий для использования в качестве части настоящего изобретения.

На первом этапе расплавленную (вспениваемую) пластмассу 5 вводят через сопло 10 в полость 15, образованную неподвижной частью 20 пресс-формы и подвижной частью 25 пресс-формы.

На втором этапе заполнение полости завершают и осуществляют короткую фазу удержания, в течение которой наружные слои пластмассы остывают и начинают затвердевать.

На третьем этапе подвижную часть 25 пресс-формы перемещают, и снижение давления вызывает вспенивание материала в увеличенной полости. В результате материал между наружными слоями верхней пластины 30 формованной крышки вспенивается.

На фиг. 2 показан аналогичный процесс вспенивания за счет движения стержня назад, за исключением того, что в этом варианте осуществления литьевое сопло 110 находится "внутри" полости пресс-формы. Это означает, что подвижная часть 125 пресс-формы может быть расположена на другой стороне верхней пластины 130 крышки.

Фиг. 3 аналогична фиг. 2, с внутренней точкой ввода. В этом варианте осуществления движение стержня назад происходит на наружной поверхности одной стороны боковой стенки 235.

Фиг. 4 также аналогична фиг. 2, с движением наружного стержня назад "выше" верхней пластины 330. На фиг. 2 и 4 верхние пластины 130, 330 содержат протирающееся вниз кольцевое уплотнение 132, 332. На фиг. 2 подвижная часть пресс-формы расположена так, что полостной зазор сформирован радиально внутри уплотнения 132. Однако авторами настоящего изобретения было установлено, что можно вызвать вспенивание верхней пластины "выше" уплотнения, не вызывая вспенивания в самом уплотнении, поскольку это уплотнение перпендикулярно линии разделения пресс-формы (таким образом будет происходить поддержание их пространственной целостности). Соответственно, на фиг. 4 подвижная часть 325 пресс-формы является внешней частью и проходит шире, чем уплотняющий элемент. С внутренней точкой ввода и возможностью движения наружного стержня назад это означает, что может быть вспенена более значительная площадь, чем с системой внутренней точки ввода/внутреннего движения.

На фиг. 5 и 6 проиллюстрированы некоторые примеры вспенивания, осуществляемого в соответствии с настоящим изобретением.

Крышка 450 на фиг. 7 имеет верхнюю пластину 455 в форме диска и в целом цилиндрическую боковую стенку 460, протирающуюся вниз с периферии пластины 455. Боковая стенка 460 имеет внутреннюю структуру 462 винтовой резьбы. Эта боковая стенка (за исключением толщины упомянутой структуры) тоньше верхней пластины. Верхняя пластина 455 не вспенена, а боковая стенка 460 расширена.

На фиг. 8 крышка 550 содержит расширенную боковую стенку 560. Кольцевое пробочное уплотнение 565 простирается вниз с нижней стороны верхней пластины 555. Верхняя пластина 555 включает вспененную область 557 сердцевины и невспененную область 559 (радиально) снаружи области 557 сердцевины. Уплотнение 565 расположено в невспененной области 559, поэтому отсутствует вспенивание уплотнения 565, что обеспечивает воспроизводимость размеров и функциональную эффективность уплотнения.

На фиг. 9 показана крышка 650. Расширенный материал в боковой стенке 660 находится только в области упомянутой структуры 662. Верхняя пластина 655 содержит невспененную периферийную область 659 и центральную область 657 со вспененной сердцевиной. Кольцевое уплотнение 665 простирается вниз с верхней пластины в области 659.

На фиг. 10 крышка 750 содержит верхнюю пластину 755 со вспененной сердцевиной в пределах границы уплотняющего элемента 765 и невспененную, нерасширенную, боковую стенку 760.

На фиг. 11 и 12 показан затвор банки, в целом обозначенный как 850. Этот затвор 850 содержит верхнюю пластину 855 в целом в форме диска и цилиндрическую боковую стенку 860. Верхняя пластина 855 включает центральную область 857 в форме диска и наклонную плечевидную периферийную область 859, переходящую в боковую стенку 860.

Область 859 имеет уплотнительное устройство, содержащее кольцевое уплотнение 858 типа "крабовая клешня".

На фиг. 12 показана крышка перед вспениванием.

Крышку изготавливают с использованием вспениваемой пластмассы и процесса движения стержня назад, показанного на фиг. 13, в котором часть стержня, соответствующая центральной области, перемещается, чтобы вызвать вспенивание. Таким образом, оно ограничено только центральной областью и, следовательно, отделено от уплотнения (которое остается невспененным).

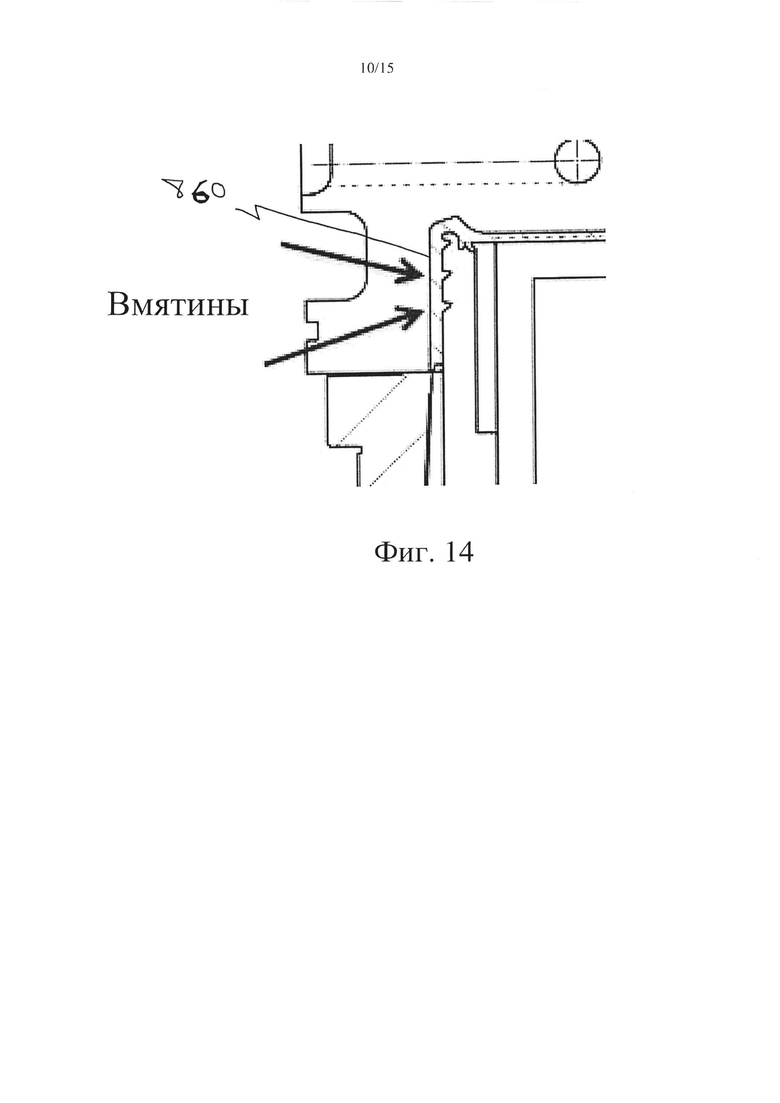

На фиг. 14 показана часть крышки, аналогичной крышке на фиг. 11-13. В этом варианте осуществления толщина боковой стенки 860 уменьшена. Поскольку вся крышка сформирована из смеси, содержащей пенообразователь, то материал, входящий в часть полости пресс-формы, соответствующую боковой стенке, расширяется, устраняя вмятины.

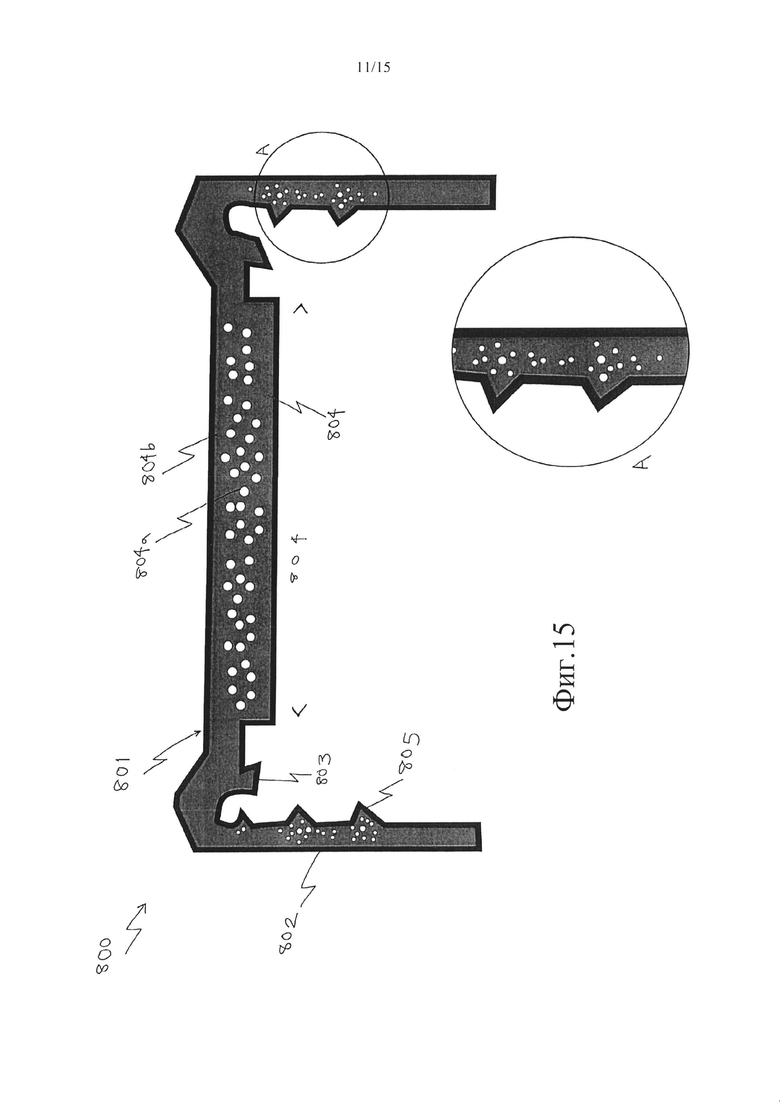

На фиг. 15 показан затвор 800 банки, сформированный в соответствии с другим вариантом осуществления. Этот затвор 800 содержит верхнюю пластину 801 и простирающуюся вниз боковую стенку 802. Кольцевое уплотнение 803 простирается вниз с верхней пластины. Центральная область 804 верхней пластины 801 вспенена (со вспененной сердцевиной 804а, расположенной между наружными слоями 804b, 804с). Область 804 находится внутри уплотнения 803.

Боковая стенка 802 включает в себя и внутреннюю структуру 805 винтовой резьбы. В боковой стенке не происходит какого-либо специфического вспенивания. Однако естественное расширение вспениваемого по своей природе материала будет компенсировать любую усадку в этой области, в частности, на наружной стороне боковой стенки, примыкающей к структуре винтовой резьбы.

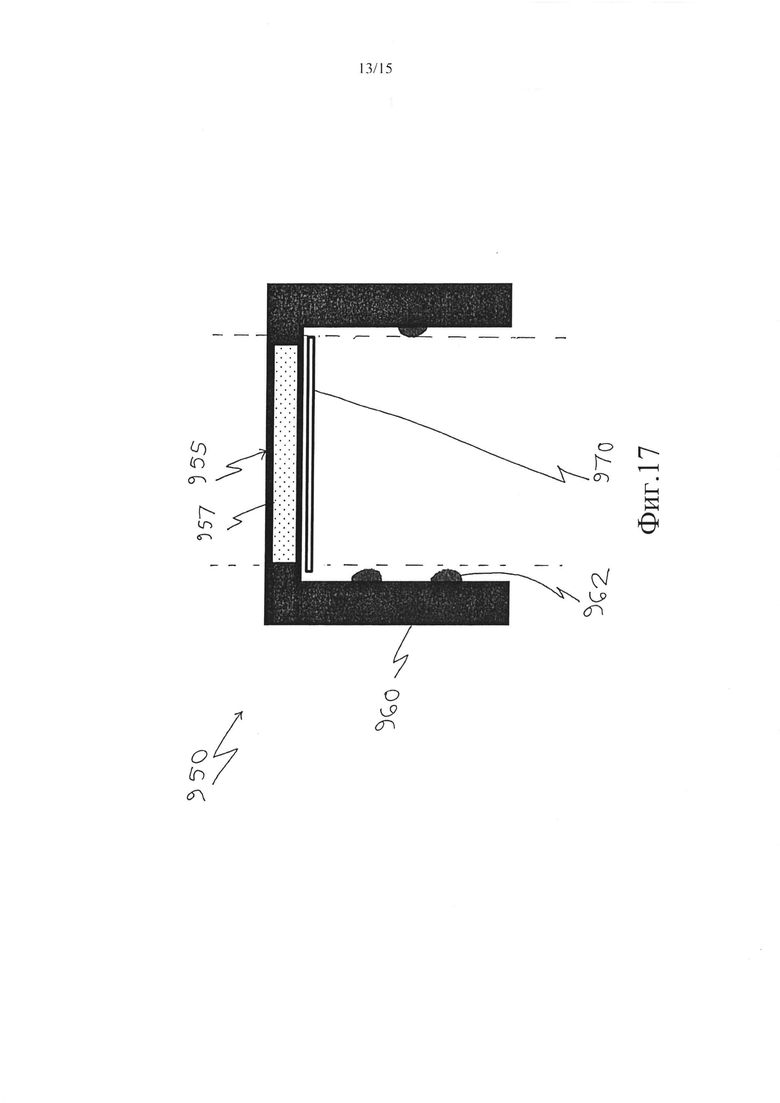

На фиг. 16 показана крышка 950, выполненная в соответствии с другим вариантом осуществления. Крышка содержит верхнюю пластину 955 с простирающейся вниз боковой стенкой 960. Боковая стенка 960 имеет структуру 962 винтовой резьбы.

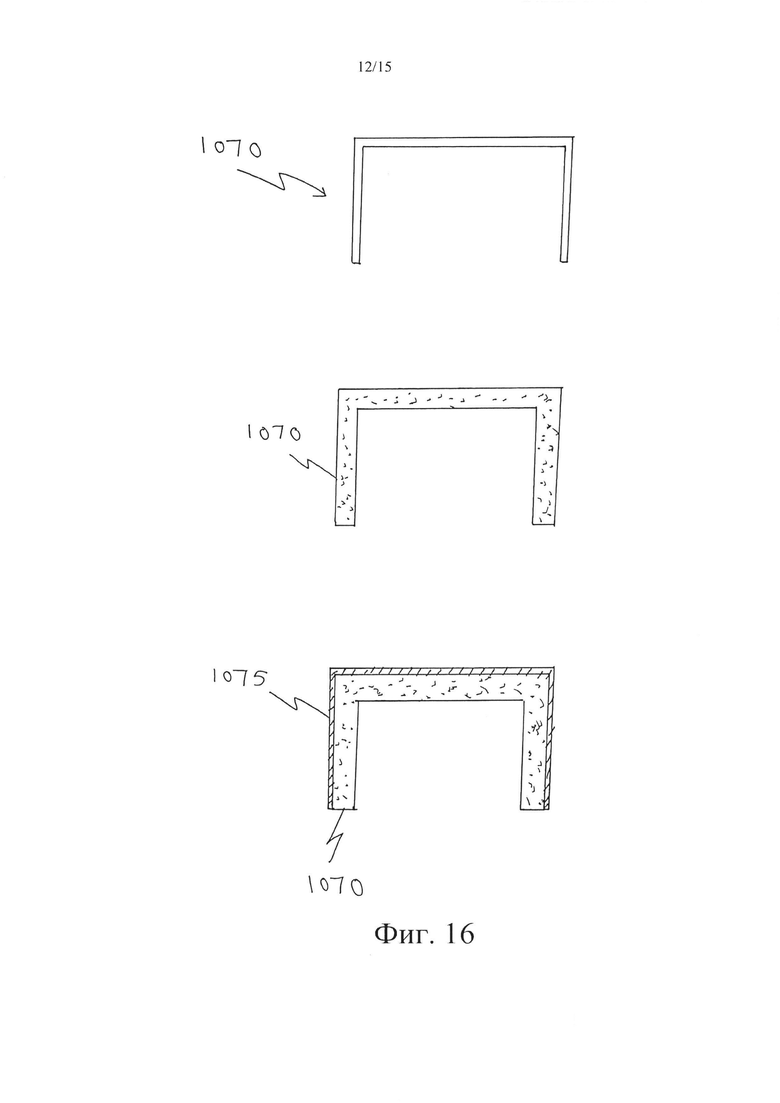

Предусмотрена отдельная уплотняющая прокладка 970, расположенная под верхней пластиной 955. Верхняя пластина 955 имеет вспененную область 957. Вспененная область расположена в пределах границы, определенной радиальной протяженностью элемента 962.

На фиг. 17 проиллюстрирован последовательный процесс литьевого формования, в котором имеется начальная фаза литьевого формования, заключающаяся в вводе материала для формирования корпуса 1070 крышки, за которым следует фаза вспенивания при образовании корпуса. После фазы вспенивания поверх корпуса посредством литьевого формования получают слой материала 1075. Это позволяет, например, использовать более дешевый материал для исходного корпуса, укладывая на него более дорогой материал "отделки".

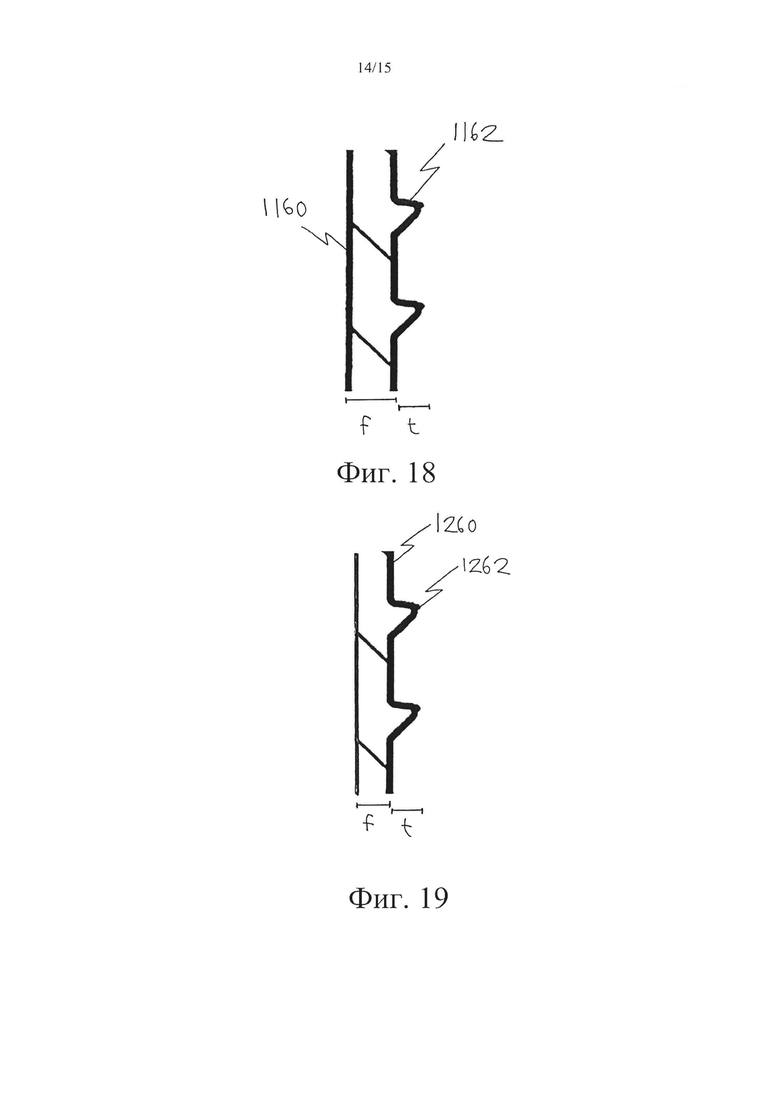

На фиг. 18 показана известная боковая стенка 1160 крышки с внутренней структурой 1162 винтовой резьбы. Обычно толщина t винтовой резьбы составляет не более 80% толщины f боковой стенки, если необходимо не допустить вмятин на наружной поверхности боковой стенки "позади" резьбы.

Как показано на фиг. 19, авторами настоящего изобретения было установлено, что относительная толщина резьбы 1262 может быть значительно увеличена по отношению к боковой стенке 1260 (то есть, толщина боковой стенки может быть уменьшена) при использовании вспениваемой пластмассы. Во время процесса литьевого формования вспениваемый материал расширяется, естественным образом противодействуя усадке материала в пресс-форме, которая в противном случае порождала бы вмятины на наружной поверхности боковой стенки.

На фиг. 20 показаны пояснения в отношении обозначения различных материалов на прочих фигурах.

Не смотря на то, что иллюстративные варианты осуществления изобретения подробно описаны здесь со ссылкой на прилагаемые чертежи, понятно, что изобретение не ограничивается показанными конкретными вариантами осуществления и что различные изменения и модификации могут быть выполнены в нем специалистом в данной области техники без выхода за пределы объема изобретения.

Крышка содержит верхнюю пластину и боковую стенку, простирающуюся вниз с периферии верхней пластиы. Крышка включает в себя уплотняющий элемент, простирающийся вниз с верхней пластины в пределах боковой стенки. Верхняя пластина содержит вспененную область, которая ограничена границей, заданной радиальной протяженностью уплотняющего элемента. Уплотняющий элемент, по существу, не вспенен. Изобретение обеспечивает повышенную прочность. 4 н. и 13 з.п. ф-лы, 20 ил.

1. Крышка, содержащая верхнюю пластину и боковую стенку, простирающуюся вниз с периферии верхней пластины, причем крышка включает в себя уплотняющий элемент, простирающийся вниз с верхней пластины в пределах боковой стенки, отличающаяся тем, что верхняя пластина содержит вспененную область, которая ограничена границей, заданной радиальной протяженностью уплотняющего элемента, причем уплотняющий элемент, по существу, не вспенен.

2. Крышка по п. 1, в которой уплотняющий элемент выполнен как одно целое с верхней пластиной.

3. Крышка по п. 2, в которой уплотняющий элемент представляет собой уплотнение типа "крабовая клешня" или пробочное уплотнение.

4. Крышка по п. 1, в которой уплотняющий элемент сформирован отдельно и выполнен с возможностью прикрепления к верхней пластине.

5. Крышка по п. 4, в которой уплотняющий элемент представляет собой прокладку, которая закреплена или выполнена с возможностью закрепления на верхней пластине и образует неуплотняющую область верхней пластины в пределах этой прокладки, причем по меньшей мере часть неуплотняющей области включает вспененную область.

6. Крышка по п. 5, в которой прокладка имеет, в целом, форму диска.

7. Крышка по любому из пп. 1-6, в которой уплотняющий элемент является, в целом, кольцевым.

8. Крышка по любому из пп. 1-7, в которой край вспененной области удален от границы, заданной уплотняющим элементом, на расстояние от 0,5 до 5 мм, в частности от 1 до 2 мм.

9. Крышка по любому из пп. 1-8, в которой боковая стенка содержит структуру винтовой резьбы, причем структура винтовой резьбы проходит радиально внутри, при этом вспененная область не выходит за пределы границы, заданной радиальной протяженностью упомянутой структуры.

10. Крышка по любому из пп. 1-9, в которой пластмасса, образующая часть верхней пластины, намеренно не вспенена и имеет объемную плотность R, а остальная часть материала, образующая верхнюю пластину, намеренно вспенена и имеет объемную плотность в диапазоне 0,2-0,9 * R, при этом боковая стенка имеет структуру винтовой резьбы, а материал, образующий боковую стенку по меньшей мере в области упомянутой структуры имеет объемную плотность в диапазоне 0,8-0,99 * R, в результате чего усадка компенсирована естественным пенообразованием.

11. Крышка по любому из пп. 1-10, в которой боковая стенка тоньше верхней пластины до и/или после вспенивания, причем толщина боковой стенки меньше на 20-80%, в частности примерно на 50%.

12. Крышка по любому из пп. 1-11, в которой боковая стенка содержит структуру винтовой резьбы, причем глубина этой структуры составляет от 80 до 120% глубины боковой стенки.

13. Крышка по любому из пп. 1-12, в которой по меньшей мере часть боковой стенки имеет вспененную область.

14. Способ формирования крышки по любому из пп. 1-13, включающий следующие этапы:

- обеспечение наличия литьевой пресс-формы с неподвижной частью и подвижной частью;

- позиционирование частей пресс-формы для задания первого зазора;

- литье смеси вспениваемой пластмассы для заполнения первого зазора;

- перемещение подвижной части для задания второго зазора так, чтобы второй зазор заполнялся при расширении смеси.

15. Способ формирования крышки по любому из пп. 1-13, включающий следующие этапы:

- обеспечение наличия пресс-формы;

- литьевое формование вспениваемой пластмассы для образования, в целом, чашеобразного корпуса крышки, имеющего верхнюю пластину и боковую стенку, с использованием внутренней точки ввода; и

- перемещение части пресс-формы, являющейся наружной относительно корпуса, для обеспечения вспенивания части упомянутого корпуса.

16. Способ формирования крышки, содержащей верхнюю пластину и боковую стенку, простирающуюся вниз с периферии верхней пластины, причем крышка включает в себя уплотняющий элемент, простирающийся вниз с верхней пластины радиально в пределах боковой стенки, включающий следующие этапы:

- обеспечение наличия пресс-формы;

- литьевое формование вспениваемой пластмассы для образования, в целом, чашеобразного корпуса крышки, имеющего верхнюю пластину и боковую стенку, с использованием внутренней точки ввода; и

- перемещение части пресс-формы, являющейся наружной относительно корпуса, для обеспечения вспенивания части упомянутого корпуса, причем подвижная часть пресс-формы является внешней частью и проходит в радиальном направлении шире, чем уплотняющий элемент, при этом линия разъема пресс-формы, в целом, перпендикулярна уплотняющему элементу, что обеспечивает возможность вызвать вспенивание верхней пластины выше уплотнения, не вызывая вспенивания в самом уплотнении.

17. Способ по п. 15 или 16, дополнительно включающий этап нанесения метки, включающий в себя этап загрузки метки в пресс-форму перед литьевым формованием корпуса для облегчения нанесение метки корпуса в пресс-форме.

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 6358446 B1, 19.03.2002 | |||

| GB 1570637 A, 02.07.1980 | |||

| ПРОБКА ДЛЯ СОСУДОВ С ЖИДКИМИ ВЕЩЕСТВАМИ | 2001 |

|

RU2264959C2 |

Авторы

Даты

2020-07-31—Публикация

2017-04-20—Подача