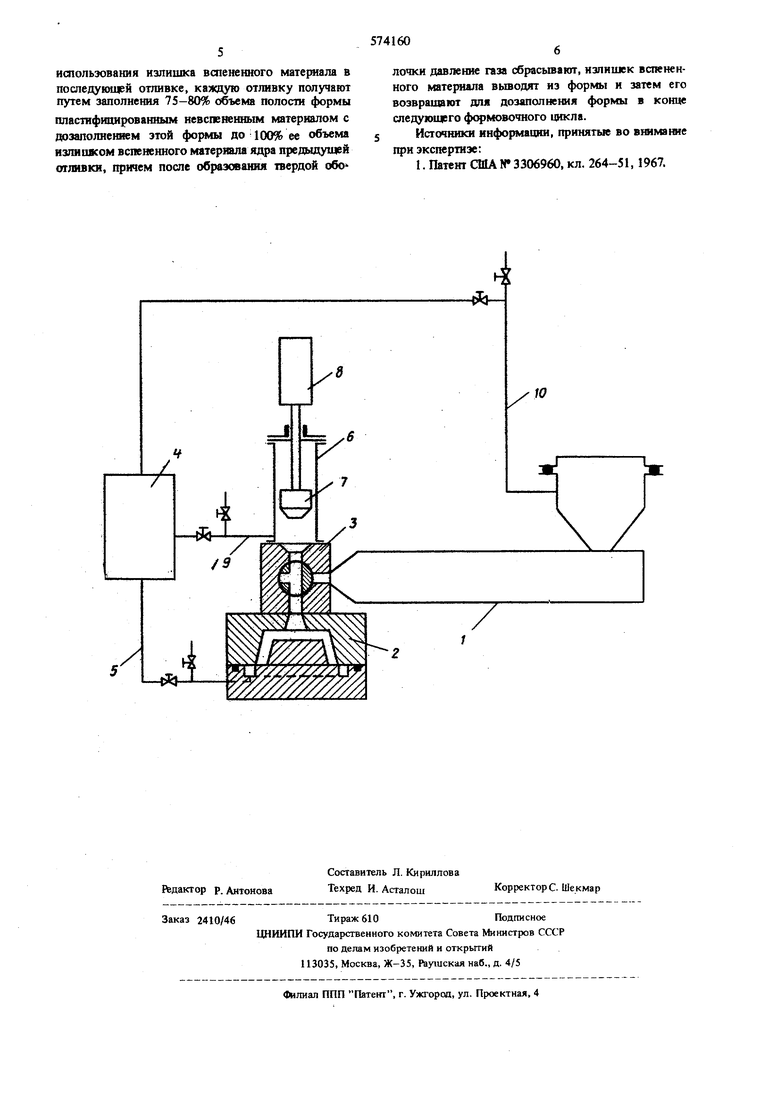

мая вспененный материал и предотвращая тем самым дальнейшее вспенивание. Саежая доза расплава из экструдера будет давип. на вспененный материал предыдущей отливки, перемещая его вместе с поршнем 7 вверх. Это будет достигаться за счет значительной разницы в весах, соответствующей конструкции и вертикального положеяня (или почти вертикального) цилиндра 6 над распределителем 3. Когда в цилиндре 6 соберется количество материала, достаточное дяя полного заполнения формы, ратредепитель 3 переключается в положение соедаиения цилиндра 6 с формой 2, предварительно заполненной сжатым газом. Когда посредством поршня 7 давление будет увеличиваться, расплав будет впрыскиваться в форму, так чю сначала в форму из нижней части цилиндра 6 попадет свейяя доза нёвспененйого материала, а в конце формования форма дозаполнится сжатым вспененным материалом, являющимся излищком предыдущего формования, находящимся непосредственно под головкой поршня, прдаем последний материал заполнит только литниковую систему и часть внутренней полости формы, не ухудщая поверхность отливки. После образования оболочки и сбрасывания давления с целью обеспечения вспенивания ядра, часть этого вспененного материала будет снова из формы 2 выходить в цилиндр 6, после чего весь дакл будет повторяться.

Из экструдера 1 вспененный материал можно впрыснуть непосредственно в форму 2 до ее заполнения на 75-80% ее объема, после чего форму дозаполняют вспененным материалом из цилиндра 6, который в этом случае используют для накопления и возвращения в форму уже вспенен. ного материала.

После повторного использования этого материала для дозаполнения формы 2 и возвращения в цилиндр 6, его можно гравитационным путем разделить на пузырьки газа и компактный расплав. Обычно это не мешает его дальнешцему использованию. Ойнако, если в случае когда форма некоторьк отливок не позволяет заполнять их газовыми пузырями, боковой цилиндр 6 после полу11ения ряда отливок продувают, после этого целиком из свежего материала может быть .отливка. Очевидно, что в таких случаях:потерй материала будут неболышш.

Во многих случаях, когда отливки Имеют простую форму, можно полость формы на 20-25fce объема заполнить сжатым газом цилиндра б и после образования оболочки вернуть его обратно, создав тем самым условия дня вспенивания расплава. С этой целью цилиндр 6 соединяют с помощью системы трубок и клапанов 9 с резервуаром 4 сжатого газа и окружаюцрй средой.

. С целью устранения опасности образования пузырей и случайно преждевременного вшенивания пластификации пластмассы и с целью обеспечения возможности использования вспенивающего агента любого типа экструдер 1 может быть соответствующим образом герметизирован и соединен отдельным соединением 10 с резервуаром и атмосферой.

Пример 1. Изображенное на че рте же уст- ройство используют для производства толстостенных изделий (толщиной от 30 до . 36 мм, длина 250 мм, щирина от 50 до 90 мм) из по.гшэтилена с плотностью - 0,96 с индексом растлава 4,2 г/10 мин, к которому добавлен 0,8% вспениваю1дай агент (азодикарбонамид). Процесс ведут при температуре материала в боковом цилиндре 245° С и давлении в боковом цилиндре 180 кг/см, давлении газа в форме шприцевания 15-25 кг/см, температуре формы шприцевания 12 G, времени задержки расплава под давлением 30 сек, времеш охлаждения изделия 6 форме шприцевания 7 мин, число оборотов щнека 70 , окончательное охлажде1ше проводят погружещем в воду.

При этом заполнение полости формы невспененным материалом составляет 75% объема полости формы с дозаполнением 25% объема этой формы излищком вспененного материала ядра предыдущей отливки.

Полученные изделия имеют вспененную сердцевину и плотную оболочку с гладкой поверхностью. Пенистая структура изделий равномерная. Удельный вес изделий 0,72-0,75 г/см.

П р и м е р 2. Устройство, указаргное на чертеже, используют для производства сосуда для льда с

диаметром 150мм и толщиной стены 6мм из:; ударопрочного полистирола 0,5% вспенивающего агента (азодикарбонамид). Процесс ведут при температуре материала в боковом цилиндре 265° С, давлении в боковом цилиндре 180кг/см, температуре формы щприцеват1я 12° С, давлении газа в форме шприцевания 12-15 кг/см, времени задержки расплава под давлением 6-10 сек, времени охлаждения изделия в форме шприцевания 2,5 мин, число оборотов шнека 50 мин, окончательное

охлаждегше проводят погружением в воду.

Щзи .этом заполнедае полости формы невспенени.1м материалом составляет 80% объема полости формы с дозаполнением 20% объема этой формы излишком вспененного материала ядра предыдущей

отливки. Полученные изделия имеют вспененную j сердцевину и плотную оболочку с гладкой поверх- ностью. Пенистая структура изделий равномерная. Удельщ.ш вес изделий составляет 0,76-0,80 г/см. Таким образом, способ по изобретению позволяет использовать излишек вспененного материала в последующих отливках. При этом получают понопласты с хорощей структурой.

Формула изобретения

Способ получения отливок с твердой оболочкой и ячеистым ядром путем заполнения формы, находящейся под давлением газа; смесью полиэтилена или ударопрочного полис1ирола со вспенивающим агентом, отличающийся тем, что, с целью

ишользования излишка вспененного матертала в последующей отливке, каждую отливку получают путем заполнения 75-80% объема полости формы

пластифицированным невспежиным материалом с дозаполнением этой формы до-100% ее объема изпипком вспененного материала ядра предыдущей отливки, причем после образования твердой обО

лочки давление газа сбрасывают, иэлищек вспененного материала выводят из формы и затем его возвращают для дозаполнения формы в конце следующего фс мовочного иикла.

Источники информации, принятые во внимание гфи экспертизе;

1. Патент США N 3306960, кл. 264-51, 1967.

в

ю

X

Авторы

Даты

1977-09-25—Публикация

1973-09-25—Подача