Настоящее изобретение относится к способу сокращения степени загрязнения тяжелыми металлами среды, окружающей печь для обжига цемента.

Отработавшие газы печи для обжига цемента в значительной мере варьируют и обычно содержат летучие тяжелые металлы, такие как ртуть, которые в основном улетучиваются из сырьевых материалов и топлив во время процесса образования клинкера и выносятся в атмосферу. Отработавшие газы печи для обжига цемента обычно содержат оксиды углерода, серы, азота, щелочи, превышающие норму хлориды и летучие тяжелые металлы, такие как ртуть. Ртуть как в элементарной, так и в ионной форме, в основном, непрерывно выделяется через вытяжную трубу печи для обжига цемента в разнообразных концентрациях, в зависимости от условий эксплуатации обжиговой печи, встроенной мельницы для размола сырьевого материала, и подаваемых сырьевых материалов или топлива.

Эти газы также могут быть использованы повторно для высушивания и нагревания внутри встроенной мельницы для размола сырьевого материала, и затем покидать процесс в виде отработавшего газа печи для обжига цемента. Тяжелые металлы внутри газов затем могут выделяться в атмосферу после того, как они прошли через рукавный пылеуловитель, электростатический осадитель обжиговой печи или другое устройство для улавливания дисперсных частиц.

Типичные концентрации ртути в отработавших газах печи для обжига цемента могут в значительной мере варьировать и весьма зависят от сырьевых материалов, технологических условий и топлив, сжигаемых в процессе образования клинкера на каждой производственной площадке. Предыдущие попытки улавливать и задерживать ртуть из отработавших газов печи для обжига цемента как в элементарной форме, так и в виде ее оксида, в основном, имели неоднозначные результаты. Эти способы также могут быть дорогостоящими. Эти способы включают нагнетание активированного угля, промывные колонны для обессеривания дымовых газов и технологию сорбентной очистки. Эти способы в основном не переводят остаточную ртуть в стабильную, невымываемую форму, которая может быть использована как технологическая добавка, в то же время не оказывая вредного влияния на полученный портландцемент или бетон.

Способы обработки для электростанций, такие как раскрытые в патентах США №№ 7407602, 7771683 и 7776294 на имя Hurley, скорее всего, неприменимы или являются неподходящими для окружающей среды печи для обжига цемента по разнообразным причинам.

В одном иллюстративном варианте исполнения представлен способ обработки отработавшего газа печи для обжига цемента. Способ включает стадии, в которых создают поток отработавшего газа печи для обжига цемента из обжиговой печи; готовят реагент, содержащий водорастворимый полисульфид щелочноземельного металла; объединяют поток отработавшего газа печи для обжига цемента с реагентом для создания объединенного потока; и удаляют по меньшей мере часть одного тяжелого металла, такого как ртуть, из объединенного потока. Способ дополнительно может включать стадии, в которых пропускают объединенный поток через систему улавливания дисперсных частиц и перерабатывают собранный дисперсный материал для использования в обжиговой печи в качестве сырьевого материала.

Что касается стадии, в которой объединяют поток отработавшего газа печи для обжига цемента с реагентом, способ может включать стадию, в которой распыляют реагент в поток отработавшего газа печи для обжига цемента. Способ может включать стадию, в которой объединяют реагент с водой перед объединением потока отработавшего газа печи для обжига цемента с реагентом. Соотношение реагента и воды может значительно варьировать от одной печи для обжига цемента к другой печи для обжига цемента. Факторы, влияющие на количество используемого реагента или на соотношение его с водой, могут включать содержание дисперсных частиц в отработавшем газе обжиговой печи, дисперсность, скорость отработавшего газа, присутствие и количество иных металлов, кроме ртути, и любое число других экологических и технологических параметров. Часто является желательным применение минимального количества реагента, необходимого для достижения желательного снижения количества ртути. В одном варианте применения печи для обжига цемента реагент и вода могут быть объединены в соотношениях, варьирующих от около 1:3 до около 1:6.

Способ также может включать стадии, в которых готовят по меньшей мере один компонент из поверхностно-активного вещества, диспергатора и гипердисперсанта, и смешивают реагент и воду по меньшей мере с одним компонентом из поверхностно-активного вещества, диспергатора и гипердисперсанта, перед объединением потока отработавшего газа печи для обжига цемента с реагентом.

Реагент, содержащий водорастворимый полисульфид щелочноземельного металла, может включать водорастворимый полисульфид щелочноземельного металла в концентрации от около 20% до около 40% в воде, и более конкретно, в концентрации около 30% в воде.

В одном иллюстративном варианте исполнения представлен способ сокращения степени загрязнения окружающей среды печи для обжига цемента. В этом варианте исполнения способ включает стадии, в которых обрабатывают поток отработавшего газа печи для обжига цемента обрабатывающей текучей средой, включающей реагент, содержащий водорастворимый полисульфид щелочноземельного металла, нагнетанием обрабатывающей текучей среды в поток отработавшего газа печи для обжига цемента перед системой улавливания дисперсных частиц.

Нагнетание обрабатывающей текучей среды может включать распыление капелек обрабатывающей текучей среды в поток отработавшего газа печи для обжига цемента. Нагнетание обрабатывающей текучей среды в поток отработавшего газа печи для обжига цемента может быть выполнено в месте, где поток отработавшего газа печи для обжига цемента имеет температуру около 350 градусов Фаренгейта (176,7ºС). Обрабатывающая текучая среда может быть впрыснута в поток отработавшего газа печи для обжига цемента после первой системы улавливания дисперсных частиц и перед второй системой улавливания дисперсных частиц. Нагнетание обрабатывающей текучей среды также может быть проведено в газовую резонансную камеру или в трубопровод, по которым протекает поток отработавшего газа печи для обжига цемента.

Обрабатывающая текучая среда также может содержать воду и по меньшей мере один компонент из поверхностно-активного вещества и гипердисперсанта. Система и способ могут быть приспособлены так, чтобы капельки имели размер, который позволяет оставлять капелькам минимальное время пребывания от около 1 до около 2 секунд внутри потока отработавшего газа печи для обжига цемента. В некоторых вариантах применения это минимальное время пребывания может быть достигнуто, когда капельки имеют средний размер около 20 микрон (20 мкм) или больше, и более конкретно, от около 30 микрон до около 40 микрон (30-40 мкм). Более длительное время пребывания также достижимо и пригодно для применения в печи для обжига цемента при более крупных размерах капелек.

В одном иллюстративном варианте исполнения представлена система обработки отработавшего газа печи для обжига цемента. Система включает обрабатывающую текучую среду; по меньшей мере одну форсунку, предназначенную для сообщения с потоком отработавшего газа печи для обжига цемента из обжиговой печи и для распыления капелек обрабатывающей текучей среды в поток отработавшего газа печи для обжига цемента; и по меньшей мере один резервуар в сообщении по текучей среде с форсункой и предназначенный для хранения обрабатывающей текучей среды.

Форсунка может быть выполнена для распыления капелек, имеющих такой размер, чтобы капельки могли иметь минимальное время пребывания от около 1 до около 4 секунд. Форсунка может быть выполнена для распыления капелек, имеющих средний размер около 20 микрон (20 мкм) или больше.

Обрабатывающая текучая среда может включать реагент, содержащий водорастворимый полисульфид щелочноземельного металла в воде. Обрабатывающая текучая среда может включать реагент, смешанный с водой. Обрабатывающая текучая среда также может включать по меньшей мере один компонент из поверхностно-активного вещества, диспергатора и гипердисперсанта.

Обрабатывающая текучая среда может состоять главным образом из реагента, содержащего водорастворимый сульфид и/или полисульфид щелочноземельного металла. Обрабатывающая текучая среда может состоять главным образом из воды и реагента, содержащего водорастворимый сульфид и/или полисульфид щелочноземельного металла. Обрабатывающая текучая среда может состоять главным образом из реагента, содержащего водорастворимый сульфид и/или полисульфид щелочноземельного металла, и по меньшей мере один компонент из поверхностно-активного вещества, диспергатора и гипердисперсанта.

Обрабатывающая текучая среда может состоять из реагента, содержащего водорастворимый сульфид и/или полисульфид щелочноземельного металла. Обрабатывающая текучая среда может состоять из воды и реагента, содержащего водорастворимый сульфид и/или полисульфид щелочноземельного металла. Обрабатывающая текучая среда может состоять из реагента, содержащего водорастворимый сульфид и/или полисульфид щелочноземельного металла, и по меньшей мере один компонент из поверхностно-активного вещества, диспергатора и гипердисперсанта.

В одном иллюстративном варианте исполнения обрабатывающая текучая среда реагирует с ртутью внутри потока отработавшего газа печи для обжига цемента с образованием сульфида ртути. Сульфид ртути уже больше не может быть растворимым в отношении вымывания из грунта, цемента или бетона, так как связанная ртуть и другие металлы теперь являются нерастворимыми. Полученные дисперсные частицы могут быть собраны системой улавливания дисперсных частиц и переведены на хранение для контролируемого дозирования обратно в мельницу для помола цемента и/или использованы в качестве материала наполнителя внутри бетоносмесительной установки, асфальтосмесительной установки или захоронены на свалке.

Использование раскрытых здесь систем и способов в вариантах применения газовой резонансной камеры в печи для обжига цемента перед существующим рукавным пылеуловителем или электростатическим осадителем обжиговой печи может сократить капиталовложения и эксплуатационные расходы по сравнению с вариантами применения мокрого скруббера, сухого скруббера или нагнетания активированного угля.

В одном иллюстративном варианте исполнения применение встроенной трубопроводной системы перед существующим рукавным пылеуловителем или электростатическим осадителем обжиговой печи может сократить капиталовложения и эксплуатационные расходы по сравнению с вариантами применения мокрого скруббера, сухого скруббера или нагнетания активированного угля. Применение встроенной трубопроводной системы или газовой резонансной камеры после существующих рукавного пылеуловителя или электростатического осадителя обжиговой печи может сократить эксплуатационные затраты по сравнению с нагнетанием активированного угля.

Эти и прочие аспекты изобретения могут быть поняты более полно из нижеследующего описания и сопроводительных чертежей.

Варианты осуществления изобретения иллюстрированы на фигурах сопроводительных чертежей, которые предполагаются быть примерными и неограничивающими, в которых сходные кодовые номера позиций подразумевают обозначение подобных или соответственных частей, и в которых:

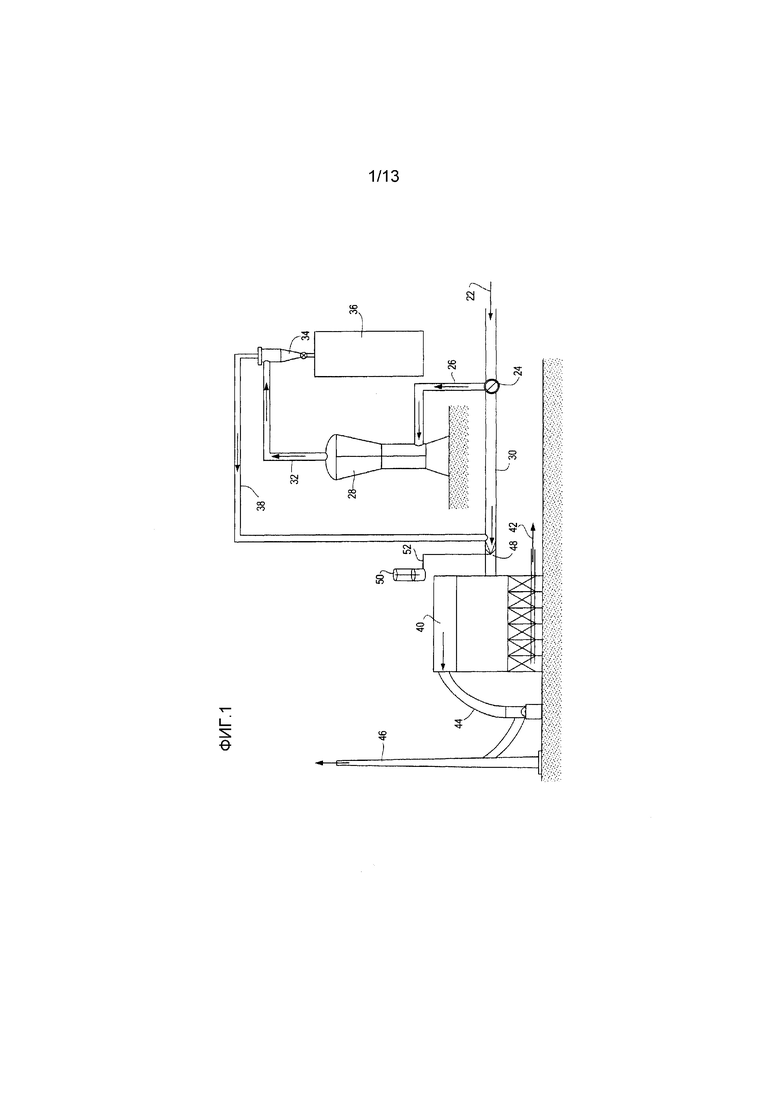

Фиг.1 иллюстрирует вариант выполнения системы и способа обработки отработавших газов печи для обжига цемента для сокращения степени загрязнения, где обрабатывающую текучую среду распыляют в трубопровод, содержащий пыль из печи для обжига цемента;

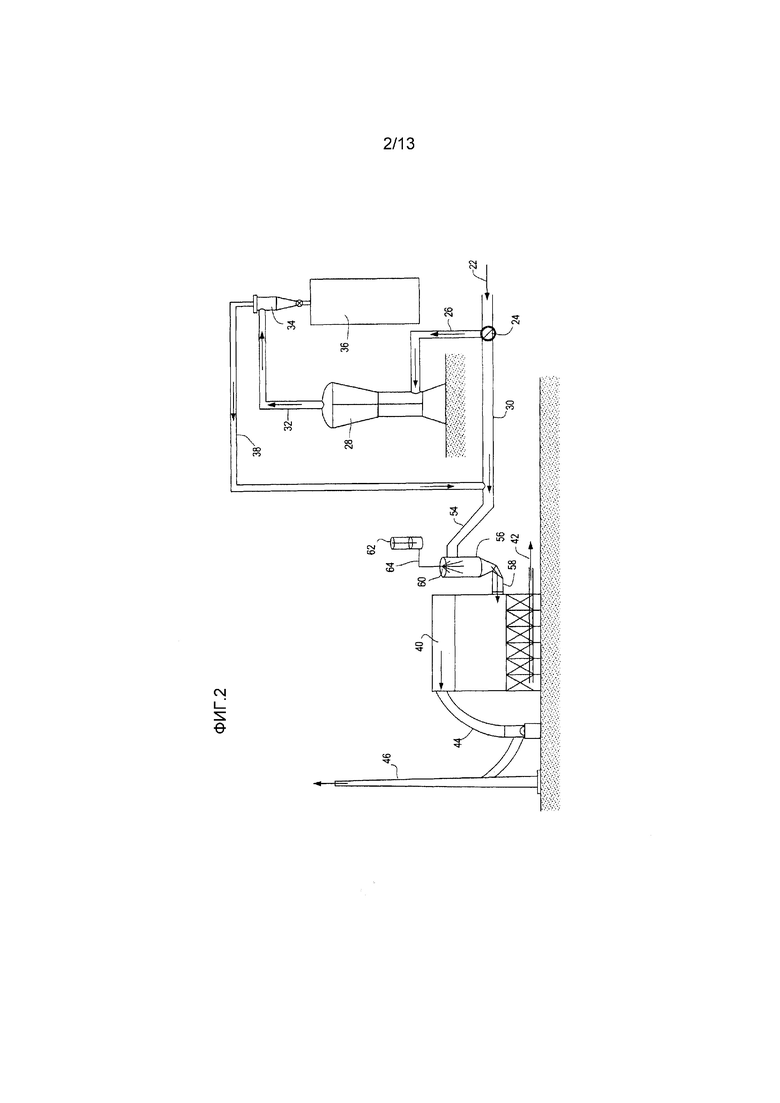

Фиг.2 иллюстрирует вариант выполнения системы и способа обработки отработавших газов печи для обжига цемента для сокращения степени загрязнения, где обрабатывающую текучую среду распыляют в газовую резонансную камеру, циклон или дополнительный трубопровод, содержащий пыль из печи для обжига цемента;

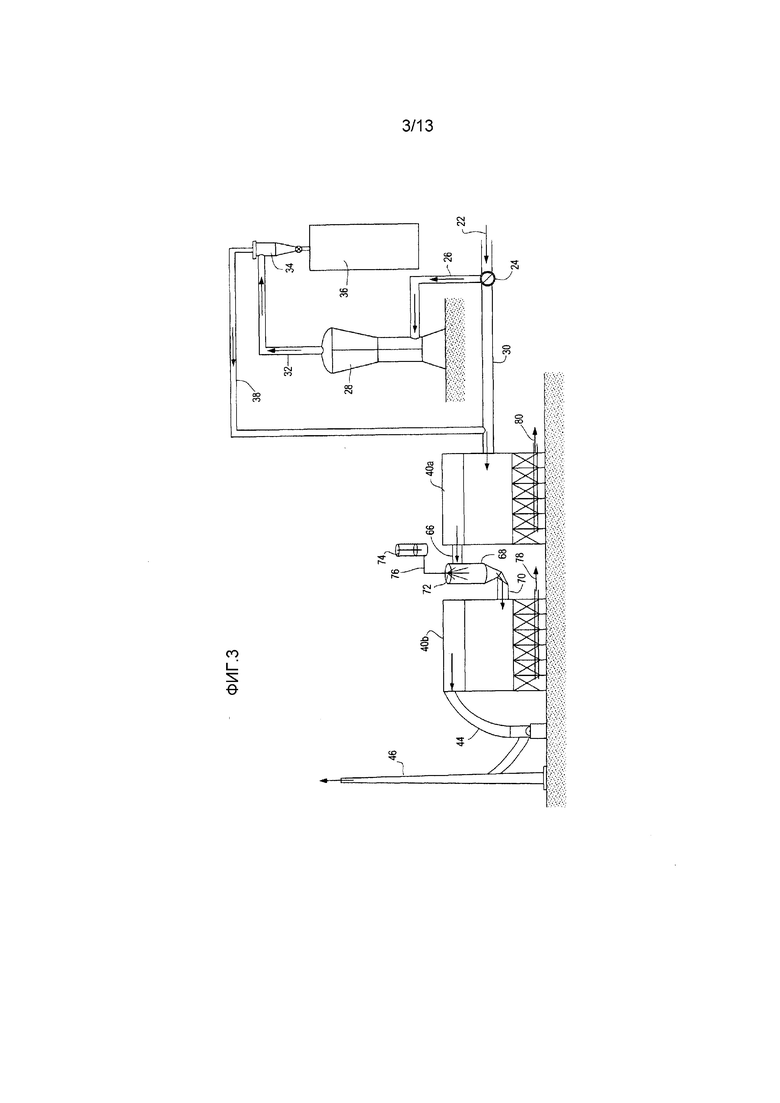

Фиг.3 иллюстрирует вариант выполнения системы и способа обработки отработавших газов печи для обжига цемента для сокращения степени загрязнения, где обрабатывающую текучую среду распыляют в газовую резонансную камеру, циклон или дополнительный трубопровод между двумя системами улавливания дисперсных частиц;

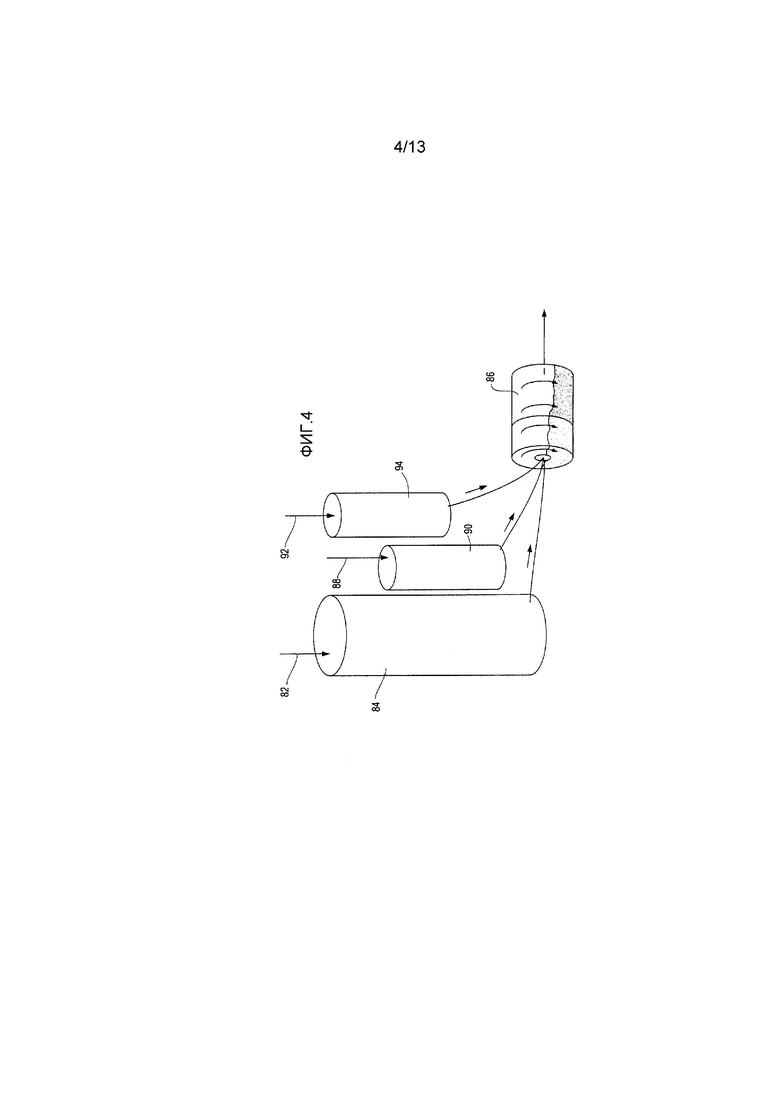

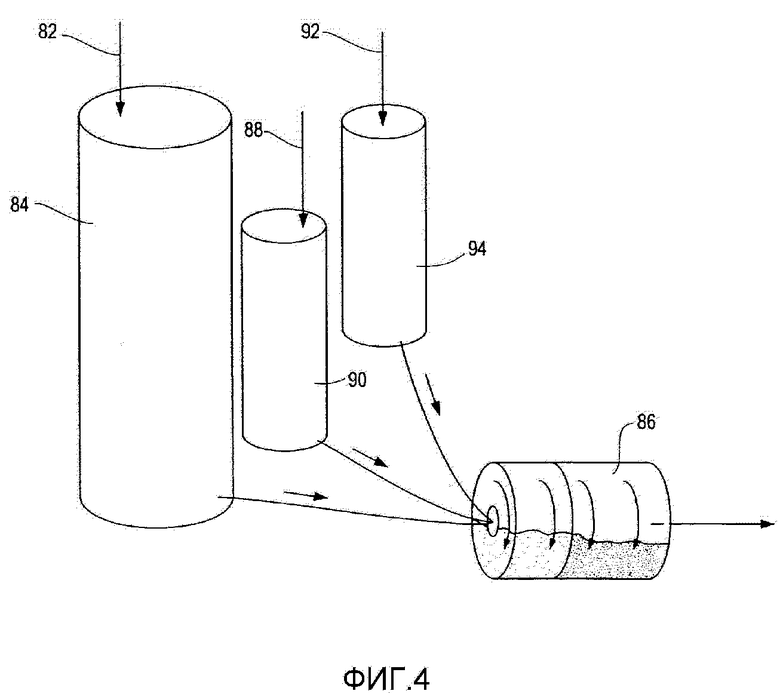

Фиг.4 иллюстрирует вариант выполнения способа повторного использования модифицированной пыли из печи для обжига цемента и других сырьевых материалов;

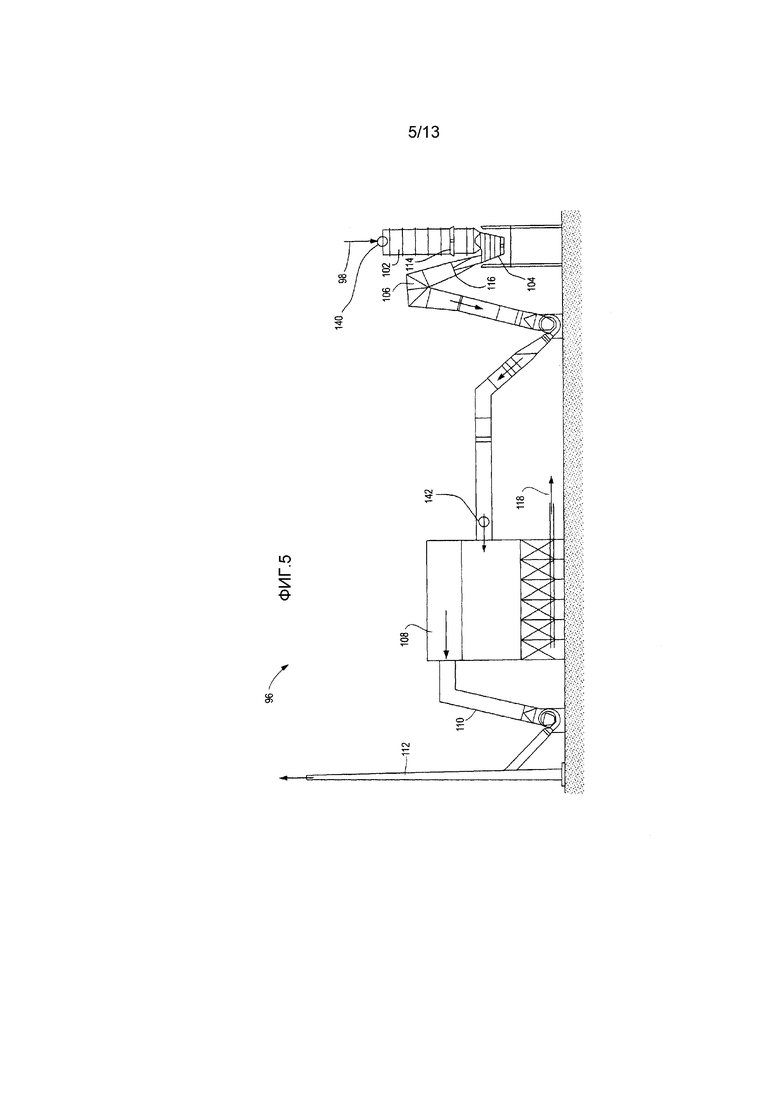

Фиг.5 иллюстрирует вариант выполнения встроенной нагнетательной системы и способа обработки отработавших газов печи для обжига цемента для сокращения степени загрязнения;

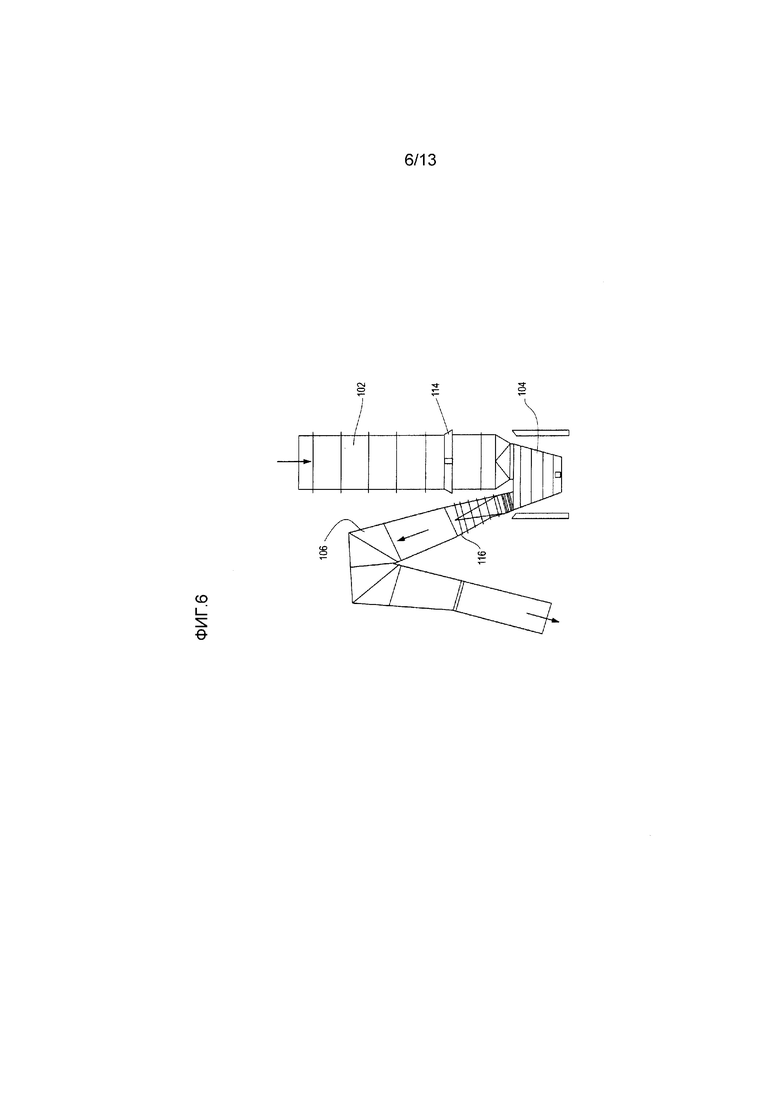

Фиг.6 иллюстрирует увеличенный вид одной части системы из фиг.5, включающей два пункта нагнетания;

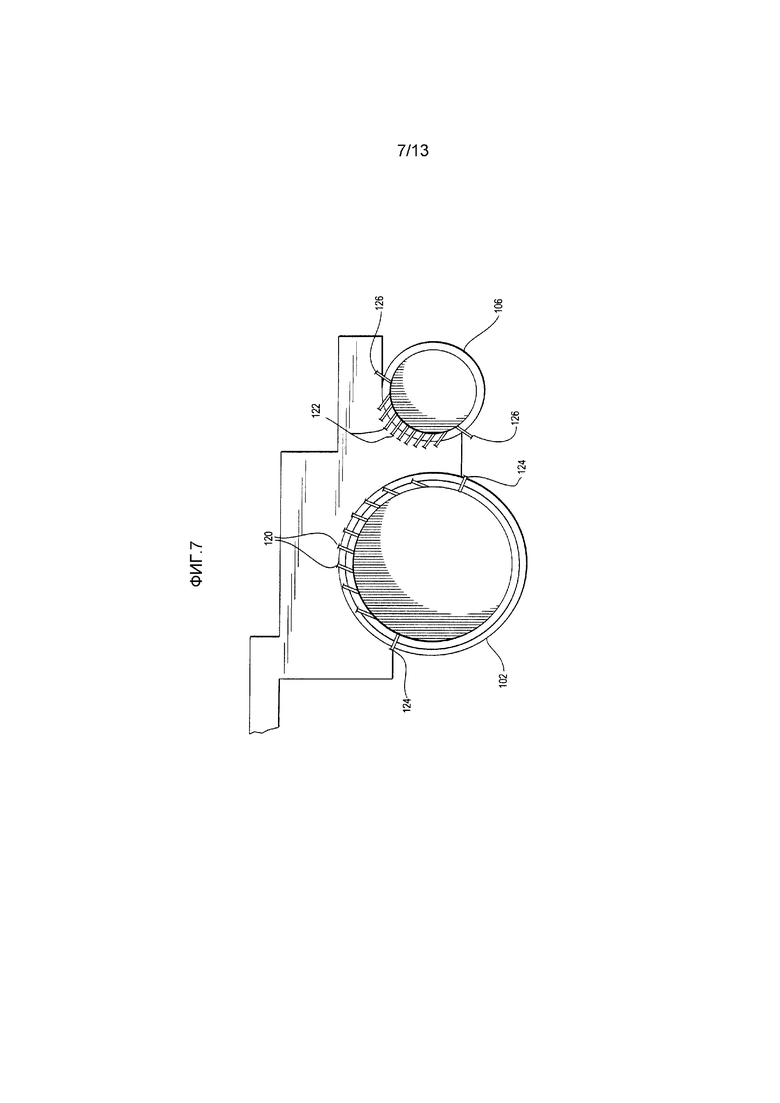

Фиг.7 иллюстрирует вид сверху в разрезе двух пунктов нагнетания из фиг.6;

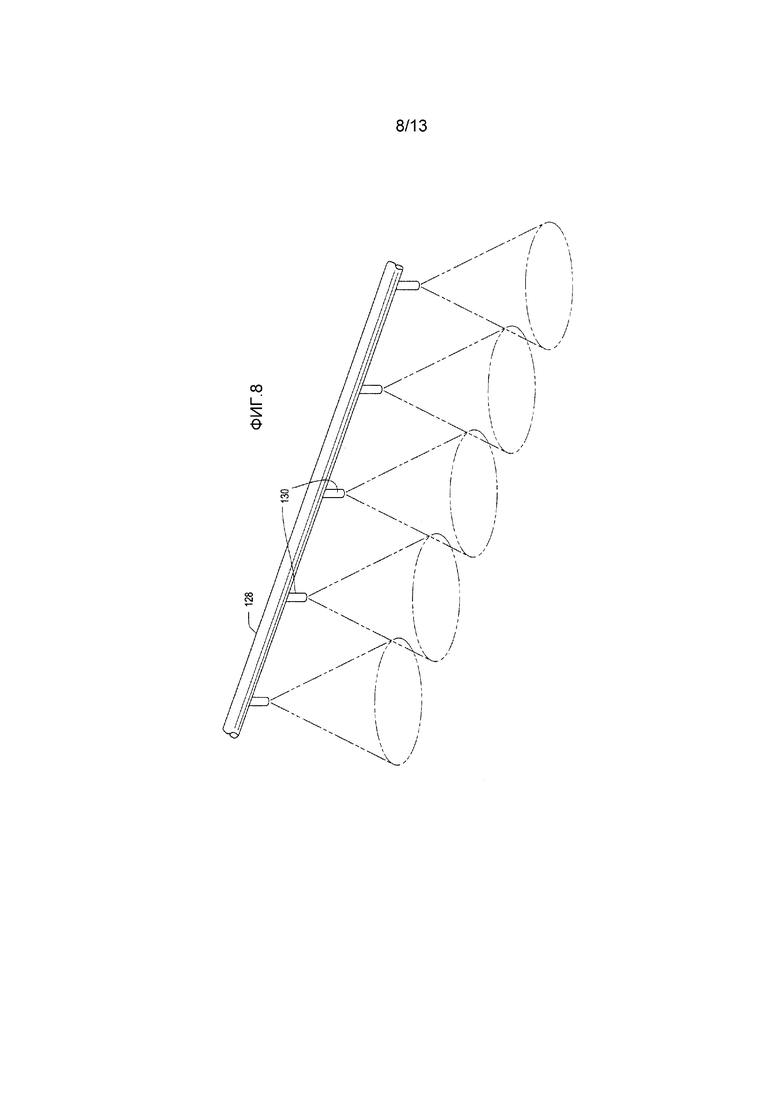

Фиг.8 иллюстрирует вариант выполнения фурмы, пригодной для применения в разнообразных вариантах осуществления настоящего изобретения, включая системы из фигур 5-7;

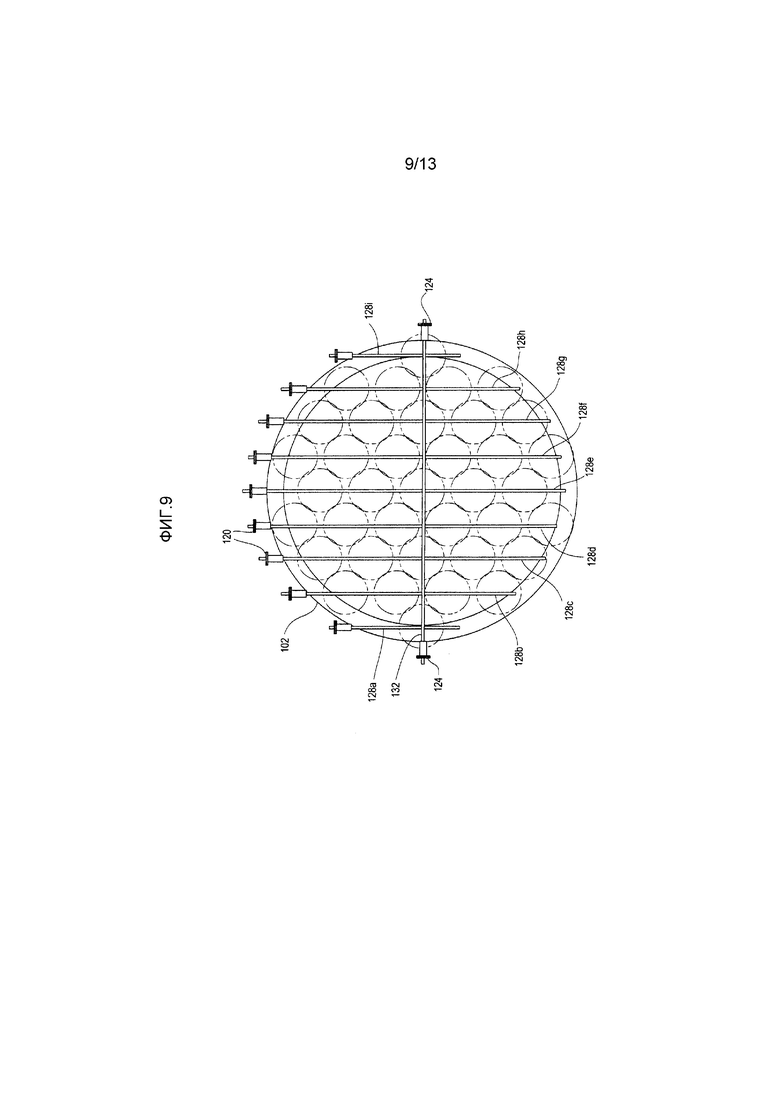

Фиг.9 иллюстрирует схематический вид одного варианта выполнения факелов распыла из форсунок в одном пункте нагнетания системы из фигур 5-8;

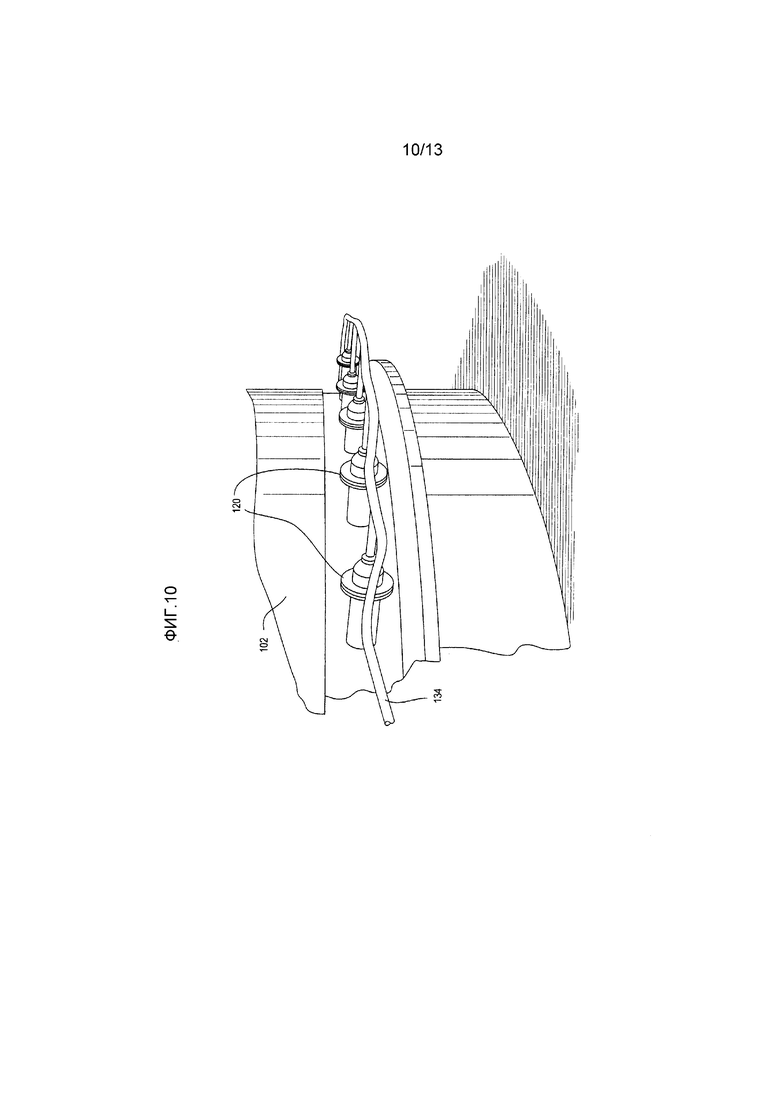

Фиг.10 иллюстрирует вариант выполнения соединений для текучей среды в пунктах нагнетания системы из фиг.9;

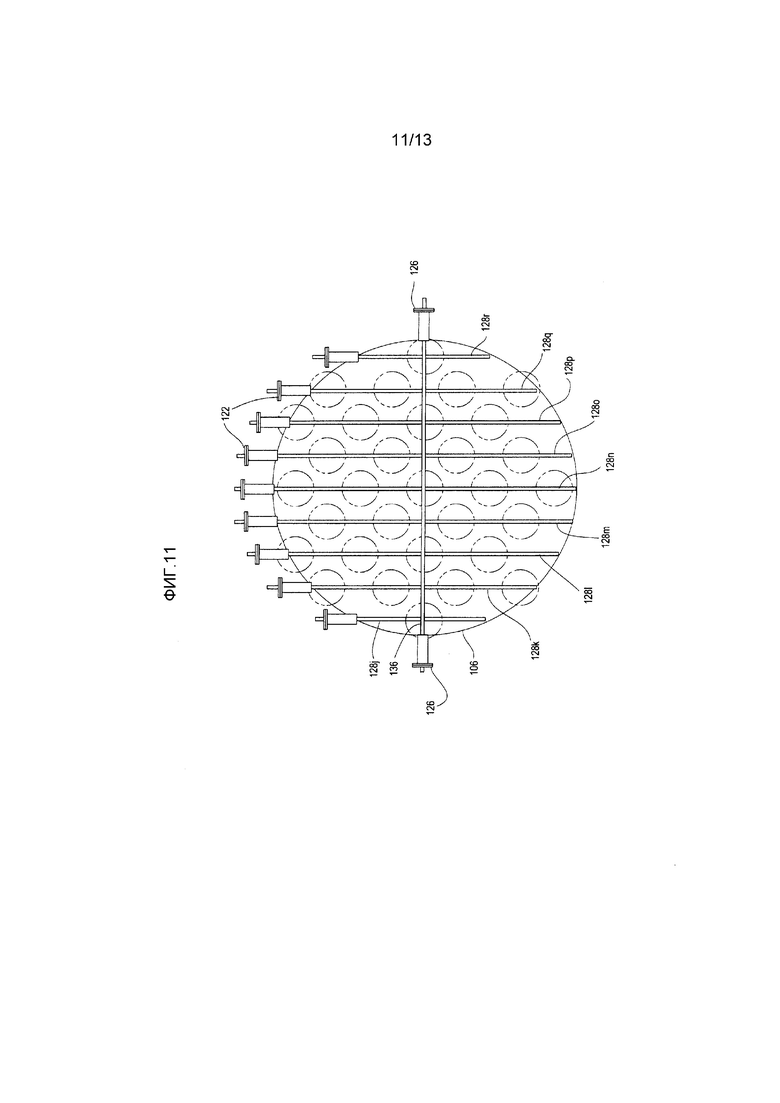

Фиг.11 иллюстрирует схематический вид одного варианта выполнения факелов распыла из форсунок в еще одном пункте нагнетания системы из фигур 5-8;

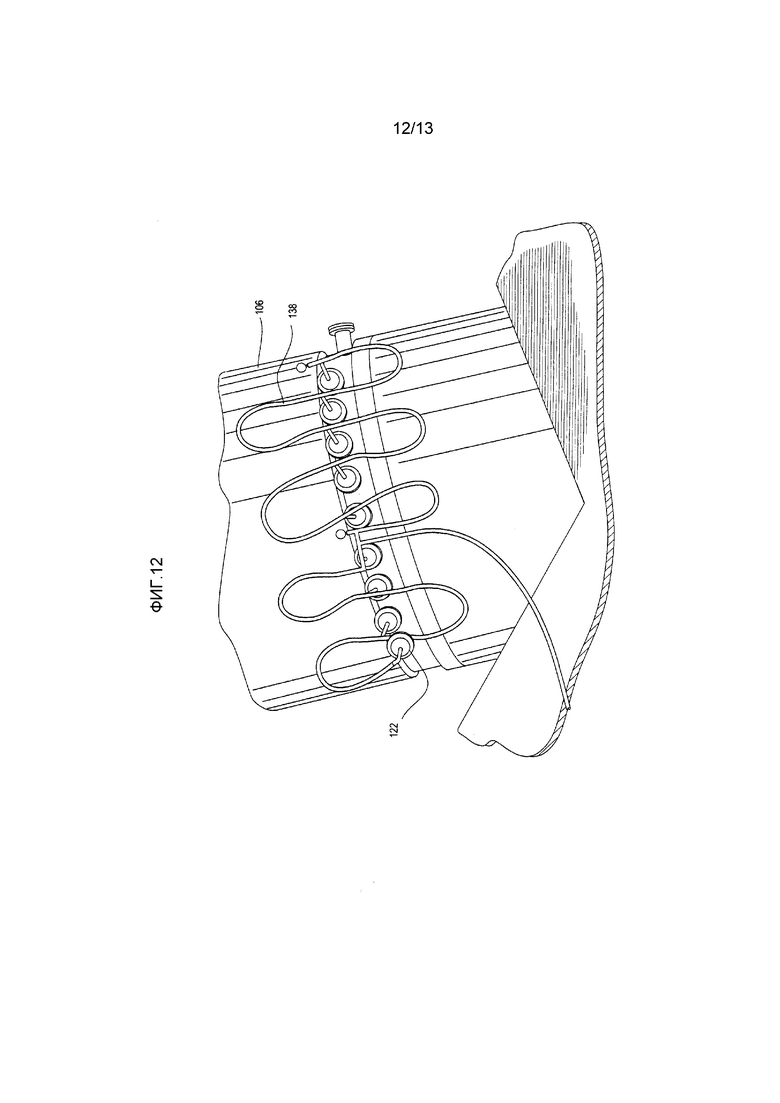

Фиг.12 иллюстрирует вариант выполнения соединений для текучей среды в пунктах нагнетания системы из фиг.11; и

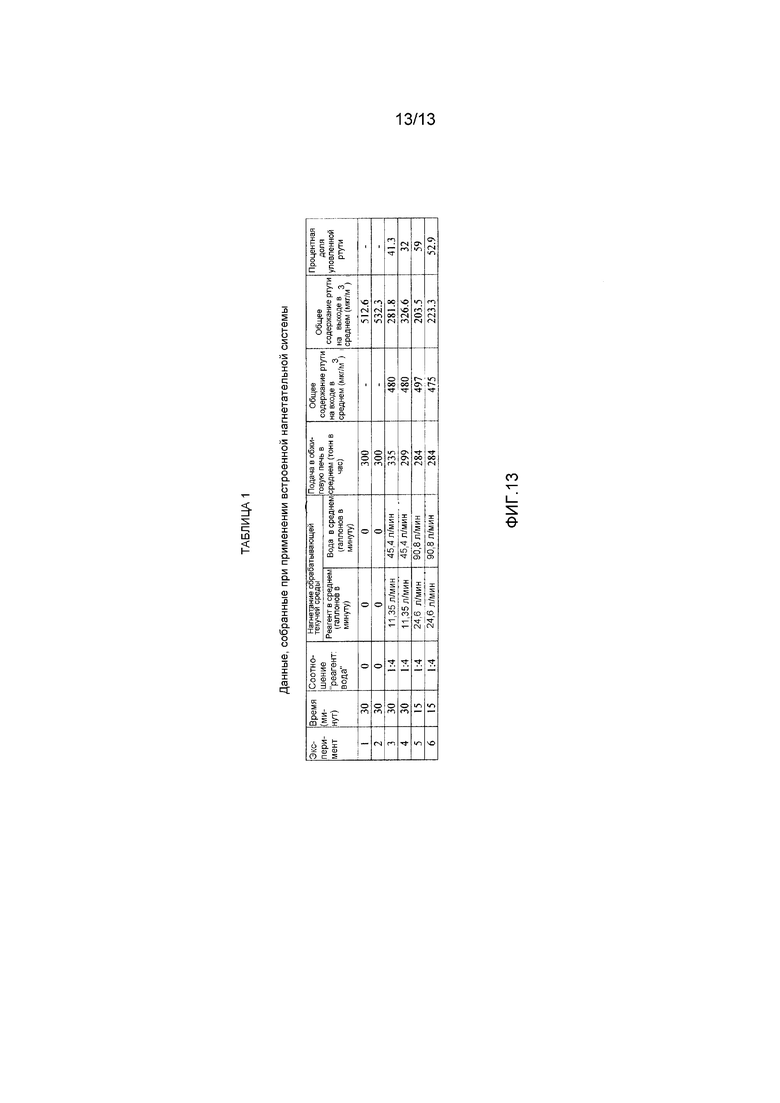

Фиг.13 иллюстрирует таблицу данных, собранных в ходе применения встроенной нагнетательной системы и способа из фигур 5-12 для обработки отработавших газов печи для обжига цемента для сокращения степени загрязнения.

Ниже представлены подробные варианты выполнения систем, способов и устройств для сокращения степени загрязнения отработавшего газа печи для обжига цемента; однако должно быть понятно, что раскрытые варианты выполнения являются только примерами систем, способов и устройств, которые могут быть реализованы на практике в разнообразных формах. Поэтому раскрытые здесь конкретные функциональные подробности не должны толковаться как ограничивающие, но только как основа для пунктов патентной формулы и как показательная основа для инструктирования квалифицированного специалиста в этой области технологии для разностороннего использования систем, способов и устройств для сокращения степени загрязнения отработавшего газа печи для обжига цемента.

Тяжелые металлы, такие как ртуть, регулировать которые стремятся с помощью систем, способов и устройств согласно настоящему изобретению, главным образом имеют свое происхождение из сырьевых материалов, которые химически изменяются во время процесса образования клинкера, высвобождающего эти материалы в поток отработавшего газа печи для обжига цемента, содержащий пыль из печи для обжига цемента, и в атмосферу через рукавный пылеуловитель, электростатический осадитель (ESP) обжиговой печи или другую систему улавливания дисперсных частиц. Эти сырьевые материалы могут включать кальций, оксид кремния, железо и оксид алюминия, производные главным образом из разнообразных форм известняка, глины, глинистого сланца, шлаков, песка, вторичной окалины, обогащенного железом материала (IRM), пемзы, боксита, вторичного стекла, зольных остатков и подобных материалов.

В одном иллюстративном варианте выполнения отработавшие газы печи для обжига цемента обычно проходят из обжиговой печи через один или более процессов, трубопроводов, мельниц, циклонов, систем улавливания дисперсных частиц, таких как рукавные пылеуловители обжиговой печи, ESP или прочие системы улавливания дисперсных частиц, и выходят в вытяжную трубу обжиговой печи. Как иллюстрировано на фигурах 1-3, поток 22 отработавшего газа печи для обжига цемента, содержащий пыль из печи для обжига цемента, проходит из обжиговой печи (не показана) в трехходовой клапан 24 изменения направления потока. В трехходовом клапане 24 изменения направления потока весь поток 22 отработавшего газа печи для обжига цемента или его часть могут быть пропущены через трубопровод 26 и использованы для высушивания и нагревания внутри мельницы 28 для размола сырьевых материалов, или проходят через обводной трубопровод 30. Как иллюстрировано на фигурах 1-3, когда весь поток 22 отработавшего газа печи для обжига цемента или его часть используют для высушивания и нагревания внутри мельницы 28 для размола сырьевых материалов, поток 22 отработавшего газа печи для обжига цемента проходит через мельницу 28 для размола сырьевых материалов и трубопровод 32 в циклон или циклоны 34 мельницы для размола сырьевых материалов, размещенные над бункером-питателем 36 обжиговой печи. После того, как поток 22 отработавшего газа печи для обжига цемента прошел через циклон 34, поток 22 отработавшего газа печи для обжига цемента проходит через возвратный трубопровод 38, который соединен с обводным трубопроводом 30.

Затем поток 22 отработавшего газа печи для обжига цемента в обводном трубопроводе 30 может проходить через одну или более систем 40 улавливания дисперсных частиц, во время чего дисперсные частицы могут быть собраны и использованы в качестве модифицированной пыли 42 (mCKD) печи для обжига цемента. После системы(систем) 40 улавливания дисперсных частиц поток 22 отработавшего газа печи для обжига цемента проходит через трубопровод 44 и выходит через вытяжную трубу 46 обжиговой печи.

В одном иллюстративном варианте выполнения поток 22 отработавшего газа печи для обжига цемента обрабатывают текучей средой, раствором или обрабатывающей текучей средой путем нагнетания или распыления обрабатывающей текучей среды в один или более трубопроводов, камеры, или другое технологическое оборудование, через которые проходит поток 22 отработавшего газа печи для обжига цемента. Обрабатывающая текучая среда может быть приготовлена в полностью растворимой форме, обеспечивающей возможность экономичного применения и настройки существующих установок.

Обрабатывающая текучая среда может содержать реагент, содержащий сульфид и/или полисульфид щелочноземельного металла. Сульфид и/или полисульфид щелочноземельного металла может иметь значение рН около 10 или более, и обрабатывающая текучая среда может иметь величину рН от около 7 до 10, в зависимости от концентрации реагента в обрабатывающей текучей среде. В одном варианте исполнения реагент может содержать сульфид и/или полисульфид щелочноземельного металла типично в концентрации от около 20% до 40% в воде. В еще одном варианте выполнения реагент может содержать сульфид и/или полисульфид щелочноземельного металла с более высокой концентрацией в воде, или, альтернативно, может быть в порошкообразной или твердой форме, имеющей значительно более высокое процентное содержание, или состоять полностью из сульфида и/или полисульфида щелочноземельного металла. Сульфид/полисульфид щелочноземельного металла может быть добавлен к еще одному твердому, порошкообразному или жидкостному носителю для формирования реагента.

В одном иллюстративном варианте выполнения реагент содержит полисульфид щелочноземельного металла в воде. Полисульфид щелочноземельного металла может представлять собой полисульфид либо магния, либо кальция, и может присутствовать в реагенте в количестве от около 25% до 35%, или от около 25% до 30% в воде. В еще одном иллюстративном варианте выполнения полисульфид щелочноземельного металла представляет собой смесь полисульфидов магния и полисульфидов кальция, в которой полисульфиды присутствуют в реагенте в количестве от около 25% до 35%, или от около 25% до 30% в воде.

В одном иллюстративном варианте выполнения обрабатывающая текучая среда содержит реагент и воду. Обрабатывающая текучая среда может содержать реагент и воду в соотношении от около 1:1 до 1:10, в соотношении от около 1:3 до 1:6, и более конкретно - в соотношении около 1:4. Когда реагент содержит сульфид и/или полисульфид щелочноземельного металла в концентрации от около 20% до 40% в воде, полученная обрабатывающая текучая среда может содержать сульфид и/или полисульфид щелочноземельного металла и воду в соотношениях от около 1:4 до около 1:54, в соотношении от около 1:9 до 1:34, и более конкретно - в соотношении от около 1:11 до 1:24. Таким образом, сульфид и/или полисульфид щелочноземельного металла может присутствовать в обрабатывающей текучей среде в количестве от около 1,8% до 11%. Однако следует принимать во внимание, что отношения реагента к воде и сульфида и/или полисульфида щелочноземельного металла к воде могут выходить за пределы перечисленных выше диапазонов. Во многих вариантах применения по соображениям экономии может использоваться минимальное количество реагента и/или сульфида и/или полисульфида щелочноземельного металла, насколько это возможно с технологической точки зрения. Например, используемые соотношения могут варьировать в зависимости от содержания дисперсных частиц и дисперсности в потоке отработавшего газа печи для обжига цемента, скорости потока отработавшего газа, концентрации ртути и других металлов в потоке отработавшего газа печи для обжига цемента и прочих параметров этого типа.

Реагент и вода могут быть объединены в обрабатывающую текучую среду перед нагнетанием или распылением обрабатывающей текучей среды в один или более трубопроводов, камеры или другое технологическое оборудование, через которые проходит поток 22 отработавшего газа печи для обжига цемента. Например, реагент и вода могут быть смешаны заблаговременно, задолго (то есть заранее за один или более часов, дней, недель, месяцев и т.д.) до нагнетания или распыления обрабатывающей текучей среды в один или более трубопроводов, камеры или другое технологическое оборудование, или же непосредственно перед этим (то есть за одну или более минут до этого).

В альтернативном варианте реагент и вода могут быть каждый по отдельности распылены или впрыснуты в один или более трубопроводов, камеры или другое технологическое оборудование, через которые проходит поток 22 отработавшего газа печи для обжига цемента таким образом, что они пересекаются, смешиваются, взаимодействуют или сливаются в одном или более трубопроводах, камерах или другом технологическом оборудовании, с образованием раствора или композиции in-situ, формируя капельки раствора или композиции с реагентом, реагирующим с металлом(-ами) в потоке 22 отработавшего газа печи для обжига цемента для его(их) удаления. В еще одном варианте обрабатывающая текучая среда может быть введена в поток 22 отработавшего газа печи для обжига цемента добавлением ее к общеупотребительному раствору для обессеривания дымовых газов, который распыляют в трубопровод.

Обрабатывающая текучая среда также может содержать один или более компонентов из поверхностно-активных веществ, диспергаторов и/или гипердисперсантов, для содействия удалению металла(-ов) из потока 22 отработавшего газа печи для обжига цемента. В одном варианте выполнения поверхностно-активное вещество, диспергатор и/или гипердисперсант составлены одним или более полиэтиленоксид-полиэтиленовыми блок-сополимерами и/или их сложными эфирами с фосфорной кислотой. Добавление поверхностно-активного вещества, диспергатора и/или гипердисперсанта к обрабатывающей текучей среде может быть необязательным. Когда присутствует поверхностно-активное вещество, диспергатор и/или гипердисперсант, то поверхностно-активное вещество, диспергатор и/или гипердисперсант могут быть введены в количестве, достаточном для содействия удержанию реакционного агента или реагента в обрабатывающей текучей среде до реакции с металлом(-ами), например, в количестве около 1% или менее. Согласно последней ситуации, поверхностно-активное вещество, диспергатор и/или гипердисперсант представляет собой полиэтиленоксид-полиэтиленовый блок-сополимер и его сложные эфиры с фосфорной кислотой.

В одном иллюстративном варианте выполнения реагент, вода и один или более поверхностно-активных веществ, диспергаторов и/или гипердисперсантов могут быть объединены в обрабатывающую текучую среду перед нагнетанием или распылением обрабатывающей текучей среды в один или более трубопроводов, камеры или другое технологическое оборудование, через которые проходит поток 22 отработавшего газа печи для обжига цемента. Например, реагент, вода и один или более поверхностно-активных веществ, диспергаторов и/или гипердисперсантов могут быть смешаны заблаговременно, задолго (то есть заранее за один или более часов, дней, недель, месяцев и т.д.) до нагнетания или распыления обрабатывающей текучей среды в один или более трубопроводов, камеры или другое технологическое оборудование, или же непосредственно перед этим (то есть за одну или более минут до этого).

В одном иллюстративном варианте выполнения обрабатывающую текучую среду распыляют или нагнетают в поток 22 отработавшего газа печи для обжига цемента. Обрабатывающая текучая среда может быть распылена или впрыснута в поток 22 отработавшего газа печи для обжига цемента через газовую резонансную камеру, или введена в подходящую трубопроводную систему до или после рукавного пылеуловителя, электростатического осадителя печи для обжига цемента, или системы 40 улавливания дисперсных частиц, и/или промывную колонну для обессеривания дымовых газов печи для обжига цемента. Газовая резонансная камера или трубопровод выполнены для формирования зоны, которая содействует приведению дисперсных частиц и газового потока в потоке 22 отработавшего газа печи для обжига цемента в контакт с обрабатывающей текучей средой и реагирования с нею. Обрабатывающая текучая среда реагирует с газом, несущим металлы и пыль из печи для обжига цемента, с образованием дисперсного осадка металлов на пыли (CKD) из печи для обжига цемента и внутри нее. В одном варианте выполнения обрабатывающая текучая среда реагирует с ртутью внутри потока 22 отработавшего газа печи для обжига цемента с образованием сульфида ртути.

Когда поток 22 отработавшего газа печи для обжига цемента в камере или трубопроводе подвергают воздействию обрабатывающей текучей среды, дисперсный осадок в основном улавливается в месте ниже по потоку, которое, в зависимости от конкретной конструкции, может быть внутри существующего рукавного пылеуловителя, электростатического осадителя обжиговой печи, во вторичном доочищающем рукавном пылеуловителе или в другой системе 40 улавливания дисперсных частиц. Захваченное дисперсное вещество типично представляет собой сухой материал, называемый модифицированной пылью (mCKD) из печи для обжига цемента. В случае печи для обжига цемента, оборудованной промывной колонной для обессеривания дымовых газов, дисперсный осадок также может быть захвачен внутри промывной колонны как компонент образующегося синтетического гипса, приводя к модифицированному синтетическому гипсу (mSyngyp). Затем mCKD и/или mSyngyp могут быть направлены на хранение для регулируемого дозирования обратно в мельницу для помола цемента и/или использованы в качестве материала наполнителя внутри бетоносмесительной установки, асфальтосмесительной установки или захоронены на свалке как невымываемые mCKD и mSyngyp.

В одном иллюстративном варианте выполнения регулирование по времени распыления или нагнетания обрабатывающей текучей среды в поток 22 отработавшего газа печи для обжига цемента может быть согласовано с работой мельницы 28 для размола сырьевых материалов, может быть непрерывным, или может быть периодическим, в зависимости от потребностей установки. В определенных вариантах применения система для нагнетания текучей среды (также называемая здесь нагнетательной системой) действует, когда имеет место повышенная вероятность того, что отработавший газ превышает допустимые пределы выбросов для улавливаемых тяжелых металлов. Например, в определенных вариантах применения, когда мельница 28 для размола сырьевых материалов не работает, отработавший газ может с большей вероятностью содержать тяжелые металлы с более высокими концентрациями, и нагнетательная система может надлежащим образом срабатывать в это время. Другие режимы работы печи для обжига цемента могут потребовать действия нагнетательной системы в то время, когда также работает мельница 28 для размола сырьевых материалов, в зависимости от установки для производства цемента и процесса, с которым связана нагнетательная система, а также от местоположения такой нагнетательной системы.

В одном иллюстративном варианте выполнения нагнетательная система для обработки отработавших газов печи для обжига цемента включает бак или другой подходящий резервуар для хранения распыляемой или обрабатывающей текучей среды, и подходящие соединения по текучей среде с потоком отработавшего газа печи для обжига цемента для транспортирования текучей среды на эффективное сближение с потоком отработавшего газа печи для обжига цемента, содержащим ртуть и прочие улавливаемые тяжелые металлы. Нагнетательная система включает одну или более форсунок, каналов или других пригодных отверстий, размещенных так, чтобы формировать факел распыла текучей среды. Многочисленные форсунки в отстоящих на расстоянии друг от друга местах и с различающимися угловыми ориентациями создают надлежащую картину диспергирования для контакта с потоком отработавшего газа печи для обжига цемента.

Одна система и способ обработки отработавших газов печи для обжига цемента для сокращения степени загрязнения согласно одному иллюстративному варианту выполнения описаны со ссылкой на фиг.1. Как иллюстрировано на фиг.1, нагнетательная система включает одну или более форсунок 48, встроенных в трубопровод, используемый для транспорта потока 22 отработавшего газа печи для обжига цемента из обжиговой печи (не показана). В этом иллюстративном варианте выполнения форсунки 48 встроены в существовавший ранее трубопровод. Форсунки 48 позиционированы надлежащим образом для сообщения с обводным трубопроводом 30. Форсунки 48 соединены с резервуаром 50, предназначенным для хранения распыляемой или обрабатывающей текучей среды, через одно или более соединений 52 для текучей среды, таких как трубы и/или шланги. Обрабатывающая текучая среда может храниться в резервуаре 50 и транспортироваться через соединения 52 для текучей среды к потоку 22 отработавшего газа печи для обжига цемента в обводном трубопроводе 30. Затем обрабатывающая текучая среда может быть распылена или впрыснута в поток 22 отработавшего газа.

В этом варианте выполнения форсунки 48 позиционированы для сообщения с обводным трубопроводом 30 ниже по потоку относительно мельницы 28 для размола сырьевых материалов и перед системой 40 улавливания дисперсных частиц. Обработка с помощью нагнетательной системы, иллюстрированной на фиг.1, происходит до того, как поток 22 отработавшего газа печи для обжига цемента поступит в одну или более систем 40 улавливания дисперсных частиц. По существу нагнетательная система может быть сконструирована так, что температура на входе в трубопроводную систему является достаточно высокой для обеспечения падения температуры в пределах нагнетательной системы при ее работе, в то же время также соответствуя эксплуатационным требованиям к существующей системе 40 улавливания дисперсных частиц, рукавному пылеуловителю или ESP, таким как входная температура, выбранная во избежание как ситуаций с перегревом (например, свыше 400°F (204,4°С)), так и ситуаций с низкой точкой росы (например, ниже 200°F (93,3°С)), что может вести к коррозии. Следует принимать во внимание, что падение температуры в пределах нагнетательной системы во время ее работы может зависеть от входной температуры, количества нагнетаемой обрабатывающей текучей среды и других переменных величин этого типа.

В одном иллюстративном варианте выполнения обрабатывающая текучая среда, нагнетаемая или распыляемая через форсунки 48, имеет капельки достаточно большого размера, позволяющего обрабатывающей текучей среде пересекать поток отработавшего газа печи для обжига цемента минимум за 1-2 секунды либо периодически, либо в непрерывном режиме, в то время как нагнетают обрабатывающую текучую среду, и протекает реакция. Однако следует иметь в виду, что может быть применено более длительное время пребывания или продолжительности пересечения и может быть предпочтительно на основании условий конкретных вариантов применения.

Обработка с помощью нагнетательной системы, иллюстрированной на фиг.1, происходит до того, как поток 22 отработавшего газа печи для обжига цемента поступит в одну или более систем 40 улавливания дисперсных частиц. По существу, дисперсные частицы улавливаются в виде сухого осадочного материала, приводя к модифицированной пыли (mCKD) 42 из печи для обжига цемента. Эта пыль mCKD 42 уже больше не может быть растворимой в отношении вымывания из грунта, цемента или бетона, так как связанные ртуть и другие металлы теперь являются навсегда нерастворимыми. Пыль mCKD 42 может быть использована как один из дополнительных материалов, вводимых в мельницу конечного помола в процессе производства цемента, что более подробно описано ниже с привлечением фиг.4.

В то время как нагнетательная система, включающая форсунки 48, встроена или вмонтирована в ранее существовавший трубопровод, то есть обводной трубопровод 30, следует принимать во внимание, что включающая форсунки 48 нагнетательная система может быть установлена в одном или более вновь добавленных, модифицированных или ранее существовавших трубопроводах в любом числе различных местоположений. Например, нагнетательная система может быть встроена или размещена для контакта с потоком 22 отработавшего газа печи для обжига цемента выше по потоку относительно мельницы 28 для размола сырьевых материалов, ниже по потоку относительно мельницы 28 для размола сырьевых материалов, в обводном трубопроводе 30, в возвратном трубопроводе 38, ниже по потоку относительно системы 40 улавливания дисперсных частиц, выше по потоку относительно системы 40 улавливания дисперсных частиц, или в одном или более связанных с ними существующих, модифицированных или дополнительных трубопроводах.

Когда нагнетательную систему, подобную встроенной нагнетательной системе, иллюстрированной на фиг.1, встраивают или монтируют после, или ниже по потоку относительно системы 40 улавливания дисперсных частиц, рукавного пылеуловителя обжиговой печи или электростатического осадителя (ESP), нагнетательная система может быть сконструирована так, что входная температура в зоне нагнетания является достаточно высокой для обеспечения падения температуры в пределах зоны нагнетания в рабочем режиме, в то же время соответствуя требованиям к вторичной системе улавливания дисперсных частиц, такой, как иллюстрировано на фиг.3. Эта встроенная нагнетательная система может быть скомпонована для распыления капелек, имеющих достаточно большой размер, чтобы позволить капелькам пересекать поток отработавшего газа печи для обжига цемента в течение около 1-2 секунд или дольше, либо периодически, либо в непрерывном режиме, в то время как нагнетают обрабатывающую текучую среду, и протекает реакция. Полученный дисперсный материал может быть перенесен непосредственно во вторичную систему улавливания дисперсных частиц и содержаться в виде концентрированного осадка. Этот осадок больше не может быть растворимым в отношении вымывания из грунта, цемента или бетона, так как связанные ртуть и другие металлы теперь являются постоянно нерастворимыми.

Трубопровод, связанный с нагнетательной системой, может быть существовавшим ранее или вновь смонтированным как часть нагнетательной системы. Трубопровод, связанный с нагнетательной системой, будь то существовавший ранее или новый, необязательно может быть обработан полимером, или может потребовать дополнительной трубопроводной системы, камер или других модификаций его геометрии, чтобы обеспечивать сохранение обрабатывающей текучей среды или химического реагента в активной форме в течение всего времени, надлежащего для обработки потока отработавшего газа печи для обжига цемента, как задано, перед поступлением в систему улавливания дисперсных частиц.

В других вариантах выполнения для создания пригодной обрабатывающей или нагнетательной системы могут быть использованы дополнительные трубопроводы, камеры (такие как газовые резонансные камеры), и/или модификации существовавшего ранее трубопровода. Еще одна система и способ обработки отработавших газов печи для обжига цемента для сокращения степени загрязнения согласно иллюстративному варианту исполнения описаны со ссылкой на фиг.2. Как иллюстрировано на фиг.2, нагнетательная система включает дополнительный трубопровод и смонтирована или размещена выше по потоку относительно системы 40 улавливания дисперсных частиц. Дополнительный трубопровод включает первый трубопровод 54, резонансную камеру или циклон 56, и второй трубопровод 58. В этом иллюстративном варианте исполнения первый трубопровод 54 соединен с обводным трубопроводом 30, резонансная камера 56 соединена с первым трубопроводом 54, и второй трубопровод 58 соединен с резонансной камерой 56 и с впускным каналом системы 40 улавливания дисперсных частиц. Таким образом, поток 22 отработавшего газа печи для обжига цемента протекает из обводного трубопровода 30 через первый трубопровод 54, через резонансную камеру 56 и через второй трубопровод 58 в систему 40 улавливания дисперсных частиц.

В дополнение к дополнительному трубопроводу, нагнетательная система включает одну или более форсунок 60, надлежащим образом позиционированных для сообщения с резонансной камерой 56. В этом иллюстративном варианте исполнения форсунки 60 соединены с резервуаром 62 для хранения распыляемой или обрабатывающей текучей среды через одно или более соединений 64 для текучей среды, таких как трубы и/или шланги. Обрабатывающую текучую среду обычно хранят в резервуаре 62 и транспортируют через соединения 64 для текучей среды к потоку 22 отработавшего газа печи для обжига цемента в резонансной камере 56. Затем обрабатывающая текучая среда может быть распылена или впрыснута в поток 22 отработавшего газа печи для обжига цемента.

В этом варианте выполнения форсунки 60 размещены в сообщении с резонансной камерой 56 ниже по потоку относительно мельницы 28 для размола сырьевых материалов и перед системой 40 улавливания дисперсных частиц. Обработка с помощью нагнетательной системы, иллюстрированной на фиг.2, происходит до того, как поток 22 отработавшего газа печи для обжига цемента поступит в одну или более систем 40 улавливания дисперсных частиц. Опять же, в этом варианте выполнения нагнетательная система может быть сконструирована так, что входная температура в резонансной камере 56 является достаточно высокой для создания падения температуры в пределах резонансной камеры 56 во время ее работы, в то же время также соответствуя эксплуатационным требованиям к существующей системе 40 улавливания дисперсных частиц, рукавному пылеуловителю или ESP, таким как входная температура, выбранная во избежание как ситуаций с перегревом (например, свыше 400°F (204,4°С)), так и ситуаций с низкой точкой росы (например, ниже 200°F (93,3°С)), что может вести к коррозии.

В одном иллюстративном варианте выполнения обрабатывающая текучая среда, нагнетаемая или распыляемая через форсунки 60, имеет капельки достаточно большого размера, позволяющего обрабатывающей текучей среде пересекать поток отработавшего газа печи для обжига цемента в течение 1-4 секунд или дольше, либо периодически, либо в непрерывном режиме, в то время как нагнетают реагенты, и протекает реакция. Однако следует иметь в виду, что может быть применено более длительное время пребывания или продолжительности пересечения и может быть предпочтительно на основании условий конкретных вариантов применения. Как в предшествующих вариантах исполнения, дисперсные частицы захватываются в виде сухого осадочного материала, приводя к модифицированной пыли (mCKD) 42 из печи для обжига цемента. Пыль mCKD 42 может быть использована как один из дополнительных материалов, вводимых в мельницу конечного помола в процессе производства цемента, что более подробно описано ниже с привлечением фиг.4.

Еще одна система и способ обработки отработавших газов печи для обжига цемента для сокращения степени загрязнения согласно одному иллюстративному варианту выполнения описаны со ссылкой на фиг.3. Как иллюстрировано на фиг.3, нагнетательная система включает дополнительный трубопровод и установлена или размещена между двумя системами 40а и 40b улавливания дисперсных частиц. Дополнительный трубопровод включает первый трубопровод 66, газовую резонансную камеру или циклон 68, и второй трубопровод 70. В этом иллюстративном варианте выполнения первый трубопровод 66 соединен с выпускным каналом системы 40а улавливания дисперсных частиц, резонансная камера 68 соединена с первым трубопроводом 66, и второй трубопровод 70 соединен с резонансной камерой 68 и впускным каналом системы 40b улавливания дисперсных частиц. Таким образом, поток 22 отработавшего газа печи для обжига цемента протекает из системы 40а улавливания дисперсных частиц через первый трубопровод 66, через резонансную камеру 68 и через второй трубопровод 70 в систему 40b улавливания дисперсных частиц.

Как в предшествующих вариантах выполнения, нагнетательная система включает одну или более форсунок 72, надлежащим образом позиционированных для сообщения с резонансной камерой 68. В этом иллюстративном варианте исполнения форсунки 72 соединены с резервуаром 74 для хранения распыляемой или обрабатывающей текучей среды через один или более соединений 76 для текучей среды, таких как трубы и/или шланги. Обрабатывающую текучую среду обычно хранят в резервуаре 74 и транспортируют через соединения 76 для текучей среды к потоку 22 отработавшего газа печи для обжига цемента в резонансной камере 68. Затем обрабатывающая текучая среда может быть распылена или впрыснута в поток 22 отработавшего газа печи для обжига цемента.

В этом варианте исполнения форсунки 72 размещены в сообщении с резонансной камерой 68 ниже по потоку относительно системы 40а улавливания дисперсных частиц и перед системой 40b улавливания дисперсных частиц. Обработка с помощью нагнетательной системы, иллюстрированной на фиг.3, происходит после системы 40а улавливания дисперсных частиц и перед системой 40b улавливания дисперсных частиц. В этом варианте исполнения, подобно другим, нагнетательная система может быть сконструирована так, что входная температура в резонансной камере 68 является достаточно высокой, чтобы обеспечивать падение температуры в пределах резонансной камеры 68 во время ее работы, в то же время также соответствуя эксплуатационным требованиям к существующей системе 40b улавливания дисперсных частиц, рукавному пылеуловителю или ESP, таким как входная температура, выбранная во избежание как ситуаций с перегревом (например, свыше 400°F (204,4°С)), так и ситуаций с низкой точкой росы (например, ниже 200°F (93,3°С)), что может вести к коррозии.

В этом иллюстративном варианте выполнения, подобно другим, обрабатывающая текучая среда, нагнетаемая или распыляемая через форсунки 72, имеет капельки достаточно большого размера, позволяющего обрабатывающей текучей среде пересекать поток отработавшего газа печи для обжига цемента в течение как минимум около 1-4 секунд, либо периодически, либо в непрерывном режиме, в то время как нагнетают реагенты, и протекает реакция. Однако следует иметь в виду, что может быть применено более длительное время пребывания или продолжительности пересечения и может быть предпочтительно на основании условий конкретных вариантов применения.

Полученные дисперсные материалы могут быть перенесены непосредственно в систему 40b улавливания дисперсных частиц и содержаться в виде концентрированного осадка 78. Этот осадок 78 больше не может представлять опасности в отношении вымывания из грунта, цемента или бетона, так как связанные ртуть и другие металлы теперь являются постоянно нерастворимыми. Осадок 78 может иметь высокую концентрацию тяжелых металлов и может потребовать дополнительного тестирования для утилизации, или может быть использован в качестве технологической добавки внутри мельницы для помола цемента. Дополнительно, дисперсные материалы, захваченные в системе 40а улавливания дисперсных частиц (CKD 80), могут быть использованы по отдельности или в комбинации с осадком 78 в качестве одного из дополнительных материалов, вводимых в мельницу для конечного помола в процессе производства цемента, что более подробно описано ниже с привлечением фиг.4.

В то время как вышеописанные системы были смонтированы в определенных местоположениях, следует принимать во внимание, что системы могут быть размещены в любом числе различных мест. Например, система может быть смонтирована или размещена для контакта с потоком отработавшего газа печи для обжига цемента выше по потоку или ниже по потоку относительно мельницы для размола сырьевых материалов, выше по потоку и/или ниже по потоку относительно одной или более систем улавливания дисперсных частиц, или между одним или более существующими трубопроводами, связанными с ними. Тем самым обработка может быть выполнена с помощью любого из многочисленных существовавших ранее трубопроводов, газовой резонансной камеры, сухого скруббера, или в других подходящих зонах, либо до, либо после одной или более систем улавливания дисперсных частиц, включая рукавный пылеуловитель, электростатический осадитель печи для обжига цемента или промывную колонну для обессеривания дымовых газов.

В раскрытых здесь иллюстративных вариантах выполнения регулирование по времени нагнетательного распыления может быть согласовано с работой мельницы 28 для размола сырьевых материалов, или может быть непрерывным, в зависимости от потребностей или целей установки для сокращения выбросов, или для соответствия любым применимым нормативным документам. Как показано на фигурах 1 и 2, применение нагнетательной системы перед существующей системой 40 улавливания дисперсных частиц может сократить капиталовложения и эксплуатационные расходы, по сравнению с использованием мокрого скруббера, сухого скруббера или нагнетания активированного угля.

Следует принимать во внимание, что в одном или более из раскрытых здесь вариантов исполнения нет требования в отношении «Доочищающего рукавного пылеуловителя». Нагнетательная система может быть встроена в технологическую линию с существующим рукавным пылеуловителем обжиговой печи, и собранный материал может быть просто отделен во время периодов, когда он работает. Для содержания материала до тех пор, пока он может быть возвращен в мельницы для конечного помола в контролируемом режиме, может быть предусмотрена отдельная система хранения и дозирования. Собранный материал может быть успешно утилизирован в качестве технологической добавки внутри мельниц для помола цемента без какой-либо опасности высвобождения связанной ртути. Когда осадочный материал заключают в бетон, он не должен вновь выделяться, так как он по существу постоянно связан в его стабильной естественной форме, в отличие от того, что, как правило, происходит при использовании активированного угля или сорбентной технологии. Связанная ртуть содержится в своей стабильной естественной форме. Она не должна вновь высвобождаться в воздух или вымываться в почву, если только не будет физически обработана опять в обжиговой печи или в системе сгорания.

Любой из представленных здесь вариантов выполнения может включать систему хранения и дозирования пыли для содержания связанной mCKD и повторного введения mCKD в процесс помола цемента для использования в дальнейших производственных стадиях или рециркуляции mCKD обратно в процесс обжига после удаления увлеченных тяжелых металлов, таких как ртуть. Пыль mCKD может быть перенесена непосредственно в бункер-хранилище для регулируемого дозирования обратно в мельницу для помола цемента в качестве технологической добавки, и/или использована непосредственно как материал наполнителя внутри бетоносмесительной установки, асфальтосмесительной установки, или захоронена на свалке как невымываемая пыль mCKD.

Способ вторичного использования пыли mCKD и других сырьевых материалов согласно одному иллюстративному варианту исполнения описан со ссылкой на фиг.4. Полученный в обжиговой печи клинкер 82 охлаждается и может быть переведен на хранение в бункер-хранилище 84 для регулируемого дозирования в одну или более мельниц 86 для конечного помола. Дополнительно, гипс 88 может быть направлен в бункер-хранилище 90 для регулируемого дозирования в мельницу 86 для конечного помола. Гипс 88 может быть использован в качестве технологической добавки в мельнице 86 для конечного помола, замещая, например, около 5,0% общего количества используемых сырьевых материалов. В одном иллюстративном варианте выполнения гипс 88 представляет собой модифицированный синтетический гипс (mSyngyp), образованный в промывной колонне для обессеривания дымовых газов.

Как иллюстрировано на фиг.4, предусмотрена система хранения и дозирования пыли для содержания захваченной mCKD 92 и повторного введения mCKD 92 в процесс помола цемента. Пыль mCKD 92 может быть направлена непосредственно в бункер-хранилище 94 для регулируемого дозирования в мельницу 86 конечного помола, в качестве технологической добавки. Пыль mCKD 92 может быть использована в качестве технологической добавки в мельнице 86 конечного помола, замещая, например, до 5,0% общего количества используемых сырьевых материалов. Следует принимать во внимание, что mCKD может составлять большее или меньшее процентное содержание всех материалов в целом, как будет понятно квалифицированным специалистам в этой области технологии в отношении настоящего изобретения.

Пыль mCKD 92 может быть прочно связана внутри портландцемента и использована в качестве бетона с образованием материала, который является стабилизированным и невымываемым. Как иллюстрировано на фиг.4, систему хранения и дозирования пыли используют для содержания mCKD 92 до тех пор, пока она может быть направлена обратно в мельницу 86 конечного помола в контролируемом режиме. Как описано выше, пыль mCKD 92 как таковая по существу навсегда связывается в своей стабильной естественной форме; собранная mCKD 92 может быть успешно утилизирована в качестве технологической добавки внутри мельницы для помола цемента без какой-либо опасности высвобождения связанной ртути.

Встраивание системы хранения и дозирования пыли mCKD может обеспечить возможность эффективно управлять материалом mCKD 92 в установке и испытывать ее заблаговременно для рециркуляции, повторного использования или ликвидации.

В еще одном иллюстративном варианте выполнения в качестве части системы может быть предусмотрена система непрерывного мониторинга выбросов, способная точно измерять содержание ртути и других тяжелых металлов для отслеживания эффективности действия системы.

Один пример встроенной нагнетательной системы согласно одному иллюстративному варианту выполнения описан с привлечением фигур 5-13. Со ссылкой на фиг.5 в цементном заводе 96 смонтирована встроенная нагнетательная система. Завод 96 создает поток 98 отработавшего газа из обжиговой печи (не показана), который протекает из обжиговой печи ниже по потоку через вертикальный спускной трубопровод 102. В основании вертикального спускного трубопровода 102 имеется осадительная камера 104, которая предназначена для того, чтобы обеспечить возможность выпадения в осадок любого затвердевшего материала из потока 98 отработавших газов, отделения его от газов и дисперсного материала, которые продолжают перемещаться по трубопроводу. С выпускным каналом осадительной камеры 104 соединен трубопровод 106, который переносит поток 98 отработавших газов ниже по потоку в систему 108 улавливания дисперсных частиц. Поток 98 отработавших газов протекает через систему 108 улавливания дисперсных частиц в трубопровод 110, который передает поток 98 отработавших газов ниже по потоку в вытяжную трубу 112, через которую поток 98 отработавших газов выходит в атмосферу.

Со ссылкой на фигуры 5 и 6 встроенная нагнетательная система включает первый пункт 114 нагнетания, размещенный в вертикальном спускном трубопроводе 102, и второй пункт 116 нагнетания, смонтированный в трубопроводе 106. Встроенная нагнетательная система размещена выше по потоку относительно системы 108 улавливания дисперсных частиц. По существу, и подобно ранее описанным вариантам выполнения, дисперсные частицы улавливаются в системе 108 улавливания дисперсных частиц в виде сухого осадочного материала, образующего модифицированную пыль (mCKD) 118 из печи для обжига цемента. Эта пыль mCKD 118 уже больше не может быть растворимой в отношении вымывания из грунта, цемента или бетона, поскольку связанные ртуть и другие металлы теперь являются постоянно нерастворимыми. Опять же, как в предшествующих вариантах, пыль mCKD 118 может быть использована как один из дополнительных материалов, вводимых в мельницу конечного помола в процессе производства цемента, что более подробно описано выше с привлечением фиг.4.

Схематический вид сверху первого и второго пунктов 114 и 116 нагнетания согласно одному иллюстративному варианту выполнения описан с привлечением фиг.7. Как иллюстрировано на фиг.7, в вертикальном спускном трубопроводе 102 в первом пункте 114 нагнетания размещены первые каналы 120, и вторые каналы 122 смонтированы в трубопроводе 106 во втором пункте 116 нагнетания. Как иллюстрировано, вертикальный спускной трубопровод 102 имеет диаметр около двадцати (20) футов (6,1 м), и имеются девять (9) первых каналов 120 по окружности вертикального спускного трубопровода 102. Трубопровод 106 имеет диаметр около одиннадцати с половиной (11,5) футов (3,5 м), и по окружности трубопровода 106 расположены девять (9) вторых каналов 122. Однако следует принимать во внимание, что число первых каналов 120 и число вторых каналов 122 может быть меньшим или бóльшим, чем девять (9), в зависимости от конкретного варианта применения и размеров трубопроводов.

С обращением теперь к фигурам 7-11, первые каналы 120 и вторые каналы 122 имеют диаметр четыре дюйма (101,6 мм) и смонтированы в разнесенных в радиальном направлении местах по окружности вертикального спускного трубопровода 102 и трубопровода 106, соответственно. Каналы выстроены параллельно друг другу. В зависимости от конкретного варианта применения, следует принимать во внимание, что каналы 120, 122 могут иметь диаметр меньше или больше, чем четыре дюйма (101,6 мм), каналы 120 необязательно должны быть таких же размеров, как каналы 122, и расстояния между ними и ориентация могут варьировать. Каналы 120, 122 сконструированы проходящими сквозь боковую стенку вертикальных спускных трубопроводов 102, 106 для введения фурм 128a-r с распылительными форсунками в вертикальные спускные трубопроводы 102, 106, как обсуждается ниже.

В этом иллюстративном варианте выполнения фурмы, имеющие одну или более размещенных на них форсунок, вставлены в соответствующие проемы каналов 120, 122. Каждый из каналов 120, 122 может заключать одну фурму. Однако следует принимать во внимание, что необязательно все из каналов 120, 122 должны иметь соответствующую фурму, вставленную в него во время работы. Фурмы могут иметь длину, которая позволяет фурме выдаваться из конкретного канала, в который фурма введена, поперек по меньшей мере части трубопровода. Следует принимать во внимание, что фурмы могут иметь различающиеся длины и могут выступать на переменные расстояния внутрь трубопровода. Например, фурмы могут выдаваться из соответствующих каналов по существу поперек всего трубопровода или могут быть масштабированы, или иным образом выполнены, чтобы быть протяженными на часть дистанции поперек трубопровода из таких каналов.

Как видно из фигур 7, 9 и 11, поперечные опоры 132 и 136, оснащенные подпятниками (не показаны) для каждой фурмы, могут быть проложены ниже и поперек фурм в соответствующем трубопроводе и сопрягаться с нижней стороной или верхней стороной таких фурм для их поддержания. Поперечные опоры 132 и 136 проложены под углом (в этом варианте перпендикулярно) к соответствующим фурмам и вмонтированы через соответствующие каналы 124, 126.

Один вариант выполнения одной из фурм 128a-r согласно одному иллюстративному варианту выполнения дополнительно описан с привлечением фиг.8. Как иллюстрировано на фиг.8, фурма 128, такая как одна из описываемых ниже фурм 128a-r, имеет одну или более смонтированных на ней форсунок 130. В этом варианте выполнения фурма 128 изготовлена из нержавеющей стали. Однако следует принимать во внимание, что фурма 128 может быть выполнена из других материалов, таких, но не ограничивающихся таковыми, как черный металл, алюминий, полимеры и прочие материалы этого типа. В этом варианте выполнения форсунки 130 скомпонованы для диспергирования капелек обрабатывающей текучей среды. Размер капелек должен быть достаточно большим, чтобы позволить капелькам существовать достаточно долго и реагировать с металлом(-ами), таким(-ими) как ионная и элементарная ртуть, внутри потока отработавших газов. В этом варианте выполнения капельки могут иметь средний размер около 20-40 микрон (20-40 мкм), и более конкретно, средний размер около 30-40 микрон (30-40 мкм). Размер капелек около 30-40 микрон (30-40 мкм) рассчитан на то, чтобы капельки могли пребывать в потоке отработавших газов в течение как минимум около 1-2 секунд, когда температура в пункте нагнетания в среднем составляет около 350°F (176,7°С). Однако размеры капелек могут быть сделаны переменными, например, капельки могут иметь средний размер около 20 микрон (20 мкм) или крупнее, в зависимости от температуры отработавших газов, концентрации обрабатывающей текучей среды, давления воды, фактической величины расхода потока в кубических футах в минуту, содержания дисперсной пыли и концентраций ртути и других факторов. Например, следует принимать во внимание, что более высокая температура может быть связана с более крупным размером капелек, таким как от 70 до 90 микрон (70-90 мкм) (хотя это не является верхним пределом для подходящего размера капелек), и более низкая температура может позволить использование капелек с меньшими размерами.

Схематический вид картины распыления через форсунки 130 внутри вертикального спускного трубопровода 102 в пункте 114 нагнетания иллюстрирован и описан со ссылкой на фиг.9. Как иллюстрировано на фиг.9, имеются девять (9) фурм 128a-i, размещенных на равных расстояниях друг от друга, каждая из которых имеет одну или более форсунок 130 (как обозначенных круглыми контурами), и вставленных в девять первых каналов 120. В этом варианте выполнения фурмы 128a-i поддерживаются поперечной опорой 132, которая проложена между каналами 124. Поперечная опора 132 может быть оснащена подпятниками для фурм 128a-i, чтобы поддерживать фурмы 128a-i, когда фурмы 128a-i проходят поперек трубопровода 102.

Как иллюстрировано на фиг.9, форсунки 130 (как обозначенные круглыми контурами) создают факелы распыла конической формы с круглой зоной воздействия струи. Однако следует принимать во внимание, что могут быть использованы форсунки, образующие факелы распыла и зоны воздействия струи различной формы.

В этом варианте выполнения каждая из фурм 128а и 128i имеет одну (1) форсунку 130, каждая из фурм 128b и 128h имеет четыре (4) форсунки 130, каждая из фурм 128а, 128с и 128g имеет пять (5) форсунок 130, и каждая из фурм 128d и 128f имеет шесть (6) форсунок 130. Иллюстрированные круглыми контурами факелы распыла форсунок 130 покрывают около 90% общей площади поперечного сечения вертикального спускного трубопровода 102. Однако следует принимать во внимание, что могут быть использованы различная компоновка или число форсунок, меньших, бóльших или различных факелов распыла, и что степень покрытия общей площади поперечного сечения вертикального спускного трубопровода 102 может варьировать, составляя увеличенную или уменьшенную процентную долю.

Подобным образом, с привлечением фиг.11 иллюстрирован и описан схематический вид картины распыления через форсунки 130 внутри трубопровода 106 в пункте 116 нагнетания. Как иллюстрировано на фиг.11, имеются девять (9) фурм 128j-r, размещенных на равных расстояниях друг от друга, каждая из которых имеет одну или более форсунок 130 (как обозначенных круглыми контурами), и вставленных в девять вторых каналов 122. В этом варианте выполнения фурмы 128j-r поддерживаются поперечной опорой 136, которая проложена между каналами 126. Поперечная опора 136 может быть оснащена подпятниками для фурм 128j-r, чтобы поддерживать фурмы 128j-r, когда фурмы 128j-r проходят поперек трубопровода 106.

Как иллюстрировано на фиг.11, форсунки 130 (как обозначенные круглыми контурами) создают факелы распыла конической формы с круглой зоной воздействия струи. Однако следует принимать во внимание, что могут быть использованы форсунки, образующие факелы распыла и зоны воздействия струи различной формы.

В этом варианте выполнения каждая из фурм 128j и 128r имеет одну (1) форсунку 130, каждая из фурм 128k-m и 128o-q имеет по четыре (4) форсунки 130, и фурма 128n имеет пять (5) форсунок 130. Иллюстрированные круглыми контурами факелы распыла форсунок 130 покрывают около 90% общей площади поперечного сечения трубопровода 106. Однако следует принимать во внимание, что может быть использовано различное число форсунок, создающих меньшие или бóльшие факелы распыла, для покрытия большей или меньшей процентной доли общей площади поперечного сечения трубопровода 106.

Как иллюстрировано с привлечением фигур 8-10, форсунки 130 соединены по текучей среде с одним или более резервуарами для хранения обрабатывающей текучей среды, через одну или более фурм 128a-i, одним или более соединениями 134 для текучей среды, такими как трубы и/или шланги. Обрабатывающая текучая среда хранится в резервуаре и транспортируется (например, насосом) через соединения 134 для текучей среды, через одну или более фурм 129a-i и выходит через форсунки 130 внутри вертикального спускного трубопровода 102. Затем обрабатывающая текучая среда контактирует с потоком 98 отработавшего газа печи для обжига цемента внутри вертикального спускного трубопровода 102. Подобным образом, как иллюстрировано со ссылкой на фигуры 8, 11 и 12, форсунки 130 на фурмах 128j-r во втором пункте 116 нагнетания в трубопроводе 106 соединены по текучей среде с резервуаром, содержащим обрабатывающую текучую среду, через одно или более соединений 138 для текучей среды, таких как трубы и/или шланги.

Встроенная нагнетательная система, описанная выше с привлечением фигур 5-12, может быть реализована в цементном заводе 96 (фиг.5) для удаления ртути из потока 98 отработавших газов. Температура потока 98 отработавших газов варьирует в зависимости от работы встроенной мельницы для размола сырьевых материалов и/или условий в обжиговой печи. В этом иллюстративном варианте выполнения температура на входе в вертикальный спускной трубопровод 102, который находится выше по потоку относительно мельницы для размола сырьевых материалов, варьирует от около 600 до 800°F (315,5-426,7°С). Температуры на впускном канале системы 108 улавливания дисперсных частиц типично варьируют в диапазоне около 240-300°F (115,6-148,9°С) для защиты системы 108 улавливания дисперсных частиц. Когда мельница для размола сырьевых материалов работает, поток 98 отработавших газов теряет тепло, когда проходит через мельницу для размола сырьевых материалов, на высушивание сырьевых материалов, когда происходит размалывание. Когда мельница для размола сырьевых материалов не работает, то в основном необходимо снижать температуру потока 98 отработавших газов путем распыления воды под высоким давлением в вертикальный спускной трубопровод 102. Этим обычно охлаждают поток 98 отработавших газов до температуры около 325-395°F (162,8-201,7°С) на впускном канале системы 108 улавливания дисперсных частиц для защиты системы 108 улавливания дисперсных частиц.

Содержание дисперсных частиц в потоке 98 отработавших газов может быть настолько высоким, как 20 тонн в час (tph) через вертикальный спускной трубопровод 102, и не зависит от работы мельницы для размола сырьевых материалов. Объем газа в потоке 98 отработавших газов может варьировать на 4000000 стандартных кубических футов в час (scfh) (113300 стандартных м3/час) во время работы вследствие колебаний температуры и изменения эксплуатационных условий.

В этом варианте выполнения обрабатывающая текучая среда содержит реагент и воду. Реагент представляет собой 30%-ный раствор полисульфида кальция в воде. Реагент и воду нагнетают в соотношении около 1:4, когда мельница для размола сырьевых материалов отключена, и температура снижается до около 350°F (176,7°С) на выходе трубопровода 106. Как описано выше, первый пункт 114 нагнетания размещают в вертикальном спускном трубопроводе 102 перед осадительной камерой 104, и второй пункт нагнетания встроен в трубопровод 106 после осадительной камеры 104. Обрабатывающую текучую среду нагнетают через форсунки 130 с величиной расхода потока около пятнадцати (15) галлонов в минуту (57 л/мин), под давлением около 45 psi (0,31 МПа), и она имеет средний размер капелек около 30-40 микрон (30-40 мкм). Размер капелек около 30-40 микрон (30-40 мкм) рассчитан на то, чтобы позволить реагенту пребывать в потоке 98 отработавших газов достаточно долго для контактирования и реагирования с ионной и элементарной ртутью внутри потока 98 отработавших газов с образованием сульфида ртути. В этом варианте выполнения капельки с размером 30-40 микрон (30-40 мкм) пребывают в течение как минимум около 1-2 секунд внутри потока 98 отработавших газов, имеющего температуру около 350°F (176,7°С), в среднем, до испарения. Дополнительно, капельки с размером 30-40 микрон (30-40 мкм) предотвращают отложение реагента на расположенном ниже по потоку вентиляторе ID (форсированной тяги) подогревателя (не показан), который присутствует в цементном заводе 96. В этих условиях более мелкая капелька может не обеспечить продолжительности существования капельки, достаточной для протекания реакции, и более крупная капелька может достигнуть вентилятора ID подогревателя, где она может способствовать образованию отложений и вибрации, приводящим к отказу вентилятора.

Таблица примерных экспериментов с нагнетанием и соответствующих результатов иллюстрирована и описана со ссылкой на фигуры 5 и 13. Как иллюстрировано на фиг.13, были проведены шесть экспериментов. Количество ртути, которое было захвачено при применении встроенной нагнетательной системы, рассчитали на основе измерений, проведенных в первом пункте 140 измерения, расположенном перед первым пунктом 114 нагнетания, и во втором пункте 142 измерения, расположенном перед впускным каналом системы 108 улавливания дисперсных частиц, как иллюстрировано на фиг.5.

Во время экспериментов 1 и 2 обрабатывающую текучую среду не нагнетали, и количество ртути, присутствующей в потоке 98 отработавших газов во втором пункте измерения, составляло 512,6 мкг/м3 и 532,3 мкг/м3, соответственно. Во время экспериментов 3 и 4 обрабатывающую текучую среду нагнетали только в одном из пунктов нагнетания, а именно, в первом пункте 114 нагнетания. Обрабатывающая текучая среда представляла собой смесь реагента с водой, содержащую реагент и воду в соотношении около 1:4. Обрабатывающую текучую среду нагнетали только в одном из пунктов нагнетания, в первом пункте 114 нагнетания, с величиной расхода потока около пятнадцати (15) галлонов в минуту (GPM) (57 л/мин) в течение около тридцати (30) минут. Обрабатывающую текучую среду нагнетали в непрерывном режиме, обеспечивая реагенту возможность пересекать поток 98 отработавших газов в течение как минимум около 1-2 секунд, во время которых протекает реакция. Среднее общее количество ртути (то есть количество в дисперсном материале и в парообразном состоянии) в потоке 98 отработавших газов в первом пункте 140 измерения (перед любой обработкой) во время экспериментов 3 и 4 было определено составляющим около 480 мкг/м3. Среднее общее количество ртути в потоке 98 отработавших газов во втором пункте 142 измерения (после обработки) было определено составляющим около 281,8 мкг/м3 и около 326,6 мкг/м3 во время экспериментов 3 и 4, соответственно. При сравнении уровней содержания ртути до и после обработки в единственном месте вдоль пути отработавших газов во время тех же экспериментов в эксперименте 3 была достигнута степень улавливания около 41,3% общей ртути в потоке 98 отработавших газов, и в эксперименте 4 была достигнута степень улавливания около 32% общей ртути в потоке 98 отработавших газов. Таким образом, нагнетание обрабатывающей текучей среды в первом пункте 114 нагнетания было измерено как достигающее средней степени улавливания около 36,7% общей ртути в потоке 98 отработавших газов на протяжении экспериментов 3 и 4.

Степень улавливания ртути является даже более высокой при сравнении необработанного потока отработавших газов во втором пункте 142 измерения из экспериментов 1 и 2 с обработанным потоком в том же пункте 142 измерения из экспериментов 3 и 4. Более конкретно, среднее общее содержание ртути во втором пункте 142 измерения в экспериментах 1 и 2 составляло 522 мкг/м3, и в экспериментах 3 и 4 было 304 мкг/м3, что представляет степень улавливания около 42%.

Во время экспериментов 5 и 6 обрабатывающую текучую среду нагнетали как в первом пункте 114 нагнетания, так и во втором пункте 116 нагнетания. Обрабатывающая текучая среда представляла собой смесь реагента с водой, содержащую реагент и воду в соотношении около 1:4. Обрабатывающую текучую среду нагнетали с величиной расхода потока около пятнадцати (15) галлонов в минуту (GPM) (57 л/мин) в течение около пятнадцати (15) минут в обоих пунктах 114 и 116 нагнетания. Обрабатывающую текучую среду нагнетали в обоих пунктах 114 и 116 нагнетания в непрерывном режиме, обеспечивая реагенту возможность пересекать поток 98 отработавших газов в течение как минимум около 1-2 секунд в каждом пункте, во время которых протекает реакция. Среднее общее количество ртути (то есть количество в дисперсном материале и в парообразном состоянии) в потоке 98 отработавших газов в первом пункте 140 измерения во время экспериментов 5 и 6 было определено составляющим около 497 мкг/м3 и 475 мкг/м3, соответственно. Среднее общее количество ртути в потоке 98 отработавших газов во втором пункте 142 измерения во время экспериментов 5 и 6 было определено составляющим около 203,5 мкг/м3 и около 223,3 мкг/м3, соответственно. В эксперименте 5 была достигнута степень улавливания около 59% общей ртути в потоке 98 отработавших газов, и в эксперименте 6 была достигнута степень улавливания около 52,9% общей ртути в потоке 98 отработавших газов. Таким образом, нагнетанием обрабатывающей текучей среды в обоих пунктах 114 и 116 нагнетания была достигнута степень улавливания около 56% общей ртути, и степень улавливания около 66% количества парообразной ртути в потоке 09 отработавших газов.

Опять же, степень улавливания ртути является даже более высокой при сравнении потока отработавших газов, обработанного в экспериментах 5 и 6, в пункте 142 измерения, с необработанным отработавшим газом из экспериментов 1 и 2, все из которых были проведены примерно при одинаковой скорости подачи в обжиговую печь. Более конкретно, среднее общее содержание ртути в пункте 142 в экспериментах 1 и 2 без обработки составляло 522 мкг/м3, сравнительно со средним общим содержанием ртути 213 мкг/м3 в экспериментах 5 и 6, что представляет степень улавливания около 59% общей ртути.

В вышеописанных экспериментах обработка с помощью встроенной нагнетательной системы, иллюстрированной на фигурах 5-12, происходит перед поступлением потока 98 отработавших газов в систему 108 улавливания дисперсных частиц. Обрабатывающую текучую среду нагнетали в непрерывном режиме, обеспечивающем реагенту возможность пересекать поток 98 отработавших газов в течение как минимум около 1-2 секунд, во время которых протекает реакция. Во время реакции реагент взаимодействует с элементарной и ионной ртутью в потоке 98 отработавших газов, преобразуя элементарную и ионную ртуть в сульфид ртути. По существу, дисперсные частицы (в том числе сульфид ртути) переносятся в систему 108 улавливания дисперсных частиц. Дисперсные частицы улавливаются как сухой осадочный материал, образующий модифицированную пыль (mCKD) 118 из печи для обжига цемента, как иллюстрировано на фиг.5. Пыль mCKD 118 уже больше не может быть растворимой в отношении вымывания из грунта, цемента или бетона, так как связанные ртуть и другие металлы теперь являются навсегда нерастворимыми. Пыль mCKD 118 может быть использована в качестве одного из дополнительных материалов, вводимых в мельницу конечного помола в процессе производства цемента, что более подробно описано выше с привлечением фиг.4.

Хотя описанные выше эксперименты были проведены с выключенной мельницей для размола сырьевых материалов, следует принимать во внимание, что описываемые здесь системы и способы могут быть использованы для удаления ртути и другого(-гих) металла(-ов), когда мельница для размола сырьевых материалов работает, или в условиях любого числа других технологических режимов. Когда мельница для размола сырьевых материалов не работает, содержание ртути в основном предполагается более высоким, чем когда мельница для размола сырьевых материалов действует. Таким образом, предполагается, что вышеописанные процессы с использованием обрабатывающей текучей среды будут обеспечивать даже более высокое в процентном отношении удаление ртути из потока отработавших газов, когда мельница для размола сырьевых материалов работает.

В то время как раскрытые здесь системы и способы описаны со ссылкой на определенные варианты выполнения, следует принимать во внимание, что компоновки печи для обжига цемента могут в значительной мере варьировать, и тем самым местоположения и конфигурации обрабатывающей системы относительно потока отработавших газов обжиговой печи могут соответственно варьировать для согласования с конкретной печью для обжига цемента. Также следует принимать во внимание, что любой из рассмотренных здесь вариантов выполнения может потребовать или может не потребовать одной или более вторичных систем удаления дисперсных материалов, в зависимости от конкретных вариантов применения.

В зависимости от условий работы индивидуальной печи для обжига цемента, сырьевых материалов и топлив, представленные здесь системы могут действовать только время от времени, по необходимости, или же они могут эксплуатироваться по существу непрерывно, для достижения желательных целей сокращения, в том числе с нагнетанием обрабатывающей текучей среды на протяжении 100% времени. Во многих случаях период наивысшей эмиссии ртути приходится на момент, когда отключена встроенная вертикальная мельница, или мельница для размола сырьевых материалов, или когда имеет место несоответствие температур в рукавном пылеуловителе, электростатическом осадителе (ESP) обжиговой печи или другой системе улавливания дисперсных частиц. Соответственно этому, процесс обработки может быть выполнен для выполнения во время таких периодов автономной работы, или же его проведение может быть инициировано в ответ на превышение пороговых значений любого числа параметров, таких как время, усредненные значения текущей эмиссии, измерения компонентов газа и прочие параметры этого типа. Каждая система может быть точно приспособлена к каждой печи для обжига цемента на основе реального моделирования эмиссии, сырьевых материалов, стоимости и любого числа других эксплуатационных, эмиссионных или функциональных параметров.

В одном иллюстративном варианте выполнения трубопровод(-ды), камеры или другие зоны обработки, связанные с обрабатывающей системой, конфигурируют для обеспечения падения температуры по мере перемещения потока отработавших газов ниже по потоку. Например, как раскрыто выше, в определенных вариантах выполнения зона обработки (трубопровод, камера, циклон и т.д.) могут быть выбраны или скомпонованы так, чтобы температура на входе в зону обработки была достаточно высокой для создания падения температуры в пределах зоны во время ее работы, в то же время удовлетворяя эксплуатационным требованиям к находящимся ниже по потоку рукавному пылеуловителю, ESP или другой системе улавливания дисперсных частиц. При такой входной температуре избегают как ситуаций с перегревом, так и ситуаций с низкой точкой росы, что ведет к коррозии.

Представленные здесь системы, способы и процессы были идентифицированы, приспособлены и спроектированы для цементной промышленности. В одной форме раскрытые здесь системы, способы и процессы могут обеспечить более низкие капиталовложения, сокращенные эксплуатационные расходы и, что наиболее важно, сниженные уровни эмиссии ртути.

Следует принимать во внимание, что вариант этой технологии также может быть применен для предприятий по производству цемента, оборудованных мокрым скруббером, или уже рассчитанных на применение нагнетания активированного угля. К возможным конфигурациям определенно относится настройка существующих установок.

Также должно быть понятно, что с использованием раскрытых здесь систем и способов ртуть улавливается независимо от того, где она генерирована во время процесса производства цемента, без необходимости в повторном нагревании. Представленные здесь системы и способы могут обеспечить возможность применения в цементных заводах более разнообразных сырьевых материалов без боязни превышения любых применимых пределов эмиссии для ртути или других тяжелых металлов, улавливаемых, как описано в настоящем изобретении. В зависимости от объема генерированного осадочного материала, часть его, которая не может быть утилизирована в качестве технологической добавки, должна быть захоронена, но это, как предполагается, является незначительным количеством в общем контексте.

В то время как вышеприведенное описание в основном относится к улавливанию ртути, следует принимать во внимание, что раскрытые здесь системы, способы и технология могут быть модифицированы для улавливания шестивалентного хрома и многообразных прочих металлов, и особо опасных выбросов.

Материал, изложенный в вышеприведенном описании и сопроводительных чертежах, представлен только в порядке иллюстрации и не как ограничение. В то время как системы, способы и устройства для сокращения степени загрязнения отработавших газов печи для обжига цемента были описаны и иллюстрированы на определенных вариантах выполнения, квалифицированным специалистам в этой области технологии будут очевидны многие вариации и модификации, которые могут быть реализованы без выхода за пределы сущности и объема изобретения. Изобретение тем самым не ограничивается точными подробностями методологии или конструкции, изложенными выше, поскольку такие вариации и модификации предполагаются быть включенными в объем изобретения.

Изобретение относится к способу обработки отработавшего газа печи для обжига цемента. Способ включает стадии, на которых: создают поток отработавшего газа печи для обжига цемента из обжиговой печи, готовят водорастворимый полисульфид щелочноземельного металла, объединяют поток отработавшего газа печи для обжига цемента с водорастворимым полисульфидом щелочноземельного металла для создания объединенного потока, и удаляют по меньшей мере часть одного тяжелого металла в постоянно нерастворимой форме из объединенного потока. Раскрыта система для обработки отработавшего газа печи для обжига цемента. Обеспечивается снижение капиталовложений и эксплуатационных затрат. 2 н. и 18 з.п. ф-лы,13 ил.

1. Способ обработки потока отработавшего газа, в котором:

создают поток отработавшего газа;

обеспечивают реагент, содержащий водорастворимый сульфид щелочноземельного металла;

объединяют поток отработавшего газа с реагентом для создания объединенного потока;

удаляют по меньшей мере часть одного летучего тяжелого металла из объединенного потока посредством пропускания объединенного потока через первую систему улавливания дисперсных частиц с удалением летучего тяжелого металла в постоянно нерастворимой форме.

2. Способ по п.1, в котором дополнительно объединяют реагент с водой перед объединением потока отработавшего газа с реагентом.