Область техники, к которой относится изобретение

Настоящее изобретение относится к способу термического крекинга тяжелого минерального масла и реакционной камере для термического крекинга (реактору), используемой для способа, и установке термического крекинга, оборудованной реакционной камерой для термического крекинга.

Уровень техники

Тяжелое минеральное масло и остаточное масло, имеющие высокое содержание серы, такие как нефтяной битум, являются малоценными ввиду серьезного вредного воздействия на окружающую среду при непосредственном сжигании их в качестве топлива. Поэтому такое тяжелое минеральное масло (включая остаточное масло; далее то же самое) подвергают крекингу и преобразуют в более легкие фракции для применения в качестве разнообразных сортов полезных промышленных сырьевых материалов. В качестве одной из таких методологий упоминается следующий способ термического крекинга.

В качестве способа термического крекинга тяжелого минерального масла предложен способ, в котором установка термического крекинга оснащена крекинг-печью и реакционной камерой, и тяжелое минеральное масло, нагретое в крекинг-печи, вводится в реакционную камеру для термического крекинга (ссылка на Патентный Документ 1). В процессе термического крекинга тяжелое минеральное масло вводится в реакционную камеру, будучи нагретым в крекинг-печи до температуры, более высокой чем 450ºС, так, что степень конверсии в реакции крекинга достигает уровня от 30 до 45%. Тяжелое минеральное масло, подаваемое в реакционную камеру, непосредственно контактирует с перегретым водяным паром при температуре от 500 до 700ºС, который нагнетается из донной части реакционной камеры, и подвергается термическому крекингу с образованием газообразных крекинговых веществ как продукта крекинга. Продукт крекинга, полученный этим способом, представляет собой газообразные крекинговые вещества, обогащенные алифатическими углеводородами, в качестве основного продукта и нефтяной пек, обогащенный полициклическими ароматическими соединениями, в качестве побочного продукта. Образованные газообразные продукты крекинга выводятся вместе с водяным паром из верхнего выпускного патрубка реакционной камеры и вводятся в дистилляционную колонну, предназначенную для дистилляционного разделения таковых.

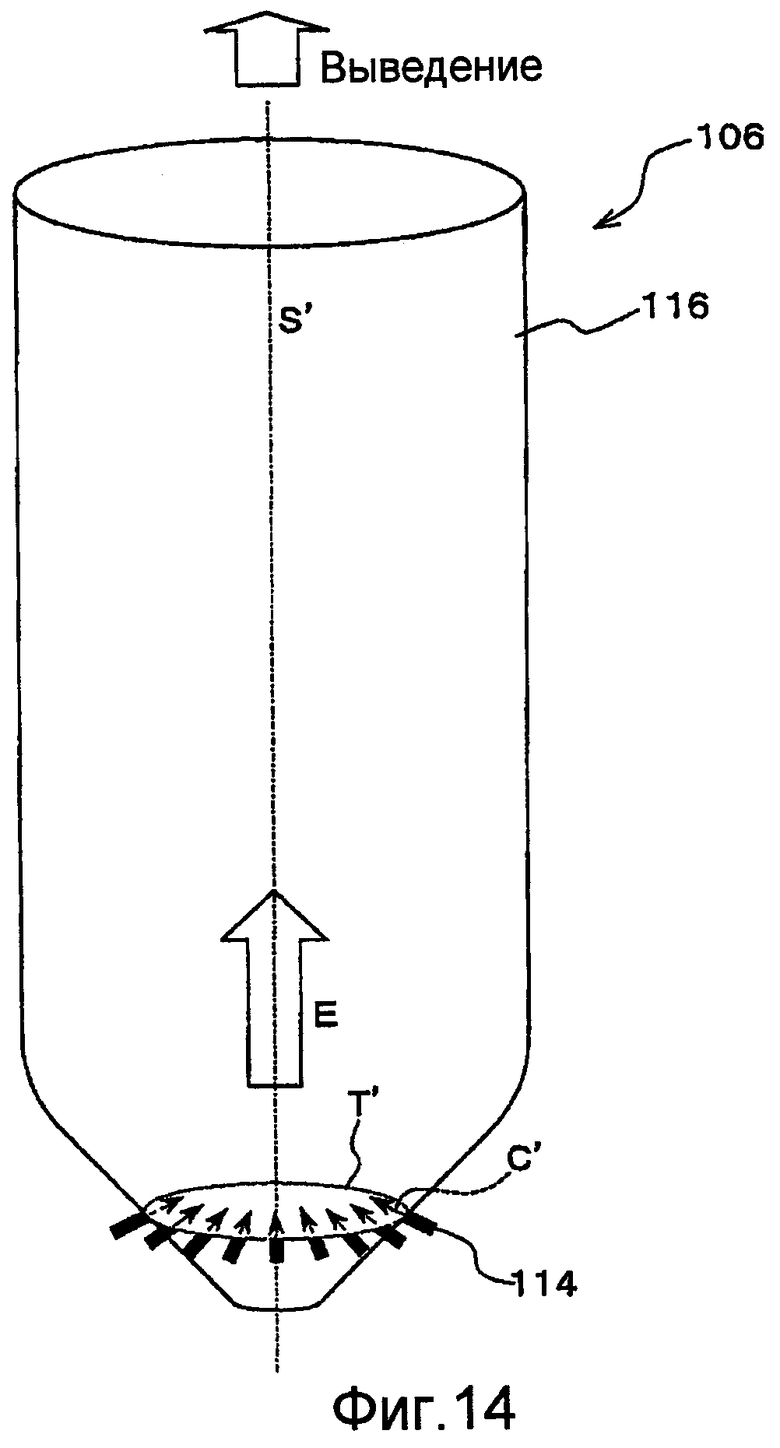

Фиг. 14 показывает схематический перспективный вид реакционной камеры 106, предназначенной для общепринятого процесса термического крекинга тяжелого минерального масла. Как показано на Фиг. 14, реакционная камера 106 содержит основную корпусную секцию (или корпус) 116, имеющую форму вертикального цилиндра, и донную секцию (или коническое днище), имеющую коническую форму, каковая оснащена нагнетательными фурмами 114, выступающими во внутреннюю часть реакционной камеры 106. Перегретый водяной пар подается внутрь реакционной камеры 106 через нагнетательные фурмы 114 в условиях, когда реакционная камера наполнена тяжелым минеральным маслом. Назначение перегретого водяного пара, нагнетаемого из донной части реакционной камеры, состоит в нагревании тяжелого минерального масла и быстром выведении продуктов крекинга.

В традиционном процессе термического крекинга тяжелого минерального масла перегретый водяной пар нагнетается через нагнетательные фурмы 114 в направлении с небольшим подъемом (направление C', как показано стрелками) относительно центральной оси (пунктирная линия S', как показано в чертеже) корпуса 116 реакционной камеры 106 и создает мощную движущую силу в направлении Е, как показано стрелкой. Однако предпочтительное равномерное диспергирование перегретого водяного пара не может быть реализовано потому, что такое поведение перегретого водяного пара вызывает сквозную продувку по центру реакционной камеры 106 и отчасти застойную зону тяжелого минерального масла внутри реакционной камеры 106. Когда равномерное диспергирование перегретого водяного пара не реализуется, это обусловливает заметное ухудшение качества пека вследствие более высокого содержания нерастворимого в хинолине компонента, а также усиление склонности к закоксовыванию вследствие неоднородного нагревания и задержки выведения продуктов крекинга. Далее, имеет место сильный унос пека, обусловленный сквозной продувкой, и с большей вероятностью происходит налипание кокса внутри трубопровода для крекингового газа ниже по потоку, и это может вызвать закупоривание трубопровода.

[Патентный Документ 1] JP07-116450 В (1995)

[Патентный Документ 2] JP54-15444 В (1979)

[Патентный Документ 3] JP57-15795 В (1982)

[Патентный Документ 4] JP63-38076 В (1988)

Раскрытие изобретения

Проблемы, решаемые изобретением

Таким образом, цель изобретения состоит в создании способа термического крекинга тяжелого минерального масла, обеспечивающего меньшее налипание кокса на внутренней стенке реакционной камеры и трубопровода для крекингового газа, соединенного с реакционной камерой, предотвращение закупоривания и получение пека с более однородным и более высоким качеством, путем усовершенствования общеупотребительных технологий нагнетания перегретого водяного пара в реакционную камеру, чтобы обеспечить равномерное диспергирование водяного пара внутри реакционной камеры, реакционной камеры для термического крекинга, используемой для способа, и процесса термического крекинга, оснащенного реакционной камерой для термического крекинга.

Средства разрешения проблем

Вышеупомянутая цель достигается посредством нижеизложенного изобретения. А именно, способ термического крекинга тяжелого минерального масла согласно изобретению (далее часто называемый просто как «способ термического крекинга согласно изобретению») представляет собой процесс термического крекинга тяжелого минерального масла, в котором тяжелое минеральное масло вводится в реакционную камеру, по меньшей мере, корпус которой имеет форму вертикального цилиндра, после нагревания в крекинг-печи до температуры выше чем 450ºС, и перегретый водяной пар с температурой от 400 до 700ºС нагнетается в реакционную камеру из ее донной секции и непосредственно контактирует с тяжелым минеральным маслом, подвергаемым термическому крекингу с образованием масляных фракций и пека, в котором перегретый водяной пар нагнетается в реакционную камеру из ее донной секции таким образом, что перегретый водяной пар формирует циркуляционный поток вокруг центральной оси корпуса внутри реакционной камеры.

В соответствии со способом термического крекинга согласно изобретению перемешивающее действие циркуляционного потока создается нагнетанием перегретого водяного пара таким образом, что перегретый водяной пар формирует циркуляционный поток вокруг центральной оси корпуса внутри реакционной камеры, и тем самым улучшается диспергирование перегретого водяного пара в реакционной камере. Таким образом, поскольку достигаются быстрое выведение продуктов крекинга и стимулирование реакции крекинга тяжелого минерального масла, может быть получен пек, имеющий более высокое и более однородное качество.

Поскольку перегретый водяной пар равномерно диспергируется внутри реакционной камеры, сквозная продувка перегретого водяного пара не происходит, достигается быстрое выведение продуктов крекинга, унос пека снижается, и сокращается налипание кокса на внутренней стенке реакционной камеры и/или трубопровода для крекингового газа, присоединенного к реакционной камере, и тем самым может быть предотвращено закупоривание трубопровода.

В настоящем изобретении нагнетание перегретого водяного пара в реакционную камеру из ее донной секции проводится через одну или более нагнетательных фурм, которые размещены в донной секции реакционной камеры, каковые открыты во внутреннюю часть реакционной камеры через нагнетательные отверстия, и направление перегретого водяного пара, нагнетаемого через фурмы, ориентировано перпендикулярно оси корпуса реакционной камеры, параллельно или вверх относительно плоскости, включающей нагнетательные отверстия (или нагнетательные фурмы), и также вдоль направления, где угол наклона θ между наружной стенкой реакционной камеры и нормалью к плоскости варьирует в пределах диапазона от 0º до 90º.

Направление нагнетания перегретого водяного пара может быть отрегулировано путем изменения угла наклона в надлежащем направлении так, что вокруг центральной оси корпуса реакционной камеры может быть создан циркуляционный поток перегретого водяного пара. В данный момент предпочтительный угол θ варьирует в пределах диапазона от 20º до 60º.

Далее, реакционная камера для термического крекинга тяжелого минерального масла согласно настоящему изобретению (далее иногда называемая просто как «реакционная камера для термического крекинга согласно изобретению» или «реакционная камера согласно изобретению»), в которой тяжелое минеральное масло вводится в реакционную камеру, по меньшей мере, корпус которой имеет форму вертикального цилиндра, после нагревания в крекинг-печи до температуры выше чем 450ºС, и перегретый водяной пар при температуре от 400 до 700ºС нагнетается в реакционную камеру из ее донной секции и непосредственно контактирует с тяжелым минеральным маслом, подвергаемым термическому крекингу с образованием масляных фракций и пека, отличается тем, что сформировано нагнетательное устройство для вдувания перегретого водяного пара в реакционную камеру из ее донной секции (предпочтительно донная секция представляет собой коническое днище) и нагнетательное устройство позволяет перегретому водяному пару создавать циркуляционный поток вокруг центральной оси корпуса в реакционной камере.

В соответствии с реакционной камерой согласно изобретению, поскольку сформировано вышеупомянутое нагнетательное устройство, перегретый водяной пар образует циркуляционный поток вокруг центральной оси корпуса реакционной камеры, в заметной степени проявляется перемешивающее действие и улучшается диспергирование перегретого водяного пара в реакционной камере. Таким образом, достигаются быстрое выведение продуктов крекинга и стимулирование реакции крекинга тяжелого минерального масла, и может быть получен пек, имеющий более однородное и более высокое качество. Далее, поскольку перегретый водяной пар равномерно диспергируется в реакционной камере, снижается унос пека, сокращается налипание кокса на внутренней стенке реакционной камеры и/или в трубопроводе для крекингового газа, соединенного с выпускным патрубком реакционной камеры, и тем самым может быть предотвращено закупоривание трубопровода.

Нагнетательное устройство может представлять собой устройство для вдувания перегретого водяного пара в реакционную камеру через нагнетательные отверстия из одной или более трубчатых нагнетательных фурм, размещенных в конической донной части реакционной камеры, и в это время нагнетательные фурмы ориентированы в направлении, перпендикулярном оси корпуса реакционной камеры, параллельно или с наклоном вверх относительно плоскости, включающей нагнетательные фурмы, и также вдоль направления, где угол наклона θ между наружной стенкой реакционной камеры и нормалью к плоскости варьирует в пределах диапазона от 0º до 90º, предпочтительно в пределах диапазона от 20º до 60º.

Направление нагнетания перегретого водяного пара может быть скорректировано путем изменения угла наклона в надлежащем направлении так, что может быть создан циркуляционный поток вокруг центральной оси корпуса реакционной камеры.

С другой стороны, установка термического крекинга тяжелого минерального масла согласно изобретению (далее иногда называемая просто как «установка термического крекинга согласно изобретению»), в которой тяжелое минеральное масло, нагретое в крекинг-печи, вводится в реакционную камеру, перегретый водяной пар при температуре от 400 до 700ºС нагнетается в реакционную камеру из донной секции последней и перегретый водяной пар непосредственно контактирует с тяжелым минеральным маслом, подвергаемым термическому крекингу с образованием масляных фракций и пека, отличается тем, что реакционная камера представляет собой реакционную камеру для термического крекинга согласно изобретению, как упомянуто выше.

Результат изобретения

В соответствии со способом термического крекинга тяжелого минерального масла, и реакционной камерой для термического крекинга, и установкой термического крекинга согласно изобретению, поскольку она представляет собой устройство, в котором перегретый водяной пар нагнетается путем циркуляционного потока из донной секции реакционной камеры, перегретый водяной пар равномерно диспергируется в реакционной камере, и, таким образом, достигается быстрое выведение продуктов крекинга, и стимулируется реакция крекинга тяжелого минерального масла. Соответственно этому могут быть осуществлены подавление налипания кокса и закупоривания реакционной камеры и/или трубопровода для крекингового газа, присоединенного к выпускному патрубку реакционной камеры, и получение пека, имеющего более однородное и более высокое качество.

Краткое описание чертежей

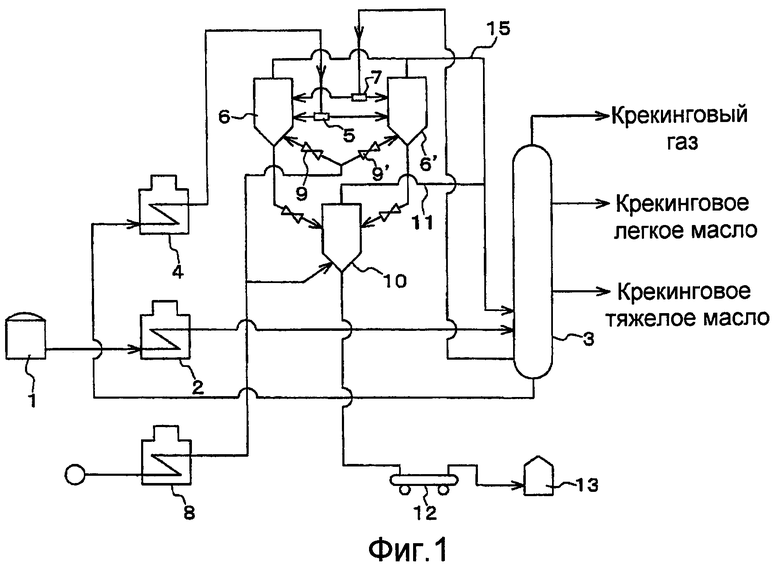

Фиг. 1 представляет блок-схему для иллюстрирования всей компоновки в целом процесса термического крекинга тяжелого минерального масла и установки термического крекинга тяжелого минерального масла согласно настоящему изобретению.

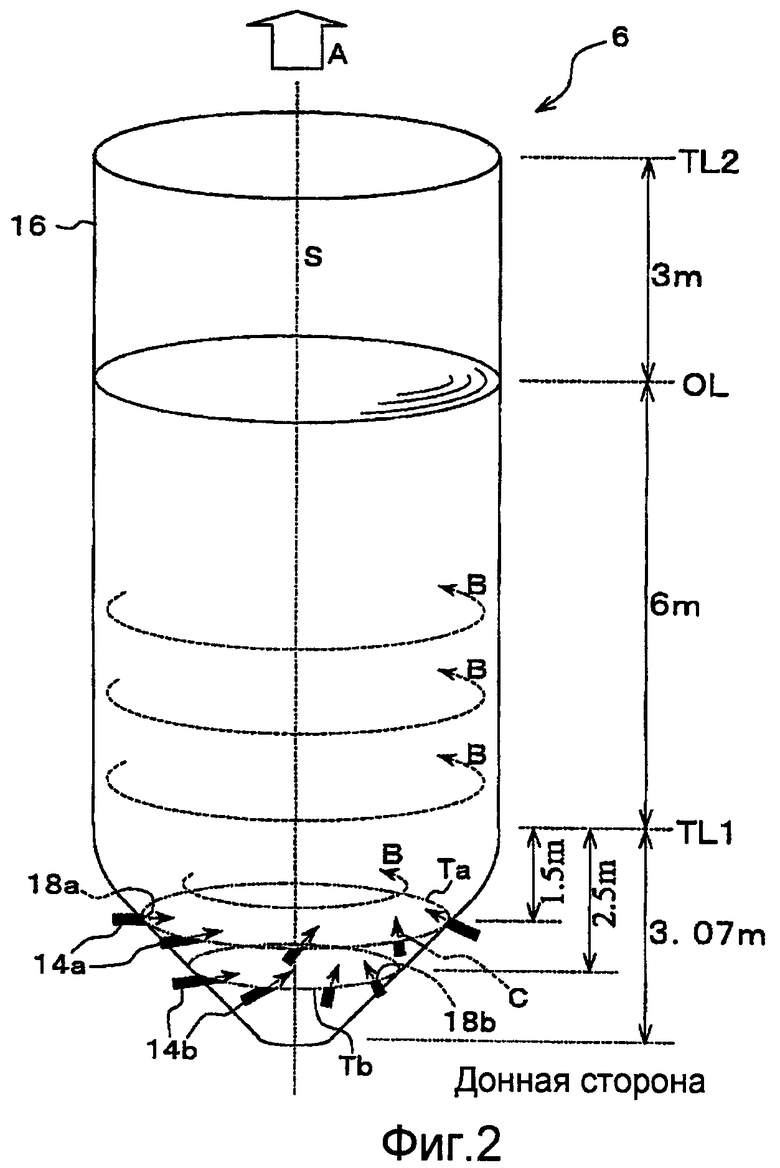

Фиг. 2 представляет схематический перспективный вид, показывающий один примерный вариант исполнения реакционной камеры для термического крекинга, предназначенной для процесса термического крекинга тяжелого минерального масла и установки термического крекинга согласно настоящему изобретению.

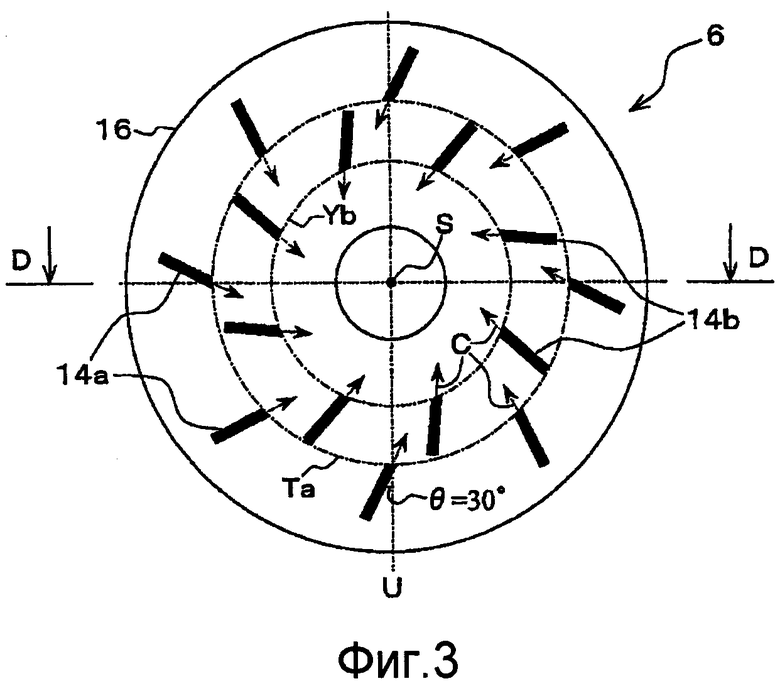

Фиг. 3 представляет вид снизу реакционной камеры для термического крекинга, показанной на Фиг. 2.

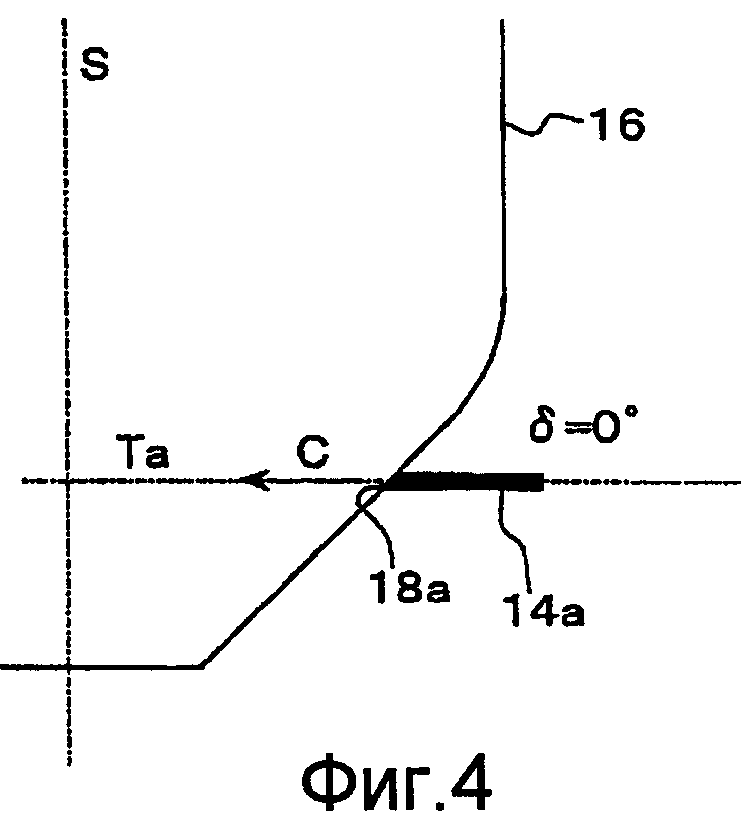

Фиг. 4 представляет вид в разрезе при рассмотрении по стрелке D-D вблизи донной секции реакционной камеры для термического крекинга, показанной на Фиг. 3, но для удобства иллюстрирования представлена только одна из нагнетательных фурм и также опущена иллюстрация левой половины.

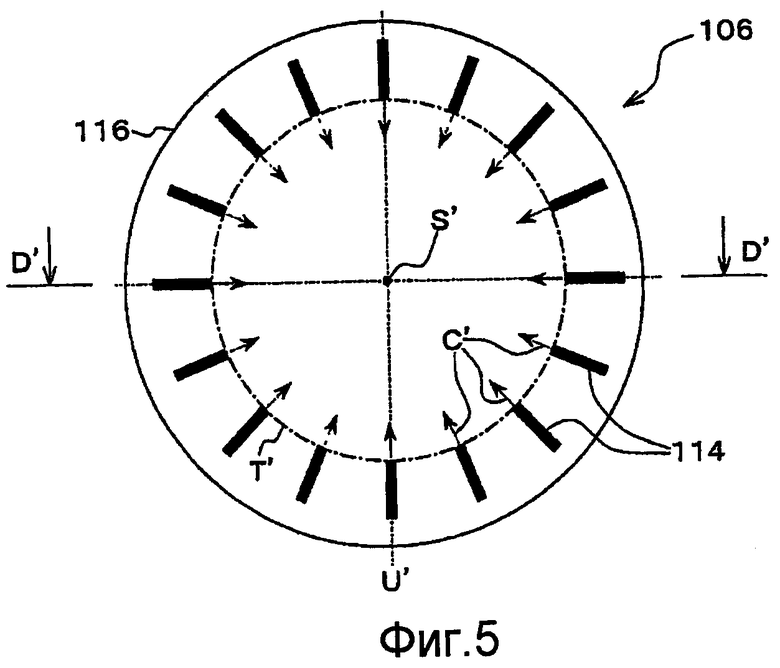

Фиг. 5 представляет вид снизу реакционной камеры для термического крекинга, показанной на Фиг. 14, которая предназначена для традиционного способа термического крекинга тяжелого минерального масла.

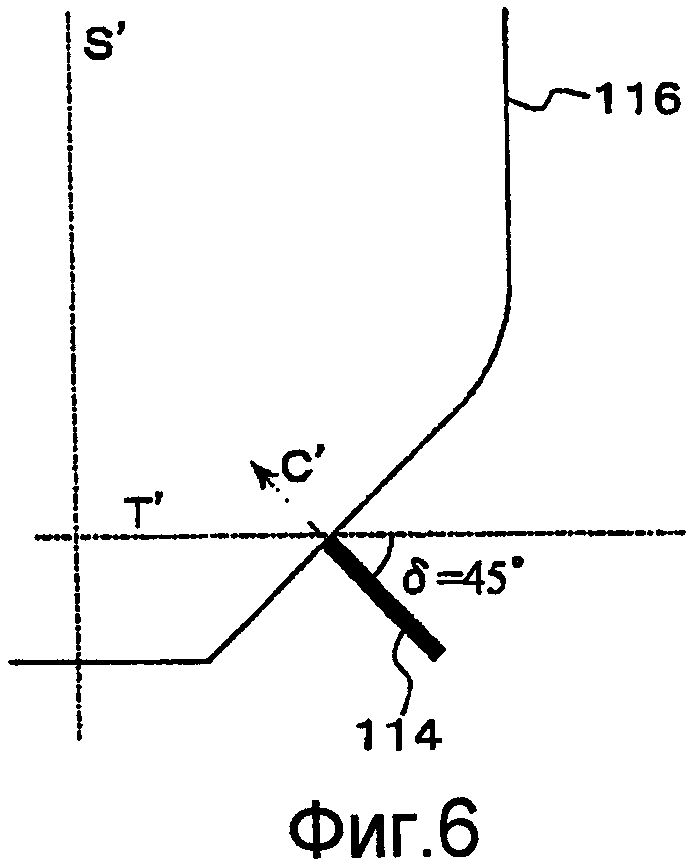

Фиг. 6 представляет вид в разрезе при рассмотрении по стрелке D'-D' вблизи донной секции реакционной камеры для термического крекинга, показанной на Фиг. 5, но для удобства иллюстрирования представлена только одна из нагнетательных фурм и также опущена иллюстрация левой половины.

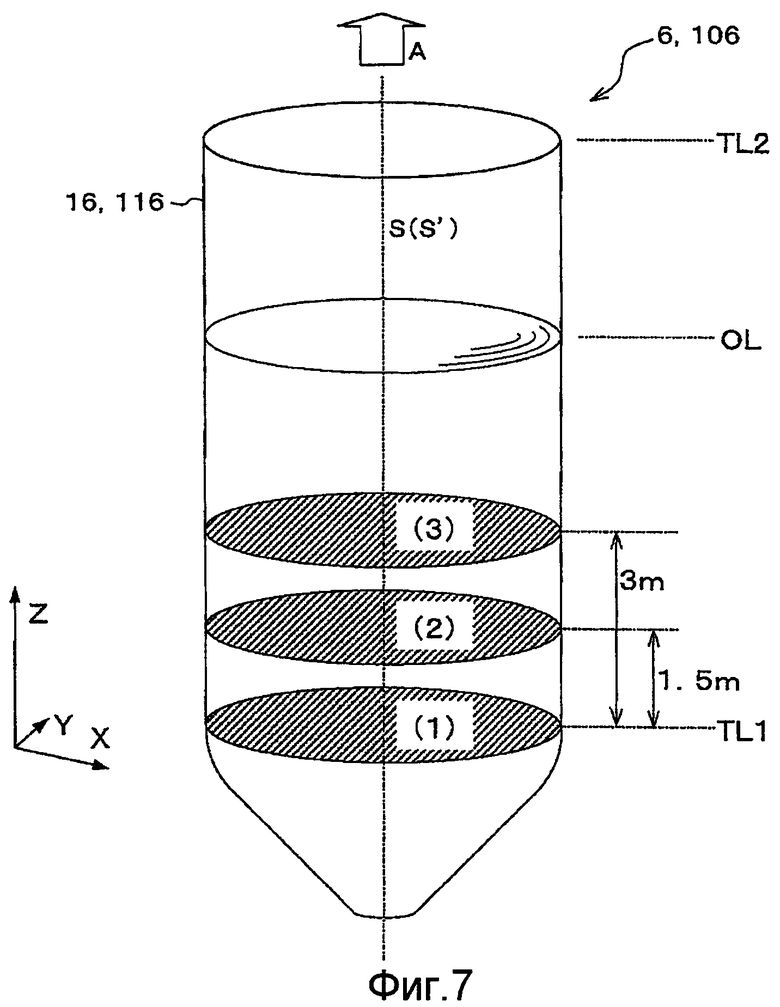

Фиг. 7 представляет схематический перспективный вид для иллюстрирования системы расчета объемной доли газа в сравнительном исследовании для подтверждения эффективности усовершенствований в отношении реакционных камер для термического крекинга согласно как примеру, так и сравнительному примеру, как показано на Фиг. 14.

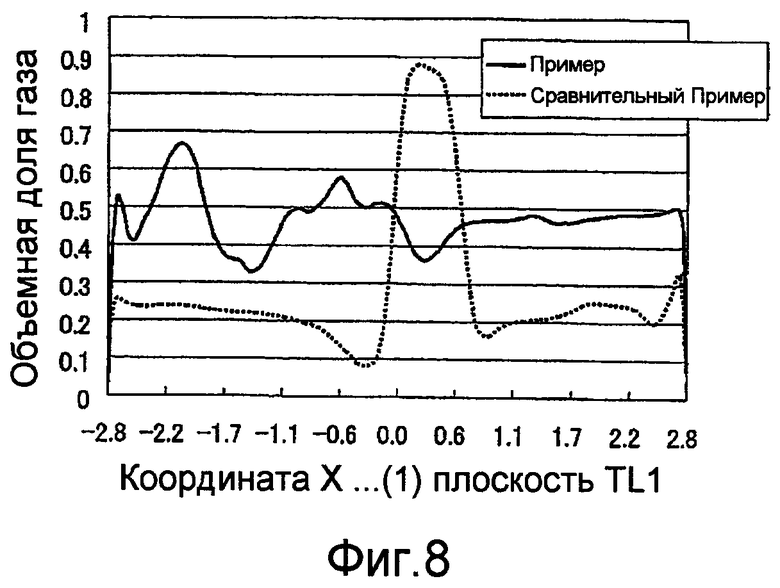

Фиг. 8 представляет график, показывающий результат сравнительного исследования для подтверждения эффективности усовершенствований в отношении реакционной камеры для термического крекинга согласно примеру и сравнительному примеру, в котором результаты расчетов нанесены по координате Х в сечении (1) плоскости TL1.

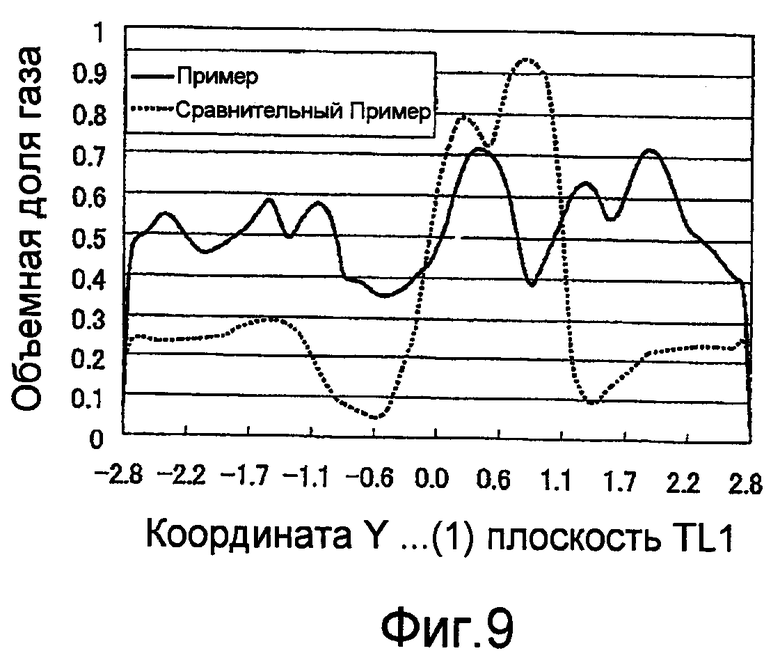

Фиг. 9 представляет график, показывающий результат сравнительного исследования для подтверждения эффективности усовершенствований в отношении реакционной камеры для термического крекинга согласно примеру и сравнительному примеру, в котором результаты расчетов нанесены по координате Y в сечении (1) плоскости TL1.

Фиг. 10 представляет график, показывающий результат сравнительного исследования для подтверждения эффективности усовершенствований в отношении реакционной камеры для термического крекинга согласно примеру и сравнительному примеру, в котором результаты расчетов нанесены по координате Х в сечении (2) плоскости на 1,5 м выше плоскости TL1.

Фиг. 11 представляет график, показывающий результат сравнительного исследования для подтверждения эффективности усовершенствований в отношении реакционной камеры для термического крекинга согласно примеру и сравнительному примеру, в котором результаты расчетов нанесены по координате Y в сечении (2) плоскости на 1,5 м выше плоскости TL1.

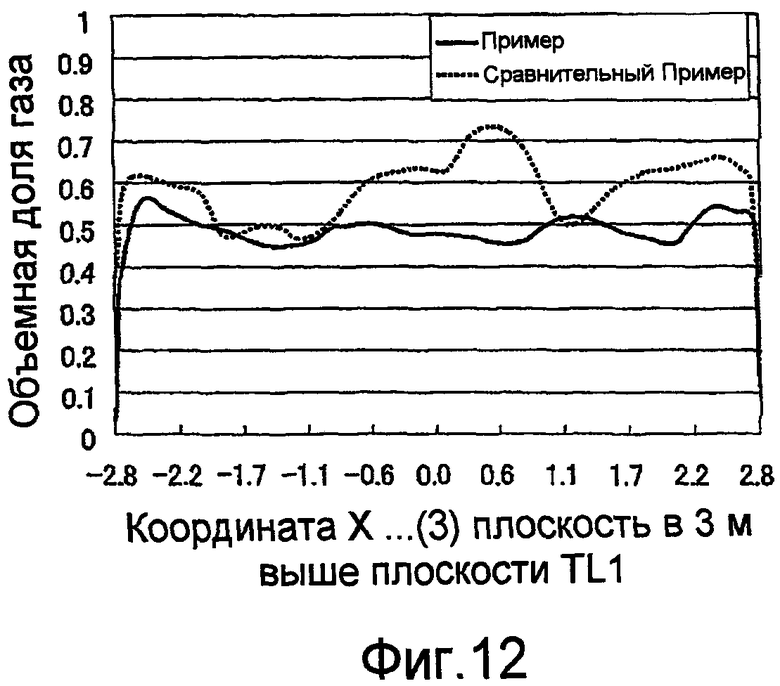

Фиг. 12 представляет график, показывающий результат сравнительного исследования для подтверждения эффективности усовершенствований в отношении реакционной камеры для термического крекинга согласно примеру и сравнительному примеру, в котором результаты расчетов нанесены по координате Х в сечении (3) плоскости на 3 м выше плоскости TL1.

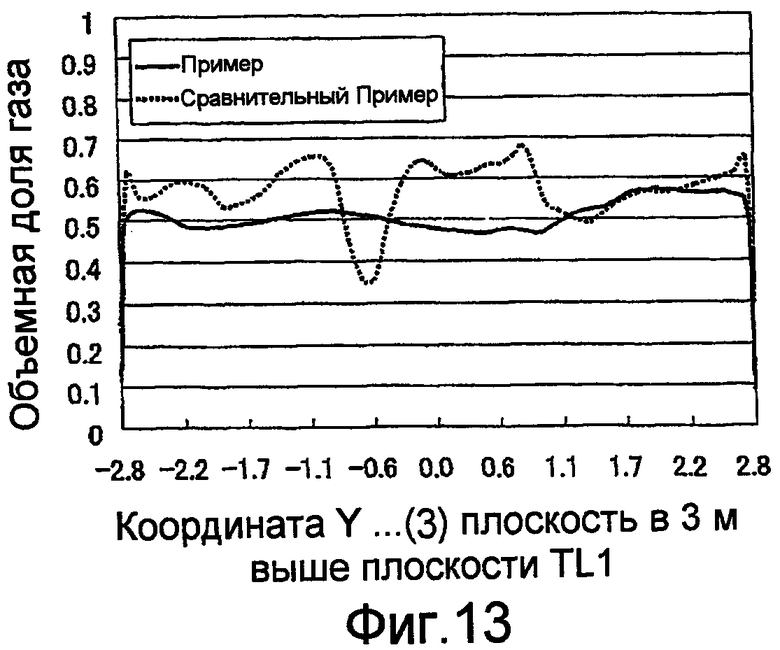

Фиг. 13 представляет график, показывающий результат сравнительного исследования для подтверждения эффективности усовершенствований в отношении реакционной камеры для термического крекинга согласно примеру и сравнительному примеру, в котором результаты расчетов нанесены по координате Y в сечении (3) плоскости на 3 м выше плоскости TL1.

Фиг. 14 представляет схематический перспективный вид, показывающий реакционную камеру, предназначенную для традиционного способа термического крекинга тяжелого минерального масла.

Разъяснение номеров позиций

1: Резервуар для сырьевого материала

2: Печь для предварительного нагревания сырьевого материала

3: Дистилляционная колонна

4: Трубчатая крекинг-печь (нагревательная печь)

5, 7: Переключающий вентиль

6, 6': Реакционная камера (реакционная камера для термического крекинга)

8: Пароперегреватель

9, 9': Вентиль

10: Резервуар для хранения жидкого пека

11, 15: Магистраль

12: Установка отверждения пека

13: Установка хранения полученного пека

14а, 14b, 114: Нагнетательные фурмы

16, 116: Корпус реакционной камеры

18а, 18b: Нагнетательные отверстия

Осуществление изобретения

Подробности изобретения иллюстрируются ниже согласно чертежам. Во-первых, для способа термического крекинга и установки термического крекинга тяжелого минерального масла согласно изобретению иллюстрирована блок-схема в целом. Далее иллюстрируются только упоминаемые ниже подробности конструкции реакционной камеры для термического крекинга, имеющие отношение к изобретению.

Фиг. 1 представляет собой блок-схему для иллюстрирования всей компоновки в целом процесса термического крекинга тяжелого минерального масла и установки термического крекинга согласно изобретению. Сырьевой материал (тяжелое минеральное масло) подается из резервуара 1 для сырьевого материала и вводится в дистилляционную колонну 3 после предварительного нагревания до температуры около 350ºС с помощью печи 2 для предварительного нагрева сырьевого материала. Предварительно нагретый сырьевой материал, введенный в нижнюю секцию дистилляционной колонны, смешивается с крекинговым тяжелым маслом, которое стекает вниз в донную часть как рециркуляционное масло. Отношение (рециркуляционное масло/сырьевой материал) рециркуляционного масла к сырьевому материалу варьирует в пределах диапазона от 0,05 до 0,25 и предпочтительно в пределах диапазона от 0,10 до 0,20.

Масло как сырьевой материал, смешанное с рециркуляционным маслом, подается в трубчатую крекинг-печь (нагревательную печь) 4. Смешанное подаваемое масло нагревается до температуры от 480 до 500ºС, предпочтительно от 490 до 500ºС, в трубчатой крекинг-печи 4 для проведения термического крекинга. Давление на выходе из трубчатой крекинг-печи 4 варьирует в пределах диапазона от атмосферного давления до около 0,4 МПа, и продолжительность реакции обычно составляет от 0,5 до 10 минут, предпочтительно от 2 до 5 минут.

Продукты термического крекинга (тяжелое минеральное масло) при высокой температуре, полученные в трубчатой крекинг-печи 4, вводятся в заранее заданные реакционные камеры (реакционные камеры для термического крекинга) 6 и 6' через переключающий вентиль 5, при этом подвергаясь быстрому испарению, но является предпочтительным, чтобы масло как сырьевой материал предварительно подавалось частично из донной части дистилляционной колонны 3 через переключающий вентиль 7 перед введением через крекинг-печь (предварительная подача). Количество предварительной подачи составляет от 5 до 18% по объему от общего количества подачи в реакционные камеры 6 и 6' и предпочтительно составляет от 10 до 15% по объему. Далее, температура масляного сырьевого материала для предварительной подачи составляет около 340ºС. Каждый из переключающих вентилей 5 и 7 приводится в действие с постоянными для них интервалами, и подаваемые сырьевые масла для предварительной подачи и продукты термического крекинга из трубчатой крекинг-печи 4 соответственно и периодически вводятся попеременно в реакционные камеры 6 и 6'. При такой периодической работе реакция термического крекинга продуктов термического крекинга, непрерывно подаваемых из трубчатой крекинг-печи 4, непрерывно проводится в реакционных камерах.

Каждая из реакционных камер 6 и 6' представляет собой контейнер, содержащий корпус, имеющий форму вертикального цилиндра, и суженное днище, имеющее коническую форму (форма, в которой диаметр корпуса постепенно сужается вдоль продольной оси в сторону днища), и оснащена впускным патрубком для сырьевого материала, впускным патрубком для теплоносителя, выпускными патрубками для крекингового газа, крекингового масла и газообразного теплоносителя и выпускным отверстием для выведения остаточных продуктов. Далее, при необходимости может быть предусмотрен смеситель.

После того как перегретый водяной пар в качестве теплоносителя нагревается в пароперегревателе 8 до температуры от 400 до 700ºС, он нагнетается в реакционные камеры 6 и 6' через вентили 9 и 9'.

Когда продукты термического крекинга из трубчатой крекинг-печи 4 подаются в реакционные камеры 6 и 6', температура материала предварительной подачи в реакционные камеры 6 и 6' составляет около 340ºС непосредственно перед подачей через крекинг-печь. Температура в реакционных камерах повышается до уровня от 430 до 440ºС, когда происходит питание через крекинг-печь, и имеет место дальнейшее стимулирование реакции крекинга и реакции полимеризации-конденсации продуктов термического крекинга, введенных в реакционные камеры.

Предпочтительно регулировать продолжительность одного цикла подачи в пределах от 50 до 120 минут, более предпочтительно от 60 до 90 минут. Температура размягчения остаточного продукта в реакционных камерах (далее часто называемого просто как «пек») повышается по завершении подачи. Реакции далее протекают при продолжающемся нагнетании перегретого водяного пара даже после окончания подачи. Предпочтительно устанавливать продолжительность реакции после подачи равной от 15 до 45% от продолжительности подачи, более предпочтительно от 25 до 45%.

Поскольку продукты термического крекинга из трубчатой крекинг-печи в некоторой степени претерпевают реакцию термического крекинга и температура также является довольно высокой, в то время как едва ли есть нужда обеспечивать время реакции (время удерживания) после подачи, более продолжительное время подачи для реакционных камер 6 и 6' скорее всего будет делать полученный пек менее однородным. Соответственно этому продолжительность подачи ограничивается временем от 50 до 120 минут, чтобы получить однородный пек, и нагнетание перегретого водяного пара после завершения подачи продолжается в течение периода от 15 до 45% от продолжительности подачи для поддержания продолжения процесса термического крекинга.

Поскольку температура перегретого водяного пара, подаваемого в реакционные камеры 6 и 6', составляет от 400 до 700ºС, это имеет результатом применение водяного пара с относительно низкой температурой. Далее, необходимое количество перегретого водяного пара является сравнительно малым, так как оно составляет от 0,08 до 0,15 кг на 1 кг общего количества масляного сырьевого материала, подаваемого в реакционные камеры 6 и 6'.

Газообразные крекинговые вещества и водяной пар, содержащийся в продуктах термического крекинга, выводятся из верхнего выпускного патрубка реакционных камер 6 и 6' и подаются в дистилляционную колонну 3 во время подачи продуктов термического крекинга из трубчатой крекинг-печи 4 и во время протекания реакционного процесса.

После завершения реакции в реакционных камерах 6 и 6' начинается охлаждение (гашение) реакционных камер 6 и 6', температура реакционных камер 6 и 6' снижается до уровня от 320 до 380ºС для окончательного завершения реакции и затем пек в реакционных камерах 6 и 6' немедленно переносится в резервуар для хранения жидкого пека 10. Резервуар 10 для хранения жидкого пека имеет мешалку и также исполняет функции приема пека попеременно из реакционных камер 6 и 6' и его однородного смешения. Далее, из донной части резервуара нагнетается перегретый водяной пар, температура пека в резервуаре-хранилище поддерживается на уровне от 300 до 370ºС для сохранения его в жидком состоянии, и жидкий дистиллят выпаривается из пека и затем подается в дистилляционную колонну 3 через трубопровод 11. Пек в резервуаре 10 для хранения жидкого пека подается в установку 13 для хранения твердого пека после охлаждения и его отверждения в установке 12 для отверждения пека.

Конкретная конструктивная компоновка реакционной камеры для термического крекинга подробно иллюстрирована ниже. Хотя здесь на Фиг. 1 иллюстрирована только реакционная камера 6, конструкция реакционной камеры 6 соответствует конструкции реакционной камеры 6', и поэтому иллюстрация реакционной камеры 6 также применима к конструкции реакционной камеры 6'.

Фиг. 2 представляет собой схематический перспективный вид варианта исполнения, показывающий один примерный вариант осуществления реакционной камеры для термического крекинга, предназначенной для способа термического крекинга тяжелого минерального масла и установки термического крекинга согласно изобретению.

Как показано на Фиг. 2, реакционная камера (реакционная камера для термического крекинга) 6 включает основную корпусную секцию (или корпус 16), имеющую форму вертикального цилиндра, и донную секцию (или коническое днище), имеющую коническую форму (а именно, область от TL1 до TL2, как показано на Фиг. 2, представляет собой основную корпусную секцию, имеющую равномерный внутренний диаметр, и область ниже TL1, как показано в Фиг. 2, представляет собой донную секцию), и оснащена нагнетательными фурмами 14а и 14b, которые открыты внутрь реакционной камеры 6 через нагнетательные отверстия 18а и 18b и соединены с днищем реакционной камеры 6. Как уже описано выше, перегретый водяной пар нагнетается из нагнетательных фурм 14а и 14b в таких условиях, что внутреннее пространство реакционной камеры 6 (OL на Фиг. 2 показывает уровень жидкости) заполнено тяжелым минеральным маслом.

Далее, размеры, описанные на Фиг. 2, показывают реальные размеры реакционной камеры, приведенные для нижеописанных примеров. Далее, точечная прерывистая линия, обозначенная кодом S в чертеже, представляет центральную ось S корпуса 16 реакционной камеры 6, и прерывистая линия из двойных точек, обозначенная кодами Та и Tb, представляет соответствующие уровни, на которых в реакционной камере 6 размещены нагнетательные отверстия 18а и 18b. Плоскости, включающие соответствующие прерывистые линии с двумя точками, обозначены как плоскость Та и плоскость Tb соответственно.

Фиг. 3 показывает вид снизу реакционной камеры 6, показанной в Фиг. 2 (горизонтальная проекция при рассмотрении со стороны днища). Как показано на Фиг. 2 и 3, в этом варианте осуществления в коническом днище реакционной камеры 6 в целом шестнадцать (16) нагнетательных фурм 14а и 14b расположены в два яруса на разных уровнях с восемью (8) фурмами в каждом. Далее, оси всех нагнетательных фурм 14а и 14b направлены по линиям, перпендикулярным относительно центральной оси S, и угол, составленный с линией U (а именно, нормалью к наружной стенке корпуса 16 реакционной камеры 6 в плоскостях Та и Tb), проходящей через нагнетательное отверстие 18а или 18b, составляет 30º. Регулирование направления нагнетательных фурм 14а и 14b выполняется так, что перегретый водяной пар, нагнетаемый внутрь реакционной камеры 6, подобным образом ориентирован по направлению, в котором угол θ, образованный с линий U, составляет 30º (направление по стрелке С на Фиг. 2 и 3).

Фиг. 4 показывает вид в разрезе по стрелке D-D вблизи донной секции реакционной камеры 6 для термического крекинга, показанной на Фиг. 3. Однако, поскольку назначение Фиг. 4 состоит в иллюстрировании направления нагнетательных фурм 14а и 14b, она представляет только нагнетательную фурму 14а, но иллюстрация других нагнетательных фурм опущена. Далее, представлена только правая половина реакционной камеры 6, но по той же причине опущена левая половина.

Как показано на Фиг. 4, нагнетательная фурма 14а направлена перпендикулярно центральной оси S и параллельно или с небольшим подъемом относительно плоскости Та, включающей нагнетательное отверстие 18а. В настоящем варианте осуществления угол регулирования нагнетательной фурмы 14а в направлении с подъемом вверх, а именно, угол δ между осью нагнетательной фурмы 14а и плоскостью Та, равен 0º (параллельно плоскости Та). Далее, угол наклона δ для прочих нагнетательных фурм 14а и 14b является таким же, как для фурмы 14а. Перегретый водяной пар, вдуваемый внутрь реакционной камеры 6, таким же образом ориентирован в направлении, в котором угол θ относительно плоскостей Та и Tb равен 0º (направление стрелки С на Фиг. 2 и 3), путем регулирования направления нагнетательных фурм 14а и 14b.

Когда нагнетание перегретого водяного пара в реакционную камеру 6 проводится таким образом, в корпусе 16 реакционной камеры 6 создается циркуляционный поток вокруг центральной оси S в направлении стрелки В. Поскольку перегретый водяной пар формирует циркуляционный поток, перегретый водяной пар равномерно диспергируется внутри реакционной камеры 6, продукты крекинга выводятся быстро и стимулируется реакция крекинга тяжелого минерального масла. Таким образом, обеспечивается подавление налипания кокса на внутренней стенке реакционной камеры 6 и выпускного трубопровода реакционной камеры 6 (трубопровод 15 и дистилляционная колонна 3 на Фиг. 1), и предотвращается закупоривание трубопроводов, и одновременно может быть получен пек с более однородным и более высоким качеством.

С другой стороны, нагнетание перегретого водяного пара иллюстрировано в отношении реакционной камеры 106, предназначенной для общеупотребительного процесса термического крекинга тяжелого минерального масла, показанной на Фиг. 14. Фиг. 5 показывает вид снизу реакционной камеры 106, показанной на Фиг. 14 (горизонтальная проекция при рассмотрении со стороны днища).

Как показано на Фиг. 5 и 14, шестнадцать нагнетательных фурм 114 размещены на том же уровне (1 ступень) в коническом днище реакционной камеры 6. Далее, все нагнетательные фурмы 114 соответственно направлены к центральной оси S' (другими словами, угол между осью нагнетательных фурм 114 и линией U (а именно, нормалью относительно наружной стенки корпуса 116 реакционной камеры 106 в плоскости T'), то есть по линии, перпендикулярной центральной оси S' и проходящей через нагнетательное отверстие в нагнетательных фурмах 114 (нагнетательные отверстия в корпусе 116 реакционной камеры 106, и далее то же самое) равен 0º). Поскольку направление нагнетательных фурм 114 устанавливается таким образом, нагнетание перегретого водяного пара внутрь реакционной камеры 106 отсюда также подобно этому направлено к центральной оси S'.

Фиг. 6 показывает вид в разрезе по стрелке D'-D' вблизи конического днища реакционной камеры 106, показанной на Фиг. 5. Однако, поскольку назначение Фиг. 6 состоит в иллюстрировании направления нагнетательных фурм 114, она представляет только нагнетательную фурму 114, но иллюстрация других нагнетательных фурм опущена. Далее представлена только правая половина реакционной камеры 106, но по подобной причине опущена левая половина.

Как показано на Фиг. 6, нагнетательные фурмы 114 ориентированы перпендикулярно центральной оси S' и вверх относительно плоскости T', включающей нагнетательное отверстие нагнетательной фурмы 114. В общепринятом варианте осуществления угол, под которым нагнетательная фурма направлена вверх, а именно угол δ между плоскостью Та с нагнетательной фурмой 114, равен 45º. Далее, угол δ также является одинаковым углом для всех прочих нагнетательных фурм 114 соответственно. Поскольку направление нагнетательных фурм 114 настроено таким образом, перегретый водяной пар, нагнетаемый отсюда внутрь реакционной камеры 106, подобно этому ориентирован в направлении (направлении по стрелке C' на Фиг. 14 и 6), в котором угол δ с плоскостью Т' составляет 45º.

Когда нагнетание перегретого водяного пара в реакционную камеру 106 направлено слегка вверх (направление по стрелке C') относительно центральной оси S' корпуса 116 реакционной камеры 106, как в общепринятом варианте осуществления, сила нагнетания сосредоточивается вблизи центральной оси S' и генерируется движущая сила в сторону направления Е в Фиг. 14. Соответственно этому поведение перегретого водяного пара имеет тенденцию создавать искажение дисперсного состояния, которое вызывает сквозную продувку по центру реакционной камеры 106 и также отчасти обусловливает застойную зону тяжелого минерального масла внутри корпуса 116 реакционной камеры 106. Когда дисперсное состояние перегретого водяного пара в реакционной камере 106 искажается, это вызывает неравномерное перемешивание и задержку выведения продуктов крекинга и имеет результатом более высокую склонность к закоксовыванию, а также ухудшение качества пека вследствие более высокого содержания нерастворимого в хинолине компонента. Далее, имеет место более высокая степень уноса пека, обусловленная сквозной продувкой, и налипание кокса на внутренней стенке трубопровода для крекингового газа может обусловливать закупоривание трубопроводов в секции обработки ниже по потоку относительно реакционной камеры.

Однако в изобретении, поскольку перегретый водяной пар нагнетается так, чтобы образовывать циркуляционный поток в корпусе 16 реакционной камеры 6, вариант осуществления которой иллюстрирован на Фиг. 2-4, в корпусе 16 реакционной камеры 6 создается перемешивающая сила и перегретый водяной пар равномерно диспергируется внутри реакционной камеры 6. Таким образом, достигаются как быстрое выведение продуктов крекинга, так и стимулирование крекинга тяжелого минерального масла, и также обеспечивается подавление налипания кокса в реакционной камере 6 и трубопроводе для крекингового газа, соединенном с выпускным патрубком реакционной камеры 6, и тем самым может быть предотвращено закупоривание трубопровода. В дополнение, это позволяет получать пек с более однородным и более высоким качеством.

Далее, направление (означающее «направление нагнетания перегретого водяного пара», и далее это понятие приводится сокращенным) нагнетательных фурм 14а и 14b, упомянутое в варианте осуществления, постоянно представляет собой один из примеров, и в изобретении, когда перегретый водяной пар находится в условиях, в которых вокруг центральной оси корпуса внутри реакционной камеры создается циркуляционный поток, его угол в отношении направления не ограничивается. Предпочтительно условия, применимые для конкретного случая, должны выбираться на стадии конструирования установки так, чтобы обеспечивать наиболее подходящий циркуляционный поток.

Более конкретно, угол θ между осью нагнетательных фурм 14а и 14b и линией U на Фиг. 3, может варьировать в пределах от 0º до 90º, чтобы отклонять направление нагнетательных фурм 14а и 14b, но предпочтительно он варьирует в пределах диапазона от 20º до 60º и наиболее предпочтительно в пределах диапазона от 25º до 50º.

Когда угол наклона θ слишком мал, движущая сила, обеспечивающая образование циркуляционного потока при нагнетании перегретого водяного пара, скорее всего распространяется на короткое расстояние. Поэтому слишком малый угол наклона θ не является предпочтительным, так как должный циркуляционный поток едва ли формируется. Напротив, когда угол наклона θ слишком велик, перегретый водяной пар, вдуваемый через нагнетательные фурмы 14а и 14b из нагнетательных отверстий 18а и 18b, взаимодействует с внутренней стенкой реакционной камеры 6 и иногда просто сталкивается со стенкой и может вызывать разрушение внутренней стенки реакционной камеры 6. По этим соображениям слишком большой угол наклона θ не является предпочтительным.

Далее, угол δ между осью нагнетательной фурмы 14а и плоскостью Та на Фиг. 4 может иметь значение 0º или более, чтобы направлять нагнетательную фурму 14а от параллельного до слегка приподнятого положения, предпочтительно 30º или менее, более предпочтительно 15º или менее.

Когда угол отклонения δ слишком велик, при нагнетании перегретого водяного пара усиливается только движущая сила в восходящем направлении, но движущая сила для обеспечения формирования циркуляционного потока путем нагнетания перегретого водяного пара является относительно ослабленной. Поэтому слишком большой угол отклонения δ не является предпочтительным, поскольку надлежащий циркуляционный поток водяного пара едва ли сформируется.

Способ термического крекинга тяжелого минерального масла, и реакционная камера для термического крекинга, и установка термического крекинга согласно изобретению иллюстрированы вышеупомянутыми предпочтительными вариантами исполнения, но изобретение не ограничивается компоновками вышеупомянутых вариантов осуществления, но квалифицированные специалисты в этой области технологии могут произвести разнообразные замены и модификации при модернизации известных технологий. Например, число нагнетательных фурм в вышеупомянутых вариантах осуществления составляет по восемь в каждом из двух различных уровней, то есть всего шестнадцать фурм, но число нагнетательных фурм не ограничивается шестнадцатью. Далее, оно не ограничивается двумя различными уровнями, где размещено определенное количество нагнетательных фурм, но никаких проблем не создадут только один, или три, или больше уровней.

Конечно, даже если произведены любые замены или модификации, это входит в техническую область изобретения в такой мере, насколько это соответствует компоновкам согласно изобретению.

[ПРИМЕР]

Чтобы проверить действенность и результаты изобретения, провели сравнительное исследование эффективности усовершенствований Примера и Сравнительного Примера с помощью CFD-моделирования (“Computational Fluid Dynamics”) (моделирование с использованием программы CFX фирмы ANSYS Inc., каковая является коммерческим программным продуктом), как показано ниже. Конечно, изобретение не ограничивается содержанием Примера.

В качестве реакционной камеры Примера использовали реакционную камеру, имеющую форму и конструкцию, показанные на Фиг. 2. С другой стороны, в качестве реакционной камеры Сравнительного Примера применяли реакционную камеру, имеющую форму и конструкцию, показанные на Фиг. 14.

Далее, хотя описание размеров реакционной камеры Сравнительного Примера на Фиг. 14 отсутствует, ее размеры являются такими же, как таковые для реакционной камеры Примера, показанного на Фиг. 2 (на Фиг. 2 OL обозначает уровень жидкости, TL1 обозначает нижний конец цилиндрического корпуса и TL2 обозначает верхний конец цилиндрического корпуса).

Далее, другие разнообразные размерные условия, не обозначенные на Фиг. 2, описаны ниже.

• Внутренний диаметр цилиндрического корпуса: 5 м

• Угол наклона конической донной секции (угол, образованный с центральными осями S и S'): 45º

• Температура перегретого водяного пара: 434ºС

• Давление нагнетаемого перегретого водяного пара: 60 кПа (избыточных)

Компоновка нагнетательных фурм 14а и 14b в реакционной камере Примера была показана на Фиг. 3 и 4. Более конкретно, высоты нагнетательных отверстий 18а и 18b относительно отметки TL1 составляли -1,5 м для нагнетательных отверстий 18а и -2,5 м для нагнетательных отверстий 18b.

С другой стороны, размещение нагнетательной фурмы 114 реакционной камеры Сравнительного Примера было показано на Фиг. 5 и 6. Более конкретно, высота нагнетательной фурмы 114 относительно отметки TL1 составляла -2,15 м.

Далее, в качестве нагнетательных фурм как для Примера, так и для Сравнительного Примера использовали фурмы с внутренним диаметром 28,4 мм.

Продукты термического крекинга, полученные нагреванием масляного сырьевого материала (тяжелого минерального масла) в трубчатой крекинг-печи 4, подавали в каждую из реакционных камер Примера и Сравнительного Примера, как упомянуто выше, и перегретый водяной пар нагнетали при вышеупомянутых заранее заданных условиях. В это время рассчитывали объемную долю (объемная доля: объем, занимаемый газообразным компонентом) газа. Расчетные точки располагались в трех плоскостях, а именно плоскости (1), плоскости (2) и плоскости (3). Фиг. 7 представляет схематический перспективный вид для иллюстрирования мест, где объемные доли газа рассчитаны в сравнительном исследовании эффективности усовершенствований в отношении реакционных камер 6 и 106 Примера и Сравнительного Примера.

Более конкретно, что касается трех плоскостей из плоскости (1), плоскости (2) и плоскости (3), произвольная прямая линия, на которой точка пересечения с центральными осями S и S' принята за начало координат, обозначена как Х-ось, прямая линия, перпендикулярная Х-оси, обозначена как Y-ось, и рассчитывали объемные доли газа на этих Х-оси (координата Х) и Y-оси (координата Y).

Результаты расчетов диспергированного состояния перегретого водяного пара внутри реакционных камер Примера и Сравнительного Примера показаны на графиках на Фиг. 8-13. Более конкретно, результат расчета координаты Х в плоскости (1) (плоскость TL1) показан в Фиг. 8, и результат расчета координаты Y показан в Фиг. 9, результат расчета координаты Х в плоскости (2) (плоскость на 1,5 м выше плоскости TL1) показан на Фиг. 10, и результат расчета координаты Y показан на Фиг. 11, и результат расчета координаты Х в плоскости (3) (плоскость на 3,0 м выше плоскости TL1) показан на Фиг. 12, и результат расчета координаты Y показан на Фиг. 13, соответственно графикам.

Далее, на соответствующих графиках точки 0,0 координаты Х или координаты Y представляют собой точку начала координат (точка пересечения с центральными осями S и S'), и численные значения координаты Х и координаты Y показывают расстояния (единица: метр) от точки начала координат.

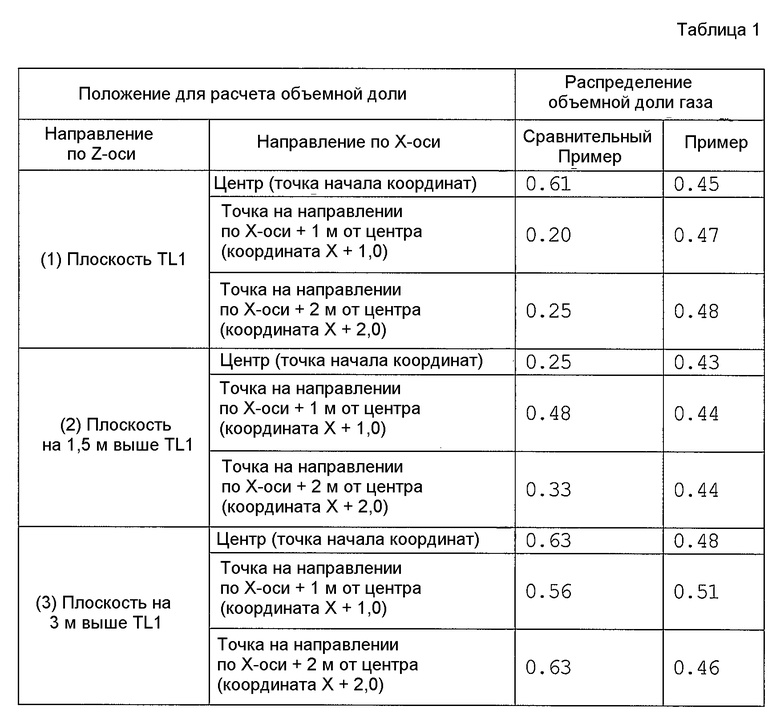

Далее, нижеприведенная Таблица 1 показывает результаты расчетов объемной доли газа в центрах (точках начала координат) трех плоскостей из плоскости (1), плоскости (2) и плоскости (3), в точках по направлению Х-оси + 1 м от центра (координата Х + 1,0) и в точках по направлению Х-оси + 2 м от центра (координата Х + 2,0).

Из графиков, показанных на Фиг. 8-13, и вышеупомянутой Таблицы 1 найдено, что газ концентрируется вокруг центральной оси S' реакционной камеры 106, и происходит сквозная продувка газа вблизи центральной области (высокая степень пустот) в Сравнительном Примере. Напротив, найдено, что в Примере неравномерность графика заметно снижена по сравнению со Сравнительным Примером, и газ хорошо диффундирует в плоскости, перпендикулярной центральной оси S.

Из результатов найдено, что, поскольку реакционная камера 6 Примера имеет компоновку, определенную изобретением, в которой перегретый водяной пар нагнетается с циркуляционным течением из донной секции, сквозная продувка газа, образуемая вблизи центральной части в реакционной камере 106 Сравнительного Примера, не создается и перегретый водяной пар равномерно диспергируется внутри реакционной камеры 6. Найдено, что тем самым достигаются быстрое выведение продуктов крекинга и стимулирование процесса крекинга тяжелого минерального масла, подавляются налипание кокса и закупоривание в реакционной камере 6, выпускном трубопроводе реакционной камеры 6 и тому подобных и может быть получен пек более однородного и более высокого качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОГО КРЕКИНГА ТЯЖЕЛОГО МИНЕРАЛЬНОГО МАСЛА | 2007 |

|

RU2423408C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ КОНВЕРСИИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2500789C1 |

| Способ получения углеводородного топлива и пека | 1983 |

|

SU1545946A3 |

| Способ получения из остатков переработки нефти алифатического типа углеродсодержащего материала, используемого в качестве спекающегося компонента в угольной шихте для получения кокса и алифатического масла | 1972 |

|

SU1087077A3 |

| ПИРОЛИЗ СЫРОЙ НЕФТИ И ФРАКЦИЙ СЫРОЙ НЕФТИ, СОДЕРЖАЩИХ ПЕК | 2001 |

|

RU2232790C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ ПРОДУКТОВ ТЕРМИЧЕСКОГО КРЕКИНГА | 1993 |

|

RU2069684C1 |

| ВЫПОЛНЕННОЕ IN SITU ПОВЫШЕНИЕ СОРТНОСТИ ПОСРЕДСТВОМ НАГНЕТАНИЯ ГОРЯЧЕЙ ТЕКУЧЕЙ СРЕДЫ | 2013 |

|

RU2634135C2 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2816315C2 |

| СВЯЗУЮЩЕЕ ДЛЯ ЭЛЕКТРОДОВ И АНОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2288251C2 |

| Способ получения высококристаллического нефтяного кокса | 1975 |

|

SU1149880A3 |

Изобретение относится к способу термического крекинга с тяжелым минеральным маслом при нагнетании перегретого водяного пара в реакционную камеру для термического крекинга с образованием масляных фракций и пека, в котором перегретый водяной пар нагнетается в реакционную камеру из ее донной секции таким образом, что перегретый водяной пар создает циркуляционный поток вокруг центральной оси корпуса реакционной камеры. Нагнетание перегретого водяного пара из нагнетательных отверстий направляют так, чтобы оно было параллельным или ориентированным вверх относительно плоскости, которая перпендикулярна оси корпуса реакционной камеры и включает нагнетательные отверстия, и чтобы угол наклона θ между направлением нагнетания и нормалью на плоскости к наружной стенке реакционной камеры составлял от 20° до 60°. Изобретение также касается реакционной камеры и установки обработки в условиях термического крекинга минерального масла. Технический результат - улучшение диспергирования перегретого водяного пара внутри реакционной камеры, при этом может быть получен пек более однородного и более высокого качества. 3 н.п. ф-лы, 1 табл., 14 ил.

1. Способ обработки тяжелого минерального масла в условиях термического крекинга, содержащий этапы, на которых: осуществляют нагнетание перегретого водяного пара с температурой от 400 до 700°С из донной секции реакционной камеры в тяжелое минеральное масло, нагретое в нагревательной печи до температуры 450°С или выше и после этого введенное в реакционную камеру, по меньшей мере, корпус которой имеет цилиндрическую форму; приводят перегретый водяной пар в непосредственный контакт с тяжелым минеральным маслом, подвергаемым термическому крекингу с образованием масляной фракции и пека; и непрерывно выводят масляную фракцию из верха реакционной камеры вместе с перегретым водяным паром и удаляют пек из реакционной камеры единой выгрузкой после завершения термического крекинга, в котором:

при нагнетании перегретого водяного пара из донной секции реакционной камеры нагнетание проводят через одно или два или более нагнетательных отверстий, которые размещены в донной секции реакционной камеры и открыты внутрь реакционной камеры так, что перегретый водяной пар образует циркуляционный поток вокруг центральной оси корпуса внутри реакционной камеры; и

нагнетание перегретого водяного пара из нагнетательных отверстий направляют так, чтобы оно было параллельным или ориентированным вверх относительно плоскости, которая перпендикулярна оси корпуса реакционной камеры и включает нагнетательные отверстия, и чтобы угол наклона θ между направлением нагнетания и нормалью на плоскости к наружной стенке реакционной камеры составлял от 20 до 60°.

2. Реакционная камера, используемая в способе обработки тяжелого минерального масла в условиях термического крекинга, содержащем: нагнетание перегретого водяного пара с температурой от 400 до 700°С из донной секции реакционной камеры в тяжелое минеральное масло, нагретое в нагревательной печи до температуры 450°С или выше и после этого введенное в реакционную камеру, по меньшей мере, корпус которой имеет цилиндрическую форму; приведение перегретого водяного пара в непосредственный контакт с тяжелым минеральным маслом, подвергаемым термическому крекингу с образованием масляной фракции и пека; и выведение масляной фракции непрерывно из верха реакционной камеры вместе с перегретым водяным паром и удаление пека из реакционной камеры единой выгрузкой после завершения термического крекинга, содержащая

устройство нагнетания водяного пара, с помощью которого при нагнетании перегретого водяного пара из донной секции реакционной камеры нагнетание проводится так, что перегретый водяной пар образует циркуляционный поток вокруг центральной оси корпуса внутри реакционной камеры, в которой:

устройство нагнетания водяного пара содержит устройство нагнетания перегретого водяного пара внутрь реакционной камеры из одной или двух или более трубчатых нагнетательных фурм, которые размещены в донной секции реакционной камеры и открыты внутрь реакционной камеры через нагнетательные отверстия; и

нагнетательные фурмы направлены так, чтобы быть параллельными или приподнятыми вверх относительно плоскости, которая перпендикулярна оси корпуса реакционной камеры и включает нагнетательные отверстия, и

чтобы угол наклона θ между направлением нагнетания и нормалью на плоскости к наружной стенке реакционной камеры составлял от 20 до 60°.

3. Установка обработки в условиях термического крекинга, оснащенная нагревательной печью для нагревания тяжелого минерального масла до температуры 450°С или выше и реакционной камерой для нагнетания перегретого водяного пара с температурой от 400 до 700°С из донной секции реакционной камеры в тяжелое минеральное масло, нагретое и после этого введенное в реакционную камеру, и приведения перегретого водяного пара в непосредственный контакт с тяжелым минеральным маслом, подвергаемым термическому крекингу с образованием масляной фракции и пека, в которой

реакционная камера содержит реакционную камеру для термического крекинга тяжелого минерального масла по п.2.

| GB 1557809 А, 12.10.1979 | |||

| WO 8400035 А1, 05.01.1984 | |||

| JP 52047007 А, 14.04.1977 | |||

| Способ термического крекинга тяжелых масел и устройство для его осуществления | 1976 |

|

SU895293A3 |

| Устройство для удаления кокса из реактора | 1978 |

|

SU904531A3 |

Авторы

Даты

2012-01-27—Публикация

2007-09-27—Подача