Изобретение относится к строительным материалам, которые применяются для 3D-аддитивных строительных технологий трехмерной печати (3D-печать).

Применение классических цементных смесей для 3D-печати затруднено в связи с тем, что традиционные смеси по своим параметрам не адаптированы к режимам 3D-печати по реологическим характеристикам, а именно, не обладают пластичностью, необходимой для экструзии, формоустойчивостью, обеспечивающей восприятие нагрузки при послойной печати без опалубки, имеют поздние сроки схватывания, замедленное твердение.

Известен материал для строительной 3D-печати состоящий из следующих компонентов и частей по массе: цемент - 100, активные добавки - 0-80, суперпластификатор - 0,01-5, ускоритель твердения - 0,01-10, коагулянт - 0,01-5, наполнители - 0,1-25, связующее - 0-5, воздухововлекающая добавка - 0-1, пластификатор 0,01-25, гидрофобизатор - 0-5, эфир крахмала - 0-2, волокно - 0,01-0,5, наполнитель пороршкообразный - 0-150, мелкий заполнитель - 50-300, крупный заполнитель (гравий или галька) - 0-400 /Патент, CN, 3D printing cement-based material and preparation method thereof 104891891, опубл. 09.15.2015/. Недостатком данного технического решения является то, что смесь не удовлетворяет требуемым реологическим характеристикам для строительной 3D-печати, а именно, имеет быструю потерю пластичности, что негативно сказывается на процессе экструзии при печати. Кроме того, использование большого количества различных компонентов значительно усложняет технологию изготовления и увеличивает стоимость композиционного материала.

Известен композиционный материал для строительной 3D-печати полученный из следующих сырьевых компонентов в процентном соотношении по массе: цемент - 33%-40%, неорганичесний порошок - 0%-8%, песок - 32%-38%, полимерное связующее - 2,5%-3%, составной коагулянт - 0,2%-1% (ускоритель: карбонат лития - 0,05%-0,01%; замедлители: тетраборат натрия - 0,05%-0,35%, глюконат натрия - 0%-0,05%), стабилизатор - 1%-2%, тиксотропный агент - 0,5%-1,5%, суперпластификатор - 0,1%-0,5% и вода затворения - 16,7%-20% /Патент, CN, Cement-based composite material used for 3D printing technology as well as preparation method and application thereof 104310918, опубл. 28.01.2015/. Отсутствие данных о реологических характеристиках смеси не позволяет сделать вывод о ее пригодности к трехмерной строительной печати. Не определены наиболее характерные свойства, предъявляемые к смесям при 3D-печати: пластичность, отвечающая за нормальную экструзию смеси, и устойчивость к восприятию нагрузки при послойной печати конструкции без опалубки.

Аналогом заявленного изобретения является двухкомпонентный композиционный материал на основе цемента /Патент, CN, Bi-component cement based composite material for 3D printing as well as preparation method and application thereof 105384416, опубл. 09.03.2016/. Материал получен путем смешивания двух компонентов в отношении 10 (15):1. Состав первого компонента: цемент - 34%-40%, неорганический порошок - 0%-6%, песок - 40%-44%, полимерное связующее - 2,5%-3%, замедлитель - 0,3%-1%, суперпластификатор - 5%-15%, стабилизатор объема - 1%-2%, пеногаситель - 0,05%-0,1%, вода затворения - 12%-13,4%. Состав второго компонента: ускоритель цемента - 2%-3%, тиксотропный агент - 3%-4%, пеногаситель - 1%-1,5%, вода затворения - 91,5%-94%.

Недостатком данного технического решения является то, что каждый компонент материала имеет ограниченный срок сохранения свойств, которые влияют на структуру получаемого материала, а время начала схватывания смеси менее 15 минут, во всех примерах, приведенных в патенте, что негативно отразится на прочности сцепления слоев композита. Также, отсутствие требований к реологическим свойствам смеси не позволяет судить о возможности ее применения для 3D печати.

Наиболее близким к предлагаемому изобретению, принятым за прототип является модифицированный полимерцементный композиционный материал для 3D-печати / Патент, RU 2661970 С1, Модифицированный полимерциментный композиционный материал для 3D печати. Кл. С04В 28/04, С04В 14/02, С04В 22/08, С04В 26/00, С04В 111/20, публ. 23.07.2018/. Состав композиционного материала в следующих массовых соотношениях, %: портландцемент - 24,37-34,16, поливинилацетатная дисперсия - 2,44-2,56, песок - 50,74-61,38, жидкое стекло - 1,70-2,44, фиброволокно полипропиленовое - 0,02-0,03, флороглюцинфурфурольный модификатор - 0,05-0,07, вода - остальное. Недостатком технического решения является невысокая прочность на сжатие в возрасте 28 суток и низкая прочность на растяжение, во всех представленных составах прочность на сжатие не превышаем 27,4 МПа, прочность на растяжение менее 1,3 МПа. Также в патенте отсутствуют данные оценки критериальных для строительной 3D-печати реологических свойств свежей смеси: пластичности и формоустойчивости.

Технический результат заявляемого изобретения направлен на повышение универсальности и расширение области применения 3D-аддитивных строительных технологий за счет получения смеси на основе цемента, состоящей из твердой и жидкой фаз, с требуемыми технологическими параметрами для процесса печати и физико-механическими свойствами материала. К технологическим параметрам смеси относятся ее реологические характеристики: пластичность, обеспечивающая экструзию; формоустойчивость, обеспечивающая послойную укладку смеси без деформирования слоя при его последующем нагружении; сроки схватывания. К физико-механическим свойствам материала относятся: прочность на сжатие, прочность на растяжение при изгибе, водопоглощение, прочность сцепления слоев композита.

Сопоставительный анализ с прототипом показывает, что заявляемая двухфазная смесь на основе цемента для строительной 3D печати включающая портландцемент, песок и фиброволокно, отличается тем, что для ее получения используется две фазы: фаза 1 - твердая, смесь из сухих компонентов, и фаза 2 - жидкая, водный раствор, в отношении 7,4-7,6:1. Смесь из сухих компонентов (фаза 1): портландцемент ЦЕМ I 42,5 Н, песок с модулем крупности Мк≤1,25, метакаолин с содержанием SiO2 не менее 53% и Al2O3 не менее 47%, полипропиленовая фибра длиной 12 мм. Массовые соотношения компонентов: портландцемент - 43,4-44,2%, песок - 54,8-55,3%, метакаолин - 0,8-1,0%, полипропиленовая фибра - 0,20-0,30%. Водный раствор (фаза 2): вода и суперпластификатор на основе поликарбоксилатных эфиров, массовые соотношения компонентов: вода - 96,4-97,0%, суперпластификатор - 3,0-3,6%. Таким образом, заявляемое решение соответствует критерию изобретения «новизна».

Состав двухфазной смеси может быть использован для получения инновационных материалов для печати строительных объектов с помощью 3D-аддитивных технологий.

Сравнение заявляемого решения не только с прототипом, но и другими известными техническими решениями в данной области техники не выявило наличие в них признаков, совпадающих с предлагаемым техническим решением, или признаков, влияющих на достижение требуемого технического результата. Это дает возможность сделать вывод о соответствии изобретения критерию «изобретательский уровень».

Характеристики исходных компонентов:

1. Портландцемент ЦЕМ I 42,5 Н (марка М500) по ГОСТ 31108-2016 «Цементы общестроительные. Технические условия». Минералогический состав: C3S - 62%, C2S - 13%, С3А - 7,5%, C4AF - 11,5%;

2. Песок с модулем крупности Мк≤1,25 по ГОСТ 8736-2014 «Песок для строительных работ. Технические условния».;

3. Метакаолин с содержанием SiO2 не менее 53% и Al2O3 не менее 47%;

4. Полипропиленовая фибра для бетона и строительного раствора, произведенная в соответствии со стандартом ISO 9001:2008 и удовлетворяет европейскому стандарту EN 14889-2:2008. Длина волокна 12 мм, диаметр 22-34 микрона, плотность 0,91 кг/дм3, предел прочности 300-400 Н/мм2;

5. Суперпластификатор на основе поликарбоксилатных эфиров. Плотность 1,055-1,065 кг/дм3, рН=4,0 - 5,5;

6. Вода - соответствует ГОСТ 23732-79 «Вода для бетонов и растворов. Технические условия».

Технология получения двухфазной смеси для строительной 3D-печати.

На первом этапе получают фазу 1, которая состоит из сухих компонентов: портландцемент ЦЕМ I 42,5 Н, песок с модулем крупности Мк≤1,25, метакаолин с содержанием SiO2 не менее 53% и Al2O3 не менее 47%, полипропиленовая фибра длиной 12 мм. Массовые соотношения компонентов: портландцемент - 43,4-44,2%, песок - 54,8-55,3%, метакаолин - 0,8-1,0%, полипропиленовая фибра - 0,20-0,30%. Компоненты твердой фазы загружают в смеситель и перемешивают их в течении 4-5 минут до равномерного распределения всех составляющих в объеме смеси.

Второй этап заключается в получении жидкой фазы 2, водного раствора, состоящей из воды - 96,4-97,0%, суперпластификатора на основе поликарбоксилатных эфиров - 3,0-3,6%. Суперпластификатор вводится в воду при интенсивном перемешивании.

Далее готовят двухфазную цементную смесь для строительной 3D-печати следующим образом: в готовую твердую фазу 1 вводится жидкая фаза 2 в отношении 7,4-7,6:1 и смесь интенсивно перемешивают в течении 3-5 минут до получения однородной массы.

Для оценки пластичности и способности к экструзии вязко-пластичной смеси определялся предел текучести при сдавливании непосредственно после ее изготовления. Для этого производился сдавливающий тест с постоянной скоростью деформирования 5 мм/с, так как при данной скорости проведения испытаний наиболее адекватно моделируется поведение системы в процессе экструзии /Toutou Z., Roussel N., Lanos, С. The squeezing test: A tool to identify firm cement-based material's rheological behaviour and evaluate their extrusion ability // Cement and Concrete Research. - 2005. - No 35(10). - P. 1891-1899./.

Для оценки формоустойчивости непосредственно после изготовления смеси определялись следующие характеристики:

- структурная прочность, характеризующая способность вязко-пластичной смеси воспринимать нагрузку без деформирования напечатанного слоя,

- пластическая прочность, характеризующая способность вязкопластичной смеси воспринимать нагрузку без трещинообразования;

- относительная деформация слоя вязко-пластичной смеси до начала образования трещин.

Для оценки характеристик формоустойчивости производился сдавливающий тест при постоянной скорости нагружения 0,5 Н/с (соответствует скорости при печати строительных объектов промышленно производимыми принтерами), что моделирует воздействие нагрузки от вышележащих слоев на первоначально уложенные слои / Славчева Г.С., Шведова М.А., Бабенко Д.С., Анализ и критериальная оценка реологического поведения смесей для строительной 3D-печати // Строительные материалы. - 2018. - №12. - С. 30-35./.

Для определения физико-механических свойств композиционного материала для строительной 3D-печати на основе цементной смеси готовят образцы в форме куба с длиной ребер 70×70×70 мм и в форме призм квадратного сечения 70×70×280 мм и проводят испытания на сжатие и растяжение согласно ГОСТ 10180-2012, определение плотности и водопоглощения согласно ГОСТ 12730.3-78.

Для определения прочности сцепления слоев свежеуложенной смеси из вязко-пластичной смеси изготавливались две серии образцов размером 140×70×20 мм. Изготовление образцов производилось в два этапа, вначале изготавливались образцы размером 70×70×20 мм, которые соединялись в единый образец с размерами 140×70×20 мм через 5 минут для первой серии, и через 15 минут для второй серии. Образцы двух серий после 28 суток твердения испытывались на трехточечный изгиб, нагрузка прикладывалась по шву сцепления образцов. Формирование шва между двумя свежими поверхностями, наиболее достоверно позволяет оценить связь слоев при печати, в отличие от стандартных методик, определяющих прочность адгезионного шва, в которых вязко-пластичную смесь укладывают на затвердевший образец, что не соответствует условиям 3D-печати.

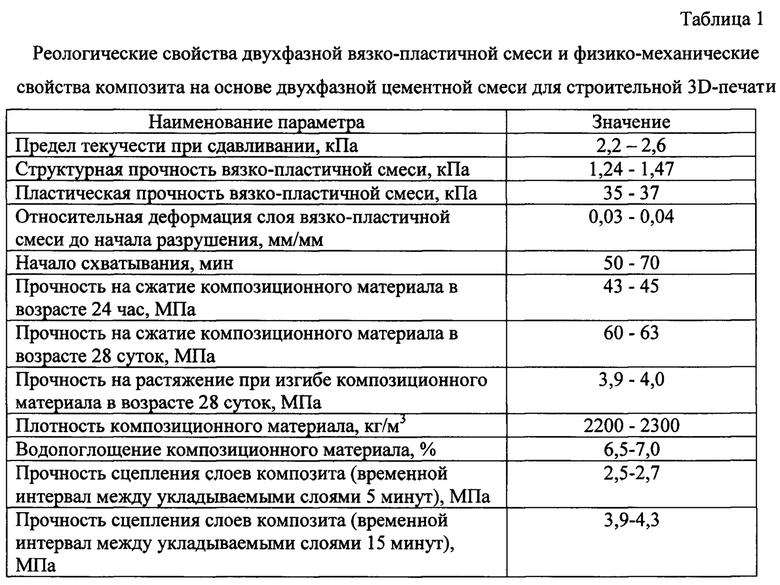

Свойства двухфазной вязко-пластичной смеси и физико-механические свойства композита на основе двухфазной смеси для строительной 3D-печати представлены в табл. 1.

Основным параметром, влияющим на критериальные для процесса строительной 3D-печати реологические характеристики вязко-пластичной смеси, является отношение твердой и жидкой фаз в смеси. Технологически необходимая пластичность, агрегативная устойчивость и структурная прочность смесей достигается путем оптимизации соотношения фаз.

Применение песка в качестве наполнителя позволяет влиять на вязко-пластические свойства смеси и ее структурную прочность, за счет изменения пространственной упаковки частиц твердой фазы. Двухфазная цементная смесь обладает способностью к вязко-пластическому теченению без разрушения структуры при экструзии и достаточной структурной прочностью, обеспечивающей формоустойчивость при оптимизированном содержании песка.

Введение метакаолина позволяет регулировать структурно-механические свойства цементной системы за счет сходного кристаллохимического строения. В силу развитой и активной поверхности метакаолин проявляет способность к формированию полимолекулярных слоев адсорбированной воды на поверхности, что способствует повышению агрегативной устойчивости и структурной прочности цементной системы. Одновременно снижение взаимодействия частиц цемента за счет наличия в межзерновом объеме частиц, покрытых полимолекулярными слоями адсорбированной воды, способствует повышению пластичности системы при оптимизированном содержании метакаолина.

Полипропиленовая фибра длиной 12 мм повышает устойчивость к трещинообразованию, увеличивает прочность на растяжение при изгибе.

Введение суперпластификатора на основе поликарбоксилатных эфиров в оптимальной концентрации является фактором изменения свойств жидкой фазы и позволяет эффективно регулировать пластичность, структурную и пластическую прочность смеси.

Достижение требуемого технического результата при осуществлении изобретения состоит в том, что две фазы, входящие в состав смеси на основе цемента для 3D-печати заданы в определенном отношении, при заданных процентных соотношениях компонентов в этих фазах, при взаимодействии обеспечивающих пластичность, влияющую на экструзию, формоустойчивость, необходимую для послойной укладки смеси без деформирования слоя при его последующем нагружении, определенные сроки схватывания, необходимые исходя из технологии послойной трехмерной печати, прочность на сжатие, прочность на растяжение материала при изгибе, водопоглощение, прочность сцепления слоев композита.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухфазная смесь на основе цемента для композитов в технологии строительной 3D-печати | 2019 |

|

RU2729283C1 |

| Двухфазная смесь на основе цемента для композитов в технологии строительной 3D-печати | 2019 |

|

RU2729086C1 |

| Двухфазная смесь на основе цемента для композитов в технологии строительной 3D-печати | 2019 |

|

RU2729220C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО КОМПОЗИТА ЗАДАННОЙ КОЛОРИСТИКИ В ТЕХНОЛОГИИ СТРОИТЕЛЬНОЙ 3D-ПЕЧАТИ И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2020 |

|

RU2762841C1 |

| Наномодифицированный цементный композит для строительной 3D-печати | 2021 |

|

RU2767643C1 |

| Декоративный бетон повышенной физико-климатической стойкости для строительной 3D-печати | 2021 |

|

RU2767641C1 |

| Двухфазная смесь на основе белого цемента для получения декоративного композита в технологии строительной 3D-печати | 2021 |

|

RU2771801C1 |

| Двухфазная смесь на основе белого цемента для получения декоративного композита в технологии строительной 3D-печати | 2021 |

|

RU2767805C1 |

| Гипсоцементно-пуццолановая строительная смесь для 3D-печати | 2023 |

|

RU2820797C1 |

| Гипсоцементно-пуццолановая сырьевая смесь для аддитивного строительного производства | 2023 |

|

RU2820798C1 |

Изобретение относится к строительным материалам, которые адаптированы к режимам строительной 3D-печати. Изобретение содержит двухфазную смесь на основе цемента для композитов в технологии строительной 3D-печати. Двухфазная смесь содержит две фазы: твердую (фаза 1) - смесь из сухих компонентов и жидкую (фаза 2) - водный раствор. Соотношение двух фаз равно 7,4-7,6:1. Фаза 1 включает портландцемент ЦЕМ I 42,5 Н, песок с модулем крупности Мк≤1,25, метакаолин с содержанием SiO2 не менее 53% и Al2O3 не менее 47%, полипропиленовую фибру длиной 12 мм. Компоненты твердой фазы находятся в массовом соотношении, %: портландцемент 43,4-44,2; песок 54,8-55,3; метакаолин 0,8-1,0; полипропиленовая фибра 0,2-0,3. Фаза 2 содержит воду и суперпластификатор на основе поликарбоксилатных эфиров. Массовые соотношения компонентов жидкой фазы составляют, %: суперпластификатор 3,0-3,6; вода 96,4-97,0. Технический результат - повышаются пластичность, формоустойчивость, прочность на сжатие, прочность на растяжение при изгибе, прочность сцепления слоев композита. 1 табл.

Двухфазная смесь на основе цемента для композитов в технологии строительной 3D-печати, включающая портландцемент, песок, суперпластификатор, отличающаяся тем, что содержит две фазы, твердую (фаза 1) - смесь из сухих компонентов и жидкую (фаза 2) - водный раствор, в отношении 7,4-7,6:1;

фаза 1: портландцемент ЦЕМ I 42,5 Н, песок с модулем крупности Мк≤1,25, метакаолин с содержанием SiO2 не менее 53% и Al2O3 не менее 47%, полипропиленовая фибра длиной 12 мм в следующем массовом соотношении компонентов твердой фазы, %:

фаза 2: вода и суперпластификатор на основе поликарбоксилатных эфиров, массовые соотношения компонентов жидкой фазы, %:

| МОДИФИЦИРОВАННЫЙ ПОЛИМЕРЦЕМЕНТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ 3D ПЕЧАТИ | 2017 |

|

RU2661970C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2018 |

|

RU2688708C1 |

| CN 105384416 A, 09.03.2016 | |||

| CN 104891891 А, 09.09.2015 | |||

| US 2014252672 A1, 11.09.2014. | |||

Авторы

Даты

2020-08-04—Публикация

2019-10-21—Подача