ОБЛАСТЬ ТЕХНИКИ

Настоящая группа изобретений относится к области металлургии, а именно к способам получения теплоизолирующих смесей и составам, используемым при непрерывной разливке стали.

УРОВЕНЬ ТЕХНИКИ

Известен способ получения теплоизолирующей смеси (патент РФ на изобретение №2317176, опубл. 20.02.2008). Изобретение относится к области металлургии, в частности к производству теплоизолирующих смесей, применяемых для утепления поверхности жидких расплавов. Теплоизолирующая смесь содержит органическую составляющую - смесь лузги зерновых культур – 60-70 мас.% и минеральную составляющую. Органическую составляющую перемешивают в герметичном смесителе-реакторе при увлажнении паром или водным туманом. Затем в смеситель - реактор подают 10-15 мас.% извести и перемешивают 15 минут. Образующийся при реакции с водой гидрокарбонат кальция оседает на поверхности частиц органической составляющей и проникает в их поры. В результате замедляется скорость горения теплоизолирующей смеси в зоне контакта с жидким расплавом. При повышении температуры в реакционной зоне до 100°С и более и возникновении избыточного давления добавляют 10 мас.% извести, 1,5-2,5 мас.% боксита, 10-11 мас.% кремнезема и перемешивают в течение 20 минут.

Данный способ позволяет получить в смеси более 20% гидрокарбоната кальция, который над расплавом при температуре 600°С разлагается на известь, атомарный кислород и водород, при этом последний интенсивно растворяется в расплавленном металле, а при кристаллизации приводит к водородному охрупчиванию слитка, что не позволяет использовать данную смесь при непрерывной разливке.

Наиболее близким к заявляемому изобретению является широко известный способ получения теплоизолирующих смесей, включающий предварительную сушку компонентов, весовую дозировку компонентов перед загрузкой в смеситель, смешивание в ленточном смесителе кратного действия, фасовку (ООО «НПКП СОЛОВТИН» -производство теплоизолирующих и шлакообразующих смесей для современных МНЛЗ: Шмелько С.В., Шостак С.В. и др.//Материалы конференции - «50 лет МНЛЗ в Украине», 2010 г. - Украинская ассоциация сталеплавильщиков//). Данные теплоизолирующие смеси содержат оксид кальция 30-60 мас.%, оксид кремния 10-60 мас.%, оксид алюминия 10-35 мас.%.

Недостатком данного способа является низкая адгезия сухих компонентов, повышенное пылевыделение в процессе их использования, повышенный расход тепла на сушку. Дискретное перемешивание приводит к дополнительному измельчению компонентов и, как следствие, происходит повышение плотности смеси на 25-40%. Предлагаемая смесь при контакте с расплавом образует жидкий шлак, что приводит к снижению эффективности теплоизоляции.

РАСКРЫТИЕ ГРУППЫ ИЗОБРЕТЕНИЙ

Задачей настоящей группы изобретений является устранение недостатков известного уровня техники, повышение эффективности теплоизоляции и снижение стоимости теплоизоляционных смесей.

Технический результат заявленной группы изобретений заключается в повышении адгезии компонентов, снижении пылевыделения при применении смеси, исключение измельчения в процессе перемешивания компонентов, исключение образования жидкого шлака в составе смеси при контакте с расплавом, и, как следствие, получение теплоизолирующей смеси, обладающей повышенными технологическими и теплоизоляционными свойствами.

Технический результат достигается за счет состава теплоизолирующей смеси, содержащей следующие компоненты: биокремнезем, микрокремнезем и минеральную составляющую, при этом минеральная составляющая представляет собой мелкодисперсный известняк, при следующем соотношении компонентов смеси в мас.%: биокремнезем (БК) – 35-75, известняк (карбонат кальция) – 5-10, микрокремнезем (МК)– остальное.

При этом фракция известняка составляет 0,1-0,5 мм.

При этом компоненты смеси увлажняют 1-2%-ым водным раствором карбоксиметилцеллюлозы (КМЦ) до влажности 1-2%. Так как вода при сушке испаряется из раствора, а карбоксиметилцеллюлоза остается в смеси, то теплоизолирующая смесь дополнительно содержит карбоксиметилцеллюлозу в количестве 0,01–0,02 мас.%.

Кроме того, заявленный технический результат достигается за счет способа получения теплоизолирующей смеси, который включает следующие этапы: сушка компонентов; дозировка компонентов; смешивание минеральной составляющей с биокремнеземом и микрокремнеземом, при этом дозировку компонентов производят шнековыми дозаторами на загрузочном транспортере, смешивание производят непрерывно в барабанной печи при одновременной сушке, при этом в качестве минеральной составляющей используют мелкодисперсный известняк. При подаче компонентов на загрузочный транспортер их увлажняют 1-2%-ым водным раствором карбоксиметилцеллюлозы до влажности 1-2%.

Таким образом, дозировка компонентов на загрузочном транспортере шнековыми дозаторами улучшает равномерность смешивания, а увлажнение компонентов 1-2%-ым водным раствором карбоксиметилцеллюлозы до влажности 1-2% усиливает адгезию компонентов смеси и уменьшает пылевыделение.

Непрерывное перемешивание компонентов в барабанной печи исключает их измельчение, пылевидные фракции за счет увлажнения прилипают к крупным фракциям, а последующее тепловое воздействие завершает процесс схватывания, что уменьшает пылевыделение в процессе использования смеси.

Теплоизолирующая смесь содержит в составе биокремнезем, микрокремнезем и известняк фракцию 0,1-0,5 мм, что увеличивает ее технологические свойства за счет снижения теплопроводности, снижения запыленности, повышения температуры плавления.

В процессе работы известняк в теплоизолирующей смеси при температуре 800-900 °С разлагается на карбонат кальция и углекислый газ, который образует кипящий слой, вспучивает смесь и повышает теплоизолирующие свойства смеси.

ОСУЩЕСТВЛЕНИЕ ГРУППЫ ИЗОБРЕТЕНИЙ

Получение теплоизолирующей смеси в одном из вариантов осуществления изобретения.

Теплоизолирующую смесь производят на линии, в состав которой входят три шнековых дозатора с частотными регуляторами, емкость с форсункой для распыления жидкости, загрузочный транспортер, барабанная печь (сушилка С-1) с газовой горелкой, приемный транспортер для подачи смеси на фасовочный полуавтомат.

Для проведения испытаний дозатор для подачи биокремнезема настраивали на расход 450 кг/час, дозатор для известняка настраивают на расход 50 кг/час, дозатор для подачи микрокремнезема настраивали на расход 500 кг/час. В сто литровых емкостях готовили водные растворы карбоксиметилцеллюлозы с концентрацией: 0,8%; 1,0%; 1,2%; 1,5%; 2,0%; 2,2%. Так как вода при сушке испаряется из раствора, а карбоксиметилцеллюлоза остается в смеси, то теплоизолирующая смесь дополнительно содержит карбоксиметилцеллюлозу в количестве 0,01 – 0,02 мас.%.

При изготовлении опытных партий на выходе смеси из барабанной печи определяли анализатором пыли TSI-8520 запыленность.

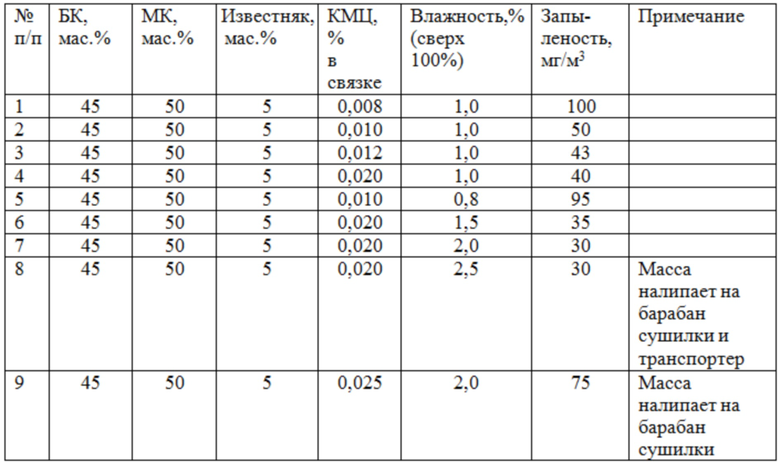

Количество распыляемой жидкости, подаваемой на компоненты, регулировали жидкостными расходомерами. Результаты испытаний приведены в таблице 1.

Таблица 1

Таким образом, было установлено, что увлажнение компонентов водным 1-2%-ым раствором карбоксиметилцеллюлозы до влажности 1-2% усиливает адгезию компонентов смеси до оптимальных значений.

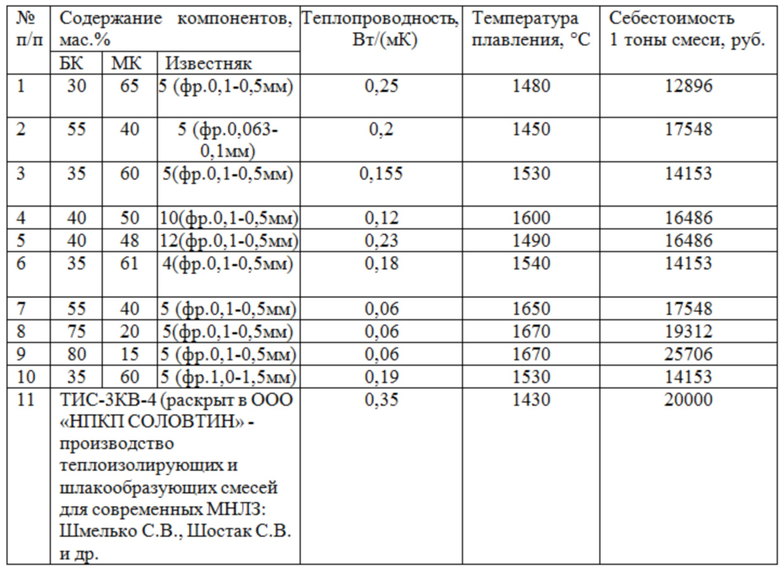

Заявленным в изобретении способом была изготовлена опытная партия теплоизолирующих смесей с различным содержанием (в мас.%) компонентов в смеси. Увлажнение смеси до влажности 1,5% производили водным 1,5%-ым раствором карбоксиметилцеллюлозы. Критериями оценки смеси служили температура плавления, коэффициент теплопроводности и ее себестоимость.

Результаты испытаний приведены в таблице 2.

Таблица 2

Из данных таблицы 2 следует, что качество полученных теплоизолирующих смесей по новой технологии при смешении биокремнезема 35-75 мас.%, мелкодисперсного известняка 5-10 мас.%, микрокремнезема – остальное, выше, чем качество теплоизолирующей смеси, произведенной по технологии, известной из вышеуказанного уровня техники. Количество пылевидной фракции полученных теплоизолирующих смесей снижено в среднем в 2-2,5 раза.

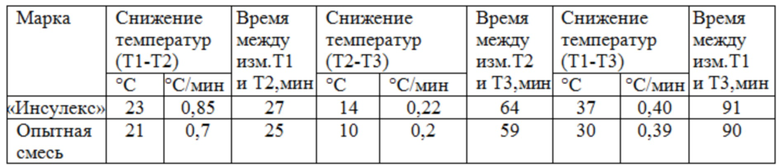

Для испытаний в производственных условиях было изготовлено 20 тонн опытной теплоизолирующей смеси по варианту 7 и были проведены сравнительные испытания со смесью «Инсулекс» (зола рисовой лузги). Для определения эффективности использования опытных смесей производили оценку тепловых потерь металла. Для этого после обработки плавок в установке печь-ковш производили стандартные измерения температуры металла в сталеразливочном ковше (Т1), во время разливки плавок измеряли температуру в промежуточном ковше в начале разливки (Т2) и дополнительно за 3-5 метров до закрытия шиберного затвора (Т3).

Во время испытаний опытной партии теплоизолирующей смеси оценивали так же равномерность покрытия зеркала металла, качество кантуемости сталеразливочного ковша от остатков шлака после окончания разливки, практичность использования материала. Результаты испытаний приведены в таблице 3.

Таблица 3

Скорость снижения температуры металла при использовании опытной смеси от окончания внепечной обработки до окончания разливки составила 0,36 °С/мин, а у смеси «Инсулекс» - 0,4 °С/мин. Расход опытной смеси 1,25 кг/т, а у смеси «Инсулекс» 1,76 кг/т. Влияние опытного материала на изменение химического состава стали не обнаружено. При испытании опытной теплоизолирующей смеси отмечено следующее: запыленность в процессе присадки опытной смеси на поверхность металла не превышает 50 мг/м3, а у смеси «Инсулекс» превышает 350 мг/м3; кантовка сталеразливочного ковша, по окончанию разливки, в шлаковую чашу показала низкую адгезию опытной теплоизолирующей смеси к футеровке. Стоимость предлагаемой теплоизолирующей смеси на 30-50% ниже за счет снижения использования дорогостоящего биокремнезема. Таким образом, теплоизолирующая смесь, изготовленная по предлагаемому способу, при невысокой стоимости обладает повышенными технологическими свойствами и повышенной теплоизоляцией.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ ТЕПЛОИЗОЛИРУЮЩЕЙ СМЕСИ, ГРАНУЛИРОВАННАЯ ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2671786C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ПРОМЕЖУТОЧНОГО КОВША | 2007 |

|

RU2356687C2 |

| ВЯЖУЩЕЕ | 2014 |

|

RU2562621C1 |

| СОСТАВ ДЛЯ ТЕПЛОИЗОЛЯЦИИ РАСПЛАВА МЕТАЛЛА И СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВА | 2017 |

|

RU2661981C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2014 |

|

RU2566229C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2228309C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2235699C2 |

| БЕТОННАЯ МАССА | 2011 |

|

RU2462435C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2445288C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОНОВ, СТРОИТЕЛЬНЫХ РАСТВОРОВ И ЦЕМЕНТНЫХ КОМПОЗИТОВ (ВАРИАНТЫ) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2467968C1 |

Группа изобретений относится к области металлургии, а именно к способам получения теплоизолирующих смесей и составам, используемым при непрерывной разливке стали. Теплоизолирующая смесь содержит, мас. %: биокремнезем 35-75, известняк 5-10, карбоксиметилцеллюлоза 0,01-0,02, микрокремнезем - остальное, при этом фракция известняка составляет 0,1-0,5 мм. Способ получения теплоизолирующей смеси включает сушку биокремнезема и микрокремнезема, их дозировку и смешивание. После сушки биокремнезема и микрокремнезема осуществляют их увлажнение 1-2%-ным водным раствором карбоксиметилцеллюлозы и подачу на загрузочный транспортер, дозировку компонентов производят шнековым дозатором на загрузочном транспортере, последующее смешивание биокремнезема и микрокремнезема с известняком фракцией 0,1-0,5 мм проводят непрерывно в барабанной печи при одновременной сушке. Повышается адгезия компонентов, снижается пылевыделение при применении смеси, исключается измельчение в процессе перемешивания компонентов, исключается образование жидкого шлака в составе смеси при контакте с расплавом. Теплоизолирующая смесь характеризуется высокими технологическими и теплоизоляционными свойствами. 2 н.п. ф-лы, 3 табл.

1. Теплоизолирующая смесь, содержащая биокремнезем и микрокремнезем, отличающаяся тем, что она дополнительно содержит известняк и карбоксиметилцеллюлозу при следующем соотношении компонентов смеси, мас.%:

при этом фракция известняка составляет 0,1-0,5 мм.

2. Способ получения теплоизолирующей смеси по п. 1, включающий сушку биокремнезема и микрокремнезема, их дозировку и смешивание, при этом после сушки биокремнезема и микрокремнезема осуществляют их увлажнение 1-2%-ным водным раствором карбоксиметилцеллюлозы и подачу на загрузочный транспортер, дозировку компонентов производят шнековым дозатором на загрузочном транспортере, последующее смешивание биокремнезема и микрокремнезема с известняком фракцией 0,1-0,5 мм проводят непрерывно в барабанной печи при одновременной сушке.

| ТЕПЛОИЗОЛИРУЮЩАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2014 |

|

RU2566228C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ ТЕРМОРАСШИРЯЮЩАЯСЯ СМЕСЬ | 2011 |

|

RU2464122C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛИРУЮЩЕЙ СМЕСИ | 2006 |

|

RU2317176C2 |

| Машина для изготовления карамельных батонов | 1934 |

|

SU45160A1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ ЖИДКОГО РАСПЛАВА | 2006 |

|

RU2320448C2 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ | 1992 |

|

RU2044594C1 |

Авторы

Даты

2020-08-05—Публикация

2019-07-18—Подача