Изобретение относится к строительным материалам и может быть использовано при производстве керамических строительных материалов, например, для кирпича.

Известна керамическая шихта для изготовления кирпича, содержащая, об. %: древесные опилки с размером частиц до 10 мм 4-8, гранулированный шлак металлургического производства 7-13, отходы производства минераловатных плит 4-8, суглинок и/или глина - остальное (RU №2052417, С04В 33/00, С04В 33/02, опубл. 20.01.1996).

Недостатками указанного состава являются высокие значения во допоглощения.

Известна также керамическая шихта из сырьевой смеси, включающей глину и отощитель - гранулированный шлак, смешанный с отработанным минеральным маслом в соотношении 1:10, полученную смесь добавляют к глине в количестве 20 мас. % (RU №2283194, С09В 3/00, С04В 33/02, С04В 33/132, опубл. 10.09.2006, бюл. №25).

Недостатком указанного состава является также высокое значение водопоглощения.

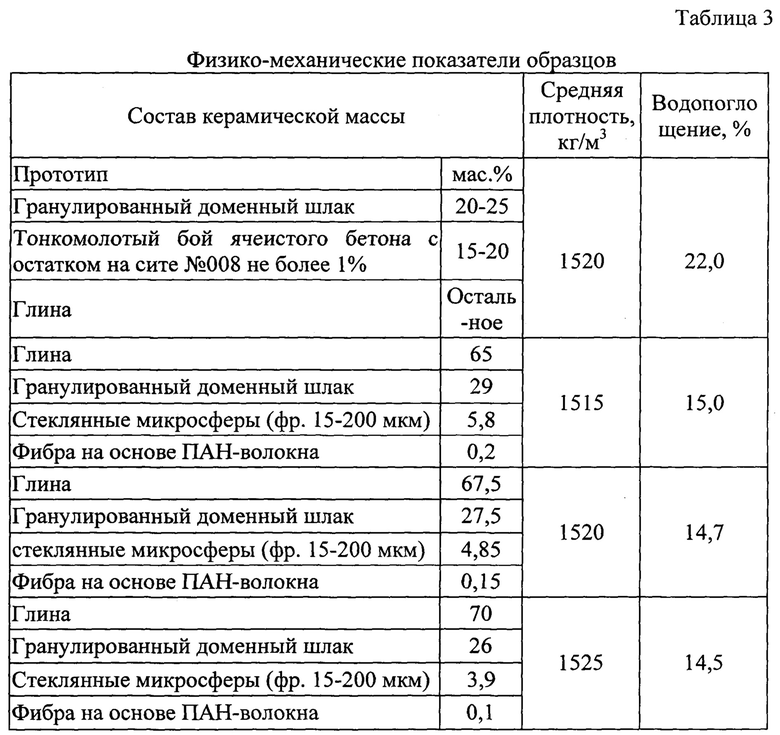

Наиболее близкой к предлагаемому составу является шихта для изготовления керамического кирпича, содержащая глину, гранулированный доменный шлак и тонкомолотый бой ячеистого бетона с остатком на сите №008 не более 1%, при следующем соотношении компонентов, мас. %: тонкомолотый бой ячеистого бетона с остатком на сите №008 не более 1% 15-20; гранулированный доменный шлак 20-25; глина - остальное. (RU №2412131, С04В 33/132, С04В 33/138, опубл. 20.02.2011. Бюл. №5).

Недостатком указанного состава является высокое значение водопоглощения.

Задачей предлагаемого изобретения является снижение водопоглощения кирпича.

Поставленная задача достигается тем, что шихта для изготовления керамического кирпича, содержащая глину, гранулированный доменный шлак и порообразующий компонент, отличающаяся тем, что дополнительно содержит фибру на основе ПАН-волокна, термообработанного при температуре 3000°С, а в качестве порообразующего компонента содержит стеклянные микросферы фракцией 15-200 мкм при следующих соотношениях компонентов, мас. %:

Снижение водопоглощения керамического черепка после обжига определяется совместным присутствием углерода, являющегося сильным восстановителем, и стеклянных микросфер в смеси. В связи с этим более раннее появление жидкой фазы приводит к интенсивному спеканию матрицы и перераспределению мелкопористой структуры кирпича в сторону закрытой пористости с изолированными микропорами, что сказывается на снижении водопоглощения.

Кроме того, применение гранулированного доменного шлака и фибры на основе ПАН волокна, термообработанного при t=3000°С, попутно позволяет решить комплекс вопросов по улучшению качества масс, полуфабриката, оптимизации технологического процесса и, в конечном счете, готовых изделий. В частности, улучшить сушильные свойства сырца, снизить усадку.

Пример конкретного выполнения

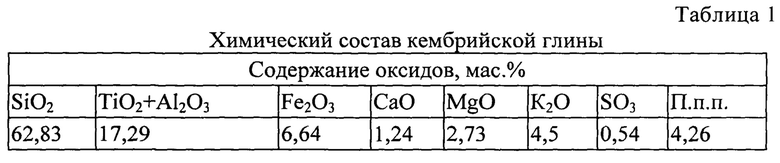

Изделия изготавливаются по общепринятой технологии производства керамического кирпича, пластическим формованием с обжигом при температуре плюс 980°С. В качестве глинистого сырья для керамического кирпича используется легкоплавкая красножгущаяся кембрийская глина месторождения Красный Бор (см. таблицу 1).

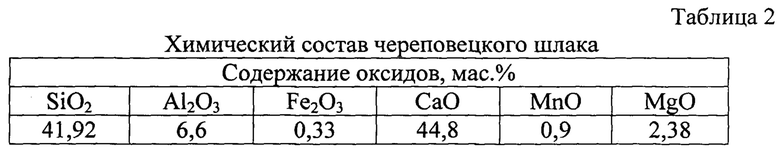

В качестве отощителя используется гранулированный доменный шлак. При выплавке чугуна и стали образуется около тонны гранулированного доменного шлака на каждую тонну металла. При быстром охлаждении (грануляции) в шлаке присутствует стекло, содержание которого достигает 80% по массе и более. В кристаллической составляющей присутствует геленит, монтичеллит, шпинель и другие силикаты, алюминаты и алюмосиликаты Са и Mg. Так, например, череповецкий гранулированный доменный шлак обладает аморфной структурой, содержит 2CaO-SiO2 и небольшое количество соединений железа и марганца. Для исключения попадания в керамическую массу крупных частиц, шлак просеивался на сите №5. Химический состав Череповецкого шлака представлен в таблице 2.

В качестве порообразующего компонента использовались стеклянные микросферы марки МС А 9. Стеклянные микросферы (стеклосферы) представляют собой сферические частицы, наполненные воздухом на основе натриевоборосиликатного стекла, состоящие из отдельных полых частиц сферической формы размером в пределах от 15 до 200 мкм. Производят по ТУ 6-48-108-94. Стеклосферы вырабатывают из натриевоборосиликатного стекла следующего состава масс. %: Na2O - 25.5-28.2; SiO2 - 71.7-73.8; B2O - 3.8-4.4; Al2O3+Fe2O3 не более 0,4. Насыпная масса не более 0,20 г/см3.

Фибру на основе ПАН-волокна, термообработанного при t=3000°C, получают из углеродных волокон из полиакрилонитрила, которые нагревают в воздушной среде до температуры 200-300°С. В ходе такого процесса происходит частичное окисление углеродных волокон. Затем окисленные волокна подвергаются высокотемпературному прогреву до 3000°С, что приводит к карбонизации или графитизации волокон. Окисление в воздушной среде придает волокнам огнестойкость за счет частичного дегидрирования или окисления, межмолекулярного сшивания и других процессов. При этом повышается стойкость волокон к плавлению при прогревании и сдерживается чрезмерное удаление атомов углерода. В процессе карбонизации по мере роста температуры происходит газификация и удаление всех атомов органического полимера за исключением атомов углерода. Образовавшиеся углеродные волокна состоят из фрагментов полициклических ароматических молекул, имеющих плоскую шестиугольную сотовую структуру.

Образцы кирпича, отформованные вручную в формах размером 160×40×40 мм, сушили при температуре плюс 100°С до влажности 4-6% и обжигали при максимальной температуре плюс 980°С в электропечи с выдержкой не менее 1 часа. После обжига определялись следующие показатели образцов: средняя плотность, водопоглощение по ГОСТ 7025-91. Результаты представлены в таблице 3.

Анализ результатов, приведенных в таблице, свидетельствует о том, что введение в состав керамической массы фибры на основе ПАН-волокна, термообработанного при t=3000°C, в сочетании со стеклянными микросферами приводит к более интенсивному образованию жидкой фазы в керамическом кирпиче, что способствует перераспределению пористости в сторону образования изолированных микропор и, соответственно, к снижению водопоглощения по сравнению со значением водопоглощения, достигаемым прототипом. При использовании в качестве отощителя гранулированного доменного шлака и фибры на основе ПАН-волокна, термообработанного при t=3000°С, наблюдается попутный эффект снижения усадки и повышения трещиностойкости образцов при сушке, что приводит к оптимизации технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННАЯ КЕРАМИЧЕСКАЯ СМЕСЬ | 2019 |

|

RU2720340C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2412131C1 |

| КЕРАМИЧЕСКАЯ МАССА СВЕТЛОГО ТОНА ДЛЯ ЛИЦЕВОГО КИРПИЧА | 2010 |

|

RU2433980C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2012 |

|

RU2499780C1 |

| Композиционная керамическая смесь | 2017 |

|

RU2668599C1 |

| КЕРАМИЧЕСКАЯ МАССА СВЕТЛОГО ТОНА ДЛЯ ЛИЦЕВОГО КИРПИЧА | 2023 |

|

RU2810153C1 |

| КЕРАМИЧЕСКАЯ МАССА СВЕТЛОГО ТОНА ДЛЯ ЛИЦЕВОГО КИРПИЧА | 2009 |

|

RU2397153C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2023 |

|

RU2798996C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННОГО МИНЕРАЛЬНОГО МАСЛА | 2005 |

|

RU2283194C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2005 |

|

RU2301210C1 |

Изобретение относится к строительным материалам и может быть использовано при производстве керамических строительных материалов, например для кирпича. Шихта для изготовления керамического кирпича содержит глину, гранулированный доменный шлак, стеклянные микросферы фракцией 15-200 мкм и фибру на основе ПАН-волокна, термообработанного при температуре 3000°С, при следующем соотношении компонентов, мас.%: глина 65-80; гранулированный доменный шлак 16-29; указанные стеклянные микросферы 3,9-5,8; указанная фибра на основе ПАН-волокна 0,1-0,2. Технический результат изобретения - снижение водопоглощения кирпича. 3 табл.

Шихта для изготовления керамического кирпича, содержащая глину, гранулированный доменный шлак и порообразующий компонент, отличающаяся тем, что дополнительно содержит фибру на основе ПАН-волокна, термообработанного при температуре 3000°С, а в качестве порообразующего компонента содержит стеклянные микросферы фракции 15-200 мкм при следующих соотношениях компонентов, мас.%:

| Композиционная керамическая смесь | 2017 |

|

RU2668599C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2412131C1 |

| МАССА ДЛЯ ИЗДЕЛИЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ, ПРЕИМУЩЕСТВЕННО КРУПНОРАЗМЕРНОЙ | 1989 |

|

RU1780276C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2251540C1 |

| US 0008603239 B2, 10.12.2013. | |||

Авторы

Даты

2020-08-07—Публикация

2019-12-19—Подача