Изобретение относится к строительным материалам и может быть использовано при производстве керамических строительных материалов, например, для керамического кирпича.

Известна керамическая масса для получения кирпича следующего состава, мас. %: легкоплавкая глина - 40-60; металлургический шлак от выплавки меди с содержанием FeO 30-35% - 35-48; пирофиллит - 5-12 (RU №2282602, С04В 33/138, опубл. 27.08.2006).

Недостатком указанного состава является относительно низкая прочность при изгибе и высокая температура обжига.

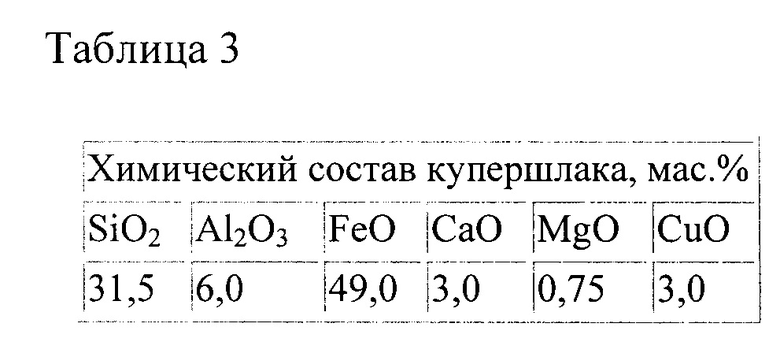

Наиболее близкой к предлагаемому составу является керамическая масса (RU №2494992, С04В 33/138, опубл. 10.10.2013, бюл. №28), включающая легкоплавкую глину и отход медеплавильного производства - купершлак с содержанием, мас. %: SiO2 - 31,5; Al2O3 - 6,0; FeO - 49,0; СаО - 3,0; MgO - 0,75; CuO - 3,0, при следующем соотношении компонентов, мас. %: легкоплавкая глина - 70-80; отход медеплавильного производства - купершлак - 20-30.

Недостатком указанного состава керамической массы является низкий предел прочности при изгибе и большая усадка 8,5-9,0%, что может вызывать деформацию кирпича при обжиге.

Задачей предлагаемого изобретения является повышение предела прочности керамического кирпича при изгибе и снижение усадки.

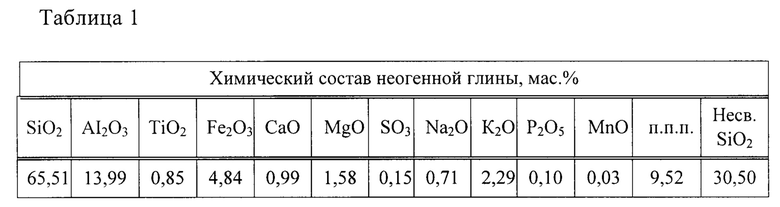

Технический результат достигается тем, что керамическая масса для изготовления керамического кирпича, содержащая легкоплавкую глину, отход медеплавильного производства - купершлак с содержанием оксидов железа и меди не менее 35,0%, дополнительно содержит отсев фельзита с содержанием частиц размером 0,8 мм не менее 90%, и молотый гранулированный доменный шлак с удельной поверхностью не менее 280 м2/кг, в качестве легкоплавкой глины - неогенную глину с содержанием мас. %: SiO2 - 65,51; Al2O3 - 13,99; TiO2 - 0,85, Fe2O3 - 4,84; СаО - 0,99; MgO - 1,58; SO3 - 0,15, Na2O - 0,71, K2O - 2,29, P2O5 - 0,1, MnO - 0,03 при следующем соотношении компонентов, мас. %:

Повышение прочности материала при изгибе определяется присутствием магнетита в фельзите, а также железа и марганца в гранулированном доменном шлаке, что приводит к образованию точечных контактов на границе раздела фаз: глиняная матрица-отощитель (фельзит, молотый гранулированный доменный шлак) и подкрепляется присутствием купершлака, который образует контактные зоны с глиняной матрицей в смеси, что способствует при обжиге появлению новообразований по границе раздела фаз за счет аморфной стеклофазы доменного шлака, тем самым упрочняя керамический черепок. Кроме того, имея повышенное содержание оксидов железа и меди (более 35%), купершлак совместно с гранулированным доменным шлаком интенсифицирует процессы обжига, что приводит к более раннему появление жидкой фазы, и, как следствие, к более интенсивному спеканию матрицы и повышению прочности при изгибе образцов. Присутствие фельзита с размером частиц 0,8 мм не менее 90%>в керамической массе формирует прочный каркас и позволяет снизить усадку.

Пример конкретного выполнения

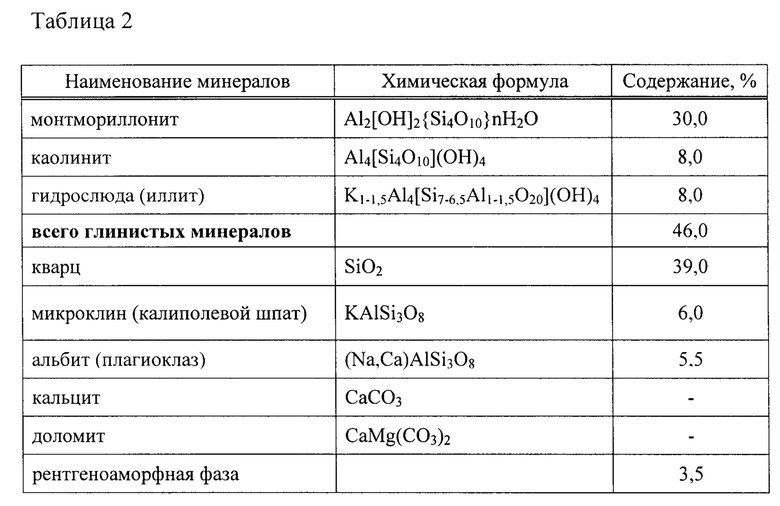

Изделия изготавливаются по общепринятой технологии производства керамического кирпича пластическим формованием с обжигом при температуре плюс 1000-1030°С. В качестве глинистого сырья для керамического кирпича используется легкоплавкая красножгущаяся глина неогена Афонинского месторождения Нижегородской обл. Химический состав глины показан в таблице 1. Минералогический состав неогенной глины показан в таблице 2.

Неогенная глина относится к среднепластичным, среднедисперсным монтмориллонитовым глинам с низким содержанием водорастворимых солей и содержит до 30,5% свободного кварца в пылеватой форме, что сдерживает ее использование за счет высокой чувствительности к сушке.

В качестве отощителя используется отсев щебеночного производства фельзита с содержанием частиц размером 0,8 мм не менее 90%, отход медеплавильного производства - купершлак и молотый гранулированный доменный шлак с удельной поверхностью не менее 280 м2/кг.

Отсев фельзита представляет собой отсев щебеночного производства с содержанием частиц с размером 0,8 мм не менее 90%. Минеральный состав фельзита представлен в основном кварцем (35-40%), плагиоклазом (30-33%), калиевым полевым шпатом (30-33%) и небольшим количеством магнетита (2-3%).

Химический состав купершлака представлен в таблице 3.

Физические параметры купершлака: плотность - 3,0-3,2 т/м3; насыпной вес - 1,7-2,0 т/м3. Результат ситового анализа: проход через сито 0,8-87-90%).

Рентгенофазовый анализ купершлака показал наличие аморфной фазы, гематита, анортита, монтичеллита, кварца и псевдоволластонита.

При выплавке чугуна и стали образуется около тонны гранулированного доменного шлака на каждую тонну металла. При быстром охлаждении (грануляции) в шлаке присутствует стекло, содержание которого достигает 80% по массе и более. Так, например, гранулированный доменный шлак (г. Череповец) обладает аморфной структурой, содержит геленит, монтичеллит, шпинель и другие силикаты, алюминаты и алюмосиликаты кальция, магния, а также небольшое количество соединений железа и марганца. Череповецкий доменный шлак подвергался помолу до удельной поверхности не менее 280 м2/кг.

Образцы кирпича, отформованные вручную в формах размером 160×40×40 мм, сушили при температуре плюс 100°С до влажности 4-6% и обжигали при максимальной температуре плюс 1000-1030°С в электропечи с выдержкой не менее 1 часа. После обжига определялся предел прочности при изгибе по ГОСТ 8462-85 и усадка.

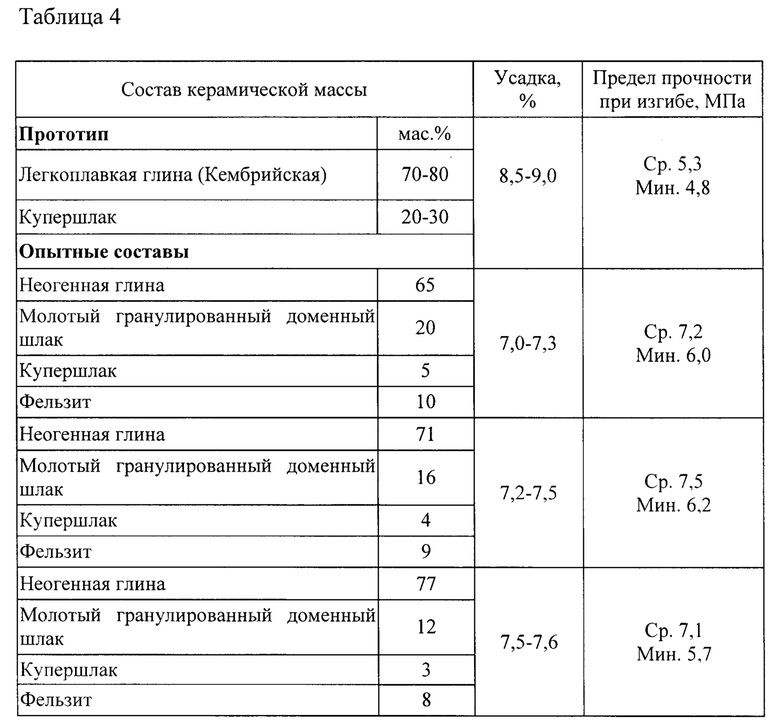

Результаты представлены в таблице 4.

Анализ результатов, приведенных в таблице 4, свидетельствует о том, что введение в состав керамической массы молотого гранулированного доменного шлака, в сочетании с купершлаком и фельзитом, приводит к более интенсивному образованию жидкой фазы в керамическом кирпиче, появлению новообразований по границам раздела фаз. Все это способствует повышению предела прочности при изгибе на 40%, и снижению усадки на 15,6%) по сравнению со значениями, достигаемыми прототипом.

Использование техногенного сырья и неогенной глины способствует утилизации отходов и расширению сырьевой базы при получении керамического кирпича.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2012 |

|

RU2494992C1 |

| КЕРАМИЧЕСКАЯ МАССА СВЕТЛОГО ТОНА ДЛЯ ЛИЦЕВОГО КИРПИЧА | 2023 |

|

RU2810153C1 |

| Термоизоляционная масса | 2023 |

|

RU2823640C1 |

| КЕРАМИЧЕСКАЯ МАССА СВЕТЛОГО ТОНА ДЛЯ ЛИЦЕВОГО КИРПИЧА | 2023 |

|

RU2821631C1 |

| КОМПОЗИЦИОННАЯ КЕРАМИЧЕСКАЯ СМЕСЬ | 2019 |

|

RU2720340C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2259972C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361841C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2281925C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2005 |

|

RU2301210C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2009 |

|

RU2416585C1 |

Изобретение относится к керамическим материалам и составам масс для производства кирпича. Технический результат заключается в повышении предела прочности при изгибе и снижении усадки. Керамическая масса для изготовления керамического кирпича содержит легкоплавкую глину, отход медеплавильного производства - купершлак с содержанием оксидов железа и меди не менее 35,0%, дополнительно содержит отсев фельзита с содержанием частиц размером 0,8 мм не менее 90% и молотый гранулированный доменный шлак с удельной поверхностью не менее 280 м2/кг, в качестве легкоплавкой глины - неогенную глину с содержанием мас.%: SiO2 - 65,51; Al2O3 - 13,99; TiO2 - 0,85, Fe2O3 - 4,84; СаО - 0,99; MgO - 1,58; SO3 - 0,15, Na2O - 0,71, K2O - 2,29, P2O5 - 0,1, MnO - 0,03 при следующих соотношениях компонентов, мас.%: указанная легкоплавкая неогенная глина 65-77, указанный купершлак 3-5, указанный отсев фельзита 8-10, указанный молотый гранулированный доменный шлак 12-20. 4 табл.

Керамическая масса для изготовления керамического кирпича, содержащая легкоплавкую глину, отход медеплавильного производства - купершлак с содержанием оксидов железа и меди не менее 35,0%, отличающаяся тем, что дополнительно содержит отсев фельзита с содержанием частиц размером 0,8 мм не менее 90% и молотый гранулированный доменный шлак с удельной поверхностью не менее 280 м2/кг, в качестве легкоплавкой глины - неогенную глину с содержанием мас.%: SiO2 - 65,51; Al2O3 - 13,99; TiO2 - 0,85, Fe2O3 - 4,84; CaO - 0,99; MgO - 1,58; SO3-0,15, Na2O - 0,71, K2O - 2,29, P2O5 - 0,1, MnO - 0,03 при следующем соотношении компонентов, мас.%:

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2012 |

|

RU2494992C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ КИРПИЧА | 2004 |

|

RU2282602C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЗОЛОКЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ | 2008 |

|

RU2387617C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2281925C1 |

| CN 105541296 B, 29.06.2018. | |||

Авторы

Даты

2023-06-30—Публикация

2023-01-11—Подача