Изобретение относится к промышленности строительных материалов и главным образом к получению жаростойких пенокерамических материалов.

Известен способ приготовления пенокерамических деталей, включающий приготовление шликера, формование и обжиг при 1300°С, причем шликер состоит из 70 мас.ч. шамота, 30 мас.ч. глины, 60% воды и 15% уретановой смолы (Заявка 57-71851, Япония, опубл. 4.05.82 г.).

Недостатком этого способа является относительно невысокая прочность и высокая плотность получаемых изделий.

Наиболее близким по технической сущности и достигаемому результату является способ получения пенокерамики, который предусматривает приготовление шликера из глины, шамота, стекловолокна и вспучивающего (вспенивающего) агента с последующей формовкой изделий, их сушкой и обжигом (Новый керамический материал: керамическая пена. "Ind. ceramigue 1972, №657, р.867-869).

Недостатком этого способа является относительно невысокая прочность пенокерамических изделий и повышенное водопоглощение.

Задачей предлагаемого изделия является получение пенокерамических изделий с пониженным водопоглощением и высокими прочностными показателями.

Поставленная задача решается способом получения пенокерамических изделий, включающим перемешивание тонкоизмельченной глины, заполнителя, фибры, воды и вспенивающего агента, формование изделий, нагревание и обжиг, в котором в качестве фибры используют базальтовое волокно, или асбестовое волокно, или стекловолокно, а в качестве заполнителя - молотое стекло или обожженную при температуре не менее 550°С, предпочтительно 600°С, глину, в качестве вспенивающего агента - отдельно приготовленную пену, дополнительно вводят пластификатор, жидкое стекло, фосфорную кислоту, причем нагревание отформованных изделий при сушке осуществляют при 35-45°С, а обжиг при температуре свыше 940°С, предпочтительно 980°С, при следующем соотношении компонентов смеси, мас.%:

Глина 46-56

Заполнитель 7,8-12,8

Жидкое стекло 0,07-0,77

Указанная фибра 0,39-0,43

Пластификатор 0,13-0,23

Фосфорная кислота 0,13-0,38

Пена 2,6-3,8

Вода остальное

При этом сушку проводят до остаточной влажности изделия 4-7%.

Обожженную глину перед смешиванием компонентов измельчают до размера частиц менее 100 мкм.

В качестве пластификатора используют суперпластификатор С-3 или ЛСТ.

Также формование изделий проводят в формах из гофрированного картона или металлической сетки.

Для формования изделий используют формы, предварительно смазанные смесью керосина и отработанного машинного масла, взятых в массовом соотношении 10:1 соответственно.

Ввод молотого стекла и обожженной глины, измельченной до размеров частиц мене 100 мкм, так как они не являются инертными при тонком измельчении и взаимодействуют при температуре обжига пенокерамических изделий, это обуславливает укрепление межпоровых перегородок и в конечном счете повышение прочностных показателей изделия и снижение водополощения.

Добавка жидкого стекла и фосфорной кислоты способствует закреплению структуры во время сушки изделий, уменьшению усадки, снижению плотности.

В качестве аналога жидкого стекла можно использовать портландцемент и его разновидности или строительный гипс, однако их использование дает меньший технический результат.

В качестве пластификатора, который применяется для снижения пластической прочности глиняной массы, уменьшения общего количества воды, ускорения влагоотдачи глиняной массы во время сушки изделий, можно использовать суперпластификатор С-3 или лигносульфонаты технические (ЛСТ).

Применение в качестве фибры базальтового волокна, и/или асбестового волокна, и/или стекловолокна позволяет уменьшить усадку и повысить трещиностойкость изделий не только при сушке, как это имеет место при использовании стекловолокна, но и при обжиге.

Применение пены при изготовлении керамических изделий обеспечивает получение ячеистой структуры с замкнутыми порами, что улучшает теплозащитные свойства и уменьшается коэффициент теплопроводности. Для получения пены используют алкилсульфат (моющее средство "Прогресс") или другой пенообразователь.

Сушку осуществляют при 35-45°С, так как при большей температуре пена разрушается.

Формование пенокерамических изделий проводят в формах из гофрированного картона или металлической проволочной сетки. При этом для формования используют формы, предварительно смазанные смесью керосина и отработанного машинного масла, взятых в массовом соотношении 10:1 соответственно.

Применение для форм металлической проволочной сетки (ГОСТ 2715-75) и гофрированного картона (ГОСТ 7376-89) способствует процессу диффузии влаги со всех сторон пенокерамического сырца в отличие от металлических форм, что сокращает время сушки, снижает усадку и позволяет получать материал с равномерной пористостью. Кроме того, применение гофрированного картона избавляет от процесса расформовки после сушки пенокерамического сырца, защищает его от механических повреждений при транспортировке, а при обжиге благодаря сгоранию картона создается восстановительная среда, которая способствует укреплению поверхностных слоев готового изделия.

Применение керосина и отработанного масла в соотношении 12:1 или 10:1 для смазки форм не позволяет впитывать влагу картону на начальном этапе сушки, тем самым предотвращая разрушение пены и способствуя стабилизации структуры пенокерамического сырца. По мере испарения керосина процесс диффузии влаги в сырце постепенно усиливается без образования трещин.

Пример.

В смесителе готовят смесь следующего состава, мас.%: глина 51, молотое стекло 10,3, жидкое стекло 0,42, фосфорная кислота 0,26, базальтовое волокно 0,39, ЛСТ 0,18, вода 34,25. Добавляют пену 3,2 и тщательно перемешивают в течение 30-40 секунд. Смесь заливают в формы из гофрированного картона или металлической проволочной сетки, предварительно смазанные смесью керосина и отработанного машинного масла, взятых в соотношении (мас.%) 10:1. Затем высушивают при температуре 40°С в течение 18 ч, а затем обжигают при температуре 960°С в течение 14 ч. Температура обжига зависит от вида применяемой глины и количества молотого стекла. С повышением количества молотого стекла температура обжига понижается. Остаточная влажность образцов после сушки должна составлять 4-7%: при меньшей и большей влажности происходит трещинообразование при обжиге и снижение прочности.

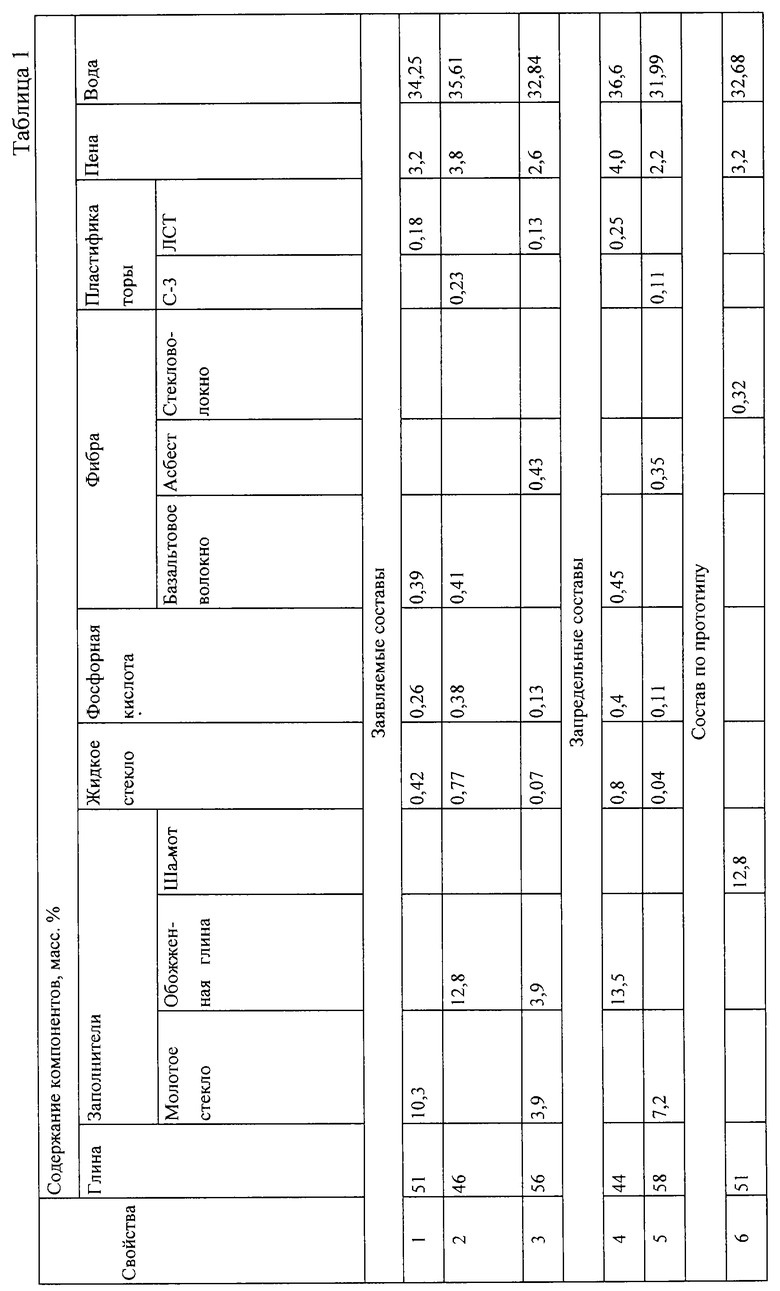

Данные экспериментов по получению пенокерамических изделий представлены в таблицах 1 и 2.

Предел прочности при сжатии образцов, полученных по предлагаемому способу, составляет 3,5-4,8 МПа при плотности 650-780 кг/м3, у наиболее близкого аналога предел прочности при сжатии равен соответственно 4 МПа при плотности 800 кг/м3. Коэффициент конструктивного качества, который представляет собой отношение предела прочности в кгс/см2 к квадрату плотности в т/м3 позволяет сравнить между собой изделия с разной плотностью и прочностью. В заявляемых составах он равен 79,1, 82,8 и 78,9 соответственно, а у наиболее близкого аналога 62,5.

Предлагаемое изобретение может быть промышленно применимо в производстве на любом кирпичном заводе, а получаемые изделия могут использоваться для теплоизоляции при температуре до 800°С. Оно позволяет увеличить одну из основных характеристик пенокерамичесокго изделия, а именно прочность, а также расширить сырьевую базу исходных компонентов для получения пенокерамических изделий и, наряду с этим, утилизировать техногенные отходы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2349563C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОКЕРАМИКИ И ИЗДЕЛИЙ ИЗ НЕЕ | 2010 |

|

RU2469979C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345973C2 |

| Сырьевая смесь, способ изготовления и изделие строительной аэрированной керамики | 2016 |

|

RU2621796C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОКЕРАМИКИ | 2004 |

|

RU2273621C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВСПЕНЕННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2517133C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2011 |

|

RU2483046C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИИ | 2010 |

|

RU2476407C2 |

| Способ получения газокерамических материалов | 2021 |

|

RU2780914C1 |

| Теплоизоляционное огнеупорное изделие | 2016 |

|

RU2643375C1 |

Изобретение относится к промышленности строительных материалов и главным образом к получению жаростойких пенокерамических материалов. Способ получения пенокерамических изделий включает перемешивание тонкомолотой глины, заполнителя, фибры, воды и вспенивающего агента, формование изделий, нагревание и обжиг. В качестве фибры используют базальтовое волокно, или асбестовое волокно, или стекловолокно, а в качестве заполнителя - молотое стекло или обожженную при температуре не менее 550°С, предпочтительно 600°С, глину, в качестве вспенивающего агента - отдельно приготовленную пену. Дополнительно вводят пластификатор, жидкое стекло, фосфорную кислоту. Нагревание отформованных изделий при сушке осуществляют при 35-45°С, а обжиг - при температуре свыше 940°С, предпочтительно при 980°С. Соотношение компонентов смеси составляет, мас.%: глина 46-56, заполнитель 7,8-12,8, жидкое стекло 0,07-0,77, указанная фибра 0,39-0,43, пластификатор 0,13-0,23, фосфорная кислота 0,13-0,38, пена 2,6-3,8, вода - остальное. Технический результат: увеличение прочности, расширение сырьевой базы исходных компонентов для получения пенокерамических изделий и утилизация техногенных отходов. 5 з.п. ф-лы, 2 табл.

Глина 46-56

Заполнитель 7,8-12,8

Жидкое стекло 0,07-0,77

Указанная фибра 0,39- 0,43

Пластификатор 0,13-0,23

Фосфорная кислота 0,13-0,38

Пена 2,6-3,8

Вода Остальное

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2091348C1 |

| Композиция для изготовления звукопоглощающего материала | 1983 |

|

SU1216170A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2057741C1 |

| RU 95118148 A1, 20.12.1997 | |||

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2026844C1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Керамическая пена", Ind | |||

| ceramigue, 1972, №657, p.867-869. | |||

Авторы

Даты

2005-05-10—Публикация

2004-04-20—Подача