Изобретение относится к землеройной технике и может быть использовано при открытой разработке полезных ископаемых.

Известны отвальные и ковшовые землеройные машины для разработки пород. К отвальным относятся бульдозеры и авто-грейдеры; а к ковшовым самоходные и прицепные скреперы (Строительные машины; учебник. Волков Д.П., Крикун В.Я. 2002, с. 239). Использование отвальных машин, в том числе и самой распространенной из них бульдозера при разработке горных пород, имеет низкую эффективность. Еще меньшую эффективность дает применение ковшовых машин типа скреперов. Это объясняется спецификой структуры горных многолетних мерзлых пород, укрепленных ледяными частицами, и их разработка требует предварительной подготовки. В летний период оттаивают слой разрабатываемого полигона, снимают этот слой и снова оттаивают. Толщина оттаянного слоя породы составляет 0,1-0,15 м., что ограничивает производительность указанных выше машин.

Известна машина для разработки горных пород (US патент 3896571, E02F 3/18), содержащая базовую машину, на которой установлены режущие и погрузочные механизмы. Известная машина имеет низкую надежность вследствие сложности конструкции, а также вследствие отсутствия механизма для автоматического регулирования величины прижатия режущих элементов к поверхности разрабатываемой породы. Это может вызвать поломку элементов машины при встрече с мерзлыми участками породы.

Наиболее близкой к заявляемому, по технической сущности и принятая за прототип, является известная машина для разработки горных пород, включающая базовую машину, толкающую раму с гидроприводом подъема и шарнирно установленными на ней посредством гидроцилиндров лемехами, выполненными с возможностью разворота в горизонтальной плоскости и погрузочный механизм (SU а.с. 863777, E02F 3/18). Известная машина обеспечивает срезание оттаянного слоя породы раздвижными лемехами и погрузку ее в транспортное средство погрузочным механизмом, состоящим из роторного погрузчика и отвального транспортера. Однако и второе известное устройство имеет недостатки. Первый из них заключается в низкой надежности, обусловленной сложностью конструкции механизма погрузки. Кроме того, при разработке породы под валком, образованном лемехами, порода ими не срезается, а остается для срезания ковшами роторного погрузчика, которые для этого не приспособлены. При встрече с не оттаявшими участками последуют поломки ковшей, а также и лемехов в процессе взаимодействия с такими участками. Одновременно со снижением надежности неизбежно повышенное буксование движителей, снижение скорости и в конечном итоге снижение производительности, поскольку отсутствует механизм для регулирования величины усилия прижатия лемехов к разрабатываемой поверхности. Еще один недостаток заключается в большой длительности времени загрузки транспортного средства, в течении которого оно должно перемещаться синхронно с основной машиной, что усложняет управление и вызывает утомление водителя и машиниста. Длительная загрузка снижает оборачиваемость транспортных средств и требует большее их количество, а это в конечном итоге увеличивает стоимость выполняемых работ.

Целью предлагаемого изобретения является повышение надежности и производительности при одновременном снижении стоимости выполнения работ.

Предлагается машина для разработки горных пород, включающая базовую машину, толкающую раму с гидроприводом подъема и шарнирно установленными на ней посредством гидроцилиндров лемехами, выполненными с возможностью разворота в горизонтальной плоскости и погрузочный механизм, которая снабжена шнеками с приводами, подвижным ножом с гидроприводом, накопительным бункером с механизмом разгрузки, датчиком и указателями объема породы, гидроаккумуляторами и редукционными гидроклапанами, при этом шнеки с приводами расположены перед лемехами, а за ними установлен подвижный нож с гидроприводом, гидроцилиндры которого сообщены с первым четырехпозиционным гидрораспределителем, сообщенным с напорной и сливной гидролиниями и с первым гидроаккумулятором, соединенным через первый редукционный гидроклапан с напорной гидролинией, а за подвижным ножом установлен погрузочный механизм с выходом над накопительным бункером, закрепленным на базовой машине с возможностью разгрузки в транспортное средство, причем гидроцилиндры подъема толкающей рамы соединены со вторым четырехпозиционным гидрораспределителем, сообщенным с напорной и сливной гидролиниями и со вторым гидроаккумулятором, соединенным с напорной гидролинией через редукционный гидроклапан, выполненный с возможностью установки величины давления зарядки второго гидроаккумулятора, обеспечивющей частичное уравновешивание силы тяжести толкающей рамы с рабочим оборудованием в одной из позиций золотника второго четырехпозиционного гидрораспределителя, в плавающем его положении.

Предложенная машина для разработки горных пород имеет, в сравнении с прототипом, большую надежность за счет упрощения конструкции, путем исключения громоздкого роторного погрузчика. Надежность также повышается возможностью регулирования величины прижатия лемехов к разрабатываемой поверхности, в соответствии со свойствами и состоянием породы, и автоматическим поддержанием выбранной величины прижатия. Дополнительно надежность, а также и производительность увеличиваются за счет введения подвижного ножа, срезающего слой породы под валком с автоматическим регулированием силы его прижатия. Кроме того, снабжение предлагаемой машины накопительным бункером с механизмом дистанционной и быстрой разгрузки в транспортное средство, облегчает управление рабочим процессом, увеличивает оборачиваемость транспортных средств, снижает их потребное количество и в конечном итоге снижает стоимость выполнения работы. Необходимо, наконец, заметить и то, что добавление массы накопительного бункера и породы в нем к массе базовой машины повышает тяговые возможности базовой машины по сцеплению, что также способствует повышению производительности.

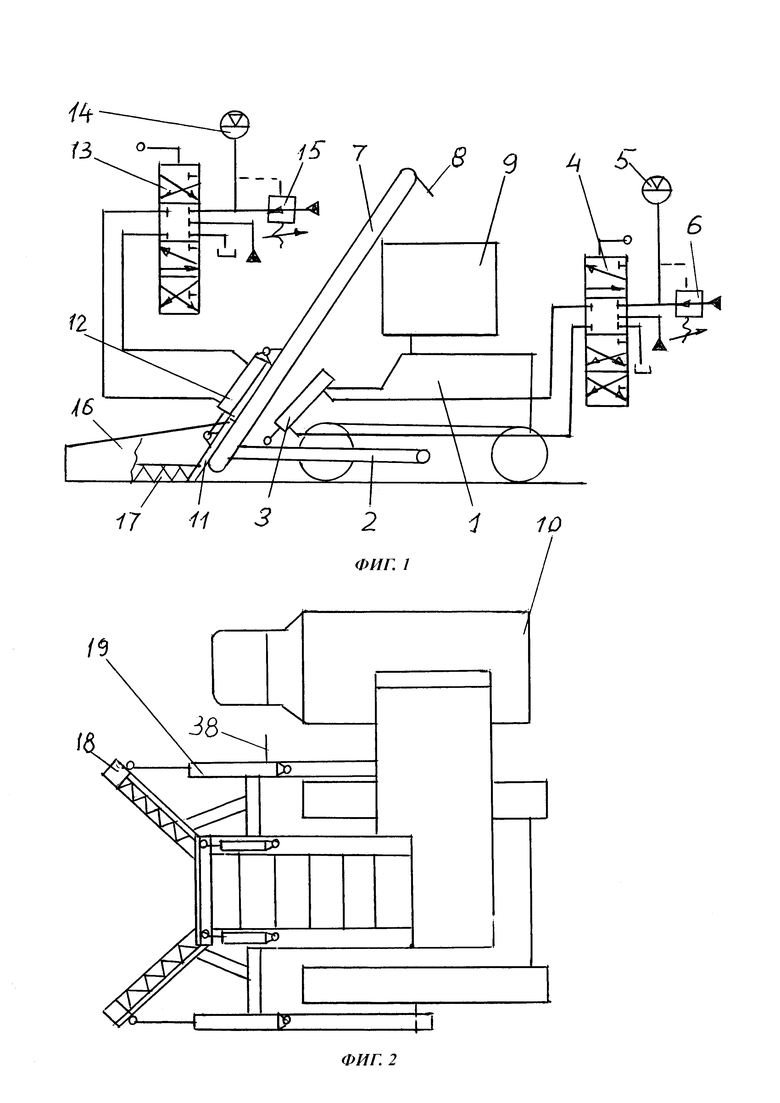

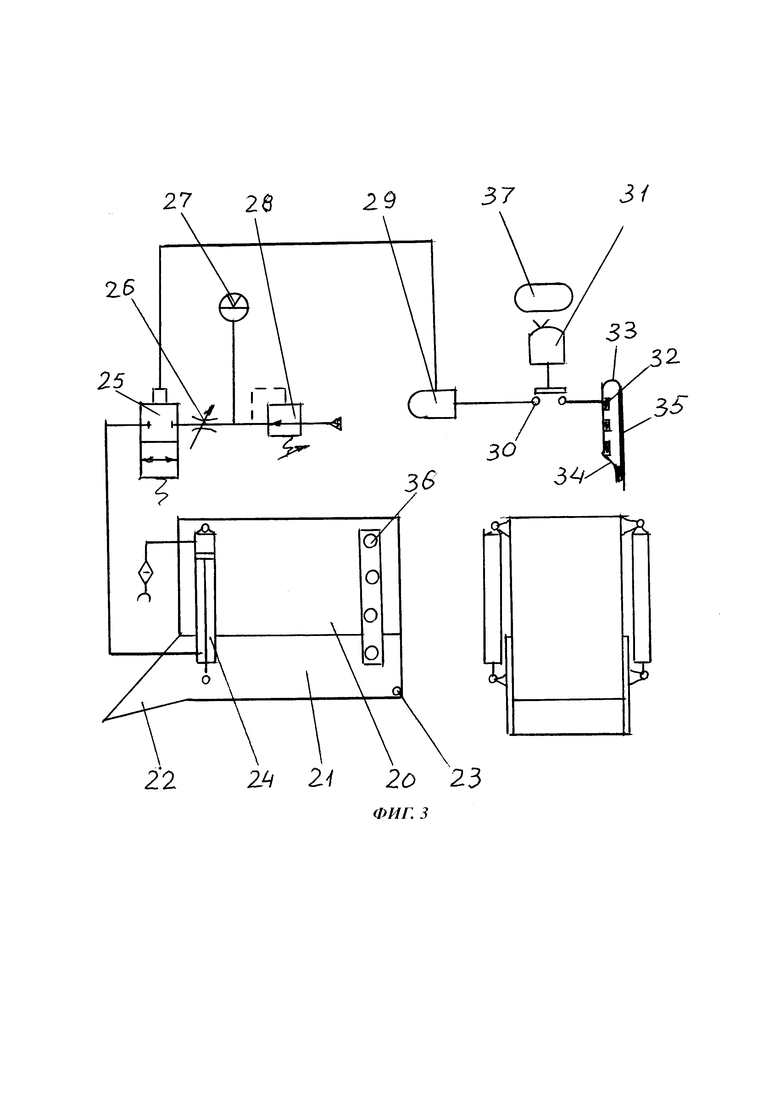

На фиг. 1 изображена машина для разработки горных пород - вид сбоку и система управления; на фиг. 2 - то же вид сверху; на фиг. 3 - накопительный бункер с механизмом разгрузки и схемой управления.

Машина для разработки горных пород содержит базовую машину 1, толкающую раму 2 с гидроцилиндрами привода 3, соединенными гидролиниями с четырехпозиционным гидрораспределителем 4. Гидрораспределитель 4 сообщен с напорной и сливной гидролиниями, а также с гидроаккумулятором 5, который соединен с напорной гидролинией через редукционный гидроклапан 6. Последний, выполнен с возможностью установки величины давления зарядки гидроаккумулятора 5, обеспечивающей частичное уравновешивание силы тяжести толкающей рамы 2 с рабочим оборудованием, в одной из позиций золотника гидрораспределителя 4, в плавающем его положении. К толкающей раме 2 прикреплен погрузочный механизм 7 выходом с лотком 8 над накопительным бункером 9, установленным на базовой машине с возможностью разгрузки в транспортное средство 10. На раме погрузочного механизма 7 установлен подвижный нож 11 с гидроцилиндрами 12 его привода, соединенными с гидрораспределителем 13. Гидрораспределитель 13 выполнен четырехпозиционным и сообщен с напорной и сливной гидролиниями, а также с гидроаккумулятором 14, который сообщен с напорной гидролинией через редукционный гидроклапан 15. Впереди перед ножом 11 прикреплены шарнирно к толкающей раме 2 лемехи 16 и шнеки 17 с приводами 18 вращения последних и с возможностью их совместного поворота в горизонтальной плоскости гидроцилиндрами 19. Накопительный бункер 9, фиг. 3 содержит боковые стенки 20 и откидное корытообразное днище 21 с лотком 22, соединенное шарнирами 23 с боковыми стенками. Шарнирно с боковыми стенками и днищем соединены гидроцилиндры 24, поршневые полости их сообщены с окружающей средой через воздушный фильтр, а штоковые полости сообщены через электроуправляемый гидроклапан 25 и регулируемый гидродроссель 26 с гидроаккумулятором 27. Последний соединен с напорной гидролинией через редукционный гидроклапан 28. Соленоид гидроклапана 25 соединен с реле времен 29, соединенным через контакты 30 приемника радиосигнала 31 с верхним контактом 32 датчика объема породы 33. Датчик объема породы в накопительном бункере выполнен в виде гибкой упругой трубки 34, внутри которой закреплены контакты 32 и токопроводящая шинка 35, замыкаемые по мере заполнении бункера породой. Датчик 33 установлен на внутренней стороне боковой стенки накопительного бункера 9 и соединен кабелем с указателями объема породы 36. Один, из которых размещен на бункере, в месте хорошо видном водителю транспортного средства, а другой, меньший размером, в кабине базовой машины. Указатели объема породы 36 содержат светодиодные лампы различные по цвету. Так верхняя лампа красная соединена с верхним контактом 32, вторая лампа ниже первой желтая, соединена со вторым ниже контактом, а остальные лампы зеленые и соединены с соответствующими нижними контактами 32. Такие указатели дают наглядную информацию машинисту и водителю транспортного средства, о степени заполнения накопительного бункера породой. Для управления механизмом разгрузки накопительного бункера водитель транспортного средства использует дистанционный радиосигнальный пульт 37 и указатель своего положения 38 на базовой машине.

Машина для разработки горных пород действует следующим образом.

При поступательном движении вперед базовой машины, лемехи 16 со шнеками 17 разворачиваются в горизонтальной плоскости гидроцилиндрами 19. Угол разворота устанавливается в зависимости от мощности оттаянного слоя, которая составляет 0,10-0,15 м. Золотник гидрораспределителя 4 поднимается в крайнюю верхнюю позицию, в которой штоковые полости гидроцилиндров 3 подъема толкающей рамы сообщаются с гидроаккумулятором 5. Гидроаккумулятор 5 заряжен редукционным гидроклапаном 6 на заданную величину давления, обеспечивающую частичное уравновешивание силы тяжести толкающей рамы 2 с рабочим оборудованием, что определяет величину усилия прижатия лемехов 16 и шнеков 17 к поверхности разрабатываемой породы. Одновременно с поднятием золотника гидрораспределителя 4 поднимается и золотник гидрораспределителя 13, также в верхнюю крайнюю позицию, в которой поршневые полости гидроцилинров 12 привода подвижного ножа 11 сообщаются с гидроаккумулятором 14. В гидроаккумуляторе 14, установлена, редукционным гидроклапаном 15, заданная величина давления, обеспечивающая определенное усилие прижатия ножа 11 к разрабатываемой поверхности породы. Затем включаются приводы вращения шнеков 17, которые при вращении разрыхляют не только слой полностью оттаянной породы, но и дополнительно некоторое количество частично оттаянной, что увеличивает количество породы перемещаемой лемехами 16 к загрузочному механизму 7 и соответственно увеличивает производительность. Вращающиеся шнеки 17 не создают сопротивления движению базовой машины, напротив, они создают некоторую горизонтальную составляющую тягового усилия, в добавлении к тяговому усилию движителей базовой машины. Частичное уравновешивание толкающей рамы 2 с рабочим оборудованием помогает избежать буксования движителей, замедления скорости и полной остановки машины при встрече с участками недостаточно оттаянной породы. В таких случаях частично уравновешенная рама автоматически поднимается вертикальной составляющей силы, возникающей в результате взаимодействия лемехов с разрабатываемой породой. Подвижный нож 11, заглубленный гидроцилиндрами 12 и прижимаемый к разрабатываемой поверхности с определенным усилием, срезает полосу оттаянной породы, расположенной позади лемехов и шнеков под валком. Упругая связь ножа 11 с толкающей рамой, образованная гидроаккумулятором 14, обеспечивает автоматическое заглубление ножа и изменение толщины вырезаемого слоя породы, в зависимости от переменной мощности оттаявшего слоя породы. При встрече труднопреодолимых, недостаточно оттаявших участков породы, нож 11 автоматически выглубляется, предотвращая излишнее буксование и замедление скорости. Порода, срезаемая ножом 11 и лемехами со шнеками, направляется к погрузочному механизму 7, который поднимает ее и разгружает с помощью лотка 8 в накопительный бункер 9. Описываемая часть рабочего процесса происходит непрерывно.

Для погрузки транспортного средства, его водитель, сообразуясь с показаниями указателя 36 объема породы в бункере, подъезжает к указателю 38 своего положения, установленному на базовой машине и включает дистанционный радиопульт 37, передающий сигнал на приемник 31. Приемник 31 замыкает контакт 30 и при заполнении накопительного бункера 9 породой замыкается верхний контакт 32 датчика 33, вызывающий включение реле времени 29. Реле времени включает гидроклапан 25, сообщающий штоковые полости гидроцилиндров 24, через регулируемый гидродроссель 26 с гидроаккумулятором 27. Редукционный гидроклапан 28 устанавливает в гидроаккумуляторе 27 величину давления, обеспечивающую подъем днища 21 без породы, поэтому в результате открытия гидроклапана 25 днище 21 под действием силы тяжести породы открывается. В период открытия днища рабочая жидкость из штоковых полостей гидроцилиндров 24 вытесняется через гидродроссель 26 в гидроаккумулятор 27, заряжая его для нового цикла разгрузки. Следует заметить, что редукционный гидроклапан 28 обеспечивает первоначальную зарядку гидроаккумулятора. В дальнейшем механизм разгрузки накопительного бункера действует без потребления гидроэнергии, используя для зарядки гироаккумулятора силу тяжести породы при ее разгрузке. Регулируемый гидродроссель 26 обеспечивает быструю, но без резких динамических воздействий на транспортное средстве, разгрузку породы из накопительного бункера и плавное безударное закрытие днища после разгрузки. По истечении заданной выдержки, реле времени 29 выключает гидроклапан 25 и он возвращается пружиной в исходную позицию, блокируя гидроцилиндры 24 и дгнище 21. Весь процесс погрузки транспортного средства занимает несколько секунд, что значительно меньше времени погрузки в сравнении с прототипом, а это позволяет увеличить оборачиваемость транспортных средств, уменьшить их потребное количество и соответственно снизить затраты на выполнение работы.

Таким образом, предложенное изобретение обеспечивает уменьшение потребного количества транспортных средств и снижение затрат на выполнение работы. Повышается производительность путем увеличения толщины срезаемого слоя породы за счет увеличения тягового усилия, получаемого добавлением массы накопительного бункера и породы в нем к массе базовой машины. Толщина срезаемого слоя увеличивается также за счет срезания шнеками и подвижным ножом частично оттаянной породы. Определенное усилие прижатия к разрабатываемой поверхности лемехов со шнеками и подвижного ножа, в плавающим их положении, обеспечивает автоматическое копирование ими изменяющегося рельефа мерзлого слоя породы и срезание максимальной толщины оттаянной породы сверху. Кроме того, повышается надежность машины за счет упрощения конструкции с удалением громоздкого сложного роторного погрузчика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дорожная машина для очистки дорожного покрытия | 2021 |

|

RU2776648C1 |

| ВЫЕМОЧНО-ПОГРУЗОЧНАЯ МАШИНА | 2019 |

|

RU2729766C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ДОРОЖНОЙ МАШИНЫ | 2019 |

|

RU2711604C1 |

| РАБОЧЕЕ БУЛЬДОЗЕРНОЕ ОБОРУДОВАНИЕ | 2019 |

|

RU2712829C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ БУЛЬДОЗЕРА | 2019 |

|

RU2712835C1 |

| БУЛЬДОЗЕРНОЕ ОБОРУДОВАНИЕ | 2020 |

|

RU2761456C1 |

| СИСТЕМА УПРАВЛЕНИЯ РАБОЧИМ ОРГАНОМ ЗЕМЛЕРОЙНОЙ МАШИНЫ | 2024 |

|

RU2834360C1 |

| СКРЕПЕР С ГАЗОВОЙ СМАЗКОЙ КОВША | 2020 |

|

RU2760655C1 |

| Рабочий орган бульдозера | 2024 |

|

RU2828671C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ АВТОГРЕЙДЕРА | 2020 |

|

RU2760663C1 |

Изобретение относится к землеройной технике и может найти применение при открытой разработке россыпных месторождений полезных ископаемых. Техническим результатом является повышение надежности и производительности при одновременном снижении стоимости выполнения работ. Машина для разработки горных пород содержит базовую машину, толкающую раму с гидроцилиндрами подъема, сообщенными через гидрораспределитель с гидроаккумулятором. К толкающей раме шарнирно прикреплены лемехи со шнеками и гидроцилиндрами для их разворота в горизонтальной плоскости. За лемехами перед загрузочным механизмом установлен подвижный нож с гидроцилиндрами его привода, сообщенными через гидрораспределитель с гидроаккумулятором. При поступательном движении базовой машины лемехи со шнеками, находясь в плавающем положении с определенной силой прижатия, срезают слой оттаянной породы и перемещают ее к ножу. Нож, также прижимаемый определенным усилием к мерзлой поверхности и копируя ее изменяющийся рельеф, срезает слой максимальной толщины оттаянной породы сверху и направляет ее на загрузочный механизм. Загрузочный механизм поднимает породу в накопительный бункер, откуда она разгружается в транспортные средства. Разгрузка бункера производится водителем транспортного средства, который, руководствуясь показаниями указателя объема породы, подъезжает к бункеру и дистанционным радиопультом включает механизм разгрузки без остановки базовой машины. 2 з.п. ф-лы, 3 ил.

1. Машина для разработки горных пород, включающая базовую машину, толкающую раму с гидроприводом подъема и шарнирно установленными на ней посредством гидроцилиндров лемехами, выполненными с возможностью разворота в горизонтальной плоскости, и погрузочный механизм, отличающаяся тем, что она снабжена шнеками с приводами, подвижным ножом с гидроприводом, накопительным бункером с механизмом разгрузки, датчиком и указателями объема породы, гидроаккумуляторами и редукционными гидроклапанами, при этом шнеки расположены перед лемехами, а за ними установлен подвижный нож с гидроприводом, гидроцилиндры которого сообщены с первым четырехпозиционным гидрораспределителем, сообщенным с напорной и сливной гидролиниями и с первым гидроаккумулятором, соединенным через первый редукционный гидроклапан с напорной гидролинией, а за подвижным ножом расположен погрузочный механизм с выходом над накопительным бункером, установленным на базовой машине с возможностью разгрузки в транспортное средство, причем гидроцилиндры подъема толкающей рамы соединены со вторым четырехпозиционным гидрораспределителем, сообщенным с напорной и сливной гидролиниями и со вторым гидроакккумулятором, соединенным с напорной гидролинией через второй редукционный гидроклапан, выполненный с возможностью установки величины давления зарядки второго гидроаккумулятора, обеспечивающей частичное уравновешивание силы тяжести толкающей рамы с рабочим оборудованием, в одной из позиций золотника второго четырехпозиционного гидрораспределителя, в плавающем его положении.

2. Машина для разработки горных пород по п. 1, отличающаяся тем, что датчик объема породы выполнен в виде гибкой упругой трубки, внутри которой закреплены токопроводящие контакты и шинка, соединенные кабелем с указателями объема породы.

3. Машина для разработки горных пород по п. 1, отличающаяся тем, что указатель объема породы выполнен в виде вертикально расположенных светодиодных ламп, различных по цвету, соединенных кабелем с датчиком объема породы.

| Устройство для разработки горных пород | 1979 |

|

SU863777A1 |

| Землеройная машина | 1983 |

|

SU1138462A1 |

| Гидропривод рабочего оборудования бульдозера двустороннего действия | 1988 |

|

SU1602956A1 |

| US 4157118 A, 05.06.1979 | |||

| CN 208329024 U, 04.01.2019 | |||

| SHULIN ZHU et al | |||

| Simulation and experimental study on coal and rock cutting test equipment hydraulic feed system | |||

| Applied Mechanics and Materials, 2014. | |||

Авторы

Даты

2020-08-11—Публикация

2019-05-31—Подача