УРОВЕНЬ ТЕХНИКИ

На нефтяных промыслах используется множество типов полевого оборудования. Актуальная задача заключается в определении соответствующих графиков техобслуживания и в прогнозировании отказов этого оборудования. Отказ оборудования на рабочем месте связан с огромными расходами и приводит к отказу скважины или выполняемой ее обработки, а также к простою дорогостоящего оборудования и персонала в ожидании замены отказавшего оборудования. В случае работы на шельфе расходы при отказах оборудования и сложность доставки заменяющего оборудования еще увеличиваются. Существующие в настоящее время системы управления техобслуживанием и прогнозированием отказов оборудования обладают несколькими недостатками.

Так, одна имеющаяся в настоящее время система предусматривает наличие на месте работы избыточного и дополнительного оборудования. Избыточное оборудование повышает стоимость выполняемой обработки, увеличивает общие затраты, необходимые для поддержания требуемого уровня работоспособности, и такая система не может служить оптимальным решением в случае нехватки площади, например, при работе на шельфе или в областях с уязвимой природной средой.

Другая имеющаяся в настоящее время система позволяет обнаруживать аномальное состояние отдельной единицы оборудования и/или прогнозировать время возникновения такого отклонения от нормы в данной единице оборудования. Дальнейшая реализация этой имеющейся в настоящее время системы предполагает использование специфического для данного процесса графика техобслуживания. Ограничение данной системы заключается в том, что этот специфический для данного процесса график техобслуживания не предусматривает адаптацию к каждой отдельной единице оборудования, например, учета того, как стареет данное оборудование или его реакции на изменение рабочих циклов из-за использования для различных типов работ. Кроме того, обнаружение аномального состояния отдельной единицы оборудования заключается просто в установлении наличия или отсутствия данной единицы оборудования. Однако такое обнаружение не позволяет осуществлять расширенное использование имеющихся его возможностей путем учета взаимодействия между единицами оборудования или путем адаптации техобслуживания для улучшения эксплуатации отдельной единицы оборудования. Поэтому в данной области желательно проведение дальнейших технологических разработок.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Один из вариантов реализации настоящего изобретения представляет собой уникальное устройство для корректировки графика техобслуживания оборудования. Другой вариант реализации настоящего изобретения представляет собой уникальное устройство для улучшения использования оборудования. Еще один вариант реализации настоящего изобретения представляет собой способ выполнения этапа подготовки прогнозируемого техобслуживания. Последующие его варианты, формы, объекты, особенности, преимущества, аспекты и выгоды станут очевидными из приводимого ниже описания и иллюстраций.

КРАТКОЕ ОПИСАНИЕ ФИГУР

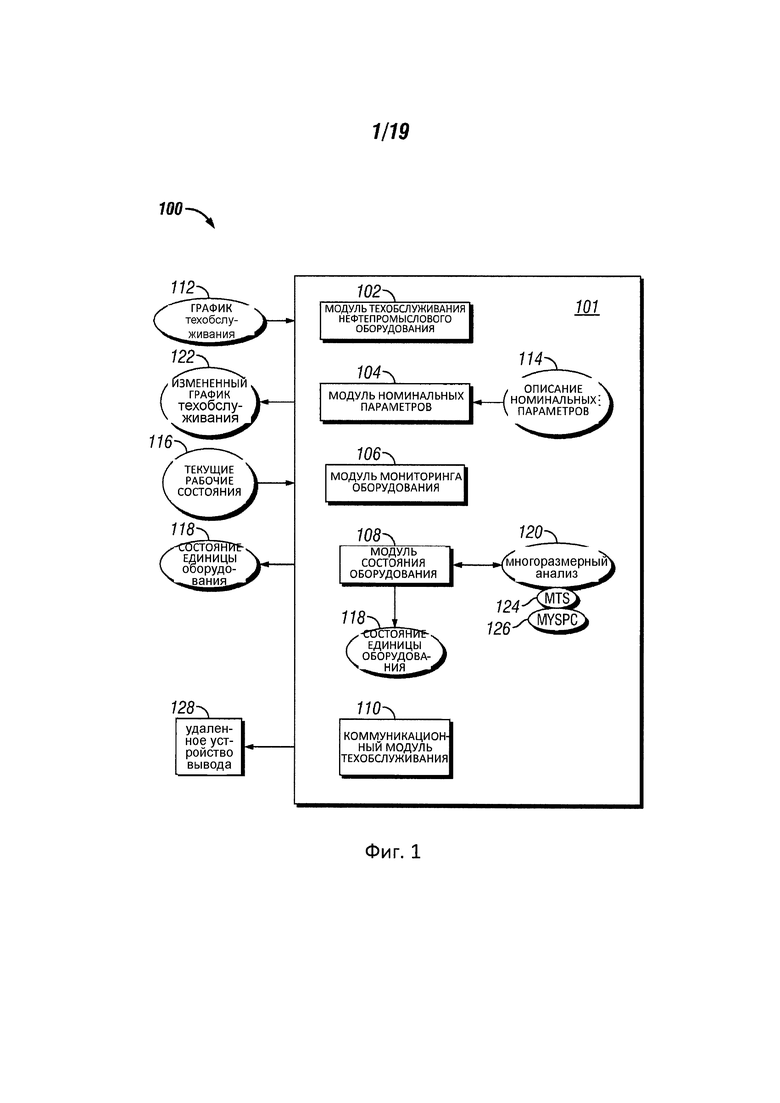

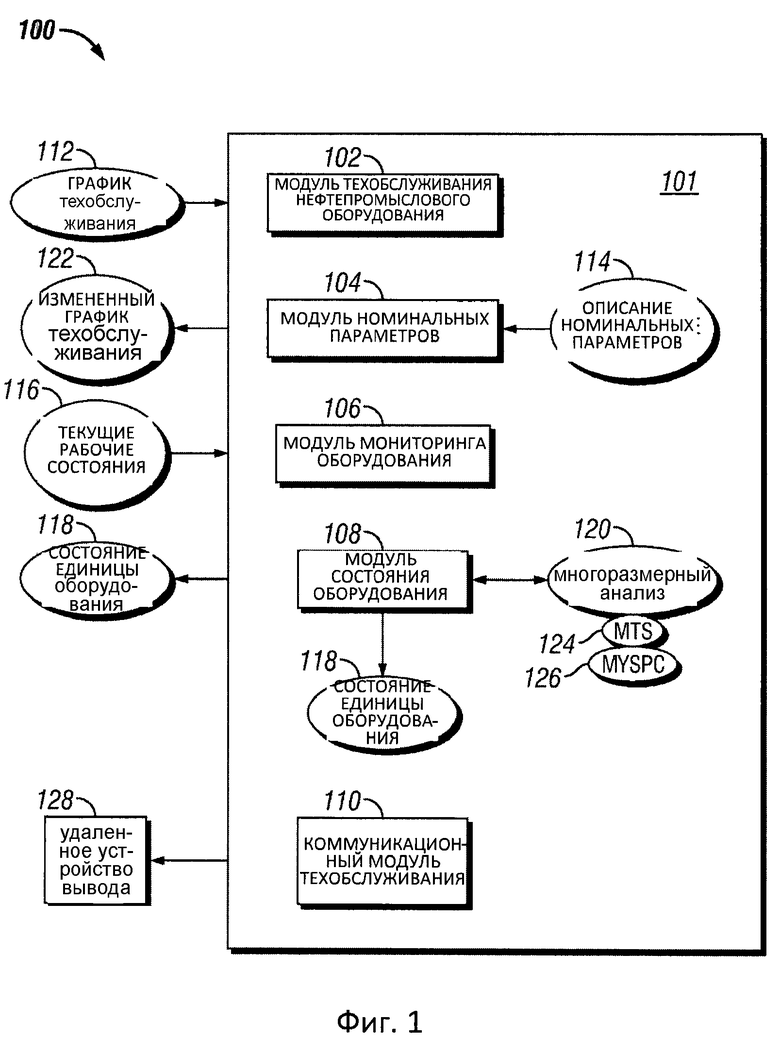

Фиг. 1 представляет собой блок-схемуы типичного контроллера, предназначенного для изменения графика техобслуживания нефтепромыслового оборудования.

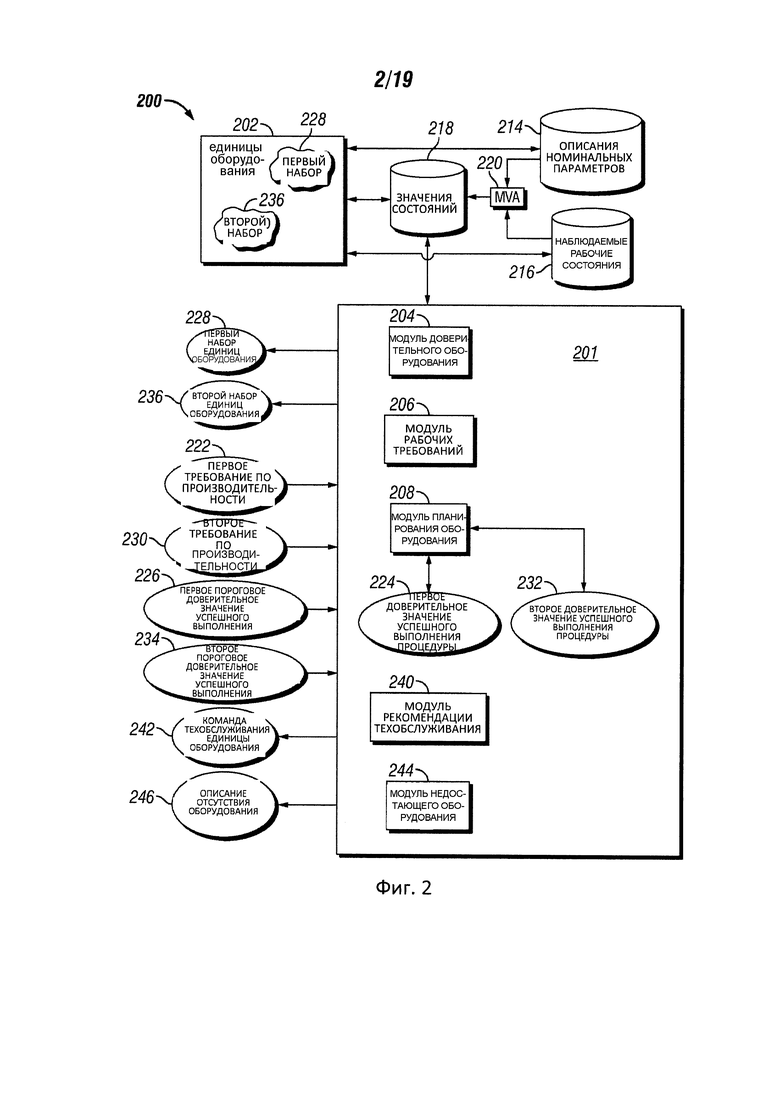

Фиг. 2 представляет собой блок-схему типичного контроллера, предназначенного для обеспечения максимального использования возможностей нефтепромыслового оборудования.

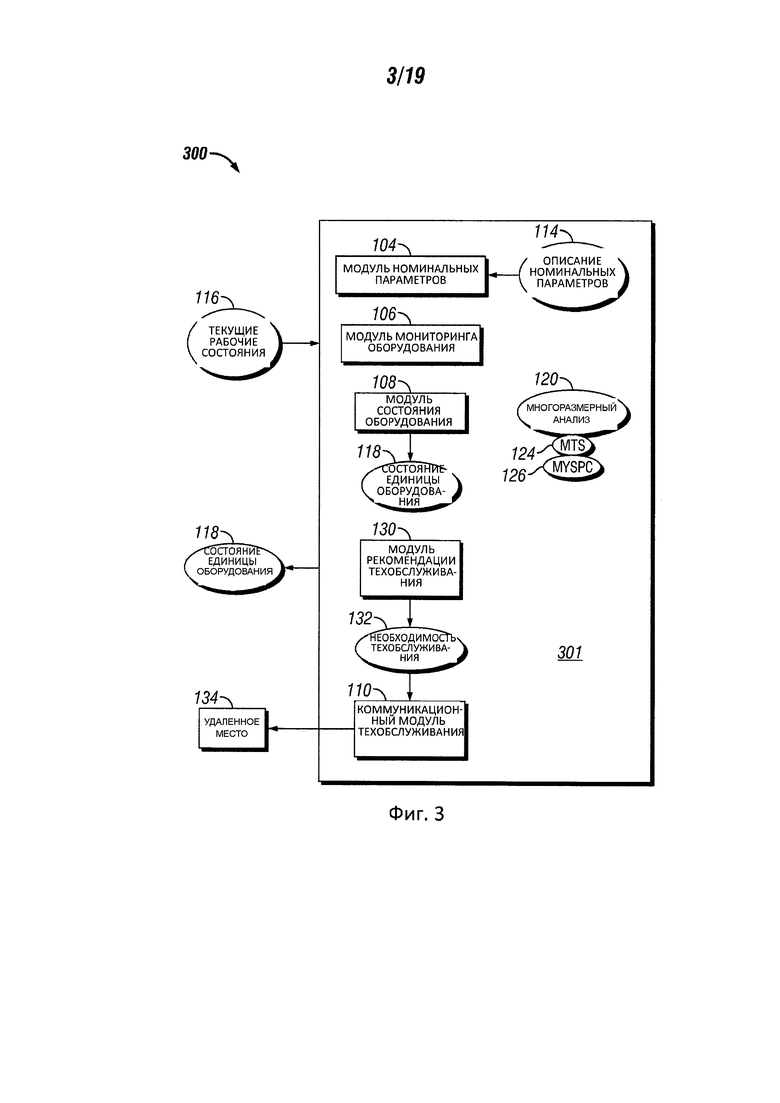

Фиг. 3 представляет собой блок-схему типичного контроллера, предназначенного для выполнения этапа подготовки техобслуживания.

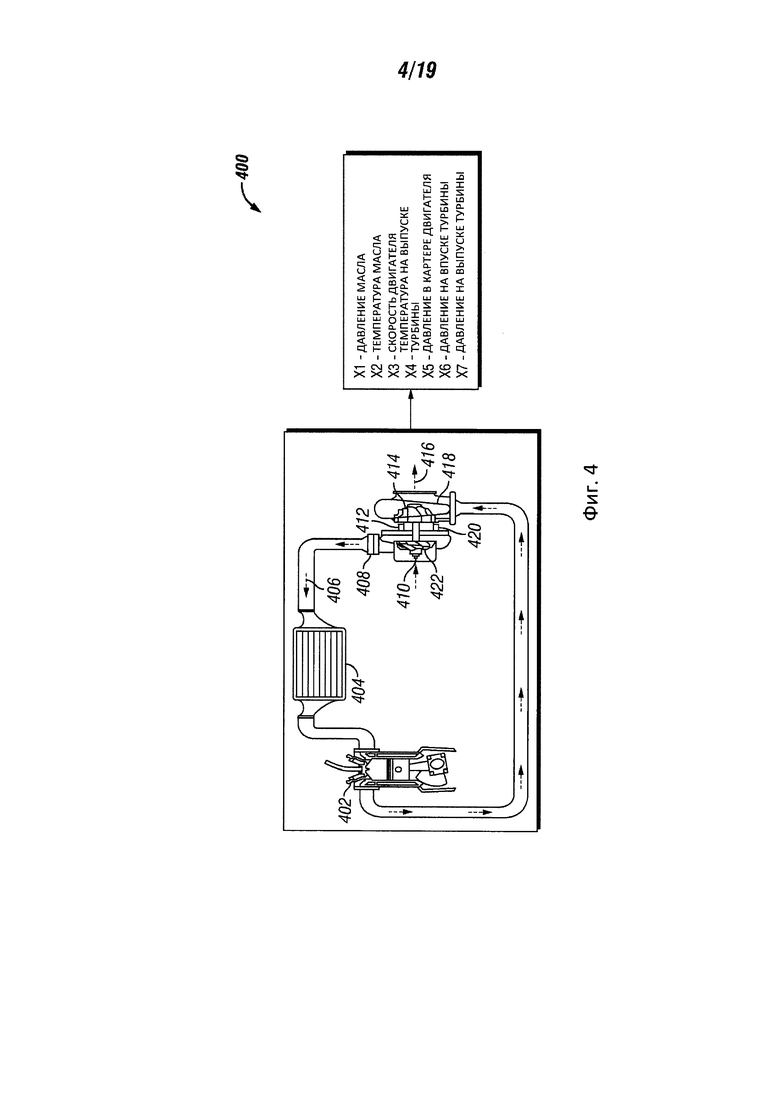

Фиг. 4 представляет собой блок-схему системы, включающей множество контролируемых переменных.

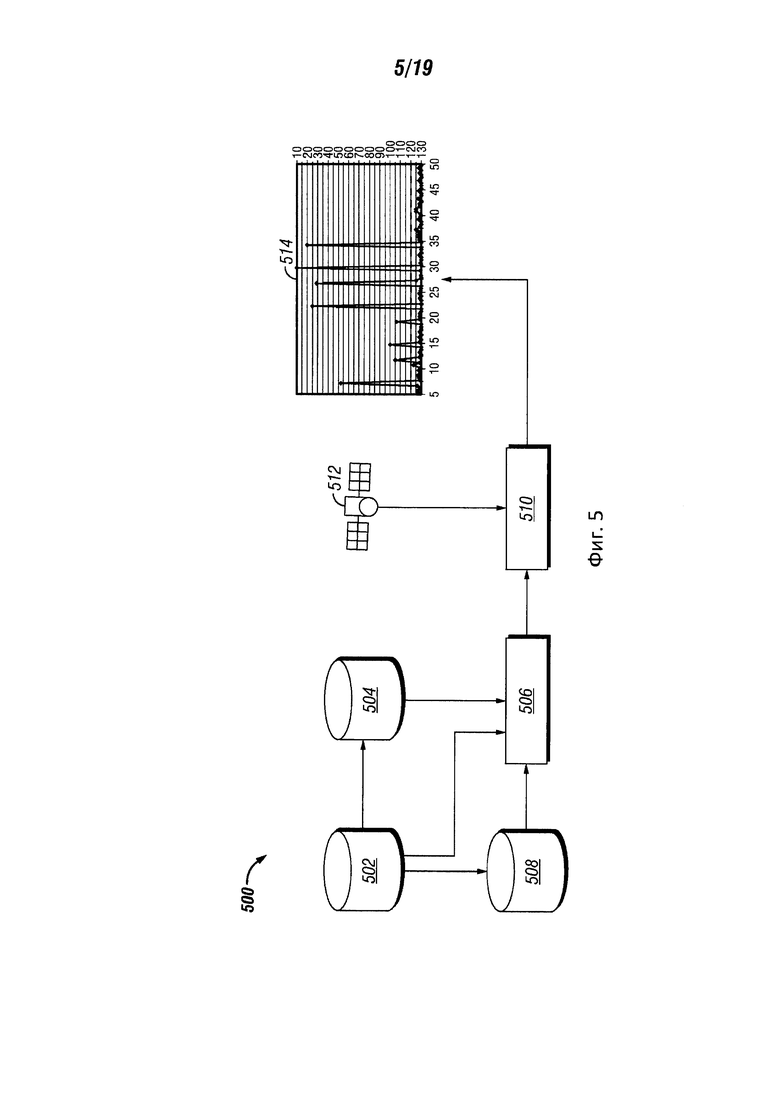

Фиг. 5 представляет собой блок-схему системы прогнозирования и управления состоянием оборудования.

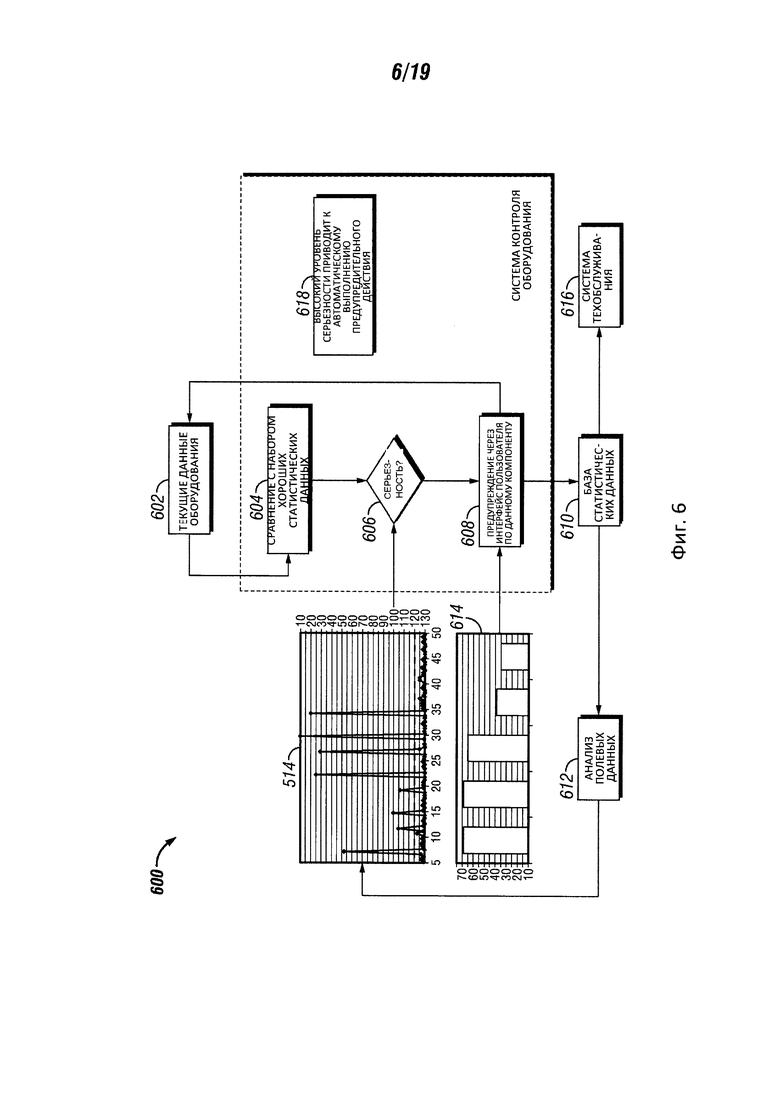

Фиг. 6 представляет собой блок-схему альтернативной реализации системы прогнозирования и управления состоянием оборудования.

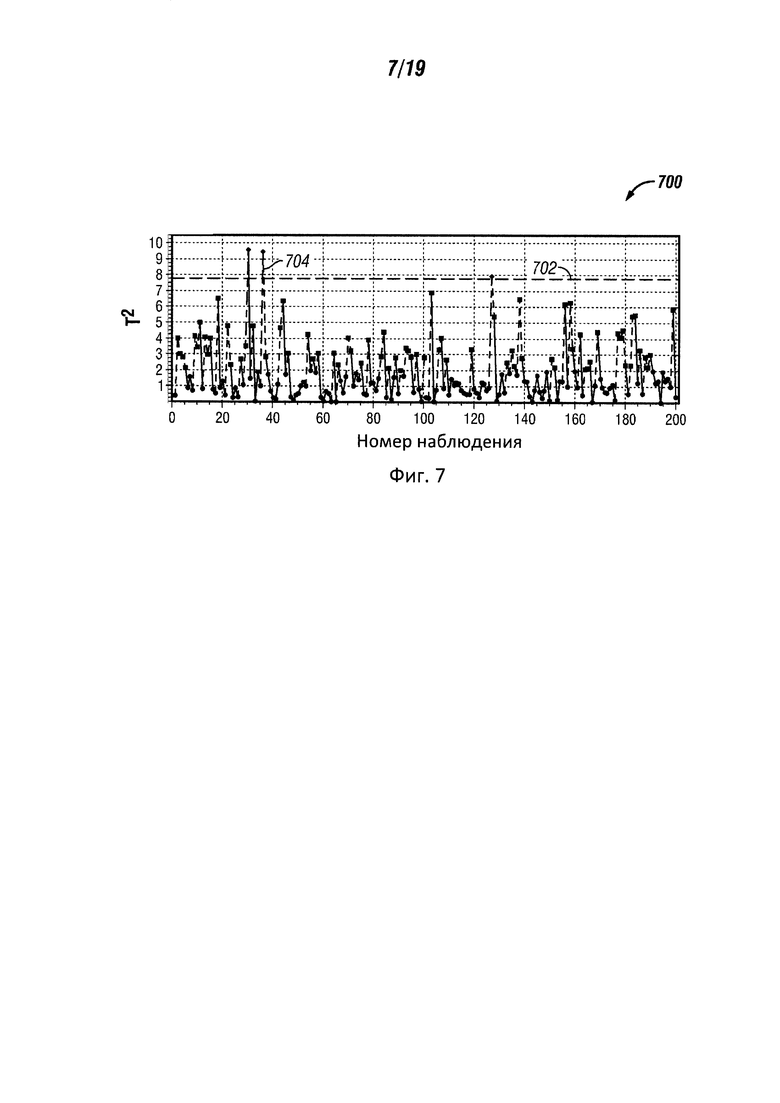

На фиг. 7 для иллюстрации представлена зависимость данных T2-статистики от последовательности точек наблюдения.

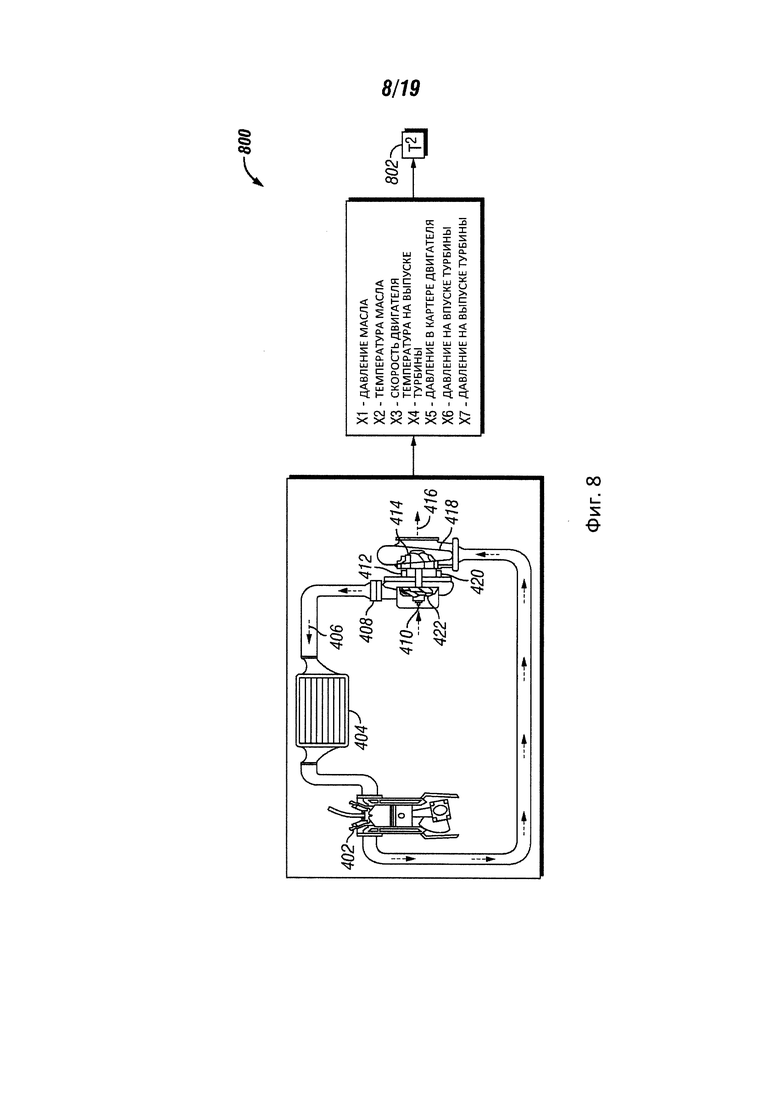

На фиг. 8 представлена T2-статистика, получаемая из системы, имеющей множество контролируемых переменных.

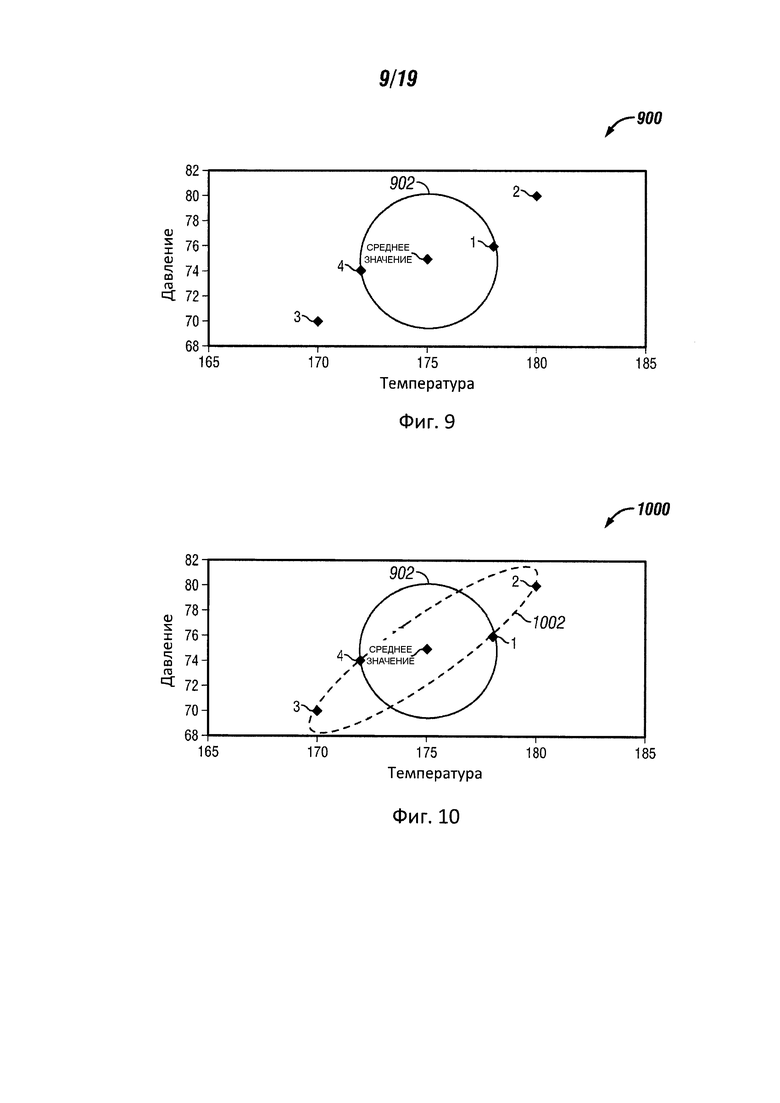

На фиг. 9 для иллюстрации представлены данные по единичному евклидову расстоянию от среднего значения.

На фиг. 10 для иллюстрации представлены данные по евклидову и махаланобисову расстоянию от среднего значения.

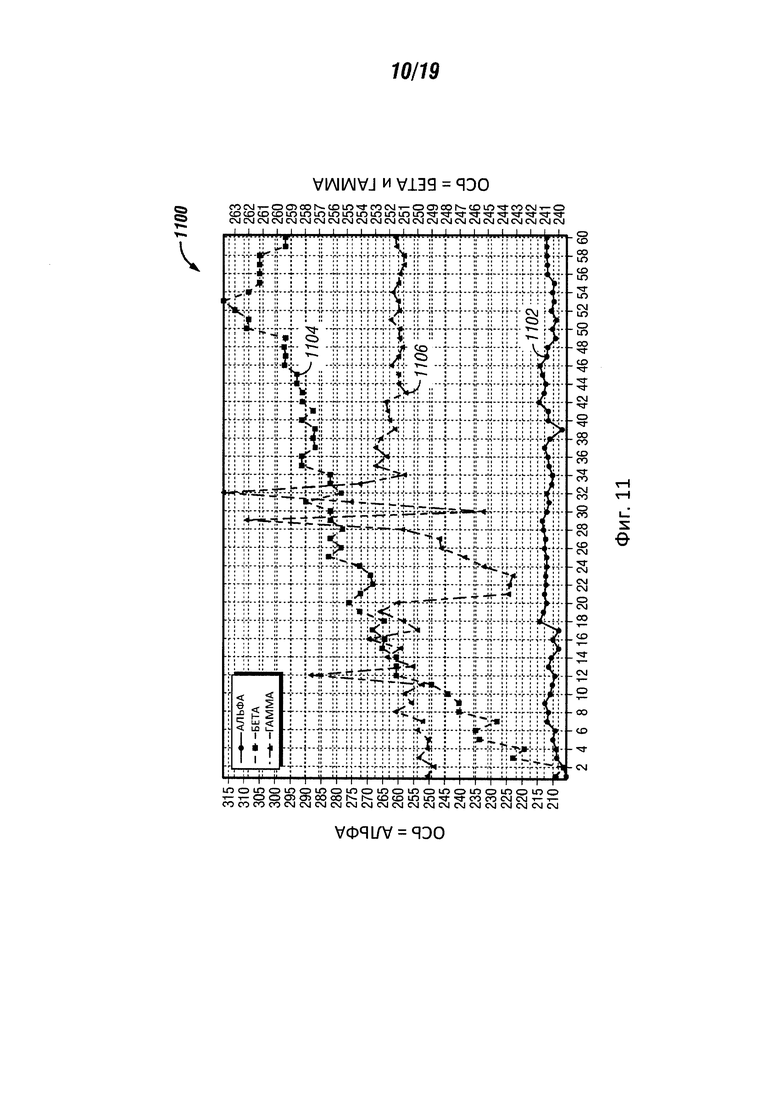

На фиг. 11 для иллюстрации представлены данные, демонстрирующие зависимость от времени показаний средней проницаемости, полученных от множества устройств исследования бурового раствора.

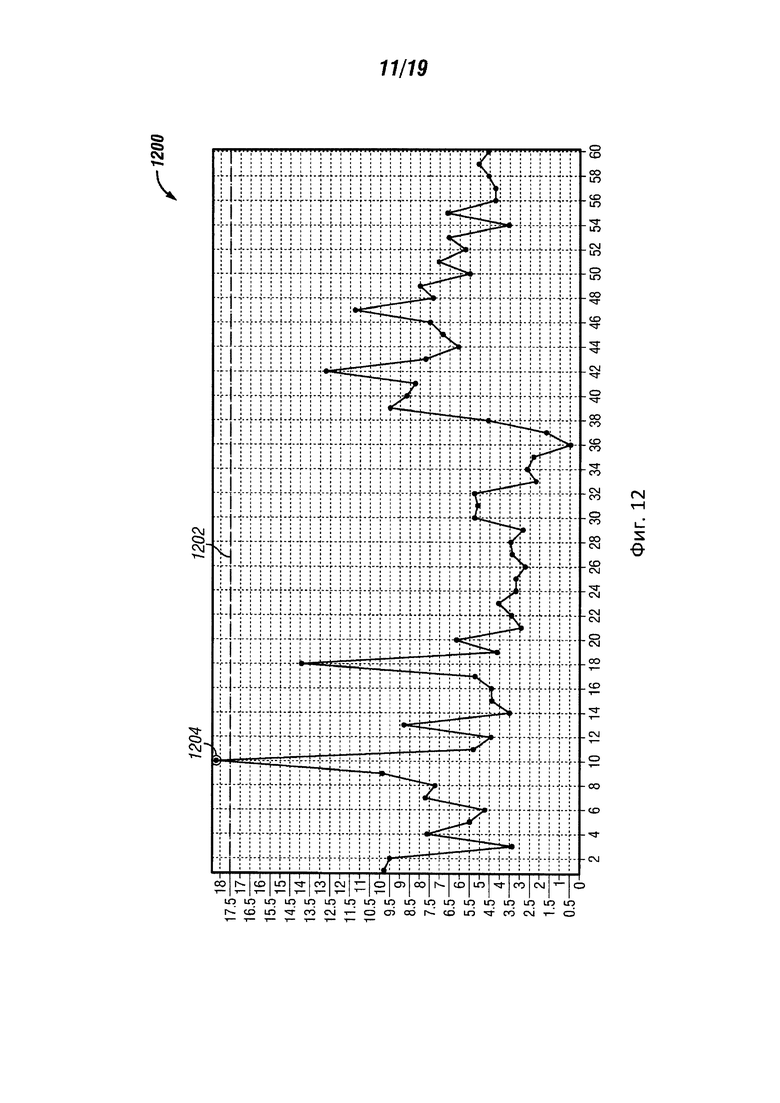

На фиг. 12 для иллюстрации представлены данные, демонстрирующие зависимость от времени T2-статистики для одного из устройств исследования бурового раствора.

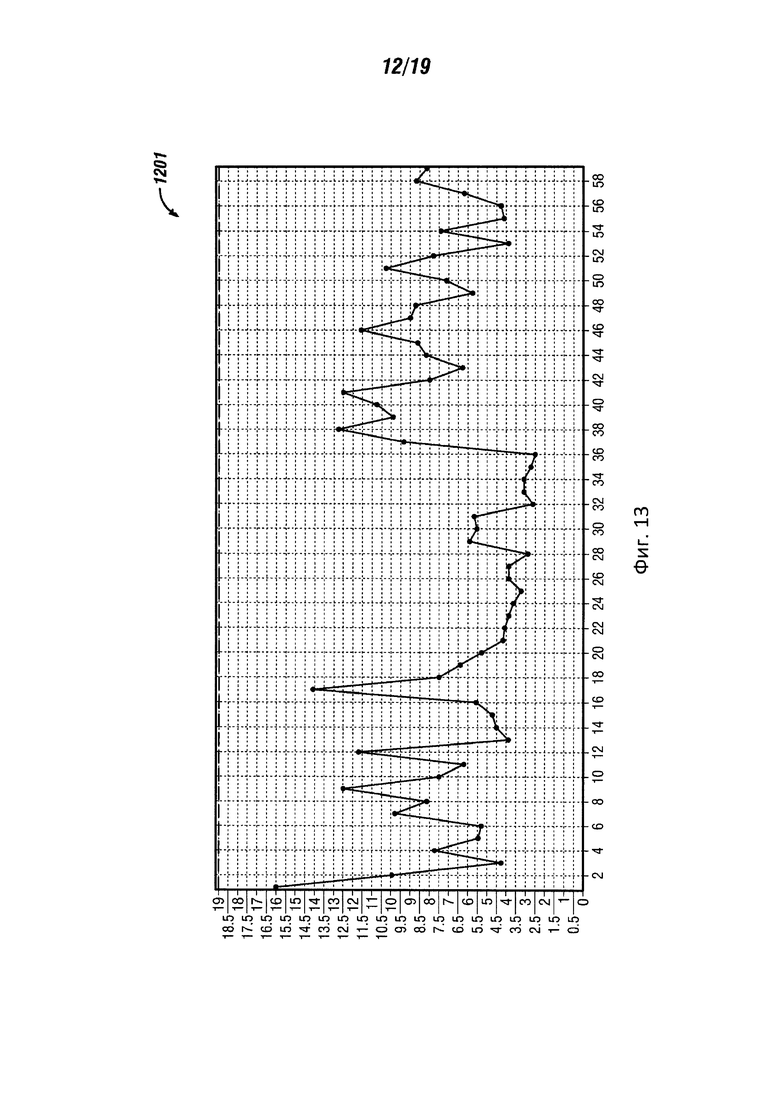

На фиг. 13 для иллюстрации представлены данные, демонстрирующие зависимость от времени T2-статистики для одного из устройств исследования бурового раствора, при отброшенных, резко отличающихся данных.

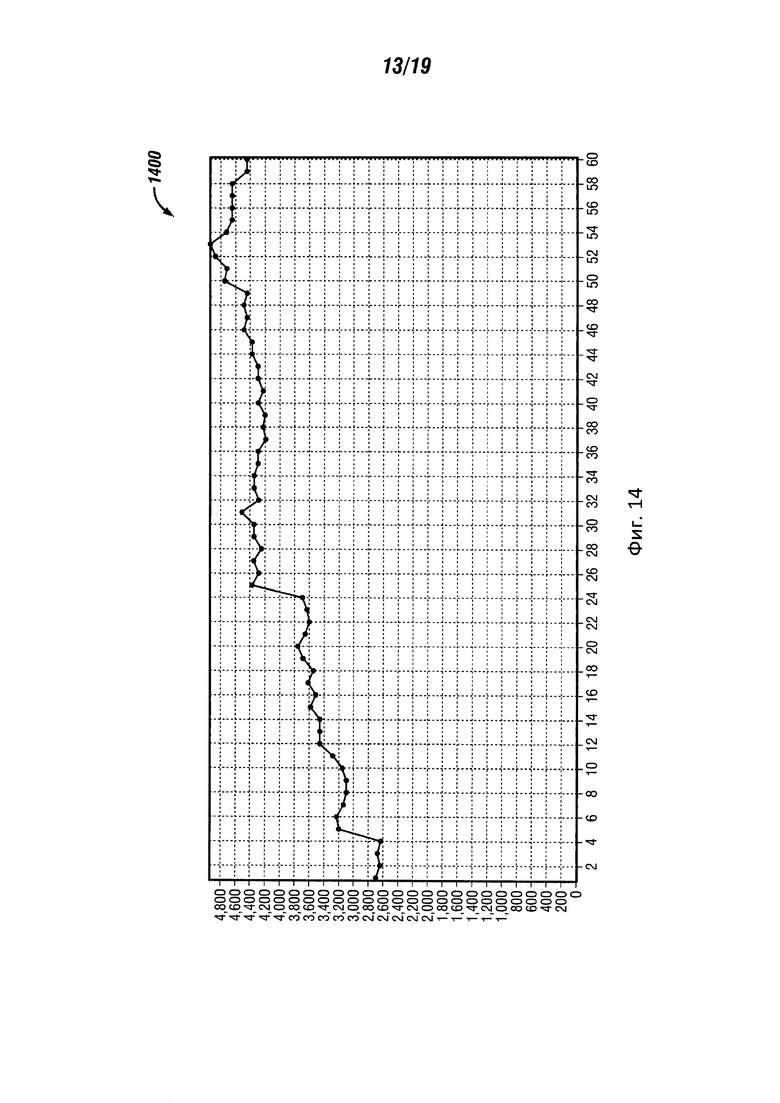

На фиг. 14 для иллюстрации представлены данные, демонстрирующие зависимость от времени T2-статистики для второго из устройств исследования бурового раствора.

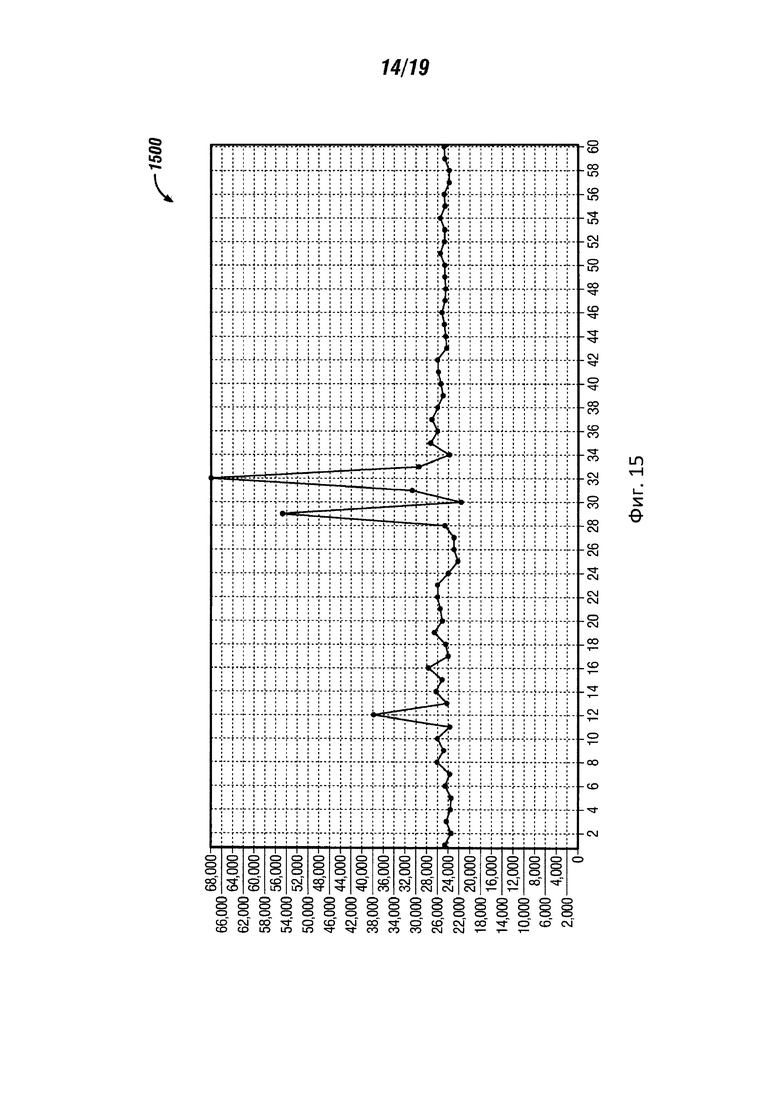

На фиг. 15 для иллюстрации представлены данные, демонстрирующие зависимость от времени T2-статистики для третьего из устройств исследования бурового раствора.

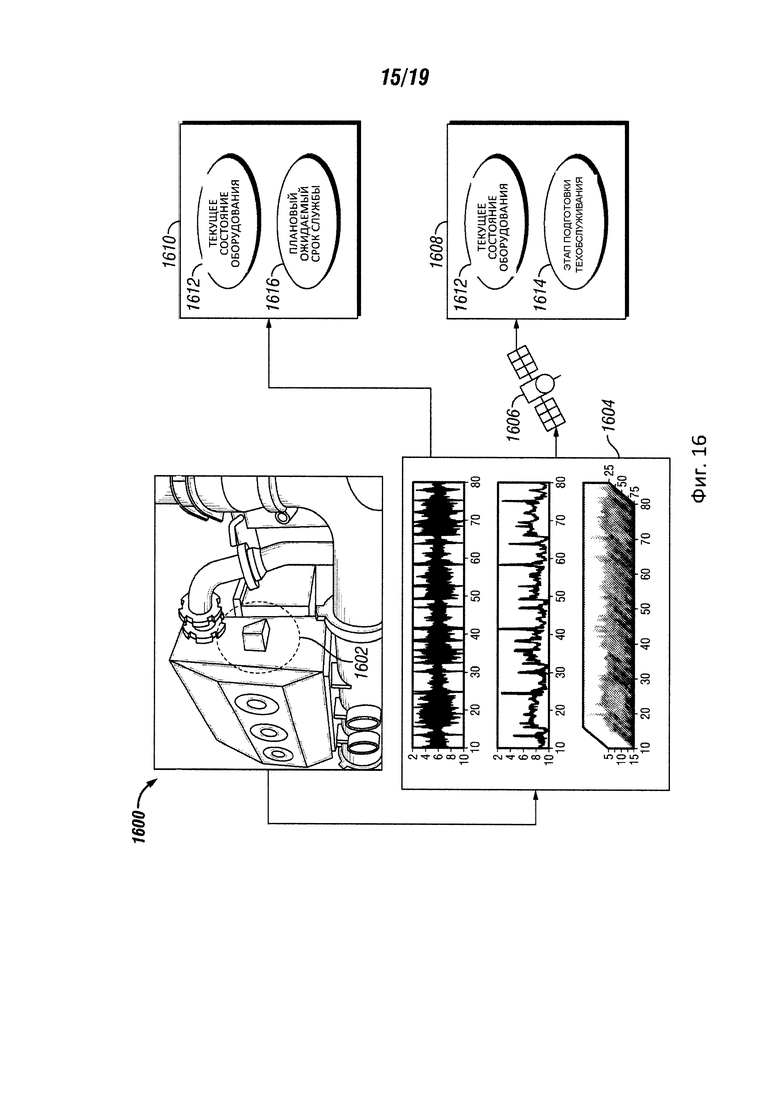

На фиг. 16 для иллюстрации представлена работающая в реальном времени система управления состоянием и подготовкой техобслуживания нефтепромыслового оборудования.

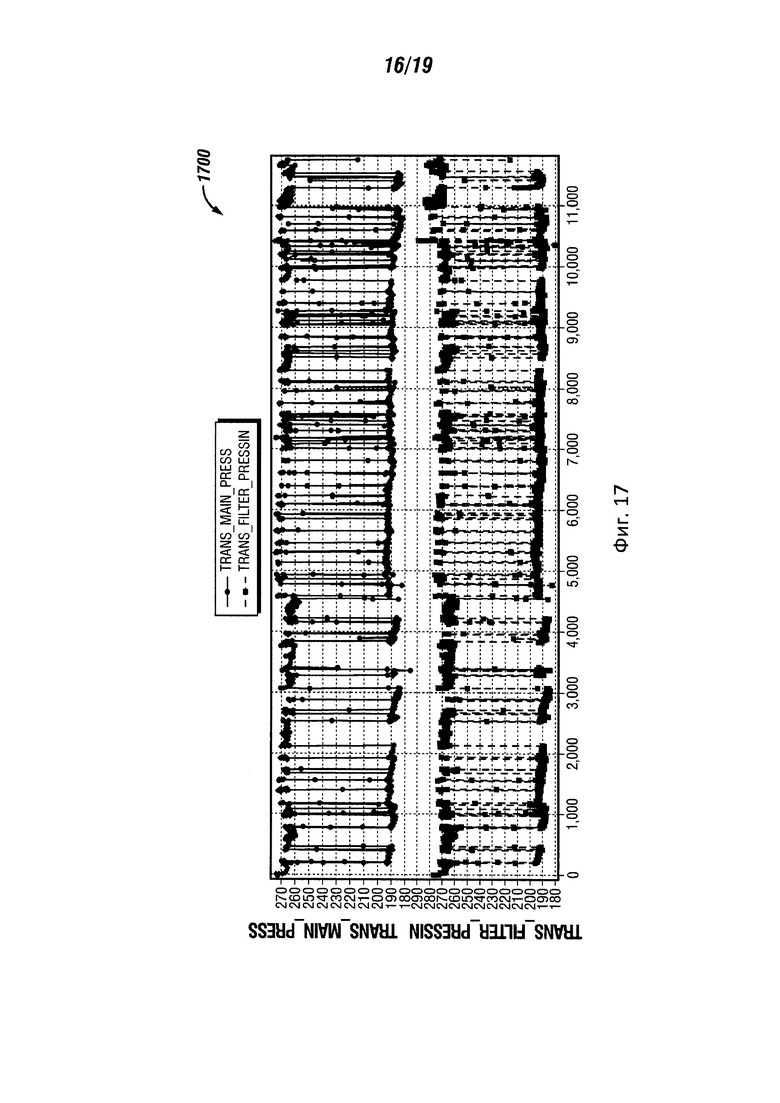

На фиг. 17 для иллюстрации представлены данные о зависимости давления от времени работы.

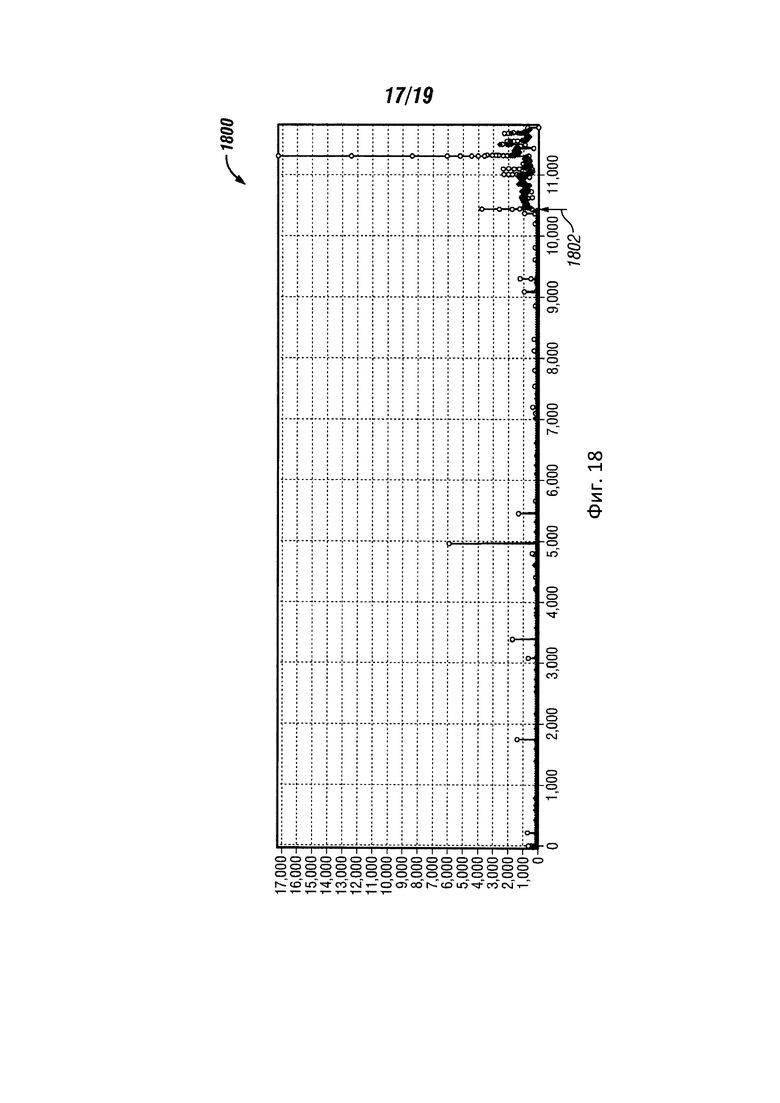

На фиг. 18 представлены значения T2-статистики, соответствующие приведенным на фиг. 17 иллюстративным данным.

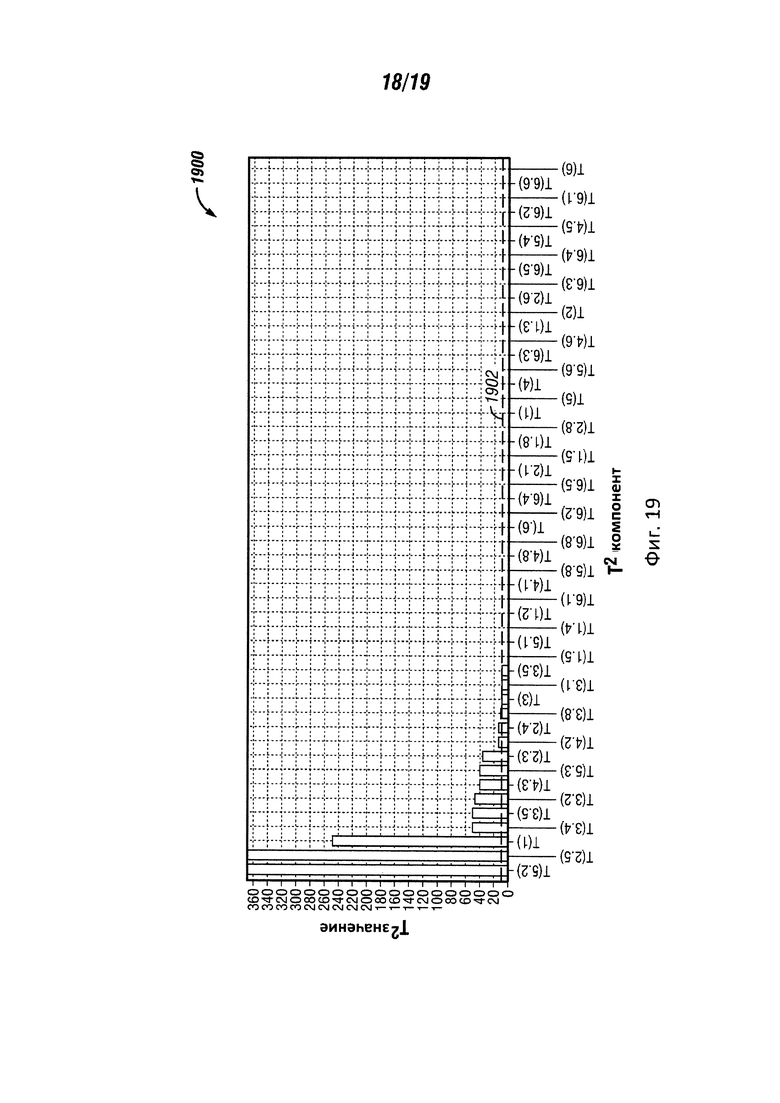

На фиг. 19 представлен типичный график Парето, демонстрирующий наиболее важные показания датчика на основе преобразования T2-статистики для иллюстративных данных, приведенных на фиг. 17.

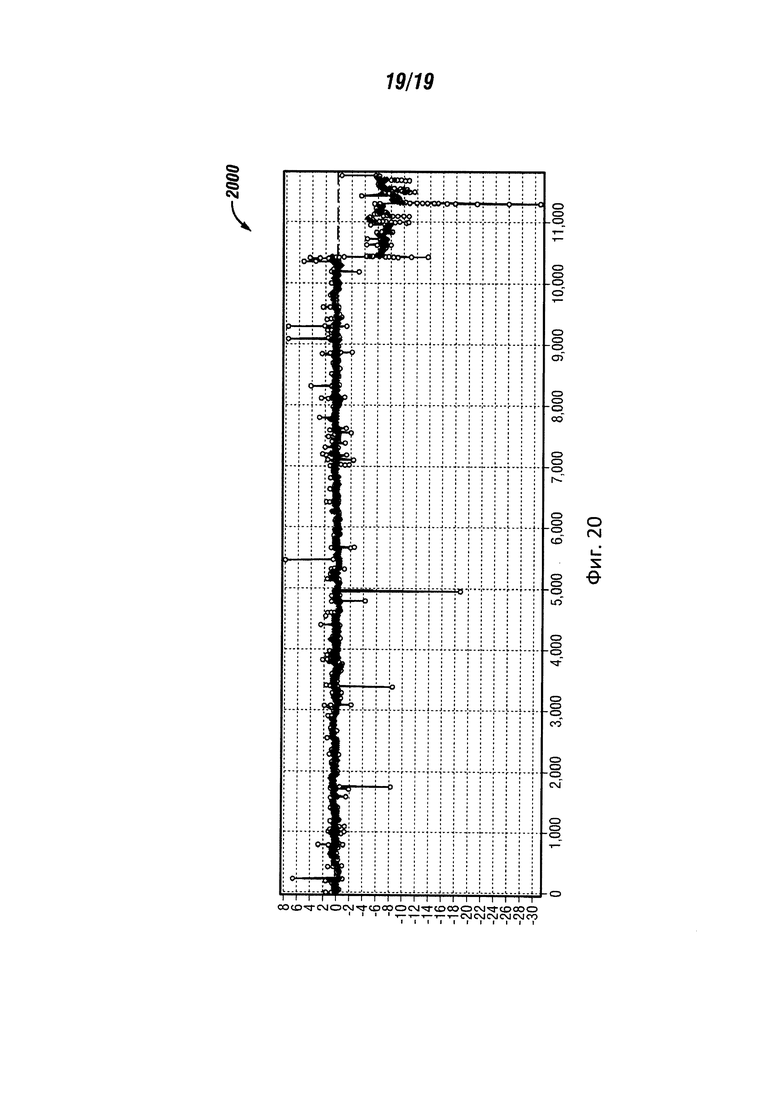

На фиг. 20 представлен график типичного отклонения для приведенных на фиг. 17 иллюстративных данных, полученных из основных компонентов, определенных на фиг. 19.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

С целью способствования пониманию принципов представленных здесь вариантов реализации изобретения теперь будут приведены ссылки на варианты реализации, проиллюстрированные чертежами, и для их описания будет использоваться специфический язык. Тем не менее следует понимать, что не подразумевается существование каких-либо ограничений относительно диапазона рассмотренных вариантов реализации, изменений и последующих модификаций в иллюстративных вариантах реализации, а также любого последующего использования принципов описанных здесь вариантов реализации изобретения специалистами, для которых предназначены приводимые здесь описания вариантов реализации.

Следует отметить, что при разработке любого такого актуального варианта реализации должны быть приняты многочисленные специфические для данной реализации решения с целью достижения специфических целей разработчика, таких как соответствие относящимся к системе и работе ограничениям, которые могут изменяться от одной реализации к другой. Кроме того, следует понимать, что такая разработка может быть сложной и занимать много времени, однако, тем не менее, обычной для специалистов, пользующихся преимуществом раскрытия данного изобретения. Вдобавок используемая/раскрытая здесь структура также может содержать некоторые не указанные компоненты. Там, где представлены численные описания, каждое числовое значение должно читаться, как сопровождаемое термином "примерно" (если только так уже не указано), и не читаться, как таким образом измененное, если иное не следует из контекста. Также следует понимать, что в случае указания или описания диапазона концентрации как полезного, пригодного и т.п. предполагается, что определено любое и каждое значение концентрации внутри данного диапазона, включая конечные точки. Например, «диапазон 1-10» должен читаться как указывающий на каждое и любое возможное число в промежутке от примерно 1 и до примерно 10. Таким образом, если явным образом указаны или приводятся ссылки на специфические точки внутри диапазона или даже отсутствуют точки данных внутри данного диапазона, то должно быть понятно, что изобретатели оценили и понимают, что заданы любые и все точки данных внутри данного диапазона, и что изобретатели имеют сведения относительно всего диапазона и всех точек внутри данного диапазона.

Сделанные выше заявления просто предоставляют информацию, касающуюся раскрытия настоящего изобретения, и могут не относиться к уровню техники.

Раскрываемые здесь варианты реализации настоящего изобретения в основном относятся к системе мониторинга состояния (то есть к системе прогнозирования и управления состоянием (PHM)), предназначенной для прогнозирования надежности оборудования разведки и добычи нефти и газа в будущем.

Оборудование, используемое для выполнения сервисных/каротажных операций при проходке скважин, часто имеет датчики, предназначенные для измерения различных параметров. Эти параметры содержат информацию, относящуюся к выполняемой работе или характеристикам оборудования. Например, интенсификация работы насосной установки для гидроразрывов осуществляется с использованием устанавливаемых на двигателе и трансмиссии датчиков температуры и давления, предоставляющих информацию о характеристиках привода, и также датчиков давления на ее нагнетательной стороне, предоставляющих информацию о выполняемой работе. Эти датчики располагаются в стратегических точках для определения скорости потока, температуры, давления, скорости смешивания, плотности жидкости, если говорить только о нескольких параметрах.

В соответствии с фиг. 4 типичная силовая (двигательная) система 400 включает по меньшей мере один цилиндр двигателя 402, охладитель всасываемого воздуха 404, поток сжатого воздуха 406, компрессор 408, впуск окружающего воздуха 410, выпуск турбонагнетателя 412, рабочее колесо турбины 414, выпуск отходящего газа 416, сбрасывающую заслонку 418 турбонагнетателя, выпуск масла 420 системы смазки турбонагнетателя и рабочее колесо компрессора 422. Приведенные для иллюстрации части системы типичные и не служат каким-либо ограничением. Типичная система нефтепромысловых датчиков 400 измеряет ряд параметров, таких как X1 - давление масла, X2 - температура масла, X3 - скорость двигателя, X4 - температура на выпуске турбины, X5 - давление в картере двигателя, X6 - давление на впуске турбины и X7 - давление на выпуске турбины и т.д. Больше примеров систем нефтепромысловых датчиков приводится в поданных заявках на патенты США с серийными номерами 11/312124 и 11/550202, содержание которых во всей полноте и для всех целей включено путем ссылки в настоящее изобретение.

В соответствии с некоторыми вариантами реализации изобретения по настоящей заявке предлагается система для прогнозирования надежности нефтедобывающего оборудования путем оценки величины отклонения или ухудшения характеристик оборудования по сравнению с ожидаемым нормальным рабочим состоянием. Эта система может осуществлять в реальном времени мониторинг состояния оборудования для оценки реального состояния его жизненного цикла, определения начала отказа, уровня техобслуживания, требуемого оборудованием. Система согласно настоящей заявке также помогает выполнять проверку рабочего состояния оборудования и смягчать существующие системные риски.

Прогнозируемое управление оборудованием в реальном времени может осуществляться полностью интегрированной системой PHM. Данные вводятся в анализатор, такой как компьютерная система, который последовательно экстраполирует собранные данные и выполняет их сравнение с учетом зависимости от статистических данных. Такая экстраполяция может предсказывать общее остающееся время работы оборудования до выполнения следующего техобслуживания или возникновения отказа. Коррелированные данные (параметр и вибрация) могут использоваться для достижения более точного прогноза и повышения доверительного уровня эксплуатации данного оборудования. Использование такой интегрированной системы PHM при выполнении нефтепромысловых операций может оптимизировать графики планового техобслуживания и улучшить использование оборудования.

На фиг. 5 приводится типичная система 500, предназначенная для получения нормальных (удовлетворительных) базовых данных для данной единицы оборудования. Полевые данные 502, накапливаемые для нормально (хорошо, удовлетворительно и т.д.) работающего оборудования 504, используются для определения области хороших рабочих данных 506. В некоторых реализациях полевые данные 502, получаемые от отказавшего (плохо, неудовлетворительно, намеренно неправильно и т.д.) работающего оборудования 508, используются для подтверждения, калибровки и/или установки базового уровня для хороших рабочих данных 506. Накопленные хорошие рабочие данные 506, калиброванные с помощью хорошего оборудования 504 и плохого оборудования 508, могут сохраняться как набор хороших статистических данных 510. Новые данные 512, получаемые при реальной работе оборудования, сравниваются с набором хороших статистических данных 510. Новые данные 512 могут оцениваться на месте или дистанционно передаваться для оценивания. Сравнение новых данных 512 с набором хороших статистических данных 510 приводит к получению окончательной интерпретации 514 состояния оборудования, от которого поступили эти новые данные 512. Окончательная интерпретация 514 данных может определяться расстоянием от среднего значения для набора хороших статистических данных 510, которое может быть евклидовым средним расстоянием (например, все размеры или каналы подвергаются одинаковому взвешиванию), махалонобисовым расстоянием (например, размеры или каналы взвешиваются согласно величине корреляции - более предсказуемым параметрам предоставляется больший вес) или другим принятым параметром среднего расстояния.

Окончательная интерпретация вновь полученных данных может быть использована соответствующим персоналом на месте выполнения нефтепромысловых операций или за его пределами в качестве руководства для принятия соответствующих мер. Вновь полученные данные могут дальше направляться в полевые данные 502 для того, чтобы эти полевые данные 502 представляли собой постоянно накапливаемые новые данные от выполняемых нефтепромысловых операций. Оборудование, предоставляющее новые данные 512, может считаться частью хорошего оборудования 504 или плохого оборудования 508 при их добавлении к данным, используемым в качестве набора хороших статистических данных 510.

На фиг. 6 приводится типичная система 600, предназначенная для использования полученных статистических данных. От работающей единицы оборудования в реальном времени поступают текущие данные оборудования 602. Текущие данные оборудования 602 сравниваются с набором хороших статистических данных 604, и согласно данному сравнению и предыдущей итерации окончательной интерпретации 514 для оборудования определяется серьезность 606 любого потенциального отказа. При высоком уровне серьезности 606 система 600 может выполнять действия 618, которые производятся автоматически для предотвращения серьезного отказа, например, может отключаться насос, устройство исследования буровой жидкости может включить индикатор неисправности или произойти другое, принятое в отрасли действие.

В определенных вариантах реализации настоящего изобретения, когда присутствует или неотвратимо наступление отказа, но уровень серьезности 606 недостаточен для выполнения автоматического действия 618, может быть активировано или иным способом представлено через пользовательский интерфейс предупреждение 608 относительно данной единицы оборудования. Система 600 включает хранение текущих данных в базе статистических данных 610. База статистических данных 610 предусмотрена в системе техобслуживания 616 с контролем текущего состояния оборудования, и база статистических данных 610 в дальнейшем может использоваться в блоке анализа полевых данных 612 для обновления окончательной интерпретации 514 оборудования.

В другом примере, в зависимости от полученного в результате анализа уровня серьезности 606, через интерфейс пользователя UI оператору выводится предупреждение 608, показывающее проблемный компонент и причину тревоги (на основе разделения данных, см. анализ Парето 614), или при достаточной серьезности происходит автоматическое срабатывание системы 618 в отношении данного компонента или оборудования. Данные направляются в базу данных, из которой попадают в систему техобслуживания с контролем текущего состояния оборудования, а также в полевые данные, которые используются для последующего улучшения интерпретации.

Следовательно, система 600 по настоящей заявке может собирать данные от одной или большего количества единиц оборудования, анализировать эти данные и автоматически передавать результаты анализа соответствующему персоналу. Система 600 сводит к минимуму необходимость в субъективном вмешательстве человека для определения необходимости выполнения планового техобслуживания и предотвращения катастрофических отказов.

В вариантах реализации настоящей заявки могут использоваться такие совершенные статистические методы как система Махалонобиса-Тагучи (MTS) и/или многомерный статистический контроль процессов (MVSPC). MTS представляет собой графическую информационную технологию. Она используется в таких различных диагностических приложениях как медицинская диагностика, распознавание лица/голоса, в инспекционных системах и т.д. Количественные решения могут приниматься путем построения многомерной измерительной шкалы с использованием аналитическим методов обработки данных.

В типичном MTS анализе вычисляется махалонобисово расстояние (многомерная мера, далее здесь называемая MD) для измерения степени отклонения от нормы изображений, а принципы методов Тагучи используются для оценки точности прогноза на построенной шкале. MD учитывает наличие взаимосвязей (корреляций) между многочисленными переменными. В то время как евклидово расстояние одинаковым образом трактует все решающие параметры в системе, MD предоставляет больший вес высококоррелированным параметрам.

Обычно MD представляется в виде: Z'i C-1 Zi, где Zi представляет собой нормированный вектор Xi (i=l…k), С - корреляционную матрицу, а Z' - транспонированный вектор Z. Нормированное значение MD получается следующим образом: (1/k) Z'i C-1 Zi, где k - количество переменных. Более подробную информацию о MTS можно найти в книге The Mahalanobis-Taguchi Strategy: A Pattern Technology System, G. Taguchi, et al., Wiley & Sons, Inc. (2002), все содержание которой путем ссылки для всех целей включено в настоящую заявку.

Одна из возможностей MTS заключается в определении тех датчиков/параметров, которые наиболее полезны при обнаружении отклонений от нормы. Следовательно, датчики/параметры, не вносящие значительный вклад в обнаружение отклонений оборудования от нормы, можно исключить для уменьшения общего количества переменных, которые должна отслеживать система прогнозирования состояния. В некоторых вариантах реализации настоящего изобретения для определения отношения сигнал/шум (S/N) и коэффициента отношения сигнал/шум (S/N) каждого датчика/параметра может быть использована ортогональная матрица Тагучи L12 (211). Чем выше отношение сигнал/шум (S/N), тем важнее данный датчик/параметр. Кроме того, положительное значение коэффициента отношения сигнал/шум (S/N) указывает на важность данного датчика/параметра при обнаружении отклонений оборудования от нормы, а отрицательное значение коэффициента отношения сигнал/шум (S/N) указывает на меньшую пользу от данного датчика/параметра при обнаружении отклонений оборудования от нормы.

Ниже в Таблице 1 приводится пример.

Оптимизация MTS

On (Вкл.)

Off (Выкл.)

Многомерный статистический контроль процессов (MVSPC) представляет собой вероятностный метод, который базируется на использовании T2-статистики Хотеллинга и в котором также учитываются взаимосвязи между многочисленными переменными. Обычно процесс MVSPC состоит из двух фаз: Фаза 1 - Получение базового предельного контрольного значения на основе опорного образца. Опорный образец представляет собой данные, полученные при нормальном известном состоянии. Фаза 2 - Получение данных при текущей работе (то есть в рабочей фазе), вычисление соответствующих T2-статистик и затем сравнение их с предельным контрольным значением.

На фиг. 7 приводится пример MVSPC анализа 700 с иллюстративными данными 704. Верхнее предельное контрольное значение (UCL) 702 показано сплошной линией, пересекающейся с осью Y при значении T2 примерно 7,8. T2-статистика консолидирует наблюдение с многими переменными, то есть наблюдение за многими переменными X'=(x1, x2, …, xp), в одно число. Дополнительную информацию о MVSPC можно найти в публикации Multivariate Statistical Process Control with Industrial Application (ASA-SIAM Series on Statistics and Applied Probability 9), R. Mason, et al., Society for Industrial Mathematics (2001), все содержание которой путем ссылки для всех целей включено в настоящую заявку. В одном примере, приведенном на фиг. 8, измеренные параметры X1…X7 консолидированы для анализа в одно T2-значение 802.

Приводимые ниже примеры представлены для дальнейшей иллюстрации определенных реализаций настоящей заявки. Эти примеры приводятся только с целью иллюстрации, и они не должны рассматриваться в качестве ограничений для настоящей заявки.

Пример 1: Анализ взаимосвязи

На фиг. 9 представлены иллюстративные данные 900, в которых четыре (4) отсчета были взяты датчиками температуры и давления единицы нефтепромыслового оборудования. Первая точка данных содержит значения 178°F (81,1°С), 76 psi (5,2 бар), вторая точка данных содержит значения 180°F (82,2°С), 80 psi (5,5 бар), третья точка данных содержит значения 170°F (76,7°С), 70 psi (4,8 бар), и четвертая точка данных содержит значения 172°F (77,8°С), 74 psi (5,1 бар). Средние значения для этих четырех точек данных равны 175°F (79,4°С), 75 psi (5,2 бар). Путем сравнения этих точек данных друг с другом и вычисления расстояния от каждой точки до среднего значения получаем следующие величины: первая точка данных=3,16, вторая точка данных=7,07, третья точка данных=7,07, и четвертая точка данных=3,16. Эти значения нанесены на фиг. 9 вместе с евклидовым расстоянием 902. Относительно евклидова расстояния 902 точки данных 1 и 4 самые близкие к среднему значению, а точка данных 3 самая удаленная от среднего значения.

Однако в приведенном на фиг. 9 анализе не принималось во внимание распределение температуры и давления при представлении среднего значения для набора данных. Такая информация содержится в представленных выше данных, и она может быть установлена путем вычисления ковариационной матрицы, определяющей взаимосвязи между переменными. Результат показан в виде иллюстративных данных 1000 на фиг. 10, включающих MD 1002, наложенное на евклидово расстояние 902.

Пример 2: Установки исследования бурового раствора

Типичная реализация настоящей заявки включает использование MVSPC для проверки точности работы трех установок исследования бурового раствора. Для облегчения ссылок эти три установки исследования бурового раствора обозначаются ALPHA (АЛЬФА), BETA (БЕТА) и GAMMA (ГАММА). Для анализа были выбраны семь параметров: температура камеры, скорость потока, по потоку, против потока, поток, проницаемость и проводимость. Полученные результаты для иллюстрации представлены на фиг. 11-15.

На фиг. 11 приведен график зависимости средней проницаемости (по оси Y) для каждой установки исследования бурового раствора от временного окна (по оси Х) измерения. Доказано, что ALPHA 1102 - наиболее стабильная установка, так как отсчеты проницаемости согласованно показывали уровни 205-215. BETA 1104 и GAMMA 1106 демонстрировали признаки потенциального отклонения от нормы. Отсчеты проницаемости BETA 1104 показали устойчивое увеличение от примерно 210 до примерно 300. Для GAMMA 1106 отсчеты проницаемости очень отклонялись во временном окне 10-14 и снова во временном окне 20-34. Подразумеваются некоторые отклонения от нормы для BETA 1104 и GAMMA 1106.

На фиг. 12 приводятся иллюстративные данные 1200, демонстрирующие зависимость T2-значений для ALPHA (по оси Х) от временного окна измерения (по оси Y). T2-значения были вычислены с учетом всех семи параметров. Для ALPHA, наиболее стабильной установки согласно данным по проницаемости, приведенным на предыдущей фигуре, T2-значения изменялись от примерно 0 до примерно 18. Во временном окне 10 выброс 1204 дает T2-значение для ALPHA выше UCL 1202, определенное как примерно 17,5. В выброс 1204, вероятно, вносит вклад ошибка измерения, и в определенных вариантах реализации настоящего изобретения одна точка данных во временном окне 10 может быть удалена из рассмотрения. Устранение выброса 1204 может задаваться администратором, выполняющим мониторинг системы, и/или автоматическим процессом (например, фильтрации, устранения дребезга, получения скользящего среднего значения и т.д.). На фиг. 9 приводятся иллюстративные данные 1201 с удаленным выбросом 1204. Ручное или автоматическое удаление ошибок измерения служит дополнительным шагом в работе прогнозируемой системы управления состоянием оборудования. Из-за того, что T2-значения отклоняющейся от нормы единицы оборудования часто в десятки или сотни раз превышают T2-значения единицы оборудования, работающей на базовом уровне, часто нет необходимости удаления ошибок показаний из известного базового уровня этой прогнозируемой системы управления состоянием.

В определенных вариантах реализации настоящего изобретения после построения базового уровня, который может определяться многими нормально работающими единицами оборудования, могут быть вычислены T2-значения для отклоняющихся от нормы установок, и выполнено их сравнение с T2-значениями для нормальной установки. В настоящем примере BETA и GAMMA демонстрируют значительно более высокие T2-значения. На фиг. 14 приводятся иллюстративные данные 1400, показывающие T2-значения для BETA, и эти T2-значения находятся в диапазоне 2600-4800. На фиг. 15 приводятся иллюстративные данные 1500, показывающие T2-значения для GAMMA, и эти T2-значения располагаются вокруг 24000 - с выбросами, достигающими 58000.

Пример 3: Насосные нефтепромысловые установки

На фиг. 16 приводится система 1600, в которой используется основанная на знаниях система для ускорения обнаружения и классификации отказов производственных процессов/оборудования, а также используются современные статистические методы для осуществления мониторинга работоспособного состояния оборудования и обнаружения отклонений от нормы. Определяются данные 1604, поступающие из множества каналов датчиков (например, акселерометра 1602), связанные с отказами насосов и с их нормальной работой. В соответствии с выполняемым многомерным анализом оператору предоставляется типичный набор данных 1610, и эти данные включают текущее состояние оборудования 1612 (например, ХОРОШЕЕ(GOOD), ОТКАЗ(FAILED), ПОДОЗРИТЕЛЬНОЕ(SUSPECT) и т.д.), а также прогнозируемый ожидаемый срок службы 1616 (например, количество часов до отказа, количество часов до требуемого техобслуживания и т.д.). Другой типичный набор данных 1608 в последующем может предоставляться удаленным коммуникационным устройством 1606, например, передаваться персоналу техобслуживания. Этот типичный набор данных 1608 включает текущее состояние оборудования 1612 и этап подготовки техобслуживания 1614. Этап подготовки техобслуживания 1614 может включать определение необходимости выполнения ремонта/техобслуживания, индикацию предстоящего ремонта/техобслуживания, сигнализацию доставки подлежащих техобслуживанию деталей в подходящее для насоса место, сигнализацию доставки насоса замены в подходящее для насоса место и/или другие известные сообщения по техобслуживанию.

Описанные наборы данных 1608, 1610 - типичные и не накладывают каких-либо ограничений. Другие получаемые в результате многомерного анализа наборы данных могут определяться и предоставляться любыми принятыми в отрасли способами. В одном примере информация, полученная из собранных с нефтепромыслового оборудования рабочих характеристик, соединяется с эксплуатационными параметрами нефтепромыслового оборудования для обеспечения его оптимального техобслуживания. Автоматизированный анализ данных обеспечивает осуществление в реальном времени статистической обработки данных для получения текущего состояния оборудования и планового ожидаемого срока службы.

На фиг. 17 приводятся иллюстративные данные 1700, демонстрирующие показания, поступающие от двух датчиков давления насосной нефтепромысловой установки в течение 200 часов ее работы. Оба этих показания колеблются между 280 psi (19,6 бар) и 190 psi (13,3 бар), и характер этого колебания остается неизменным в течение всего периода времени. Если работа системы предупреждения базируется только на наблюдении за одной переменной, то она не сможет делать никаких заключений, и соответствующий компонент будет работать до отказа. Два датчика были выбраны в качестве примера только для иллюстрации. Во время работы оборудования многочисленные датчики (в некоторых случаях до 20-50 датчиков) могут функционировать одновременно. Показания от датчиков могут отбираться периодически, например, ежесекундно или через каждые пять секунд. В настоящем примере показания отбирались один раз в минуту. Собранные таким образом показания поступали в такое устройство хранения как жесткий диск или временная память, с целью их сохранения. Затем такое устройство анализа как компьютер осуществляло статистический анализ данных.

На фиг. 18 приводятся иллюстративные данные 1800, демонстрирующие график T2-анализа статистических данных относительно базового уровня при хорошей работе, полученного от того же самого оборудования на основе использования ряда датчиков. T2-анализ показывает, что примерно через время 1802 (около 10500 минут) возник статистический сдвиг в данных. На фиг. 19 приводится сигнальное разложение 1900 данных из фиг. 18. Анализ Парето указывает на то, что отклонение вызвано показаниями основных датчиков. Типичное значение базового уровня важности 1902 указывает на то, что практически все статистическое отклонение описывают примерно 12 датчиков, и эти датчики могут использоваться в T2-анализе. Определение наиболее важных датчиков может быть осуществлено любым из принятых в отрасли способов, включая, по меньшей мере, выбор датчиков с превышением выбранного порогового уровня важности 1902, и выбор таких датчиков, чтобы заранее заданная общая важность в основном объяснялась выбранными датчиками (например, это обычно 90% от изменения).

На фиг. 20 приводятся иллюстративные данные 2000, демонстрирующие неквадратный компонентный анализ изменения с использованием наиболее важных датчиков. Такие данные, как приведенные на фиг. 20, позволяют оператору определять дисперсию и создавать матрицу серьезности, разрешающую ему проводить операции техобслуживания в соответствии с состоянием оборудования. В то же время может автоматически включаться система для выполнения немедленных действий, если уровень серьезности вызывает ее работу. Кроме того, такие данные, как приведенные на фиг. 19 и 20, позволяют оператору проводить операции техобслуживания с наиболее важной подгруппой датчиков в их общей количественной системе.

Система, реализованная согласно настоящей заявке, может использоваться как на земле, так и на шельфе. Наземные операции обладают преимуществом из-за относительно более высокой доступности специалистов по механике и электронике по сравнению с прибрежными рабочими площадками. В любом случае, для обеспечения сбора и обработки данных может использоваться беспроводная или спутниковая связь.

Ниже описываются определенные типичные реализации настоящего изобретения. На фиг. 1 приводится система 100, включающая контроллер 101, сконструированный, обеспечивающей выполнение определенных операций с целью изменения графика техобслуживания оборудования. В определенных вариантах реализации настоящего изобретения контроллер 101 образует часть подсистемы обработки, включающей одно или большее количество вычислительных устройств, имеющих память, обрабатывающие и коммуникационные аппаратные средства. Контроллер 101 может быть отдельным или распределенным устройством, причем функции контроллера 101 могут выполняться аппаратно или программно.

В определенных вариантах реализации настоящего изобретения контроллер 101 включает один или большее количество модулей, сконструированный, функционально обеспечивающий выполнение операций контроллера. В определенных вариантах реализации настоящего изобретения контроллер включает модуль техобслуживания нефтепромыслового оборудования 102, модуль номинальных параметров 104, модуль мониторинга оборудования 106, модуль состояния оборудования 108 и/или коммуникационный модуль техобслуживания 110. В описании этих модулей подчеркивается структурная независимость этих сторон контроллера 101, которые иллюстрируют группирование операций и обязанностей контроллера 101. Возможно и другое группирование, выполняющее аналогичные общие операции, в пределах объема настоящей заявки. Модули могут быть реализованы в аппаратном и/или программном виде на считываемой компьютером среде, и они могут поставляться в виде различных аппаратных или программных компонентов.

Описываемые здесь определенные операции включают операции интерпретации одного или большего количества параметров. Используемый здесь термин «интерпретация» включает получение значений любым известным в отрасли способом, включая, по меньшей мере, получение значения через линии передачи данных или сеть, прием электрического сигнала (например, сигнала напряжения, частоты, тока или модулированного по мощности) с указанием данного значения, получение параметра программы с указанием данного значения, считывание данного значения из области памяти в считываемой компьютером среде, получение данного значения как параметра периода выполнения программы любыми известными в отрасли способами и/или прием значения, посредством которого может быть вычислен интерпретируемый параметр, и/или ссылка на значение по умолчанию, которое интерпретируется как значение параметра.

Типичный контроллер 101 включает модуль техобслуживания нефтепромыслового оборудования 102, интерпретирующий график техобслуживания 112 единицы нефтепромыслового оборудования. График техобслуживания 112 может содержать любой тип техобслуживания, пригодный для данного типа оборудования, включая набивку уплотнений, замену клапанов, повторную калибровку датчиков или других устройств анализа и т.п. График техобслуживания 112 может предоставляться, без ограничения, изготовителем, выполняться согласно стандартам или руководству по лучшей практике, определяться в соответствии с накопленным ранее опытом и/или сохраненным в предыдущем рабочем цикле контроллера 101.

Типичный контроллер 101 далее включает модуль номинальных параметров 104, выполняющий интерпретацию описания номинальных параметров 114 для единицы нефтепромыслового оборудования. В определенных вариантах реализации настоящего изобретения описание номинальных параметров 114 может быть получено из предыдущих хороших рабочих данных 506, из набора хороших статистических данных 510, определяемых оператором, и/или из предыдущего рабочего цикла контроллера 101 из текущих рабочих состояний 116 единицы оборудования, о правильной работе которой известно.

Типичный контроллер 101 далее включает модуль мониторинга оборудования 106, определяющий количество текущих рабочих состояний 116 единицы нефтепромыслового оборудования. Текущие рабочие состояния 116 выбираются из доступных датчиков и других характеристик системы, и они могут быть определены в одном примере исходя из типа анализа, используемого в разделе со ссылкой на фиг. 17-20, и/или исходя из датчиков и характеристик, которые, как известно (или считается), должны быть связаны с должной работой единицы оборудования.

Типичный контроллер 101 далее включает модуль состояния оборудования 108, определяющий состояние единицы нефтепромыслового оборудования в ответ на выполнение описания номинальных параметров 114 и определение количества текущих рабочих состояний 116 с использованием многомерного анализа 120. Типичные и не служащие ограничением многомерные анализы 120 включают анализ системы Махалонобиса-Тагучи 124 и/или анализ многомерного статистического контроля процессов 126. В определенных вариантах реализации настоящего изобретения модуль техобслуживания нефтепромыслового оборудования 102 изменяет график техобслуживания 122 для единицы нефтепромыслового оборудования в ответ на состояние единицы нефтепромыслового оборудования. Измененный график техобслуживания 122 может сохраняться на контроллере 101 для будущих справок и/или передаваться оператору или на устройство вывода. В определенных последующих реализациях контроллер 101 включает коммуникационный модуль техобслуживания 110, передающий измененный график техобслуживания 122 на удаленное устройство вывода 128. Удаленное устройство вывода 128 может представлять собой любое принятое в отрасли устройство, включая, по меньшей мере, монитор, принтер, сеть или канал передачи данных, беспроводное коммуникационное устройство и/или спутниковую связь.

Определенные неограничивающие примеры единиц нефтепромыслового оборудования включают насос высокого давления (например, поршневой насос прямого вытеснения), насос низкого давления, дозировочный насос, установку исследования бурового раствора, датчик давления, клапан, трубу, установку гибких труб, дозатор твердых частиц и/или каротажный зонд. Рассматривается также любая другая единица нефтепромыслового оборудования, чьи параметры износа, эксплуатации, обнаружения или отказа по меньшей мере частично коррелируются с выходными показаниями датчика. В определенных вариантах реализации настоящего изобретения модуль техобслуживания нефтепромыслового оборудования изменяет график его техобслуживания путем переноса запланированной работы по техобслуживанию.

Приведенная на фиг. 2 еще одна типичная система 200 включает контроллер 201. Система 200 включает ряд единиц нефтепромыслового оборудования 202, причем эти единицы нефтепромыслового оборудования 202 представляют собой оборудование обычного типа. Например, единицами оборудования 202 могут быть насосы, установки исследования буровой жидкости, клапаны, трубы, датчики давления, или нефтепромысловое оборудование любого другого типа, причем ряд устройств того же самого типа может подвергаться одной процедуре. Система 200 далее включает контроллер 201, сконструированный, функционально обеспечивающей выполнение операций для улучшения использования оборудования.

Типичный контроллер 201 включает модуль доверительного уровня оборудования 204, интерпретирующий значения состояний 218, которые включают значение состояния, соответствующее каждой из единиц нефтепромыслового оборудования 202. В определенных вариантах реализации настоящего изобретения значения состояний 218 определяются с использованием многомерного анализа 220, причем многомерный анализ 220 включает сравнение описаний номинальных параметров 214, соответствующее каждой из единиц оборудования 202 и наблюдаемых рабочих состояний 216 для каждой из единиц оборудования 202. Многомерный анализ 220 может осуществляться согласно принципам, описанным в настоящей заявке. Описания номинальных параметров 214 не должны быть одинаковыми для каждой единицы оборудования, например, и без ограничения описание номинального параметра 214 насосной установки для гидроразрывов мощностью 1200 кВт, вероятно, будет отличаться от описания номинального параметра 214 насосной установки для гидроразрывов мощностью 1500 кВт. Однако оба насоса передадут в контроллер 201 свою номинальную мощность и значение состояния 218.

Типичный контроллер 201 далее содержит модуль рабочих требований 206, интерпретирующий требование по производительности 222 (например, первое требование по производительности) для выполнения нефтепромысловой процедуры. Типичное требование по производительности 222 включает режим работы насоса, давление и время работы и/или любые другие параметры, соответствующие единицам оборудования 202, по которым может быть произведено сравнение согласно значению состояний 218 для выяснения того, способна ли одна из единиц оборудования участвовать в процедуре с учетом длительности и ожидаемых условий выполнения данной процедуры.

Типичный контроллер 201 далее включает модуль планирования оборудования 208, выбирающий набор единиц оборудования (например, первый набор единиц оборудования 228) из единиц нефтепромыслового оборудования 202 в ответ на требование по производительности 222 для выполнения нефтепромысловой процедуры, и такого значения состояния 218, соответствующего каждой единице нефтепромыслового оборудования, чтобы доверительное значение успешного выполнения процедуры 224 превышало пороговое доверительное значение успешного выполнения 226. В одном примере пороговое доверительное значение выполнения 226 представляет собой статистическое описание допустимой вероятности успешного выполнения процедуры. Например, если требование по производительности 222 составляет 30 bpm (4,77 м3/мин) подачи жидкости при давлении 5000 psi (350 бар) в течение 30 минут, и единицы оборудования 202 представляют собой насосы, а пороговое доверительное значение выполнения 226 равно 97% для процедуры, то модуль планирования оборудования 208 выберет достаточное количество насосов с достаточными значениями состояний 218 таким образом, чтобы доверительное значение успешного выполнения процедуры 224 превышало значение 97%. В данном примере, если каждый насос обеспечивает подачу 6 bpm (0,95 м3/мин) для обеспечения давления и длительности работы с доверительным значением 90%, тогда для получения доверительного значения успешного выполнения процедуры примерно 97,5% потребуется 7 насосов. Пороговое доверительное значение успешного выполнения 226 может быть задаваемым оператором значением, получаемым значением через линию передачи данных или сеть, заранее задаваемым значением, хранящимся на контроллере 201, и/или значением по умолчанию в системе 200.

В определенных вариантах реализации настоящего изобретения единицы 202 оборудования представляют собой поршневые насосы прямого вытеснения. В определенных дальнейших реализациях требование по производительности 222 включает скорость нагнетания, скорость нагнетания при заданном давлении и/или требование по мощности для закачки. Типичная система включает модуль рабочих требований 206, интерпретирующий первое требование по производительности 222 и второе требование по производительности 230, и модуль планирования оборудования 208, который далее так выбирает первый набор единиц оборудования 228 и второй набор единиц оборудования 236 из общего количества единиц оборудования 202, чтобы первое доверительное значение успешного выполнения процедуры 224 превышало первое пороговое доверительное значение выполнения 226 для первого требования по производительности 222, а второе доверительное значение успешного выполнения процедуры 232 превышало второе пороговое доверительное значение выполнения процедуры 234 для второго требования по производительности 230. Соответственно модуль планирования оборудования 208 может выбрать достаточное количество единиц оборудования 202, имеющих достаточное доверительное значение, на основе использования таких значений состояний 218, чтобы выполнялись многочисленные требования по производительности 222, 230.

В одном примере единицы оборудования 202 представляют собой насосы; первое требование по производительности 222 составляет 30 bpm (4,77 м3/мин) подачи жидкости при давлении 5000 psi (350 бар) в течение 30 минут, и первое пороговое доверительное значение выполнения 226 равно 97%. Далее в настоящем примере второе требование по производительности 230 составляет 18 bpm (2,86 м3/мин) при давлении 12000 psi (840 бар) в течение 30 минут, и второе пороговое доверительное значение выполнения 234 равно 90%. Типичный модуль планирования оборудования 208 выполняет выбор из имеющихся единиц оборудования 202 для получения такого первого набора единиц оборудования 228 и второго набора единиц оборудования 236, чтобы первое доверительное значение успешного выполнения процедуры 224 превышало 97%, а второе доверительное значение успешного выполнения процедуры 232 превышало 90%. В настоящем примере единицы оборудования 202 содержат 10 насосов, каждый из которых с доверительным значением 90%, для завершения первой процедуры при обеспечении подачи 6 bpm (0,95 м3/мин) (насосная группа A), и с доверительным значением 65% для завершения второй процедуры при обеспечении подачи 4 bpm (0,63 м3/мин), и единицы оборудования 202 далее содержат 6 насосов, каждый из которых с доверительным значением 99%, для завершения первой процедуры при обеспечении подачи 5 bpm (0,79 м3/мин) (насосная группа В), и с доверительным значением 90% для завершения второй процедуры при обеспечении подачи 3,5 bpm (0,55 м3/мин). Типичный модуль планирования оборудования 208 выбирает 7 насосов из насосной группы А для первой процедуры (доверительное значение 97,5%), а остающиеся насосы (6 из группы В и оставшихся 3 из группы A) - доверительное значение примерно 94,5%.

Отметим, что в типичной ситуации по умолчанию, когда все насосы с высоким доверительным значением выбираются для выполнения первой процедуры (например, это первая затребованная работа), были бы выбраны 6 насосов из группы В (доверительное значение 94,5% для первой процедуры), и потребовался бы 1 дополнительный насос из группы А для выполнения первой процедуры (при доверительном значении 99%). Тогда оставшихся 9 насосов из группы А было бы недостаточно для удовлетворительного выполнения второй процедуры, так как доверительное значение успешного выполнения второй процедуры 232 составило бы всего примерно 82,5%. Соответственно операции контроллера 201 могут обеспечить улучшение использования оборудования с учетом значений состояний 218.

В определенных вариантах реализации настоящего изобретения контроллер 201 далее включает модуль рекомендации техобслуживания 240, выдающий команду техобслуживания единицы оборудования 242 в ответ на определение того, что ни один набор единиц оборудования 228 из общего количества единиц оборудования 202 недостаточен для обеспечения доверительного значения успешного выполнения процедуры 224, которое превышает пороговое доверительное значение выполнения 226. Например, если одна или большее количество единиц оборудования имеет значение состояния 218, предоставляемое для низкого доверительного значения (но не обязательно значение ОТКАЗ(FAILED)), но еще одна или большее количество единиц оборудования имеют более нормальные или более оптимальные доверительные значения, обеспечивающие достаточное доверительное значение успешного выполнения процедуры 224, то модуль рекомендации техобслуживания 240 может отметить флажком с командой техобслуживания единицы оборудования 242, указанные одну или большее количество единиц оборудования. В определенных вариантах реализации настоящего изобретения команда техобслуживания единицы оборудования 242 может далее указывать на то, что процедура может быть завершена, если выполнить техобслуживание согласно команде техобслуживания единицы оборудования 242. В определенных вариантах реализации настоящего изобретения команда техобслуживания единицы оборудования 242 включает команду техобслуживания, относящуюся, по меньшей мере, к одной из единиц оборудования 202. В определенных вариантах реализации настоящего изобретения команда техобслуживания единицы оборудования 242 включает команду техобслуживания, относящуюся к одной или большему количеству единиц оборудования со значением состояния 218, не соответствующим значению состояния с отклонением от нормы, но которое, тем не менее, может быть улучшено путем выполнения такой операции техобслуживания, что единицы оборудования 202 смогут удовлетворительно выполнить одну или большее количество процедур. Типичная команда техобслуживания единиц оборудования 242 может выдаваться для второй процедуры, когда первый набор единиц оборудования 228 предоставляется для выполнения первой процедуры.

В определенных вариантах реализации настоящего изобретения контроллер 201 включает модуль недостающего оборудования 244, обеспечивающий выдачу описания отсутствия оборудования 246 в ответ на определение того, что недостаточно набора единиц оборудования 228 из общего количества единиц оборудования 202 для обеспечения доверительного значения успешного выполнения процедуры 224, которое превышает пороговое доверительное значение выполнения 226. Типичный модуль недостающего оборудования 244 может работать независимо от модуля рекомендации техобслуживания 240, например, выдавать описание отсутствия оборудования 246 даже в том случае, если соответствующее действие по техобслуживанию может позволить единицам оборудования 202 или набору единиц оборудования 202 удовлетворительно выполнять одну или большее количество процедур. В определенных вариантах реализации настоящего изобретения модуль недостающего оборудования 244 выдает описание отсутствия оборудования 246 только в ответ на отсутствие выдачи команды техобслуживания единицы оборудования 242 для того, чтобы позволить единицам оборудования 202 или набору единиц оборудования 202 удовлетворительно выполнить одну или большее количество процедур. Описание отсутствия оборудования 246 в определенных вариантах реализации настоящего изобретения включает дополнительные единицы или единицу оборудования, требующиеся для удовлетворительного выполнения процедуры, которое может быть улучшено путем выполнения такой операции техобслуживания. Типичное описание отсутствия оборудования 246 может выдаваться для второй процедуры, когда первый набор единиц оборудования 228 предоставляется для выполнения первой процедуры.

Еще одна типичная система 300 описывается со ссылкой на фиг. 3. Система включает контроллер 310, содержащий модуль номинальных параметров 104, выполняющий интерпретацию описания номинальных параметров 114 для единицы нефтепромыслового оборудования, и модуль мониторинга оборудования 106, определяющий количество рабочих состояний для единицы нефтепромыслового оборудования. Контроллер 301 далее включает модуль состояния оборудования 108, выполняющий многомерный анализ 120 для определения состояния единицы оборудования 118, и модуль рекомендации техобслуживания 130, определяющий необходимость техобслуживания 132 для данной единицы оборудования в ответ на состояние единицы оборудования 118. Типичный контроллер 301 далее включает коммуникационный модуль техобслуживания 110, обеспечивающий передачу необходимости техобслуживания 132 в удаленное место 134.

В последующих описаниях блок-схем предоставляются проиллюстрированные реализации выполнения процедур обновления графика техобслуживания, улучшения использования оборудования и выполнения этапа подготовки техобслуживания. Понятно, что описаны только типичные операции, которые могут объединяться или разделяться, добавляться или удаляться, а также заново упорядочиваться полностью или частично, если ясно не указывается противоположное. Определенные описанные операции могут быть реализованы на компьютере посредством исполнения компьютерного программного продукта на считываемой компьютером среде, когда компьютерный программный продукт содержит инструкции, вызывающие выполнение компьютером одной или большего количества операций или выработку команд для других устройств на выполнение ими одной или большего количества данных операций.

Типичная процедура обновления графика техобслуживания включает операцию интерпретации графика техобслуживания для единицы нефтепромыслового оборудования, операцию интерпретации описания номинальных параметров для единицы нефтепромыслового оборудования и операцию определения количества текущих рабочих состояний для единицы нефтепромыслового оборудования. Процедура далее включает операцию определения состояния единицы нефтепромыслового оборудования в ответ на выполнение описания номинальных параметров и определения количества текущих рабочих состояний с использованием многомерного анализа. В определенных вариантах реализации настоящего изобретения процедура включает операцию изменения графика техобслуживания для единицы нефтепромыслового оборудования в ответ на определенное состояние единицы нефтепромыслового оборудования.

Ниже описываются определенные последующие реализации процедуры. Типичная процедура далее включает выбор нефтепромыслового оборудования, выбираемого из установок, включающих насос высокого давления, насос низкого давления, дозировочный насос, установку исследования бурового раствора, датчик давления, клапан, трубу, установку гибких труб, дозатор твердых частиц и/или каротажный зонд. Типичная процедура затем включает изменение графика техобслуживания путем переноса запланированной работы по техобслуживанию. Другая типичная реализация включает операцию передачи измененного графика техобслуживания на удаленное устройство вывода. В определенных вариантах реализации настоящего изобретения многомерный анализ включает анализ системы Махалонобиса-Тагучи и/или анализ многомерного статистического контроля процессов.

Еще одна типичная процедура для улучшения использования оборудования включает операцию интерпретации значения состояния соответственно для каждой из всего количества единиц нефтепромыслового оборудования и операцию интерпретации требования по производительности для одной или большего количества нефтепромысловых процедур. Данная процедура включает выбор набора единиц оборудования из числа единиц нефтепромыслового оборудования для каждой из нефтепромысловых процедур. Каждый набор единиц оборудования из числа единиц нефтепромыслового оборудования выбирается таким образом, чтобы доверительное значение успешного выполнения процедуры, соответствующей данной процедуре, превышало пороговое доверительное значение выполнения для данной процедуры. Доверительное значение успешного выполнения процедуры определяется в ответ на значения состояний и требования по производительности.

Ниже описываются дальнейшие типичные операции, касающиеся процедуры для улучшения использования оборудования. Типичная процедура включает определение каждого значения состояния с использованием многомерного анализа, включая сравнение описания номинальных параметров для каждой единицы оборудования с подвергаемым мониторингу количеством рабочих состояний. Другая типичная процедура включает единицы нефтепромыслового оборудования, представляющие собой поршневые насосы прямого вытеснения. В последующей реализации требование по производительности для каждой процедуры включает скорость нагнетания, скорость нагнетания при заданном давлении и/или требование по мощности для закачки. Типичная процедура включает два или больше требований по производительности, каждое требование по производительности соответствует отдельной нефтепромысловой процедуре.

Еще одна типичная реализация включает операцию выдачи команды техобслуживания единицы оборудования в ответ на определение того, что ни один набор единиц оборудования из общего количества единиц оборудования недостаточен для обеспечения доверительного значения успешного выполнения процедуры для одной или большего количества нефтепромысловых процедур, которое превышает пороговое доверительное значение выполнения для одной или большего количества нефтепромысловых процедур. Последующая реализация включает выдачу команды техобслуживания единицы оборудования как команды техобслуживания, относящейся к одной или большему количеству единиц оборудования. В определенных вариантах реализации настоящего изобретения команда техобслуживания единицы оборудования представляет собой команду, которая в случае выполнения позволяет получить набор единиц оборудования, достаточный для обеспечения получения доверительного значения успешного выполнения для одной или большего количества нефтепромысловых процедур, которое превышает пороговое доверительное значение успешного выполнения для одной или большего количества нефтепромысловых процедур. В определенных дальнейших реализациях команда техобслуживания единицы оборудования направляется на единицу оборудования со значением состояния, не соответствующим значению состояния с отклонением от нормы.

В определенных дальнейших реализациях процедура далее включает операцию выдачи описания отсутствия оборудования в ответ на определение того, что ни один набор единиц оборудования из общего количества единиц оборудования недостаточен для обеспечения доверительного значения успешного выполнения процедуры для одной или большего количества нефтепромысловых процедур, которое превышает пороговое доверительное значение успешного выполнения для одной или большего количества нефтепромысловых процедур.

Еще одна типичная процедура выполнения этапа подготовки техобслуживания включает операцию интерпретации описания номинальных параметров для единицы нефтепромыслового оборудования и операцию определения количества рабочих состояний для единицы нефтепромыслового оборудования. Процедура далее включает операцию выполнения многомерного анализа для определения состояния единицы нефтепромыслового оборудования в ответ на описание номинальных параметров и определение рабочих состояний. Типичная процедура далее включает операцию определения необходимости техобслуживания данного оборудования в ответ на состояние этого оборудования и операцию передачи сообщения о необходимости техобслуживания данной единицы оборудования в удаленное место. В ответ на сообщение данная процедура далее включает операцию выполнения этапа подготовки техобслуживания.

В определенных вариантах реализации настоящего изобретения передается сообщение о необходимости техобслуживания и выполняется этап подготовки техобслуживания в том случае, когда состояние единицы оборудования не соответствует отклонению от нормы. Например, когда данная единица оборудования находится в состоянии вблизи минимального соответствия, и определено, что выполнение последующей процедуры связано для нее с высокой вероятностью перехода в состояние несоответствия, и/или когда желательно увеличить доверительное значение данной единицы оборудования таким образом, чтобы можно было увеличить последующее доверительное значение успешного выполнения процедуры для достижения порогового доверительного значения выполнения, соответствующая единица оборудования, тем не менее, может передать сообщение о необходимости техобслуживания. Типичная операция выполнения этапа подготовки техобслуживания включает заказ определенных деталей для данной единицы оборудования, доставку указанных деталей для данной единицы оборудования в запланированное для нее место (например, на место выполнения последующей процедуры) и/или посылку заменяющей единицы оборудования в запланированное место для данной единицы оборудования.

Как видно из иллюстраций и представленного выше текста, рассмотрен целый ряд реализаций предложенной концепции.

Типичный набор реализаций представляет собой устройство, включающее модуль техобслуживания нефтепромыслового оборудования, интерпретирующий график техобслуживания для единицы нефтепромыслового оборудования, модуль номинальных параметров, выполняющий интерпретацию описания номинальных параметров для единицы нефтепромыслового оборудования, и модуль мониторинга оборудования, определяющий количество текущих рабочих состояний единицы нефтепромыслового оборудования. Устройство включает модуль состояния оборудования, определяющий состояние единицы нефтепромыслового оборудования в ответ на описание номинальных параметров и количества текущих рабочих состояний с использованием многомерного анализа, причем модуль техобслуживания нефтепромыслового оборудования изменяет график техобслуживания для единицы нефтепромыслового оборудования в ответ на состояние данной единицы нефтепромыслового оборудования.

Ниже описываются определенные типичные реализации устройства. Типичное устройство включает такие единицы нефтепромыслового оборудования как насос высокого давления, насос низкого давления, дозировочный насос, установку исследования бурового раствора, датчик давления, клапан, трубу, установку гибких труб, дозатор твердых частиц и/или каротажный зонд. Типичное устройство включает модуль техобслуживания нефтепромыслового оборудования, предназначенный для последующего изменения графика техобслуживания путем переноса запланированной работы по техобслуживанию. Типичное устройство далее включает коммуникационный модуль техобслуживания, передающий измененный график техобслуживания на удаленное устройство вывода. В определенных вариантах реализации настоящего изобретения многомерный анализ включает анализ системы Махалонобиса-Тагучи и/или анализ многомерного статистического контроля процессов.

Еще одним типичным набором реализаций служит система, включающая некоторое количество единиц нефтепромыслового оборудования, причем эти единицы нефтепромыслового оборудования представляют собой оборудование обычного типа. Система далее включает контроллер, имеющий модуль доверительного уровня оборудования, интерпретирующий значение состояния, соответствующее каждой единице нефтепромыслового оборудования, модуль рабочих требований, интерпретирующий требование по производительности для выполнения нефтепромысловой процедуры, и модуль планирования оборудования, выбирающий набор единиц оборудования из общего числа единиц нефтепромыслового оборудования в ответ на требование по производительности для выполнения нефтепромысловой процедуры, а также такое значение состояния, соответствующего каждой единице нефтепромыслового оборудования, чтобы доверительное значение успешного выполнения процедуры превышало пороговое доверительное значение выполнения.

Ниже описываются определенные дальнейшие типичные реализации системы. Типичная система включает определение каждого значения состояния с использованием многомерного анализа и выполнение для каждой единицы оборудования сравнения описания номинальных параметров на соответствие единице оборудования с подвергаемым мониторингу количеством рабочих состояний. В определенных вариантах реализации настоящего изобретения единицы оборудования представляют собой поршневые насосы прямого вытеснения. В определенных дальнейших реализациях требование по производительности включает скорость нагнетания, скорость нагнетания при заданном давлении и/или требование по мощности для закачки.

Типичная система далее включает требование по производительности, служащее первым требованием для первой нефтепромысловой процедуры, набор единиц оборудования, представляющий собой первый набор единиц оборудования, доверительное значение успешного выполнения процедуры, представляющее собой первое доверительное значение выполнения процедуры, и доверительное значение выполнения, представляющее собой первое доверительное значение выполнения. Типичная система затем включает модуль рабочих требований, далее интерпретирующий второе требование по производительности для второй нефтепромысловой процедуры, и модуль планирования оборудования, далее выбирающий первый набор единиц оборудования и второй набор единиц оборудования из общего количества единиц оборудования в ответ на первое требование по производительности, второе требование по производительности и значение состояния, соответствующее каждой единице нефтепромыслового оборудования. Модуль планирования оборудования выбирает первый набор единиц оборудования и второй набор единиц оборудования таким образом, чтобы первое доверительное значение успешного выполнения процедуры превышало первое пороговое доверительное значение выполнения, а второе доверительное значение успешного выполнения процедуры превышало второе пороговое доверительное значение выполнения.

В определенных вариантах реализации настоящего изобретения система включает модуль рекомендации техобслуживания, обеспечивающий выдачу команды техобслуживания единицы оборудования в ответ на определение того, что ни один набор единиц оборудования из множества единиц оборудования недостаточен для обеспечения доверительного значения успешного выполнения процедуры, которое превышает пороговое доверительное значение выполнения, причем команда техобслуживания единицы оборудования включает команду техобслуживания, относящуюся, по меньшей мере, к одной из единиц оборудования. Другая типичная система включает команду техобслуживания, относящуюся, по меньшей мере, к одной из единиц оборудования, имеющей значение состояния, не соответствующее значению состояния с отклонением от нормы. Еще одна типичная система включает модуль недостающего оборудования, обеспечивающий выдачу описания отсутствия оборудования в ответ на определение того, что ни один набор единиц оборудования из общего количества единиц оборудования недостаточен для обеспечения доверительного значения успешного выполнения процедуры, которое превышает пороговое доверительное значение выполнения.

Еще одним типичным набором реализаций служит способ выполнения этапа подготовки техобслуживания. Типичный способ включает интерпретацию описания номинальных параметров для единицы нефтепромыслового оборудования, определение количества рабочих состояний для единицы нефтепромыслового оборудования и выполнение многомерного анализа для определения состояния единицы нефтепромыслового оборудования в ответ на описание номинальных параметров и определение рабочих состояний. Способ далее включает определение необходимости техобслуживания данного оборудования в ответ на состояние этого оборудования, передачу сообщения о необходимости техобслуживания для данной единицы оборудования в удаленное место и в ответ на сообщение - выполнение этапа подготовки техобслуживания.

Типичные операции выполнения этапа подготовки техобслуживания включают заказ определенных деталей для данной единицы оборудования, доставку указанных деталей для данной единицы оборудования в запланированное для нее место и/или посылку заменяющей единицы оборудования в запланированное место для данной единицы оборудования. В определенных вариантах реализации настоящего изобретения состояние единицы оборудования не отклоняется от нормы.

Приведенное выше описание было представлено со ссылками на некоторые варианты реализации настоящего изобретения. Специалисты, которым предназначается настоящее раскрытие изобретения, должны понимать, что варианты и изменения в описанных структурах и способах работы могут осуществляться без значительного отклонения от принципов и объема настоящей заявки. Следовательно, представленное выше описание должно восприниматься не как относящееся только к конкретным структурам, подробно описанным и представленным на прилагаемых чертежах, но оно также должно считаться соответствующим и поддерживающим приводимые ниже пункты формулы изобретения в их самом полном и законном объеме.

При чтении пунктов формулы изобретения предполагается, что когда используются единственное число и такие слова как «по меньшей мере, один» или «по меньшей мере, одна часть», то отсутствует намерение ограничить данный пункт только одним предметом, если в этом пункте специально об этом не указывается. Когда используются выражения «по меньшей мере, часть» и/или «часть», то данный предмет может включать часть и/или весь предмет, если специально не указывается противоположное.

Кроме того, ничего в представленном описании настоящей заявки не должно считаться обязательным в отношении использования любого отдельного элемента, этапа или функции в качестве существенного элемента, который должен быть включен в заявляемый объем: ПАТЕНТУЕМЫЙ ОБЪЕМ ОПРЕДЕЛЯЕТСЯ ТОЛЬКО ПРИЛОЖЕННОЙ НИЖЕ ФОРМУЛОЙ ИЗОБРЕТЕНИЯ. Заявляемая формула изобретения по возможности должна быть всеобъемлющей и не должна допускать намеренного исключения, упущения или отсутствия ни одного существенного признака настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА И СПОСОБ ДЛЯ ОБНАРУЖЕНИЯ И ИЗМЕРЕНИЯ АНОМАЛИЙ В СИГНАЛИЗАЦИИ, ИСХОДЯЩЕЙ ИЗ КОМПОНЕНТОВ, ИСПОЛЬЗУЕМЫХ В ПРОМЫШЛЕННЫХ ПРОЦЕССАХ | 2020 |

|

RU2784925C1 |

| СПОСОБ И СИСТЕМА УПРАВЛЕНИЯ ДЛЯ ПЛАНИРОВАНИЯ НАГРУЗКИ ЭЛЕКТРОСТАНЦИИ | 2010 |

|

RU2523191C2 |

| СИСТЕМА С БЕСКОНТАКТНЫМИ ДАТЧИКАМИ | 2014 |

|

RU2671606C2 |

| СПОСОБЫ И СИСТЕМА ПРОЦЕССА РАЗРАБОТКИ ПРИЛОЖЕНИЯ ДЛЯ УПРАВЛЕНИЯ ИЕРАРХИЧЕСКИМИ АКТИВАМИ | 2016 |

|

RU2734788C2 |

| СИСТЕМЫ И СПОСОБЫ РАЗРАБОТКИ И ОПТИМИЗАЦИИ ПРИЛОЖЕНИЙ ДЛЯ УПРАВЛЕНИЯ ИЕРАРХИЧЕСКИМИ ИНТЕЛЛЕКТУАЛЬНЫМИ АКТИВАМИ | 2016 |

|

RU2747824C2 |

| ПРОГРАММНО-ОПРЕДЕЛЯЕМАЯ АВТОМАТИЗИРОВАННАЯ СИСТЕМА И АРХИТЕКТУРА | 2016 |

|

RU2729885C2 |

| ЦЕНТРАЛИЗОВАННОЕ УПРАВЛЕНИЕ ПРОГРАММНО-ОПРЕДЕЛЯЕМОЙ АВТОМАТИЗИРОВАННОЙ СИСТЕМОЙ | 2016 |

|

RU2747966C2 |

| Способ выявления аномалий работы установки электроцентробежного насоса | 2023 |

|

RU2822969C1 |

| Способ идентификации постоянной времени ротора и взаимной индуктивности статора и ротора асинхронного двигателя в системе векторного полеориентированного управления | 2021 |

|

RU2771794C1 |

| АРХИТЕКТУРА ИНТЕГРИРОВАННОЙ СИСТЕМЫ УПАКОВКИ | 2008 |

|

RU2495470C2 |

Изобретение относится к области вычислительной техники. Технический результат заключается в осуществлении мониторинга оборудования для оценки реального состояния его жизненного цикла, определения начала отказа, уровня техобслуживания, требуемого оборудованию. Система корректировки графика техобслуживания нефтепромыслового оборудования, содержащая: множество единиц нефтепромыслового оборудования; контроллер, содержащий: систему обработки, выполненную с возможностью исполнения инструкций, причем инструкции содержат: модуль доверительного уровня оборудования, сконструированный для интерпретации значения состояния; модуль рабочих требований, сконструированный для интерпретации требования по производительности для выполнения нефтепромысловой процедуры; модуль планирования оборудования, сконструированный для выбора набора единиц оборудования из множества единиц нефтепромыслового оборудования в ответ на требование по производительности для выполнения нефтепромысловой процедуры и значение состояния, соответствующего каждой единице нефтепромыслового оборудования. 3 н. и 17 з.п. ф-лы, 20 ил., 1 табл.

1. Устройство для корректировки графика техобслуживания нефтепромыслового оборудования, содержащее:

систему обработки, выполненную с возможностью исполнения инструкций, сохраненных на считываемой компьютером среде, причем инструкции содержат:

модуль техобслуживания нефтепромыслового оборудования, сконструированный для интерпретации графика техобслуживания для единицы нефтепромыслового оборудования;

модуль номинальных параметров, сконструированный для интерпретации описания номинальных параметров для единицы нефтепромыслового оборудования, причем описание номинальных параметров относится к нефтепромысловой процедуре;

модуль мониторинга оборудования, сконструированный для определения множества текущих рабочих состояний единицы нефтепромыслового оборудования;

модуль состояния оборудования, сконструированный для определения состояния единицы нефтепромыслового оборудования в ответ на описание номинальных параметров и множества текущих рабочих состояний с использованием многомерного анализа содержащего сравнение описания номинальных параметров для единицы нефтепромыслового оборудования, с множеством текущих рабочих состояний единицы нефтепромыслового оборудования для определения значений расстояния, относящегося к множеству текущих рабочих состояний единицы нефтепромыслового оборудования, от средних значений, относящихся к описания номинальных параметров единицы нефтепромыслового оборудования; и

при этом модуль техобслуживания нефтепромыслового оборудования дополнительно сконструирован для изменения графика техобслуживания для единицы нефтепромыслового оборудования в ответ на определенное состояние единицы нефтепромыслового оборудования, так, что доверительное значение успешного выполнения процедуры превышало пороговое доверительное значение успешного выполнения.

2. Устройство по п.1, отличающееся тем, что единица нефтепромыслового оборудования содержит единицы оборудования, выбранные из единиц оборудования, состоящих их насоса высокого давления, насоса низкого давления, дозировочного насоса, установки исследования бурового раствора, датчика давления, клапана, трубы, установки гибких труб, дозатора твердых частиц и каротажного зонда.

3. Устройство по п.1, отличающееся тем, что модуль техобслуживания нефтепромыслового оборудования дополнительно сконструирован для регулирования изменения графика техобслуживания путем переноса запланированной работы по техобслуживанию.

4. Устройство по п.1, отличающееся тем, что дополнительно содержит коммуникационный модуль техобслуживания, сконструированный для передачи измененного графика техобслуживания на удаленное устройство вывода.

5. Устройство по п.1, отличающееся тем, что многомерный анализ включает анализ системы Махалонобиса-Тагучи и анализ многомерного статистического контроля процессов.

6. Устройство по п.5, в котором каждое из значений расстояния, относящихся к множеству текущих рабочих состояний единицы нефтепромыслового оборудования из средних значений, относящихся к описанию номинальных параметров для единицы нефтепромыслового оборудования, содержит:

расстояние, относящееся к множеству текущих рабочих состояний единицы нефтепромыслового оборудования, от евклидова среднего расстояния, относящегося к описанию номинальных параметров для единицы нефтепромыслового оборудования;

махалонобисовое расстояние, относящееся к множеству к множеству текущих рабочих состояний единицы нефтепромыслового оборудования, от среднего, относящегося к описанию номинальных параметров для единицы нефтепромыслового оборудования.

7. Система корректировки графика техобслуживания нефтепромыслового оборудования, содержащая:

множество единиц нефтепромыслового оборудования, содержащее оборудование обычного типа;

контроллер, содержащий:

систему обработки, выполненную с возможностью исполнения инструкций, сохраненных на считываемой компьютером среде, причем инструкции содержат: модуль доверительного уровня оборудования, сконструированный для интерпретации значения состояния, соответствующего каждой единице нефтепромыслового оборудования; причем каждое значение состояния определено из многомерного анализа, содержащего для каждой единицы нефтепромыслового оборудования, сравнение описания номинальных параметров, относящихся к нефтепромысловой процедуре и соответствующих единице нефтепромыслового оборудования, с рабочими состояниями, наблюдаемых для этой единицы нефтепромыслового оборудования для определения значений расстояния, относящегося к рабочим состояниям, наблюдаемых для этой единицы нефтепромыслового оборудования, от средних значений, относящихся к описания номинальных параметров относящихся к нефтепромысловой процедуре;

модуль рабочих требований, сконструированный для интерпретации требования по производительности для выполнения нефтепромысловой процедуры; и

модуль планирования оборудования, сконструированный для выбора набора единиц оборудования из множества единиц нефтепромыслового оборудования в ответ на требование по производительности для выполнения нефтепромысловой процедуры и значение состояния, соответствующего каждой единице нефтепромыслового оборудования, так чтобы доверительное значение успешного выполнения процедуры, относящейся к нефтепромысловой процедуре, превышало пороговое доверительное значение выполнения,

причем контроллер выполнен с возможностью использования выбранного набора единиц оборудования из множества единиц нефтепромыслового оборудования для выполнения нефтепромысловой процедуры в соответствии с требованием по производительности.

8. Система по п.7, отличающаяся тем, что единицы нефтепромыслового оборудования включают поршневые насосы прямого вытеснения.

9. Система по п.7, отличающаяся тем, что требование по производительности включает требование, выбранное из требований, содержащих: скорость нагнетания, скорость нагнетания при заданном давлении и требование по мощности для закачки.

10. Система по п.7, отличающаяся тем, что требование по производительности служит первым требованием для первой нефтепромысловой процедуры, в которой набор единиц оборудования представляет собой первый набор единиц оборудования из множества единиц нефтепромыслового оборудования, причем доверительное значение успешного выполнения процедуры представляет собой первое доверительное значение успешного выполнения процедуры, и в которой пороговое доверительное значение выполнения представляет собой первое пороговое доверительное значение выполнения; и

в которой модуль рабочих требований дополнительно сконструирован для интерпретации второго требования по производительности для выполнения второй нефтепромысловой процедуры, и в которой модуль планирования оборудования дополнительно сконструирован для выбора первого набора единиц оборудования и второго набора единиц оборудования из множества единиц нефтепромыслового оборудования в ответ на первое требование по производительности, второе требование по производительности, и такое значение состояния, соответствующее каждой единице нефтепромыслового оборудования, чтобы первое доверительное значение успешного выполнения процедуры превышало первое пороговое доверительное значение выполнения, а второе доверительное значение успешного выполнения процедуры превышало второе пороговое доверительное значение выполнения.

11. Система по п.7, дополнительно включающая модуль рекомендации техобслуживания, сконструированный для передачи команды техобслуживания единицы оборудования в ответ на определение того, что ни один набор единиц оборудования из множества единиц оборудования из нефтепромыслового оборудования недостаточен для обеспечения доверительного значения успешного выполнения процедуры, которое превышает пороговое доверительное значение выполнения, причем команда техобслуживания единицы оборудования включает инструкцию техобслуживания, относящуюся по меньшей мере к одной из единиц оборудования из нефтепромыслового оборудования.

12. Система по п.11, в которой инструкция техобслуживания отвечает, по меньшей мере, одной из единиц оборудования со значением состояния, не соответствующим значению состояния с отклонением от нормы.

13. Система по п.7, дополнительно включающая модуль недостающего оборудования, сконструированный для передачи описания отсутствия оборудования в ответ на определение того, что ни один набор единиц оборудования из множества единиц оборудования из нефтепромыслового оборудования недостаточен для обеспечения доверительного значения успешного выполнения процедуры, которое превышает пороговое доверительное значение выполнения.

14. Система по п.7, в которой каждая из единиц нефтепромыслового оборудования содержит единицы оборудования, выбранные из единиц оборудования, состоящих их насоса высокого давления, насоса низкого давления, дозировочного насоса, установки исследования бурового раствора, датчика давления, клапана, трубы, установки гибких труб, дозатора твердых частиц и каротажного зонда.

15. Система по п.7, в которой многомерный анализ включает анализ системы Махалонобиса-Тагучи и анализ многомерного статистического контроля процессов.

16. Способ корректировки графика техобслуживания нефтепромыслового оборудования, включающий:

интерпретацию, с помощью по меньшей мере одного контроллера, описания номинальных параметров для единицы нефтепромыслового оборудования; причем описание номинальных параметров относится к нефтепромысловой процедуре;

определение, с помощью по меньшей мере одного контроллера, множества наблюдаемых рабочих состояний для единицы нефтепромыслового оборудования;