Область техники, к которой относится изобретение

Настоящее изобретение относится к способу прогнозирования овальности стальной трубы, который является способом прогнозирования овальности стальной трубы после этапа экспандирования трубы в процессе изготовления стальной трубы, в котором используется гибка давлением, способу регулирования овальности стальной трубы, способу изготовления стальной трубы, способу генерирования модели прогнозирования овальности стальной трубы и устройству для прогнозирования овальности стальной трубы.

Уровень техники

Способы изготовления стальных труб, имеющих большой диаметр и большую толщину и используемых в трубопроводах и т.п., включают в себя широко распространенный способ изготовления стальной трубы (именуемой UOE-стальной трубой) посредством штамповки стального листа, имеющего заданные длину, ширину и толщину, для придания ему U-образной формы, формования листа для придания ему O-образной формы и сварки стыкуемого участка для придания листу формы трубы и экспандирования диаметра стальной трубы (именуемого экспандированием трубы) для уменьшения овальности. Однако процесс изготовления UOE-стальной трубы требует большой силы давления на этапе выполнения штамповки стального листа для придания ему U-образной формы и O-образной формы, что обязательно требует использования крупногабаритного прессового оборудования.

Для решения этой проблемы существует предлагаемый способ изготовления стальной трубы, имеющей большой диаметр и большую толщину стенки, причем указанный способ является способом формования с уменьшенным давлением формования. В частности, способ, внедренный в практическое использование, является способом, в котором после гибки концов стального листа в направлении ширины (именуемой гибкой концов) множество раз выполняется этап трехточечной гибки давлением посредством вдавливания для изготовления формованной заготовки, имеющей U-образное сечение (далее именуемой U-образной формованной заготовкой), после чего выполняются этап уменьшения зазора под сварку на участке зазора под сварку формованной заготовки, имеющей U-образное сечение, для получения открытой трубы, сварка стыкуемых участков для получения стальной трубы и, наконец, в стальную трубу вставляется устройство для экспандирования трубы с целью экспандирования внутреннего диаметра стальной трубы. Используемое устройство для экспандирования трубы является устройством, которое содержит множество инструментов для экспандирования трубы, каждый из которых имеет криволинейную поверхность, полученную посредством деления дуги на множество участков, и приводит криволинейную поверхность инструмента для экспандирования трубы в контакт с внутренней поверхностью стальной трубы для экспандирования стальной трубы и фиксации формы стальной трубы.

На этапе гибки давлением увеличение количества нажатий при выполнении трехточечной гибки уменьшает овальность стальной трубы после этапа экспандирования трубы, хотя для формования стальной трубы с целью получения U-образного сечения требуется много времени. С другой стороны, уменьшение количества нажатий при выполнении трехточечной гибки создало бы проблему, состоящую в том, что сечение стальной трубы имело бы, по существу, многоугольную форму, затрудняя получение сечение круглой формы. Для решения указанной проблемы количество нажатий при выполнении трехточечной гибки (например, 5 – 13 нажатий для стальной трубы диаметром 1200 мм) определяется эмпирически во время работы в зависимости от размеров стальной трубы. Что касается рабочих условий этапа гибки давлением, для уменьшения овальности стальной трубы после этапа экспандирования трубы было сделано много предложений в отношении разработки способа его выполнения.

Например, в Патентной литературе 1 описывается способ выполнения формования трехточечной гибкой с минимальным количеством нажатий, и способ экспандирования трубы посредством приведения множества инструментов для экспандирования трубы, расположенных в окружном направлении устройства для экспандирования трубы, в контакт с недеформированным участком, который не был деформирован посредством формования трехточечной гибкой.

В Патентной литературе 2 описывается способ уменьшения овальности стальной трубы после этапа экспандирования трубы посредством задания радиуса кривизны наружной периферийной поверхности пуансона, используемого в формовании трехточечной гибкой, и радиуса кривизны наружной периферийной поверхности инструмента для экспандирования трубы, удовлетворяющих заданному относительному соотношению.

В Патентной литературе 3 описывается способ, представляющий собой способ изготовления, обеспечивающий эффективное изготовление стальной трубы с надлежащей овальностью без необходимости прикладывания излишнего давления на этапе гибки давлением, в котором при выполнении формования трехточечной гибкой предусмотрен легко обрабатываемый участок, имеющий очень небольшую кривизну по сравнению с другими областями, или необрабатываемый участок, на котором обработка гибкой отсутствует, по меньшей мере, в части стального листа. В Патентной литературе 3 также описывается операция на этапе уменьшения зазора под сварку, которая представляет собой прикладывание усилия давления к участку, удаленному на заданное расстояние от центра легко обрабатываемого участка или необрабатываемого участка, без удерживания легко обрабатываемого участка или необрабатываемого участка. В этой связи устройство для придания заготовке O-образной формы используется на этапе уменьшения зазора под сварку после этапа гибки давлением.

Перечень противопоставленных документов

Патентная литература

Патентная литература 1: Выложенная патентная публикация Японии № 2012-170977

Патентная литература 2: Патент Японии № 5541432

Патентная литература 3: Патент Японии № 6015997

Раскрытие сущности изобретения

Техническая проблема

Способ, описанный в Патентной литературе 1, является способом уменьшения овальности стальной трубы после этапа экспандирования трубы за счет связи между местом формования трехточечной гибкой и местом формования инструментом для экспандирования трубы. Однако процесс изготовления стальной трубы включает в себя несколько этапов, к которым относятся этап гибки концов, этап гибки давлением, этап уменьшения зазора под сварку, этап сварки и этап экспандирования трубы. Таким образом, способ, описанный в Патентной литературе 1, не учитывает влияние рабочих условий на других этапах на овальность стальной трубы после этапа экспандирования трубы, что затрудняет всегда обеспечивать уменьшение овальности стальной трубы после этапа экспандирования трубы.

Сходным со способом, описанным в Патентной литературе 1, является способ, описанный в Патентной литературе 2, в котором радиус кривизны задается таким образом, что радиус кривизны наружной периферийной поверхности пуансона, используемого в формовании трехточечной гибкой, в качестве рабочего условия этапа гибки давлением и радиус кривизны наружной периферийной поверхности инструмента для экспандирования трубы в качестве рабочего условия этапа экспандирования трубы удовлетворяют заданному соотношению, тем самым уменьшается овальность стальной трубы после этапа экспандирования трубы. Однако в способе, описанном в Патентной литературе 2, подобно как в способе, описанном в Патентной литературе 1, существует проблема невозможности принятия во внимание влияния других этапов помимо этапа гибки давлением, а именно, этапа уменьшения зазора под сварку.

Способ, описанный в Патентной литературе 3, является способом уменьшения овальности стальной трубы после этапа экспандирования трубы посредством изменения рабочего состояния формования трехточечной гибкой на этапе гибки давлением в зависимости от положения стального листа и задания рабочего состояния согласно состоянию, связанному с условием формования на этапе уменьшения зазора под сварку. Однако способ, описанный в Патентной литературе 3, имеет проблему, состоящую в том, что отклонения толщины листа или материала стального листа вызывают вариацию величины овальности стальной трубы после этапа экспандирования трубы даже при одном и том же условии формования.

С другой стороны, поскольку процесс изготовления стальной трубы включает в себя множество этапов, описанных выше, существует проблема длительного времени протекания процесса до завершения изготовления стального листа и увеличения производственных расходов. Для решения указанной проблемы предлагается повысить эффективность процесса изготовления стальной трубы за счет исключения некоторых этапов. В частности, может быть исключен этап уменьшения зазора под сварку, так чтобы процесс изготовления стальной трубы включал в себя только этап гибки концов, этап гибки давлением, этап сварки и этап экспандирования трубы. Однако считается, что исключение этапа уменьшения зазора под сварку увеличивает овальность стальной трубы после этапа экспандирования трубы. В таком случае необходимо уменьшать овальность стальной трубы после этапа экспандирования трубы за счет соответствующего комбинирования рабочих условий нескольких этапов.

Настоящее изобретение было разработано для решения указанных проблем, и его первая задача состоит в том, чтобы предложить способ прогнозирования овальности стальной трубы и устройство для прогнозирования овальности стальной трубы, способные точно прогнозировать овальность стальной трубы после этапа экспандирования трубы в процессе изготовления стальной трубы, включающем в себя множество этапов. Другая задача настоящего изобретения состоит в том, чтобы предложить способ регулирования овальности стальной трубы, способный точно регулировать овальность стальной трубы после этапа экспандирования трубы в процессе изготовления стальной трубы, включающем в себя множество этапов. Другая задача настоящего изобретения состоит в том, чтобы предложить способ изготовления стальной трубы, способный обеспечивать изготовление стальной трубы, имеющей требуемую овальность, с хорошим выходом продукции. Еще одна задача настоящего изобретения состоит в том, чтобы предложить способ генерирования модели прогнозирования овальности стальной трубы, способный генерировать модель прогнозирования овальности, которая точно прогнозирует овальность стальной трубы после этапа экспандирования трубы в процессе изготовления стальной трубы, включающем в себя множество этапов.

Решение проблемы

Для решения проблемы и указанной задачи способ прогнозирования овальности стальной трубы по настоящему изобретению является способом прогнозирования овальности стальной трубы после этапа экспандирования трубы в процессе изготовления стальной трубы, причем процесс изготовления стальной трубы включает в себя: этап гибки концов посредством выполнения гибки концов на концах стального листа в направлении ширины; этап гибки давлением посредством обработки формованием стального листа, который был подвергнут обработке посредством гибки концов, для формования стального листа с получением открытой трубы посредством множества нажатий пуансоном; и этап экспандирования трубы, который является этапом выполнения обработки формованием посредством экспандирования стальной трубы, полученной при соединении концов открытой трубы. Указанный способ включает в себя этап прогнозирования овальности стальной трубы после этапа экспандирования трубы, используя модель прогнозирования овальности, обучаемую с помощью машинного обучения, причем модель прогнозирования овальности является моделью, для которой входными данными являются данные, включающие один рабочий параметр или два или больше рабочих параметров, выбранных из рабочих параметров этапа гибки концов, и один рабочий параметр или два или больше рабочих параметров, выбранных из рабочих параметров этапа гибки давлением, а выходными данными является информация об овальности стальной трубы после этапа экспандирования трубы.

Кроме того, модель прогнозирования овальности может включать в качестве входных данных один параметр или два или больше параметров, выбранных из атрибутивной информации о стальном листе.

Кроме того, модель прогнозирования овальности может включать в качестве входных данных коэффициент экспандирования трубы, выбранный из рабочих параметров этапа экспандирования трубы.

Кроме того, рабочие параметры этапа гибки концов могут включать один параметр или два или больше параметров из параметров, к которым относятся ширина при обработке посредством гибки концов, усилие при С-формовании и усилие захватывания зажимом.

Кроме того, рабочие параметры этапа гибки давлением могут включать: информацию о месте формования и величину вдавливания при формовании, относящиеся к операции, на которой пуансон, используемый на этапе гибки давлением, выполняет формование стального листа, и количество нажатий при формовании, выполняемых на этапе гибки давлением.

Кроме того, способ регулирования овальности стальной трубы по настоящему изобретению включает в себя этап изменения прогнозирования овальности стальной трубы после этапа экспандирования трубы, используя способ прогнозирования овальности стальной трубы по настоящему изобретению, причем прогнозирование выполняется перед началом намеченного для внесения изменений этапа, который, выбирается из нескольких этапов обработки формованием, составляющих процесс изготовления стальной трубы, и изменения одного рабочего параметра или двух или больше рабочих параметров, выбранных, по меньшей мере, из рабочих параметров намеченного для внесения изменений этапа, или одного рабочего параметра или двух или больше рабочих параметров, выбранных из рабочих параметров этапа обработки формованием после намеченного для внесения изменений этапа, так чтобы уменьшить овальность стальной трубы после этапа экспандирования трубы.

Кроме того, способ изготовления стальной трубы по изобретению включает этап изготовления стальной трубы, используя способ регулирования овальности стальной трубы по настоящему изобретению.

Кроме того, способ генерирования модели прогнозирования овальности стальной трубы по настоящему изобретению является способом генерирования модели прогнозирования овальности стальной трубы, которая прогнозирует овальность стальной трубы после этапа экспандирования трубы в процессе изготовления стальной трубы, причем процесс изготовления стальной трубы включает: этап гибки концов посредством выполнения гибки концов на конце стального листа в направлении ширины; этап гибки давлением посредством обработки формованием стального листа, который был подвергнут обработке посредством гибки концов, для формования стального листа в открытую трубу посредством множества нажатий пуансоном; и этап экспандирования трубы, который является этапом выполнения обработки формованием посредством экспандирования стальной трубы, полученной посредством соединения концов открытой трубы. Указанный способ включает: этап генерирования модели прогнозирования овальности, включающий получение множества блоков обучающих данных, в которых один блок или два или больше блоков данных рабочих характеристик, выбранных из данных рабочих характеристик этапа гибки концов, и один блок или два или больше блоков данных рабочих характеристик, выбранных из данных рабочих характеристик этапа гибки давлением, являются входными данными по характеристикам, а данные по характеристике по овальности стальной трубы после этапа экспандирования трубы в процессе изготовления стальной трубы с использованием указанных входных данных характеристик, являются выходными данными характеристики, и генерирование модели прогнозирования овальности посредством машинного обучения с использованием полученных блоков обучающих данных.

Кроме того, входные данные характеристик могут включать один параметр или два или больше параметров, выбранных из атрибутивной информации о стальном листе.

Кроме того, машинное обучение, подлежащее использованию, может быть типом машинного обучения, выбранного из способов, к которым относятся нейронная сеть, древовидная схема решений, случайный лес и регрессия опорных векторов.

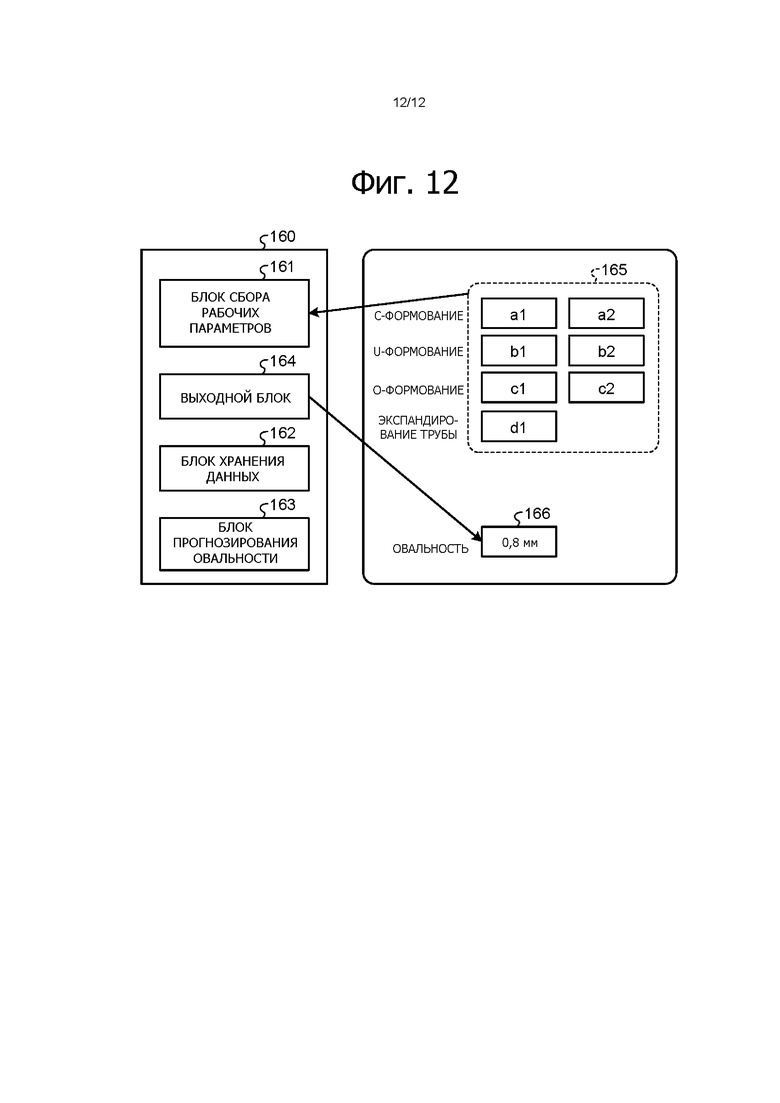

Кроме того, устройство для прогнозирования овальности стальной трубы по настоящему изобретению является устройством для прогнозирования овальности стальной трубы после этапа экспандирования трубы в процессе изготовления стальной трубы, причем процесс изготовления стальной трубы включает в себя: этап гибки концов посредством выполнения гибки концов на концах стального листа в направлении ширины; этап гибки давлением посредством обработки формованием стального листа, который был подвергнут обработке посредством гибки концов, для формования стального листа в открытую трубу посредством множества нажатий пуансоном; и этап экспандирования трубы, который является этапом выполнения обработки формованием посредством экспандирования стальной трубы, полученной посредством соединения концов открытой трубы. Устройство для прогнозирования овальности стальной трубы включает в себя: блок сбора рабочих параметров, который собирает один рабочий параметр или два или больше рабочих параметров, выбираемых из рабочих параметров из этапа гибки концов, и один рабочий параметр или два или больше рабочих параметров, выбираемых из рабочих параметров из этапа гибки давлением; и блок прогнозирования овальности, который прогнозирует информацию об овальности стальной трубы после этапа экспандирования трубы посредством ввода рабочих параметров, получаемых блоком сбора рабочих параметров, в модель прогнозирования овальности, обучаемую с помощью машинного обучения, причем модель прогнозирования овальности является моделью, для которой входными данными являются данные, включающие один рабочий параметр или два или больше рабочих параметров, выбранных из рабочих параметров этапа гибки концов, и один рабочий параметр или два или больше рабочих параметров, выбранных из рабочих параметров этапа гибки давлением, а выходными данными является информация об овальности стальной трубы после этапа экспандирования трубы.

Кроме того, устройство для прогнозирования овальности стальной трубы также может содержать терминальное устройство, содержащее: входной блок, который собирает входную информацию на основании работы пользователя; и блок индикации, который отображает информации об овальности, причем блок сбора рабочих параметров может обновлять часть или все собранные рабочие параметры на основании входной информации, собранной входным блоком, и блок индикации может отображать информацию об овальности стальной трубы, прогнозируемую блоком прогнозирования овальности, используя обновленные рабочие параметры.

Преимущественные эффекты изобретения

С помощью способа прогнозирования овальности стальной трубы и устройства для прогнозирования овальности стальной трубы настоящего изобретения можно точно прогнозировать овальность стальной трубы после этапа экспандирования трубы в процессе изготовления стальной трубы, включающем в себя множество этапов. Кроме того, с помощью способа регулирования овальности стальной трубы по настоящему изобретению можно точно регулировать овальность стальной трубы после этапа экспандирования трубы в процессе изготовления стальной трубы, включающем в себя множество этапов. Кроме того, с помощью способа изготовления стальной трубы настоящего изобретения можно изготавливать стальную трубу, имеющую требуемую овальность и хороший выход продукции. Кроме того, с помощью способа генерирования модели прогнозирования овальности стальной трубы по настоящему изобретению можно генерировать модель прогнозирования овальности стальной трубы, которая точно прогнозирует овальность стальной трубы после этапа экспандирования трубы в процессе изготовления стальной трубы, включающем в себя множество этапов.

Краткое описание чертежей

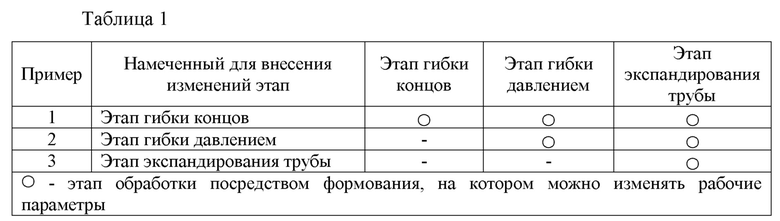

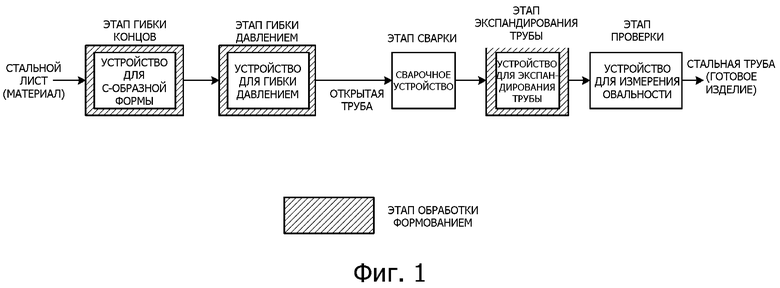

Фиг. 1 – схема процесса изготовления стальной трубы согласно варианту выполнения настоящего изобретения;

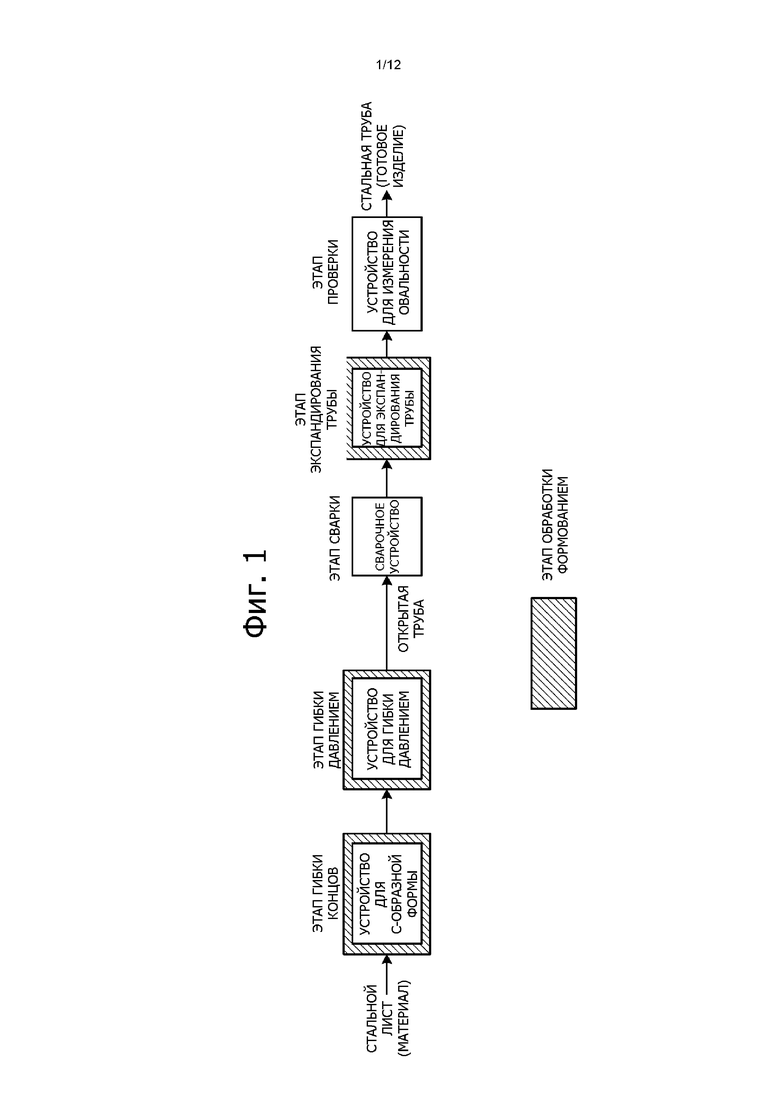

фиг. 2 – перспективный вид общей конструкции устройства для придания заготовке C-образной формы;

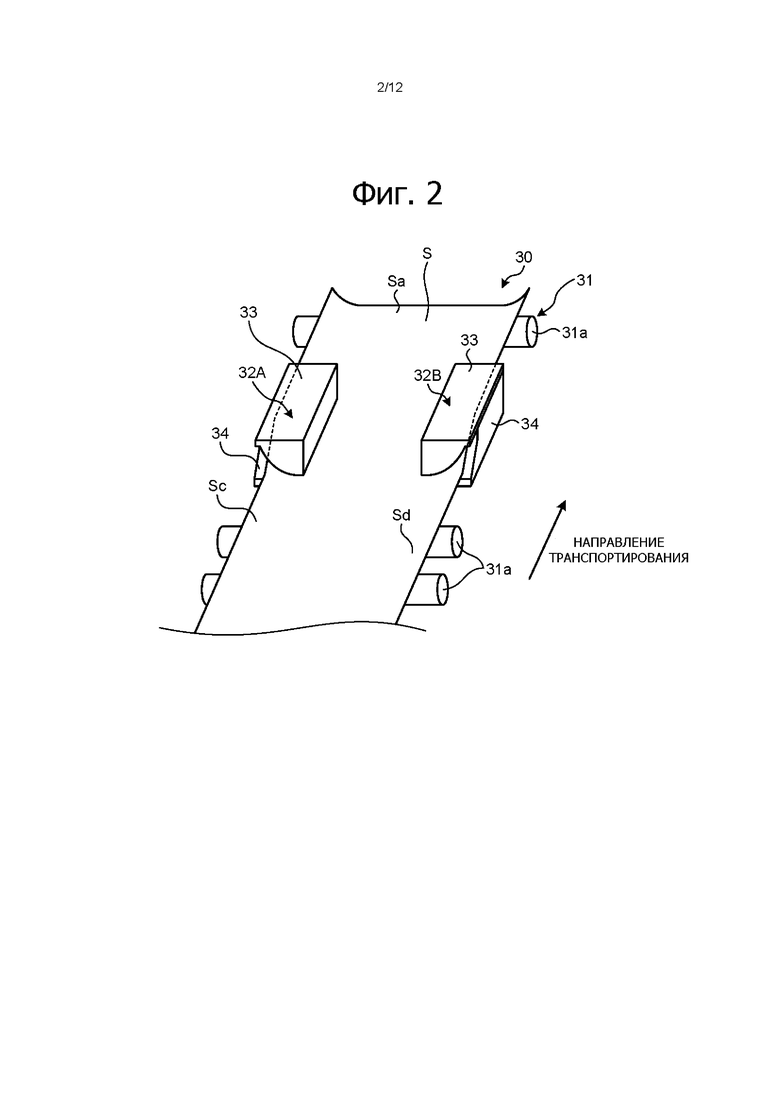

фиг. 3 – вид в разрезе конструкции механизма формования;

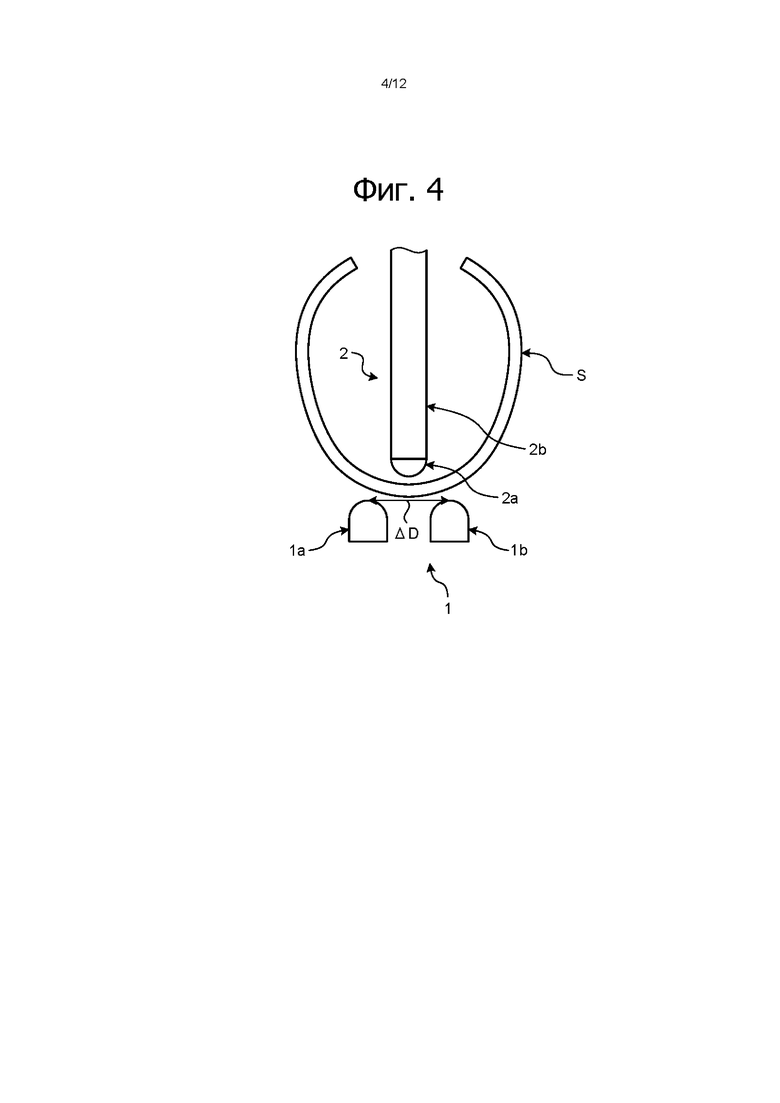

фиг. 4 – схема примера этапа формования формуемой заготовки, имеющей U-образное сечение, используя устройство для гибки давлением;

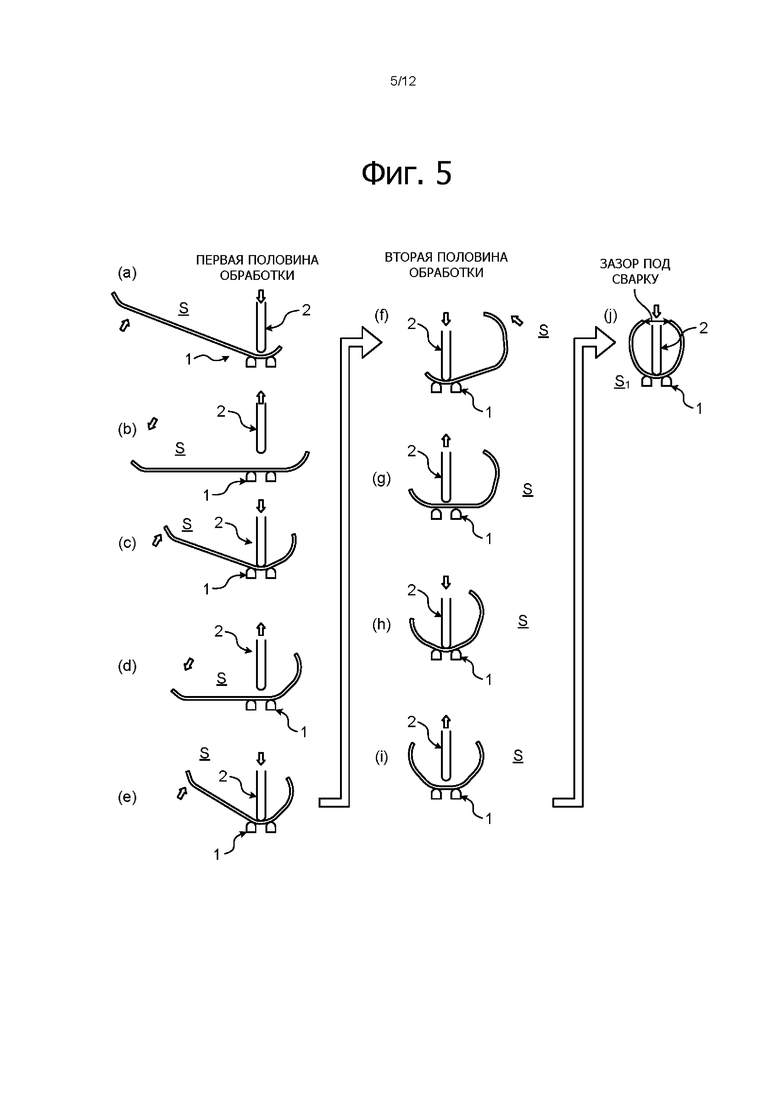

фиг. 5 – схема примера этапа формования формуемой заготовки, имеющей U-образное сечение, используя устройство для гибки давлением;

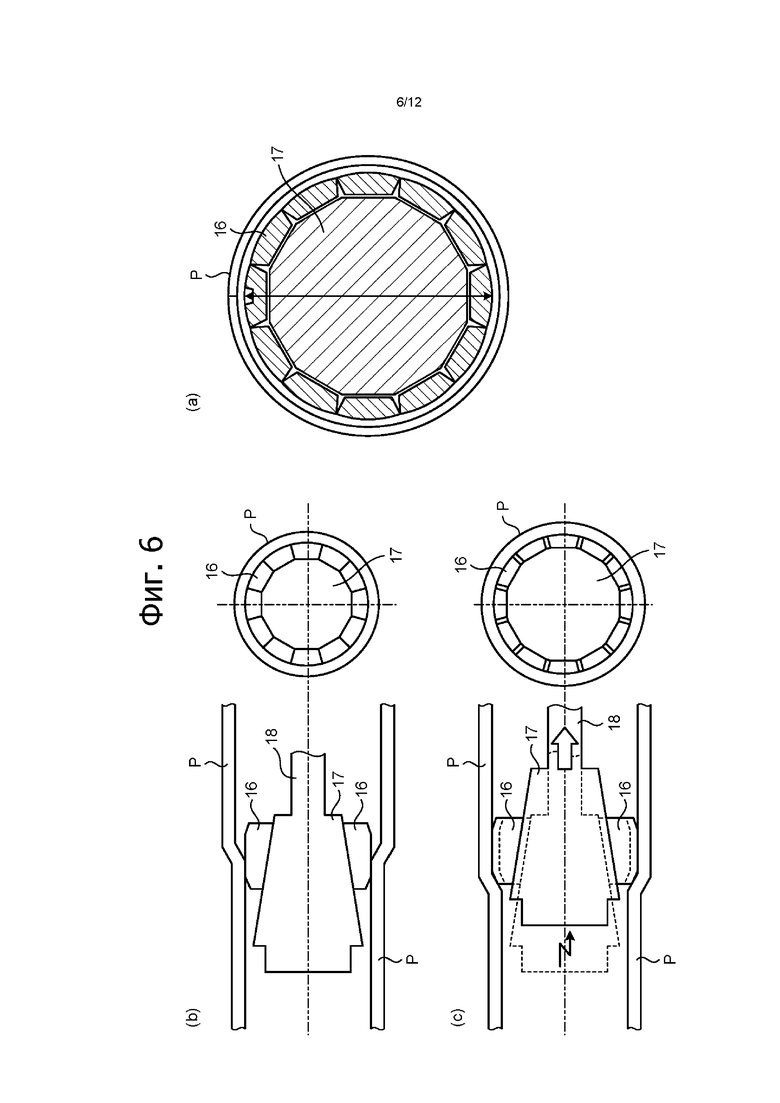

фиг. 6 – схема примера конструкции устройства экспандирования трубы;

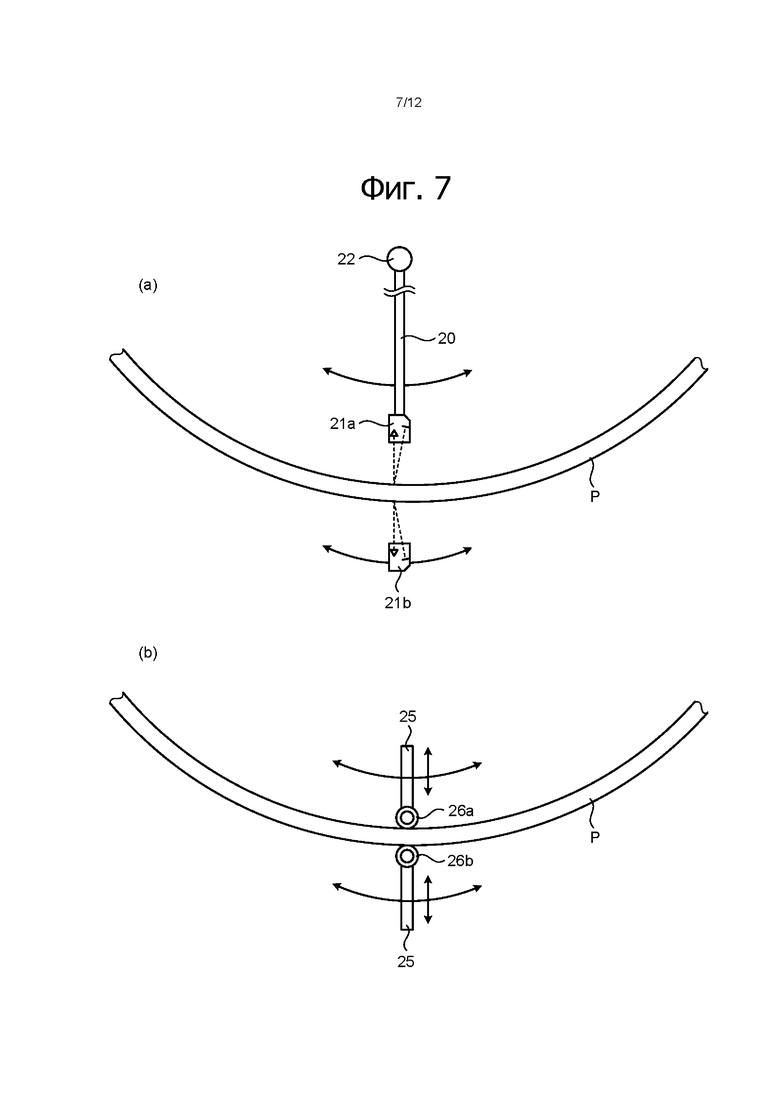

фиг. 7 – схема примера конструкции устройства для измерения формы наружного диаметра стальной трубы;

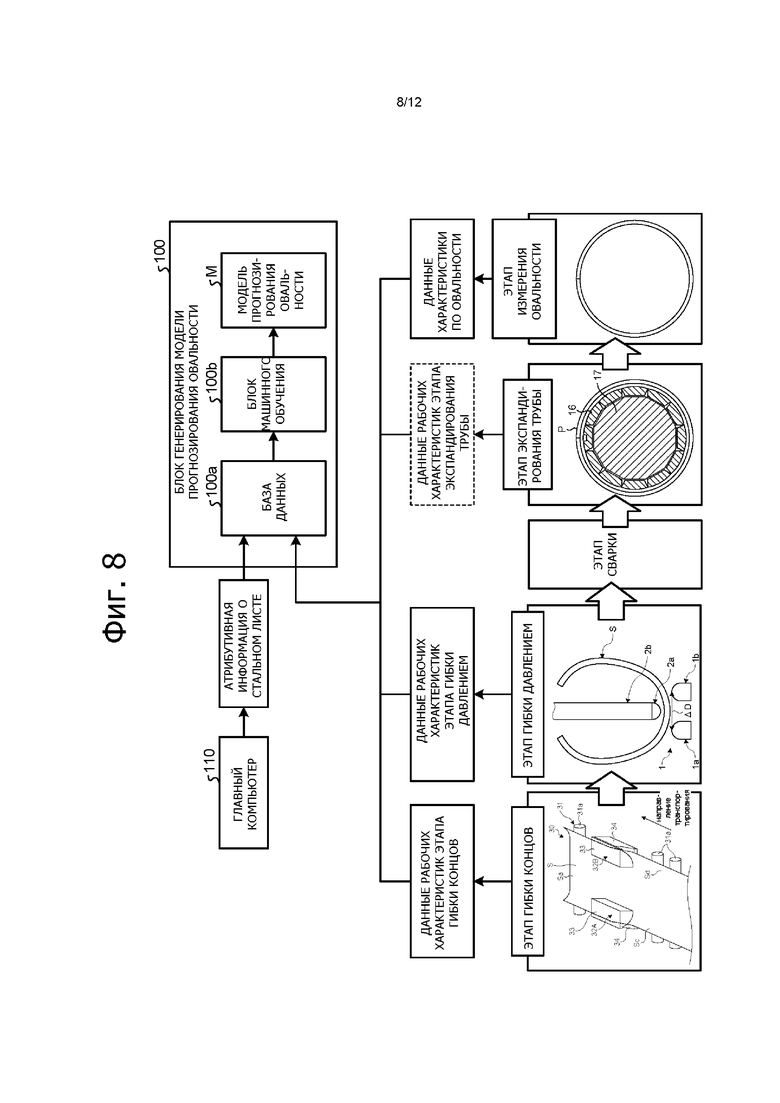

фиг. 8 – схема способа генерирования модели прогнозирования овальности по варианту выполнения настоящего изобретения;

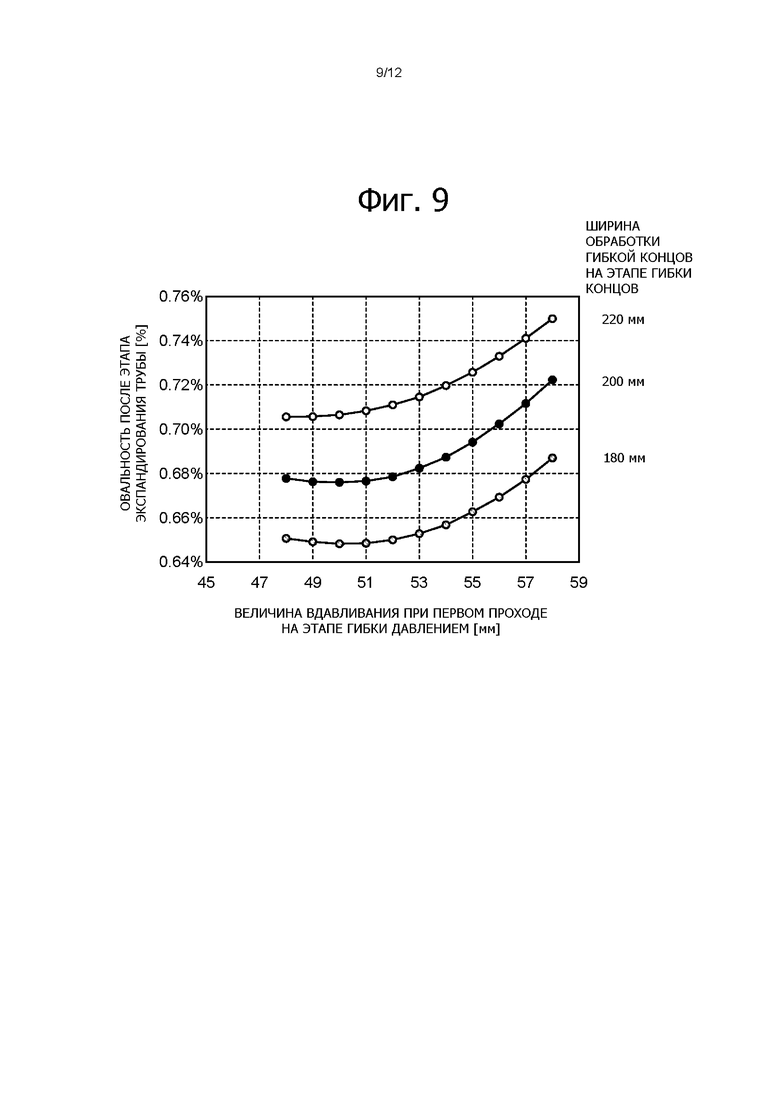

фиг. 9 – график, показывающий пример изменения зависимости между величиной вдавливания при формовании на этапе гибки давлением и овальностью стальной трубы после этапа экспандирования трубы при изменении рабочего состояния на этапе гибки концов;

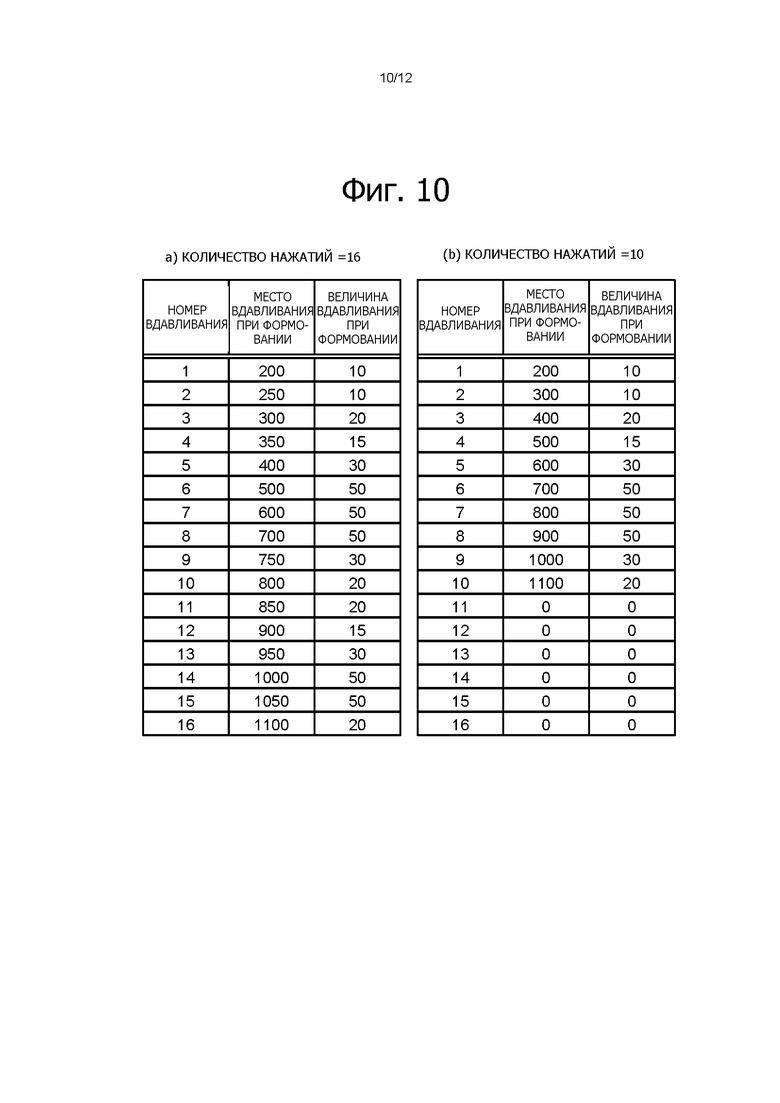

фиг. 10 – примеры места вдавливания при формовании и величины вдавливания при формовании для каждого номера из множества нажатий;

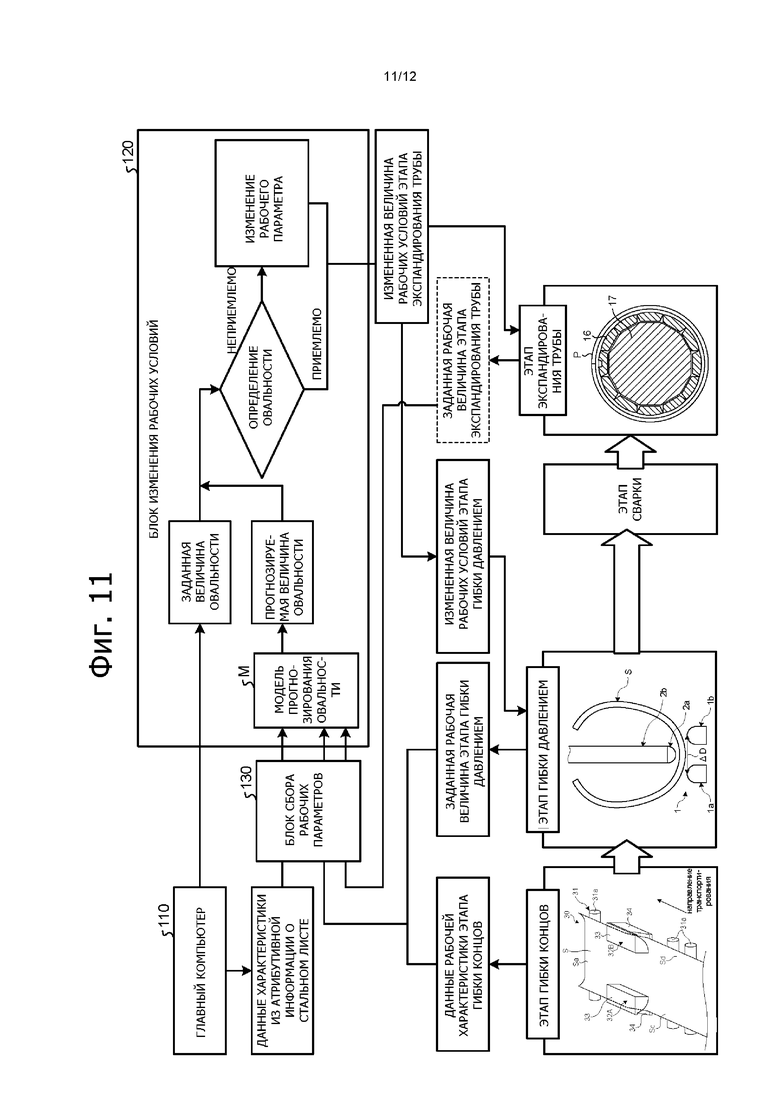

фиг. 11 – схема способа регулирования овальности стальной трубы по варианту выполнения настоящего изобретения;

фиг. 12 – схема конфигурации устройства прогнозирования овальности стальной трубы по варианту выполнения настоящего изобретения;

Осуществление изобретения

Ниже со ссылкой на чертежи приведено описание варианта выполнения настоящего изобретения.

Процесс изготовления стальной трубы

На фиг. 1 показана схема процесса изготовления стальной трубы по варианту выполнения настоящего изобретения. Как показано на фиг. 1, в процессе изготовления стальной трубы по варианту выполнения настоящего изобретения в качестве материала используется толстый стальной лист, изготавливаемый на этапе прокатки толстого листа, который является этапом предварительной обработки перед процессом изготовления стальной трубы. В данном случае толстый стальной лист имеет предел текучести 245 – 1050 МПа, предел прочности при растяжении 415 – 1145 МПа, толщину 6,4 – 50,8 мм, ширину 1200 – 4500 мм и длину 10 – 18 м. Кроме того, конец толстого стального листа в направлении ширины предварительно шлифуется для получения фаски, именуемой скосом. Этот этап выполняется для препятствования перегреву углового участка наружной поверхности конца листа в направлении ширины для стабилизации прочности сварки на последующем этапе сварки. Кроме того, поскольку ширина толстого стального листа оказывает влияние на наружный диаметр после формования стальной трубы, ширина регулируется до заданного диапазона с учетом предыстории деформации на последующих этапах.

Процесс изготовления стальной трубы включает в себя выполнение этапа гибки концов посредством выполнения гибки концов стального листа в направлении ширины. На этапе гибки концов, выполняемом с помощью устройства для придания заготовке C-образной формы, выполняется обработка посредством гибки (также именуемой подгибкой) концов стального листа в направлении ширины. Устройство для придания заготовке C-образной формы содержит пару матриц, верхнюю и нижнюю, и пару зажимов, верхний и нижний, которые удерживают центральный участок стального листа в направлении ширины. Поскольку длина матрицы меньше длины стального листа, процесс гибки концов повторяется во время последовательной подачи стального листа в продольном направлении. Такой процесс гибки концов выполняется на обоих концах стального листа в направлении ширины. Поскольку прикладывание изгибающего момента к концам в направлении ширины в прессе для трехточечной гибки является затруднительным, этап гибки концов выполняется с предварительным прикладыванием деформации гибки указанными полуматрицами. Это позволяет уменьшить овальность готовой стальной трубы. В данном случае примеры рабочих параметров для задания условий механической обработки включают в себя: ширину обработки посредством гибки концов, которая равна длине, на которой полуматрицы приходят в контакт со стальным листом от конца в направлении ширины стального листа в направлении центра в направлении ширины; усилие захватывания зажима; величину подачи матрицы, когда процесс обработки посредством гибки концов повторяется в продольном направлении стального листа, направление подачи, число подач и т.п.

Последующий этап гибки давлением является этапом обработки для получения формованной заготовки U-сечения посредством выполнения трехточечной гибки, многократно используя пуансон устройства для гибки давлением. Следует отметить, что процесс изготовления после этапа гибки давлением часто включает в себя этап уменьшения зазора под сварку в формованной заготовке, имеющей U-образное сечение, используя устройство для придания заготовке O-образной формы для формования открытой трубы. Однако в настоящем варианте выполнения этап уменьшения зазора под сварку не выполняется, и этап сварки выполняется на формованной заготовке U-образного сечения, которая была подвергнута гибке давлением на этапе гибки давлением. Далее по тексту формованная заготовка U-образного сечения, полученная на этапе гибки давлением, также именуется открытой трубой. Последующий этап сварки является этапом ограничения участка зазора под сварку, образованного на конце открытой трубы, так чтобы концы могли контактировать друг с другом, и соединения концов друг с другом. На этом этапе из формованной заготовки изготавливают стальную трубу, имеющую концы, соединенные друг с другом. Последующий этап экспандирования трубы является этапом использования устройства экспандирования, содержащего множество инструментов для экспандирования трубы, каждый из которых имеет криволинейную поверхность, полученную делением дуги на множество участков для экспандирования стальной трубы посредством приведения криволинейной поверхности инструментов для экспандирования трубы в контакт с внутренней поверхностью трубы. На этапе проверки изготовленной таким образом стальной трубы проверяют, соответствует ли ее качество, а именно, свойства материала, внешний вид и размеры, установленным техническим условиям, после чего стальная труба отгружается в виде готового изделия. В настоящем варианте выполнения этап проверки включает в себя этап измерения овальности стальной трубы.

В настоящем варианте выполнения этап гибки концов, этап гибки давлением и этап экспандирования трубы из группы этапов изготовления, включающих в себя формование стального листа для получения открытой трубы и этап экспандирования трубы, выполняемый после сварки, именуются «этапом обработки формованием». Эти этапы являются общими этапами регулирования размеров и формы стальной трубы посредством пластической деформации стального листа. Ниже со ссылкой на чертежи приведено подробное описание отдельных этапов, включенных в процесс изготовления стальной трубы.

Этап гибки концов

Ниже со ссылкой на фиг. 2 и 3 приведено подробное описание устройства для придания заготовке C-образной формы, которое выполняет обработку посредством гибки концов. На фиг. 2 показан перспективный вид общей компоновки устройства для придания заготовке C-образной формы. Как показано на фиг. 2, устройство 30 для придания заготовке C-образной формы содержит: транспортирующий механизм 31, который транспортирует стальной лист S в продольном направлении, т.е. в направлении транспортирования; формующий механизм 32A, который выполняет гибку одного конца Sc листа в направлении ширины до получения заданной кривизны на стороне выхода стального листа S в качестве передней стороны в направлении ширины; формующий механизм 32B, который выполняет гибку другого конца Sd листа в направлении ширины до получения заданной кривизны; и внутренний механизм регулирования (не показан), который регулирует расстояние между формующими механизмами 32A и 32B слева и справа по ширине стального листа S, который подвергается обработке посредством гибки концов. Транспортирующий механизм 31 содержит множество приводимых во вращение транспортирующих роликов 31a, расположенных впереди и сзади формующих механизмов 32A и 32B. Следует отметить, что номер поз. Sa на чертеже обозначает начальный конец (передний конец в продольном направлении) стального листа S.

На фиг. 3(a) показан вид в разрезе формующего механизма 32A в направлении ширины, который выполняет обработку посредством гибки на одном конце Sc в направлении ширины стального листа S, если смотреть в направлении от стороны входа к стороне выхода в направлении транспортирования стального листа S. Формующий механизм 32A и формующий механизм 32B двусторонне-симметричны и имеют идентичную компоновку. Формующие механизмы 32A/32B содержат верхнюю полуматрицу 33 и нижнюю полуматрицу 34 в качестве пары полуматриц, обращенных друг к другу в вертикальном направлении, и гидравлический цилиндр 36 в качестве средства перемещения полуматрицы, которое выдвигает вверх нижнюю полуматрицу 34 вместе с держателем 35 инструмента (движется в направлении приближения к верхней полуматрице 33) и зажимает полуматрицы с заданным усилием сжатия (усилие при C-формовании). Формующие механизмы 32A и 32B могут содержать зажимной механизм 37, который захватывает стальной лист S c внутренней стороны от верхней полуматрицы 33 и нижней полуматрицы 34 в направлении ширины. Длина стального листа S в продольном направлении верхней полуматрицы 33 и нижней полуматрицы 34 меньше длины стального листа S. В этом случае обработка посредством гибки концов выполняется множество раз при периодической подаче стального листа S в продольном направлении транспортирующим механизмом 31 (см. фиг. 2).

На этапе гибки концов нижняя полуматрица 34, соприкасающаяся с поверхностью стального листа на наружной стороне в направлении гибки концов Sc и Sd в направлении ширины стального листа, который подвергается обработке посредством гибки концов, имеет формующую поверхность 34a, обращенную к верхней полуматрице 33. Верхняя полуматрица 33 имеет формующую поверхность 33a выпуклой криволинейной формы, обращенную к формующей поверхности 34a, и радиус кривизны, соответствующий внутреннему диаметру стальной трубы, подлежащей изготовлению. Формующая поверхность 34a имеет вогнутую криволинейную поверхность, приближающуюся к верхней полуматрице 33 с наружной стороны в направлении ширины. Однако, несмотря на то, что формующая поверхность 34a нижней полуматрицы 34 имеет форму вогнутой криволинейной поверхности, формующая поверхность может быть любой поверхностью, которая приближается к верхней полуматрице 33, когда она продолжается наружу в направлении ширины, и может быть наклонной плоскостью. Форма криволинейной поверхности верхней полуматрицы 33 и нижней полуматрицы 34 рассчитывается надлежащим образом в соответствии с толщиной стального листа S, наружным диаметром стальной трубы и т.п. и может выбираться и использоваться в соответствии с подлежащим обработке материалом.

На фиг. 3(b) показан вид в разрезе формующего механизма 32A в направлении ширины в таком же положении, как и на фиг. 3(a), отображающий состояние, в котором нижняя полуматрица 34 выдвигается вверх гидравлическим цилиндром 36 и зажимается. Нижняя полуматрица 34 выдвигается вверх гидравлическим цилиндром 36, и конец Sc стального листа S в направлении ширины подвергается обработке посредством гибки и формуется в соответствии с формой по направлению дугообразной формующей поверхности 33a верхней полуматрицы 33. Ширина, на которой выполняется гибка конца (ширина обработки посредством гибки конца), варьируется в зависимости от ширины стального листа S и, в общем, составляет приблизительно 100 – 400 мм.

Этап гибки давлением

На фиг. 4 показан пример этапа формования формуемой заготовки, имеющей U-образное сечение, используя устройство для гибки давлением. На чертеже номером поз. 1 обозначена матрица, расположенная на пути транспортировки стального листа S. Матрица 1 содержит элементы 1a и 1b в форме бруска, левый и правый, для поддержки стального листа S в двух местах в направлении транспортирования, и расстояние ΔD между указанными элементами может изменяться в зависимости от размера стальной трубы, подлежащей формованию. Кроме того, номером поз. 2 обозначен пуансон, который может перемещаться в направлении к матрице 1 и от нее. Пуансон 2 имеет: передний конец 2a пуансона, имеющий направленную вниз выпуклую обрабатывающую поверхность, которая непосредственно контактирует со стальным листом S и прикладывает к нему давление, придавая стальному листу вогнутую форму; и опору 2b пуансона, которая соединена с задней поверхностью переднего конца 2a пуансона и поддерживает передний конец 2a пуансона. Максимальная ширина переднего конца 2a пуансона равна ширине (толщине) опоры 2b пуансона.

При выполнении обработки посредством гибки стального листа S, используя устройство для гибки давлением, имеющее вышеописанную конструкцию, стальной лист S помещают на матрицу 1, и формование трехточечной гибкой последовательно выполняется пуансоном 2 с обеих сторон стального листа S в направлении ширины к центральному участку, как показано на фиг. 5, при периодической подаче стального листа S с заданной величиной подачи. На фиг. 5 представлен этап формования формуемой заготовки S1, показанной в правом ряду (j), на котором стальной лист S, предварительно обработанный посредством гибки концов, обрабатывается в направлении сверху вниз в левом ряду (первая половина обработки (a) – e)) и затем обрабатывается в направлении сверху вниз в центральном ряду (вторая половина обработки (f) – i)) с помощью операций, включающих в себя обработку посредством гибки и подачу стального листа S. На фиг. 5 стрелки возле стального листа S и пуансона 2 указывают направления движения стального листа S и пуансона 2 на отдельных этапах. В формованной заготовке S1, имеющей U-образное сечение в результате обработки на этом этапе, зазор между концами именуется «зазором под сварку».

В настоящем документе примеры рабочих параметров для установления рабочих условий на этапе гибки давлением включают в себя число нажатий, информацию о месте формования, величину вдавливания при формовании, расстояние между элементами матрицы, кривизну пуансона и т.п.

Число нажатий относится к общему числу нажатий на стальной лист в направлении ширины при формовании трехточечной гибкой. Большее число нажатий обеспечивает получение более плавной криволинейной формы формуемой заготовки, имеющей U-образное сечение, и большее уменьшение овальности стальной трубы после этапа экспандирования трубы.

Информация о месте формования относится к месту в направлении ширины стального листа, подлежащего формованию пуансоном. В частности, указанное место может определяться расстоянием от одного конца стального листа в направлении ширины или расстоянием на основе центрального участка стального листа в направлении ширины. Информация о месте формования предпочтительно обрабатывается в виде данных, связанных с числом нажатий (последовательности, включающие в себя число нажатий от первого до N-го).

Величина вдавливания при формовании относится к величине перемещения пуансона 2 в каждом месте вдавливания при формовании. Величина вдавливания при формовании определяется как величина, на которую нижняя концевая поверхность переднего конца 2a пуансона выступает вниз от линии, соединяющей точки самых верхних поверхностей матрицы 1, показанной на фиг. 4. В этом случае, поскольку величина перемещения переднего конца 2a пуансона может задаваться индивидуально для каждого нажатия, предпочтительно, чтобы число нажатий и величина вдавливания при формовании обрабатывались как связанные данные. Таким образом, когда число нажатий равно N, рабочее состояние на этапе гибки давлением определяется набором данных от 1 до N с числом нажатий, информацией о месте формования и величиной вдавливания при формовании в виде одной группы набора данных. Причина, по которой используются указанные наборы данных, состоит в том, что за счет частичного изменения места формования и величины перемещения пуансона на этапе гибки давлением вся форма сечения трубы в состоянии открытой трубы изменяется, что оказывает влияние на овальность стальной трубы после этапа экспандирования трубы. Вместе с тем нет необходимости использовать все N наборов данных в качестве входных переменных модели прогнозирования овальности, которая будет описана ниже. Допускается использование способа выбора условия, оказывающего большое влияние на овальность стальной трубы после этапа экспандирования трубы и генерирование модели прогнозирования овальности, используя информацию о месте формования и величину вдавливания при формовании в начале (первый раз) или конце (N-ый раз) этапа гибки давлением.

Расстояние между элементами матрицы является расстоянием между элементами 1a и 1b в форме брусков, левым и правым, показанными на фиг.4, и является параметром, обозначенным ΔD на чертеже. Увеличение расстояния между элементами матрицы изменяет локальную кривизну стального листа даже при одной и той же величине вдавливания при формовании и оказывает влияние на овальность стальной трубы после этапа экспандирования трубы. Таким образом, предпочтительно использовать расстояние между элементами матрицы, заданное в зависимости от размера стальной трубы, подлежащей формованию, в качестве рабочего параметра на этапе гибки давлением. Кроме того, в случае, когда расстояние между элементами матрицы при перемещении пуансона каждый раз изменяется, данные, связанные с числом нажатий, могут использоваться в качестве рабочих параметров.

Кривизна пуансона относится к кривизне переднего конца пуансона, используемого для формования. Увеличение кривизны пуансона также увеличивает локальную кривизну стального листа во время формования трехточечной гибкой, оказывая влияние на овальность стальной трубы после этапа экспандирования трубы. Однако, поскольку при формовании одного стального листа сложно изменять кривизну для каждого нажатия, предпочтительно использовать кривизну пуансона, заданную согласно размеру стальной трубы, подлежащей формованию, в качестве рабочего параметра на этапе гибки давлением.

Поскольку в настоящем варианте выполнения отсутствует этап уменьшения зазора под сварку с использованием устройства для придания заготовке O-образной формы или т.п. после этапа гибки давлением, это, скорее всего, приведет к увеличению зазора под сварку в формованной заготовке и увеличению овальности после этапа экспандирования трубы. Следовательно, по сравнению со случаем выполнения этапа уменьшения зазора под сварку величина вдавливания при формовании на центральном участке в направлении ширины стального листа S часто становится большой. Однако задание слишком большой величины вдавливания при формовании на центральном участке в направлении ширины стального листа S обусловливает, что конец формованной заготовки в направлении ширины будет приходить в контакт с опорой 2b пуансона. Следовательно, существует возможность задания верхнего ограничения величины вдавливания.

Этап сварки

В дальнейшем формованная заготовка S1, имеющая U-образное сечение и подвергнутая обработке формованием на этапе гибки давлением, подвергается обработке для получения стальной трубы посредством стыковки торцевых поверхностей участков зазора друг с другом и сварки торцевых поверхностей в сварочной машине (соединительном средстве). Используемая сварочная машина (соединительное средство) является, например, устройством, содержащим сварочные машины трех типов, т.е. сварочную машину для сварки труб прихваточным швом, сварочную машину для сварки внутренней поверхности труб и сварочную машину для сварки наружной поверхности труб. В этих сварочных машинах сварочная машина для сварки труб прихваточным швом непрерывно приводит поверхности, стыкуемые с помощью формующих валков, в плотный контакт друг с другом при соответствующем взаимном расположении и сваривает участок плотного контакта по всей длине в направлении оси трубы. Далее труба, сваренная прихваточным швом, сваривается (дуговой сваркой под флюсом) со стороны внутренней поверхности состыкованного участка с помощью сварочной машины для сварки внутренней поверхности труб и затем сваривается (дуговой сваркой под флюсом) со стороны наружной поверхности состыкованного участка с помощью сварочной машины для сварки наружной поверхности труб.

Этап экспандирования трубы

Стальная труба, имеющая сваренный участок с зазором под сварку, обрабатывается таким образом, что устройство для экспандирования трубы вставляется в стальную трубу для экспандирования диаметра стальной трубы (именуемого экспандированием трубы). На фиг. 6(a) – 6(c) показан пример конструкции устройства для экспандирования трубы. Как показано на фиг. 6(a), устройство для экспандирования трубы содержит множество сегментов 16 для экспандирования трубы, имеющих криволинейные поверхности, полученные посредством деления дуги на множество дуг в окружном направлении конической наружной периферийной поверхности 17. При экспандировании стальной трубы, используя устройство для экспандирования трубы, как показано на фиг. 6(b) и 6(c), сегмент 16 для экспандирования трубы сначала выравнивается с местом начала экспандирования трубы посредством перемещения стальной трубы P, используя устройство для перемещения стальной трубы. Далее посредством отведения тяговой штанги 18 из начального положения экспандирования трубы выполняется первая обработка для экспандирования трубы. Это позволяет каждому из сегментов 16 для экспандирования трубы в скользящем контакте с конической наружной периферийной поверхностью 17 перемещаться в радиальном направлении за счет клинового действия, экспандируя стальную трубу P. Это уменьшает уровень неправильности формы сечения стальной трубы P, приближая форму сечения стальной трубы P к идеальной круглой форме. Далее, тяговая штанга 18 выдвигается в исходное положение экспандирования трубы для возврата сегментов 16 для экспандирования трубы внутрь в вертикальном осевом направлении с помощью механизма высвобождения, и после этого стальная труба P дополнительно перемещается на расстояние, соответствующее шагу (длине по оси) сегментов 16 для экспандирования трубы. Сегменты 16 для экспандирования трубы регулируются согласно новым местам экспандирования трубы, и затем вышеописанная операция повторяется. Это позволяет выполнять первую обработку для экспандирования трубы по всей длине стальной трубы P в соответствии с шагом сегментов 16 для экспандирования трубы.

Примеры рабочих параметров для определения рабочих условий этапа экспандирования трубы включают в себя коэффициент экспандирования трубы, число сегментов для экспандирования трубы и диаметр сегментов для экспандирования трубы. Коэффициент экспандирования трубы относится к отношению разницы между наружным диаметром после экспандирования трубы и наружным диаметром перед экспандированием трубы к наружному диаметру перед экспандированием трубы. Наружный диаметр перед экспандированием трубы и после экспандирования трубы может быть подсчитан посредством измерения окружной длины стальной трубы. Коэффициент экспандирования трубы может регулироваться посредством величины хода, когда сегменты для экспандирования трубы расширяются в радиальном направлении. Число сегментов для экспандирования трубы относится к числу сегментов, которые упираются в стальную трубу, расположенную в окружном направлении, когда выполняется экспандирование трубы. Диаметр сегмента для экспандирования трубы относится к кривизне участка каждого сегмента для экспандирования трубы, который упирается в стальную трубу.

Наряду с этими параметрами, рабочий параметр, который может легко регулировать овальность после этапа экспандирования трубы, является коэффициентом экспандирования трубы. Увеличение коэффициента экспандирования трубы обеспечивает кривизну области контакта с сегментом для экспандирования трубы равномерно по всей окружности трубы согласно R сегментов для экспандирования трубы, позволяя уменьшить овальность. Чем больше число сегментов для экспандирования трубы, тем большее локальное изменение кривизны в окружном направлении стальной трубы может сдерживаться, позволяя достичь удовлетворительной овальности стальной трубы после этапа экспандирования трубы. С другой стороны, излишне высокий коэффициент экспандирования трубы мог бы снизить предел текучести при сжатии готовой стальной трубы из-за эффекта Баушингера. Когда стальная труба используется в качестве трубы для трубопровода или т.п., в окружном направлении трубы действуют высокие напряжения сжатия. Таким образом, материал стальной трубы должен иметь высокий предел текучести при сжатии, и увеличение коэффициента экспандирования трубы более, чем это необходимо, является неприемлемым. Соответственно, коэффициент экспандирования трубы в выполняемой операции задается таким образом, чтобы овальность стальной трубы находилась в пределах заданной величины при коэффициенте экспандирования трубы ниже заданного верхнего предельного значения коэффициента экспандирования трубы.

Этап измерения овальности

На этапе проверки в качестве последнего этапа изготовления стальной трубы проверяют качество стальной трубы и измеряют овальность стальной трубы. Овальность, измеряемая на этапе измерения овальности, является показателем, представляющим степень отклонения формы наружного диаметра стальной трубы от идеальной окружности. Как правило, чем ближе овальность к нулю, тем ближе форма сечения стальной трубы к идеальной окружности. Овальность вычисляется на основе информации о наружном диаметре стальной трубы, измеряемом с помощью устройства для измерения овальности. Например, труба разделяется на равные части в окружном направлении в определенном месте по длине трубы, после чего измеряются наружные диаметры в противолежащих местах. Когда из числа указанных диаметров максимальный диаметр и минимальный диаметр определяются как Dmax и Dmin, соответственно, овальность может быть определена как Dmax – Dmin. Чем больше число разделений на равные части, тем более меньшие неправильности формы стальной трубы после этапа экспандирования могут быть числовым показателем, что является предпочтительным. В частности, предпочтительно использовать информацию применительно к разделению на 4 – 36000 равных частей. Более предпочтительно использовать деление на 360 и более равных частей.

Кроме того, положение в продольном направлении стальной трубы, заданное для измерения овальности, можно выбирать любым образом. Овальность может измеряться вблизи конца стальной трубы в продольном направлении или овальность может измеряться на центральном участке стальной трубы в продольном направлении. Кроме того, в продольном направлении может быть выбрано множество положений для измерения овальности с целью измерения овальности в каждом положении, или может быть получено среднее значение овальности, измеренной во множестве положений в продольном направлении. Однако овальность необязательно должна быть представлена разницей между максимальным диаметром и минимальным диаметром. Также допускается использовать способ расчета эквивалентной временной идеальной окружности (диаметра), имеющей такую же площадь, как и площадь внутри кривой фигуры, представляющей форму наружного диаметра стальной трубы на непрерывной диаграмме и определяющей область, отклоняющуюся от формы наружного диаметра стальной трубы в форме изображения на основе временной идеальной окружности. В качестве средства измерения формы наружного диаметра стальной трубы, к примеру, могут быть использованы следующие способы.

(a) Как показано на фиг. 7(a), с помощью устройства, содержащего штангу 20, которая может вращаться на 360 градусов относительно, по существу, центральной оси стальной трубы P, щупы 21a и 21b перемещения, прикрепленные к дальнему концу штанги 20, и датчик 22 угла вращения, который определяет угол вращения поворотного вала штанги 20, измеряется расстояние между центром вращения штанги 20 и точкой измерения на наружной периферии стальной трубы P с помощью щупов 21a и 21b перемещения для каждого угла вращения штанги 20 в минутах, после чего определяется форма наружного диаметра стальной трубы P на основе измеренного значения.

(b) Как показано на фиг. 7(b), с помощью устройства, содержащего поворотную штангу 25, которая вращается относительно центральной оси стальной трубы P, раму (не показана), которая расположена на торцевой стороне поворотной штанги 25 и может перемещаться в радиальном направлении стальной трубы P, пару прижимных роликов 26a и 26b, которые приходят в контакт с наружной поверхностью и внутренней поверхностью конца стальной трубы P и вращаются при вращении поворотной штанги, и пару нажимных пневматических цилиндров, прикрепленных к раме, которые прижимают прижимные ролики 26a и 26b к наружной поверхности и внутренней поверхности стальной трубы P, форма наружного диаметра стальной трубы P определяется на основе величины перемещения в радиальном направлении рамы и мест формования прижимными роликами 26a и 26b с помощью отдельных нажимных пневматических цилиндров.

В настоящем варианте выполнения за счет сравнения результата прогнозирования овальности, полученного с помощью модели прогнозирования овальности, описанной ниже, с измеренной величиной овальности, полученной на этапе проверки, описанном выше, можно подтверждать точность прогнозирования овальности. Таким образом, что касается результата прогнозирования с помощью модели прогнозирования овальности, описанной ниже, также можно повысить точность прогнозирования посредством добавления фактической величины погрешности прогнозирования к результату прогнозирования с помощью модели прогнозирования овальности.

Способ генерирования модели прогнозирования овальности

На фиг. 8 представлена схема, на которой показан способ генерирования модели прогнозирования овальности по варианту выполнения настоящего изобретения. Блок 100 генерирования модели прогнозирования овальности собирает данные характеристики из атрибутивной информации о стальном листе, используемом в качестве материала, данные рабочих характеристик из этапа гибки концов, данные рабочих характеристик из этапа гибки давлением и данные характеристики по овальности стальной трубы после этапа экспандирования трубы, после чего генерирует модель M прогнозирования овальности с помощью машинного обучения.

Данные характеристики из атрибутивной информации о стальном листе передаются из главного компьютера 110 в блок 100 генерирования модели прогнозирования овальности. Однако данные могут передаваться в блок 100 генерирования модели прогнозирования овальности с помощью процедуры измерения атрибутивной информации о стальном листе перед началом формования на этапе гибки концов и ввода результата с терминала или т.п. Кроме того, данные рабочих характеристик из этапа гибки концов, данные рабочих характеристик из этапа гибки давлением, и данные характеристики по овальности после этапа экспандирования трубы передаются в блок 100 генерирования модели прогнозирования овальности и накапливаются в базе данных 100a в форме связи с данными для каждого заданного материала, конкретизируемого номером продукции, номером изделия и т.п. Кроме того, данные рабочих характеристик из этапа экспандирования трубы могут добавляться в базу данных 100a. Данные рабочих характеристик, подлежащие добавлению в базу данных 100a, могут быть различного рода данными, которые могут собираться в качестве данных характеристик. Это связано с тем, что информация, которая не используется для данных характеристик при генерировании модели M прогнозирования овальности с помощью машинного обучения, может использоваться, когда модель M прогнозирования овальности снова генерируется позднее, что позволяет устранить необходимость повторного накапливания данных.

Количество блоков данных характеристик, подлежащих накоплению в базе данных 100a, описанной выше, должно составлять, по меньшей мере, 10 или больше, предпочтительно, 100 или больше, и более предпочтительно, 1000 или больше. Это связано с тем, что чем больше количество блоков данных в качестве основы модели машинного обучения, тем выше точность прогнозирования овальности после этапа экспандирования трубы. В настоящем варианте выполнения благодаря использованию базы данных 100a, создаваемой таким образом, блок 100b машинного обучения генерирует модель M прогнозирования овальности с помощью машинного обучения. В этом машинном обучении один или два или больше блоков данных рабочих характеристик, выбранных, по меньшей мере, из данных рабочих характеристик на этапе гибки концов, и один или два или больше блоков данных рабочих характеристик, выбранных из данных рабочих характеристик на этапе гибки давлением, используются в качестве входных данных характеристик, а данные характеристики по овальности стального листа после этапа экспандирования трубы на этапе изготовления стальной трубы, использующего указанные входные данные характеристик, используются в качестве выходных данных характеристики. Кроме того, один или два или больше блоков данных характеристик, выбранных из данных характеристик по атрибутивной информации о стальном листе, а также один или два или больше блоков данных характеристик, выбранных из данных рабочих характеристик на этапе экспандирования трубы, при необходимости могут быть добавлены во входные данные характеристик.

Способ машинного обучения может быть известным способом обучения. Машинное обучение внедряется посредством использования, например, известного способа машинного обучения, такого как нейронная сеть. Примеры других способов включают в себя древовидную схему решений, случайный лес и регрессию опорных векторов. Кроме того, можно использовать единую модель, сочетающую в себе множество моделей. Кроме того, также допускается генерирование в качестве модели M прогнозирования овальности модели машинного обучения, которая определяет, находится ли значение в заданном допустимом диапазоне овальности, вместо величины овальности, и которая использует данные, полученные путем преобразования результата приемлемо/неприемлемо в качестве выходных данных характеристик. Может использоваться модель классификации, такая как метод k-ближайших соседей или логистическая регрессия. Кроме того, база данных 100a может накапливать необходимые данные рабочих характеристик и периодически (например, ежемесячно) обновлять модель M прогнозирования овальности. Это повышает точность прогнозирования модели M прогнозирования овальности.

Модель M прогнозирования овальности стальной трубы после этапа экспандирования трубы, генерируемая, как описано выше, имеет следующие характеристики. Прежде всего, на этапе гибки концов матрица прикладывает деформацию изгиба к концам стального листа, используемого в качестве материала, в направлении ширины, что оказывает влияние на овальность стальной трубы после этапа экспандирования вблизи сваренного участка стальной трубы. Причина этого состоит в следующем. Когда деформация изгиба прикладывается к стальному листу посредством трехточечной гибки на этапе гибки давлением, прикладывание изгибающего момента к концам стального листа в направлении ширины является затруднительным, что усложняет уменьшение кривизны вблизи концов стального листа в направлении ширины. С другой стороны, этап гибки давлением является этапом выполнения множества операций деформации изгиба в направлении ширины стального листа, что оказывает влияние на распределение кривизны в окружном направлении, которое происходит в открытой трубе. Это оказывает влияние на всем окружном направлении стальной трубы в отношении овальности стальной трубы после этапа экспандирования трубы. Таким образом, на этапе гибки концов и этапе гибки давлением деформация изгиба прикладывается в разных местах в направлении ширины стального листа. Таким образом, прогнозирование овальности стальной трубы после этапа экспандирования трубы предпочтительно следует выполнять посредством комбинирования рабочих условий двух указанных этапов.

Вместе с тем, когда кривизна, прикладываемая к стальному листу на этапе гибки концов, небольшая, деформация концов в направлении ширины должна быть небольшой. Таким образом, если на этапе гибки давлением не прикладывается относительно большая деформация гибки, зазор под сварку в открытой трубе не будет уменьшаться, что ведет к увеличению овальности стальной трубы после этапа экспандирования трубы. И, наоборот, когда кривизна, прикладываемая к стальному листу на этапе гибки концов, большая, зазор под сварку в открытой трубе будет слишком малым, если деформация гибки на этапе гибки давлением не уменьшается. Это также ведет к увеличению овальности стальной трубы после этапа экспандирования трубы. Соответственно, комбинирование рабочих условий на этапе гибки концов и рабочих условий на этапе гибки давлением позволяют получить надлежащую овальность стальной трубы после этапа экспандирования трубы и, следовательно, модель M прогнозирования овальности создается с учетом таких факторов.

Кроме того, в качестве атрибутивной информации о стальном листе, используемом в качестве материала, например, предел текучести, толщина листа и т.п. имеют определенный уровень колебания при изготовлении стального листа, используемого в качестве материала, что оказывает влияние на кривизну стального листа после снятия нагрузки от устройства для придания заготовке C-образной формы на этапе гибки концов и на кривизну стального листа и кривизну после снятия нагрузки во время толкания пуансона при формовании трехточечной гибкой на этапе гибки давлением. Таким образом, используя атрибутивную информацию об указанных стальных листах в качестве входных параметров для модели M прогнозирования овальности стальной трубы после этапа экспандирования трубы, может быть принято в расчет влияние предела текучести, толщины листа и т.п. на овальность.

Например, на фиг. 9 показаны результаты измерения овальности стальной трубы после этапа экспандирования трубы (задавая рабочие условия этапа экспандирования одной и той же трубы), изменяя величину вдавливания при формовании посредством прикладывая силы давления при первом проходе на этапе гибки давлением, когда ширина обработки при гибке концов на этапе гибки концов задана равной 180 мм, 200 мм и 220 мм, при условии, что число нажатий при формовании на этапе гибки давлением задано равным девяти при изготовлении стальной трубы с наружным диаметром 30 дюймов и толщиной стенки трубы 44,5 мм. На фиг. 9 показаны результаты изменения величины вдавливания (величины вдавливания при первом проходе) во время исходного (первого) вдавливания, используя одинаковые настройки для других рабочих условий на этапе гибки давлением.

Как показано на фиг. 9, овальность стальной трубы после этапа экспандирования трубы варьируется в зависимости от ширины обработки посредством гибки концов, которая является рабочим параметром при обработке посредством гибки концов, и величины вдавливания при первом проходе, которая является рабочим параметром на этапе гибки давлением. Когда овальность стальной трубы после этапа экспандирования трубы должна регулироваться для решения одной и той же задачи (например, в качестве заданной величины устанавливается овальность 0,68%), необходимо надлежащим образом изменять величину вдавливания на первом проходе на этапе гибки давлением в зависимости от ширины обработки посредством гибки концов на этапе гибки концов. Это означает, что речь идет о ситуации, когда атрибутивная информация о стальном листе варьируется, и состояние деформации (кривизна) стального листа после этапа гибки концов может варьироваться даже при одних и тех же рабочих условиях этапа гибки концов, и что в результате овальность стальной трубы после этапа экспандирования трубы варьируется без соответствующего регулирования рабочих условий этапа гибки давлением. Таким образом, для соответствующего регулирования овальности стальной трубы после этапа экспандирования трубы необходимо изменять рабочие условия этапа гибки давлением согласно рабочим условиям этапа гибки концов, и задание соответствующего рабочего условия только за счет внесения изменения в рабочее условие каждого из этапов, к которым относятся этап гибки концов и этап гибки давлением, в качестве независимого параметра является затруднительным. Ниже приводится описание параметров, используемых для машинного обучения.

Атрибутивная информация о стальном листе

Необходимая атрибутивная информация о стальном листе, используемом в качестве материала, в случае, когда атрибутивная информация должна использоваться для ввода данных в модель прогнозирования овальности, может быть любым параметром, оказывающим влияние на овальность стальной трубы после этапа экспандирования трубы, таким как предел текучести стального листа, предел прочности при растяжении, модуль упругости при растяжении, толщина листа, распределение толщины в плоскости листа, распределение предела текучести в направлении толщины стального листа, степень эффекта Баушингера и шероховатость поверхности. В частности, желательно использовать в качестве показателя фактор, оказывающий влияние на пружинение стального листа на концах в направлении ширины на этапе гибки концов, или фактор, оказывающий влияние на состояние деформации или пружинение стального листа при формовании трехточечной гибкой на этапе гибки давлением.

Предел текучести стального листа, распределение предела текучести в направлении толщины стального листа и толщина листа оказывают прямое влияние на состояние напряжений и деформации при формовании трехточечной гибкой. Предел прочности при растяжении является параметром, отображающим состояние деформационного упрочнения при обработке гибкой, и оказывает влияние на напряженное состояние во время деформации изгиба. Эффект Баушингера оказывает влияние на предел текучести и последующие характеристики деформационного упрочнения при реверсировании нагрузки из-за деформации изгиба и оказывает влияние на напряженное состояние из-за деформации изгиба. Кроме того, модуль упругости при растяжении стального листа оказывает влияние на характеристики пружинения после обработки посредством гибки. Кроме того, распределение толщины в плоскости листа генерирует распределение кривизны изгиба на этапе гибки давлением, что влияет на овальность стальной трубы после этапа экспандирования трубы.

Из этих блоков атрибутивной информации особенно предпочтительным является использование предела текучести, репрезентативной толщины листа, информации о распределении толщины листа и репрезентативной ширины листа. Указанные параметры, которые являются информацией, измеряемой на этапе контроля качества прокатки толстого листа, который является этапом изготовления стального листа, используемого в качестве материала, оказывают влияние на характеристики деформации на этапе гибки концов и этапе гибки давлением и оказывают влияние на овальность стальной трубы после этапа экспандирования трубы. Кроме того, это связано с тем, что атрибутивная информация имеет отличия применительно к каждому стальному листу, используемому в качестве материала.

Предел текучести является информацией, которая может быть получена из испытания на растяжение небольшого образца для обеспечения качества, взятого от толстого стального листа, используемого в качестве материала, и может быть репрезентативной величиной в плоскости стального листа, используемого в качестве материала. Кроме того, репрезентативная толщина листа является толщиной листа, представляющей толщину листа в плоскости стального листа, используемого в качестве материала, и может быть толщиной центрального участка в направлении ширины стального листа в произвольном месте в продольном направлении или средней величиной толщины листа в продольном направлении. Кроме того, средняя величина толщины листа по всей плоскости стального листа может быть получена и использована в качестве репрезентативной толщины листа. Помимо этого, информация о распределении толщины листа относится к информации, представляющей распределение толщины листа в направлении ширины стального листа. Типичным примером является утолщение, встречающееся в стальном листе. Утолщение представляет собой различие в толщине листа между центральным участком стального листа в направлении ширины и местом на удалении от конца стального листа в направлении ширины на заданном расстоянии (например, 100 мм, 150 мм и т.п.). Однако информация о распределении толщины листа этим не ограничивается, и в качестве информации о распределении толщины листа может использоваться коэффициент приближенного выражения, полученный посредством приближенного вычисления распределения толщины листа в направлении ширины с квадратичной или более высокой функцией. Такая репрезентативная толщина листа и информация о распределении толщины листа могут быть получены из данных, измеряемых с помощью толщиномера листа во время прокатки на этапе прокатки толстого стального листа, или могут быть данными, измеряемыми на этапе проверки толстого стального листа.

Репрезентативная ширина листа является репрезентативной величиной, относящейся к ширине стального листа, используемого в качестве материала. Следует принять во внимание колебание ширины толстого стального листа, используемого в качестве материала, или же ширина стального листа варьируется, когда конец листа шлифуется для получения скоса, что влияет на колебание точности наружного диаметра изделия в виде стальной трубы. Значение репрезентативной ширины может быть шириной в любом положении в продольном направлении стального листа или может быть средним значением ширин в продольном направлении. Предпочтительным является фактическое измерение ширины стального листа перед этапом гибки концов и использование измеренного значения.

Рабочие параметры этапа гибки концов

Что касается рабочих параметров этапа гибки концов, параметр для определения формы, образуемой формующей поверхностью 33a верхней полуматрицы 33, и формы, образуемой формующей поверхностью 34a нижней полуматрицы 34, которые используется в устройстве 30 для придания заготовке C-образной формы, могут использоваться в качестве рабочих параметров. Кроме того, также допускается использование в качестве рабочих параметров ширины при обработке посредством гибки концов (ширины, которая подвергается формованию при гибке концов), величины подачи, направления подачи и числа подач стального листа, усилия толкания (усилия при C-формовании) и усилия захватывания зажимным механизмом 37 на этапе гибки конца. Это связано с тем, что указанные параметры являются факторами, оказывающими влияние на деформацию концов стального листа в направлении ширины на этапе гибки концов.

Следует принять во внимание случаи, когда форма, образованная формующей поверхностью 33a верхней полуматрицы 33, является формой, имеющей дуги с множеством радиусов кривизны в непрерывной форме, или форма является эвольвентой или т.п., допускающей использование параметра для определения геометрической формы сечения. Например, когда форма сечения образуется параболической формой, форма сечения может определяться посредством использования коэффициентов члена первого порядка и члена второго порядка квадратичного выражения, представляющего параболу, проходящую через начало отсчета, и, таким образом, коэффициент может использоваться в качестве рабочего параметра для этапа гибки концов.

С другой стороны, в случае, когда предусматривается множество матриц для получения формы, образуемой формующей поверхностью 33a верхней полуматрицы 33, и матрицы соответствующим образом заменяются и используются согласно условиям, таким как наружный диаметр, толщина стенки и тип стальной трубы, подлежащей изготовлению, номер матрицы для определения матрицы, используемой на этапе гибки концов, может использоваться в качестве рабочего параметра этапа гибки концов.

Рабочие параметры этапа гибки давлением

В настоящем варианте выполнения рабочий параметр для этапа гибки давлением используется для ввода данных модели прогнозирования овальности. Рабочие параметры для этапа гибки давлением могут быть различными параметрами, оказывающими влияние на величины локальной кривизны гибки стального листа и их распределение в направлении ширины стального листа, такими как вышеописанные число нажатий при формовании трехточечной гибкой, информация о месте формования, величина вдавливания при формовании, расстояние между элементами матрицы и кривизна пуансона. В частности, предпочтительным является использование информации, включающей в себя всю информацию о месте формования и величине вдавливания при формовании во время функционирования пуансона, формующего стальной лист, и число нажатий на этапе гибки давлением. Способ, представленный на фиг. 10, может быть приведен в качестве примера случая, включающего в себя все указанные блоки информации. На фиг. 10(a) и 10(b) представлен пример места вдавливания при формовании и величины вдавливания при формовании, когда пуансон выполняет 16 вдавливаний / 10 вдавливаний в стальных листах, имеющих одинаковую ширину. Место вдавливания при формовании является информацией, указывающей расстояние от базового конца стального листа в направлении ширины, и используется в качестве информации о месте вдавливания при формовании. Кроме того, величина вдавливания при формовании соответствует каждому месту вдавливания при формовании, и данные «число вдавливаний», «место вдавливания при формовании» и «величина вдавливания при формовании» могут быть объединены в набор данных. В примерах, показанных на фиг. 10(a) и 10(b), рабочие параметры этапа гибки давлением определяются 16 наборами данных и 10 наборами данных с числом нажатий 16 и 10, соответственно.

В настоящем варианте выполнения такой набор данных используется в качестве входных данных модели прогнозирования овальности в следующей форме. Например, в качестве входных данных модели прогнозирования овальности можно использовать место вдавливания при формовании и величину вдавливания при формовании при выполнении вдавливания при формовании в наиболее близком месте к концу на одном конце стального листа, и можно использовать место вдавливания при формовании и величину вдавливания при формовании в наиболее близком месте к концу на другом конце стального листа. Когда величина вдавливания при формовании на одном конце стального листа увеличивается при формовании трехточечной гибкой, величины кривизны на участках стальной трубы на фиг. 4, соответствующих примерно положению «один час», и участке, соответствующем приблизительно положению «одиннадцать часов», увеличиваются, что ведет к получению формованной заготовки, имеющей U-образное сечение в целом с формой большой длины в горизонтальном направлении. Кроме того, чем ближе место вдавливания при формовании к концу стального листа, тем ниже место участка зазора под сварку, что ведет к получению формованной заготовки, имеющей U-образное сечение в целом с формой большой длины в горизонтальном направлении. В результате стальная труба, подвергнутая формованию с получением открытой трубы и подвергнутая этапу сварки и этапу экспандирования трубы, также будет иметь в целом форму большой длины в горизонтальном направлении, что оказывает влияние на овальность. Кроме того, кривизна пуансона во время вдавливания при формовании, общее число вдавливаний при формовании и расстояние между элементами матрицы во время вдавливания при формовании также оказывают влияние на овальность после формования с получением стальной трубы.

Вместе с тем, посредством использования в качестве входных данных модели прогнозирования овальности всей информации о месте вдавливания при формовании и данных о величине вдавливания при формовании вместе с числом нажатий можно дополнительно повысить точность прогнозирования для модели прогнозирования овальности. Например, с учетом предположительного максимального числа нажатий данные о месте вдавливания при формовании и величине вдавливания при формовании сохраняются согласно числу нажатий в случае выполнения формования. Место вдавливания при формовании и величина вдавливания при формовании при последующей обработке без формования задаются равными нулю. Например, в предполагаемом случае, где максимальное предположительное число нажатий в примерах на фиг. 10(a) и 10(b) равно 16, и когда число нажатий равно 10, данные о нажатии с 11-го по 16-ое, которые заданы равными нулю, будут входными данными для модели прогнозирования овальности. В качестве данных рабочих характеристик на этапе гибки давлением количество нажатий, место вдавливания при формовании и величина вдавливания при формовании являются информацией, необходимой для управления устройством для гибки давлением, и, таким образом, могут использоваться заданные величины, задаваемые главным компьютером. Однако в случае, когда предусмотрено устройство измерения, которое измеряет место вдавливания при формовании и величину вдавливания при формовании, результат измерения может использоваться в качестве данных рабочих характеристик.

Рабочие параметры этапа экспандирования трубы

В добавление к вышеописанным рабочим параметрам, когда рабочие параметры этапа экспандирования трубы используются для ввода данных в модель прогнозирования овальности, коэффициент экспандирования трубы может использоваться в качестве рабочего параметра этапа экспандирования трубы. Несмотря на то, что чем больше коэффициент экспандирования трубы, тем в большей степени уменьшается овальность стальной трубы после этапа экспандирования трубы, верхняя предельная величина коэффициента экспандирования трубы ограничивается с точки зрения предела текучести при сжатии готовой стальной трубы, и, следовательно, будут использоваться значения в пределах диапазона. Поскольку коэффициент экспандирования трубы является информацией, необходимой для регулирования устройства экспандирования трубы, коэффициент экспандирования трубы может определяться установленным значением, задаваемым с помощью главного компьютера. Кроме того, средняя величина наружного диаметра по всему окружному направлению может измеряться с помощью измерительного устройства, такого как измеритель формы/размера, после выполнения экспандирования трубы, и средний коэффициент экспандирования трубы, вычисляемый с помощью величины изменения наружного диаметра, вычисляемого из ширины стального листа перед обработкой, может использоваться в качестве данных рабочих характеристик. Кроме того, в случае, когда на этапе экспандирования трубы предусмотрено устройство измерения коэффициента экспандирования трубы, результат измерения может использоваться в качестве данных рабочих характеристик. В качестве рабочего параметра этапа экспандирования трубы в добавление к коэффициенту экспандирования трубы могут использоваться количество сегментов для экспандирования трубы и диаметр сегментов для экспандирования трубы.

Способ прогнозирования овальности после этапа экспандирования трубы

Способ прогнозирования овальности стальной трубы после этапа экспандирования трубы, в котором применяется модель прогнозирования овальности, генерируемая, как описано выше, используется следующим образом. С помощью этого способа можно подтверждать, являются ли надлежащими условия изготовления на каждом этапе процесса изготовления стальной трубы, который, в частности, включает в себя: этап гибки концов при выполнении обработки формованием на концах в направлении ширины стального листа с получением изогнутой формы концов; этап гибки давлением при выполнении обработки формованием стальной трубы с получением открытой трубы посредством множества нажатий пуансоном; и этап экспандирования трубы при выполнении обработки формованием посредством экспандирования стальной трубы, которая была получена посредством соединения концов открытой трубы. Рабочие условия этапа гибки концов и этапа гибки давлением будут оказывать сложное влияние на овальность стальной трубы после этапа экспандирования трубы, и это позволяет выполнять количественную оценку влияния указанных факторов на овальность изделия. Кроме того, это позволяет прогнозировать вариации овальности готовой стальной трубы на основе фактических вариаций в атрибутивной информации о стальном листе, используемом в качестве материала, что позволяет изменять рабочие условия этапа гибки концов и этапа гибки давлением с учетом таких изменения материала. Другими словами, даже при некоторых изменениях в атрибутивной информации о материале рабочие условия этапа гибки концов и этапа гибки давлением могут быть предварительно оптимизированы, так чтобы овальность готовой стальной трубы находилась в пределах заданного диапазона.

Способ регулирования овальности

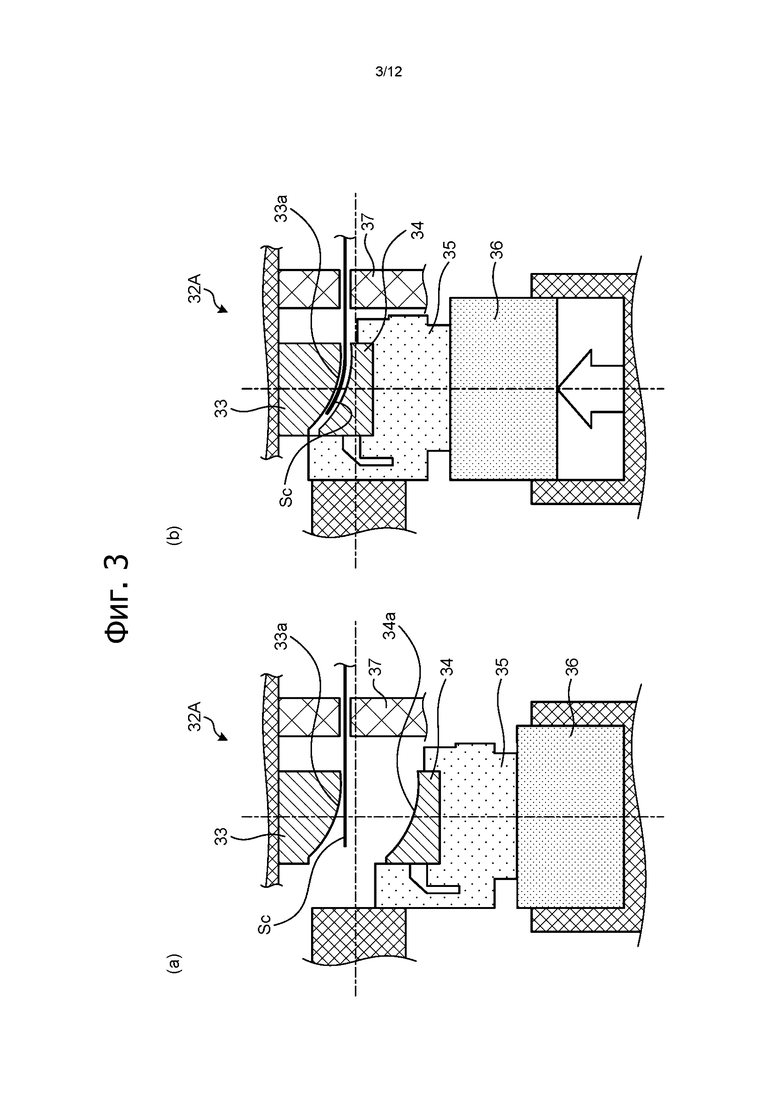

Ниже приведено описание способа регулирования овальности по варианту выполнения настоящего изобретения со ссылкой на таблицу 1 и фиг. 11.

В настоящем варианте выполнения сначала выбирается намеченный для внесения изменений этап из множества этапов обработки посредством формования, составляющих процесс изготовления стальной трубы. Далее, перед началом намеченного для внесения изменений этапа прогнозируется овальность стальной трубы после этапа экспандирования трубы с помощью модели M прогнозирования овальности. Затем выполняется изменение одного или нескольких рабочих параметров, выбранных, по меньшей мере, из рабочих параметров намеченного для внесения изменений этапа или одного или нескольких рабочих параметров, выбранных из рабочих параметров этапа обработки посредством формования на стороне выхода с намеченного для внесения изменений этапа для уменьшения овальности стальной трубы после этапа экспандирования трубы.

Здесь к нескольким этапам для обработки посредством формования, составляющим процесс изготовления стальной трубы, относятся этап гибки концов, этап гибки давлением и этап экспандирования трубы, которые являются этапами приложения пластической деформации к стальному листу для его формования в предварительно заданную форму. Что касается намеченного для внесения изменений этапа, то из этих этапов обработки формованием выбирается определенный этап. Перед выполнением обработки формованием на выбранном этапе, намеченном для внесения изменений, прогнозируется овальность стальной трубы после этапа экспандирования трубы с помощью модели M прогнозирования овальности для стальной трубы. При этом, уже завершено формование стального листа на этапе, который выполняется до этапа, намеченного для внесения изменений, и, таким образом, когда «выше» по технологическому потоку должны использоваться рабочие параметры этапа обработки формованием, данные полученных характеристик по рабочим параметрам могут использоваться для ввода в модель M прогнозирования овальности. И, напротив, данные рабочих характеристик не могут быть собраны на этапах обработки формованием, которые «ниже» по технологическому потоку, в том числе, сам этап, намеченный для внесения изменений, и, следовательно, величина, предварительно заданная в главном компьютере или т.п., используется для ввода в модель M прогнозирования овальности для стальной трубы. Таким образом, для заданного материала может быть спрогнозирована овальность стальной трубы после этапа экспандирования трубы.