Область техники, к которой относится изобретение

Настоящее изобретение относится к способу генерирования модели прогнозирования овальности стальной трубы, который является способом генерирования модели прогнозирования овальности, которая прогнозирует овальность стальной трубы после этапа экспандирования трубы в процессе изготовления стальной трубы, используя способ гибки давлением, способу прогнозирования овальности стальной трубы, способу регулирования овальности стальной трубы, способу изготовления стальной трубы и устройству для прогнозирования овальности стальной трубы.

Уровень техники

Способы изготовления стальных труб, имеющих большой диаметр и большую толщину и используемых в трубопроводах и т.п., включают в себя широко распространенный способ изготовления стальной трубы (именуемой UOE-стальной трубой) посредством штамповки стального листа, имеющего заданные длину, ширину и толщину, для придания ему U-образной формы, формования листа для придания ему O-образной формы и сварки стыкуемого участка для придания листу формы трубы и экспандирования диаметра стальной трубы (именуемого экспандированием трубы) для уменьшения овальности. Однако этап изготовления UOE-стальной трубы требует большой силы давления на этапе выполнения штамповки стального листа для придания ему U-образной формы и O-образной формы, что обязательно требует использования крупногабаритного прессового оборудования.

Для решения этой проблемы существует предлагаемый способ изготовления стальной трубы, имеющей большой диаметр и большую толщину стенки, причем указанный способ является способом формования с уменьшенным давлением формования. В частности, способ, внедренный в практическое использование, является способом, в котором после гибки концов стального листа в направлении ширины (именуемой гибкой концов) множество раз выполняется этап трехточечной гибки давлением посредством вдавливания для изготовления формованной заготовки, имеющей U-образное сечение (далее именуемой U-образной формованной заготовкой), после чего выполняются этап уменьшения зазора под сварку на участке зазора под сварку формованной заготовки, имеющей U-образное сечение, для получения открытой трубы, сварка стыкованных участков для получения стальной трубы и, наконец, в стальную трубу вставляется устройство для экспандирования трубы с целью экспандирования внутреннего диаметра стальной трубы. Используемое устройство для экспандирования трубы является устройством, которое содержит множество инструментов для экспандирования трубы, каждый из которых имеет криволинейную поверхность, полученную посредством деления дуги на множество участков, и приводит криволинейную поверхность инструмента для экспандирования трубы в контакт с внутренней поверхностью стальной трубы для экспандирования стальной трубы и фиксации формы стальной трубы.

На этапе гибки давлением увеличение числа нажатий при выполнении трехточечной гибки уменьшает овальность стальной трубы после этапа экспандирования трубы, хотя для формования стальной трубы с целью получения U-образного сечения требуется много времени. С другой стороны, уменьшение числа нажатий при выполнении трехточечной гибки создало бы проблему, состоящую в том, что сечение стальной трубы имело бы, по существу, многоугольную форму, затрудняя получение сечения круглой формы. Для решения указанной проблемы число нажатий при выполнении трехточечной гибки (например, 5 – 13 нажатий для стальной трубы диаметром 1200 мм) определяется эмпирически во время работы в зависимости от размеров стальной трубы. Что касается рабочих условий этапа гибки давлением для уменьшения овальности стальной трубы после этапа экспандирования трубы, было сделано много предложений в отношении разработки способа его выполнения.

Например, в Патентной литературе 1 описывается способ выполнения формования трехточечной гибкой с минимальным количеством нажатий, и способ экспандирования трубы посредством приведения множества инструментов для экспандирования трубы, расположенных в окружном направлении устройства для экспандирования трубы, в контакт с недеформированным участком, который не был деформирован посредством формования трехточечной гибкой.

В Патентной литературе 2 описывается способ уменьшения овальности стальной трубы после этапа экспандирования трубы посредством задания радиуса кривизны наружной периферийной поверхности пуансона, используемого в формовании трехточечной гибкой, и радиуса кривизны наружной периферийной поверхности инструмента для экспандирования трубы, удовлетворяющих заданному относительному соотношению.

В Патентной литературе 3 описывается способ, представляющий собой способ изготовления, обеспечивающий эффективное изготовление стальной трубы с надлежащей овальностью без необходимости прикладывания излишнего давления на этапе гибки давлением, в котором при выполнении формования трехточечной гибкой предусмотрен легко обрабатываемый участок, имеющий очень небольшую кривизну по сравнению с другими областями, или необрабатываемый участок, на котором обработка гибкой отсутствует, по меньшей мере, в части стального листа. В Патентной литературе 3 также описывается операция на этапе уменьшения зазора под сварку, которая представляет собой прикладывание усилия давления к участку, удаленному на заданное расстояние от центра легко обрабатываемого участка или необрабатываемого участка, без удерживания легко обрабатываемого участка или необрабатываемого участка. В этой связи устройство для придания заготовке O-образной формы используется на этапе уменьшения зазора под сварку после этапа гибки давлением.

С другой стороны, в Непатентной литературе 1 описывается способ анализа, с расчетом, в котором используется метод конечных элементов, и влияние рабочих условий этапа экспандирования трубы на овальность стальной трубы после этапа экспандирования трубы.

Перечень цитированных документов

Патентная литература

Патентная литература 1: Выложенная патентная публикация Японии № 2012-170977

Патентная литература 2: Патент Японии № 5541432

Патентная литература 3: Патент Японии № 6015997

Непатентная литература

Непатентная литература 1: Journal of the Japan Society for Technology of Plasticity, vol.59, No. 694 (2018), p. 203-208

Раскрытие сущности изобретения

Техническая проблема

Способ, описанный в Патентной литературе 1, является способом уменьшения овальности стальной трубы после этапа экспандирования трубы за счет связи между местом формования трехточечной гибкой с местом формования инструментом для экспандирования трубы. Однако процесс изготовления стальной трубы включает в себя множество этапов, к которым относятся этап гибки концов, этап гибки давлением, этап уменьшения зазора под сварку, этап сварки и этап экспандирования трубы. Таким образом, способ, описанный в Патентной литературе 1, не учитывает влияние рабочих условий на других этапах на овальность стальной трубы после этапа экспандирования трубы, затрудняя постоянное обеспечение уменьшения овальности стальной трубы после этапа экспандирования трубы.

Сходным образом со способом, описанным в Патентной литературе 1, способ, описанный в Патентной литературе 2, является способом, в котором радиус кривизны задается таким образом, что радиус кривизны наружной периферийной поверхности пуансона, используемого в формовании трехточечной гибкой, в качестве рабочего условия этапа гибки давлением и радиус кривизны наружной периферийной поверхности инструмента для экспандирования трубы в качестве рабочего условия этапа экспандирования трубы удовлетворяют заданному соотношению, тем самым уменьшая овальность стальной трубы после этапа экспандирования трубы. Однако в способе, описанном в Патентной литературе 2, сходным образом со способом, описанным в Патентной литературе 1, существует проблема невозможности принятия во внимание влияния других этапов помимо этапа гибки давлением, а именно, этапа уменьшения зазора под сварку.

Способ, описанный в Патентной литературе 3, является способом уменьшения овальности стальной трубы после этапа экспандирования трубы посредством изменения рабочего состояния формования трехточечной гибкой на этапе гибки давлением в зависимости от положения стального листа и задания рабочего состояния согласно состоянию, связанному с условием формования на этапе уменьшения зазора под сварку. Однако способ, описанный в Патентной литературе 3, имеет проблему, состоящую в том, что отклонения толщины листа или материала стального листа вызывают колебания овальности стальной трубы после этапа экспандирования трубы даже при одном и том же условии формования.

С другой стороны, поскольку процесс изготовления стальной трубы включает в себя множество этапов, описанных выше, существует проблема длительного времени протекания процесса до завершения изготовления стального листа и увеличения производственных расходов. Для решения указанной проблемы предлагается повысить эффективность процесса изготовления стальной трубы за счет исключения некоторых этапов. В частности, может быть исключен этап уменьшения зазора под сварку, так чтобы процесс изготовления стальной трубы включал в себя только этап гибки концов, этап гибки давлением, этап сварки и этап экспандирования трубы. Однако считается, что исключение этапа уменьшения зазора под сварку увеличивает овальность стальной трубы после этапа экспандирования трубы. В таком случае необходимо уменьшить овальность стальной трубы после этапа экспандирования трубы за счет соответствующего комбинирования рабочих условий множества этапов.

С другой стороны, как описано в способе из Непатентной литературы 1, влияние рабочего параметра этапа экспандирования трубы на овальность может быть спрогнозировано в количественном отношении посредством выполнения анализа этапа экспандирования трубы, используя метод конечных элементов для расчета в автономном режиме. Однако способ, описанный в Непатентной литературе 1 также имеет проблему, связанную с невозможностью принимать во внимание влияние рабочих условий других этапов на овальность. Кроме того, выполнение такого численного анализа также включает в себя проблему длительного времени, необходимого для вычисления, что затрудняет прогнозирование овальности в реальном режиме времени.

Настоящее изобретение было разработано для решения указанных проблем, и его первая задача состоит в том, чтобы предложить способ генерирования модели прогнозирования овальности стальной трубы, способный генерировать модель прогнозирования овальности, которая точно и быстро прогнозирует овальность стальной трубы после этапа экспандирования трубы в процессе изготовления стальной трубы, включающем в себя множество этапов. Другая задача настоящего изобретения состоит в том, чтобы предложить способ прогнозирования овальности стальной трубы и устройство для прогнозирования овальности стальной трубы, способные точно и быстро прогнозировать овальность стальной трубы после этапа экспандирования трубы в процессе изготовления стальной трубы, включающем в себя множество этапов. Другая задача настоящего изобретения состоит в том, чтобы предложить способ регулирования овальности стальной трубы, способный точно регулировать овальность стальной трубы после этапа экспандирования трубы в процессе изготовления стальной трубы, включающем в себя множество этапов. Другая задача настоящего изобретения состоит в том, чтобы предложить способ изготовления стальной трубы, способный обеспечивать изготовление стальной трубы, имеющей требуемую овальность, с хорошим выходом продукции.

Решение проблемы

Для решения проблемы и указанной задачи способ генерирования модели прогнозирования овальности стальной трубы по настоящему изобретению является способом генерирования модели прогнозирования овальности, которая прогнозирует овальность стальной трубы после этапа экспандирования трубы в процессе изготовления стальной трубы, причем процесс изготовления стальной трубы включает в себя: этап гибки концов посредством выполнения гибки концов стального листа в направлении ширины; этап гибки давлением посредством обработки формованием стального листа, который был подвергнут обработке посредством гибки концов, для формования стального листа с получением открытой трубы посредством множества нажатий пуансоном; и этап экспандирования трубы, который является этапом выполнения обработки формованием посредством экспандирования стальной трубы, полученной посредством соединения концов открытой трубы. Указанный способ включает в себя: этап сбора исходных данных, состоящий в выполнении численного расчета, в котором входными данными является набор данных рабочих условий, включающий в себя один рабочий параметр или два или больше рабочих параметров, выбранных из рабочих параметров этапа гибки концов, и один рабочий параметр или два или больше рабочих параметров, выбранных из рабочих параметров этапа гибки давлением, а выходными данными является овальность стальной трубы после этапа экспандирования трубы, причем численный расчет выполняется неоднократно, с изменением набора данных рабочих условий, и генерирования с помощью указанного численного расчета множества пар из данных указанного набора данных рабочих условий и данных об овальности стальной трубы после этапа экспандирования трубы, соответствующих указанному набору данных рабочих условий, в автономном режиме в качестве обучающих данных; и этап генерирования модели прогнозирования овальности посредством генерирования модели прогнозирования овальности, для которой входными данными является набор данных рабочих условий, а выходными данными является овальность стальной трубы после этапа экспандирования трубы, причем генерирование модели прогнозирования овальности выполняется в автономном режиме посредством машинного обучения с использованием множество пар обучающих данных, генерируемых на этапе сбора исходных данных.

Кроме того, этап сбора исходных данных может включать в себя этап расчета, с использованием метода конечных элементов, овальности стальной трубы после этапа экспандирования трубы с помощью набора данных рабочих условий.

Кроме того, модель прогнозирования овальности может включать в себя в качестве входных данных один параметр или два или больше параметров, выбранных из атрибутивной информации о стальном листе.

Кроме того, модель прогнозирования овальности может включать в себя коэффициент экспандирования трубы, выбранный в качестве входных данных из рабочих параметров этапа экспандирования трубы.

Кроме того, рабочие параметры этапа гибки концов могут включать в себя один параметр или два или больше параметров из следующих параметров: ширины при обработке посредством гибки концов, усилия при С-формовании и усилия захватывания зажимом.

Кроме того, рабочий параметр этапа гибки давлением может включать в себя: информацию о месте формования и величину вдавливания при формовании, относящиеся к операции, на которой пуансон, используемый на этапе гибки давлением, выполняет формование стального листа, и число нажатий при формовании, выполняемом на этапе гибки давлением.

Кроме того, машинное обучение, которое должно использоваться, может быть типом машинного обучения, выбранным из нейронной сети, древовидной схемы решений, случайного леса, регрессии на основе гауссовских процессов и регрессии опорных векторов.

Кроме того, способ прогнозирования овальности стальной трубы по настоящему изобретению включает в себя: этап сбора рабочих параметров посредством сбора в режиме реального времени набора данных рабочих условий, которые должны быть заданы в качестве рабочих условий процесса изготовления стальной трубы, в качестве входных данных модели прогнозирования овальности стальной трубы, генерируемой с помощью способа генерирования модели прогнозирования овальности стальной трубы по настоящему изобретению; и этап прогнозирования овальности, на котором прогнозируется информации об овальности стальной трубы после этапа экспандирования трубы посредством ввода в модель прогнозирования овальности набора данных рабочих условий, собранных на этапе сбора рабочих параметров.

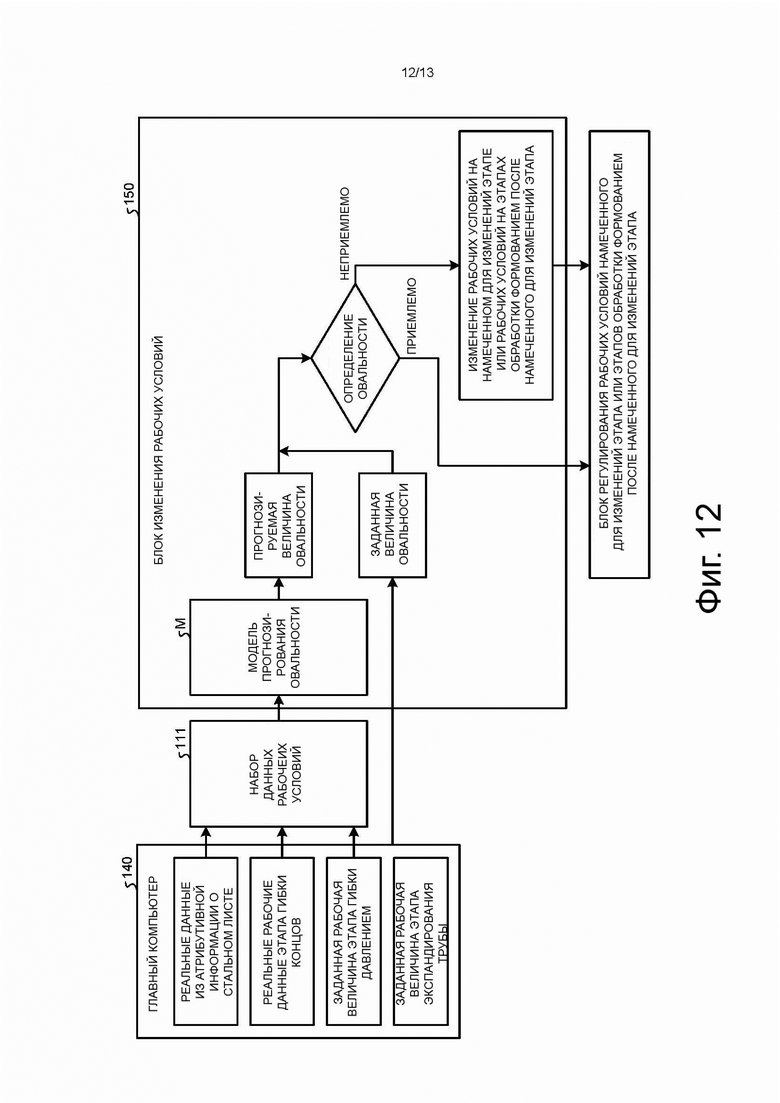

Кроме того, способ регулирования овальности стальной трубы по настоящему изобретению включает в себя этап внесения изменений при прогнозировании информации об овальности стальной трубы после этапа экспандирования трубы, используя способ прогнозирования овальности стальной трубы по настоящему изобретению, причем прогнозирование выполняется перед началом намеченного для внесения изменений этапа, который выбирается из этапа гибки концов, этапа гибки давлением и этапа экспандирования трубы, включенных в процесс изготовления стальной трубы, и изменение одного рабочего параметра или двух или больше рабочих параметров, выбранных из, по меньшей мере, рабочих параметров намеченного для внесения изменений этапа, или одного рабочего параметра или двух или больше рабочих параметров, выбранных из рабочих параметров этапа обработки формованием после намеченного для внесения изменений этапа, причем изменение выполняется на основании прогнозируемой информации об овальности стальной трубы.

Кроме того, способ изготовления стальной трубы по изобретению включает в себя этап изготовления стальной трубы, используя способ регулирования овальности стальной трубы по настоящему изобретению.

Кроме того, устройство прогнозирования овальности стальной трубы по настоящему изобретению является устройством прогнозирования овальности стальной трубы после этапа экспандирования трубы в процессе изготовления стальной трубы, причем процесс изготовления стальной трубы включает в себя: этап гибки концов посредством выполнения гибки концов стального листа в направлении ширины; этап гибки давлением посредством обработки формованием стального листа, который был подвергнут обработке посредством гибки концов, для формования стального листа с получением открытой трубы посредством множества нажатий пуансоном; и этап экспандирования трубы, который является этапом выполнения обработки формованием посредством экспандирования стальной трубы, полученной посредством соединения концов открытой трубы. Устройство прогнозирования овальности стальной трубы содержит: блок сбора исходных данных, который выполняет численный расчет, в котором входными данными является набор данных рабочих условий, включающий один рабочий параметр или два или больше рабочих параметров, выбранных из рабочих параметров этапа гибки концов, и один рабочий параметр или два или больше рабочих параметров, выбранных из рабочих параметров этапа гибки давлением, а выходными данными является информация об овальности стальной трубы после этапа экспандирования трубы, причем численный расчет выполняется неоднократно, с изменением набора данных рабочих условий и генерированием с помощью указанного численного расчета, в качестве обучающих данных, множества пар из данных набора рабочих условий и данных информации об овальности стальной трубы после экспандирования трубы, соответствующих набору данных рабочих условий; блок генерирования модели прогнозирования овальности, который генерирует модель прогнозирования овальности, для которой входными данными является набор данных рабочих условий, а выходными данными является информация об овальности стальной трубы после этапа экспандирования трубы, причем генерирование модели прогнозирования овальности выполняется посредством машинного обучения, используя множество пар обучающих данных, генерируемых блоком сбора исходных данных; блок сбора рабочих параметров, который собирает в режиме реального времени набор данных рабочих условий, которые должны быть заданы в качестве рабочих условий процесса изготовления стальной трубы; и блок прогнозирования овальности, который прогнозирует в режиме реального времени информацию об овальности стальной трубы после этапа экспандирования трубы, соответствующую набору данных рабочих условий, собранному блоком сбора рабочих параметров, с использованием модели прогнозирования овальности, генерируемую блоком генерирования модели прогнозирования овальности.

Кроме того, устройство прогнозирования овальности стальной трубы также может содержать терминальное устройство, содержащее входной блок, который собирает информацию о входных данных на основании работы пользователя, и блок индикации, который отображает информацию об овальности, причем блок сбора рабочих параметров может обновлять часть или весь набор данных рабочих условий в процессе изготовления стальной трубы на основании информации о входных данных, собранной входным блоком, и блок индикации может отображать информацию об овальности стальной трубы, прогнозируемую блоком прогнозирования овальности, с использованием обновленного набора данных рабочих условий.

Положительные эффекты изобретения

С помощью способа генерирования модели прогнозирования овальности стальной трубы по настоящему изобретению можно генерировать модель прогнозирования овальности, которая точно и быстро прогнозирует овальность стальной трубы после этапа экспандирования трубы в процессе изготовления стальной трубы, включающем в себя множество этапов. Кроме того, с помощью способа прогнозирования овальности стальной трубы и устройства для прогнозирования овальности стальной трубы по настоящему изобретению можно точно и быстро прогнозировать овальность стальной трубы после этапа экспандирования трубы в процессе изготовления стальной трубы, включающем в себя множество этапов. Кроме того, с помощью способа регулирования овальности стальной трубы по настоящему изобретению можно точно регулировать овальность стальной трубы после этапа экспандирования трубы в процессе изготовления стальной трубы, включающем в себя множество этапов. Кроме того, с помощью способа изготовления стальной трубы по настоящему изобретению можно изготавливать стальную трубу, имеющую требуемую овальность, с хорошим выходом продукции.

Краткое описание чертежей

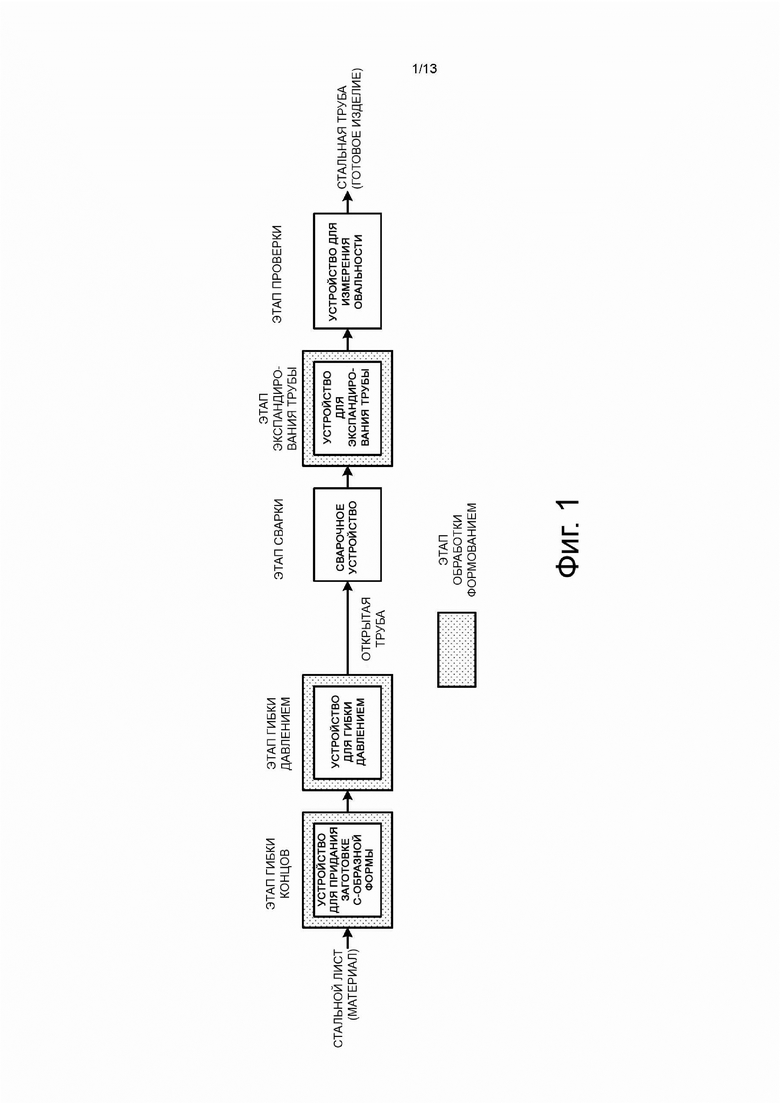

Фиг. 1 – схема процесса изготовления стальной трубы согласно варианту выполнения настоящего изобретения;

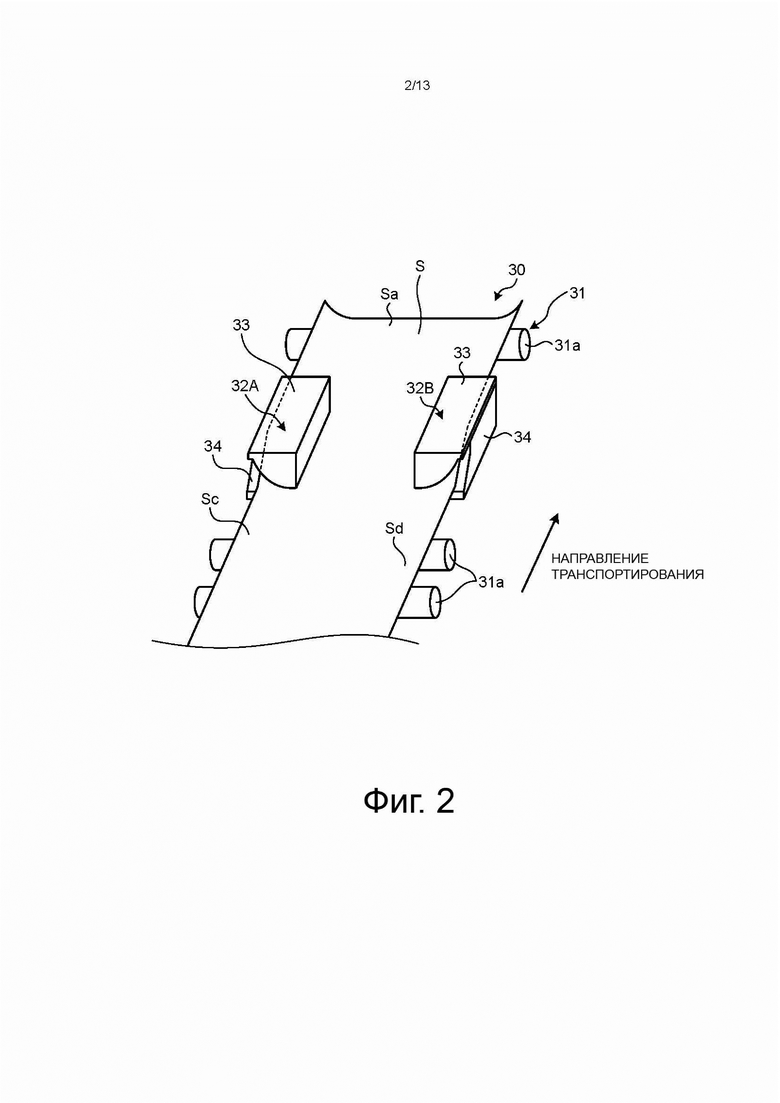

фиг. 2 – перспективный вид общей конструкции устройства для придания заготовке C-образной формы;

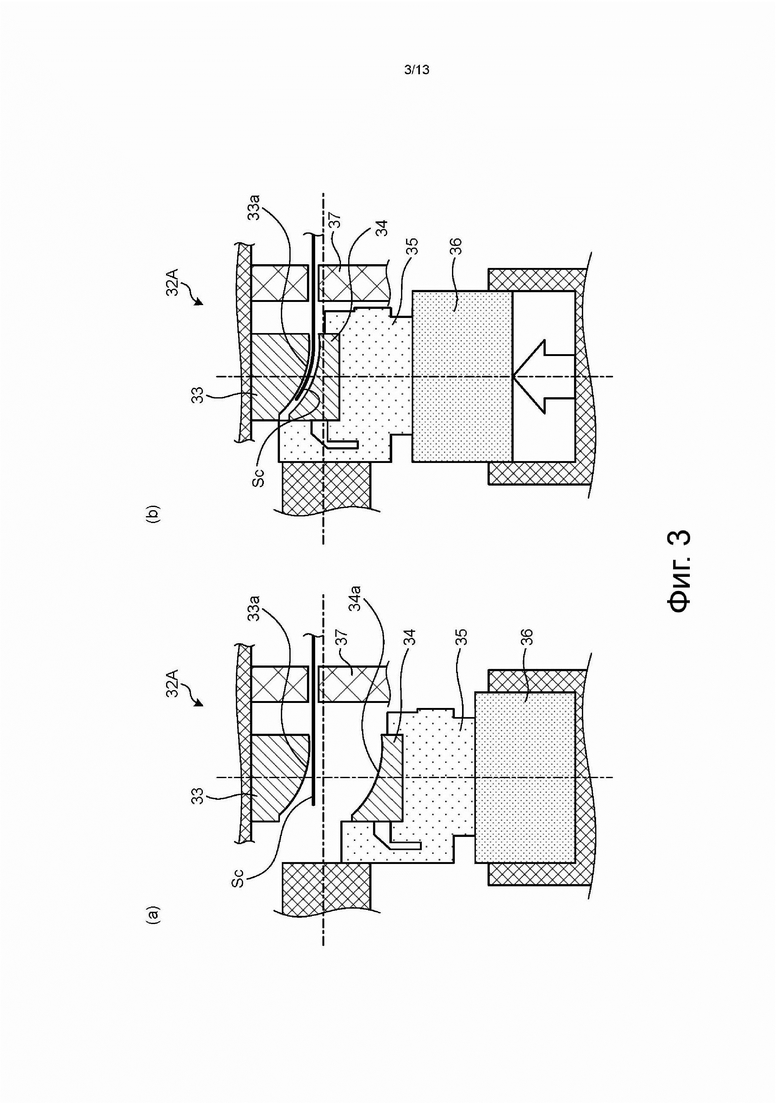

фиг. 3 – вид в разрезе конструкции механизма формования;

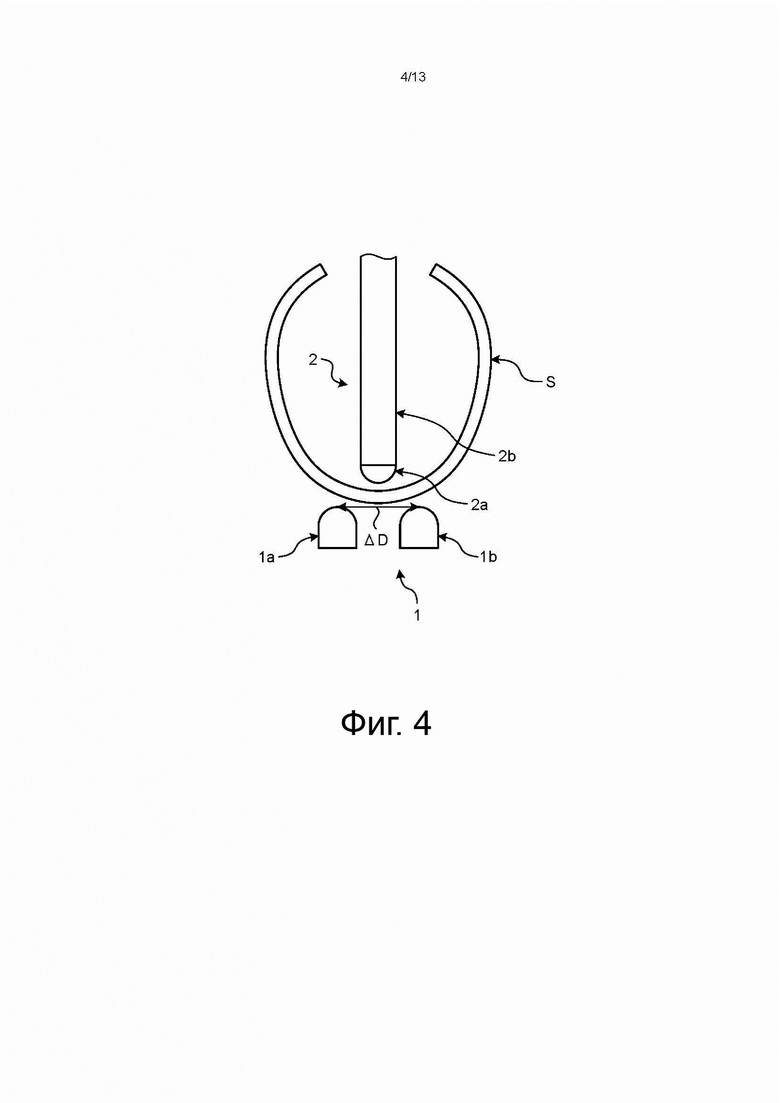

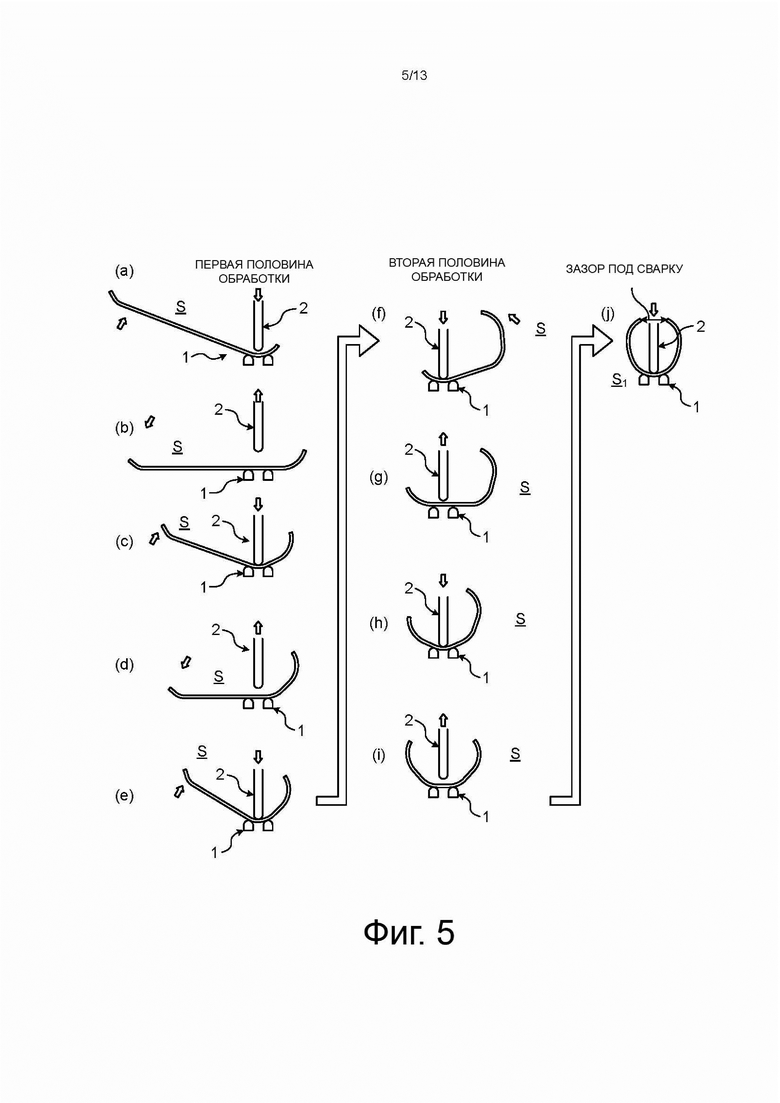

фиг. 4 – схема примера этапа формования заготовки, придающего заготовке форму с U-образным сечением, используя устройство для гибки давлением;

фиг. 5 – схема примера этапа формования формуемой заготовки, имеющей U-образное сечение, используя устройство для гибки давлением;

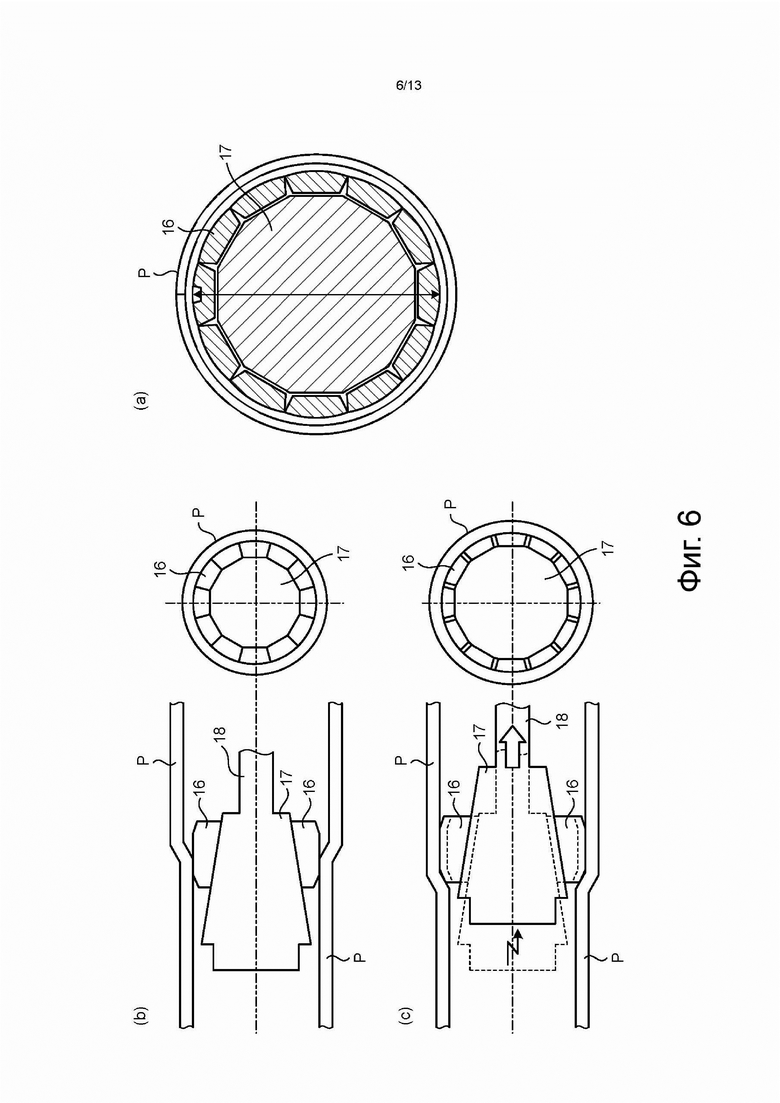

фиг. 6 – схема примера конструкции устройства экспандирования трубы;

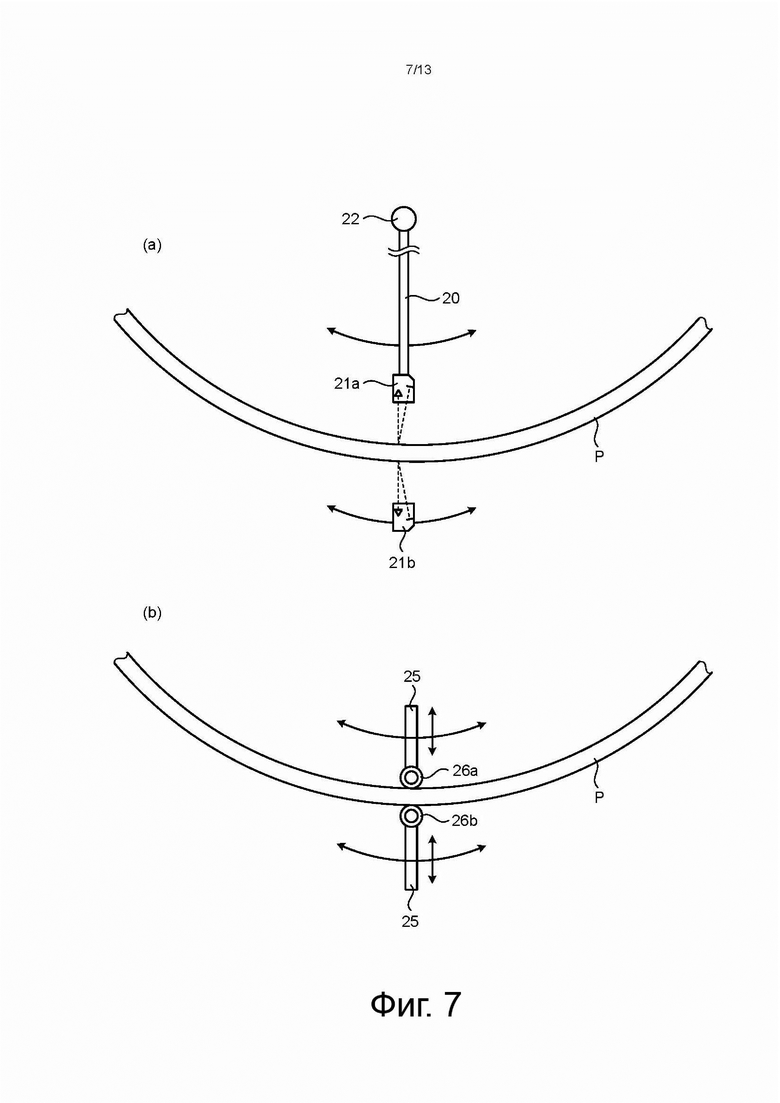

фиг. 7 – схема примера конструкции устройства для измерения формы наружного диаметра стальной трубы;

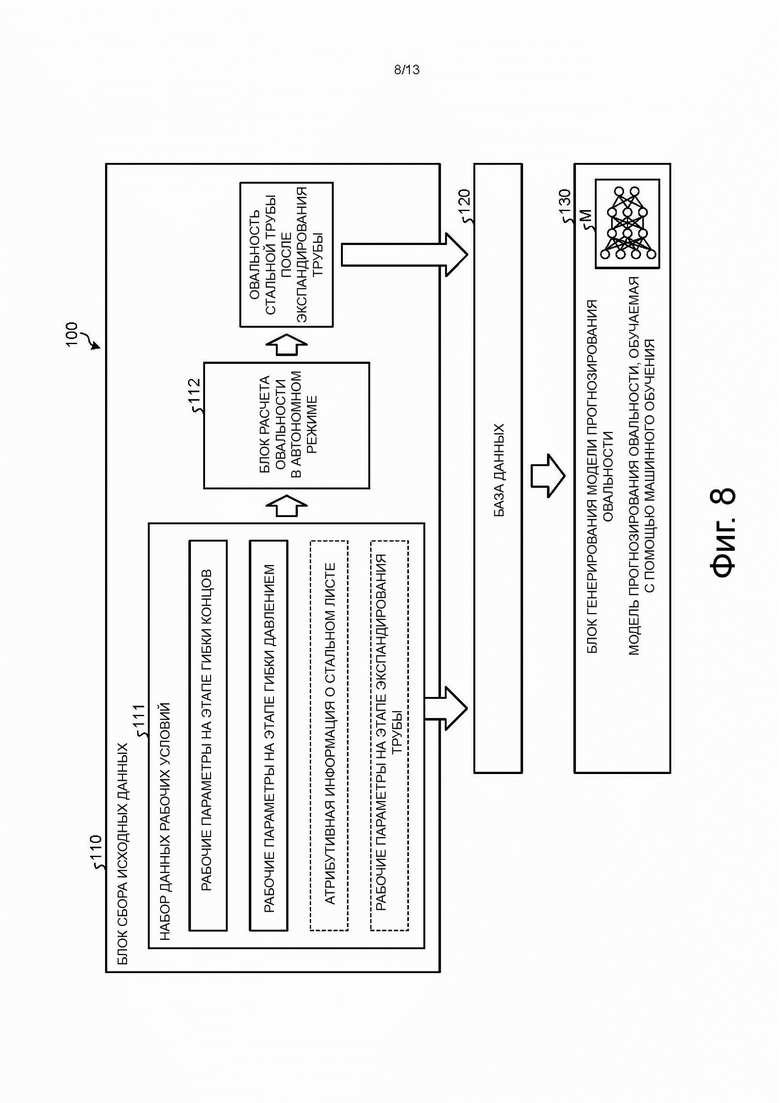

фиг. 8 – схема конфигурации устройства прогнозирования овальности стальной трубы по варианту выполнения настоящего изобретения;

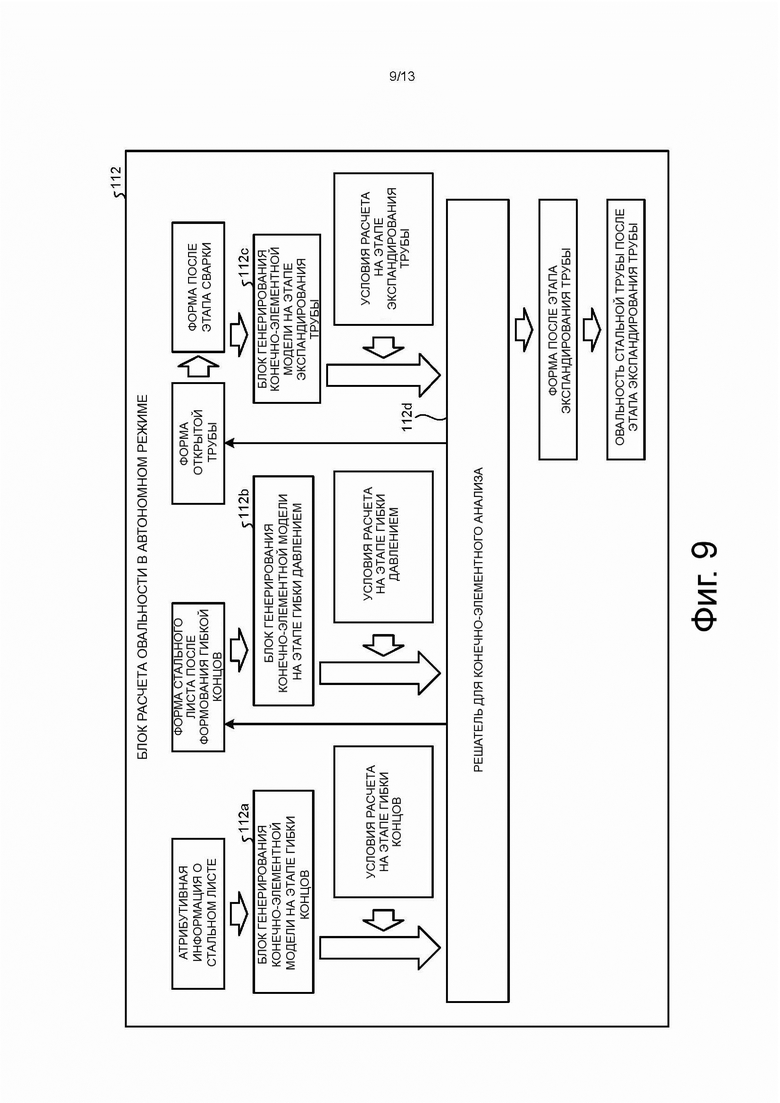

фиг. 9 – схема конфигурации устройства расчета овальности в автономном режиме, показанного на фиг. 8;

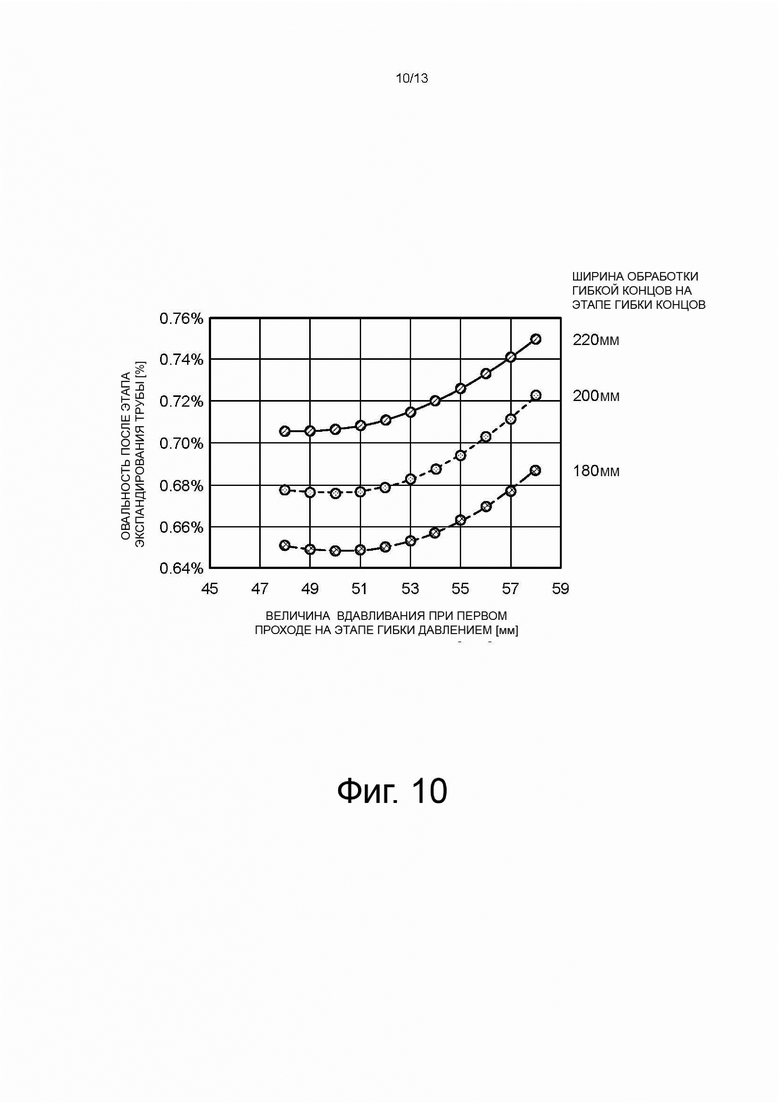

фиг. 10 – график, показывающий пример изменения взаимосвязи между величиной формования и овальностью стальной трубы после этапа экспандирования трубы в соответствии с изменением рабочего состояния на этапе гибки давлением;

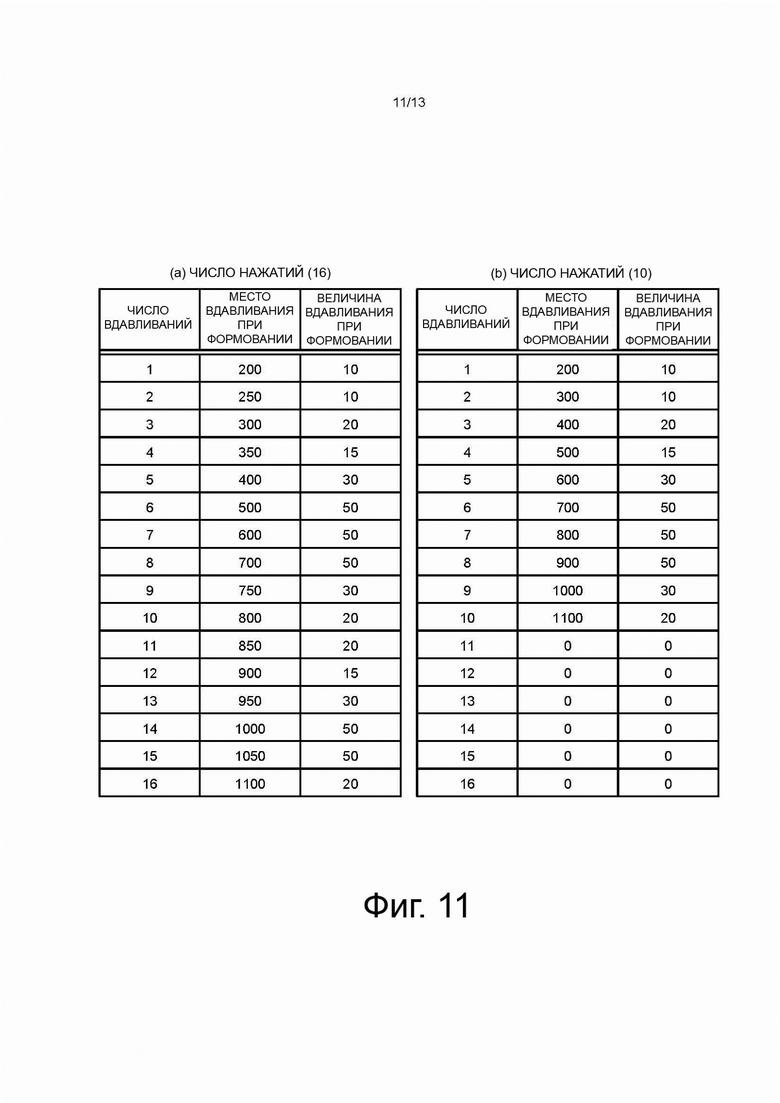

фиг. 11 – примеры места вдавливания при формовании и величины вдавливания при формовании для каждого номера из числа нажатий;

фиг. 12 – схема способа регулирования овальности стальной трубы по варианту выполнения настоящего изобретения;

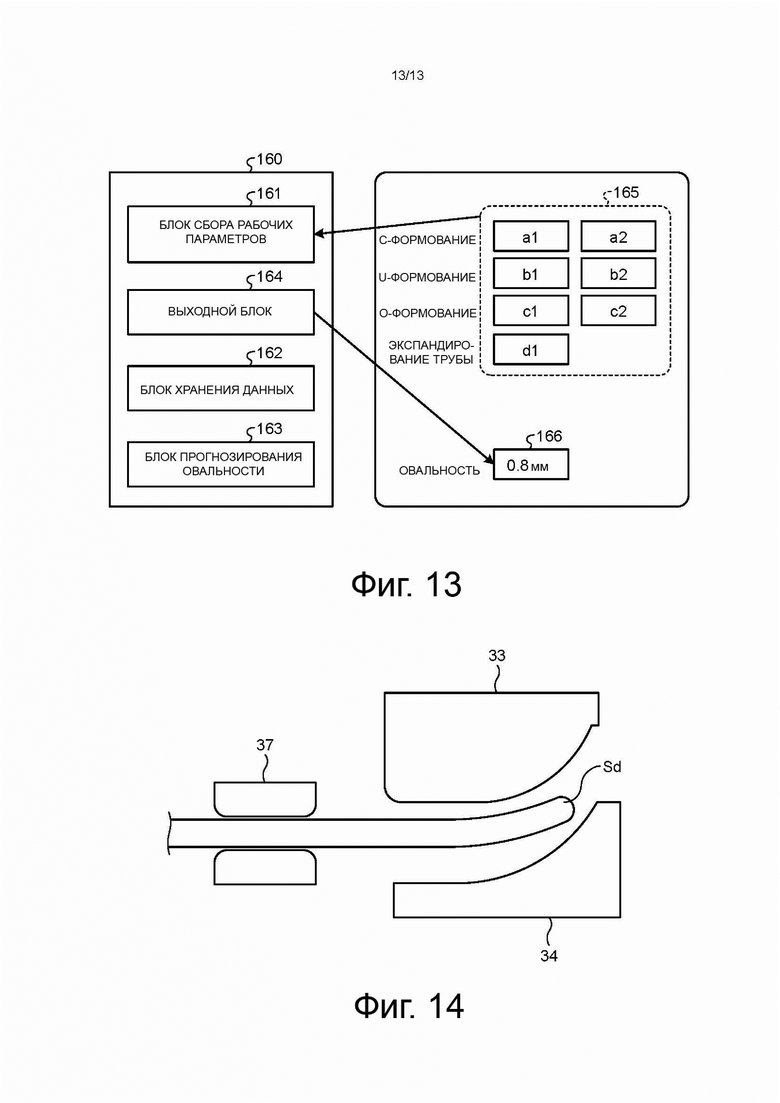

фиг. 13 – схема конфигурации устройства для прогнозирования овальности стальной трубы по варианту выполнения настоящего изобретения

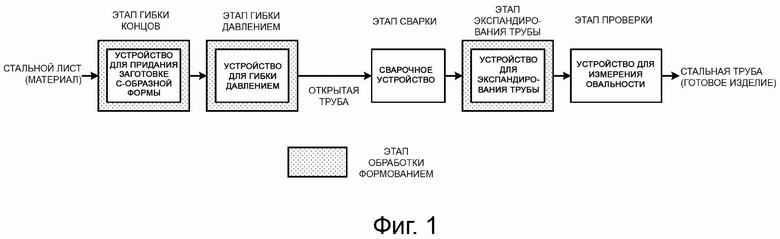

фиг. 14 – схема, иллюстрирующая пример конечно-элементной модели.

Осуществление изобретения

Ниже со ссылкой на чертежи приведено описание варианта выполнения настоящего изобретения.

Процесс изготовления стальной трубы

На фиг. 1 показана схема процесса изготовления стальной трубы по варианту выполнения настоящего изобретения. Как показано на фиг. 1, в процессе изготовления стальной трубы по варианту выполнения настоящего изобретения в качестве материала используется толстый стальной лист, изготавливаемый на этапе прокатки толстого листа, который является этапом предварительной обработки перед процессом изготовления стальной трубы. В данном случае толстый стальной лист имеет предел текучести 245 – 1050 МПа, предел прочности при растяжении 415 – 1145 МПа, толщину 6,4 – 50,8 мм, ширину 1200 – 4500 мм и длину 10 – 18 м. Кроме того, конец толстого стального листа в направлении ширины предварительно шлифуется для получения фаски, именуемой скосом. Этот этап выполняется для препятствования перегреву углового участка наружной поверхности конца листа в направлении ширины для стабилизации прочности сварки на последующем этапе сварки. Кроме того, поскольку ширина толстого стального листа оказывает влияние на наружный диаметр после формования стальной трубы, ширина регулируется до заданного диапазона с учетом статистических данных по деформации на последующих этапах.

Процесс изготовления стальной трубы включает в себя выполнение этапа гибки концов посредством выполнения гибки концов стального листа в направлении ширины. На этапе гибки концов, выполняемом с помощью устройства для придания заготовке C-образной формы, выполняется обработка посредством гибки (также именуемой подгибкой) концов стального листа в направлении ширины. Устройство для придания заготовке C-образной формы содержит пару верхних и нижних полуматриц, и пару верхних и нижних зажимов, которые удерживают центральный участок стального листа в направлении ширины. Поскольку длина матрицы меньше длины стального листа, процесс гибки концов повторяется во время последовательной подачи стального листа в продольном направлении. Такой процесс гибки концов выполняется на обоих концах стального листа в направлении ширины. Поскольку прикладывание изгибающего момента к концам в направлении ширины в прессе для трехточечной гибки является затруднительным, этап гибки концов выполняется с предварительным прикладыванием деформации гибки указанными полуматрицами. Это позволяет уменьшить овальность готовой стальной трубы. В данном случае примеры рабочих параметров для задания условий механической обработки включают в себя: ширину обработки посредством гибки концов, которая равна длине, на которой полуматрицы приходят в контакт со стальным листом от конца в направлении ширины стального листа к центру в направлении ширины; усилие захватывания зажима; величину подачи матрицы, когда процесс обработки посредством гибки концов повторяется в продольном направлении стального листа, направление подачи, число подач и т.п.

Последующий этап гибки давлением является этапом обработки для получения формованной заготовки U-сечения посредством выполнения трехточечной гибки, многократно используя пуансон устройства для гибки давлением. Следует отметить, что процесс изготовления после этапа гибки давлением часто включает в себя этап уменьшения зазора под сварку в формованной заготовке, имеющей U-образное сечение, используя устройство для придания заготовке O-образной формы для формования открытой трубы. Однако в настоящем варианте выполнения этап уменьшения зазора под сварку не выполняется, и этап сварки выполняется на формованной заготовке U-образного сечения, которая была подвергнута гибке давлением на этапе гибки давлением. Далее по тексту формованная заготовка U-образного сечения, полученная на этапе гибки давлением, также именуется открытой трубой. Последующий этап сварки является этапом ограничения участка зазора под сварку, образованного на конце открытой трубы, так чтобы концы могли контактировать друг с другом, и соединения концов друг с другом. На этом этапе из формованной заготовки изготавливают стальную трубу, имеющую концы, соединенные друг с другом. Последующий этап экспандирования трубы является этапом использования устройства экспандирования, содержащего множество инструментов для экспандирования трубы, каждый из которых имеет криволинейную поверхность, полученную делением дуги на множество участков для экспандирования стальной трубы посредством приведения криволинейной поверхности инструментов для экспандирования трубы в контакт с внутренней поверхностью трубы. На этапе проверки изготовленной таким образом стальной трубы проверяют, соответствует ли ее качество, а именно, свойства материала, внешний вид и размеры, установленным техническим условиям, после чего стальная труба отгружается в виде готового изделия. В настоящем варианте выполнения этап проверки включает в себя этап измерения овальности стальной трубы.

В настоящем варианте выполнения «этапом обработки формованием» называются этап гибки концов, этап гибки давлением, этап уменьшения зазора под сварку и этап экспандирования трубы - среди последовательности этапов изготовления, включающих в себя формование стального листа в открытую трубу и этап экспандирования трубы, выполняемый после сварки. Эти этапы являются общими этапами регулирования размеров и формы стальной трубы посредством пластической деформации стального листа. Ниже со ссылкой на чертежи приведено подробное описание отдельных этапов, включенных в процесс изготовления стальной трубы.

Этап гибки концов

Ниже со ссылкой на фиг. 2 и 3 приведено подробное описание устройства для придания заготовке C-образной формы, которое выполняет обработку посредством гибки концов. На фиг. 2 показан перспективный вид общей компоновки устройства для придания заготовке C-образной формы. Как показано на фиг. 2, устройство 30 для придания заготовке C-образной формы содержит: транспортирующий механизм 31, который транспортирует стальной лист S в продольном направлении, т.е. в направлении транспортирования; формующий механизм 32A, который выполняет гибку одного конца Sc листа в направлении ширины до получения заданной кривизны на стороне выхода стального листа S в качестве передней стороны в направлении ширины; формующий механизм 32B, который выполняет гибку другого конца Sd листа в направлении ширины до получения заданной кривизны; и внутренний механизм регулирования (не показан), который регулирует расстояние между формующими механизмами 32A и 32B слева и справа по ширине стального листа S, который подвергается обработке посредством гибки концов. Транспортирующий механизм 31 содержит множество приводимых во вращение транспортирующих роликов 31a, расположенных впереди и сзади формующих механизмов 32A и 32B. Следует отметить, что номер поз. Sa на чертеже обозначает начальный конец (передний конец в продольном направлении) стального листа S.

На фиг. 3(a) показан вид в разрезе формующего механизма 32A в направлении ширины, который выполняет обработку посредством гибки на одном конце Sc в направлении ширины стального листа S, если смотреть в направлении от стороны входа к стороне выхода в направлении транспортирования стального листа S. Формующий механизм 32A и формующий механизм 32B двусторонне-симметричны и имеют идентичную компоновку. Формующие механизмы 32A/32B содержат верхнюю полуматрицу 33 и нижнюю полуматрицу 34 в качестве пары полуматриц, обращенных друг к другу в вертикальном направлении, и гидравлический цилиндр 36 в качестве средства перемещения полуматрицы, которое выдвигает вверх нижнюю полуматрицу 34 вместе с держателем 35 инструмента (движется в направлении приближения к верхней полуматрице 33) и зажимает полуматрицы с заданным усилием сжатия (усилие при C-формовании). Формующие механизмы 32A и 32B могут содержать зажимной механизм 37, который захватывает стальной лист S c внутренней стороны от верхней полуматрицы 33 и нижней полуматрицы 34 в направлении ширины. Длина стального листа S в продольном направлении верхней полуматрицы 33 и нижней полуматрицы 34 меньше длины стального листа S. В этом случае обработка посредством гибки концов выполняется множество раз при периодической подаче стального листа S в продольном направлении транспортирующим механизмом 31 (см. фиг. 2).

На этапе гибки концов нижняя полуматрица 34, соприкасающаяся с поверхностью стального листа на наружной стороне в направлении гибки концов Sc и Sd в направлении ширины стального листа S, который подвергается обработке посредством гибки концов, имеет формующую поверхность 34a, обращенную к верхней полуматрице 33. Верхняя полуматрица 33 имеет формующую поверхность 33a выпуклой криволинейной формы, обращенную к формующей поверхности 34a, и радиус кривизны, соответствующий внутреннему диаметру стальной трубы, подлежащей изготовлению. Формующая поверхность 34a имеет вогнутую криволинейную поверхность, приближающуюся к верхней полуматрице 33 с наружной стороны в направлении ширины. Однако, несмотря на то, что формующая поверхность 34a нижней полуматрицы 34 имеет форму вогнутой криволинейной поверхности, формующая поверхность может быть любой поверхностью, которая приближается к верхней полуматрице 33, когда она продолжается наружу в направлении ширины, и может быть наклонной плоскостью. Форма криволинейной поверхности верхней полуматрицы 33 и нижней полуматрицы 34 рассчитывается надлежащим образом соответственно толщине стального листа S, наружному диаметру стальной трубы и т.п. и может выбираться и использоваться соответственно подлежащему обработке материалу.

На фиг. 3(b) показан вид в разрезе формующего механизма 32A в направлении ширины в таком же положении, как и на фиг. 3(a), отображающий состояние, в котором нижняя полуматрица 34 выдвигается вверх гидравлическим цилиндром 36 и зажимается. Нижняя полуматрица 34 выдвигается вверх гидравлическим цилиндром 36, и конец Sc стального листа S в направлении ширины подвергается обработке посредством гибки и формуется в соответствии с формой по направлению дугообразной формующей поверхности 33a верхней полуматрицы 33. Ширина, на которой выполняется гибка конца (ширина обработки посредством гибки конца), варьируется в зависимости от ширины стального листа S и, в общем, составляет приблизительно 100 – 400 мм.

Этап гибки давлением

На фиг. 4 показан пример этапа формования формуемой заготовки, имеющей U-образное сечение, используя устройство для гибки давлением. На чертеже номером поз. 1 обозначена матрица, расположенная на пути транспортировки стального листа S. Матрица 1 содержит элементы 1a и 1b в форме бруска, левый и правый, для поддержки стального листа S в двух местах в направлении транспортирования, и расстояние ΔD между указанными элементами может изменяться в зависимости от размера стальной трубы, подлежащей формованию. Кроме того, номером поз. 2 обозначен пуансон, который может перемещаться в направлении к матрице 1 и от нее. Пуансон 2 имеет: передний конец 2a пуансона, имеющий направленную вниз выпуклую обрабатывающую поверхность, которая непосредственно контактирует со стальным листом S и прикладывает к листу S давление, придавая стальному листу вогнутую форму; и опору 2b пуансона, которая соединена с задней поверхностью переднего конца 2a пуансона и поддерживает передний конец 2a пуансона. Максимальная ширина переднего конца 2a пуансона равна ширине (толщине) опоры 2b пуансона.

При выполнении обработки посредством гибки стального листа S, используя устройство для гибки давлением, имеющее вышеописанную конструкцию, стальной лист S помещают на матрицу 1, и формование трехточечной гибкой последовательно выполняется пуансоном 2 с обеих сторон стального листа S в направлении ширины к центральному участку, как показано на фиг. 5, при периодической подаче стального листа S с заданной величиной подачи. На фиг. 5 представлен этап формования формуемой заготовки S1, показанной в правом ряду (j), на котором стальной лист S, предварительно обработанный посредством гибки концов, обрабатывается в направлении сверху вниз в левом ряду (первая половина обработки (a) – e)) и затем обрабатывается в направлении сверху вниз в центральном ряду (вторая половина обработки (f) – i)) с помощью операций, включающих в себя обработку посредством гибки и подачу стального листа S. На фиг. 5 стрелки возле стального листа S и пуансона 2 указывают направления движения стального листа S и пуансона 2 на отдельных этапах. В формованной заготовке S1, имеющей U-образное сечение в результате обработки на этом этапе, зазор между концами именуется «зазором под сварку».

В настоящем документе примеры рабочих параметров для установления рабочих условий на этапе гибки давлением включают в себя число нажатий, информацию о месте формования, величину вдавливания при формовании, расстояние между элементами матрицы, кривизну пуансона и т.п.

Число нажатий относится к общему числу нажатий на стальной лист в направлении ширины при формовании трехточечной гибкой. Большее число нажатий обеспечивает получение более плавной криволинейной формы формуемой заготовки, имеющей U-образное сечение, и большее уменьшение овальности стальной трубы после этапа экспандирования трубы.

Информация о месте формования относится к месту в направлении ширины стального листа, подлежащего формованию пуансоном. В частности, указанное место может определяться расстоянием от одного конца стального листа в направлении ширины или расстоянием на основе центрального участка стального листа в направлении ширины. Информация о месте формования предпочтительно обрабатывается в виде данных, связанных с числом нажатий (последовательности, включающие в себя число нажатий от первого до N-го).

Величина вдавливания при формовании относится к величине перемещения пуансона в каждом месте вдавливания при формовании. Величина вдавливания при формовании определяется как величина, на которую нижняя концевая поверхность переднего конца 2a пуансона выступает вниз от линии, соединяющей точки самых верхних поверхностей матрицы 1, показанной на фиг. 4. В этом случае, поскольку величина перемещения переднего конца 2a пуансона может задаваться индивидуально для каждого нажатия, предпочтительно, чтобы число нажатий и величина вдавливания при формовании задавались как связанные данные. Таким образом, когда число нажатий равно N, рабочее состояние на этапе гибки давлением определяется наборами данных от 1 до N: с числом нажатий, информацией о месте формования и величиной вдавливания при формовании в одном наборе данных.

Причина, по которой используются указанные наборы данных, состоит в том, что за счет частичного изменения места формования и величины перемещения пуансона на этапе гибки давлением вся форма сечения трубы в состоянии открытой трубы изменяется, что оказывает влияние на овальность стальной трубы после этапа экспандирования трубы. Вместе с тем нет необходимости использовать все N наборов данных в качестве входных переменных модели прогнозирования овальности, которая будет описана ниже. Допускается использование способа выбора условия, оказывающего большое влияние на овальность стальной трубы после этапа экспандирования трубы и генерирование модели прогнозирования овальности, используя информацию о месте формования и величину вдавливания при формовании вначале (первый раз) или конце (N-ый раз) этапа гибки давлением.

Расстояние между элементами матрицы является расстоянием между элементами 1a и 1b в форме брусков, левым и правым, показанными на фиг.4, и является параметром, обозначенным ΔD на чертеже. Увеличение расстояния между элементами матрицы изменяет локальную кривизну стального листа даже при одной и той же величине вдавливания при формовании и оказывает влияние на овальность стальной трубы после этапа экспандирования трубы. Таким образом, предпочтительно использовать расстояние между элементами матрицы, заданное в зависимости от размера стальной трубы, подлежащей формованию, в качестве рабочего параметра на этапе гибки давлением. Кроме того, в случае, когда расстояние между элементами матрицы при перемещении пуансона каждый раз изменяется, данные, связанные с числом нажатий, могут использоваться в качестве рабочих параметров.

Кривизна пуансона относится к кривизне переднего конца пуансона, используемого для формования. Увеличение кривизны пуансона также увеличивает локальную кривизну стального листа во время формования трехточечной гибкой, оказывая влияние на овальность стальной трубы после этапа экспандирования трубы. Однако, поскольку при формовании одного стального листа сложно изменять кривизну для каждого нажатия, предпочтительно использовать кривизну пуансона, заданную согласно размеру стальной трубы, подлежащей формованию, в качестве рабочего параметра на этапе гибки давлением.

Поскольку в настоящем варианте выполнения отсутствует этап уменьшения зазора под сварку с использованием устройства для придания заготовке O-образной формы или т.п. после этапа гибки давлением, это, скорее всего, приведет к увеличению зазора под сварку в формованной заготовке и увеличению овальности после этапа экспандирования трубы. Следовательно, по сравнению со случаем выполнения этапа уменьшения зазора под сварку величина вдавливания при формовании на центральном участке в направлении ширины стального листа S часто становится большой. Однако задание слишком большой величины вдавливания при формовании на центральном участке в направлении ширины стального листа S обусловливает, что конец формованной заготовки в направлении ширины будет приходить в контакт с опорой 2b пуансона. Следовательно, существует возможность задания верхнего ограничения величины вдавливания.

Этап сварки

В дальнейшем формованная заготовка S1, имеющая U-образное сечение и подвергнутая обработке формованием на этапе гибки давлением, подвергается обработке для получения стальной трубы посредством стыковки торцевых поверхностей участка зазора друг с другом и сварки торцевых поверхностей в сварочной машине (соединительном средстве). Используемая сварочная машина (соединительное средство) является, например, устройством, содержащим сварочные машины трех типов, т.е. сварочную машину для сварки труб прихваточным швом, сварочную машину для сварки внутренней поверхности труб и машину для сварки наружной поверхности труб. В этих сварочных машинах сварочная машина для сварки труб прихваточным швом непрерывно приводит поверхности, стыкуемые с помощью формующих валков, в плотный контакт друг с другом при соответствующем взаимном расположении и сваривает участок плотного контакта по всей длине в направлении оси трубы. Далее труба, сваренная прихваточным швом, сваривается (дуговой сваркой под флюсом) со стороны внутренней поверхности состыкованного участка с помощью сварочной машины для сварки внутренней поверхности труб и затем сваривается (дуговой сваркой под флюсом) со стороны наружной поверхности состыкованного участка с помощью сварочной машины для сварки наружной поверхности труб.

Этап экспандирования трубы

Стальная труба, имеющая сваренный участок зазора под сварку, обрабатывается таким образом, что устройство для экспандирования трубы вставляется в стальную трубу для экспандирования диаметра стальной трубы (именуемого экспандированием трубы). На фиг. 6(a) – 6(c) показан пример конструкции устройства для экспандирования трубы. Как показано на фиг. 6(a), устройство для экспандирования трубы содержит множество сегментов 16 для экспандирования трубы, имеющих криволинейные поверхности, полученные посредством деления дуги на множество дуг в окружном направлении конической наружной периферийной поверхности 17. При экспандировании стальной трубы, используя устройство для экспандирования трубы, как показано на фиг. 6(b) и 6(c), сегмент 16 для экспандирования трубы сначала выравнивается с местом начала экспандирования трубы посредством перемещения стальной трубы P, используя устройство для перемещения стальной трубы. Далее посредством отведения тяговой штанги 18 из начального положения экспандирования трубы выполняется первая обработка для экспандирования трубы.

Это позволяет каждому из сегментов 16 для экспандирования трубы в скользящем контакте с конической наружной периферийной поверхностью 17 перемещаться в радиальном направлении за счет клинового действия, экспандируя стальную трубу P. Это уменьшает уровень неправильности формы сечения стальной трубы P, приближая форму сечения стальной трубы к идеальной круглой форме. Далее, тяговая штанга 18 выдвигается в исходное положение экспандирования трубы для возврата сегментов 16 для экспандирования трубы внутрь в вертикальном осевом направлении с помощью механизма высвобождения, и после этого стальная труба P дополнительно перемещается на расстояние, соответствующее шагу (длине по оси) сегментов 16 для экспандирования трубы. Сегменты 16 для экспандирования трубы регулируются согласно новым местам экспандирования трубы, и затем вышеописанная операция повторяется. Это позволяет выполнять первую обработку для экспандирования трубы по всей длине стальной трубы P в соответствии с шагом сегментов 16 для экспандирования трубы.

Примеры рабочих параметров для определения рабочих условий этапа экспандирования трубы включают в себя коэффициент экспандирования трубы, число сегментов для экспандирования трубы и диаметр сегментов для экспандирования трубы. Коэффициент экспандирования трубы относится к отношению разницы между наружным диаметром после экспандирования трубы и наружным диаметром перед экспандированием трубы к наружному диаметру перед экспандированием трубы. Наружный диаметр перед экспандированием трубы и после экспандирования трубы может быть подсчитан посредством измерения окружной длины стальной трубы. Коэффициент экспандирования трубы может регулироваться посредством величины хода, когда сегменты для экспандирования трубы расширяются в радиальном направлении. Число сегментов для экспандирования трубы относится к числу сегментов, которые упираются в стальную трубу, расположенную в окружном направлении, когда выполняется экспандирование трубы. Диаметр сегмента для экспандирования трубы относится к кривизне участка каждого сегмента для экспандирования трубы, который упирается в стальную трубу.

Наряду с этими параметрами, рабочим параметром, который может легко регулировать овальность после этапа экспандирования трубы, является коэффициент экспандирования трубы. Увеличение коэффициента экспандирования трубы обеспечивает кривизну области контакта с сегментом для экспандирования трубы равномерно по всей окружности трубы согласно R сегментов для экспандирования трубы, позволяя уменьшить овальность. Чем больше число сегментов для экспандирования трубы, тем большее локальное изменение кривизны в окружном направлении стальной трубы может сдерживаться, позволяя достичь удовлетворительной овальности стальной трубы после этапа экспандирования трубы. С другой стороны, излишне высокий коэффициент экспандирования трубы мог бы снизить предел текучести при сжатии готовой стальной трубы из-за эффекта Баушингера. Когда стальная труба используется в качестве трубы для трубопровода или т.п., в окружном направлении трубы действуют высокие напряжения сжатия. Таким образом, материал стальной трубы должен иметь высокий предел текучести при сжатии, и увеличение коэффициента экспандирования трубы более, чем это необходимо, является неприемлемым. Соответственно, коэффициент экспандирования трубы в реальных условиях задается таким образом, чтобы овальность стальной трубы находилась в пределах заданной величины при коэффициенте экспандирования трубы ниже заданного верхнего предельного значения коэффициента экспандирования трубы.

Этап измерения овальности

На этапе проверки в качестве последнего этапа изготовления стальной трубы проверяют качество стальной трубы и измеряют овальность стальной трубы. Овальность, измеряемая на этапе измерения овальности, является показателем, представляющим степень отклонения формы наружного диаметра стальной трубы от идеальной окружности. Как правило, чем ближе овальность к нулю, тем ближе форма сечения стальной трубы к идеальной окружности. Овальность вычисляется на основе информации о наружном диаметре стальной трубы, измеряемом с помощью устройства для измерения овальности. Например, труба разделяется на равные части в окружном направлении в определенном месте по длине трубы, после чего измеряются наружные диаметры в противолежащих местах. Когда из числа указанных диаметров максимальный диаметр и минимальный диаметр определяются как Dmax и Dmin, соответственно, овальность может быть определена как Dmax – Dmin. Чем больше число разделений на равные части, тем более меньшие неправильности формы стальной трубы после этапа экспандирования могут быть числовым показателем, что является предпочтительным. В частности, предпочтительно использовать информацию применительно к разделению на 4 – 36000 равных частей. Более предпочтительно использовать деление на 360 и более равных частей.

Однако овальность необязательно должна быть представлена разницей между максимальным диаметром и минимальным диаметром. Также допускается использовать способ расчета эквивалентной временной идеальной окружности (диаметра), ограничивающей такую же площадь, как и площадь внутри кривой фигуры, представляющей форму наружного диаметра стальной трубы на непрерывной диаграмме и определяющей область, отклоняющуюся от формы наружного диаметра стальной трубы в виде изображения на основе временной идеальной окружности. Следует отметить, что овальность стальной трубы после этапа экспандирования трубы в настоящем варианте выполнения может относиться к информации об овальности, включающей в себя овальность, представленную таким изображением. В качестве средства измерения формы наружного диаметра стальной трубы, к примеру, могут быть использованы следующие способы.

(a) Как показано на фиг. 7(a), с помощью устройства, содержащего штангу 20, которая может поворачиваться на 360 градусов относительно, по существу, центральной оси стальной трубы P, щупы 21a и 21b перемещения, прикрепленные к дальнему концу штанги 20, и датчик 22 угла поворота, который определяет угол поворота поворотного вала штанги 20, измеряется расстояние между центром вращения штанги 20 и точкой измерения на наружной периферии стальной трубы P с помощью щупов 21a и 21b перемещения для каждого угла поворота штанги 20 в минутах, после чего определяется форма наружного диаметра стальной трубы P на основе измеренного значения.

(b) Как показано на фиг. 7(b), с помощью устройства, содержащего: поворотную штангу 25, которая поворачивается относительно центральной оси стальной трубы P, раму (не показана), которая расположена на торцевой стороне поворотной штанги 25 и может перемещаться в радиальном направлении стальной трубы P, пару прижимных роликов 26a и 26b, которые приходят в контакт с наружной поверхностью и внутренней поверхностью конца стальной трубы P и вращаются при повороте поворотной штанги, и пару нажимных пневматических цилиндров, прикрепленных к раме, которые прижимают прижимные ролики 26a и 26b к наружной поверхности и внутренней поверхности стальной трубы P; форма наружного диаметра стальной трубы P определяется, с помощью отдельных пневматических цилиндров сжатия, на основе величины перемещения рамы в радиальном направлении и мест прижатия прижимных роликов 26a и 26b.

В настоящем варианте выполнения за счет сравнения результата прогнозирования овальности, полученного с помощью модели прогнозирования овальности, описанной ниже, с измеренной величиной овальности, полученной на этапе проверки, описанном выше, можно подтверждать точность прогнозирования овальности. Таким образом, что касается результата прогнозирования с помощью модели прогнозирования овальности, описанной ниже, также можно повысить точность прогнозирования посредством добавления фактической величины погрешности прогнозирования к результату прогнозирования с помощью модели прогнозирования овальности.

Устройство для прогнозирования овальности стальной трубы

На фиг. 8 показана схема конфигурации устройства для прогнозирования овальности стальной трубы по варианту выполнения настоящего изобретения. На фиг. 9 показана схема конфигурации блока 112 расчета овальности трубы в автономном режиме из фиг. 8.

Как показано на фиг. 8, устройство 100 для прогнозирования овальности стальной трубы по варианту выполнения настоящего изобретения содержит устройство обработки информации, такое как рабочая станция, и содержит блок 110 сбора исходных данных, базу данных 120 и блок 130 генерирования модели прогнозирования овальности.

Блок 110 сбора исходных данных содержит набор данных 111 рабочих условий, полученный посредством определения количества факторов, оказывающих влияние на овальность стальной трубы на этапе гибки концов, этапе гибки давлением, этапе сварки и этапе экспандирования трубы; и блок 112 расчета овальности трубы в автономном режиме, который выдает данные об овальности после этапа экспандирования трубы, используя набор данных 111 рабочих условий в качестве входных условий.

В настоящем варианте выполнения набор данных 111 рабочих условий включает в себя, по меньшей мере, рабочие параметры этапа гибки концов и рабочие параметры этапа гибки давлением. Это связано с тем, что указанная информация оказывает большое влияние на овальность стальной трубы после этапа экспандирования трубы и оказывает влияние на вариацию овальности. Кроме того, предпочтительным является включение атрибутивной информации о стальном листе, используемом в качестве материала, и рабочих параметров на этапе экспандирования трубы. Кроме того, также допускается включать рабочие параметры этапа сварки. Данные, используемые для набора данных 111 рабочих условий, описаны ниже.

Блок 110 сбора исходных данных выполняет численные операции с помощью блока 112 расчета овальности трубы в автономном режиме, различным образом изменяя параметры, включенные в набор данных 111 рабочих условий, тем самым, рассчитывая овальность стальной трубы после этапа экспандирования трубы, соответствующего множеству набору данных 111 рабочих условий. Диапазон изменения параметра, включенного в набор данных 111 рабочих условий, определяется на основании диапазона, который может изменяться в качестве нормального рабочего условия согласно размеру стальной трубы, подлежащей изготовлению, техническим условиям на оборудование для каждого этапа и т.п.

Блок 112 расчета овальности трубы в автономном режиме рассчитывает форму стальной трубы после этапа экспандирования трубы с помощью численного анализа для последовательности этапов изготовления от этапа гибки концов до этапа экспандирования трубы, и получает овальность стальной трубы, исходя из формы стальной трубы после этапа экспандирования трубы. В этом случае этапы изготовления включают в себя этап гибки концов, этап гибки давлением и этап экспандирования трубы. Как показано на фиг 9, блок 112 расчета овальности трубы в автономном режиме содержит: блоки 112a – 112c генерирования конечно-элементной модели для соответствующих этапов; и решатель 112d для конечно-элементного анализа.

Блок генерирования конечно-элементной модели на этапе гибки концов выполняет разделение на элементы внутри стального листа на основе атрибутивной информации о стальном листе. Разделение на элементы выполняется автоматически на основании заданного условия разделения на элементы. Конечно-элементная модель этапа гибки концов, которая претерпела разделение на элементы, передается в решатель 112d для конечно-элементного анализа вместе с условиями расчета на этапе гибки концов. Условия расчета на этапе гибки концов включают в себя рабочие параметры этапа гибки концов и также включают в себя всю информацию, необходимую для выполнения конечно-элементного анализа, точно определяющего все граничные условия, такие как величины физических свойств обрабатываемого изделия, инструмента и т.п., геометрические граничные условия и механические граничные условия. Форма стального листа и распределение зависимости деформаций от напряжений, полученные посредством конечно-элементного анализа на этапе гибки концов, передаются в блок 112a генерирования конечно-элементной модели на этапе гибки давлением в качестве исходных условий, относящихся к обрабатываемому изделию на этапе гибки давлением.

Решатель 112d для конечно-элементного анализа может быть создан в виде целого ряда доступных для приобретения универсальных модулей программного обеспечения для анализа, и, таким образом, существует возможность надлежащего выбора и внедрения некоторых из них для эффективного применения. Как вариант, также допускается использовать режим, в котором решатель 112d для конечно-элементного анализа устанавливается в компьютер отдельно от блока 112 расчета овальности трубы в автономном режиме, и входные данные, включающие в себя конечно-элементную модель, и выходные данные в виде результат расчета передаются в блок 112 расчета овальности трубы в автономном режиме и принимаются от него. Это связано с тем, что после генерирования конечно-элементной модели, соответствующей каждому этапу, численный анализ может выполняться с помощью одиночного решателя для конечно-элементного анализа.

Метод конечных элементов является типом метода приближенного решения путем разделения непрерывного тела на конечные элементы. Несмотря на то, что метод конечных элементов является приближенным решением, он представляет собой метод получения решения, которое удовлетворяет равновесию сил и непрерывности перемещения в узловых точках элементов, позволяя получать высокоточное решение даже при неравномерной деформации. В методе конечных элементов напряжение, деформация и смещение в элементе определяются независимо для каждого элемента и связаны со смещением (скоростью) узла и определяются как задача решения системы уравнений. В широко используемом способе деформация (приращение) или напряжение оценивается посредством использования смещения (скорости) в узле элемента в качестве неизвестной величины.

Кроме того, метод конечных элементов характеризуется тем, что расчет выполняется на основании принципа виртуальных работ, выраженного в интегральной форме относительного равновесного состояния напряжения в элементе. Точность результата анализа варьируется в зависимости от условий, таких как разделение на элементы. Кроме того, время расчета, необходимое для выполнения анализа, как правило, является длительным. Кроме того, метод конечных элементов отличается способностью к получению решения проблемы, которое трудно обеспечить другими способами, причем указанное решение удовлетворяет основному уравнению пластической механики в узле или элементе. Таким образом, даже в случае усложненного процесса формования на этапе изготовления стальной трубы существует возможность получения решений в отношении перемещения, поля механических напряжений и поля деформаций обрабатываемого изделия, близких к реальности.

Часть решателя для конечно-элементного анализа может быть заменена различными способами численного анализа или приближенными решениями, такими как теория поля линий скольжения или энергетический метод. Это позволяет сократить общее время расчета. Кроме того, конечно-элементный анализ, используемый в настоящем варианте выполнения, выполняет упруго-пластичный анализ и не включает в себя анализ температурного поля, такой как анализ теплопроводности. Однако, когда скорость обработки является высокой, и температура обрабатываемого изделия сильно повышается из-за генерирования тепла при обработке, допускается выполнять анализ, комбинируя анализ теплопроводности и упруго-пластичный анализ. Кроме того, упруго-пластичный анализ настоящего варианта выполнения является двухмерным поперечным анализом на любом из этапов, к которым относятся этап гибки концов, этап гибки давлением и этап экспандирования трубы, и является достаточным для выполнения численного анализа сечения формы при гибке концов, сечения неподвижного участка в продольном направлении, когда стальной лист формуется для получения открытой трубы, и стальной трубы. Для прогнозирования высокой точности формы подвижного участка, такого как передний конец и задний конец стальной трубы, предпочтительным является наличие блока генерирования конечно-элементной модели, который выполняет трехмерный анализ, включая сюда передний и задний концы.

Что касается стального листа после обработки посредством гибки концов, который является заготовкой, обрабатываемой на этапе гибки давлением, атрибутивная информация выдается в качестве входных данных. Форма стального листа и распределение в нем напряжений/деформаций, полученные в результате выполнения конечно-элементного анализа этапа гибки концов, будут исходными условиями для обрабатываемой заготовки на этапе гибки давлением. Здесь блок 112b генерирования конечно-элементной модели на этапе гибки давлением выполняет разделение на элементы внутри стального листа на основании размера и формы стального листа перед этапом гибки давлением. Разделение на элементы выполняется автоматически на основании заданного условия разделения на элементы. Распределение напряжения и деформации внутри заготовки может быть назначено для каждого элемента на основании собранных статистических данных по изготовлению, относящихся к стальному листу на предшествующем этапе. Это связано с тем, что на этапе гибки давлением, главным образом включающем в себя обработку давлением, исходные остаточные напряжения также оказывают влияние на форму U-образной формуемой заготовки из обрабатываемого стального листа.

Совместно с конечно-элементной моделью этапа гибки давлением, генерируемой указанным образом, условие расчета на этапе гибки давлением передается в качестве входных данных в решатель 112d для конечно-элементного анализа. Предусматривается, что условия расчета на этапе гибки давлением включают в себя рабочие параметры этапа гибки давлением и всю информацию, необходимую для выполнения конечно-элементного анализа, точно определяющего все граничные условия, такие как величины физических свойств обрабатываемого изделия, инструмента и т.п., геометрические граничные условия и механические граничные условия.

Решатель 112d для конечно-элементного анализа выполняет численный анализ согласно условиям расчета, как указано выше, для получения формы открытой трубы и распределения напряжения и деформации, оставшихся внутри заготовки после этапа гибки давлением. Результат, полученный посредством такого расчета, используется в качестве входных данных в блоке 112c генерирования конечно-элементной модели следующего этапа, а именно, этапа экспандирования трубы. На этапе сварки на участке зазора под сварку открытой трубы остаточные напряжение и деформация, генерируемые в стальной трубе после сварки, также могут быть получены с помощью численного анализа процесса сварки.

Однако во многих случаях выполнение точного численного анализа на этапе сварки вызывает затруднение по таким причинам, как характер изменения теплопроводности из-за расплавления стального листа во время сварки, и влияние на механические свойства зоны термического влияния. Кроме того, зона термического влияния в результате сварки оказывает влияние только на форму части стальной трубы и оказывает незначительное влияние на остальные участки стальной трубы. Таким образом, допускается игнорирование влияния зоны термического влияния стального листа на этапе сварки на овальность стальной трубы после этапа экспандирования трубы.

На этапе сварки выполняется сварка с удерживанием открытой трубы с наружной стороны для уменьшения зазора открытой трубы, что изменяет распределение напряжений и деформаций из-за изменения упругой деформации на участке, который расположен не вблизи зазора под сварку. Таким образом, используя решатель 112d для конечно-элементного анализа, можно выполнять численный анализ применительно к характеристикам удерживания зазора под сварку открытой трубы с наружной стороны для задания зазора под сварку открытой трубы, равного нулю, с помощью метода конечных элементов, и результат может соответствовать напряженно-деформированному состоянию после этапа сварки.

Вместе с тем, когда этап уменьшения зазора под сварку на таком этапе сварки соответствует упругой деформации, распределение напряжений/деформаций после этапа сварки может быть получено посредством совмещения аналитического решения в отношении напряжений и деформации с балкой с криволинейной осью согласно теории балок при распределении напряжений и деформаций в открытой трубе, подсчитанном с помощью конечно-элементного анализа. Это позволяет сократить время расчета.

На основании формы стальной трубы после этапа сварки, полученной, как описано выше, блок 112c генерирования конечно-элементной модели на этапе экспандирования трубы выполняет разделение на элементы внутри стальной трубы. Разделение на элементы выполняется автоматически на основании заданного условия разделения на элементы. Предпочтительно следует задать распределение напряжения и деформации, рассчитанное, как описано выше, для каждого элемента. Генерируемая конечно-элементная модель этапа экспандирования трубы передается в решатель 112d для конечно-элементного анализа вместе с условиями расчета на этапе экспандирования трубы. Предусматривается, что условия расчета на этапе экспандирования трубы включают в себя рабочие параметры этапа экспандирования трубы по настоящему варианту выполнения и также включают в себя всю информацию, необходимую для выполнения конечно-элементного анализа, точно определяющего все граничные условия, такие как величины физических свойств обрабатываемого изделия, инструмента и т.п., геометрические граничные условия и механические граничные условия.

Решатель 112d для конечно-элементного анализа выполняет численный анализ согласно расчету, как указано выше, для получения формы стальной трубы и распределения внутренних напряжений и деформаций после этапа экспандирования трубы. Рассчитанная форма стальной трубы имеет неравномерное распределение кривизны в окружном направлении, и овальность стальной трубы получают согласно определению овальности на этапе измерения овальности. Численный анализ с помощью блока 112 расчета овальности трубы в автономном режиме, используя метод конечных элементов, иногда требует времени вычисления приблизительно 1 – 10 часов для одного набора данных рабочих условий (отдельный случай).

Однако, поскольку обработка выполняется в автономном режиме, ограничение времени вычисления не предусмотрено. Для сокращения времени вычисления для большого числа наборов данных рабочих условий численные операции, соответствующие множеству наборов данных рабочих условий, могут выполняться параллельно с помощью множества компьютеров. Это позволяет формировать базу данных для генерирования модели прогнозирования овальности в течение короткого периода времени. Кроме того, в последние годы время вычисления для отдельного случая с помощью графических процессоров общего назначения (GPGPU) составляет приблизительно от 1/2 до 1/10 от обычного времени вычисления, и такие вычислительные средства могут быть использованы.

Со ссылкой на фиг. 8 в базе 120 данных хранится набор 111 данных рабочих условий и соответствующие данные, относящиеся к овальности стальной трубы после этапа экспандирования трубы. Данные, хранящиеся в базе 120 данных, могут быть получены в автономном режиме. В отличие от базы данных, накапливаемой как значение характеристики фактической операции, набор данных рабочих условий может быть гибким набором данных, делая базу данных пригодной для машинного обучения с меньшей вероятностью возникновения статистического смещения в рабочих условиях набора данных. Кроме того, поскольку результаты расчета, полученные с помощью точного численного анализа, накапливаются без накапливания обучающих данных, флуктуирующих во времени, при большем числе накапливаемых данных может быть получена бóльшая полезная база данных.

Блок 130 генерирования модели прогнозирования овальности генерирует модель M прогнозирования овальности, обучаемую с помощью машинного обучения, для получения овальности стальной трубы после этапа экспандирования трубы для набора 111 входных данных рабочих условий на основании взаимосвязи между множеством пар наборов 111 данных рабочих условий и данных об овальности стальной трубы, хранящихся в базе 120 данных. В частности, взаимосвязь между рабочими условиями на каждом этапе и овальностью стальной трубы после этапа экспандирования трубы может иметь тенденцию к сложной нелинейности. Таким образом, в то время как моделирование, исходящее из предположения линейности, имело бы результатом прогнозирование с низкой точностью, метод машинного обучения, использующий функцию, имеющую нелинейность, например, нейронная сеть, может выполнять прогнозирование с высокой точностью. Здесь моделирование означает замену соотношения между входными и выходными данными при числовом расчете эквивалентной функциональной формой.

Желательно, чтобы количество баз данных, необходимых для генерирования модели M прогнозирования овальности, равнялось 500 или большему количеству блоков данных, хотя оно варьируется в зависимости от условий, таких как размер стальной трубы, подлежащей изготовлению. Предпочтительно, должны использоваться 2000 или больше блоков данных и более предпочтительно 5000 или больше блоков данных. Способ машинного обучения может быть известным способом обучения. Машинное обучение внедряется посредством использования, например, известного способа машинного обучения, такого как нейронная сеть. Примеры других способов включают в себя древовидную схему решений, случайный лес, регрессию на основе гауссовских процессов, регрессию опорных векторов и метод k-ближайших соседей. Несмотря на то, что модель M прогнозирования овальности генерируется в автономном режиме, блок 130 генерирования модели прогнозирования овальности может быть внедрен в систему регулирования в реальном режиме, и модель прогнозирования овальности может периодически обновляться, используя при необходимости базу данных, рассчитываемую и накапливаемую в автономном режиме.

Модель M прогнозирования овальности стальной трубы после этапа экспандирования трубы, генерируемая, как описано выше, имеет следующие характеристики.

Прежде всего, на этапе гибки концов деформация изгиба прикладывается полуматрицей к концу стального листа, используемого в качестве материала, в направлении ширины, что оказывает влияние на овальность стальной трубы после этапа экспандирования трубы вблизи сваренного участка стальной трубы. Причина этого состоит в следующем. Когда на этапе гибки давлением деформация изгиба прикладывается к стальному листу с помощью пресса для трехточечной гибки, изгибающий момент сложно приложить к концу в направлении ширины, что затрудняет уменьшение кривизны вблизи конца стального листа в направлении ширины. С другой стороны, этап гибки давлением является этапом выполнения множества операций деформации изгиба в направлении ширины стального листа, что оказывает влияние на распределение кривизны в окружном направлении, происходящее в открытой трубе. Это оказывает влияние на всё окружное направление стальной трубы в отношении овальности стальной трубы после этапа экспандирования трубы. Таким образом, этап гибки концов и этап гибки давлением имеют разные положения прикладывания деформации изгиба в направлении ширины стального листа. Следовательно, предпочтительным является прогнозирование овальности стальной трубы после этапа экспандирования трубы посредством объединения рабочих условий двух этапов.

Вместе с тем, когда кривизна, придаваемая стальному листу на этапе гибки концов, небольшая, деформация конца в направлении ширины должна быть небольшой. Таким образом, если на этапе гибки давлением не прикладывается относительно большая деформация изгиба, зазор под сварку в открытой трубе не будет уменьшаться, что ведет к увеличению овальности стальной трубы после этапа экспандирования трубы. И наоборот, когда кривизна, придаваемая стальному листу на этапе гибки концов, большая, зазор под сварку в открытой трубе будет слишком малый, если деформация изгиба на этапе гибки давлением не подавляется. Этот случай также ведет к увеличению овальности стальной трубы после этапа экспандирования трубы. Соответственно, объединение рабочих условий на этапе гибки концов и рабочих условий на этапе гибки давлением обеспечивает достижение удовлетворительной овальности стальной трубы после этапа экспандирования трубы, и, следовательно, модель M прогнозирования овальности создается с учетом таких факторов.

Другими словами, поскольку при изготовлении стального листа атрибутивная информация о стальном листе, используемом в качестве материала, например, предел текучести, толщина листа и т.п., имеет определенный уровень варьирования, это будет оказывать влияние на кривизну стального листа после снятия нагрузки от устройства для придания заготовке C-образной формы на этапе гибки концов и кривизну стального листа во время прикладывания давления в штампе в прессе для трехточечной гибки на этапе гибки давлением или кривизну после снятия нагрузки. Таким образом, посредством выбора информации об указанных стальных листах в качестве входных параметров модели M прогнозирования овальности, генерируемой в автономном режиме, можно прогнозировать влияние атрибутивной информации, например, предела текучести и толщины листа, о материале, на овальность стального листа после этапа экспандирования трубы.

Например, на фиг. 10 показаны результаты измерения овальности стальной трубы после этапа экспандирования трубы (с одними и теми же рабочими условиями этапа экспандирования трубы), изменяя величину вдавливания при формовании посредством прикладывая силы давления при первом проходе на этапе гибки давлением, когда ширина обработки при гибке концов на этапе гибки концов задана равной 180 мм, 200 мм и 220 мм, при условии, что число нажатий при формовании на этапе гибки давлением задано равным девяти при изготовлении стальной трубы с наружным диаметром 30 дюймов и толщиной стенки трубы 44,5 мм. На фиг. 10 показаны результаты изменения величины вдавливания (величины вдавливания при первом проходе) во время исходного (первого) вдавливания, используя одинаковые настройки для других рабочих условий на этапе гибки давлением.

Как показано на фиг. 10, овальность стальной трубы после этапа экспандирования трубы варьируется в зависимости от ширины обработки посредством гибки концов, которая является рабочим параметром при обработке посредством гибки концов, и величины вдавливания при первом проходе, которая является рабочим параметром на этапе гибки давлением. Когда овальность стальной трубы после этапа экспандирования трубы должна регулироваться для решения одной и той же задачи (например, в качестве заданной величины устанавливается овальность 0,68%), необходимо надлежащим образом изменять величину вдавливания на первом проходе на этапе гибки давлением в зависимости от ширины обработки посредством гибки концов на этапе гибки концов. Это означает, что речь идет о ситуации, когда атрибутивная информация о стальном листе варьируется, и состояние деформации (кривизна) стального листа после этапа гибки концов может варьироваться даже при одних и тех же рабочих условиях этапа гибки концов, и что в результате овальность стальной трубы после этапа экспандирования трубы варьируется без соответствующего регулирования рабочих условий этапа гибки давлением. Таким образом, для соответствующего регулирования овальности стальной трубы после этапа экспандирования трубы необходимо изменять рабочие условия этапа гибки давлением согласно рабочим условиям этапа гибки концов, и задание соответствующего рабочего условия только за счет внесения изменения в рабочее условие каждого из этапов, к которым относятся этап гибки концов и этап гибки давлением, в качестве независимого параметра, является затруднительным.

В этом отношении модель прогнозирования овальности настоящего варианта выполнения может принимать во внимание влияние таких рабочих параметров множества этапов изготовления на овальность стальной трубы после этапа экспандирования трубы, что позволяет прогнозировать овальность с высокой точностью. Кроме того, поскольку генерируется модель прогнозирования овальности, обучаемая посредством машинного обучения, можно сразу же рассчитывать овальность на выходе, даже при изменении переменной, которая должна быть входным условием, что позволяет незамедлительно задавать и корректировать рабочие условия даже в случае использования в режиме реального времени. Ниже приведено описание каждого параметра, используемого для входных данных для модели прогнозирования овальности.

Атрибутивная информация о стальном листе

Необходимая атрибутивная информация о стальном листе, используемом в качестве материала, в случае, когда атрибутивная информация должна использоваться для ввода данных в модель прогнозирования овальности, может быть любым параметром, оказывающим влияние на овальность стальной трубы после этапа экспандирования трубы, таким как предел текучести стального листа, предел прочности при растяжении, модуль упругости при растяжении, толщина листа, распределение толщины в плоскости листа, распределение предела текучести в направлении толщины стального листа, степень эффекта Баушингера и шероховатость поверхности. В частности, желательно использовать в качестве показателя фактор, оказывающий влияние на пружинение стального листа на концах в направлении ширины на этапе гибки концов, или фактор, оказывающий влияние на состояние деформации или пружинение стального листа при формовании трехточечной гибкой на этапе гибки давлением.

Предел текучести стального листа, распределение предела текучести в направлении толщины стального листа и толщина листа оказывают прямое влияние на состояние напряжений и деформации при формовании трехточечной гибкой. Предел прочности при растяжении является параметром, отображающим состояние деформационного упрочнения при обработке гибкой, и оказывает влияние на напряженное состояние во время деформации изгиба. Эффект Баушингера оказывает влияние на предел текучести и последующие характеристики деформационного упрочнения при реверсировании нагрузки из-за деформации изгиба и оказывает влияние на напряженное состояние из-за деформации изгиба. Кроме того, модуль упругости при растяжении стального листа оказывает влияние на характеристики пружинения после обработки посредством гибки. Кроме того, распределение толщины в плоскости листа генерирует распределение кривизны изгиба на этапе гибки давлением, что влияет на овальность стальной трубы после этапа экспандирования трубы.

Из этих блоков атрибутивной информации особенно предпочтительным является использование предела текучести, репрезентативной толщины листа, информации о распределении толщины листа и репрезентативной ширины листа. Указанные параметры, которые являются информацией, измеряемой на этапе контроля качества прокатки толстого листа, который является этапом изготовления стального листа, используемого в качестве материала, оказывают влияние на характеристики деформации на этапе гибки концов и этапе гибки давлением и оказывают влияние на овальность стальной трубы после этапа экспандирования трубы. Таким образом, эти характеристики предпочтительно должны использоваться в качестве атрибутивной информации о стальном листе в блоке 110 сбора исходных данных.

Предел текучести является информацией, которая может быть получена из испытания на растяжение небольшого образца для обеспечения качества, взятого от толстого стального листа, используемого в качестве материала, и может быть репрезентативной величиной в плоскости стального листа, используемого в качестве материала. Кроме того, репрезентативная толщина листа является толщиной листа, представляющей толщину листа в плоскости стального листа, используемого в качестве материала, и может быть толщиной центрального участка в направлении ширины стального листа в произвольном месте в продольном направлении или средней величиной толщины листа в продольном направлении. Кроме того, средняя величина толщины листа по всей плоскости стального листа может быть получена и использована в качестве репрезентативной толщины листа.