Изобретение касается тормозного барабана для транспортного средства с фрикционным кольцом, которое имеет на своей радиальной внешней поверхности проходящие по периметру канавки и на радиальной внешней поверхности которого выполнено покрытие, и с корпусом барабана, который прилит к радиальной внешней поверхности фрикционного кольца, так что канавки заполнены материалом корпуса барабана, а также способа изготовления такого тормозного барабана, в котором фрикционное кольцо отливается из серого чугуна, стали, металломатричного композита или сплава тяжелых металлов, затем радиальная внешняя поверхность фрикционного кольца механически обрабатывается для выполнения канавок, после чего механически обработанная внешняя поверхность покрывается цинком или сплавом на основе цинка, никелем или сплавом на основе алюминия, и затем корпус барабана из алюминиево–кремниевого сплава или алюминиево–магниевого сплава приливается к радиальной внешней поверхности фрикционного кольца.

Тормозные барабаны являются общеизвестными как для безрельсовых транспортных средств, так и для рельсовых транспортных средств, а также для двухколесных транспортных средств и описываются во множестве заявок. При этом, в процессе торможения каждая тормозная колодка вступает во фрикционный контакт с фрикционной поверхностью тормозного барабана, которая обычно образована на радиальной внутренней поверхности. Обычные тормозные барабаны чаще всего отливаются из серого чугуна или железа, поскольку требуется высокая прочность, жесткость формы и теплопроводность из–за возникающих в процессе торможения больших усилий.

Однако, наряду с этим уже много лет повышается требование к уменьшению расхода топлива и вместе с этим к необходимости снижения веса. По этой причине предлагались тормозные барабаны из легкого металла, которые имеют фрикционное тело, которое воспринимает возникающие усилия и имеет достаточную износостойкость и жесткость формы.

Соответственно, в DE 197 23 036 В4 раскрывается тормозной барабан, корпус которого изготовлен из легкого металла и который соединен с геометрическим замыканием с фрикционным кольцом, причем геометрический замок имеет поднутрения. Соединение между обоими корпусами происходит посредством заливки фрикционного кольца в основной корпус. При нагревании в процессе эксплуатации или в результате усадки после отливки происходит различное расширение обеих частей, что может приводить к относительным движениям обеих конструктивных частей относительно друг друга и тем самым к разъединению.

По этой причине в DE 10 2010 055 162 А1 раскрывается литейный конструктивный элемент, который, например, является фрикционным кольцом для тормозного барабана. Это фрикционное кольцо может сначала повергается шерохованию резанием и затем снабжаться гальванически нанесенным покрытием из никеля, до того, как к фрикционному кольцу приливается корпус барабана. В результате покрытия отчетливо улучшается металлические сцепление корпуса барабана с фрикционным кольцом. Однако, разъединение из–за воздействующих усилий не может предотвращаться надежным образом.

Поэтому, ставится задача предоставить в распоряжение тормозной барабан и способ изготовления такого тормозного барабана, с помощью которого может обеспечиваться длительный срок службы тормозного барабана при небольшом весе за счет того, что надежно предотвращается разъединение фрикционного тела с корпусом барабана.

Эта задача решается посредством тормозного барабана с признаками пункта 1 формулы изобретения и способа изготовления такого тормозного барабана с признаками 13 формулы изобретения.

Вследствие того, что на фрикционном кольце выполнен первый аксиальный участок, в котором канавки выполнены под наклоном к ближайшему первому аксиальному концу фрикционного кольца, и выполнен второй аксиальный участок, в котором канавки выполнены под наклоном в противоположном к первому участку направлении, причем канавки имеют видимые в радиальном направлении поднутрения, достигается то, что при различной усадке в результате разных коэффициентов расширения использованных материалов после приливки сохраняется жесткое соединение между корпусом барабана и фрикционным кольцом, поскольку возникающие усилия горячей посадки, которые на фрикционном кольце воздействуют на аксиальные концы в противоположных направлениях, могут восприниматься в обоих направлениях воздействия благодаря наклонным канавкам. Дополнительно, благодаря поднутрениям создается механическое закрепление. Это преимущество также имеет место для соответствующего способа, при котором канавки в первом участке и во втором участке выполняются под противоположным (встречным) наклоном друг к другу в радиальной внешней поверхности фрикционного кольца, и при этом выполняются видимые в радиальном направлении поднутрения до того, как отливается фрикционное кольцо. Возникают напряжения горячей посадки, в результате которых значительно повышается прочность соединения. Существующее покрытие улучшает металлургическое присоединение фрикционного кольца к корпусу барабана. Поднутрения создают связывающее усилие в радиальном направлении, вследствие чего дополнительно повышается прочность на сцепление.

Предпочтительно, угол наклона канавок к центральной оси фрикционного кольца на первом участке уменьшается со становящимся более коротким расстоянием до ближайшего первого аксиального конца, а угол наклона канавок на втором участке уменьшается со становящимся более коротким расстоянием до противоположного второго аксиального конца. Было установлено, что приблизительно в центре фрикционного кольца возникают воздействующие, по существу, только радиально усилия сжатия, в то время как аксиальная составляющая этих усилий сжатия возрастает к аксиальным концам фрикционного кольца. В результате расположенных всегда более круто боковых поверхностей канавок их направление протяженности, по существу, соответствует направлению результирующего усилия горячей посадки в любом положении, вследствие чего эти усилия горячей посадки оптимально воспринимаются структурой, что отчетливо повышает прочность на сцепление.

В одном возможном варианте осуществления фрикционное кольцо имеет третий участок, в котором отсутствуют канавки и который проходит от второго участка до противоположного второго аксиального конца. В результате такого осуществления обработанная область ограничивается нагруженной при эксплуатации областью, вследствие чего снижаются затраты на обработку.

Является преимуществом, если канавки проходят в окружном направлении и имеют глубину от 0,03 до 2 мм. Эта глубина является достаточной, чтобы обеспечить надежное присоединение, без того, чтобы возникали слишком высокие затраты на обработку. Кроме того, при такой глубине канавки получается надежное заполнение канавок даже при использовании поднутрений.

Особенно простая обработка получается, если канавки на обоих участках проходят спиралеобразно противоположно (встречно) друг другу в окружном направлении.

Альтернативно, канавки на первом участке расположены противоположно (встречно) канавкам на втором участке, а соседние канавки расположены на постоянном расстоянии друг от друга, находясь аксиально друг за другом.

Хорошие результаты достигаются, если канавки имеют угол раскрытия между обеими ограничивающими боковыми сторонами от 20° до 40°. В этом диапазоне имеет место как полное заполнение канавок, так и хорошая обрабатываемость.

Предпочтительным образом, канавки имеют угол наклона между центральной осью и проходящей впереди боковой стороной канавки от 20° до 60°, что, по существу, соответствует направлениям действия усилий горячей посадки. Эти углы наклона подходят для заполнения канавок, даже для прилива с менее значительным давлением литья, как в литье под собственным весом или литье под низким давлением.

В этих способах литья является особенно предпочтительным, если угол наклона проходящей впереди боковой стороны каждой канавки соответствует углу наклона проходящей сзади боковой стороны, поскольку в результате этой ромбовидной формы значительно упрощается заполнение этих канавок и тем самым в процессе литья с небольшим давлением также ведет к хорошим результатам присоединения.

Предпочтительно, фрикционное кольцо изготовлено из серого чугуна, стали, металломатричного композита или сплава тяжелых металлов, а корпус барабана изготовлен из алюминиево–кремниевого сплава или алюминиево–магниевого сплава. Фрикционное кольцо имеет достаточную термическую допустимую нагрузку и небольшой износ в тормозном режиме, в то время как сплавы легких металлов имеют небольшой вес и хорошие литейные свойства.

Предпочтительным образом, сплав корпуса барабана должен иметь никелевую составляющую и медную составляющую меньше 0,05 масс.%, вследствие чего значительно улучшаются антикоррозионные свойства материала.

В одном предпочтительном варианте осуществления изобретения покрытие имеет толщину слоя от 0,01 мм до 0,8 мм и состоит из цинка, сплава на основе цинка, никеля или сплава на основе алюминия. В результате использования такого покрытия металлургическое соединение между фрикционным кольцом и корпусом (телом) барабана значительно улучшается и даже после процесса усадки гарантированно предотвращается образование щелей, так что в процессе эксплуатации внутри не могут возникать никакие коррозионные процессы и производится равномерная передача усилия и теплоотвод.

Предпочтительным образом, покрытие наносится посредством термического распыления, гальванических процессов или посредством оцинковывания. Соответственно, посредством этих покрытий значительно улучшается металлургическое соединение фрикционного кольца из серого чугуна или стального фрикционного кольца с алюминиевым сплавом корпуса барабана.

Особенно хорошо для изготовления корпуса барабана подходит способ литья под давлением, посредством которого обеспечивается заполнение поднутренных структур на фрикционном кольце.

Чтобы дополнительно обеспечить то, что при использовании термически распыленного слоя в качестве покрытия оно дает хорошее соединение с фрикционным кольцом, радиальная внешняя поверхность фрикционного кольца предварительно подвергается струйной или химической обработке.

Перед гальваническим нанесением покрытия для улучшения присоединения к фрикционному кольцу сначала его радиальная внешняя поверхность вытравливается или протравливается, а затем обрабатывается электролитами.

Улучшение присоединения гальванически нанесенного покрытия также может осуществляться, если никелевый слой наносится на внешнюю поверхность перед гальваническим нанесением покрытия.

С помощью соответствующего изобретению тормозного барабана и способа изготовления такого тормозного барабана при небольшом весе и простой и экономичной возможности изготовления обеспечивается длительный срок службы тормозного барабана, вследствие чего уменьшается расход топлива транспортных средств. При этом осуществляется оптимальное присоединение тела барабана к фрикционному кольцу за счет того, что это присоединение улучшается как механически в результате использования усилий горячей посадки, так и металлургически в результате применения различных покрытий. Дополнительно, значительно уменьшается коррозия или щелеобразование, что увеличивает срок службы такого барабанного тормоза.

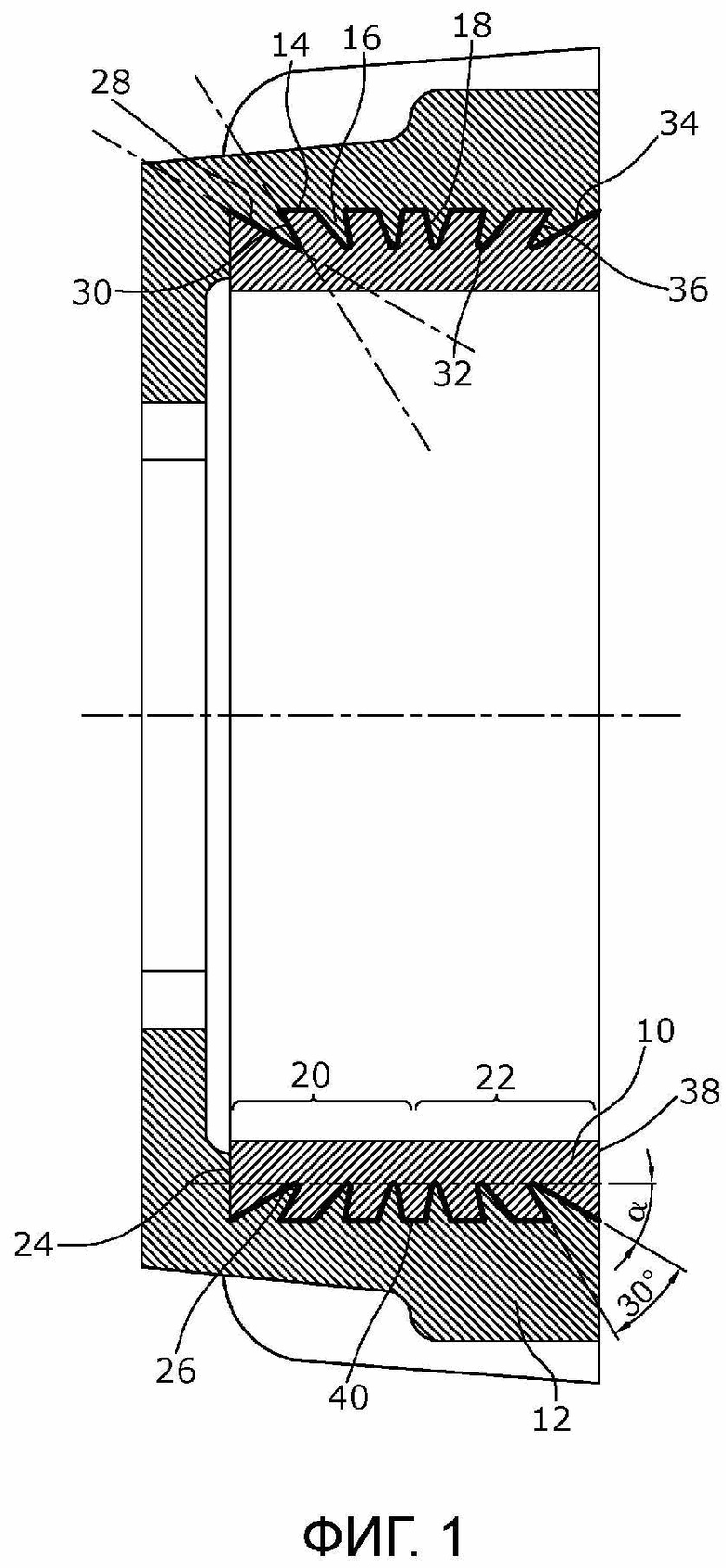

Далее, соответствующий изобретению барабанный тормоз, а также соответствующий изобретению способ его изготовления в качестве примера поясняется на основании фиг 1.

Фиг. 1 схематично показывает вид сбоку тормозного барабана на изображении в разрезе.

Изображенный на фиг. 1 тормозной барабан состоит из фрикционного кольца 10, к которому прилит корпус (тело) 12 барабана. Фрикционное кольцо 10 сначала отливается из серого чугуна, стали, металломатричного композита или сплава тяжелых металлов и служит в последующем применении как фрикционная поверхность для торможения для безрельсового транспортного средства, так что имеет место увеличенная фрикционная и тепловая нагрузка фрикционного кольца 10.

На этом основании фрикционное колесо 10 должно иметь высокую прочность на сцепление к прилитому корпусу 12 барабана, который состоит из алюминиево–кремниевого сплава или алюминиево–магниевого сплава и посредством метода литья под давлением приливается к фрикционному колесу 10. Материал корпуса 12 барабана имеет высокую термическую проводимость для улучшенного теплоотвода из тормозного барабана, а также незначительный удельный вес, чтобы в процессе эксплуатации экономить в транспортном средстве топливо.

Чтобы достичь этого улучшенного присоединения, сначала фрикционное кольцо 10 на своей радиальной внешней поверхности 14 обрабатывается механически резанием. Посредством подходящих режущих инструментов в радиальной внешней поверхности 14 нарезаются канавки 16, 18, который имеют глубину канавки от приблизительно 0,03 до 2 мм. Они, согласно изобретению, выполнены по–разному в двух разных участках 20, 22 фрикционного кольца 10. На первом аксиальном участке 20 эти канавки 16 выполнены под наклоном к ближайшему первому аксиальному концу 24 и имеют радиальные поднутрения 26. Это значит, что боковые стороны 28, 30 канавок, которые ограничивают сбоку канавки 16, образуют с вектором вдоль центральной оси Х фрикционного кольца 10, который указывает на первый аксиальный конец 24, или с касательной вдоль отлитой необработанной радиальной внешней поверхности фрикционного кольца 10 угол α наклона меньше 90°. На втором аксиальном участке 22 канавки 18 выполнены под наклоном в противоположном направлении и так же имеют радиальные поднутрения 32. Боковые стороны 34, 36 канавок, которые ограничивают канавки 18, соответственно имеют с вектором вдоль центральной оси Х фрикционного кольца 10, который указывает на первый аксиальный конец 24, угол α наклона более 90°.

Канавки 16, 18 выполнены, соответственно, в виде спиральных канавок, однако могут выполняться также в виде отдельных канавок, которые проходят в радиальном направлении. Пример осуществления изобретения показывает особенно предпочтительное выполнение этих канавок 16, 18, так как они имеют изменяющийся по высоте фрикционного кольца 10 угол α наклона. Этот угол на первом участке 20 уменьшается со становящимся менее значительным расстоянием до ближайшего первого аксиального конца 24, в то время как на втором аксиальном участке 22 он увеличивается со становящимся большим расстоянием до первого аксиального конца или другими словами на втором аксиальном участке 22 относительно вектора, который указывает на второй противоположный аксиальный конец 38, также уменьшается со становящимся более коротким расстоянием до этого противоположного второго аксиального конца 38. Расчет этого изменения угла наклона происходит предпочтительно в зависимости от термических коэффициентов расширения обоих использованных материалов таким образом, что возникающие при охлаждении после приливки усилия горячей посадки, которые имеют как аксиальную компоненту, так и радиальную компоненту, по возможности имеют такой же угол относительно центральной оси Х, что и канавки 16, 18, если их направление определяют биссектрисой между соответствующими касательными к боковым сторонам 28, 30, 34, 36 канавки 16, 18. Поскольку радиальная компонента возникающих усилий горячей посадки по высоте фрикционного кольца остается приблизительно одинаковой, в то время как аксиальные усилия горячей посадки в направлении соответствующего ближайшего аксиального конца 24, 38 повышаются, вектор результирующего усилия горячей посадки соответственно также в краевой области на аксиальных концах заключает значительно меньший угол с центральной осью Х, чем в центральной области, в которой усилие горячей посадки действует исключительно радиально. При этом, у фрикционных колец 10 обычных размеров выяснилось, что угол α наклона расположенной впереди боковой стороны 28, 34 от центральной области к соответствующим концам относительно соответственно вектора к ближайшему аксиальному концу 24, 30 должны уменьшаться от приблизительно 60° до примерно 20°. При этом, угол раскрытия между боковыми сторонами 28, 30, 34, 36 составляет приблизительно 30°.

Такое выполнение канавок 16, 18 вызывает очень высокую прочность на сцепление между фрикционным кольцом 10 и корпусом 12 барабана. Чтобы кроме этого высокого механического соединения создать также хорошую металлургическую связь, фрикционное колесо 10 еще покрывается покрытием перед приливом корпуса барабана к своей радиальной внешней поверхности 14. Это покрытие 40 имеет толщину от 0,01 до 8 мм и образуется либо посредством термического распыления, либо гальваническим нанесением сплава на основе алюминия. Альтернативно, поверхность также может оцинковываться, например, посредством горячего цинкования (цинкование погружением) в ванну цинкового сплава или сплава на основе цинка. Если используется метод термического распыления, то прежде поверхностное активирование может проводиться посредством струйной обработки или химических процессов. При гальваническом нанесении покрытия рекомендуется предварительная обработка посредством травления, протравливания или нанесения слоя с помощью электролитов в случае необходимости с дополнительным никелевым связующим (адгезионным) слоем.

После нанесения этого покрытия 40 корпус 12 барабана теперь может приливаться к фрикционному колесу 10, в частности, методом литья под давлением. Он обеспечивает очень хорошее заполнение канавок наплывом материала, который, чтобы предотвратить коррозию, по возможности не должен содержать медь и никель.

При использовании других методов приливания, например, методом литья под низким давлением или методом литья под собственным весом, наклоны (ход) расположенных спереди и расположенных сзади боковых сторон 28, 30, 34, 36 по возможности должны быть приблизительно одинаковыми, а глубины профиля должны приспосабливаться, чтобы тем самым обеспечить заполнение канавок по возможности без воздушных включений.

Изготовленный подобным образом тормозной барабан имеет как механически, так и металлургически превосходное соединение между корпусом барабана и фрикционным кольцом. Дополнительно, предотвращаются нежелательные коррозионные процессы, и обеспечивается очень хороший теплоотвод. Кроме того, изготовленный посредством соответствующего изобретению способа тормозной барабан имеет небольшой вес при длительном сроке службы и имеет хорошие тормозные мощности.

Должно быть понятным, что область защиты заявки не ограничена описанным примером осуществления изобретения. В частности, фрикционное кольцо может снабжаться канавочным профилем не по всей своей высоте, а иметь третий участок, в котором отсутствуют канавки. Само собой разумеется, возможны также конструктивные изменения относительно отдельных конструктивных компонентов и соответствующих поверхностей. Наряду со спиральным профилем могут выполняться одиночные канавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРМОЗНОЙ ПАУК ДЛЯ БАРАБАННОГО ТОРМОЗА И БАРАБАННЫЙ ТОРМОЗ | 2014 |

|

RU2634854C2 |

| РЕГУЛЯТОР ТЯГОВОГО МЕХАНИЗМА ДЛЯ БАРАБАННОГО ТОРМОЗА И БАРАБАННЫЙ ТОРМОЗ | 2006 |

|

RU2413884C2 |

| РЕГУЛЯТОР ТЯГОВОГО МЕХАНИЗМА ДЛЯ БАРАБАННОГО ТОРМОЗА И БАРАБАННЫЙ ТОРМОЗ | 2006 |

|

RU2395018C2 |

| Вентилируемый тормозной диск и способ изготовления вентилируемого тормозного диска | 2024 |

|

RU2834651C1 |

| ДИСКОВЫЙ ТОРМОЗ, В ЧАСТНОСТИ, ДЛЯ ГРУЗОВОГО АВТОМОБИЛЯ | 2007 |

|

RU2448288C2 |

| Барабанный тормоз | 1970 |

|

SU735188A3 |

| САМОВЕНТИЛИРУЕМЫЙ ТОРМОЗНОЙ ДИСК | 2009 |

|

RU2548250C2 |

| БАРАБАННО-КОЛОДОЧНЫЙ ТОРМОЗ | 1991 |

|

RU2032116C1 |

| ТОРМОЗНОЙ ДИСК | 2012 |

|

RU2648501C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ЗАЗОРА БАРАБАННО-КОЛОДОЧНОГО ТОРМОЗА | 1993 |

|

RU2091627C1 |

Предлагается тормозной барабан для транспортного средства с фрикционным кольцом (10), которое на своей радиальной внешней поверхности (14) имеет проходящие вдоль периметра канавки (16, 18) и на радиальной внешней поверхности (14) которого нанесено покрытие (40), и с корпусом (12) барабана, который прилит к радиальной внешней поверхности фрикционного кольца (10), так что канавки (16, 18) заполнены материалом корпуса (12) барабана, причем на фрикционном кольце (10) выполнен первый аксиальный участок (20), в котором канавки (16) выполнены под наклоном к ближайшему первому аксиальному концу (24) фрикционного кольца (10), и выполнен второй аксиальный участок (22), в котором канавки (18) выполнены под наклоном к противоположному относительно первого участка (20) направлению, причем канавки (16, 18) – если смотреть в радиальном направлении – имеют поднутрения (26, 32). Технический результат – обеспечение длительного срока службы тормозного барабана при небольшом весе за счет того, что надежно предотвращается разъединение фрикционного тела с корпусом барабана. 2 н. и 16 з.п. ф-лы, 1 ил.

1. Тормозной барабан для транспортного средства, содержащий

фрикционное кольцо (10), которое на своей радиальной внешней поверхности (14) имеет проходящие вдоль периметра канавки (16, 18) и на радиальной внешней поверхности (14) которого выполнено покрытие (40),

корпус (12) барабана, который прилит к радиальной внешней поверхности фрикционного кольца (10), так что канавки (16, 18) заполнены материалом корпуса (12) барабана,

отличающийся тем, что на фрикционном кольце (10) выполнен первый аксиальный участок (20), в котором канавки (16) выполнены под наклоном к ближайшему первому аксиальному концу (24) фрикционного кольца (10), и выполнен второй аксиальный участок (22), в котором канавки (18) выполнены под наклоном к противоположному относительно первого участка (20) направлению, причем канавки (16, 18) имеют видимые в радиальном направлении поднутрения (26, 32).

2. Тормозной барабан для транспортного средства по п.1, отличающийся тем, что угол (α) наклона канавок (16) к центральной оси (Х) фрикционного кольца (10) – если смотреть в направлении первого аксиального конца (24) – на первом участке (20) уменьшается со становящимся более коротким расстоянием до ближайшего первого аксиального конца (24), а угол (α) наклона канавок (18) на втором участке (22) – если смотреть в направлении второго аксиального конца (38) – уменьшается со становящимся более коротким расстоянием до противолежащего второго аксиального конца (38).

3. Тормозной барабан для транспортного средства по п.1 или 2, отличающийся тем, что фрикционное кольцо (10) имеет третий участок, в котором отсутствуют канавки и который проходит от второго участка (22) до противоположного второго аксиального конца (38).

4. Тормозной барабан для транспортного средства по одному из предшествующих пунктов, отличающийся тем, что канавки (16, 18) проходят в окружном направлении и имеют глубину от 0,03 до 2 мм.

5. Тормозной барабан для транспортного средства по одному из предшествующих пунктов, отличающийся тем, что канавки (16) на первом участке (20) проходят спиралеобразно в окружном направлении противоположно канавкам (18) на втором участке (22).

6. Тормозной барабан для транспортного средства по одному из пп.1–4, отличающийся тем, что канавки (16) на первом участке (20) расположены противоположно канавкам (18) на втором участке (22), а соседние канавки (18) расположены относительно друг друга на постоянном расстоянии аксиально друг за другом.

7. Тормозной барабан для транспортного средства по одному из предшествующих пунктов, отличающийся тем, что канавки (16, 18) имеют угол раскрытия между обеими ограничивающими боковыми сторонами (28, 30, 34, 36) от 20° до 40°.

8. Тормозной барабан для транспортного средства по одному из предшествующих пунктов, отличающийся тем, что канавки (16, 18) имеют угол (α) наклона между центральной осью (Х) и расположенной впереди боковой стороной (28, 34) канавки (16, 18) от 20° до 60°.

9. Тормозной барабан для транспортного средства по одному из предшествующих пунктов, отличающийся тем, что угол (α) наклона расположенной впереди боковой стороны (28, 34) каждой канавки (16, 18) соответствует углу (α) наклона расположенной сзади боковой стороны (30, 36).

10. Тормозной барабан для транспортного средства по одному из предшествующих пунктов, отличающийся тем, что фрикционное кольцо (10) изготовлено из серого чугуна, стали, металломатричного композита или сплава тяжелых металлов, а корпус (12) барабана изготовлен из алюминиево–кремниевого сплава или алюминиево–магниевого сплава.

11. Тормозной барабан для транспортного средства по п.10, отличающийся тем, что сплав корпуса (12) барабана имеет никелевую составляющую и медную составляющую меньше 0,05 масс.%.

12. Тормозной барабан для транспортного средства по одному из предшествующих пунктов, отличающийся тем, что покрытие (40) имеет толщину слоя от 0,01 мм до 0,8 мм и состоит из цинка, сплава на основе цинка, никеля или сплава на основе алюминия.

13. Способ изготовления тормозного барабана по одному из предшествующих пунктов с последующими этапами:

– отливка фрикционного кольца (10) из серого чугуна, стали, металломатричного композита или сплава тяжелых металлов,

– механическая обработка радиальной внешней поверхности (14) фрикционного кольца (10) для нанесения канавок (16, 18),

– покрытие механически обработанной внешней поверхности (14) цинком или сплавом на основе цинка, никелем или сплавом на основе алюминия,

– приливка корпуса (12) барабана из алюминиево–кремниевого сплава или алюминиево–магниевого сплава к радиальной внешней поверхности (14) фрикционного кольца (10),

отличающийся тем, что канавки (16, 18) на первом участке (20) и на втором участке (22) выполняют под углом противоположно друг другу на радиальной внешней поверхности (14) фрикционного кольца (10), и при этом образуют видимые в радиальном направлении поднутрения (26, 32).

14. Способ изготовления тормозного барабана по п.13, отличающийся тем, что покрытие (40) наносят посредством термического распыления, гальванического процесса или посредством оцинковывания.

15. Способ изготовления тормозного барабана по п.13 или 14, отличающийся тем, что корпус (12) барабана изготавливают методом литья под давлением.

16. Способ изготовления тормозного барабана по одному из пп.13–15, отличающийся тем, что перед термическим распылением покрытия (40) радиальную внешнюю поверхность (14) обрабатывают струйной обработкой или химически.

17. Способ изготовления тормозного барабана по одному из пп.13–15, отличающийся тем, что перед гальваническим нанесением покрытия (40) радиальную внешнюю поверхность (14) вытравливают или протравливают, а затем обрабатывают электролитами.

18. Способ изготовления тормозного барабана по п.17, отличающийся тем, что никелевый слой наносят на радиальную внешнюю поверхность (14) перед гальваническим покрытием.

| DE 19723036 A1, 18.12.1997 | |||

| US 1978073 A, 04.04.1961 | |||

| US 5079825 A, 14.01.1992. |

Авторы

Даты

2020-08-12—Публикация

2018-04-17—Подача