I

Изобретение относится к области машиностроения, в частности к барабанным тормозам с внутренними тормозными колодками.

Известные тормозы содержат тормозной диск, на котором поворотно смонтированы подггружиненные колодки с фрикционными накладками. Колодки приводятся в действие от гидроцилиндра в случае обычного-торможения, а в случае экстренного торможения приводятся в действие от поворотного рычага, шарнирно-закрепленного на одной ю из колодок, который взаимодействует с распоркой, установленной между колодками, и управляется гибким тросом, проходящим через отверстие в тормозном диске.

Цель изобретения - облегчение демонтажа тормоза при замене изношенных фрикционных накладок.

Цель достигается тем, что в предлагаемом тормозном диске выполнено дополнительное отверстие, в Котором смонтирован упор, например в виде цилиндрической втул- 20 ки, взаимодействующей с поворотным рычагом.

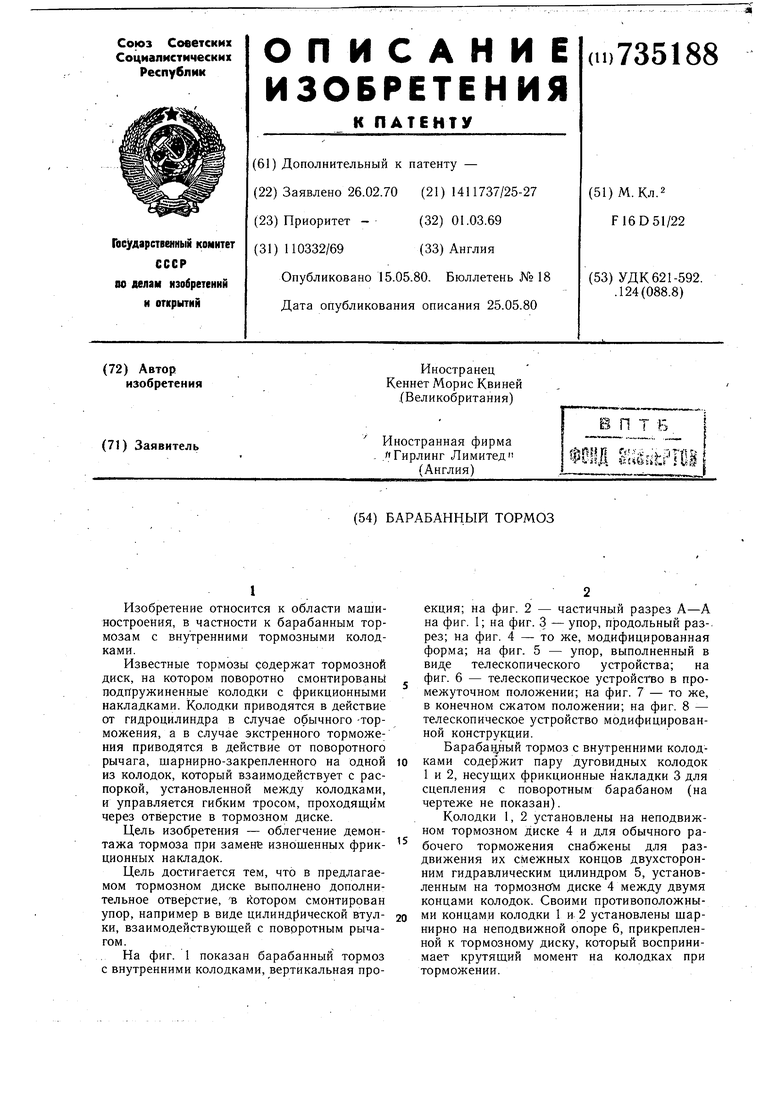

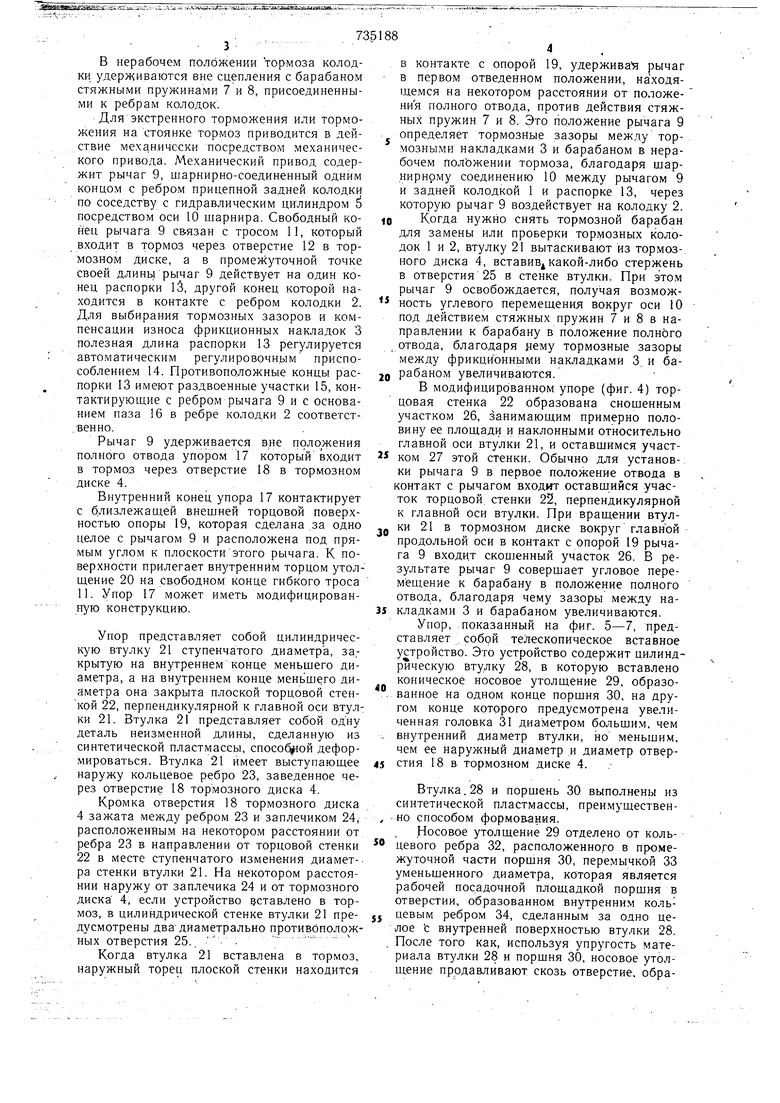

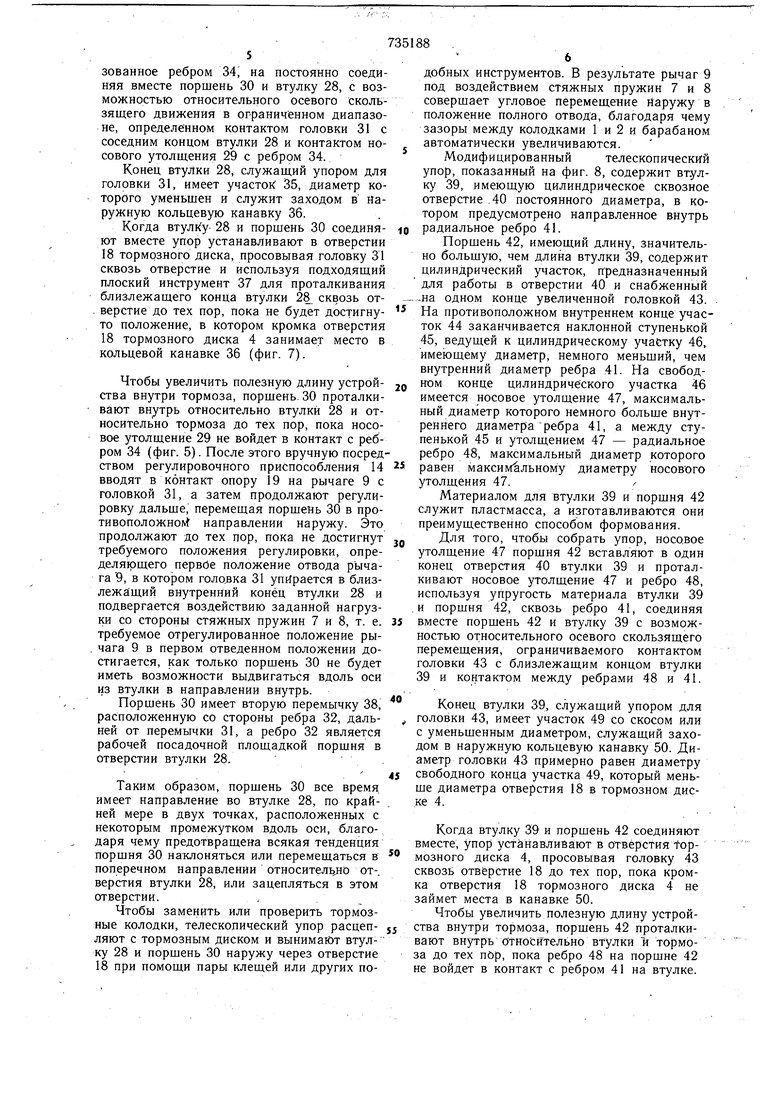

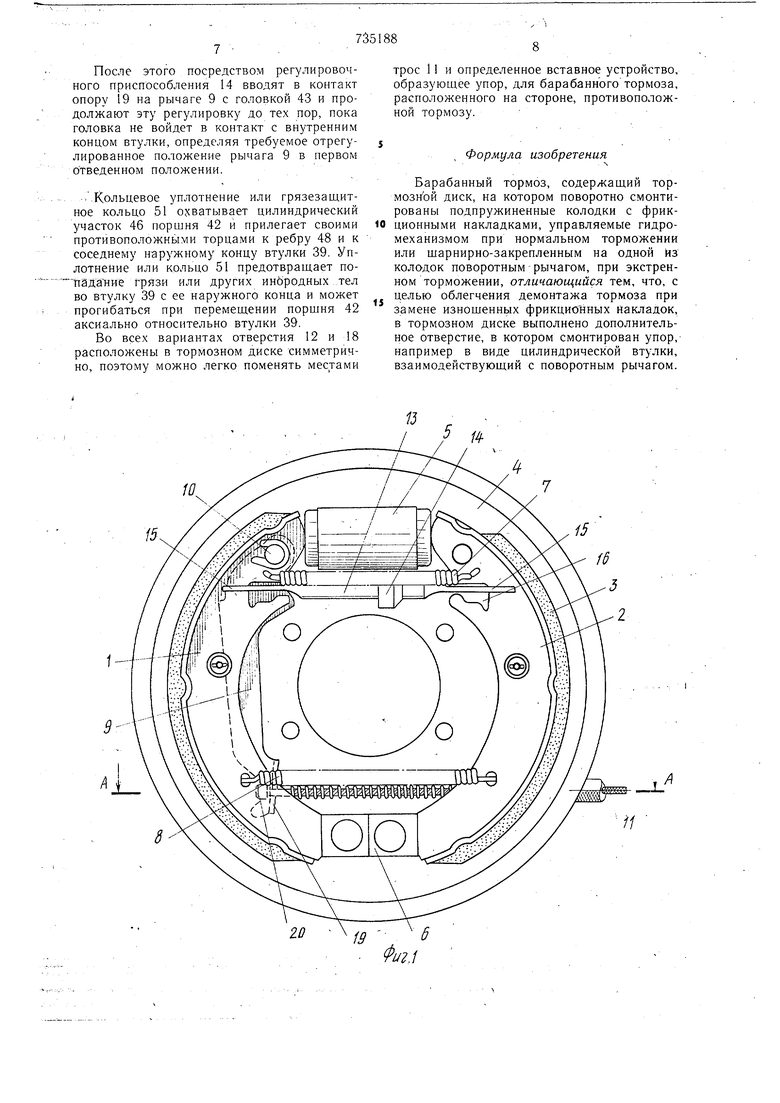

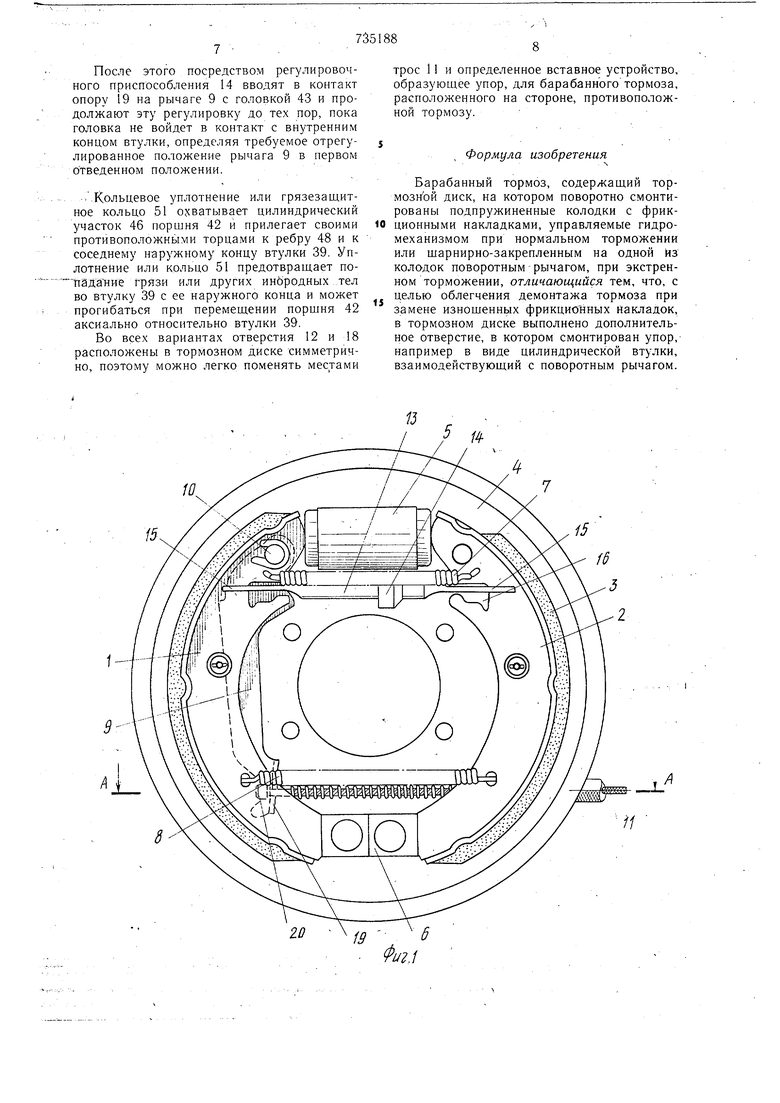

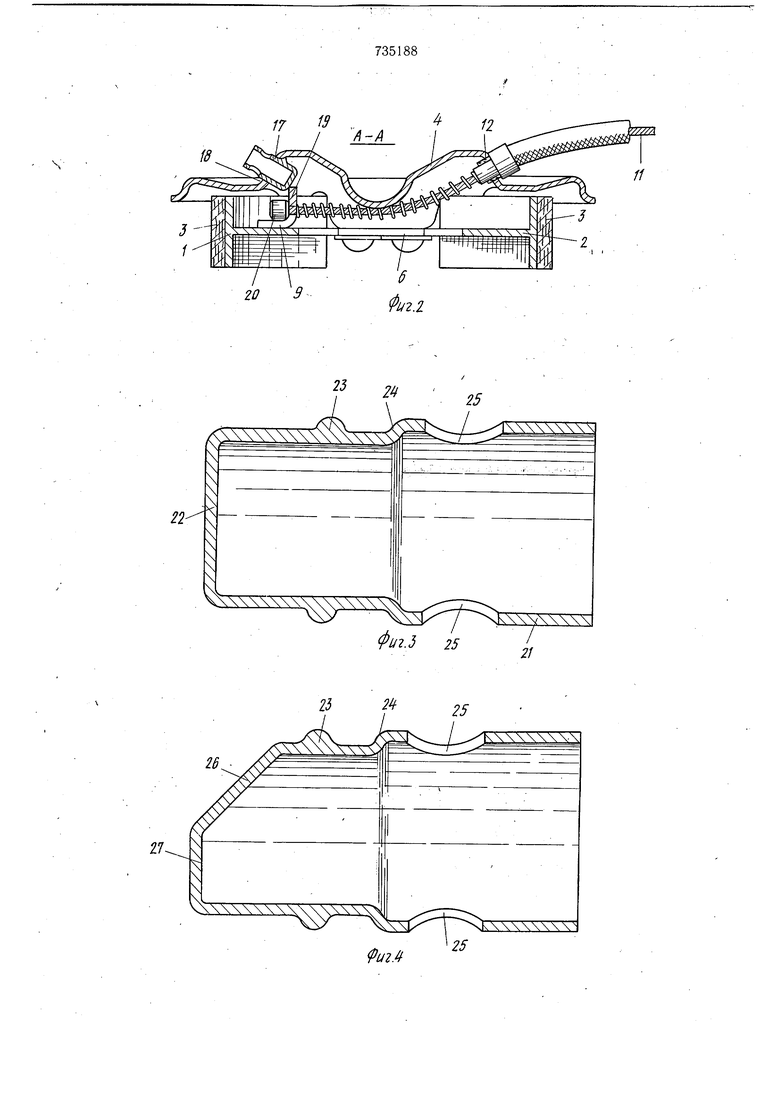

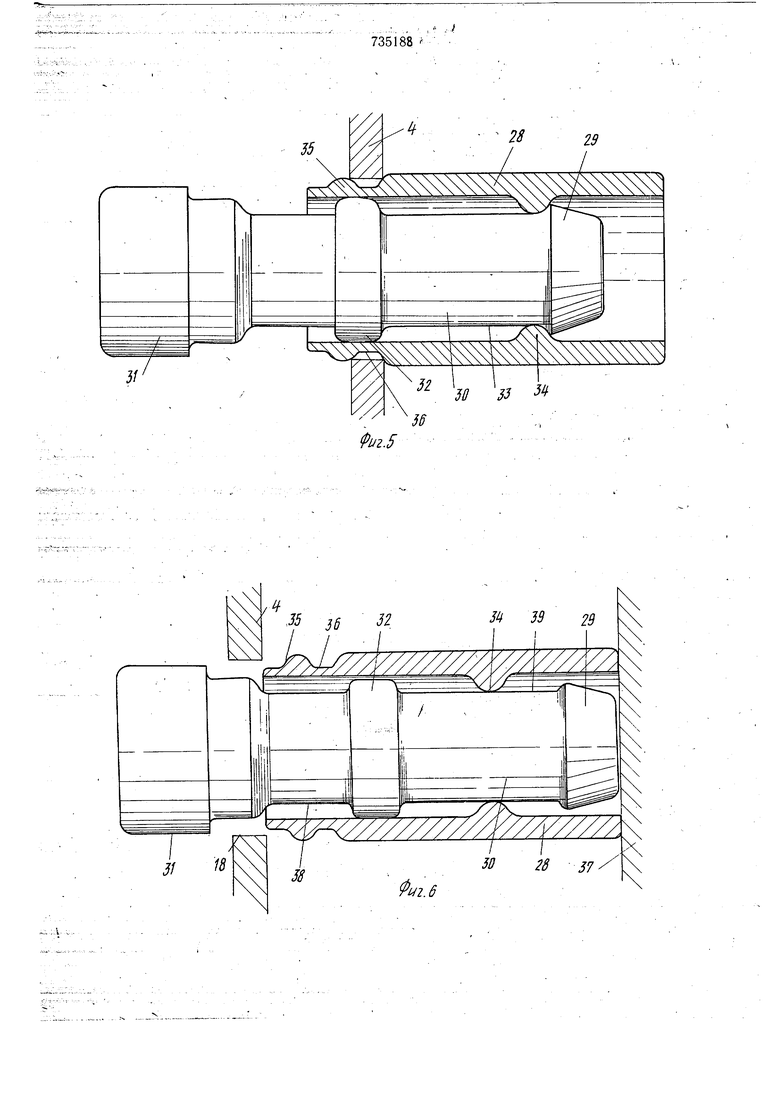

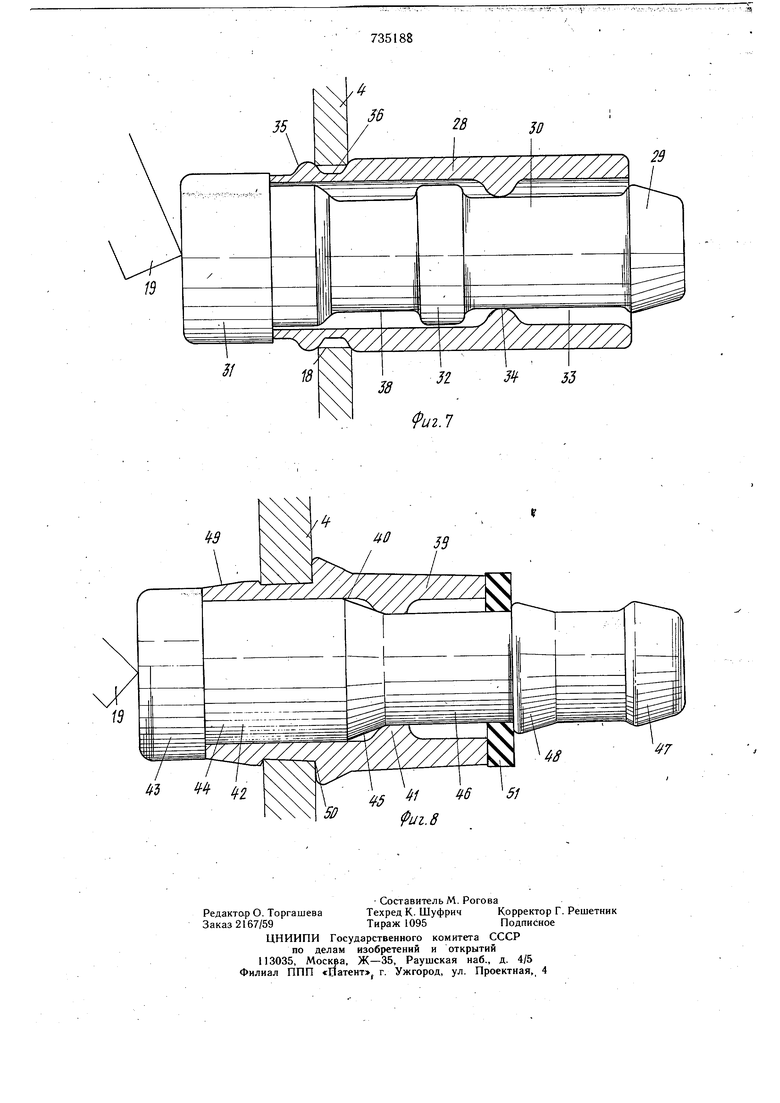

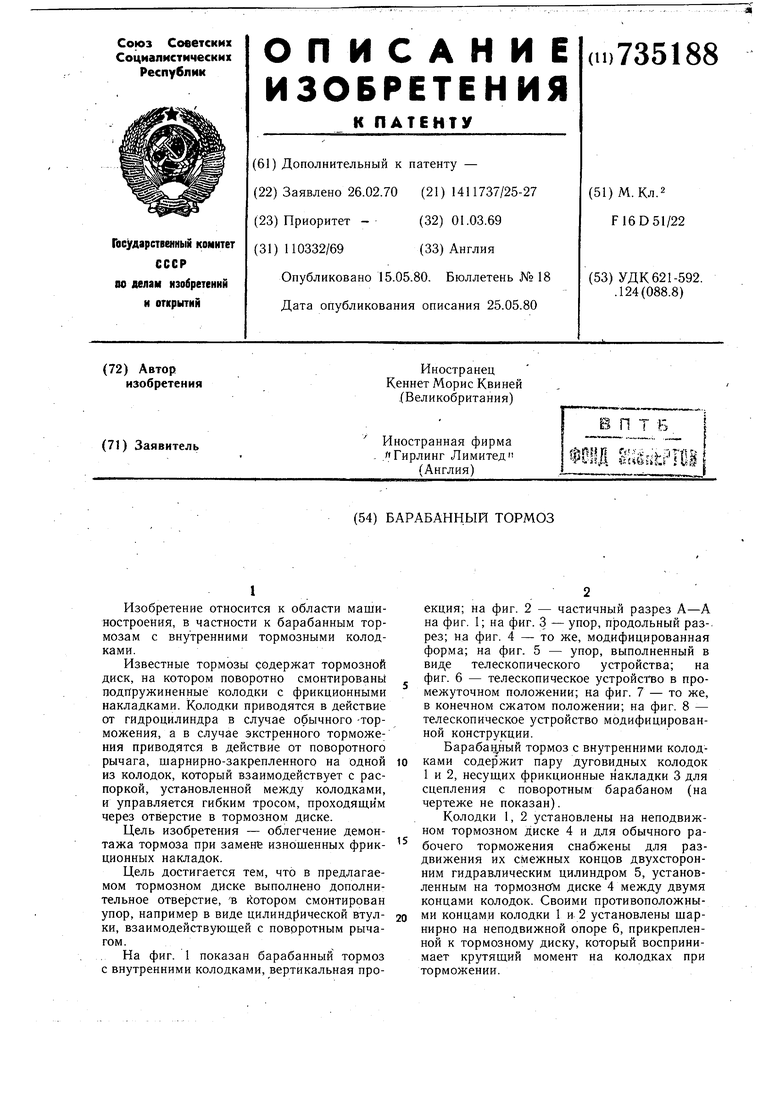

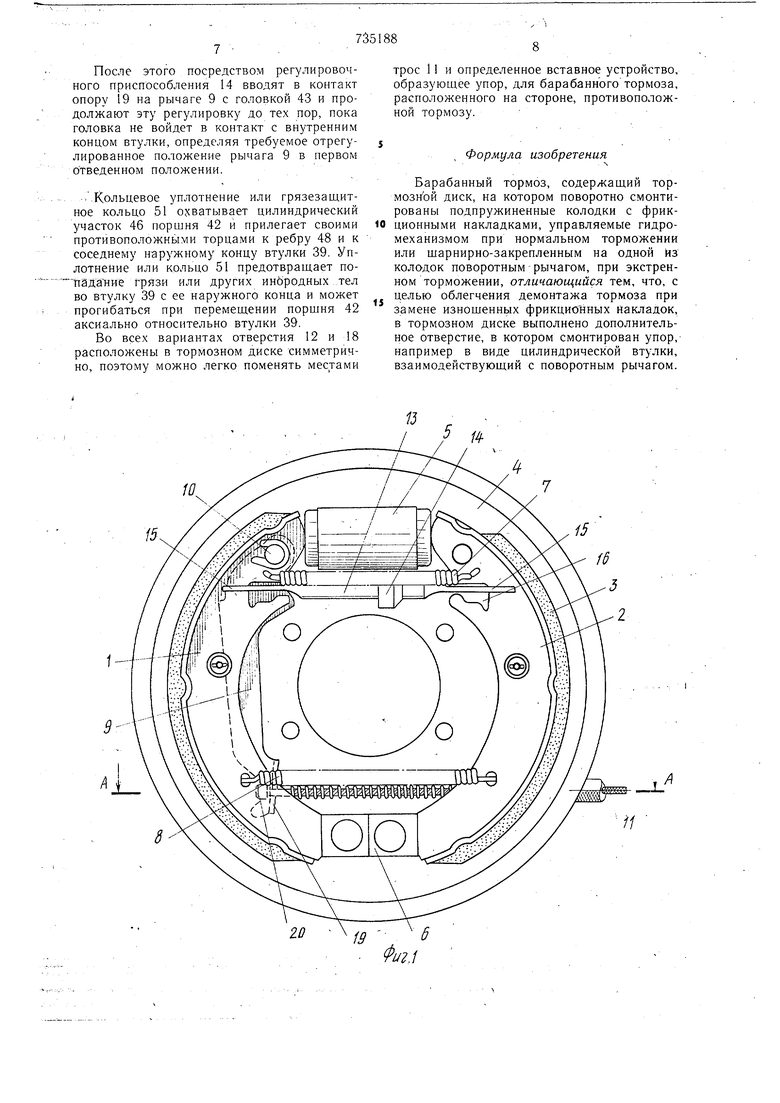

На фиг. 1 показан барабанный тормоз с внутренними колодками, вертикальная проекция; на фиг. 2 - частичный разрез А-А на фиг. 1; на фиг. 3 - упор, продольный раз-, рез; на фиг. 4 - то же, модифицированная форма; на фиг. 5 - упор, выполненный в виде телескопического устройства; на фиг. 6 - телескопическое устройство в промежуточном положении; на фиг. 7 - то же, в конечном сжатом положении; на фиг. 8 - телескопическое устройство модифицированной конструкции.

Барабан ный тормоз с внутренними колодками содержит пару дуговидных колодок 1 и 2, несущих фрикционные накладки 3 для сцепления с поворотным барабаном (на чертеже не показан).

Колодки 1, 2 установлены на неподвижном тормозном диске 4 и для обычного рабочего торможения снабжены для раздвижения их смежных концов двухсторонним гидравлическим цилиндром 5, установленным на тормознсГм диске 4 между двумя концами колодок. Своими противоположными концами колодки 1 и 2 установлены шарнирно на неподвижной опоре 6, прикрепленной к тормозному диску, который воспринимает крутящий момент на колодках при торможении. В нерабочем положении тормоза колодки удер { ;иваются вне сцепления с барабаном стяжными пружинами 7 и 8, присоединенными к ребрам колодок. Для экстренного торможения или торможения на стоянке тормоз приводится в действие механически посредством механического привода. Ме.ханический привод содержит рычаг 9, шарнирно-соединенный одним концом с ребром прицепной задней колодки по соседству с гидравлическим цилиндром И посредством оси 10 шарнира. Свободный конец рычага 9 связан с тросом 11, который входит в тормоз через отверстие 12 в тормозном диске, а в промежуточной точке своей длины рычаг 9 действует на один конец распорки l3, другой конец которой находится в контакте с ребром колодки 2. Для выбирания тормозных зазоров и компенсации износа фрикционных накладок 3 полезная длина распорки 13 регулируется автоматическим регулировочным приспособлением 14. Противоположные концы распорки 13 имеют раздвоенные участки 15, контактирующие с ребром рычага 9 и с основанием паза 16 в ребре колодки 2 соответст/венно. Рычаг 9 удерживается вне положения полного отвода упором 17 который входит в тормоз через отверстие 18 в тормозном диске 4. Внутренний конец упора 17 контактирует с близлежащей внещней торцовой поверхностью опоры 19, которая сделана за одно целое с рычагом 9 и расположена под прямым углом к плоскостиэтого рычага. К поверхности прилегает внутренним торцом утолщение 20 на свободном конце гибкого троса 11. Упор 17 может иметь модифицированную конструкцию. Упор представляет собой цилиндрическую втулку 21 ступенчатого диаметра, за,крытую на внутреннем конце меньшего диаметра, а на внутреннем конце меньщего дийметра она закрыта плоской торцовой стенкой 22, перпендикулярной к главной оси втулки 21. Втулка 21 представляет собой одну деталь неизменной длины, сделанную из синтетической пластмассы, способной деформироваться. Втулка 21 имеет выступающее наружу кольцевое ребро 23, заведенное через отверстие 18 тормозного диска 4. Кромка отверстия 18 тормозного диска 4 зажата между ребром 23 и заплечиком 24, расположенным на некотором расстоянии от ребра 23 в направлении от торцовой стенки 22 в месте ступенчатого изменения диаметра стенки втулки 21. На некотором расстоянии наружу от заплечика 24 и от тормозного диска 4, если устройство вставлено в тормоз, в цилиндрической стенке втулки 21 предусмотрены двадиаметрально противбполож. ных отверстия 25.. - Когда втулка 21 вставлена в тормоз, наружный торец плоской стенки находится

735188 В контакте с опорой 19, удерживав рычаг в первом отведенном положении, находящемся на некотором расстоянии от положения полного отвода, против действия стяжных пружин 7 и 8. Это положение рычага 9 определяет тормозйые зазоры между тормозными накладками 3 и барабаном в нерабочем полЬжении тормоза, благодаря шарнирному соединению 10 Между рычагом 9 и задней колодкой 1 и распорке 13, через которую рычаг 9 воздействует на колодку 2. Когда нужно снять тормозной барабан для замены или проверки тормозных колодок 1 и 2, втулку 21 вытаскивают из тормозного диска 4, вставив какой-либо стержень в отверстия 25 в стенке втулки. При этом рычаг 9 освобождается, получая возможность углевого перемещения вокруг оси 10 под действием стяжных пружин 7 и 8 в направлении к барабану в положение полного отвода, благодаря нему тормозные зазоры между фрикци онными накладками 3. и барабаном увеличиваются. В модифицирС1ванном упоре (фиг. 4) торцовая стенка 22 образована снощенным участком 26, занимающим примерно половину ее площади и наклонными относительно главной оси втулки 21, и оставщимся участком 27 этой стенки. Обычно для установки рычага 9 в первое положение отвода в онтакт с рычагом входит оставшийся участок торцовой стенки 22, перпендикулярной к главной оси втулки. При вращении втулки 21 в тормозном диске вокруг главной продольной оси в контакт с опорой 19 рычага 9 входит скошенный участок 26. В результате рычаг 9 соверщает угловое перемещение к барабану в положение полного отвода, благодаря чему зазоры между накладками 3 и барабаном увеличиваются. Упор, показанный на фиг. 5-7, представляет . собой телескопическое вставное устройство. Это устройство содержит цилиндрическую втулку 28, в которую вставлено коническое носовое утолщение 29, образованное на одном конце порщня 30, на другом конце которого предусмотрена увеличенная головка 31 диаметром больщим, чем внутренний диаметр втулки, но меньшим, чем ее наружный диаметр ,и диаметр отверстия 18 в тормозном диске 4. Втулка.28 и поршень 30 выполнены из синтетической пластмассы, преимущественно способом формования. Носовое утолщение 29 отделено от кольцевого ребра 32, расположенного в промежуточной части поршня 30, перемычкой 33 уменьшенного диаметра, которая является рабочей посадочной площадкой порщня в отверстии, образованном внутренним кольцевым ребром 34, сделанным за одно целое с внутренней поверхностью втулки 28. После того как, используя упругость материала втулки 28 и поршня 30, носовое утолщение продавливают скозь отверстие, образованное ребром 34 на постоянно соединяя вместе поршень 30 и втулку 28, с возможностью относительного осевого скользящего движения в ог-раниченном диапазоне, определенном контактом головки 31 с соседним концом втулки 28 и контактом носового утолщения 29 с ребром 34. Конец втулки 28, служащий упором для головки 31, имеет участо1 35, диаметр которого уменьщен и служит заходом в Наружную кольцевую канавку 36. Когда втулку- 28 и поршень 30 соединяют вместе упор устанавливают в отверстии 18 тормозного диска, просовывая головку 31 сквозь отверстие и используя подходящий плоский инструмент 37 для проталкивания близлежащего конца втулки 28 сквозь от. верстие до тех пор, пока не будет достигнуто положение, в котором кромка отверстия 18 тормозного диска 4 занимает место в кольцевой канавке 36 (фиг. 7). Чтобы увеличить полезную длину устройства внутри тормоза, поршень. 30 проталкивают внутрь относительно втулки 28 и относительно тормоза до тех пор, пока носовое утолщение 29 не войдет в контакт с ребром 34 (фиг. 5). После этого вручную посредством регулировочного приспособления 14 вводят в контакт опору 19 на рычаге 9 с головкой 31, а затем продолжают регулировку дальше, перемещая поршень 30 в противоположно направлении наружу. Это продолжают до тех пор, пока не достигнут требуемого положения регулировки, определяющего первое положение отвода рь1чага 9, в котором голо.вка 31 упирается в близлежа1щий внутренний конец втулки 28 и подвергается воздействию заданной нагрузки со стороны стяжных пружин 7 и 8, т. е. требуемое отрегулированное положение ры. чага 9 в первом отведенном положении достигается, как только поршень 30 не будет иметь возможности выдвигаться вдоль оси из втулки в направлении внутрь. Поршень 30 имеет вторую перемычку 38, расположенную со стороны ребра 32, дальней от перемычки 31, а ребро 32 является рабочей посадочной площадкой поршня в отверстии втулки 28. Таким образом, поршень 30 все время, имеет направление во втулке 28, по крайней мере в двух точках, расположенных с некоторым промежутком вдоль оси, благодаря чему предотвращена всякая тенденция поршня 30 наклоняться или перемещаться в поперечном направлении относител1}НО от-, верстия втулки 28, или зацепляться в этом отверстии. Чтобы заменить или проверить тормозные колодки, телескопический упор расцепляют с тормозным диском и вынимают втулку 28 и поршень 30 наружу через отверстие 18 при помоши пары клещей или других подобных инструментов. В результате рычаг 9 под воздействием стяжных пружин 7 и 8 совершает угловое перемещение Наружу в положение полного отвода, благодаря чему зазоры между колодками 1 и 2 и барабаном автоматически увеличиваются. Модифицированный телескопический упор, показанный на фиг. 8, содержит втулку 39, имеющую цилиндрическое сквозное отверстие .40 постоянного диаметра, в котором предусмотрено направленное внутрь радиальное ребро 41. Поршень 42, имекзщий длину, значительно больщую, чем длина втулки 39, содержит цилиндрический участок, предназначенный для работы в отверстии 40 и снабженный .на одном конце увеличенной головкой 43. На противоположном внутреннем конце участок 44 заканчивается наклонной ступенькой 45, ведущей к цилиндрическому участку 46, имеющему диаметр, немного меньший, чем внутренний диаметр ребра 41. На свободном конце цилиндрического участка 46 имеется носовое утолщение 47, максимальный диаметр которого немного больше внутреннего диаметра ребра 41, а между ступенькой 45 и утолщением 47 - радиальное ребро 48, максимальный диаметр которого равен максимальному диаметру носового утолщения 47. Материалом для втулки 39 и поршня 42 служит пластмасса, а изготавливаются они преимущественно способом формования. Для того, чтобы собрать упор, носовое утолщение 47 поршня 42 вставляют в один конец отверстия 40 втулки 39 и проталкивают носовое утолщение 47 и ребро 48, используя упругость материала втулки 39 и поршня 42, сквозь ребро 41, соединяя вместе поршень 42 и втулку 39 с возможностью относительного осевого скользящего перемещения, ограничиваемого контактом головки 43 с близлежащим концом втулки 39 и контактом между ребрами 48 и 41. Конец втулки 39, служащий упором для головки 43, имеет участок 49 со скосом или с уменьшенным диаметром, служащий заходом в наружную кольцевую канавку 50. Диаметр головки 43 примерно равен диаметру свободного конца участка 49, который меньше диаметра отверстия 18 в тормозном диске 4. Когда втулку 39 и поршень 42 соединяют вместе, упор устанавливают в отверстия тормозного диска 4, просовывая головку 43 сквозь отверстие 18 до тех пор, пока кромка отверстия 18 тормозного диска 4 не займет места в канавке 50. Чтобы увеличить полезную длину устройства внутри тормоза, поршень 42 проталкивают внутрь относительно втулки и тормоза до тех пир, пока ребро 48 на поршне 42 не войдет в контакт с ребром 41 на втулке.

После этого посредством регулировочного приспособления 14 вводят в контакт опору 19 на рычаге 9 с головкой 43 и продолжают эту регулировку до тех пор, пока головка не войдет в контакт с внутренним концом втулки, определяя требуемое отрегулированное положение рычага 9 в первом отведенном положении.

..Кольцевое уплотнение или грязезащитное кольцо 51 О5 ватывает цилиндрический участок 46 поршня 42 и прилегает своими противоположнь1ми торцами к ребру 48 и к соседнему наружному концу втулки 39. Уплотнение или кольцо 51 предотвращает по ттада ние грязи или других инбродных тел во втулку 39 с ее наружного конца и может прогибаться при перемещении порщня 42 аксиально относительно втулки 39.

Во всех вариантах отверстия 12 и 18 расположены в тормозном диске симметрично, поэтому можно легко поменять местами

трос 11 и определенное вставное устройство, образующее упор, для барабанного тормоза, расположенного на стороне, противоположной тормозу.

Формула изобретения

Барабанный тормоз, содержащий тормозной диск, на котором поворотно смонтированы подпружиненные колодки с фрикционными накладками, управляемые гидромеханизмом при нормальном торможении или шарнирно-закрепленным на одной из колодок поворотным - рычагом, при экстренном торможении, отличающийся тем, что, с целью облегчения демонтажа тормоза при замене изнощеннь1х фрикционных накладок, в тормозном диске выполнено дополнительное отверстие, в котором смонтирован упор, например в виде цилиндрической втулки, взаимодействующий с поворотным рычагом.

20Л д -V fe/ 17 9

-

21

16 35 j Л Н f2

Авторы

Даты

1980-05-15—Публикация

1970-02-26—Подача