ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] В заявке испрашивается приоритет по предварительной заявке на патент США № 62/271,963, поданной 28 декабря 2015 года, описание которой включено в данный документ в полном объеме посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

[0002] Данная технология в целом направлена на динамическую загрузку коксовых печей с регенерацией тепла, связанных с эксплуатацией и продукцией коксовых заводов.

УРОВЕНЬ ТЕХНИКИ

[0003] Кокс представляет собой твердое углеродное топливо и источник углерода, используемый для плавки и восстановления железной руды в производстве стали. В одном процессе, известном как «процесс коксования Томпсона», кокс получают путем подачи порциями угольной пыли в печь, которую герметизируют и нагревают до очень высоких температур в течение приблизительно сорока восьми часов в точно регулируемых атмосферных условиях. Коксовые печи много лет используют для превращения угля в металлургический кокс. Во время процесса коксования мелкоизмельченный уголь нагревают в условиях контролируемой температуры, удаляя летучие компоненты из угля и получая спеченную массу кокса, имеющую предварительно определенную пористость и прочность.

[0004] Частицы угля или смесь частиц угля загружают или подают в нагретые печи, и уголь нагревают в печах. Из-за высокой температуры печей во время процесса загрузки, в процессе подачи угля необходимо использовать конвейеры, подающие частицы угля горизонтально в печи, и создающие протяженный в продольном направлении слой угля. Конвейер, который управляется оператором вручную, входит в печь в отверстие машинной стороны (стороны толкателя) и загружает уголь в печь по мере его продвижения в направлении отверстия коксовой стороны (стороны выхода кокса) на противоположном конце печи. Когда конвейер достигает противоположного конца и завершает загрузку слоя, конвейер убирают из печи с той же стороны, с которой его вставляли. После загрузки печь герметизируют и нагревают для получения кокса.

[0005] Ручная загрузка печи таким способом как правило дает неровный профиль угольного слоя. Конкретнее, противоположные концы угольного слоя часто имеют различную толщину материала, уголь рядом с отверстием машинной стороны имеет значительно большую толщину чем уголь рядом с отверстием коксовой стороны. В результате неровного профиля слоя часть угля на тонкой стороне коксуется гораздо быстрее и испытывает более высокие потери на сжигание. Загрузка печи таким способом также как правило приводит к нестабильному качеству кокса и уменьшению загрузки печи, в которой объем угля оказывается меньше полного потенциала загрузки печи. Общий эффект заключается в уменьшении качества кокса, выхода кокса и прибыли предприятия, производящего кокс.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0006] Варианты реализации данного изобретения, не имеющие ограничительного и исчерпывающего характера, в том числе предпочтительные варианты реализации изобретения, описаны со ссылкой на следующие фигуры, на которых одинаковые числовые обозначения относятся к одинаковым элементам на различных видах, если не указано иное.

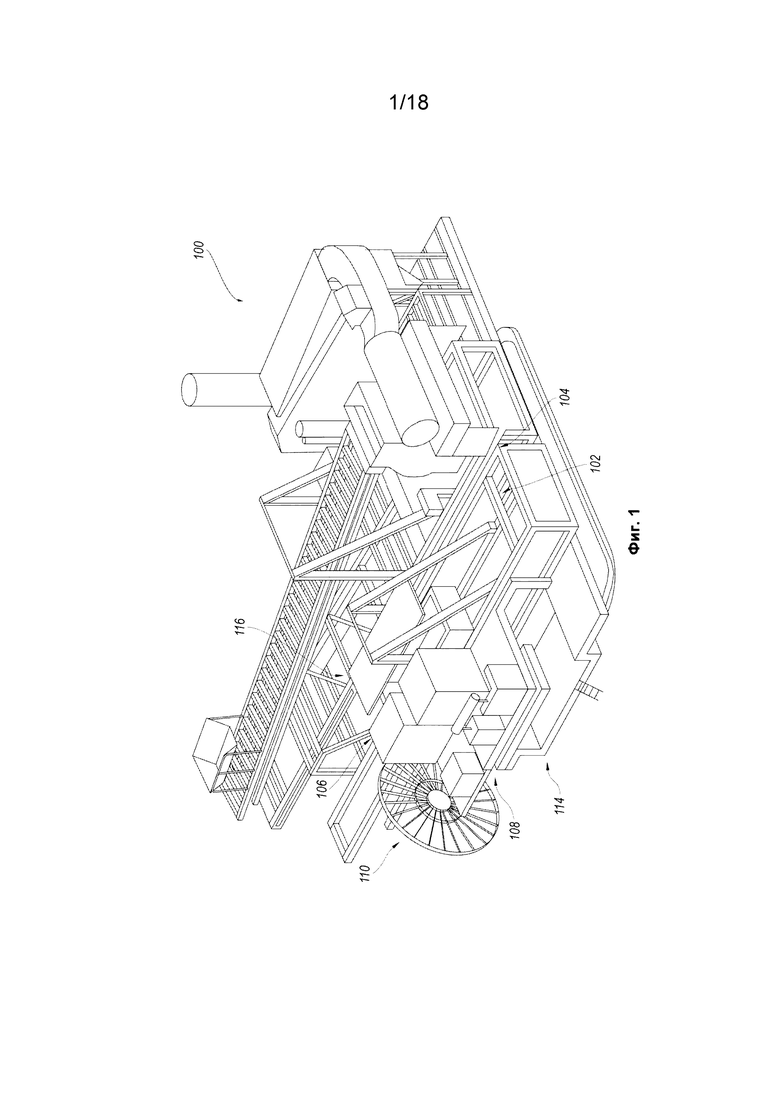

[0007] Фигура 1 изображает схематическую иллюстрацию одного варианта реализации машины для загрузки угля и выталкивания кокса согласно настоящей технологии.

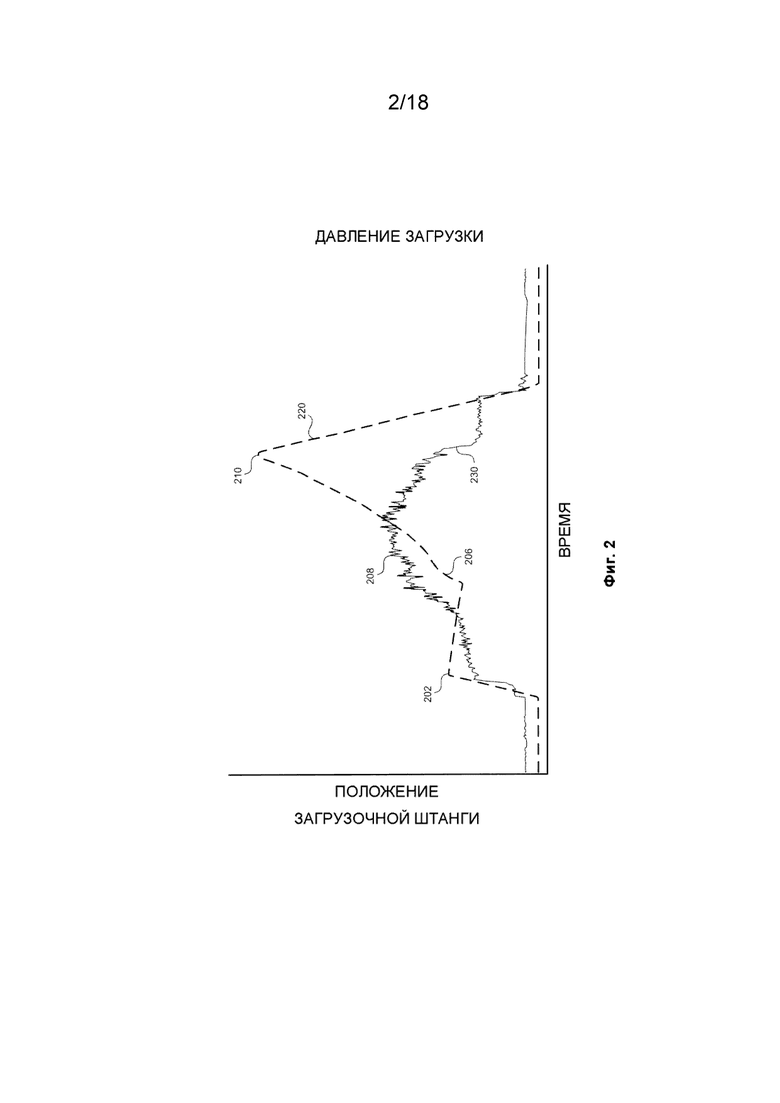

[0008] Фигура 2 изображает график опытных данных положения загрузочной штанги и давления загрузки во время ручного управления загрузкой согласно настоящей технологии.

[0009] Фигура 3 изображает вид в перспективе сбоку сверху одного варианта реализации загрузочной штанги и коксовой печи согласно настоящей технологии.

[0010] Фигура 4 изображает блок-схему способа динамической загрузки печи системы загрузки угля согласно настоящей технологии.

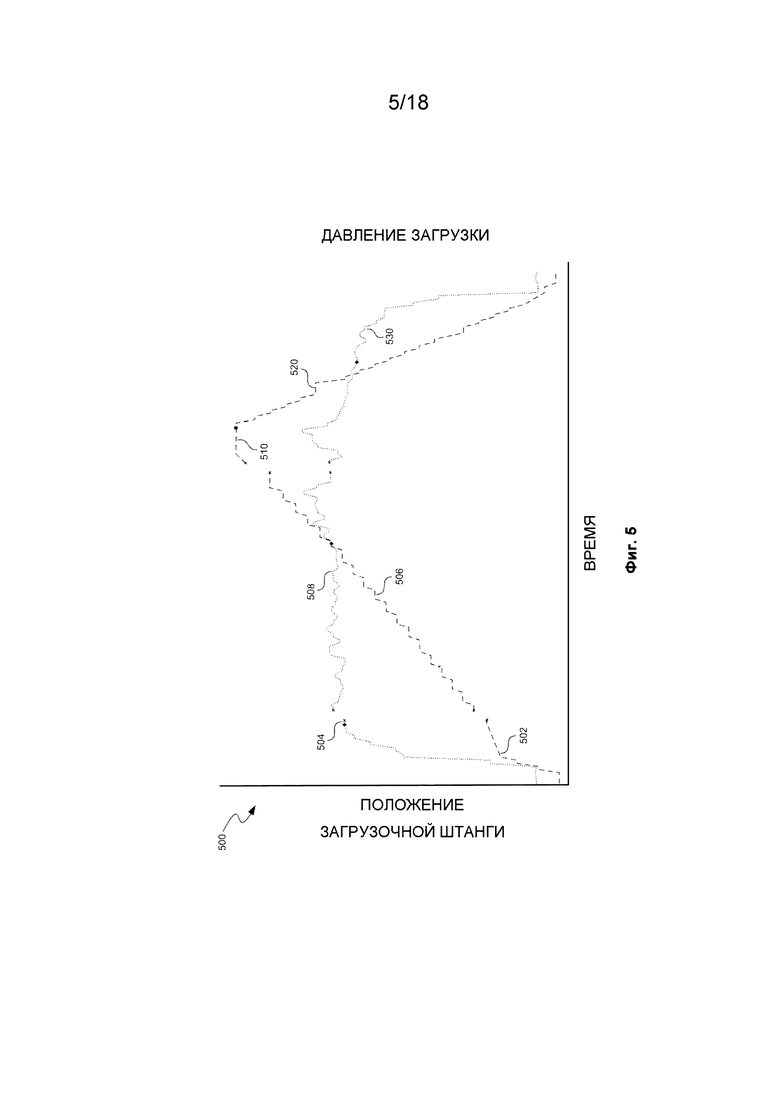

[0011] Фигура 5 изображает график опытных данных положения загрузочной штанги и давления загрузочной штанги во время автоматического управления загрузкой согласно настоящей технологии.

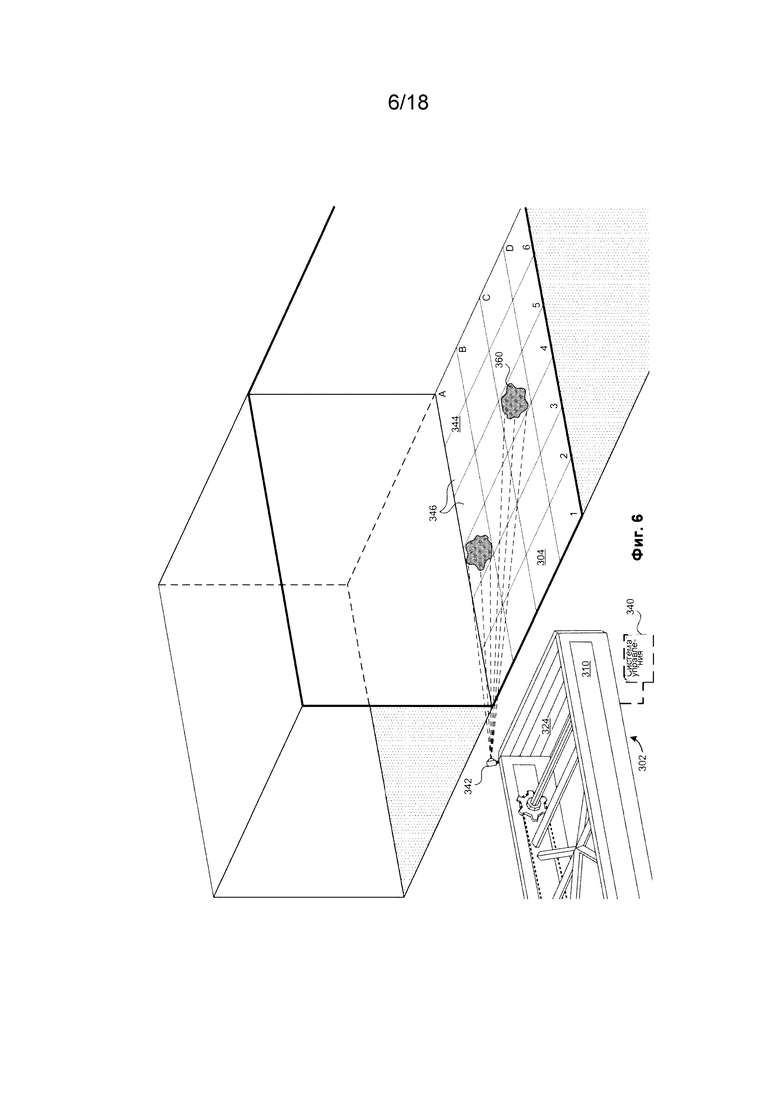

[0012] Фигура 6 изображает вид в перспективе сбоку сверху одного варианта реализации системы сканирования, соединенной с загрузочной штангой, согласно настоящей технологии.

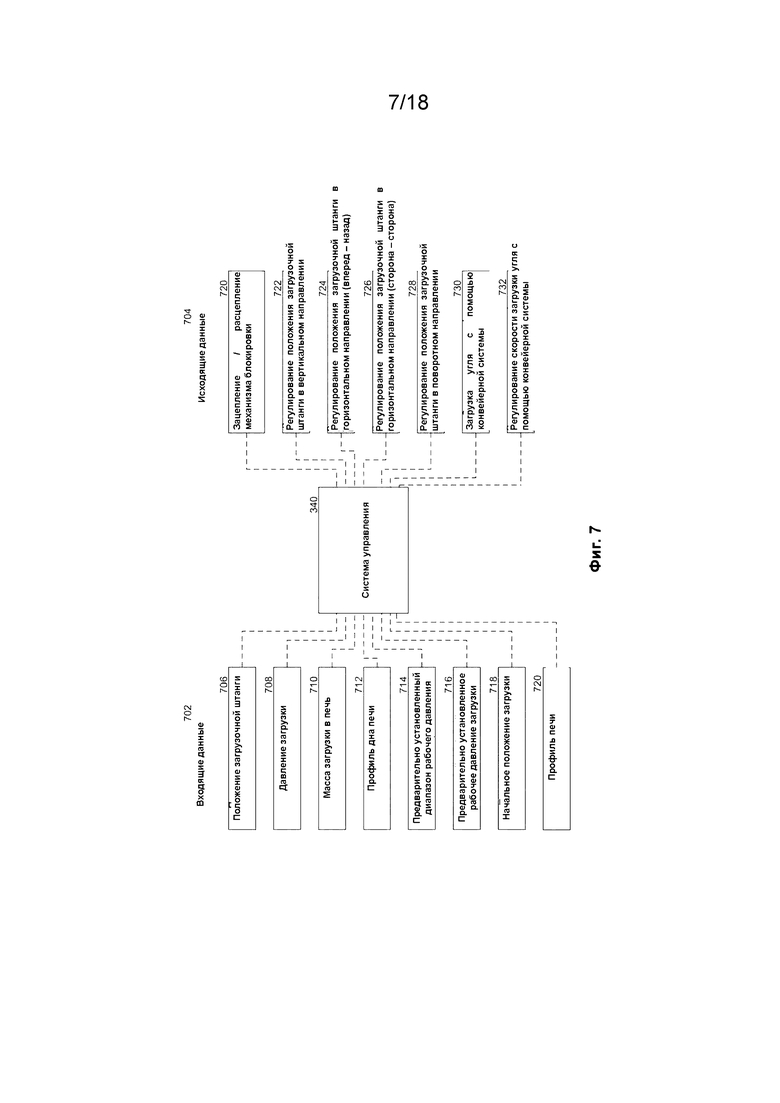

[0013] Фигура 7 изображает схематическую диаграмму, иллюстрирующую различные входные и выходные данные системы управления согласно настоящей технологии.

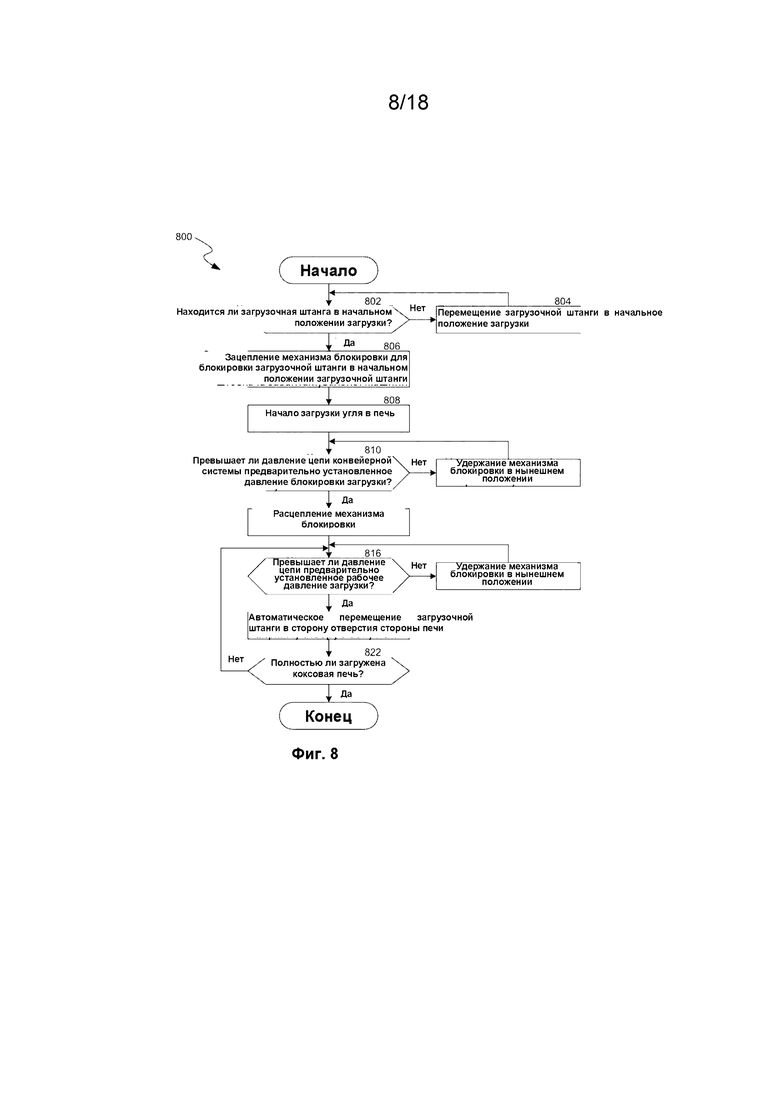

[0014] Фигура 8 изображает блок-схему динамической загрузки печи системы загрузки угля согласно настоящей технологии.

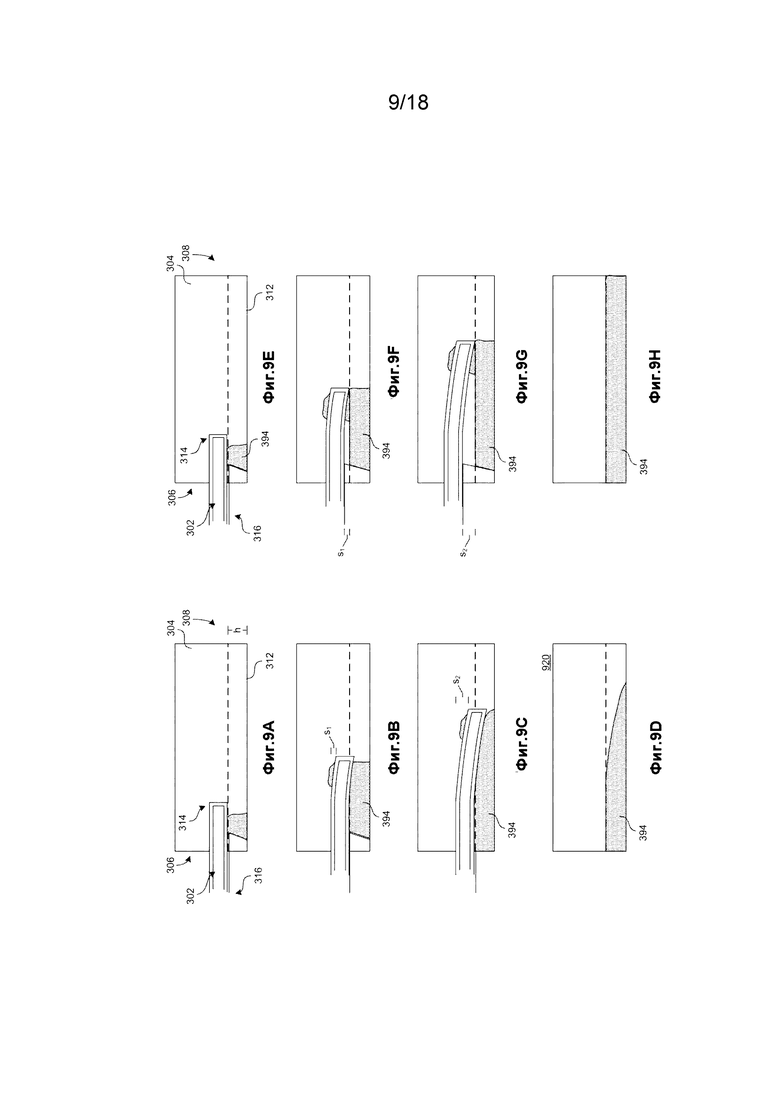

[0015] Фигуры 9A-H изображают виды в перспективе сбоку вариантов реализации загрузочной штанги в различных положениях во время загрузки угля в печь согласно настоящей технологии.

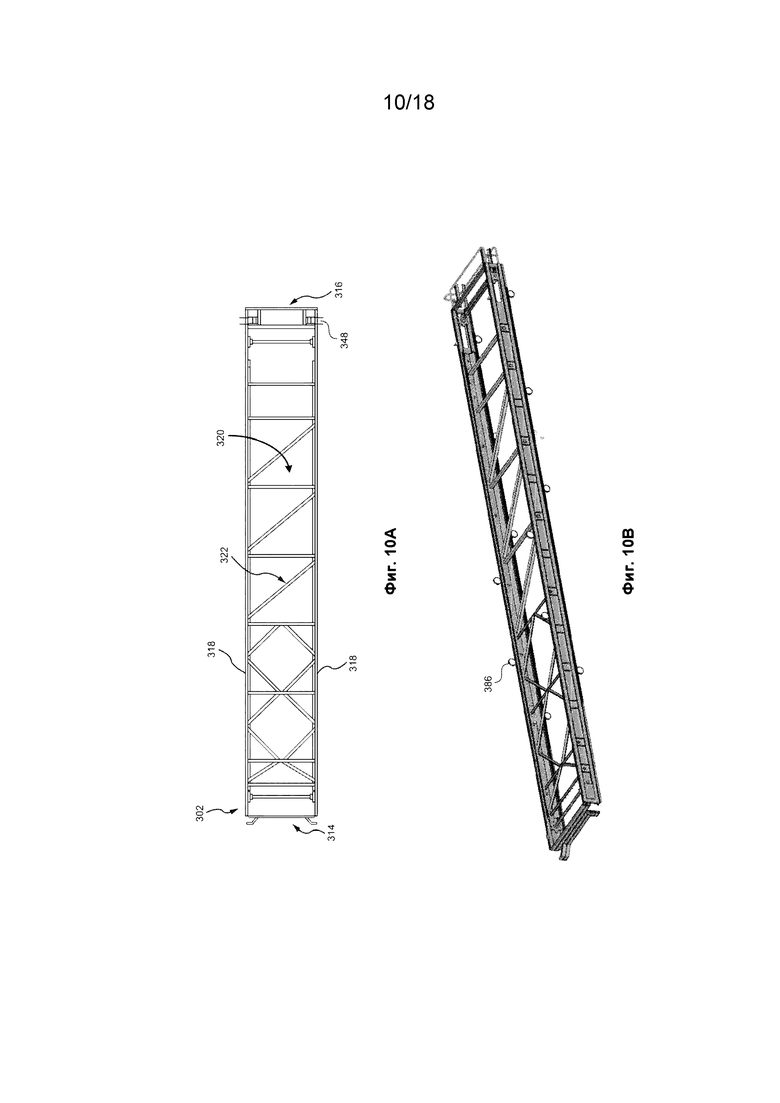

[0016] Фигура 10A изображает вид сверху одного варианта реализации загрузочной рамы, изображенной на Фигуре 3; Фигура 10B изображает вид в перспективе сбоку сверху одного варианта реализации загрузочной рамы с роликами согласно настоящей технологии.

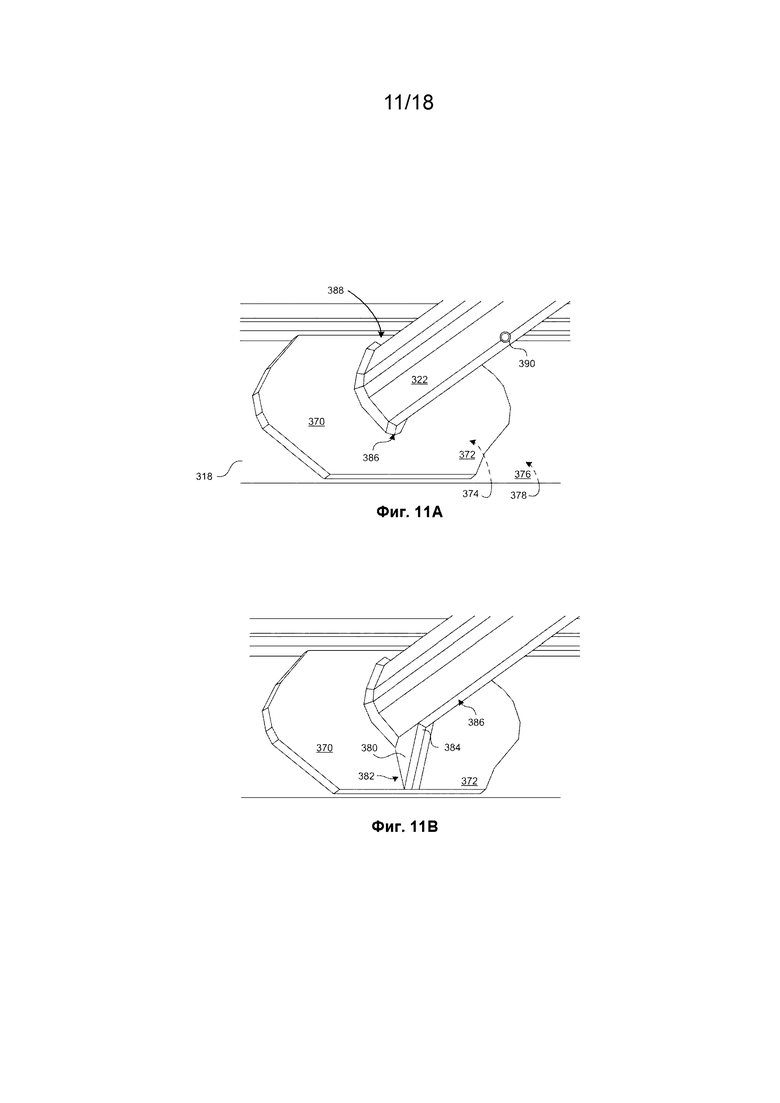

[0017] Фигуры 11A и 11B изображают вид в перспективе сбоку снизу одного варианта реализации поперечной распорки, поддерживаемой ребром жесткости и опорным элементом согласно настоящей технологии.

[0018] Фигура 12 изображает вид в перспективе спереди одного варианта реализации загрузочной рамы и загрузочной головки системы загрузки угля согласно настоящей технологии.

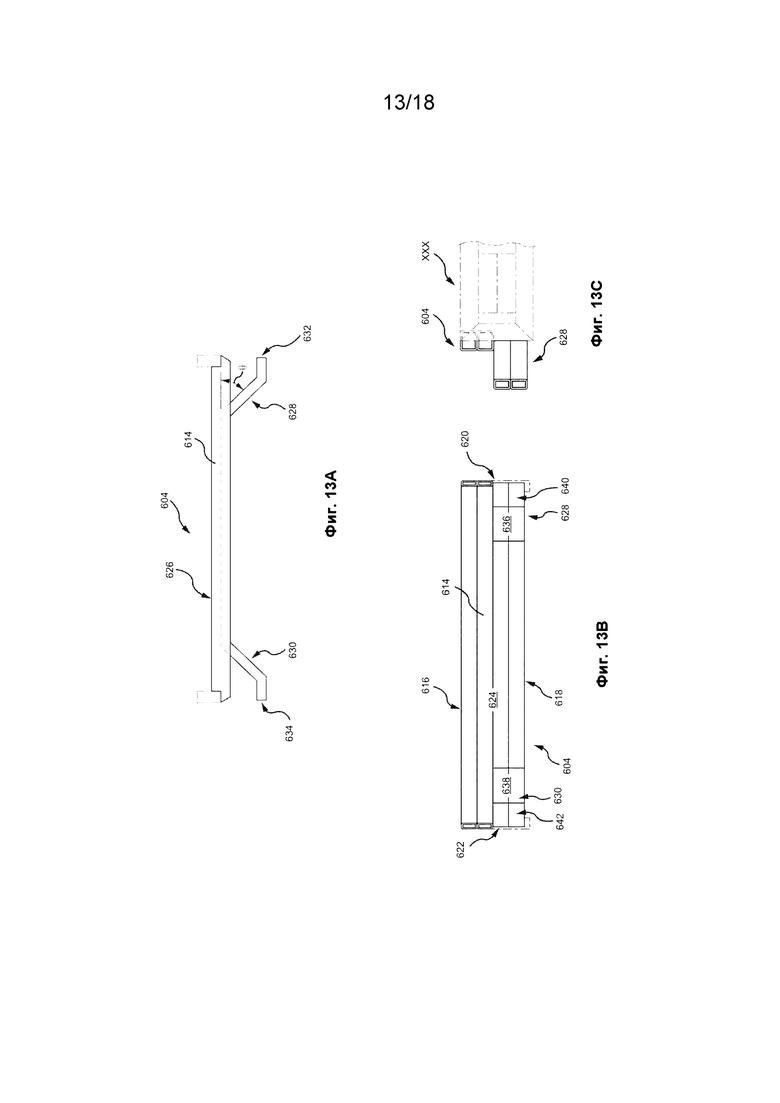

[0019] Фигура 13 изображает вид в вертикальном разрезе сбоку одного варианта реализации загрузочной головки согласно настоящей технологии.

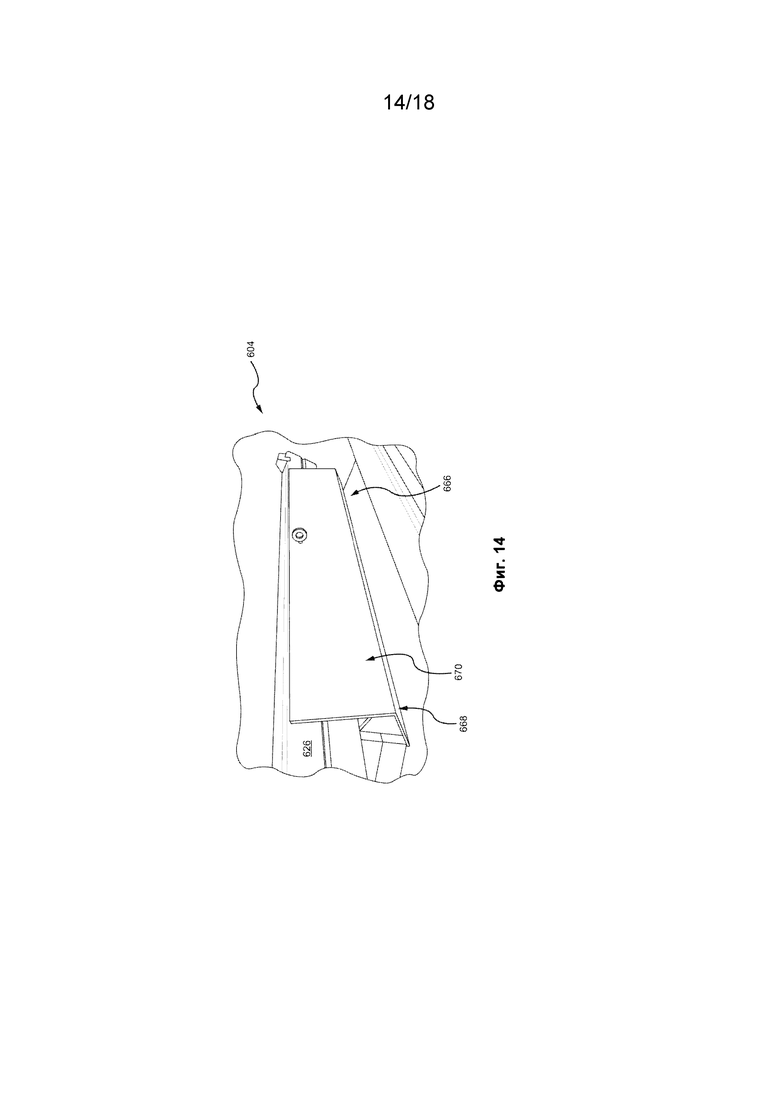

[0020] Фигура 14 изображает вид в перспективе спереди одного варианта реализации толкательной пластины согласно настоящей технологии.

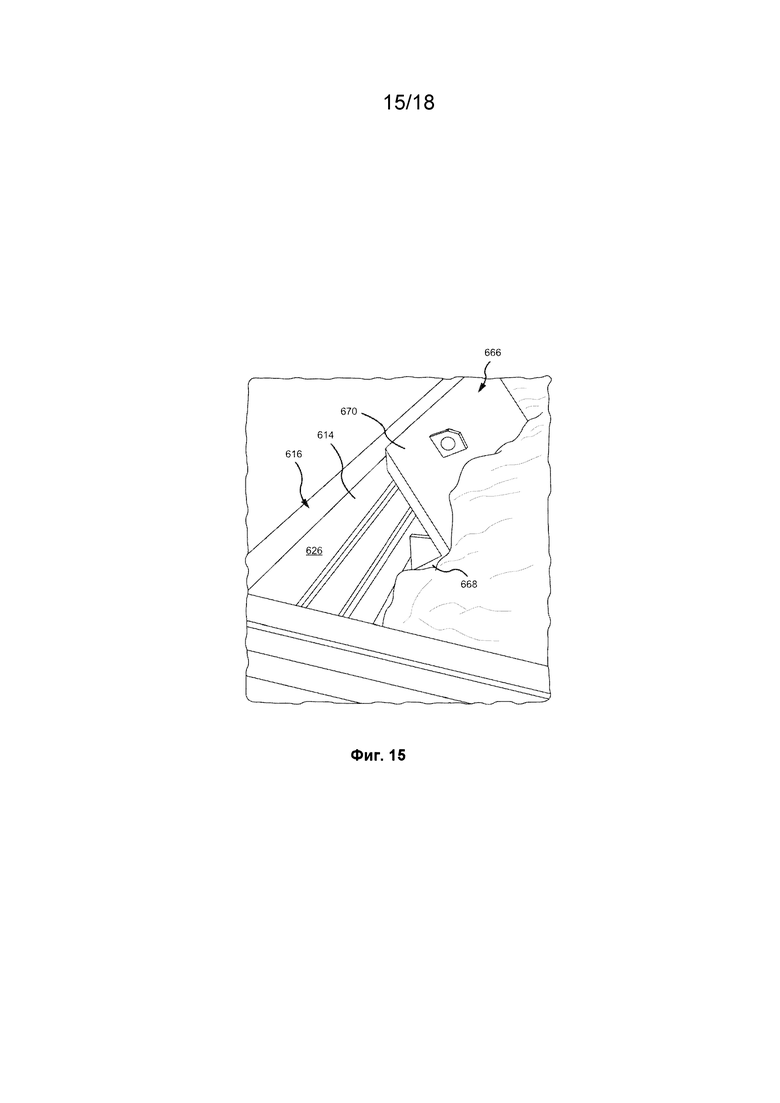

[0021] Фигура 15 изображает вид в перспективе сбоку одного варианта реализации толкательной пластины согласно настоящей технологии.

[0022] Фигура 16 изображает вид в вертикальном разрезе спереди одного варианта реализации загрузочной головки согласно настоящей технологии, и дополнительно изображает различия плотности угольного слоя с использованием и без использования толкательной пластины в операции загрузки угольного слоя согласно настоящей технологии.

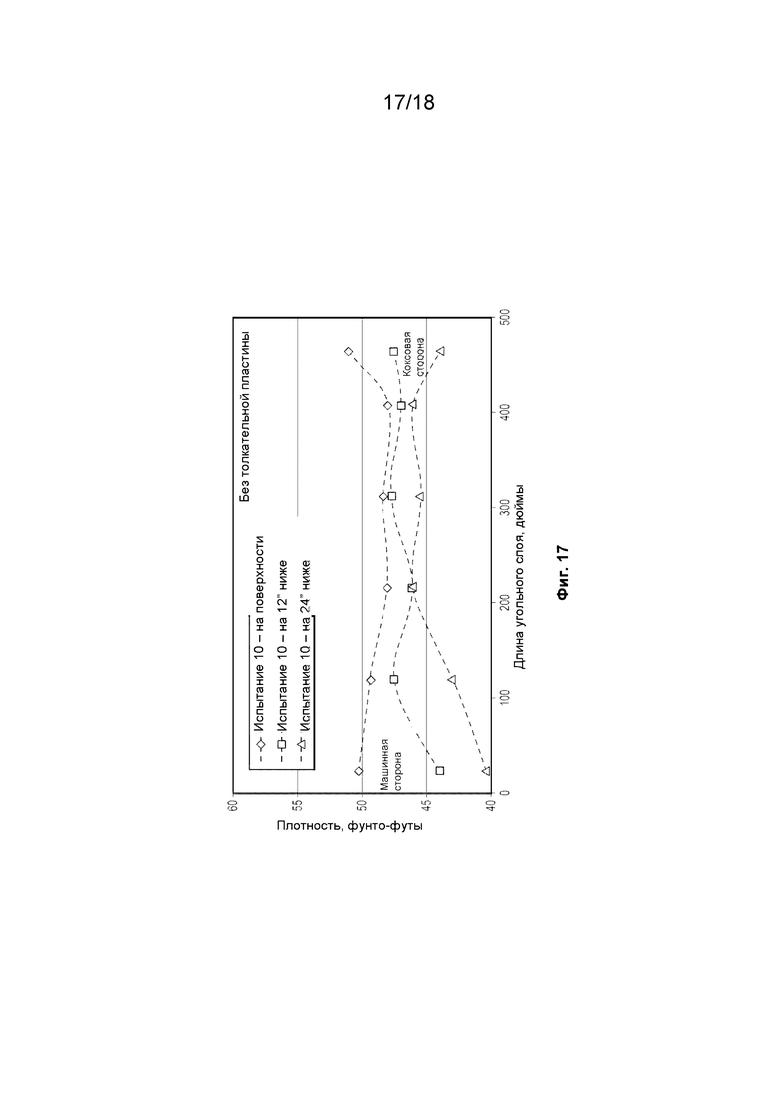

[0023] Фигура 17 изображает график плотности угольного слоя по длине угольного слоя, когда угольный слой загружают без использования толкательной пластины согласно настоящей технологии.

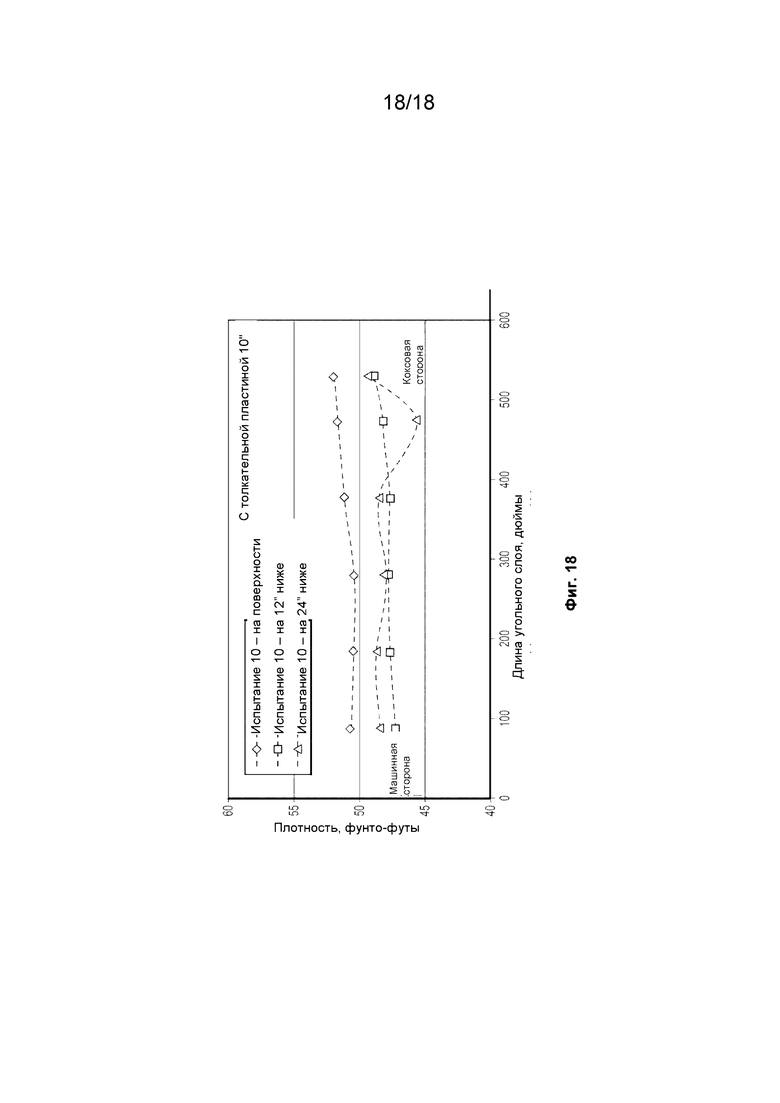

[0024] Фигура 18 изображает график плотности угольного слоя по длине угольного слоя, когда угольный слой загружают с использованием толкательной пластины согласно настоящей технологии.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0025] Настоящая технология в целом направлена на способы повышения скорости обработки угля в коксовых печах. Один аспект данной технологии заключается в разработке системы управления загрузочной штангой для динамической загрузки печи с целью оптимизации емкости печи, процесса коксования, выхода продукции и качества кокса. Указанная система управления позволяет загружать каждую печь с более равномерной плотностью, что дает равномерное распределение температуры в печи и улучшает контроль времени цикла коксования. В некоторых вариантах реализации изобретения система загрузки угля содержит загрузочную штангу, соединенную с системой управления, выполненную с возможностью автоматического перемещения загрузочной штанги. Автоматическое перемещение загрузочной штанги может быть основано на поддержании постоянного давления загрузки (например, давления цепи) во время одновременной загрузки угля в печь или на загрузке печи согласно профилю печи. Другой аспект данной технологии заключается в разработке динамической системы выравнивания. В некоторых вариантах реализации изобретения система управления может быть выполнена с возможностью автоматического регулирования вертикальной высоты загрузочной штанги для поддержания начальной высоты загрузки или желаемой высоты загрузочной штанги в процессе загрузки. Другой аспект данной технологии заключается в разработке динамической системы сканирования, используемой в сочетании с системой управления. В некоторых вариантах реализации изобретения система сканирования соединена с загрузочной штангой и расположена с возможностью сканирования дна печи для определения емкости печи для коксования и/или профиля дна печи. Система управления выполнена с возможностью автоматического регулирования ее вертикального положения во время загрузки угля в печь с помощью определенной емкости печи и/или профиля дна печи. Еще один аспект данной технологии заключается в определении профиля дна печи от штанги коксовыталкивателя, когда штанга коксовыталкивателя удаляет кокс из печи после его коксования. Еще один аспект данной технологии заключается в укреплении загрузочной штанги для уменьшения величины прогиба дальнего конца загрузочной штанги. В некоторых вариантах реализации изобретения загрузочная рама укреплена с помощью комбинации ребер жесткости, опорных элементов и роликов.

[0026] Конкретные подробности нескольких вариантов реализации указанной технологии описаны ниже со ссылкой на Фигуры. Другие подробности, описывающие известные конструкции и системы, часто связанные с системами коксовыталкивателя, системами загрузки и коксовыми печами, не изложены в следующем описании, чтобы избежать ненужного затруднения понимания описания различных вариантов реализации данной технологии. Многие из деталей, размеров, углов, пространственных ориентаций и других характеристик, показанных на Фигурах, приведены лишь для иллюстрации конкретных вариантов реализации данной технологии. Соответственно, другие варианты реализации изобретения могут иметь другие детали, размеры, углы, пространственные ориентации и характеристики без отхода от принципа и объема данной технологии. Таким образом, специалист в данной области техники поймет, соответственно, что указанная технология может иметь другие варианты реализации с дополнительными элементами, или указанная технология может иметь другие варианты реализации без некоторых особенностей, показанных и описанных ниже со ссылкой на Фигуры.

[0027] Фигура 1 изображает один вариант реализации машины для загрузки угля и выталкивания кокса (МЗУВК) 100, содержащей кабину 116 оператора, приборный шкаф 106, главную силовую передачу 110, главную раму 114, штангу 102 коксовыталкивателя, двересъемное устройство 104 и гидравлическую систему 108. В соответствии с аспектами данного изобретения, МЗУВК 100 как правило используют для множества различных операций, в том числе для снятия и возвращения на место двери печи с угольной стороны, выталкивания порции загруженного кокса из печи, удаления нагара из печи или загрузки угля в печь. Согласно одному варианту реализации изобретения, последовательность операций МЗУВК начинается, когда МЗУВК 100 перемещается вдоль пары рельсов, проходящих перед батареей печей к определенной печи. МЗУВК 100 выравнивает свою систему загрузки угля с печью и снимает дверь печи с машинной стороны с помощью двересъемного устройства 104 системы загрузки угля. Затем МЗУВК 100 перемещают, выравнивая штангу 102 коксовыталкивателя МЗУВК 100 по центру печи, и включают штангу 102 коксовыталкивателя, чтобы вытолкнуть кокс из внутреннего пространства печи. МЗУВК 100 снова перемещают, выравнивая систему загрузки угля по центру печи, и подают уголь в систему загрузки угля МЗУВК 100 по конвейеру с разгрузочной тележкой. Затем система загрузки угля загружает уголь во внутреннее пространство печи. Затем загрузочный конвейер убирают из печи с той же стороны, с которой он был вставлен. Наконец, двересъемное устройство 104 машины МЗУВК 100 возвращает на место и запирает дверь печи с машинной стороны. В альтернативном варианте могут быть использованы отдельные коксовыталкивательное устройство и загрузочное устройство.

[0028] Некоторые варианты реализации данной технологии направлены на достижение при загрузке угля в печь постоянной толщины и постоянной плотности угля в каждой печи. Другие варианты реализации изобретения направлены на достижение при загрузке угля в печь максимального количества угля в каждой печи. Поэтому процедура загрузки описана подробно для лучшего понимания того, как усовершенствована загрузка печи. В продолжение процедуры загрузки, описанной ранее, после того, как МЗУВК 100 выталкивает кокс из печи, МЗУВК 100 откатывается вправо и выравнивает систему загрузки угля с печью. Согласно одному варианту реализации изобретения, после завершения указанного выравнивания в печь выдвигается глухая дверь, и загрузочная штанга перемещается в печь. Загрузочное подающее устройство, такое как конвейер или загрузочная цепь, перемещается вперед, подавая уголь из разгрузочной тележки в бункер МЗУВК, и в итоге на глухую дверь. Уголь загружают в печь с помощью подающего устройства, такого как цепь, на загрузочной штанге. Когда уголь загружают в печь, уровень угля внутри печи начинает увеличиваться. Оператор может наблюдать и использовать измеряемое давление загрузки (например, давление цепи) загрузочной штанги в качестве показателя количества угля, загружаемого в печь в данном положении загрузочной штанги. Когда давление загрузки увеличивается, оператор может уменьшить давление загрузки и/или поддерживать давление загрузки на желаемом уровне путем ручного перемещения загрузочной штанги от отверстия машинной стороны печи в направлении отверстия коксовой стороны печи. Операцией загрузки угля управляют вручную с помощью органов управления оператора, например, джойстика в кабине 116 оператора.

[0029] Фигура 2 показывает примерный технологический процесс загрузки печи оператором вручную. Линия 220 указывает положение загрузочной штанги по мере ее перемещения с машинной стороны в направлении коксовой стороны печи. Линия 230 указывает давление загрузки по мере перемещения загрузочной штанги с машинной стороны в направлении коксовой стороны печи. Как показано, загрузочная штанга перемещена приблизительно на 5-15 футов (1,5-4,5 м) внутрь печи в начальное положение, когда загрузочная штанга начинает загружать уголь в печь. В этом начальном положении начинает образовываться давление загрузки. Легкое снижение линии 220 (между точками 202 и 206) показывает отход загрузочной штанги назад по причине оттягивания натяжением цепи в результате увеличения давления загрузки. После достижения предварительно определенного давления загрузки оператор начинает перемещение загрузочной штанги в направлении отверстия коксовой стороны печи во время загрузки печи 206. Уголь загружают в печь, пока загрузочная штанга не достигнет приблизительно конца печи 210. В течение этого периода времени загрузки оператор пытается поддерживать давление загрузки приблизительно на уровне предварительно определенного заданного значения. Однако, во время загрузки давление 230 загрузки испытывает значительные колебания, как показывает период времени вокруг точки 208. Кроме ручного управления загрузочной штангой со стороны оператора, существуют несколько факторов, способных изменять давление загрузки в процессе загрузки, в том числе нестабильный уровень угля на дне печи, отклонение и прогиб загрузочной штанги, влажность угля и нестабильная масса подачи в печь.

[0030] ФИГ. 3 представляет собой схематическую иллюстрацию системы 300 загрузки угля, выполненной в соответствии с вариантами реализации данной технологии. Система 300 загрузки угля может содержать множество горизонтальных коксовых печей 304, загрузочную штангу 302 и систему 340 управления. Загрузочная штанга 302 содержит ближнюю концевую часть 316 и дальнюю концевую часть 314, содержащую вертикально ориентированную головку 324 загрузочной штанги. Загрузочная штанга 302 также содержит вертикально ориентированные противоположные стороны 318, расположенные между ближней 316 и дальней концевыми частями 314 загрузочной штанги 302, и определяющие длину загрузочной штанги 302.

[0031] Каждая печь 304 содержит отверстие 306 машинной стороны, отверстие 308 коксовой стороны напротив отверстия 306 машинной стороны и противоположные боковые стенки 310, вместе образующие дно 312 печи. Каждая печь 304 имеет свод печи напротив дна 312 печи. Отверстие 306 машинной стороны печи 304 представляет собой сторону, через которую дальняя концевая часть 314 загрузочной штанги 302 как правило входит в печь 304 для загрузки угля на дно 312 печи. Множество печей 304 может содержать любую группу горизонтальных коксовых печей, в том числе, например, печи с регенерацией тепла и печи без регенерации тепла. В некоторых вариантах реализации изобретения дно 312 печи в целом плоское, как изображено на ФИГ. 3. В других вариантах реализации изобретения дно 312 печи не плоское и может содержать наклонные поверхности (то есть, наклоненные вверх, вниз или в сторону), впадины, наслоения или скопления углеродного материала. Дымовые туннели, расположенные под дном 312 печи, также могут способствовать неровности дна 312 печи.

[0032] В соответствии с одним вариантом реализации данного изобретения, система 300 загрузки угля также содержит вращающуюся бесконечную конвейерную систему 330, функционально соединенную с загрузочной штангой 302, и используемую для загрузки угля в печь 304. Конвейерная система 330 содержит цепной механизм 332 перемещения, соединенный с шестернями 336, установленными с возможностью вращения на каждой из противоположных боковых стенок 318 загрузочной штанги 302. Когда конвейерная система 330 загружает уголь в печь 304, уголь начинает накапливаться, достигая нижнего уровня конвейерной системы 330, и в итоге соприкасается с цепью 332 конвейерной системы 330. Это соприкосновение создает тянущее усилие на конвейерной системе 330, что приводит к возникновению того, что можно назвать давлением загрузки (то есть давлением цепи). Можно определить давление загрузки с помощью датчика давления, соединенного с загрузочной штангой 302, и использовать его в качестве косвенного показателя того, сколько угля было загружено в печь в данном положении загрузочной штанги 302.

[0033] Система 300 загрузки угля также содержит систему 340 управления, соединенную с загрузочной штангой 302, и используемую для управления перемещением загрузочной штанги 302 в печи 304 и из них. Систему 340 управления также используют для управления конвейерной системой 330, с которой она соединена. Система 340 управления позволяет оператору управлять аспектами МЗУВК из удаленной точки. Многие варианты реализации системы 340 управления и/или технологии, описанной ниже, могут иметь форму команд, исполняемых компьютером, в том числе стандартных программ, исполняемых программируемым компьютером. Например, система 340 управления может также включать комбинацию систем диспетчерского управления и сбора данных (СДУСД), распределенных систем управления (РСУ), программируемых, логических контроллеров (ПЛК), устройств управления и процессоров, выполненных с возможностью обработки команд, исполняемых компьютером. Специалист в соответствующей области техники поймет, что данную технологию можно реализовать на практике в компьютерных системах, отличающихся от описанных в данном документе. Указанную технологию можно реализовать в компьютере или устройстве обработки данных особого назначения, запрограммированном, выполненном или изготовленном специально для исполнения одной или большего количества команд, исполняемых компьютером, описанных ниже. Соответственно, термины «система управления» и «компьютер» в целом использованы в контексте данного документа для обозначения любого устройства обработки данных. Информация, обрабатываемая этими компьютерами, может быть представлена на любом подходящем средстве отображения информации, в том числе на ЭЛТ-дисплее или ЖК-дисплее.

[0034] Указанная технология может быть реализована также в распределенной конфигурации, в которой задачи или модули выполняют удаленные устройства обработки данных, соединенные через сеть передачи данных. В распределенной вычислительной среде подпрограммные модули или подпрограммы могут быть расположены на локальных и удаленных устройствах хранения информации. Аспекты технологии, описанной ниже, могут быть сохранены или распределены на машиночитаемых носителях, в том числе магнитных или оптических читаемых или съемных компьютерных дисках, а также распределены в электронном виде по сетям. Структуры и передачи данных, специфических для аспектов данной технологии, также включены в объем конкретных вариантов реализации описанной технологии.

[0035] В настоящем решении система 340 управления выполнена с возможностью автоматического перемещения загрузочной штанги 302 (1) в первом направлении в целом вдоль оси z 350 между отверстием 308 коксовой стороны и отверстием 306 машинной стороны печи, (2) во втором направлении в целом вдоль оси x 354 между противоположными боковыми стенками 310 печи 304 и (3) в третьем направлении в целом вдоль оси y 352 между дном 312 печи и сводом печи 304, расположенным напротив дна 312 печи. Система 340 управления также может быть выполнена с возможностью автоматического перемещения загрузочной штанги 302 в четвертом направлении, в целом вращающемся 356 вокруг оси z 350, с закручиванием загрузочной штанги 302 в направлении по часовой стрелке либо против часовой стрелки так, что когда загрузочная штанга 302 закручена, одна из противоположных боковых стенок 318 загрузочной штанги 302 расположена выше или ниже другой противоположной стенки 318. В некоторых вариантах реализации изобретения система 340 управления может быть выполнена с возможностью автоматического перемещения загрузочной штанги 302 в пятом направлении, в целом вращающемся вокруг оси x 354 так, что дальний конец 314 загрузочной штанги 302 может быть наклонен вверх в направлении от дна 312 или вниз в направлении дна 312 печи. В некоторых вариантах реализации изобретения автоматическое перемещение загрузочной штанги определено по меньшей мере частично давлением загрузки, воздействующим на конвейерную систему. Детали системы 340 управления более подробно описаны ниже. Перемещение загрузочной штанги 302 в этих направлениях может быть осуществлено с помощью приводной системы, функционально соединенной с загрузочной штангой 302 и связанной с системой 340 управления. Указанная приводная система может содержать гидравлический привод, электрический привод, винтовую пару или другие движущие приводы, известные в данной области техники.

[0036] ФИГ. 4 представляет собой блок-схему способа 400 динамической загрузки системы загрузки угля в соответствии с вариантами реализации данной технологии. В блоке 402 способ 400 включает размещение загрузочной штанги в начальном положении загрузки коксовой печи. В некоторых вариантах реализации изобретения указанное начальное положение загрузки включает положение по меньшей мере в координатах x и z (то есть, в горизонтальном направлении). В других вариантах реализации изобретения указанное начальное положение загрузки может включать только положение в координате y (то есть, в вертикальном направлении) или положение в координате y в дополнение к положению в координатах x и z. Размещение загрузочной штанги в начальном положении загрузки может также служить необходимым условием, которое должно быть выполнено для перехода системы 340 управления к этапу 404 и начала выполнения автоматической функции загрузки печи 304. Позиционирование загрузочной штанги 302 может также включать блокировку загрузочной штанги 302 в начальном положении загрузки, предотвращающую смещение загрузочной штанги 302 назад в направлении отверстия 306 машинной стороны.

[0037] В блоке 404 способ 400 включает загрузку угля в печь 304 в начальном положении загрузки с помощью конвейерной системы 330. Загрузка угля в печь включает загрузку угля на дно 312 печи и образование массы угля, оказывающей давление загрузки на конвейерную систему 330. В некоторых вариантах реализации изобретения давление загрузки может быть необходимо для достижения предварительно установленного давления блокировки более 1700 фунтов на квадратный дюйм (1195218 кгс/м2) перед тем, как механизм блокировки освободит загрузочную штангу из начального положения загрузки. В других вариантах реализации изобретения необходимое давление блокировки для освобождения механизма блокировки может составлять 3000 фунтов на квадратный дюйм (2109208 кгс/м2) или более. То есть, систему управления можно запрограммировать на автоматическое освобождение механизма блокировки при достижении предварительно установленного давления блокировки.

[0038] В блоке 406 способ 400 включает автоматическое перемещение загрузочной штанги 302 с помощью системы 340 управления в ходе одновременной загрузки угля в печь 304. Использование системы 340 управления может включать использование значений, вводимых в систему 340 управления для динамической загрузки печи 304. Значения, вводимые в систему 340 управления, могут включать описанные ниже со ссылкой на ФИГ 7. Автоматическое перемещение загрузочной штанги 302 может включать автоматическое достижение заданных значений без ручного вмешательства оператора или в дополнение к ручному вмешательству оператора. Как упомянуто ранее, перемещение загрузочной штанги 302 может включать перемещение загрузочной штанги 302 по меньшей мере в одном из (1) первого направления в целом вдоль оси z 350 между отверстием 308 коксовой стороны и отверстием 306 машинной стороны печи, (2) второго направления в целом вдоль оси x 354 между противоположными боковыми стенками 310 печи 304, (3) третьего направления в целом вдоль оси y 352 между дном 312 печи и сводом печи 304, расположенным напротив дна 312 печи, (4) четвертого направления, в целом вращающегося 356 вокруг оси z 350, и (5) пятого направления, в целом вращающегося вокруг оси, параллельной оси x 354, и расположенной на ближнем конце 316 загрузочной штанги 302. Саму загрузочную штангу 302 можно вращать так, чтобы дальний конец 314 в повернутом состоянии был расположен выше либо ниже соответствующего ближнего конца загрузочной штанги 302.

[0039] В блоке 408 способ 400 включает поддержание давления загрузки в пределах предварительно установленного рабочего диапазона до полной загрузки печи. В некоторых вариантах реализации изобретения предварительно установленный рабочий диапазон давления загрузки составляет от 2000 до 3500 фунтов на квадратный дюйм (от 1406139 до 2460743 кгс/м2), а в других вариантах реализации изобретения указанный предварительно установленный рабочий диапазон составляет от 2300 до 2900 фунтов на квадратный дюйм (от 1617060 до 2038902 кгс/м2). В других вариантах реализации изобретения указанный предварительно установленный рабочий диапазон даже более узкий и составляет от 2500 до 2700 фунтов на квадратный дюйм (от 1757674 до 1898288 кгс/м2). Поддержание давления загрузки может включать поддержание давления загрузки путем удерживания загрузочной штанги в заданном положении для образования давления загрузки, перемещение загрузочной штанги в заданном направлении для снижения давления загрузки или изменение величины скорости загрузочной штанги. В других вариантах реализации изобретения поддерживают единственное заданное значение давления загрузки, введенное оператором.

[0040] ФИГ. 5 изображает график 500 опытных данных положения 520 загрузочной штанги и давления 530 загрузочной штанги согласно данной технологии. Как показано, график 500 изображает, как изменяется давление загрузки в зависимости от положения загрузочной штанги (в направлении z 350) во время автоматической загрузки печи с помощью системы 340 управления. В соответствии со способом, описанным выше со ссылкой на ФИГ. 2, после выталкивания кокса из печи 304 МЗУВК 100 выравнивает систему загрузки угля с печью 304. На этой стадии можно отрегулировать настройку выравнивателя загрузочной штанги 302 (то есть, поднять или опустить) с помощью гидравлики. После установки уровня глухая дверь и загрузочная штанга 302 выдвигаются в печь 304. В точке 502 загрузочная штанга 302 перемещается в печь и останавливается в начальном положении загрузки для создания давления загрузки. В некоторых вариантах реализации изобретения загрузочную штангу 302 блокируют в этом начальном положении загрузки с помощью механизма блокировки, который механически соединяет загрузочную штангу 302 с МЗУВК 100. Этот механизм блокировки может предотвратить смещение загрузочной штанги 302 назад в направлении отверстия 306 машинной стороны во время загрузки печи, как было показано ранее на ФИГ. 2. Как показано в этапе 504, в этом начальном положении уголь загружают на дно 312 печи, пока загрузочная штанга неподвижна, и давление загрузки начинает расти.

[0041] После достижения предварительно установленного давления загрузки система 340 управления освобождает механизм блокировки и начинает автоматически перемещать загрузочную штангу 302. Каждый раз, когда загрузочная штанга 302 перемещается из первого положения в следующее второе положение, давление загрузки снижается, а затем снова возрастает, когда образуется определенный уровень угля во втором положении. Как упомянуто ранее, система 340 управления использует давление загрузки в качестве косвенного показателя того, сколько угля загружено в печь 312 в этом конкретном положении загрузочной штанги 302. В этом варианте реализации изобретения это изменение давления происходит, поскольку указанное второе положение в направлении отверстия коксовой стороны, одной из противоположных боковых стенок или в направлении от дна печи представляет собой точку в печи, в которой накоплено меньше угля, чем присутствовало в первом положении. Скачкообразная форма положения загрузочной штанги указывает это перемещение, как показано в этапе 506. Как показано в этапе 508, в целом постоянное давление загрузки во время этого периода загрузки сохраняется благодаря непрерывному регулированию положения загрузочной штанги системой управления в ответ на изменение давления загрузки.

[0042] Постоянное давление загрузки, показанное на ФИГ. 5, по сравнению с переменным давлением загрузки, показанным на ФИГ. 2, сохраняется также благодаря другим преимуществам, свойственным системе управления по сравнению с ручным управлением оператором. Например, система 340 управления может включать параметры, такие как фильтрование или пропорционально-интегрально-дифференциальное (ПИД управление, улучшающие прогнозирование и регулирование изменяющегося давления загрузки. Систему 340 управления также можно запрограммировать специально для конкретных печей на основании предыдущих загрузок этих печей. Этап 510 показывает загрузочную штангу 302, достигающую конца печи 304, и отводимую назад в направлении отверстия 306 машинной стороны печи 304. Когда загрузочную штангу 302 отводят назад в направлении отверстия 306 машинной стороны печи 304, давление загрузки снижается.

[0043] Хотя положение 520 загрузочной штанги по ФИГ. 5 относится в целом к ее горизонтальному положению вдоль оси z 350, те же принципы применяются к перемещению загрузочной штанги 302 вдоль оси x 354 и оси y 352. Например, перемещение из первого положения в следующее второе другое положение вдоль оси x 354 или оси y 352 аналогичным образом приведет к снижению давления загрузки, а затем снова к повышению давления загрузки, когда образуется определенный уровень угля во втором положении.

[0044] Нелишне отметить, что давление загрузки представляет собой только один показатель, который можно использовать для определения количества угля, загруженного в печь 304 в данном положении. На практике любые противодействующие силы, такие как давление или масса, или изменения размеров, таких как объем или высота, возникающие в результате загрузки печи 304, также можно использовать в качестве показателя, определяющего количество загруженного угля. Например, в других вариантах реализации изобретения электрические сигналы (например, мощность, напряжение, сила тока и т.п.), оптические сигналы (например, лазеры), визуальные сигналы (например, камеры) или радиоволны (например, радар) также могут быть использованы вместо давления загрузки или в дополнение к нему.

[0045] ФИГ. 6 представляет собой другую схематическую иллюстрацию системы загрузки угля, выполненной в соответствии с вариантами реализации настоящей технологии. ФИГ. 6 имеет много деталей, в целом аналогичных деталям по ФИГ. 3, описанным выше. В частности, ФИГ. 6 включает систему 342 сканирования, механически соединенную с загрузочной штангой 302, и имеющую электрическое соединение с системой 340 управления. В некоторых вариантах реализации изобретения система 342 сканирования вместо этого может быть установлена на загрузочной головке 324 или раме 320 загрузочной штанги. В других вариантах реализации изобретения система 342 сканирования также может быть установлена на конструкции МЗУВК 100, другой чем загрузочная штанга 302. Например, система 342 сканирования может быть установлена на штанге 102 коксовыталкивателя или любой другой конструкции, имеющей обзор дна 304 печи.

[0046] Система 342 сканирования может содержать любое устройство, способное получать изображение или определять метки для положения. В некоторых вариантах реализации изобретения система 342 сканирования содержит камеру, способную получать плоское или объемное изображение дна 312 печи. Эти камеры могут включать УФ-камеры, инфракрасные камеры, высокоскоростные камеры или другие камеры, охватывающие различные спектры, известные в данной области техники. Система 342 сканирования может содержать также множество лазеров или радаров, сканирующих печь 302 и дно 312 печи, определяя аномалии или материалы, создающие неровности на дне 312 печи.

[0047] Одно из преимуществ системы 342 сканирования заключается в создании карты загрузки в режиме реального времени, которую можно использовать для обеспечения загрузки печи 304 с постоянной толщиной по всей печи 304. Постоянная толщина по всей печи 304 обеспечивает максимизацию качества кокса. В частности, толщину угольного слоя измеряют как разницу между верхом загруженного угля и низом загруженного угля, и не обязательно ее измеряют от верха загруженного угля до низа дна 312 печи. Например, если участок остатка кокса остается в печи 304, измеряемая толщина для этого участка представляет собой разницу между верхом углеродного материала и низом углеродного материала, расположенным непосредственно над этим остатком кокса. Соответственно, сканирование печи 304 может позволить системе загрузки угля определять положение неровных частей дна 312 печи и активно корректировать план загрузки для этой печи 304. Например, при загрузке участка печи 304, имеющего наплыв материала, система 312 управления может активно регулировать положение загрузочной штанги 302 в вертикальном направлении 352 на этом участке, обеспечивая равномерную толщину по всей печи 304. Другое преимущество системы 342 сканирования заключается в создании карты загрузки в режиме реального времени, которую можно использовать для обеспечения загрузки печи 304 с переменной толщиной, максимизирующей количество угля, загружаемого в печь. Эта функция описана ниже со ссылкой на ФИГ. 6.

[0048] Как показано в варианте реализации изобретения по ФИГ. 6, система 342 сканирования может проецировать виртуальную сетку 344 на дно 312 печи. Эта виртуальная сетка 344 может распределить по категориям каждый участок дна 312 печи в системе координат x-z или в системе координат x-y-z. Например, сетка 344 может разделить и охарактеризовать дно 312 печи на множество участков 346 так, чтобы каждый участок 346 сетки 344 соответствовал фактическому участку дна 312 печи. Затем каждый участок 346 можно использовать для определения относительного положения остатков материала 360 (например, угля, кокса, спекшегося угля, угля из испытательного бокса и т.п.) на дне печи. Виртуальная сетка 344 на ФИГ. 6 представлена в размере 7×6 и содержит 42 отдельных участка 346. В других вариантах реализации изобретения виртуальная сетка 344 может быть представлена также в размере, содержащем намного больше участков (то есть, более 500), обеспечивающем более точное определение относительного положения материала 360 на дне печи.

[0049] В некоторых вариантах реализации изобретения система 342 сканирования выполнена с возможностью сканирования дна 312 печи для определения любого скопления (то есть, остатков материала 360) или неровности на дне печи. Каждое сканирование системой 342 сканирования может генерировать данные о емкости печи, профиле дна печи и/или профиле печи для данной конкретной печи. В других вариантах реализации изобретения емкость печи, профиль дна печи и/или профиль печи можно определить также без системы сканирования. Например, штангу 102 коксовыталкивателя, выталкивающую кокс из печи 304, также можно использовать для определения профиля дна печи. Когда штанга 102 коксовыталкивателя толкает загруженный кокс от отверстия 306 машинной стороны печи 304 в направлении отверстия 308 коксовой стороны печи 304, штанга 102 коксовыталкивателя испытывает сопротивление, по меньшей мере частично зависящее от высоты и/или массы слоя загруженного кокса, причем более высокое сопротивление косвенно указывает более толстый слой загруженного кокса в данном конкретном положении. Переменное сопротивление, которое может быть отражено, например, изменениями гидравлического или электрического сигнала, затем можно использовать для создания профиля печи, используемого системой 340 управления для динамического изменения высоты загрузочной штанги 302, как описано выше.

[0050] В дополнение к сопротивлению, испытываемому штангой 102 коксовыталкивателя, штанга 102 коксовыталкивателя может содержать также систему автоматического выравнивания. Штанга 102 коксовыталкивателя может динамически перемещаться в любом направлении (то есть, вдоль любой из осей x-y-z) и имеет подкладные башмаки, расположенные за штангой коксовыталкивателя, и соприкасающиеся с дном 312 печи. Соответственно, профиль дна печи можно получать, а затем передавать в систему 340 управления для использования во время следующих загрузок печи.

[0051] Емкость печи представляет расчетное значение количества угля, который можно загрузить в печь за единственный цикл. Емкость печи можно рассчитать с помощью результатов сканирования дна 312 печи, определяющего площадь поверхности дна 312 печи, покрытой скоплениями, с последующим расчетом объема, связанного с указанной площадью поверхности. Этот расчетный объем затем можно вычесть из проектной емкости конкретной печи.

[0052] Профиль дна печи определяет количественные вариации на дне 312 печи. В дополнение к скоплениям остатков, профиль дна печи может учитывать также постоянные наросты, вариации конструкции печи, борозды, впадины, наслоения и т.п., которые могут способствовать вариациям или неровности дна 312 печи. После определения площади неровностей и определения положения таких зон, например, с помощью виртуальной сетки 346, профиль печи может образовывать карту загрузки в режиме реального времени, которую затем можно использовать для обеспечения необходимой высоты загрузочной штанги 302 на каждом участке во время следующей загрузки. Таким образом, система 342 сканирования позволяет системе 340 управления выполнять динамическую загрузку печи 304 так, чтобы толщина всего угольного слоя была постоянной. Например, перед загрузкой печи 304 система 342 сканирования может сканировать дно 312 печи и определять, какие участки, если они имеются, в системе координат x-y имеют некоторые количества углеродных остатков. Как показано в варианте реализации изобретения по ФИГ. 6, данные о площади и положении остатков кокса на участках A3 и C4 передаются в систему 340 управления. Во время следующей загрузки система 340 управления может учитывать указанные координаты x-y, регулируя вертикальное перемещение и/или длительность затраченного времени, когда система загружает печь 304 в этих конкретных координатах x-y. Активное регулирование этих параметров вместо исключительно реактивного (например, в ответ на давление загрузки) может дополнительно способствовать загрузке каждого угольного слоя с постоянной толщиной и равномерной плотностью.

[0053] В дополнение к сканированию дна 312 печи, систему 342 сканирования можно использовать также для сканирования печи 304 в целом для создания профиля печи. Это может помочь определить другие возможности для загрузки дополнительного угля в печь 304 и достижения максимального количества кокса с каждым циклом работы печи. Например, некоторые печи имеют вентиляционные каналы (то есть, вертикальные трубы), соединенные с дымовыми туннелями под дном 312 печи, присутствующие на одной или обеих из противоположных боковых стенок 310 печи 304. Эти вертикальные трубы имеют отверстия, обычно расположенные приблизительно на середине высоты боковых стенок 310 печи 304. Если уровень загруженного угля выше этих открытых концов, уголь может падать в указанные вертикальные трубы и блокировать их. Систему 342 сканирования можно использовать для определения мест, где эти вертикальные трубы есть, и мест, где этих вертикальных труб нет. Благодаря знанию и передаче данных об этих местах в систему 340 управления, система 340 управления может избегать загрузки угля в отдельных зонах, прилегающих к отверстиям указанных вертикальных труб, и может загружать дополнительный уголь в зонах, не прилегающих к отверстиям указанных вертикальных труб. В этом случае термин «прилегающая» относится к зонам, окружающим отверстия указанных вертикальных труб, в которых загружаемый уголь может падать в указанные отверстия вертикальных труб. Соответственно, на основании профиля печи, предоставленного системой 342 сканирования, печь 304 можно загружать, максимизируя емкость этой печи путем загрузки дополнительного угля в зонах, не прилегающих к отверстиям вертикальных труб.

[0054] Систему 342 сканирования можно использовать также для создания профиля печи 304 после ее загрузки. Например, когда печь 304 полностью загружена, загрузочную штангу 302 отводят в направлении отверстия 306 машинной стороны и выводят из печи 304, чтобы начать загрузку следующей печи. В некоторых вариантах реализации изобретения система 342 сканирования может создавать профиль печи после вывода загрузочной штанги 302 из печи 304 и перед тем, как она начнет загрузку следующей печи. Этот профиль печи представляет фактический профиль печи, включающий уровень или толщину угля внутри печи 304, и может быть использован для корректировки способа загрузки данной конкретной печи при следующей загрузке. Например, зная профиль дна печи перед загрузкой печи 304 и фактический профиль печи после загрузки печи 304, оператор может непрерывно корректировать способ загрузки и знать, приводят ли корректировки к улучшениям. Согласно дополнительному варианту реализации изобретения, печь 304 можно загружать несколько раз для единственного обжига этой печи 304. Например, система 340 управления может быть выполнена с возможностью сканирования печи 304 для генерирования первого профиля дна печи и/или печи, загрузки печи 304 на основании указанного профиля дна печи и/или печи, отведения загрузочной штанги 302, повторного сканирования печи 304 для генерирования второго профиля печи, и загрузки дополнительного угля в печь 304, обеспечивающей постоянную толщину угля по всей печи 304, или максимизирующей количество угля в печи 304. Систему 342 сканирования можно использовать также для создания профиля печи 304 после выгрузки из нее кокса.

[0055] ФИГ. 7 изображает схематическую диаграмму, иллюстрирующую различные входные 702 и выходные 704 данные системы 340 управления согласно данной технологии. Входные данные могут включать положения 706 загрузочной штанги, давление 708 загрузки, массу 710 загрузки печи, профиль 712 дна печи, предварительно определенный диапазон рабочих давлений 714, предварительно определенное рабочее давление 716 загрузки, начальное положение 718 загрузки и профиль 720 печи. Используя эти входные данные 702, система 340 управления может иметь множество выходных данных 704, включая зацепление/освобождение механизма блокировки 720, регулирование положения загрузочной штанги в горизонтальном первом направлении 724, регулирование положения загрузочной штанги в горизонтальном втором направлении 726, регулирование положения загрузочной штанги в вертикальном третьем направлении 722, регулирование положения загрузочной штанги в поворотном четвертом и/или пятом направлении 728, начало и/или прекращение загрузки угля с помощью конвейерной системы 730 и регулирование скорости загрузки угля с помощью конвейерной системы 732. Этот перечень входных данных 702 и выходных данных 704 не охватывает все виды данных, так как существует немало других входных данных и выходных данных системы 340 управления. Каждые из входных данных 702 и выходных данных 704 также могут представлять собой входные данные от нескольких источников. Например, входные данные 712 профиля дна печи могут представлять собой входные данные от системы 342 сканирования или сопротивления загрузочной штанги 102, как описано выше. Кроме того, каждые входные данные 702 могут представлять несколько входных данных системы 340 управления. Например, входные данные 720 профиля печи могут включать первые входные данные профиля печи для печи 304, которую еще нужно загрузить, вторые входные данные профиля печи для печи 304, которая уже была загружена, и третьи входные данные профиля печи для печи 304, которая уже была загружена и в которой уже произошло коксование. Кроме того, каждые входные данные 702 могут соответствовать множеству выходных данных 704. Например, входные данные 712 профиля дна печи могли бы влиять на положение загрузочной штанги в вертикальном направлении 722, положение загрузочной штанги в горизонтальном направлении (спереди к задней стороне) 724 и положение загрузочной штанги в горизонтальном направлении (от стороны к стороне) 726.

[0056] На ФИГ. 8 изображена блок-схема способа динамической загрузки печи 304 системы загрузки угля согласно данной технологии. Способ 800 начинается с блока 802 принятия решений, в котором система 340 управления определяет, находится ли загрузочная штанга 302 в начальном положении загрузки. Как было описано ранее, начальное положение загрузки может соответствовать определенному положению вдоль координаты x-z и/или определенному положению вдоль координаты y. Это начальное положение загрузки, как правило, устанавливается оператором. В некоторых вариантах реализации изобретения, например, начальное положение загрузки может быть примерно на расстоянии 1,5 метра (пять футов) за отверстием 306 машинной стороны печи 304. Если система 340 управления определяет, что загрузочная штанга 302 не находится в начальном положении загрузки, управление переходит к блоку 804, в котором система 340 управления перемещает загрузочную штангу 302 в начальное положение загрузки. После того как система определит, что загрузочная штанга 302 находится в начальном положении загрузки, способ переходит к блоку 806 и зацепляет механизм блокировки для блокировки загрузочной штанги 302 в своем начальном положении загрузки. Дальше система 340 управления переходит к блоку 808, чтобы начать загрузку угля в печь 304. Как уже было описано, когда уголь загружается в печь 304, начинает возрастать давление загрузки. В блоке 810 принятия решений система 340 управления определяет, превышает ли давление загрузки предварительно определенное давление загрузки. Как уже упоминалось, предварительно определенное давление загрузки устанавливается оператором, и в некоторых вариантах реализации изобретения его значение устанавливают равным 2300 фунтов на квадратный дюйм (1617060 кгс/м2). Если текущее давление загрузки, определенное системой 340 управления, превышает предварительно определенное давление загрузки, то система 340 управления может автоматически освободить механизм блокировки. Если текущее давление загрузки не превышает предварительно определенное давление загрузки, то система 340 управления не может автоматически освободить механизм блокировки.

[0057] После освобождения механизма блокировки способ 800 переходит к блоку 816 принятия решений, в котором система 340 управления определяет, превышает ли давление загрузки предварительно определенное рабочее давление загрузки. В некоторых вариантах реализации изобретения предварительно определенное рабочее давление загрузки будет таким же как предварительно определенное давление загрузки или немного выше. В случае, когда текущее давление загрузки, определенное системой 340 управления, не превышает предварительно определенное рабочее давление нагрузки, система 340 управления может поддерживать свое текущее положение и ждать, пока давление загрузки продолжит расти. В случае, когда текущее давление загрузки превышает предварительно определенное рабочее давление загрузки, система 340 управления может автоматически перемещать загрузочную штангу 302, как правило, в направлении отверстия 308 коксовой стороны печи 304. Перемещение загрузочной штанги 302 в направлении отверстия 308 коксовой стороны может также включать перемещение загрузочной штанги 302 в направлении противоположных боковых стенок 310 печи 304 или перемещение загрузочной штанги дальше от дна 312 печи. Поскольку система 340 управления автоматически перемещает загрузочную штангу 302, блок 822 принятия решений определяет, загружена ли печь 304 полностью. Система 340 управления может определить, что печь 304 загружена полностью, если загрузочная штанга 302 находится в предварительно определенном положении возле отверстия 308 коксовой стороны печи. Это положение может представлять собой данные, введенные вручную оператором, или может автоматически определяться системой 340 управления. В случае, когда система 340 управления определяет, что печь 304 загружена полностью, выполнение способа завершается. В случае, когда система 340 управления определяет, что печь 304 загружена не полностью, система 340 управления возвращается предварительно в блок 816 принятия решений, чтобы определить, превышает ли давление загрузки, определенное системой управления, предварительно определенное рабочее давление загрузки.

[0058] На ФИГ. 9А-Н изображены виды в перспективе сбоку загрузочной штанги 302 в различных положениях при загрузке угля 394 в печь 304 согласно данной технологии. Более конкретно, на ФИГ. 9А-D изображен эффект прогиба загрузочной штанги (то есть S1 и S2), когда дальняя концевая часть 314 загрузочной штанги 302 перемещается в направлении отверстия 308 коксовой стороны печи 304, и то, как функция динамического выравнивания системы 340 управления может решить эту проблему. Как изображено на ФИГ. 9А, загрузочная штанга 302 входит в отверстие 306 машинной стороны печи 304 на начальной высоте загрузки h и начинает загрузку угля 394 в печь 304. На ФИГ. 9В изображена загрузочная штанга 302 после дальнейшего продвижения в направлении отверстия 308 коксовой стороны. Следует отметить, что, когда дальняя концевая часть 314 загрузочной штанги 302 выдвигается дальше от конструктивной опоры (не показана) на ближней концевой части 316 загрузочной штанги 302, дальняя концевая часть 314 загрузочной штанги 302 начинает прогибаться S1 и опускаться ниже начальной высоты загрузки h. В результате этого уголь 384 загружается ниже начальной высоты загрузки h. На ФИГ. 9С изображен дополнительный прогиб S2, когда дальняя концевая часть 314 загрузочной штанги 302 еще дальше выдвигается в печь 304. На ФИГ. 9D изображен обобщенный вид в перспективе сбоку профиля загруженной печи. Следует отметить, что толщина слоя угля 384 возле отверстия 308 коксовой стороны значительно меньше толщины слоя угля возле отверстия 306 машинной стороны.

[0059] На ФИГ. 9E-H изображено, как функция динамического выравнивания системы 340 управления может влиять на профиль печи. На ФИГ. 9Е, аналогично ФИГ. 9А, изображена загрузочная штанга 302, которая входит в отверстие 306 машинной стороны печи 304 и выполняет загрузку угля 394 в печь 302 на начальной высоте загрузки h. Когда загрузочная штанга 302 проходит в направлении отверстия 308 коксовой стороны, система динамического выравнивания автоматически поднимает дальнюю концевую часть 314 загрузочной штанги 302 для компенсации ожидаемого прогиба загрузочной штанги (то есть S1 и S2) и удерживает дальнюю концевую часть 314 загрузочной штанги 302 на начальной высоте загрузки h. Как изображено на ФИГ. 9F, загрузочная штанга 302 поднимается на высоту, равную прогибу S1 в этом конкретном положении загрузочной штанги. В некоторых вариантах реализации изобретения динамическая функция выравнивания системы 340 управления может обеспечить, чтобы дальняя концевая часть 314 загрузочной штанги 302 находилась на начальной высоте загрузки h, с помощью датчика (не показан), который соединен с системой 340 управления и определяет высоту дальней концевой части 314 загрузочной штанги 302. В других вариантах реализации изобретения прогиб (т.е. S1 и S2) загрузочной штанги 302 в каждом задействованном положении известен и запрограммирован в системе 340 управления перед началом загрузки. На ФИГ. 9G изображена загрузочная штанга 302 в дополнительном задействованном положении, в котором функция динамического выравнивания системы 340 управления поднимает ближнюю концевую часть 316 загрузочной штанги 302 на высоту, равную прогибу S2, для удержания дальней концевой части 314 загрузочной штанги 302 на начальной высоте загрузки. На ФИГ. 9H изображен теоретический вид в перспективе сбоку профиля печи с постоянной толщиной между отверстием 306 машинной стороны и отверстием 308 коксовой стороны.

[0060] Следует отметить, что функция динамического выравнивания системы 340 управления также может быть использована для регулирования высоты загрузочной штанги 302, в то время как загрузочная штанга 302 отводится из печи назад в направлении отверстия 306 машинной стороны печи 304. Когда загрузочная штанга 302 отведена, загрузочная штанга 302 может быть поднята для очистки от угля или выполнена с возможностью контакта с углем таким образом, что уголь затягивается назад загрузочной штангой 302, чтобы дополнительно содействовать равномерному распределению угля по печи или дополнительно максимально увеличить количество загружаемого угля. В некоторых вариантах реализации изобретения профиль печи и/или емкость печи, которая используется для загрузки печи 304, также может быть использована при отводе загрузочной штанги 302 для дальнейшей оптимизации загрузки каждой печи 304. Отвод загрузочной штанги 302 обсуждается более подробно ниже со ссылкой на ФИГ. 12-16.

[0061] Как уже было описано, один из способов оптимизации динамической загрузки коксовой печи заключается в использовании автоматической системы управления загрузкой печи, системы сканирования и/или системы динамического выравнивания. Другой способ оптимизации загрузки заключается в механическом укреплении загрузочной штанги для уменьшения прогиба загрузочной штанги. Со ссылкой далее на ФИГ. 10А и 10В, рама 320 загрузочной штанги содержит множество горизонтально ориентированных поперечных опорных кронштейнов 322, механически соединенных с противоположными сторонами 318 загрузочной штанги 302. Сама загрузочная штанга 302 соединена с и поддерживается МЗУВК 100 на ближней концевой части 316, а дальняя концевая часть 314 свободно подвешена. Итак, одно из назначений опорных кронштейнов 322 состоит в сохранении структурной целостности всей загрузочной штанги 302. Опорные кронштейны 322 могут быть расположены перпендикулярно или по диагонали к вертикально ориентированным сторонам 318 загрузочной штанги 302. В некоторых вариантах реализации изобретения каждый опорный кронштейн 322 может иметь ромбовидную форму и размещаться таким образом, чтобы верхние 388 и нижние части 386 опорного кронштейна 322 представляли собой верхнюю и нижнюю точки ромба. Следует отметить, что опорные кронштейны 322 соединены с внутренней поверхностью 376 сторон загрузочной штанги 302 и не проникают во внешнюю поверхность 378 противоположных сторон 318 загрузочной штанги 322. Опорные кронштейны 322 также могут содержать полую балку и иметь отверстие 390 полости (ФИГ. 11А), просверленное вглубь нижней части 386 каждого опорного кронштейна 322. Это должно предотвращать задержку жидкости (например, воды) и газов внутри опорного кронштейна 322. Согласно дополнительным аспектам данного изобретения, автоматическая система управления загрузкой печи, система сканирования и/или динамическая система выравнивания могут быть объединены с механически укрепленной загрузочной штангой для дальнейшего максимального увеличения количества угля, плотности угля или равномерности распределения угля в печи.

[0062] Как проиллюстрировано на ФИГ. 10А, загрузочная штанга 302 также содержит механизм блокировки 348, прикрепленный к ближней концевой части 316 загрузочной штанги 302. Механизм блокировки 348 может содержать одно соединение с внешней резьбой или соединение с внутренней резьбой или пару соединений с внешней резьбой или соединений с внутренней резьбой, которые могут быть механически соединены с соответствующим соединением, прикрепленным к стационарной конструкции МЗУВК 100. Как было описано ранее, механизм блокировки 348 может предотвратить перемещение загрузочной штанги 302 в направлении отверстия 306 машинной стороны печи 304 во время процесса начальной загрузки.

[0063] На ФИГ. 10В изображен вид в перспективе сбоку одного варианта реализации загрузочной штанги 320 с роликами 386 согласно данной технологии. Ролики 386 прикреплены к верхней 328 и нижней 326 частям противоположных сторон 318 загрузочной штанги 302. Ролики 386 контролируют и помогают механически удерживать дальнюю концевую часть 314 загрузочной штанги 302. Таким образом, добавление множества роликов к верхней 328 и нижней 326 частям обеих противоположных сторон 318 может еще больше уменьшить прогиб загрузочной штанги 302 при выдвижении.

[0064] Каждый опорный кронштейн 322 обеспечивает дополнительную поддержку конструкции для дальнейшего ограничения прогиба загрузочной рамы 320 по мере выдвижения дальней концевой части 302 дальше от конструкционной опоры МЗУВК 100. Чтобы еще больше ограничить этот прогиб, дополнительные конструкционные опоры могут быть соединены с каждым концом опорных кронштейнов 322. На ФИГ. 11А и 11В изображен вид в перспективе сбоку снизу поперечного опорного кронштейна 322, который поддерживается ребром 370 жесткости и опорным элементом RIB 380 согласно данной технологии. Каждое ребро 370 жесткости расположено между концом соответствующего поперечного опорного кронштейна 322 и стороной 318 загрузочной штанги 302. Таким образом, ребро 370 жесткости закрывает по меньшей мере часть конца каждого опорного кронштейна 322. Таким образом, напряжение в результате нагрузки верхней 388 и нижней 386 частей ромбовидного опорного кронштейна распределяется по большей площади ребра 370 жесткости. Ребро 370 жесткости имеет обращенную внутрь поверхность 372, которая механически соединена (например, сварена) с поперечным опорным кронштейном 322, а также обращенную наружу поверхность 374, которая находится напротив обращенной внутрь поверхности 372 и прикреплена к стороне загрузочной штанги 302. Ребро 370 жесткости может быть изготовлено из любого углеродистого стального или металлического материала. В одном варианте реализации изобретения ребро жесткости может иметь общую длину от 24 до 30 дюймов (60-76 см), высоту от 8 до 14 дюймов (20-36 см) и толщину от ½ до 1 дюйма (1,3-2,5 см). В других вариантах реализации изобретения эти размеры могут отличаться в зависимости от площади поверхности конца опорного кронштейна 322 и боковых стенок 310 загрузочной штанги 302.

[0065] Кроме того, также включены опорные элементы RIB 380, обеспечивающие дополнительную механическую опору для каждого поперечного опорного кронштейна 322. В частности, ромбовидные опорные кронштейны 322 и механизм соединения с боковыми стенками 318 загрузочной штанги 302 обеспечивают дополнительную массу в нижней части 386 или нижнем углу опорного кронштейна 322. Опорный элемент RIB 380 помогает распределить нагрузку и увеличить длину сварного шва на этом участке. Итак, каждый опорный элемент RIB 380 расположен в нижней части 386 опорных кронштейнов 322 таким образом, что первая поверхность 382 опорного элемента RIB 380 механически соединена с обращенной внутрь поверхностью 372 ребра 370 жесткости, а вторая поверхность 384 опорного элемента 380 механически соединена с нижней частью 386 опорного кронштейна 322. Опорный элемент RIB 380 может быть изготовлен из материала, подобного материалу ребра 370 жесткости.

[0066] Данные, полученные при испытании установленных ребер 370 жесткости и опорных элементов RIB 380, указывают на существенное улучшение уровня нагрузки, испытываемой опорным кронштейном 322. Например, максимальная нагрузка, оказываемая на обращенную внутрь поверхность 372 противоположных боковых стенок 318 загрузочной штанги 302 вблизи нижней части 386 опорного кронштейна 322 без ребра 370 жесткости или опорного элемента RIB 380, составила более 3400 фунтов на квадратный дюйм (2390432 кгс/м2). Максимальная нагрузка, которая оказывается в нижней части 386 опорного кронштейна 322 с ребром 370 жесткости, уменьшается примерно до 1740 фунтов на квадратный дюйм (1223339 кг/м2) и дополнительно уменьшается примерно до 1665 фунтов на квадратный дюйм (1170609 кгс/м2) с опорным элементом RIB 380. Аналогичные испытания на внешней поверхности 378 противоположных боковых стенок 318 загрузочной штанги 302 вблизи нижней части 386 опорного кронштейна 322 указывают максимальную нагрузку 5000 фунтов на квадратный дюйм (3515342 кгс/м2) без ребра 370 жесткости или опорного элемента RIB 380, 3585 фунтов на квадратный дюйм (2520500 кгс/м2) с ребром 370 жесткости и 3530 фунтов на квадратный дюйм (2481831 кгс/м2) с ребром 370 жесткости и опорным элементом RIB 380. Такое примерно 40%-е улучшение уменьшенной максимальной нагрузки было стабильным в ряде испытаний экспериментального анализа.

[0067] На ФИГ. 12 изображен вид в перспективе спереди одного варианта реализации загрузочной рамы 320 и загрузочной головки 604 системы загрузки угля согласно данной технологии. В различных вариантах реализации изобретения загрузочная головка 604 образована плоским корпусом 614, имеющим верхнюю крайнюю часть 616, нижнюю крайнюю часть 618, противоположные боковые части 620 и 622, переднюю поверхность 624 и заднюю поверхность 626. В некоторых вариантах реализации изобретения значительная часть корпуса 614 находится в пределах плоскости загрузочной головки. Это не значит, что варианты реализации изобретения согласно данной технологии не будут предусматривать корпусы загрузочной головки, имеющие аспекты, которые занимают одну или более дополнительных плоскостей. В различных вариантах реализации изобретения плоский корпус сформирован из множества трубок, имеющих квадратную или прямоугольную форму поперечного сечения. В конкретных вариантах реализации изобретения ширина трубок составляет от шести дюймов до двенадцати дюймов (15-30 см). По меньшей мере в одном варианте реализации изобретения трубки имеют ширину восемь дюймов (20 см), обеспечивающую значительную устойчивость к деформации во время операций загрузки. Многие характеристики, описанные относительно загрузочной головки 604, могут быть общими с описанными выше характеристиками загрузочной головки 324.

[0068] Различные варианты реализации загрузочной головки 604 содержат пару противоположных крыльев 628 и 630, имеющих форму со свободными концевыми частями 632 и 634. В некоторых вариантах реализации изобретения свободные концевые части 632 и 634 расположены на расстоянии друг от друга впереди от плоскости загрузочной головки. В конкретных вариантах реализации изобретения свободные концевые части 632 и 634 расположены впереди от плоскости загрузочной головки на расстоянии от 6 дюймов до 24 дюймов (от 15 см до 61 см) в зависимости от размера загрузочной головки 604 и геометрии противоположных крыльев 628 и 630. В этом положении противоположные крылья 628 и 630 образуют открытые пространства позади противоположных крыльев 628 и 630, проходящие через плоскость загрузочной головки. Когда конструкция этих открытых пространств увеличивается в размере, по сторонам угольного слоя распределяется больше материала. Когда выполнены меньшие пространства, по сторонам угольного слоя распределяется меньше материала. Соответственно, данная технология обладает возможностью приспособления, так как конкретные характеристики представлены в зависимости от той или иной системы коксования.

[0069] В некоторых вариантах реализации изобретения, например, изображенных на ФИГ. 13А-13С, противоположные крылья 628 и 660 имеют первые поверхности 636 и 638, которые выступают наружу из плоскости загрузочной головки. В конкретных вариантах реализации изобретения первые поверхности 636 и 638 выступают наружу из плоскости загрузки под углом 45 градусов. Угол, на который первая поверхность отклоняется от плоскости загрузочной головки, может быть увеличен или уменьшен в соответствии с конкретным предполагаемым использованием системы 300 загрузки угля. Например, в конкретных вариантах реализации изобретения может быть использован угол от десяти градусов до шестидесяти градусов в зависимости от условий, ожидаемых во время операций загрузки и выравнивания. В некоторых вариантах реализации изобретения противоположные крылья 628 и 630 дополнительно имеют другие поверхности 640 и 642, выступающие наружу из первых поверхностей 636 и 638 в направлении свободных дальних концевых частей 632 и 634. В конкретных вариантах реализации изобретения вторые поверхности 640 и 642 противоположных крыльев 628 и 630 находятся в пределах плоскости крыла, параллельной плоскости загрузочной головки. В некоторых вариантах реализации изобретения вторые поверхности 640 и 642 имеют длину около 10 дюймов (25 см). Однако в других вариантах реализации изобретения вторые поверхности 640 и 642 могут иметь длину в диапазоне от нуля до десяти дюймов (от 0 до 25 см), в зависимости от одной или более конструктивных особенностей, в том числе длины, выбранной для первых поверхностей 636 и 638, и углов, под которыми первые поверхности 636 и 638 выступают из плоскости загрузки. Как изображено на ФИГ. 13А-13С, противоположные крылья 628 и 630 выполнены с возможностью приема измельченного угля с задней поверхности загрузочной головки 604 во время отведения системы 300 загрузки угля через загружаемый слой угля, и сбора или направления другим способом измельченного угля в направлении боковых краев угольного слоя. По меньшей мере таким образом система 300 загрузки угля может уменьшить вероятность образования полостей по бокам слоя угля. Вместо этого крылья 628 и 630 помогают выравнивать уровень ранее описанного угольного слоя. Испытания показали, что использование противоположных крыльев 628 и 630 может увеличить загружаемую массу на 1-2 тонны путем заполнения этих боковых пустот. Более того, форма крыльев 628 и 630 уменьшает перемещение угля назад и его просыпание с машинной стороны печи, сокращает отходы и затраты рабочей силы для возвращения просыпанного угля.

[0070] Согласно ФИГ. 14, различные варианты реализации данной технологии предусматривают толкательную пластину 666, функционально соединенную с задней поверхностью 626 загрузочной головки 324. В некоторых вариантах реализации изобретения толкательная пластина 666 имеет поверхность зацепления угля 668, ориентированную в направлении назад и вниз относительно загрузочной головки 604. Таким образом, измельченный уголь, загружаемый в печь за загрузочной головкой 604, зацепляет поверхность зацепления угля 668 толкательной пластины 666. Вследствие давления угля, размещаемого за загрузочной головкой 604, поверхность зацепления угля 668 уплотняет уголь в направлении вниз, увеличивая плотность угля в угольном слое под толкательной пластиной 666. В различных вариантах реализации изобретения толкательная пластина 666 расположена по существу вдоль длины загрузочной головки 604, чтобы максимально увеличить плотность по значительной части ширины угольного слоя. Также согласно ФИГ. 15 и 16, толкательная пластина 666 дополнительно имеет верхнюю отклоняющую поверхность 670, ориентированную в направлении назад и вверх относительно загрузочной головки 604. Таким образом, поверхность зацепления угля 668 и верхняя отклоняющая поверхность 670 соединены друг с другом, образуя остроконечную форму, которую имеет остроконечный гребень, обращенный в направлении назад от загрузочной головки 604. Соответственно, любой уголь, который падает на верхнюю отклоняющую поверхность 670, направляется от толкательной пластины 666, объединяясь с поступающим углем до его выталкивания.

[0071] В процессе использования уголь перемещается на переднюю концевую часть системы 300 загрузки угля за загрузочной головкой 604. Уголь накапливается в отверстии между конвейером и загрузочной головкой 604, и давление загрузки конвейера начинает постепенно расти, пока не достигнет около 2500-2800 фунтов на квадратный дюйм (1757671-1968591 кгс/м2). Согласно ФИГ. 15, уголь подают в систему за загрузочной головкой 604, и загрузочную головку 604 отводят назад через печь. Толкательная пластина 666 сжимает уголь и выталкивает его в угольный слой.

[0072] На ФИГ. 16 изображено влияние на плотность загрузки угля использования толкательной пластины 666 (левая сторона слоя угля) и отсутствия толкательной пластины 666 (правая сторона слоя угля). Как проиллюстрировано, использование толкательной пластины 666 создает участок «D» увеличенной объемной плотности угольного слоя и участок меньшей объемной плотности «d» угольного слоя там, где толкательная пластина отсутствует. Таким образом, толкательная пластина 666 не только обеспечивает улучшенную поверхностную плотность, но и улучшает общую внутреннюю объемную плотность угольного слоя.

[0073] Результаты испытаний, представленные ниже на ФИГ. 17 и 18, показывают улучшение плотности слоя с использованием толкательной пластины 666 (ФИГ. 18) и без использования толкательной пластины 666 (ФИГ. 17). Данные демонстрируют значительное влияние как на поверхностную плотность, так и примерно на двадцать четыре дюйма (60 см) под поверхностью угольного слоя. Во время некоторых испытаний толкательная пластина 666 имела заострение высотой 10 дюймов (25 см) (расстояние от задней части загрузочной головки 604 до заостренного гребня толкательной пластины 666, где сходятся поверхность зацепления угля 668 и верхняя отклоняющая поверхность 670). Во время других испытаний, в которых использовалось заострение шесть дюймов (15 см), плотность угля была увеличена, но не до уровней, которых можно достичь благодаря использованию толкательной пластины 666 с заострением высотой 10 дюймов (25 см). Данные показывают, что использование толкательной пластины с заострением высотой 10 дюймов (25 см) увеличило плотность слоя угля, что позволило увеличить массу загрузки примерно на две с половиной тонны. Некоторые варианты реализации данной технологии предполагают возможность использования, например, меньших толкательных пластин с высотой заострения, например, от пяти до десяти дюймов (13-25 см) или, например, больших толкательных пластин с высотой заострения, например, от десяти до двадцати дюймов (26-51 см).

[0074] Хотя в этом документе многие детали данной технологии описаны в качестве отдельных вариантов реализации изобретения, эти варианты реализации изобретения также могут быть объединены друг с другом. Например, аспекты противоположных крыльев 628 и 630 и толкательной пластины 666 могут быть включены в варианты реализации системы 340 управления, описанные в данной заявке.

Примеры

[0075] Следующие примеры иллюстрируют некоторые варианты реализации данной технологии.

1. Система загрузки угля, содержащая:

коксовую печь, содержащую отверстие машинной стороны, отверстие коксовой стороны напротив отверстия машинной стороны, противоположные боковые стенки и дно печи, ограниченное отверстием машинной стороны, отверстием коксовой стороны и противоположными боковыми стенками;

загрузочную штангу, имеющую ближнюю концевую часть, дальнюю концевую часть и противоположны стороны, определяющие длину загрузочной штанги, выполненную с возможностью перемещения по меньшей мере от отверстия машинной стороны в направлении отверстия коксовой стороны;

конвейерную систему, функционально соединенную с загрузочной штангой, и выполненную с возможностью загрузки угля в печь, причем указанная конвейерная система в процессе работы испытывает давление загрузки; и

систему управления, соединенную с загрузочной штангой, причем указанная система управления выполнена с возможностью автоматического перемещения загрузочной штанги по меньшей мере между отверстием машинной стороны и отверстием коксовой стороны так, что автоматическое перемещение загрузочной штанги определено по меньшей мере частично давлением цепи, испытываемым конвейерной системой.

2. Система загрузки угля по п. 1, дополнительно содержащая механизм блокировки, выполненный с возможностью удержания загрузочной штанги в начальном положении загрузки.

3. Система загрузки угля по п. 2, отличающаяся тем, что система управления выполнена с возможностью автоматического освобождения механизма блокировки и перемещения загрузочной штанги в направлении отверстия коксовой стороны после достижения предварительно установленного давления блокировки загрузки угля, причем система управления дополнительно выполнена с возможностью поддержания рабочего давления цепи в пределах предварительно установленного рабочего диапазона.

4. Система загрузки угля по п. 3, отличающаяся тем, что предварительно установленное давление блокировки загрузки составляет более 1700 фунтов на квадратный дюйм (1195218 кгс/м2).

5. Система загрузки угля по п. 3, отличающаяся тем, что указанный предварительно установленный рабочий диапазон составляет от 2000 до 3500 фунтов на квадратный дюйм (от 1406139 до 2460743 кгс/м2).

6. Система загрузки угля по п. 3, отличающаяся тем, что указанный предварительно установленный рабочий диапазон составляет от 2300 до 2900 фунтов на квадратный дюйм (от 1617060 до 2038902 кгс/м2).

7. Система загрузки угля по п. 1, отличающаяся тем, что перемещение загрузочной штанги от отверстия машинной стороны в направлении отверстия коксовой стороны представляет собой горизонтальное перемещение в первом направлении.

8. Система загрузки угля по п. 7, отличающаяся тем, что загрузочная штанга выполнена с возможностью горизонтального перемещения во втором направлении между противоположными боковыми стенками, так что система управления выполнена с возможностью автоматического перемещения загрузочной штанги в направлении по меньшей мере одной из противоположных боковых стенок печи.

9. Система загрузки угля по п. 1, отличающаяся тем, что давление загрузки представляет собой давление цепи.

10. Система загрузки угля, содержащая:

коксовую печь, содержащую отверстие машинной стороны, отверстие коксовой стороны напротив отверстия машинной стороны, противоположные боковые стенки и дно печи, ограниченное отверстием машинной стороны, отверстием коксовой стороны и противоположными боковыми стенками;

загрузочную штангу, имеющую ближнюю концевую часть, дальнюю концевую часть и противоположны стороны, определяющие длину загрузочной штанги, выполненную с возможностью горизонтального перемещения от отверстия машинной стороны в направлении отверстия коксовой стороны и вертикального перемещения в направлении от дна печи;

конвейерную систему, функционально соединенную с загрузочной штангой, и выполненную с возможностью загрузки угля в печь, причем указанная конвейерная система в процессе работы испытывает давление загрузки; и

систему управления, соединенную с загрузочной штангой, причем указанная система управления выполнена с возможностью автоматического перемещения загрузочной штанги по горизонтали в направлении отверстия коксовой стороны и по вертикали в направлении от дна печи, причем автоматическое перемещение загрузочной штанги определено по меньшей мере частично давлением загрузки, испытываемым конвейерной системой.

11. Система загрузки угля по п. 10, дополнительно содержащая систему привода, соединенную с системой управления, причем указанная система привода функционально соединена с загрузочной штангой, и при этом система управления использует систему привода по меньшей мере для вертикального перемещения загрузочной штанги в третьем направлении.

12. Система загрузки угля по п. 11, отличающаяся тем, что указанная система привода представляет собой по меньшей мере один из гидравлического привода, электрического привода или винтовой пары.

13. Система загрузки угля по п. 10, отличающаяся тем, что загрузочная штанга выполнена с возможностью горизонтального перемещения в направлении по меньшей мере одной из противоположных боковых стенок, причем система управления выполнена с возможностью автоматического перемещения загрузочной штанги в направлении по меньшей мере одной из противоположных боковых стенок печи.

14. Система загрузки угля по п. 10, дополнительно содержащая систему сканирования, закрепленную на загрузочной штанге, и соединенную с системой управления.

15. Система загрузки угля по п. 14, отличающаяся тем, что указанная система сканирования выполнена с возможностью сканирования печи для определения по меньшей мере одного из профиля дна печи или профиля печи.

16. Система загрузки угля по п. 15, отличающаяся тем, что система управления выполнена с возможностью автоматического перемещения загрузочной штанги в вертикальном направлении от дна печи в зависимости от определенного профиля дна печи или профиля печи.

17. Система загрузки угля по п. 14, отличающаяся тем, что система сканирования представляет собой по меньшей мере одно из камеры, лазера или радара.

18. Система загрузки угля по п. 10, отличающаяся тем, что каждая из противоположных сторон загрузочной штанги содержит внутреннюю поверхность и внешнюю поверхность, загрузочная штанга дополнительно содержит:

множество горизонтально ориентированных поперечных опорных кронштейнов, механически соединенных с противоположными сторонами загрузочной штанги; и

множество ребер жесткости, механически соединенных по меньшей мере с частью из множества поперечных опорных кронштейнов, причем каждое ребро жесткости расположено между поперечными опорными кронштейнами и противоположными сторонами загрузочной штанги так, что обращенная наружу поверхность каждого ребра жесткости прилегает к внутренней поверхности каждой из противоположных сторон загрузочной штанги, а обращенная внутрь поверхность каждого ребра жесткости прилегает к одному из поперечных опорных кронштейнов.

19. Система загрузки угля по п. 18, дополнительно содержащая опорный элемент, механически соединенный с ребром жесткости и поперечным опорным кронштейном.

20. Система загрузки угля по п. 19, отличающаяся тем, что указанный опорный элемент расположен на нижней части поперечного опорного кронштейна, причем опорный элемент содержит первую и вторую поверхности, расположенные приблизительно перпендикулярно друг другу, первая поверхность опорного элемента соединена с обращенной внутрь поверхностью ребра жесткости, а вторая поверхность опорного элемента соединена с нижней частью поперечного опорного кронштейна.

21. Система загрузки угля по п. 18, отличающаяся тем, что множество поперечных опорных кронштейнов полые и содержат отверстие полости в нижней части поперечного опорного кронштейна, выполненное с возможностью слива жидкости из отверстия полости.

22. Система загрузки угля по п. 10, отличающаяся тем, что противоположные стороны загрузочной штанги содержат верхнюю часть и нижнюю часть, система загрузки угля дополнительно содержит:

первое множество роликов, закрепленных на верхней части противоположных сторон загрузочной штанги, и

второе множество роликов, закрепленных на нижней части противоположных сторон загрузочной штанги.

23. Система загрузки угля по п. 10, отличающаяся тем, что дальняя концевая часть загрузочной штанги выполнена с возможностью проникновения в вертикальную плоскость отверстия машинной стороны печи, система загрузки угля дополнительно содержит: