Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и установке для получения кокса из угля и, в частности, к улучшенным способу и установке для уплотнения угля для подачи его в коксовую печь без регенерации тепла.

Предпосылки создания и сущность изобретения

Кокс является твердым углеродным топливом и источником углерода, используемым для расплавления и восстановления железной руды в производстве стали. Во время процесса получения железа железная руда, кокс, нагретый воздух и известняк или другие флюсы подаются в доменную печь. Нагретый воздух вызывает сгорание кокса, обеспечивающего тепло и являющегося источником углерода для восстановления оксидов железа до железа. Известняк или другие флюсы могут добавляться для реакции с кислыми примесями, называемыми шлаком, и их удаления из расплавленного железа. Примеси, вызванные известняком, всплывают на поверхность расплавленного железа и снимаются с поверхности.

В одном процессе, известном как «Томсоновский процесс коксования», кокс, используемый для рафинирования металлических руд, как описано выше, получают посредством периодической подачи измельченного угля в печь, которая герметизируется и нагревается до очень высоких температур в течение 24-48 часов при тщательно контролируемых атмосферных условиях. Коксовые печи использовались в течение многих лет для превращения каменного угля в металлургический кокс. Во время процесса коксования мелко измельченный уголь нагревается в условиях контролируемой температуры для удаления летучих компонентов из угля и получения сплавленной массы, имеющей заданные пористость и прочность. В связи с тем, что получение кокса является периодическим процессом, многие коксовые печи эксплуатируются одновременно, и в дальнейшем они будут здесь называться «батареей коксовых печей».

В конце цикла коксования готовый кокс удаляется из печи и быстро охлаждается водой. Охлажденный кокс может сортироваться по размерам и загружаться в вагонетки или грузовые вагоны для перевозки или последующего использования, или прямо подаваться в печь для плавки железа.

Процесс расплавления и плавки, который подвергается воздействию частиц угля во время процесса нагревания, является наиболее важной частью процесса коксования. Степень расплавления и степень ассимиляции угольных частиц расплавленной массой определяют характеристики получаемого кокса. Для получения самого прочного кокса из определенного угля или угольной смеси существует оптимальное соотношение между реактивными и инертными элементами в угле. Пористость и прочность кокса важны для процесса рафинирования руды, и они определяются местом добычи угля и/или способом коксования.

Частицы угля или частицы смеси углей загружаются в горячие печи по определенному графику, и уголь нагревается в печи в течение определенного промежутка времени для удаления летучих веществ из получаемого кокса. Процесс коксования сильно зависит от используемых конструкции печи, типа угля и температуры превращения. Печи отлаживаются во время процесса коксования таким образом, чтобы каждая загрузка угля коксовалась в течение приблизительно одинакового промежутка времени. После завершения коксования кокс удаляют из печи и гасят его водой для охлаждения ниже температуры возгорания. Операция быстрого гашения должна также тщательно контролироваться, чтобы кокс не поглощал слишком много влаги. После гашения кокс просеивается и загружается в железнодорожные вагоны или платформы для транспортировки.

В связи с тем, что уголь подается в горячие печи, большая часть процесса подачи угля автоматизируется. В щелевых печах уголь обычно загружается через щели или отверстия в верхней части печей. Такие печи обычно являются высокими и узкими. Совсем недавно стали использоваться для получения кокса горизонтальные коксовые печи без регенерации или с регенерацией тепла. Горизонтальные печи описаны, например, в патентах США №3784034 и 4067462, выданных Томсону. В коксовых печах без регенерации или с регенерацией тепла используются конвейеры для горизонтальной подачи угольных частиц в печи, чтобы обеспечивался удлиненный слой угля, имеющий толщину около 101 см, длину около 13,7 метров и ширину около 3,6 метра.

Так как источники угля, подходящего для получения металлургического угля, уменьшились, были предприняты попытки обеспечить подходящую угольную загрузку для печей. Одной попыткой является использование уплотненного угля. Уголь может быть уплотнен перед тем или после того, как он будет в печи. Хотя угольные конвейеры подходят для загрузки печей измельченным углем, который затем частично уплотняется в печи, такие конвейеры обычно не подходят для загрузки печей предварительно уплотненным углем. В идеальном случае уголь должен уплотняться до величины больше 50 фунтов на кубический фут для повышения полезности низкокачественного угля. Хорошо известно, что при повышении процентного содержания более низкокачественного угля в угольной смеси требуются более высокие степени уплотнения угля до около 65-70 фунтов на кубический фут.

Известен способ повышения объемной плотности угольных частиц для обеспечения удлиненного слоя сухого уплотненного угля для загрузки в коксовую печь, содержащий размещение угольных частиц на загрузочной плите, расположенной снаружи коксовой печи и имеющей боковые стенки и по меньшей мере одну подвижную концевую стенку для формирования удлиненного слоя сухого неуплотненного угля, имеющего верхнюю поверхность на загрузочной плите, и уплотнение слоя угля при одновременной дегазации угля для формирования слоя сухого уплотненного угля, имеющего объемную плотность в диапазоне от около 810 до около 972 килограммов на кубический метр (см. патент США 6290494 от 18.09.2001).

Известна установка для уплотнения угля и загрузки коксовой печи, содержащая вагонетку для загрузки слоя угля, имеющую транспортирующую плиту, имеющую боковые стенки, по меньшей мере одну подвижную концевую стенку, и механизм для перемещения транспортирующей плиты для транспортировки уплотненного угля в коксовую печь, и устройство для уплотнения угля, размещенного на транспортирующей плите, для получения сухого уплотненного слоя угля, имеющего объемную плотность в диапазоне от около 810 до около 972 килограммов на кубический метр (см. патент США 6290494 от 18.09.2001).

Известен способ управления горизонтальной коксовой печи с использованием источника низкокачественного угля, содержащий следующие этапы: размещение угольных частиц на транспортирующее плитовое устройство для формирования слоя неуплотненного угля, имеющее транспортирующую плиту, боковые стенки и по меньшей мере одну подвижную концевую стенку, уплотнение неуплотненного угольного слоя при одновременной дегазации угольного слоя для формирования сухого уплотненного угольного слоя, имеющего объемную плотность в диапазоне от около 810 до около 972 килограммов на кубический метр, перемещение транспортирующей плиты, содержащей уплотненный уголь, в коксовую печь, удаление транспортирующей плиты из коксовой печи при одновременном удержании уплотненного угля в коксовой печи и проведение процесса коксования уплотненного угля в коксовой печи (см. патент США 6290494 от 18.09.2001).

Однако доступные в настоящее время способы и установки не обеспечивают загрузку уплотненным углем, который имеет существенно равномерную объемную плотность по всей толщине удлиненного слоя угольной загрузки. Такие способы также являются сложными и требующими много времени.

Целью настоящего изобретения является создание способа и установки для уплотнения угля и для загрузки коксовых печей предварительно уплотненным углем и устройство для минимизации промежутка времени, требуемого для получения равномерного слоя уплотненного угля для использования при изготовлении металлургического кокса.

Согласно изобретению создан высокопроизводительный способ повышения объемной плотности угольных частиц для обеспечения удлиненного слоя сухого уплотненного угля для загрузки в коксовую печь, содержащий следующие этапы:

размещение угольных частиц на загрузочной плите, расположенной снаружи коксовой печи и имеющей боковые стенки и по меньшей мере одну подвижную концевую стенку для формирования удлиненного слоя сухого неуплотненного угля, имеющего верхнюю поверхность на загрузочной плите;

приложение ударного давления к верхней поверхности слоя сухого неуплотненного угля при одновременной дегазации угля для формирования слоя сухого уплотненного угля, имеющего объемную плотность в диапазоне от около 960 до около 1200 килограммов на кубический метр, при этом дегазация угольного слоя включает в себя применение источника вакуума к, по меньшей мере, одному зонду, введенному в неуплотненный угольный слой, или отвод воздуха через, по меньшей мере, один зонд, введенный в неуплотненный угольный слой.

Источник вакуума способен обеспечивать вакуум в неуплотненном угольном слое в диапазоне от около 185 до около 280 мм рт.ст. при проведении этапа дегазации.

Угольные частицы могут уплотняться до объемной плотности в диапазоне от около 960 до около 1200 килограммов на кубический метр от начальной объемной плотности в диапазоне от около 640 до около 800 килограммов на кубический метр за период времени менее трех минут.

Ударное давление может составлять от около 2 до около 3,5 килограмм-сила·метр/килограмм угля.

Способ может дополнительно включать себя осуществление от около одного до около пяти ударов по верхней поверхности угольного слоя.

Согласно изобретению создан способ получения металлургического кокса из угля, содержащий загрузку коксовой печи слоем сухого уплотненного угля, полученного способом по пункту 1, и нагревание угля при температуре и в течение периода времени в восстановительной атмосфере для получения металлургического кокса.

Согласно изобретению поучен металлургический кокс, изготовленный вышеописанным способом.

Согласно изобретению создана установка для уплотнения угля и загрузки коксовой печи, содержащая вагонетку для загрузки слоя угля, имеющую транспортирующую плиту, имеющую боковые стенки, по меньшей мере одну подвижную концевую стенку, и механизм для перемещения транспортирующей плиты для транспортировки уплотненного угля в коксовую печь, и устройство для уплотнения угля, содержащее прессующую плиту для приложения давления к верхней поверхности сухого неуплотненного слоя угля, размещенного на транспортирующей плите, и источник вакуума для дегазации неуплотненного слоя угля для получения сухого уплотненного слоя угля, имеющего объемную плотность в диапазоне от около 960 до около 1200 килограммов на кубический метр.

Устройство для уплотнения угля может дополнительно включать в себя толкатель для приложения прерывистой ударной силы к прессующей плите.

Установка может дополнительно содержать перфорированные зонды, прикрепленные к прессующей плите, для дегазации неуплотненного слоя угля в процессе уплотнения.

Установка может дополнительно включать стойку для поддержки загрузочной вагонетки в процессе уплотнения.

Установка может дополнительно содержать заднее упорное устройство, прикрепленное вблизи к, по меньшей мере, одной подвижной концевой стенке для удержания уплотненного слоя угля в коксовой печи при одновременном извлечении транспортирующей плиты из печи.

Загрузочная вагонетка может дополнительно содержать механизм регулировки высоты транспортирующей плиты в процессе загрузки коксовой печи уплотненным углем.

Установка может дополнительно содержать устройство для размещения и выравнивания угля для размещения неуплотненного угля в загрузочную вагонетку, включающее в себя телескопический лоток и бункер для взвешивания угля, связанный с лотком, для размещения заданного количества угля в загрузочной вагонетке и выравнивания неуплотненного угля на транспортирующей плите.

Согласно изобретению создан способ управления горизонтальной коксовой печи с использованием источника низкокачественного угля, содержащий следующие этапы:

размещение угольных частиц на транспортирующее плитовое устройство для формирования слоя неуплотненного угля, имеющее перемещаемую лопатку, боковые стенки и по меньшей мере одну подвижную концевую стенку;

приложение давления к верхней поверхности неуплотненного угольного слоя при одновременной дегазации угольного слоя для формирования сухого уплотненного угольного слоя, имеющего объемную плотность в диапазоне от около 960 до около 1200 килограммов на кубический метр, при этом дегазация угольного слоя включает в себя приложение вакуума к, по меньшей мере, одному зонду, введенному в неуплотненный угольный слой, или отвод воздуха через, по меньшей мере, один зонд, введенный в неуплотненный угольный слой;

перемещение лопатки, содержащей уплотненный уголь, в коксовую печь;

удаление лопатки из коксовой печи при одновременном удержании уплотненного угля в коксовой печи;

проведение процесса коксования уплотненного угля в коксовой печи.

Вакуум, приложенный к угольному слою, может подаваться от источника вакуума, создающего вакуум в диапазоне от 185 до около 280 мм рт.ст.

Приложение давления к верхней поверхности неуплотненного угольного слоя может осуществляться с использованием ударной энергии в диапазоне от около 2 до около 3,5 килограмм-сила·метр/килограмм угля.

Угольные частицы могут уплотняться до объемной плотности в диапазоне от около 960 до около 1200 килограммов на кубический метр от первоначальной объемной плотности в диапазоне от около 640 до около 800 килограммов на кубический метр за период времени менее трех минут.

Этап приложения давления к верхней поверхности неуплотненного угольного слоя может включать в себя ударное воздействие на неуплотненный угольный слой в виде от одного до около пяти ударов по прессующей плите, контактирующей с верхней поверхностью неуплотненного угольного слоя.

Вышеописанные способ и установка обеспечивают уникальные преимущества для операций коксования, включая получение угля со сравнительно высокой объемной плотностью в сравнительно короткий промежуток времени. Другим преимуществом способа и установки является использование сравнительно простых механических устройств для уплотнения угля и переноса уплотненного угля в коксовую печь. Еще одним преимуществом способа и установки является уплотнение полученного угольного слоя по всей толщине до примерно одинаковой и равномерной объемной плотности.

Краткое описание чертежей

Другие преимущества изобретения являются очевидными из подробного описания его вариантов со ссылками на приложенные чертежи, которые не являются масштабными, в которых одинаковые ссылочные цифровые позиции обозначают аналогичные или подобные элементы во всех чертежах и на которых показано следующее:

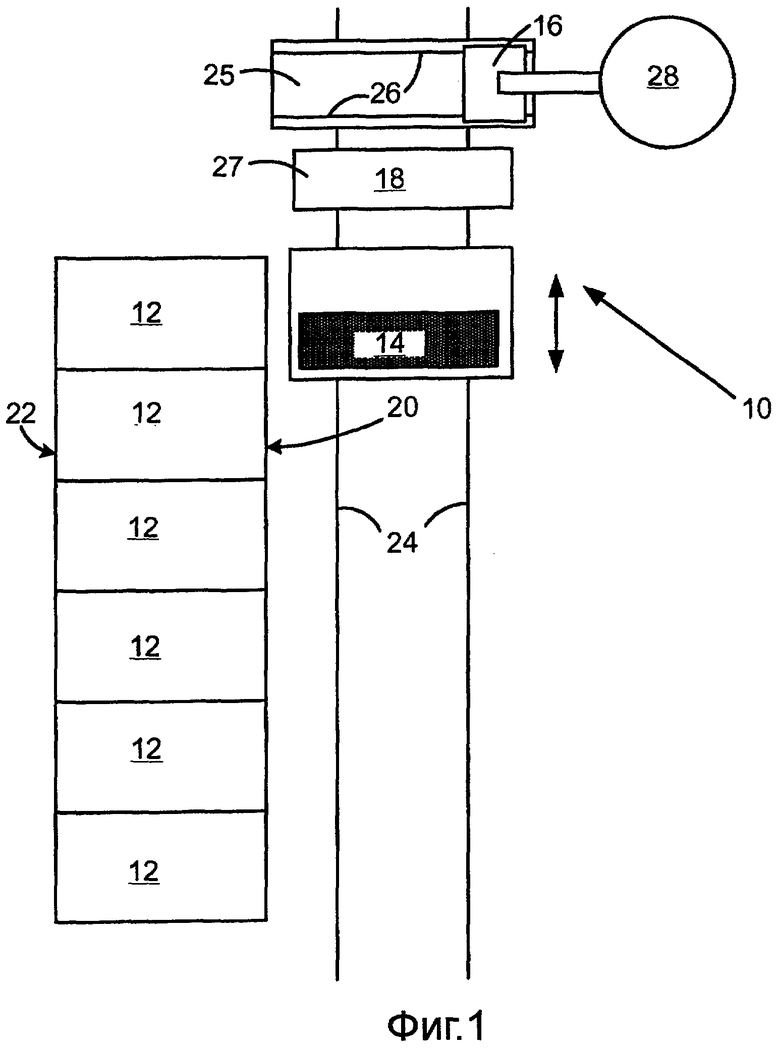

Фиг.1 является схематическим видом в плане загрузочной вагонетки, станции наполнения углем и станции уплотнения для батареи коксовых печей в соответствии с воплощением изобретения;

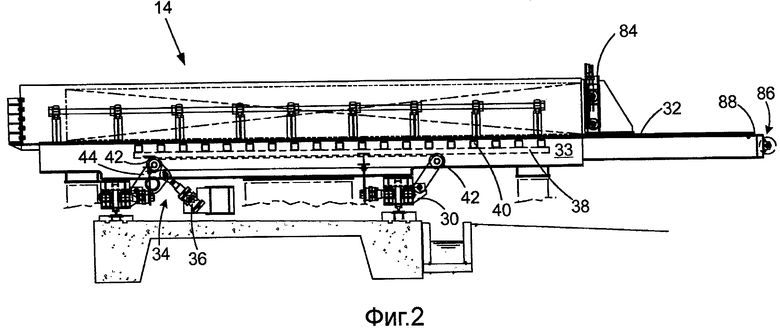

Фиг.2 является видом сбоку устройства с загрузочной вагонеткой в соответствии с воплощением изобретения;

Фиг.3 является видом в разрезе устройства с загрузочной вагонеткой в соответствии с воплощением изобретения;

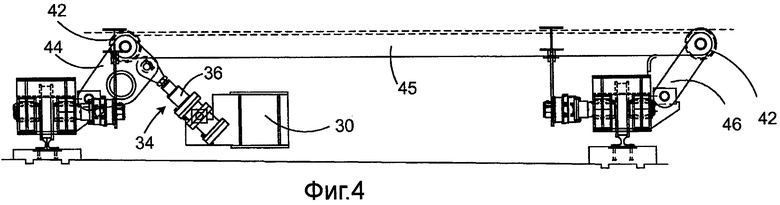

Фиг.4 является увеличенным видом сбоку механизма регулировки высоты в соответствии с воплощением изобретения;

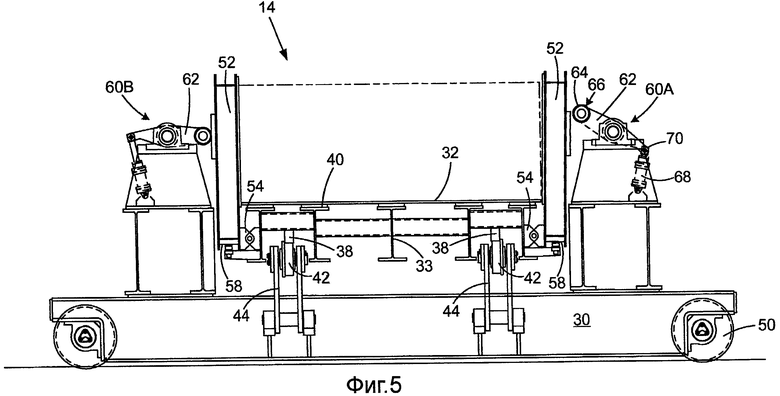

Фиг.5 является видом в разрезе устройства с загрузочной вагонеткой в соответствии с воплощением изобретения;

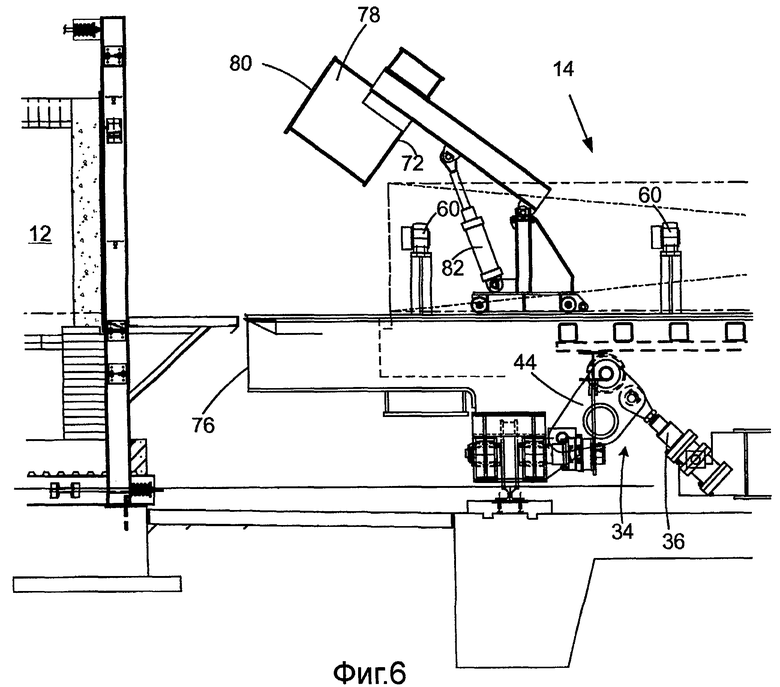

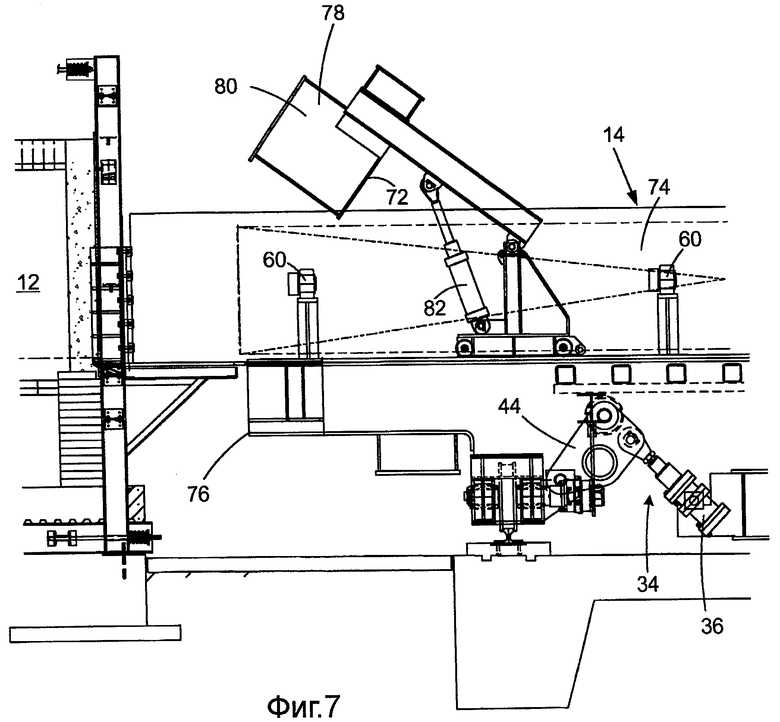

Фиг.6 и 7 являются видами сбоку в разрезе части устройства с загрузочной вагонеткой в соответствии с воплощением изобретения для операции загрузки угля;

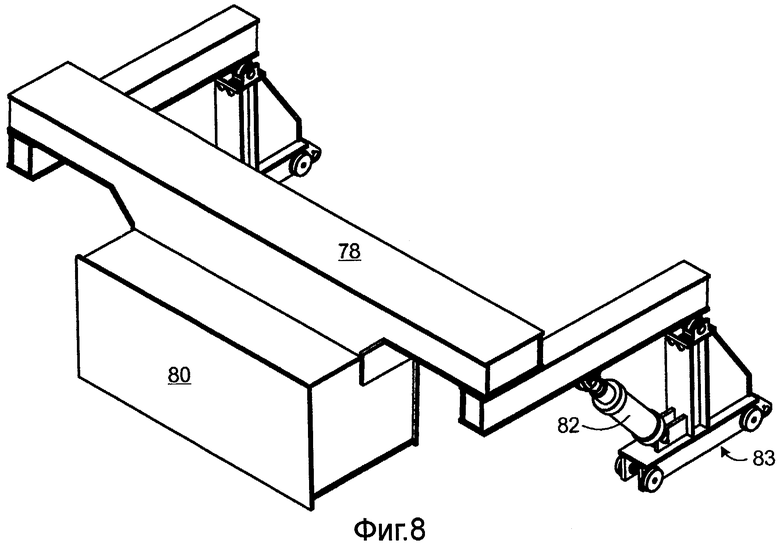

Фиг.8 является видом в перспективе упора и толкающего устройства в соответствии с воплощением изобретения;

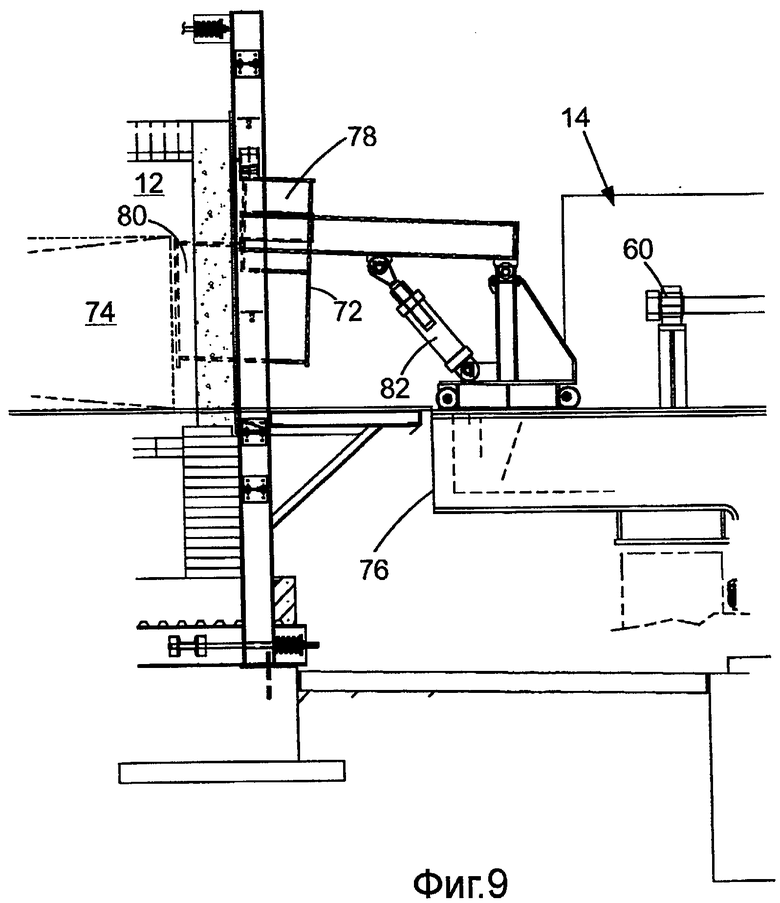

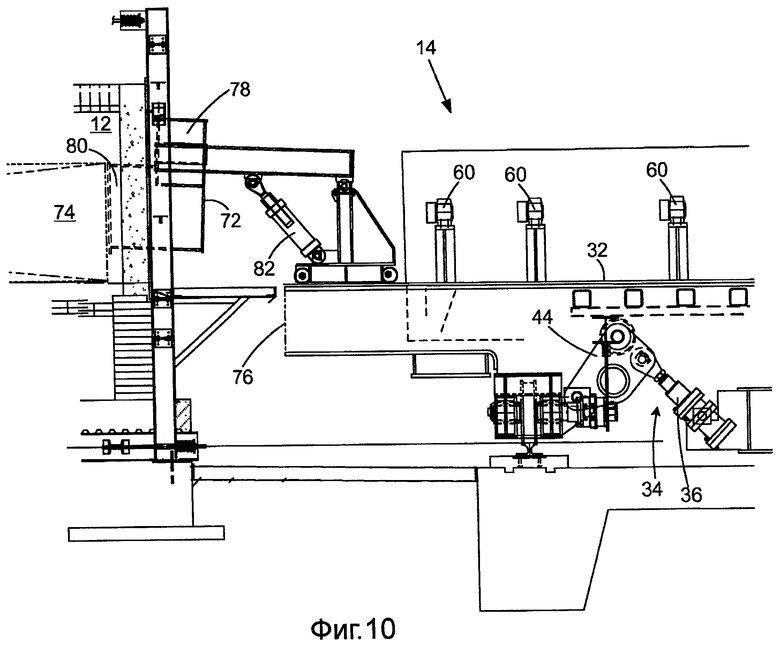

Фиг.9 и 10 являются видами сбоку в разрезе части устройства с загрузочной вагонеткой в соответствии с воплощением изобретения после операции загрузки угля;

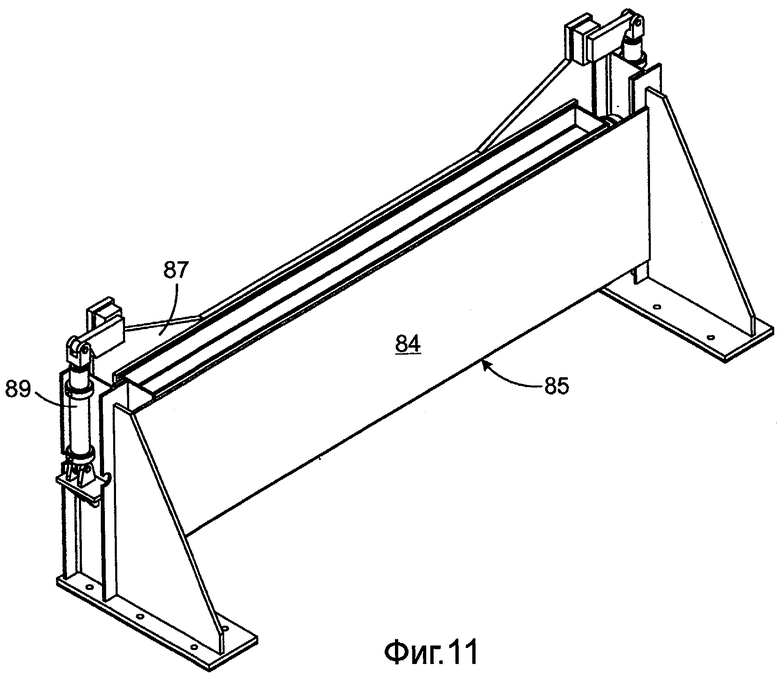

Фиг.11 является видом в перспективе регулируемой концевой стенки для устройства с загрузочной вагонеткой в соответствии с воплощением изобретения;

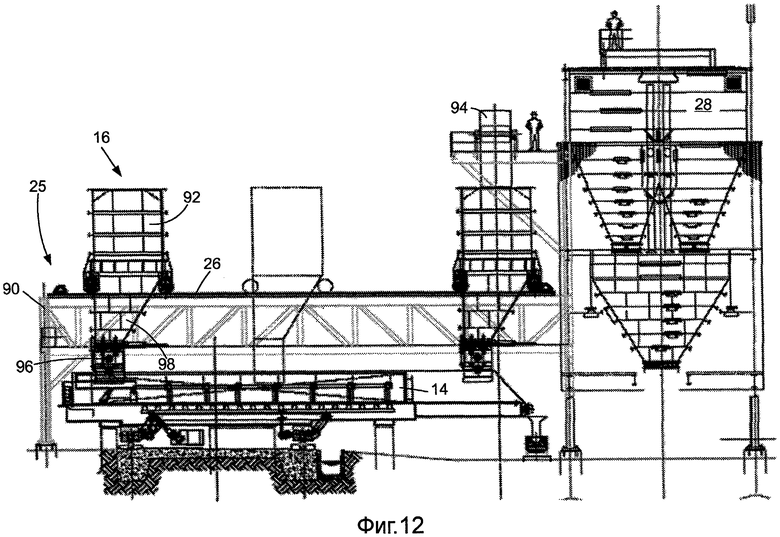

Фиг.12 является видом сбоку в разрезе станции заполнения углем в соответствии с воплощением изобретения;

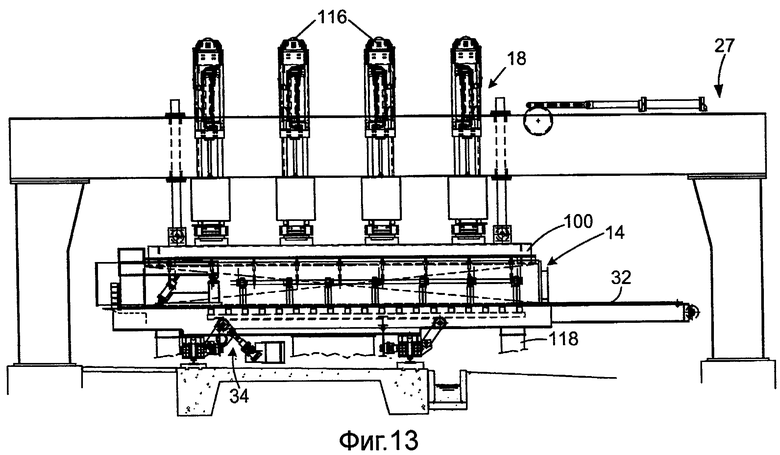

Фиг.13 является видом сбоку в разрезе станции уплотнения угля в соответствии с воплощением изобретения;

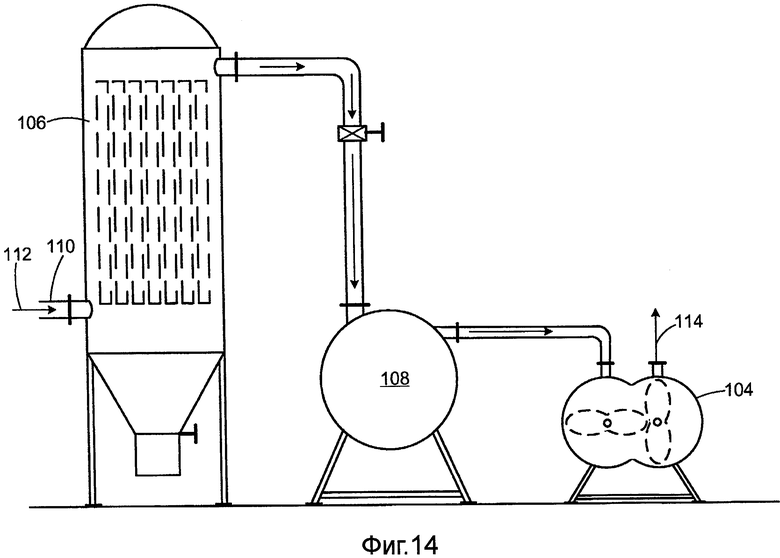

Фиг.14 является схематичным изображением вакуумного насоса и системы для сбора пыли для станции уплотнения угля на Фиг.11.

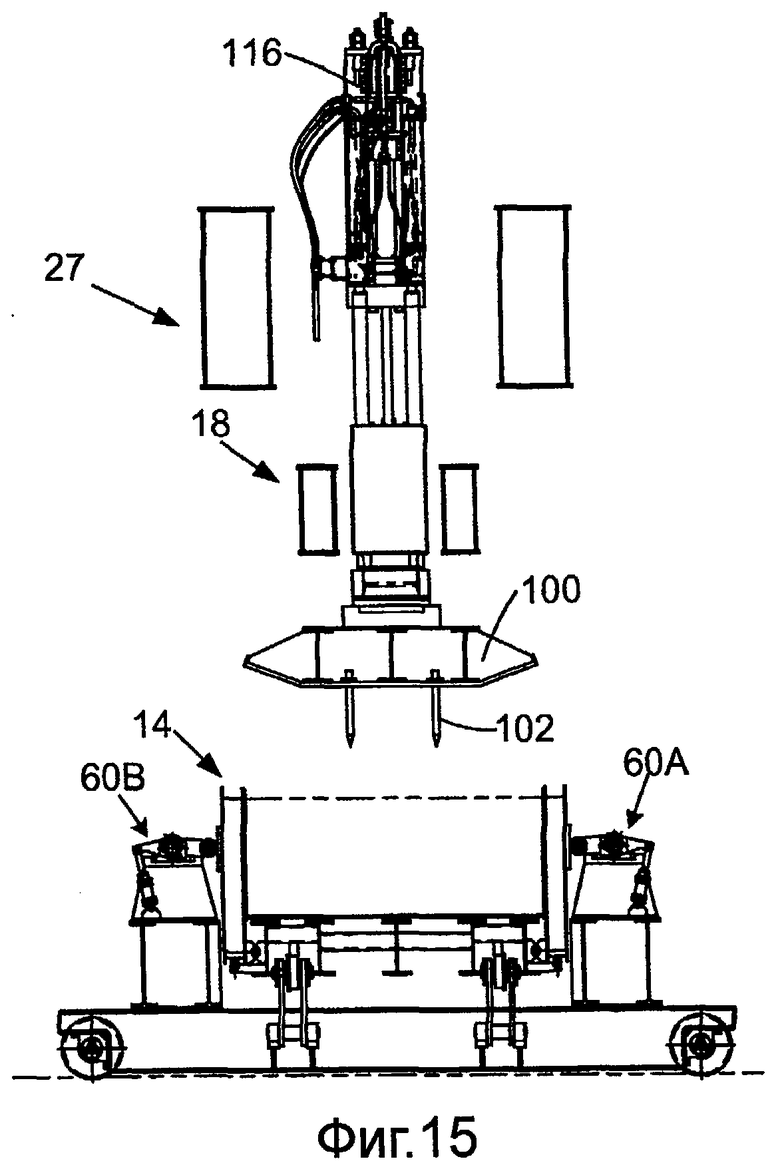

Фиг.15 является видом в разрезе части станции уплотнения угля на фиг.13;

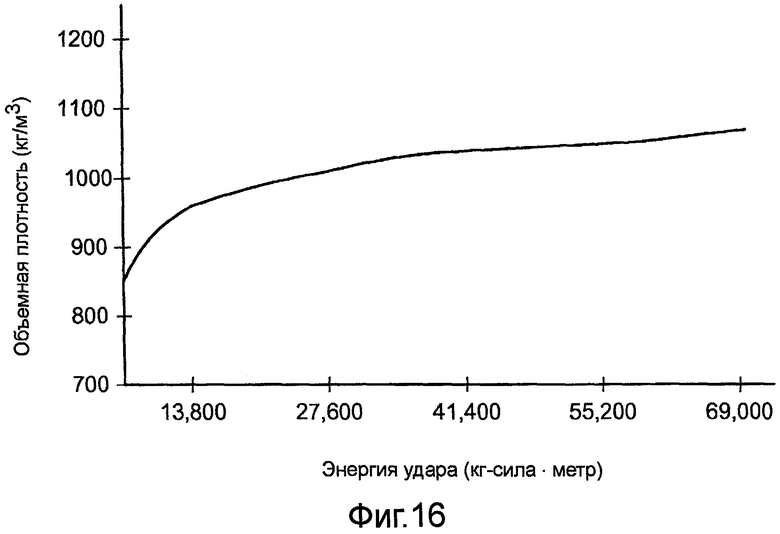

Фиг.16 является графиком соотношения между объемной плотностью и энергией удара для угля, уплотненного с использованием способов и установки согласно воплощениям изобретения.

Подробное описание предпочтительных воплощений

На Фиг.1 показана высокопроизводительная система 10 для уплотнения и загрузки угля в коксовые печи 12. Эта система включает в себя подвижное загрузочное вагонеточное устройство 14 для угля, устройство 16 для заполнения углем загрузочной вагонетки и стационарное устройство 18 для уплотнения угля в загрузочном вагонеточном устройстве 14 для угля. Система 10 особенно подходит для обеспечения уплотненного слоя угля, имеющего толщину от около 75 до около 125 сантиметров, длину от около 10 до около 15 метров и ширину от около 2 до около 5 метров, загружаемого в горизонтальную коксовую печь 12 без регенерации тепла.

Типовая горизонтальная батарея коксовых печей без регенерации тепла содержит множество расположенных рядом коксовых печей 12. Каждая из коксовых печей 12 имеет конец 20 для загрузки угля и конец 22 для выхода кокса, расположенный против загрузочного конца 20. Цикл коксования угля может длиться от 24 до 48 часов и более в зависимости от размера угольной загрузки в коксовую печь 12. В конце цикла коксования кокс выталкивается из печи 12 в горячую вагонетку на конце 22 для выхода кокса с использованием коксовыталкивателя, расположенного рядом с загрузочным концом 20 печи 12. Коксовыталкиватель может быть введен в загрузочное вагонеточное устройство 14, которое может также включать устройство для отвода двери в загрузочном конце 20 печи перед выталкиванием кокса из печи 12.

Как показано на Фиг.1, загрузочное вагонеточное устройство 14 перемещается по рельсам 24 около печи 12 к заполняющей станции 25 для заполнения загрузочного вагонеточного устройства 14 заданным количеством угля, и к уплотняющей станции 27, содержащей уплотняющий аппарат 18. Устройство 16 для заполнения углем также отдельно перемещается по приподнятым рельсам 26 под прямым углом к рельсам 24 для перемещения вдоль длины загрузочного вагонеточного устройства 14 и для перемещения к соседнему накопительному бункеру 28 для заполнения наполняющего аппарата 16 заданным количеством угля.

На Фиг.2-12 более подробно показаны различные аспекты компонентов системы 10. Загрузочное вагонеточное устройство 14 включает в себя основную опорную раму 30, подвижную транспортирующую плиту или лопатку 32 для перемещения угля, опорную раму 33 для транспортирующей плиты и механизм 34 для регулировки высоты, прикрепленный к раме 30 для позиционирования по высоте плиты 32 относительно подножия печи 12, загружаемой углем. Механизм 34 регулировки высоты может также использоваться для опускания плиты 32 на стационарные опоры, описанные более подробно ниже, для поглощения ударной нагрузки в процессе уплотнения угля.

Механизм 34 регулировки высоты включает в себя один или несколько приводов 36 для подъема или опускания несущих рельсов 38, содержащих опорные ролики 40 или ползунковые пластины для перемещения плиты 32. Привод 36 может быть выбран из самых разных механизмов, таких как червячные передачи, цепные передачи, гидравлические цилиндры и т.п. Привод 36 в виде гидравлического цилиндра особенно подходит для использования в описанном здесь механизме 34.

Детали механизма 34 для подъема и опускания плиты 32 показаны на Фиг.3 и 4. Фиг.3 является видом сбоку загрузочного вагонеточного устройства 14, на котором показан механизм 34 регулировки высоты, прикрепленный к раме 30, и Фиг.4 является увеличенным видом сбоку механизма 34 регулировки высоты. Привод 36 прикреплен к раме 30 и к первому поворотному рычагу 44 с прикрепленными колесами 42. Первый поворотный рычаг 44 механически связан штоком 45 или другим жестким связующим устройством с удаленным поворотным рычагом 46 (Фиг.4), который перемещается вместе с первым поворотным рычагом 44 благодаря действию соединительного штока 45. Каждый из числа первого поворотного рычага 44 и удаленного поворотного рычага 46 вращательно прикреплен к раме 30.

При активации привода 36 поворотные рычаги 44 и 46 поднимаются или опускаются и, тем самым, поднимают или опускают рельсы 38, поддерживающие транспортирующую плиту 32. Колеса 42 обеспечивают перемещение рельсов 38 и переносящей плиты 32 к печи 12 или от нее, как это требуется для правильного позиционирования загрузочного вагонеточного устройства 14 относительно загружаемой печи 12.

Из-за разницы в высоте печи и заданной высоты рельсов 24 может использоваться механизм 34 регулировки высоты для обеспечения требуемого подъема плиты 32 и перемещения ее в печь 12 для загрузки ее углем. Изменения в высоте печи обычно составляют от около одного до около пяти дюймов. Поэтому механизм 34 должен обеспечивать перемещение и удерживание плиты 32 на высоте, которая может изменяться в диапазоне от одного до пяти дюймов от заданной высоты плиты 32. Следует учесть, что высота подъемов находится в таком диапазоне значений, который может потребоваться для определенной батареи коксовых печей, и этот диапазон может составлять от более приблизительно одного до около пяти дюймов. Помимо регулировки высоты плиты 32, плита 32, несущие рельсы 38 и опорные ролики 40 могут телескопически перемещаться к печи 12 для загрузки печи и в сторону от печи для перемещения загрузочного вагонеточного устройства по рельсам 24 при одновременной очистки других конструкций печи. Может использоваться отдельный привод для перемещения рельсов 38 и плиты 32 к печи и от печи.

Рама 30 загрузочного вагонеточного устройства 14 включает в себя колеса 50 для перемещения загрузочного вагонеточного устройства 14 по рельсам 24 к соседнему загрузочному концу 20 печи 12, загружаемой уплотненным углем. Колеса 50 также позволяют размещать загрузочное вагонеточное устройство 14 в станции 25 загрузки углем и станции 18 уплотнения угля, более подробно описанных ниже.

Откидные боковые стенки 52 создаются вдоль длины плиты 32. Откидные боковые стенки 52 могут поворачиваться в сторону от уплотненного угля на плите 32, когда переносящая плита 32 и уплотненный уголь на ней подаются в печь 12. Поворот откидных боковых стенок 52 в сторону от уплотненного угля обеспечивает уменьшенное трение между боковыми стенками 52 и уплотненным углем.

Как показано на Фиг.5, откидные боковые стенки 52 при повороте примыкают к первому концу 58 поддерживающих элементов 54 для стенок и могут быть выведены из контакта с уплотненным углем или заперты для исключения их перемещения, как показано и описано. Запирающие механизмы 60А и 60В могут использоваться совместно с откидными боковыми стенками 52 для предотвращения перемещения последних во время проведения процесса уплотнения угля. Каждый запирающий механизм 60А и 60В включает в себя поворотный рычаг 62, имеющий ролик 64 около первого конца 66 поворотного рычага 62, и приводной механизм 68 у второго конца 70 рычага 62. На Фиг.5 запирающий механизм 60А показан в первом незапертом положении, и запирающий механизм 60В показан во втором запертом положении.

По меньшей мере один конец 76 загрузочного вагонеточного устройства 14 включает в себя подвижную концевую стенку 72 и толкающую головку 80, прикрепленную к противоположным сторонам выталкивающего устройства 78, как более подробно показано на Фиг.6. Заднее упорное ограждающее устройство 78, содержащее подвижную концевую стенку 72 и толкающую головку 80, может поворачиваться в нижнее положение для загрузки угля и уплотнения угля на плите 32. Когда заднее упорное устройство 78 поворачивается в верхнее положение, как показано на Фиг.6, плита 32 и уплотненный уголь 74 на ней могут быть перемещены в печь 12 для ее загрузки.

Во время этапа загрузки печи заднее упорное устройство 78 (Фиг.7 и 8), содержащее толкающую головку 80, может поворачиваться вверх приводом 82 так, чтобы уплотненный уголь 74 мог перемещаться в печь 12. После загрузки печи 12 уплотненным углем 74, заднее упорное устройство 78 может поворачиваться вниз приводом 82 и может перемещаться к печи колесным механизмом 83 для размещения толкающей головки 80 внутри печи 12 около уплотненного угля 74 для удерживания уплотненного угля 74 в печи 12, когда переносящая плита выводится из печи 12, как показано на Фиг.9 и 10. После того как пластина 32 будет выведена из печи, заднее упорное устройство 78 поворачивается вверх и затем перемещается с помощью колесного механизма 83 в положение, показанное на Фиг.6.

Противоположный конец плиты 32 включает в себя концевую стенку 84, которая может быть неподвижной или перемещаемой вертикально. В одном воплощении концевая стенка может регулироваться в верхнем и нижнем положении для очистки телескопического лотка 96 на аппарате 16 для заполнения углем (Фиг.12). Детали регулируемой концевой стенки 84 показаны на Фиг.11. Регулируемая концевая стенка 84 имеет неподвижную секцию 85, прикрепленную к раме 33, и подвижную секцию 87, которая может подниматься и опускаться посредством приводного механизма 89.

Транспортирующая плита 32 может перемещаться в печь 12 и выводиться из нее с помощью комбинации прочной скоростной системы 86 цепной передачи с цепью, соединенной с удаленным концом 88 плиты 32, для перемещения ее по опорным роликам 40, прикрепленным к несущим рельсам 38 (Фиг.2). Во время операции загрузки угля система 86 цепной передачи перемещает часть плиты 32 в печь 12 таким образом, чтобы уплотненный уголь мог быть помещен на днище печи, когда плита 32 выводится из печи. Плита 32 имеет толщину обычно в диапазоне от около 1,5 до около 3 дюймов и предпочтительно изготавливается из литой стали.

Как и с загрузочным устройством для уплотненного угля, описанном в патенте США №6290494, выданном Баркдоллу, который приведен здесь в ссылке, описанное загрузочное вагонеточное устройство 14 может выборочно включать камеру для неуплотненного угля, обеспечивающую изолирующий слой неуплотненного угля между транспортирующей плитой 32 и днищем печи, когда переносящая плита вводится в печь 12. Слой неуплотненного угля может изолировать плиту 32 от теплового излучения днища печи и может обеспечивать сравнительно гладкую ровную поверхность для перемещения плиты 32 в печь 12 и из нее. Масса уплотненного угля 74 и плиты 32 достаточна для сжатия неуплотненного угля и увеличения его плотности выше плотности неуплотненного угля.

На Фиг.12 показано устройство 16 для заполнения углем загрузочного вагонеточного устройства 14, которое включает в себя приподнятую рельсовую конструкцию 90 для рельсов 26 и взвешивающий бункер 92, который может перемещаться в направлении, которое перпендикулярно рельсам 24, для вполне равномерного заполнения загрузочного вагонеточного устройства заданным количеством угля. Рельсы 26 также позволяют размещать устройство 16 для заполнения углем рядом с бункером 28 для хранения угля для заполнения взвешиваемого бункера 92 заданным количеством угля. Перегрузочный транспортер 94 обеспечивает поток угля из бункера 28 для хранения к взвешиваемому бункеру 92. Взвешиваемый бункер 92 достаточно велик для размещения в нем около 50-60 метрических тонн частиц угля.

На выгружающем конце 98 взвешиваемого бункера 92 обеспечиваются телескопический лоток и выравнивающее устройство 96 для существенно равномерного заполнения загрузочного вагонеточного устройства 14 неуплотненным углем. Когда взвешивающий бункер 92 перемещается от одного конца загрузочного вагонеточного устройства 14 к другому концу загрузочного вагонеточного устройства 14 по рельсам 26, уголь отмеряется в загрузочное вагонеточное устройство 14 и выравнивается для обеспечения существенно плоской поверхности для процесса уплотнения. Телескопический лоток имеет профиль, который обеспечивает углю «профиль в виде крыла летучей мыши» по ширине плиты 32. Под «профилем в виде крыла летучей мыши» подразумевается, что толщина неуплотненного угля у боковых стенок 52 больше толщины угля на значительной части ширины плиты 32.

Уголь, подходящий для получения металлургического кокса, обычно измельчается так, чтобы по меньшей мере 80% его имели средний размер частиц меньше около 3 миллиметров, как это определяется стандартной процедурой гранулометрического анализа. Неуплотненный угол также имеет величину влажности в диапазоне от около 6 до около 10 мас.% и объемную плотность в диапазоне от около 640 до около 800 килограммов на кубический метр. При накладывании на переносящую плиту 32 неуплотненный уголь имеет обычно около 50-60 процентов по объему частиц угля и от около 40 до около 50 процентов по объему пустот.

После наполнения загрузочного вагонеточного устройства 14 заданным количеством угля, типично от около 45 до около 55 метрических тонн угля, загрузочное вагонеточное устройство 14 транспортируется к станции 27 уплотнения для уплотнения угля. Станция 27 уплотнения угля включает в себя устройство 18 для быстрого уплотнения угля в загрузочной вагонетке 14 (Фиг.13-15). Устройство 18 для уплотнения угля включает в себя прессующую плиту 100, которая может быть единой плитой, имеющей по существу такую же длину, как и длина слоя неуплотненного угля на переносящей плите, или же прессующая плита 100 может быть обеспечена многими плитками по всей длине слоя неуплотненного угля. Прессующая плита 100 опускается на неуплотненный уголь в станции 27 уплотнения угля. Как показано на Фиг.15, уплотняющая плита 100 имеет такой же профиль в виде крыла летучей мыши, как и неуплотненный уголь.

На уплотняющей плите 100 через равные промежутки расположены дегазирующие зонды 102, входящие в неуплотненный угольный слой на 80% толщины неуплотненного угольного слоя для обеспечения дегазации неуплотненного угля во время процесса уплотнения. Подходящие зонды 102 могут обеспечиваться перфорированной сетчатой трубкой, имеющей номинальный диаметр около 5 сантиметров и длину около 60 сантиметров. Зонды расположены один от другого с промежутками около 120 сантиметров от центра к центру зондов по всей длине неуплотненного угольного слоя.

Зонды 102 могут иметь выпуск в атмосферу или могут быть соединены для обеспечения потока газа с вакуумным насосом 104 и системой 106 сбора пыли, как показано на Фиг.14. Во время процесса уплотнения вакуумный насос 104 может обеспечивать вакуум от около 185 до около 280 мм рт.ст. на зондах 102 для удаления захваченного воздуха из неуплотненного угольного слоя во время процесса уплотнения. Объемометрическая скорость газа во время процесса уплотнения может быть в диапазоне от около 50 до около 85 кубических метров в минуту. Может использоваться вакуумный резервуар 108 для обеспечения кратковременного источника вакуума для дегазации угля во время процесса уплотнения.

Газы, собранные из угольного слоя, текут в систему 106 для сбора пыли по трубе 110, как показано стрелкой 112. Чистые выходящие газы выводятся из вакуумного насоса 104 в атмосферу, как показано стрелкой 114.

Преимущество использования вакуумного насоса 104 и системы 106 для сбора пыли во время процесса уплотнения состоит в том, что любая пыль, которая может образоваться во время процесса уплотнения, может быть собрана в системе 106 для сбора пыли, а не выпускаться в атмосферу. Другое преимущество использования вакуумного насоса 104 во время процесса уплотнения состоит в том, что содержание влаги в угле может быть уменьшено и тем самым может требоваться меньше энергии для коксования угля.

Другим компонентом устройства 18 для уплотнения является один или больше коперных приспособлений 116, которые являются эффективными для прикладывания ударного давления к прессующей пластине 100 для более быстрого уплотнения угля. Так как угольный слой дегазируется во время процесса уплотнения, коперным приспособлениям 116 нужно только приложить энергии от около двух до около 3,5 килограмм-сила·метр на килограмм угля для уплотнения угля до заданной объемной плотности. В известных устройствах для уплотнения угля обычно требуется свыше 3,5 килограмм-сила·метр на килограмм угля для получения угля с подобной высокой объемной плотностью.

Чтобы ослабить ударные волны, передаваемые через колеса 50 и рельсы 24, могут быть предусмотрены опорные стойки 118 в области 27 уплотнения для поддержания загрузочного вагонеточного устройства 14. Поэтому механизм 34 регулировки высоты может быть приведен в действие для опускания загрузочного вагонеточного устройства 14 от около 2 до около 6 сантиметров таким образом, чтобы рама 33 (Фиг.3) загрузочного вагонеточного устройства 14 поддерживалась в основном стойками 118, а не колесами 50 и рамой 30.

Устройство 18 для уплотнения, описанное выше, может быть достаточным для уплотнения толстого слоя угля в течение менее около 30 секунд, например в течение около 15 секунд. Под «толстым слоем» подразумевается неуплотненный угольный слой, имеющий толщину от около 135 до около 145 сантиметров. Устройство 18 для уплотнения может обеспечить существенно равномерно уплотненный угол на всю толщину угольного слоя. Известные процессы уплотнения обычно обеспечивают неравномерное уплотнение угля по толщине угольного слоя.

Типовые времена цикла наполнения загрузочной вагонетки 14 около 52 метрическими тоннами угля и уплотнения угля до заданной объемной плотности около 1040 килограммов на кубический метр приведены в таблице 1.

Весь процесс заполнения углем и уплотнения угля с помощью ударной и дегазирующей системы, описанной выше, может быть осуществлен в течение менее около 3 минут для количества неуплотненного угля и заданной объемной плотности, указанных в данном примере.

В следующем примере проверка уплотнения на 13 метрических тоннах угля проводилась для определения получаемых толщины и объемной плотности уплотненного угля после многократных ударов по слою неуплотненного угля при выпуске воздуха из угольного слоя с помощью зондов 102, описанных выше. Слой неуплотненного угля помещался в квадратный короб со стороной 365 сантиметров при начальной его толщине 129 сантиметров. К нему прикладывались многократные удары с энергией 13800 килограмм-метров у каждого удара. Прессующая плита 100 и копер имели общую массу 23 метрические тонны. Результаты показаны в таблице 2 и на Фиг.16.

В предшествующем описании все устройство за исключением конвейерных лент, электрических компонентов и т.п. может изготавливаться из литой или кованной стали. В связи с этим обеспечивается прочная конструкция устройства, обеспечивающая его сравнительную долговечность, подходящую для условий коксовой печи.

Описанные выше устройство и способы позволяют использовать менее дорогой уголь для производства металлургического кокса, что тем самым снижает общую стоимость кокса. В зависимости от конкретного источника угля и достигаемого уровня его уплотнения загрузка уплотненного угля, сделанная в соответствии с изобретением, может включать в себя до около 80 мас.% некоксующего угля. Количество кокса, полученное аппаратом по изобретению, может также повышаться от 30-40 метрических тонн до около 45 - около 55 метрических тонн в результате процесса уплотнения. Более подходящие физические параметры угольной загрузки, такие как высота, ширина и толщина угольной загрузки, также являются преимуществом аппарата и способов в соответствии с изобретением.

Предусматривается и является очевидным для специалистов в данной области из предшествующего описания и приложенных чертежей, что в раскрытые воплощения могут быть внесены модификации и/или изменения. Поэтому явно подразумевается, что предшествующее описание и приложенные чертежи являются только иллюстративными для примерных воплощений, а не ограничивающими для них, и объем настоящего изобретения определяется приложенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки угольной шихты к коксованию | 2020 |

|

RU2770401C2 |

| СПОСОБ КОКСОВАНИЯ УГОЛЬНОЙ ШИХТЫ | 2006 |

|

RU2311440C1 |

| СПОСОБ И СИСТЕМА ОПТИМИЗАЦИИ РАБОТЫ И ПРОИЗВОДИТЕЛЬНОСТИ КОКСОХИМИЧЕСКОГО ЗАВОДА | 2015 |

|

RU2644467C1 |

| Непрерывный способ получения кокса из углей и печь для его осуществления | 1980 |

|

SU1089103A1 |

| УСТАНОВКА И СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНОГО БРИКЕТА, ПРИГОДНОГО К КОКСОВАНИЮ | 2010 |

|

RU2537015C2 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 2012 |

|

RU2501838C2 |

| Способ загрузки угля в камеру коксования и устройство для его осуществления | 1991 |

|

SU1799898A1 |

| Устройство для трамбования угольной шихты | 1981 |

|

SU1239144A1 |

| СПОСОБ ОТВОДА ГАЗООБРАЗНЫХ ПРОДУКТОВ ПИРОЛИЗА УГЛЯ ИЗ ГОРИЗОНТАЛЬНЫХ КОКСОВЫХ ПЕЧЕЙ | 2009 |

|

RU2423406C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ИЗГОТОВЛЕНИЯ УГОЛЬНЫХ СПРЕССОВАННЫХ БЛОКОВ, ПРИГОДНЫХ ДЛЯ КАМЕР КОКСОВАНИЯ | 2010 |

|

RU2574250C2 |

Изобретение может быть использовано в коксохимической промышленности. Установка для уплотнения угля и загрузки коксовой печи 10 содержит вагонетку 14 для загрузки слоя угля и устройство для уплотнения угля 18. Вагонетка 14 содержит транспортирующую плиту 32, боковые стенки, по меньшей мере, одну подвижную концевую стенку и механизм для перемещения транспортирующей плиты. Устройство для уплотнения угля 18 содержит прессующую плиту для приложения давления к верхней поверхности сухого неуплотненного слоя угля, размещенного на транспортирующей плите 32, и источник вакуума для дегазации неуплотненного слоя угля. Угольные частицы уплотняют до объемной плотности в диапазоне от 960 до 1200 килограммов на кубический метр. Изобретение позволяет минимизировать промежуток времени, требуемый для получения равномерного слоя уплотненного угля, 5 н. и 14 з.п. ф-лы, 16 ил., 2 табл.

1. Высокопроизводительный способ повышения объемной плотности угольных частиц для обеспечения удлиненного слоя сухого уплотненного угля для загрузки в коксовую печь, содержащий следующие этапы:

размещение угольных частиц на загрузочной плите, расположенной снаружи коксовой печи и имеющей боковые стенки и по меньшей мере одну подвижную концевую стенку для формирования удлиненного слоя сухого неуплотненного угля, имеющего верхнюю поверхность на загрузочной плите;

приложение ударного давления к верхней поверхности слоя сухого неуплотненного угля при одновременной дегазации угля для формирования слоя сухого уплотненного угля, имеющего объемную плотность от около 960 до около 1200 кг/м3, при этом дегазация угольного слоя включает в себя применение источника вакуума к, по меньшей мере, одному зонду, введенному в неуплотненный угольный слой, или отвод воздуха через, по меньшей мере, один зонд, введенный в неуплотненный угольный слой.

2. Способ по п.1, в котором источник вакуума обеспечивает вакуум в неуплотненном угольном слое от около 185 до около 280 мм рт.ст. при проведении этапа дегазации.

3. Способ по п.1, в котором угольные частицы уплотняются до объемной плотности от около 960 до около 1200 кг/м3 от начальной объемной плотности в диапазоне от около 640 до около 800 кг/м3 за период времени менее 3 мин.

4. Способ по п.1, в котором ударное давление составляет от около 2 до около 3,5 кгс·м/кг угля.

5. Способ по п.1, дополнительно включающий в себя осуществление от около одного до около пяти ударов по верхней поверхности угольного слоя.

6. Способ получения металлургического кокса из угля, содержащий загрузку коксовой печи слоем сухого уплотненного угля, полученного способом по п.1, и нагревание угля при температуре и в течение периода времени в восстановительной атмосфере для получения металлургического кокса.

7. Металлургический кокс, изготовленный способом по п.6.

8. Установка для уплотнения угля и загрузки коксовой печи, содержащая вагонетку для загрузки слоя угля, имеющую транспортирующую плиту, имеющую боковые стенки, по меньшей мере одну подвижную концевую стенку, механизм для перемещения транспортирующей плиты для транспортировки уплотненного угля в коксовую печь и устройство для уплотнения угля, содержащее прессующую плиту для приложения давления к верхней поверхности сухого неуплотненного слоя угля, размещенного на транспортирующей плите, и источник вакуума для дегазации неуплотненного слоя угля для получения сухого уплотненного слоя угля, имеющего объемную плотность от около 960 до около 1200 кг/м3.

9. Установка по п.8, в которой устройство для уплотнения угля дополнительно включает в себя толкатель для приложения прерывистой ударной силы к прессующей плите.

10. Установка по п.8, дополнительно содержащая перфорированные зонды, прикрепленные к прессующей плите, для дегазации неуплотненного слоя угля в процессе уплотнения.

11. Установка по п.8, дополнительно включающая стойку для поддержки загрузочной вагонетки в процессе уплотнения.

12. Установка по п.8, дополнительно содержащая заднее упорное устройство, прикрепленное вблизи, по меньшей мере, одной подвижной концевой стенки для удержания уплотненного слоя угля в коксовой печи при одновременном извлечении транспортирующей плиты из печи.

13. Установка по п.8, в котором загрузочная вагонетка дополнительно содержит механизм регулировки высоты транспортирующей плиты в процессе загрузки коксовой печи уплотненным углем.

14. Установка по п.8, дополнительно содержащая устройство для размещения и выравнивания угля для размещения неуплотненного угля в загрузочную вагонетку, включающее в себя телескопический лоток и бункер для взвешивания угля, связанный с лотком, для размещения заданного количества угля в загрузочной вагонетке и выравнивания неуплотненного угля на транспортирующей плите.

15. Способ управления горизонтальной коксовой печью с использованием источника низкокачественного угля, содержащий следующие этапы:

размещение угольных частиц на транспортирующее плитовое устройство для формирования слоя неуплотненного угля, имеющее перемещаемую лопатку, боковые стенки и по меньшей мере одну подвижную концевую стенку;

приложение давления к верхней поверхности неуплотненного слоя угля при его одновременной дегазации для формирования сухого уплотненного слоя угля, имеющего объемную плотность от около 960 до около 1200 кг/м3, при этом дегазация слоя угля включает в себя приложение вакуума к, по меньшей мере, одному зонду, введенному в неуплотненный угольный слой, или отвод воздуха через, по меньшей мере, один зонд, введенный в неуплотненный угольный слой;

перемещение лопатки, содержащей уплотненный уголь, в коксовую печь;

удаление лопатки из коксовой печи при одновременном удержании уплотненного угля в коксовой печи;

проведение процесса коксования уплотненного угля в коксовой печи.

16. Способ по п.15, в котором вакуум, приложенный к слою угля, подается от источника вакуума, создающего вакуум от 185 до около 280 мм рт.ст.

17. Способ по п.15, в котором приложение давления к верхней поверхности неуплотненного угольного слоя осуществляется с использованием ударной энергии от около 2 до около 3,5 кгс·м/кг угля.

18. Способ по п.15, в котором угольные частицы уплотняются до объемной плотности от около 960 до около 1200 кг/м3 от первоначальной объемной плотности в диапазоне от около 640 до около 800 кг/м3 за период времени менее 3 мин.

19. Способ по п.15, в котором этап приложения давления к верхней поверхности неуплотненного слоя угля включает в себя ударное воздействие на неуплотненный слой угля в виде от одного до около пяти ударов по прессующей плите, контактирующей с верхней поверхностью неуплотненного слоя угля.

| US 6290494 В1, 18.09.2001 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| US 6139692 А, 31.10.2000 | |||

| ФАЛЬБЕ Ю | |||

| Химические вещества из угля | |||

| - М.: Химия, 1980, с.49-52 | |||

| US 6059932 А, 09.05.2000 | |||

| US 4067462 А, 10.01.1978. | |||

Авторы

Даты

2011-02-10—Публикация

2007-05-04—Подача