Изобретение относится к области производства кокса, в частности к способу производства кокса в камерных печах периодического действия с увеличением плотности угольной загрузки. т

Цель изобретения - снижение времени загрузки и удешевление процесса.

Цель достигается тем, чтр в способе загрузки угольной шихты в камеру коксования, включающем подачу в камеру с наложением давления на уголь спрессованного и сыпучего угля, выходящего из бункера углезагрузочного вагона, и регулирование плотности загрузки количеством подаваемого в камеру коксования спрессованного и сыпучего угля, давление на уголь, выходящий из бункера углезагрузочного вагона, накладывается непрерывно и в уголь периодически подают связующее перед спрессовывающим приспособлением, причем количество и периодичность подачи связующего определяют в зависимости от требуемой плотности загрузки в камере коксования.

Связующее для подачи в уголь вводят в нижнюю часть бункера углезагрузочного вагона.

Связующее подают в поток угля, выходящий из бункера углезагрузочного вагона.

В качестве связующего используют жидкие отходы коксохимического производства.

Цель достигается тем, что в устройстве для осуществления предлагаемого способа, включающем установленный на углезагру- зочной машине бункер и соединенное с ним прессующее приспособление, последнее установлено непосредственно под бункером на одной оси с ним и выполнено в виде сопряженных валков с возможностью их синхронного вращения и снабжено емкоVJ Ю О 00 Ю 00

стью для связующего со средствами для подачи его в уголь.

Дополнительно к указанному бункер уг- лезагрузочной машины оснащается шнеком, установленным по вертикальной оси бункера с возможностью вращения.

Шнек в нижней его части снабжен лопатками.

Вал шнека выполняется полым с отверстиями в нижней его части, а в верхней части вал соединен трубопроводом с емкостью для связующего.

В нижней части корпуса бункера выполнены отверстия и установлен коллектор, соединенный с отверстиями бункера и через трубопровод с емкостью для связующего.

Наложение постоянного давления на уголь, выходящий из загрузочного бункера, с поддерживанием давления на уголь на уровне, обеспечивающем сыпучесть его после прохождения прессующего приспособления без введения связующего и получение спрессованного материала при введении связующего, позволяет обеспечить непрерывность загрузки угля в камеру коксования. Время загрузки сокращается за счет отсутствия операций включения и выключения механизмов, применяемых в известном техническом решении.

По сравнению с известным техническим решением угольная шихта направляется не в полость прессующего приспособления, где при его помощи формируется спрессованная масса, поступающая затем в камеру коксования при помощи клапана, а затем через ту же полость прессующего приспособления в камеру коксования, но уже в сыпучем состоянии, а за счет того, что прессующее приспособление находится непосредственно под бункером на одной с ним вертикальной оси и выполнено в виде сопряженных валков синхронного вращения уголь может выдаваться из бункера непрерывным потоком, который помимо обычного гравитационного истечения из бункера захватывается синхронно вращающимися валками и направляется далее по той же вертикальной оси в камеру коксования. Попеременная подача связующего из емкости обеспечивает попеременное заполнение камеры коксования сыпучей и спрессованной угольной массой.

Основным условием для получения спрессованной массы угля при введении связующего является то, что оно должно попадать в угольную шихту до поступления последней в прессующее приспособление, т.е. до наложения давления. Для конструктивного удобства связующее может подаваться в нижнюю часть бункера.

В качестве связующего может быть выбран практически любой вяжущий материал, не снижающий показателей качества кокса, и не оказывающий агрессивного действия на кладку коксовых камер. При использовании изобретения не требуется обеспечения высокой прочности спрессованной угольной массы после прохождения прессующего приспособления, так как эта

0 масса попадает непосредственно в коксовую камеру. В качестве связующего могут быть использованы продукты, аналогичные применяемым в способе частичного брике- тирования угольной шихты, а также жидкие

5 смолистые отходы коксохимического производства.

Оснащение бункера шнеком с возможностью его вращения по вертикальной оси бункера, способствует улучшению и ускоре0 нию транспортировки массы угля к прессующему устройству и сокращению времени загрузки камеры коксования.

Оснащение шнека в нижней части перемешивающими лопатками обеспечивает

5 взрыхление полидисперсной угольной шихты перед спрессовывающим приспособлением в период ее подачи в камеру коксования без связующего в сыпучем состоянии и лучшему перемешиванию со свя0 зующим при подаче его в угольную шихту,

Выполнение вала шнека полым и соединение его в верхней части с емкостью для связующего и отверстиями в нижней части для выхода связующего позволяет обеспе5 чить подачу связующего непосредственно в центр движущегося угольного потока, что способствует при прохождении через прессующее приспособление образованию более спрессованной угольной массы.

0

Подача связующего может быть осуществлена также через коллектор, соединенный отверстиями по всей длине окружности нижней части бункера углезагрузочной ма5 шины и емкостью со связующим,

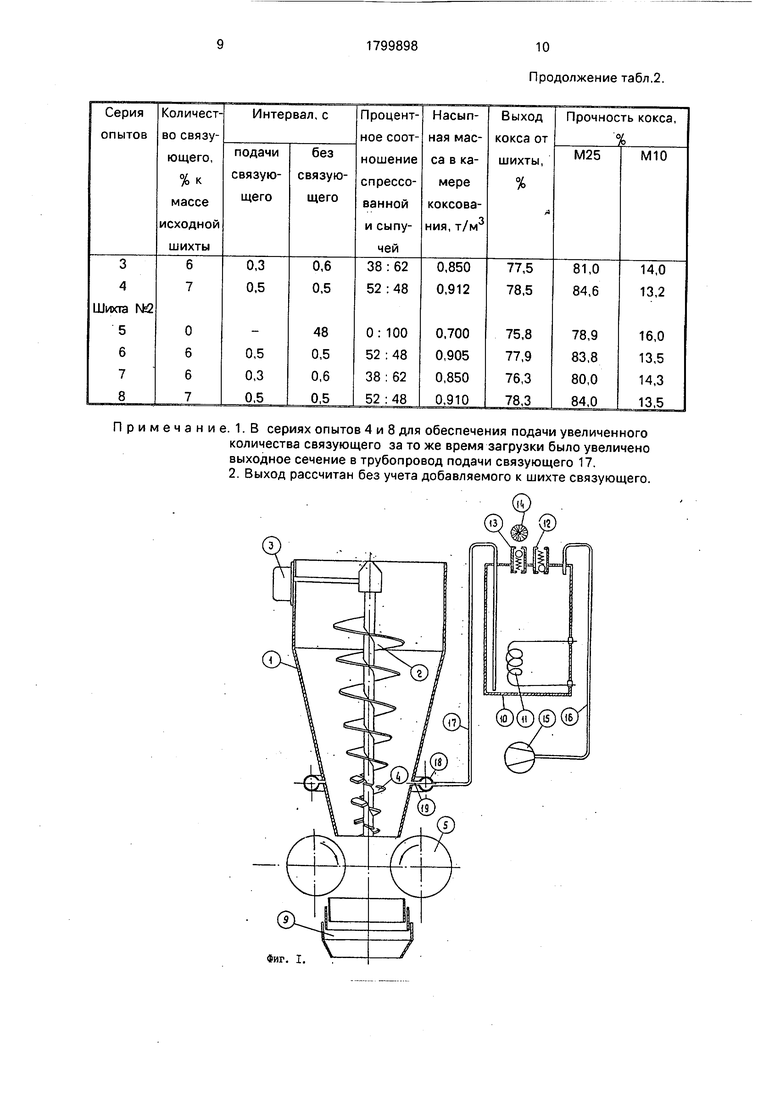

На фиг. 1 представлен один из вариантов принципиальной технологической схемы предлагаемого способа с подачей связующего в нижнюю часть бункера через

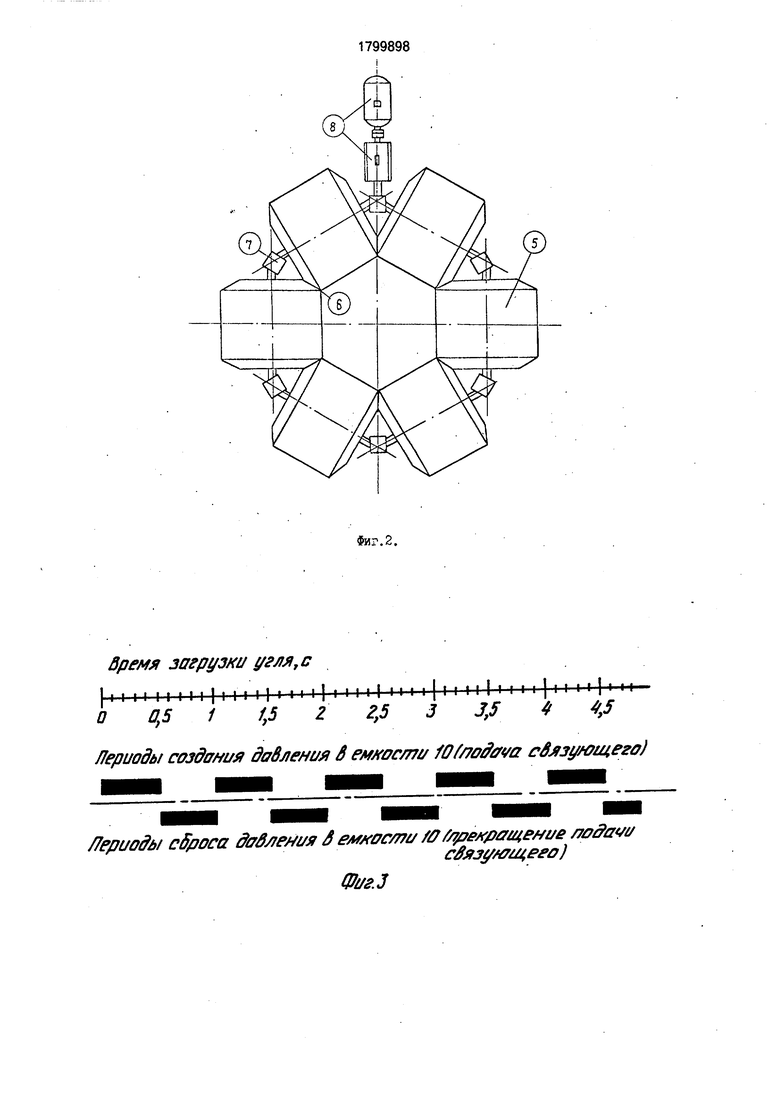

0 коллектор и оснащением бункера шнеком с перемешивающими лопатками в нижней части; на фиг. 2 - один из возможных вариантов прессующего приспособления - прессующие валки (вид сверху).

5 Установленный на углезагрузочной машине бункер 1 внутри имеет шнек 2, установленный по вертикальной оси бункера и соединенный для обеспечения вращения с приводом 3 шнека. В нижней части шнек 2 оснащен перемешивающими лопатками 4.

Прессующие валки 5, сопряженные посредством зубчатой передачи 6 и соединенные между собой карданными валами 7, приводятся во вращение от привода 8. Валки 5 установлены на одной оси с бункером 1 и размещены над телескопом 9. На угле- загрузочной машине установлена емкость 10 для связующего, оснащенная подогревателем 11, устройством 12 для заполнения емкости 10 связующим, клапаном для сбро- са давления 13 и задатчиком 14 периодичности сброса давления, которым регулируется периодичность создания давления в емкости 10.

Для создания давления в емкости 10 последняя соединена с компрессором 15 с помощью трубопровода 16. Связующее поступает по трубопроводу 17 в коллектор 18, из которого по отверстиям 19 попадает в полость бункера 1 на поток угольной шихты.

Пример осуществления предлагаемого способа.

Угольную шихту с содержанием фракции 0-3 мм 77% марочного состава, приведенного в табл. 1, загрузили в бункер 1 углезагрузочного вагона, оснащенный шнеком 2 с перемешивающими лопатками 4 и прессующими валками 5. Бункер установили над коксовой камерой, соединили загрузочный люк коксовой камеры с бункером 1 при помощи телескопа 9 и провели разгрузку бункера включением привода 3 шнека и привода 8 прессующего приспособления со скоростью 50 кг/с. Время полной разгрузки бункера составило 4,8 с, При прохождении угольной шихты через прессующее приспособление (валки) 5 давление на нее составляло 165 кг/см .

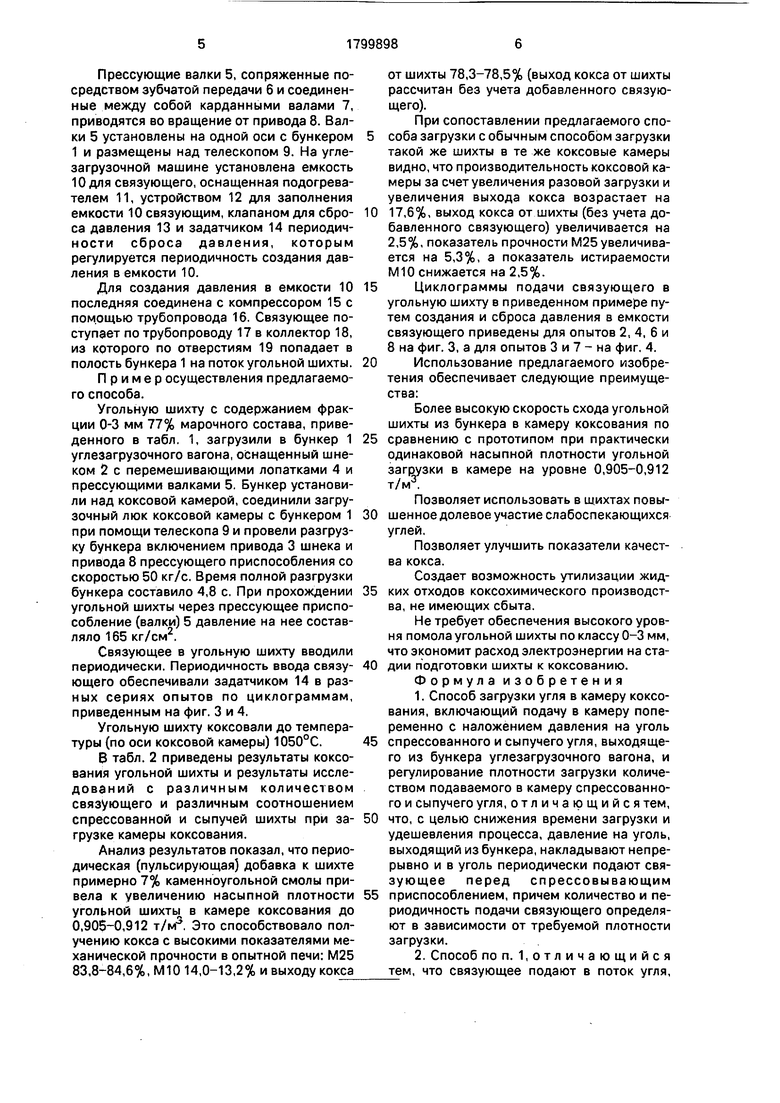

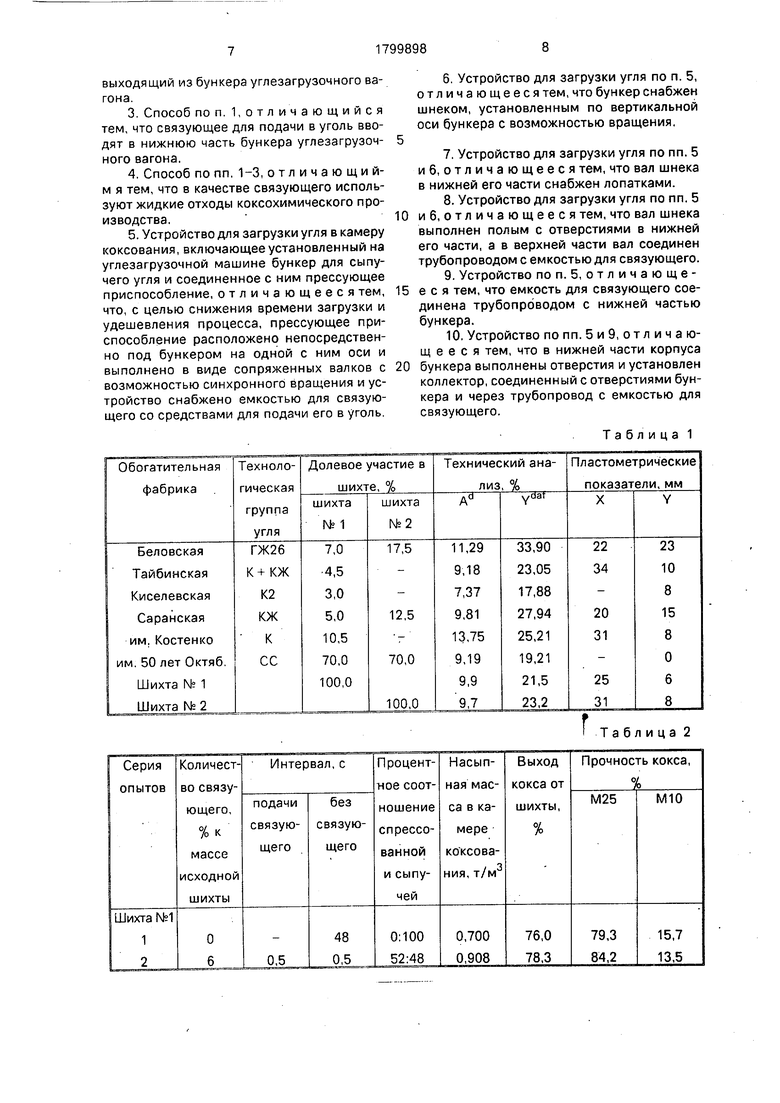

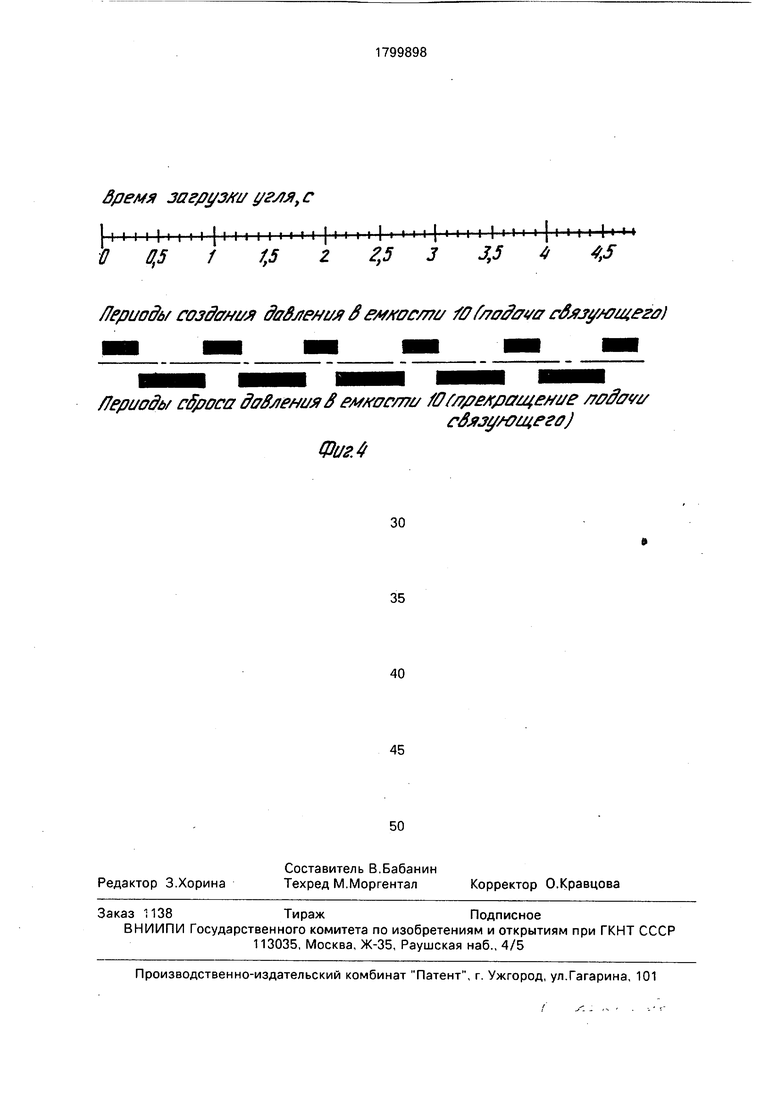

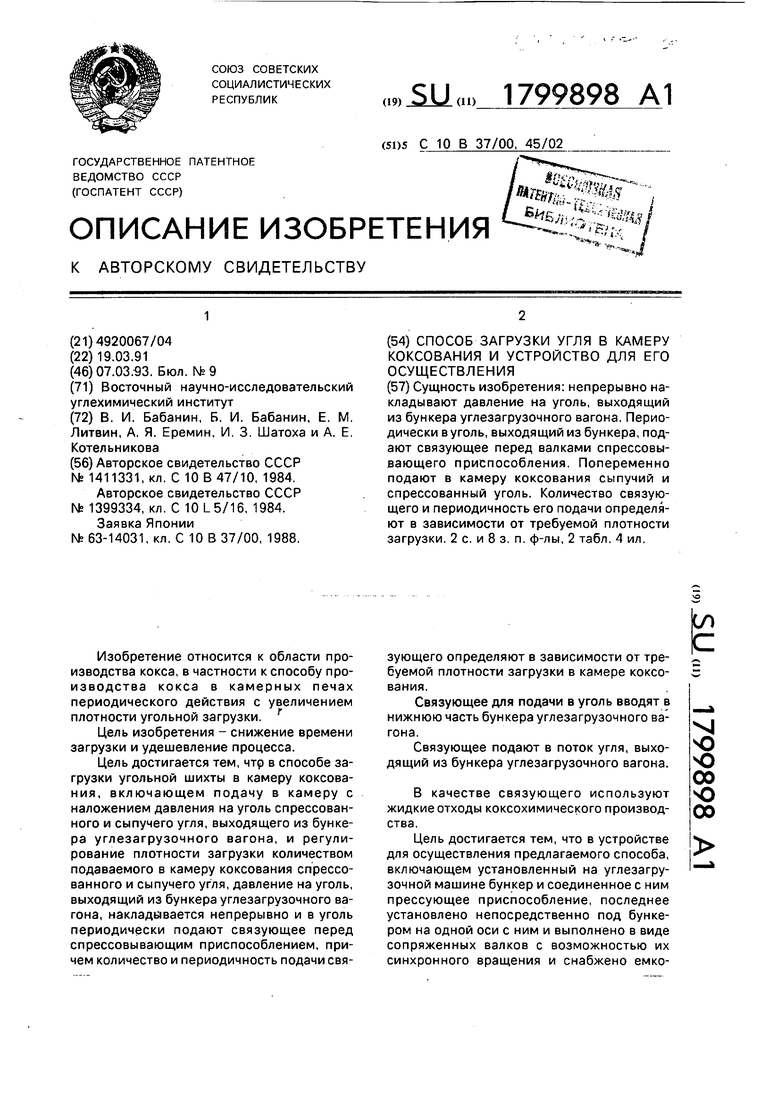

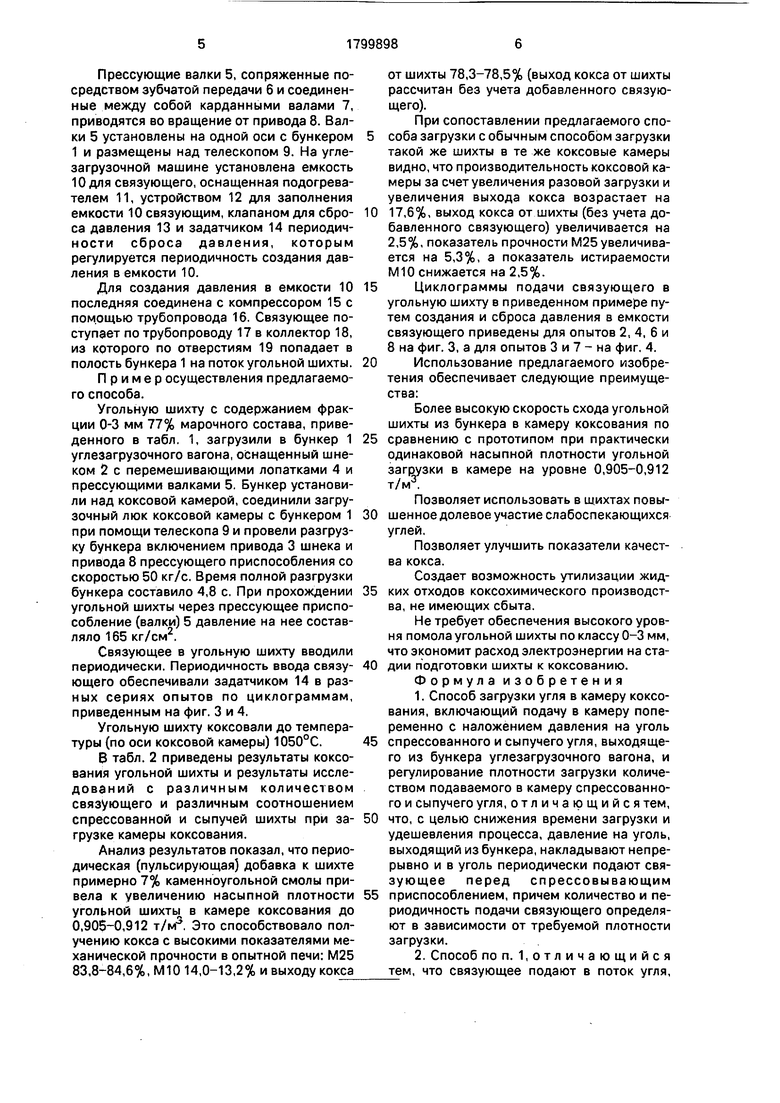

Связующее в угольную шихту вводили периодически. Периодичность ввода связу- ющего обеспечивали задатчиком 14 в разных сериях опытов по циклограммам, приведенным на фиг. 3 и 4.

Угольную шихту коксовали до температуры (по оси коксовой камеры) 1050°С.

В табл. 2 приведены результаты коксования угольной шихты и результаты исследований с различным количеством связующего и различным соотношением спрессованной и сыпучей шихты при за- грузке камеры коксования.

Анализ результатов показал, что периодическая (пульсирующая добавка к шихте примерно 7% каменноугольной смолы привела к увеличению насыпной плотности угольной шихты в камере коксования до 0,905-0,912 т/м, Это способствовало получению кокса с высокими показателями механической прочности в опытной печи: М25 83,8-84,6%, М10 14,0-13,2% и выходу кокса

от шихты 78,3-78,5% (выход кокса от шихты рассчитан без учета добавленного связующего).

При сопоставлении предлагаемого способа загрузки с обычным способом загрузки такой же шихты в те же коксовые камеры видно, что производительность коксовой камеры за счет увеличения разовой загрузки и увеличения выхода кокса возрастает на 17,6%, выход кокса от шихты (без учета добавленного связующего) увеличивается на 2,5%, показатель прочности М25 увеличивается на 5,3%, а показатель истираемости М10 снижается на 2,5%.

Циклограммы подачи связующего в угольную шихту в приведенном примере путем создания и сброса давления в емкости связующего приведены для опытов 2, 4, 6 и 8 на фиг. 3, а для опытов 3 и 7 - на фиг. 4.

Использование предлагаемого изобретения обеспечивает следующие преимущества:

Более высокую скорость схода угольной шихты из бункера в камеру коксования по сравнению с прототипом при практически одинаковой насыпной плотности угольной загрузки в камере на уровне 0,905-0,912 т/м3.

Позволяет использовать в щихтах повышенное долевое участие слабоспекающихся углей,

Позволяет улучшить показатели качества кокса.

Создает возможность утилизации жидких отходов коксохимического производства, не имеющих сбыта.

Не требует обеспечения высокого уровня помола угольной шихты по классу 0-3 мм, что экономит расход электроэнергии на стадии подготовки шихты к коксованию.

Формула изобретения

1. Способ загрузки угля в камеру коксования, включающий подачу в камеру попеременно с наложением давления на уголь спрессованного и сыпучего угля, выходящего из бункера углезагрузочного вагона, и регулирование плотности загрузки количеством подаваемого в камеру спрессованного и сыпучего угля, отличающийся тем, что, с целью снижения времени загрузки и удешевления процесса, давление на уголь, выходящий из бункера, накладывают непрерывно и в уголь периодически подают связующее перед спрессовывающим приспособлением, причем количество и периодичность подачи связующего определяют в зависимости от требуемой плотности загрузки.

2. Способ по п. 1,отличающийся тем, что связующее подают в поток угля,

выходящий из бункера углезагрузочного вагона.

3. Способ по п. 1,отличающийся тем, что связующее для подачи в уголь вводят в нижнюю часть бункера углезагрузочного вагона.

4. Способ по пп. 1-3, о т л и ч а ю щ и й- м я тем, что в качестве связующего используют жидкие отходы коксохимического производства.

5. Устройство для загрузки угля в камеру коксования, включающее установленный на углезагрузочной машине бункер для сыпучего угля и соединенное с ним прессующее приспособление, отличающееся тем, что, с целью снижения времени загрузки и удешевления процесса, прессующее приспособление расположено непосредственно под бункером на одной с ним оси и выполнено в виде сопряженных валков с возможностью синхронного вращения и устройство снабжено емкостью для связующего со средствами для подачи его в уголь.

6. Устройство для загрузки угля по п. 5, отличающееся тем, что бункер снабжен шнеком, установленным по вертикальной оси бункера с возможностью вращения.

7. Устройство для загрузки угля по пп. 5 и 6, отличающееся тем, что вал шнека в нижней его части снабжен лопатками.

8. Устройство для загрузки угля по пп. 5

и 6, отличающееся тем, что вал шнека

выполнен полым с отверстиями в нижней

его части, а в верхней части вал соединен

трубопроводом с емкостью для связующего.

9. Устройство поп. 5, отличающе- е с я тем, что емкость для связующего соединена трубопроводом с нижней частью бункера.

10. Устройство по пп. 5 и 9, от л и ч а ю- щ е е с я тем, что в нижней части корпуса бункера выполнены отверстия и установлен коллектор, соединенный с отверстиями бункера и через трубопровод с емкостью для связующего.

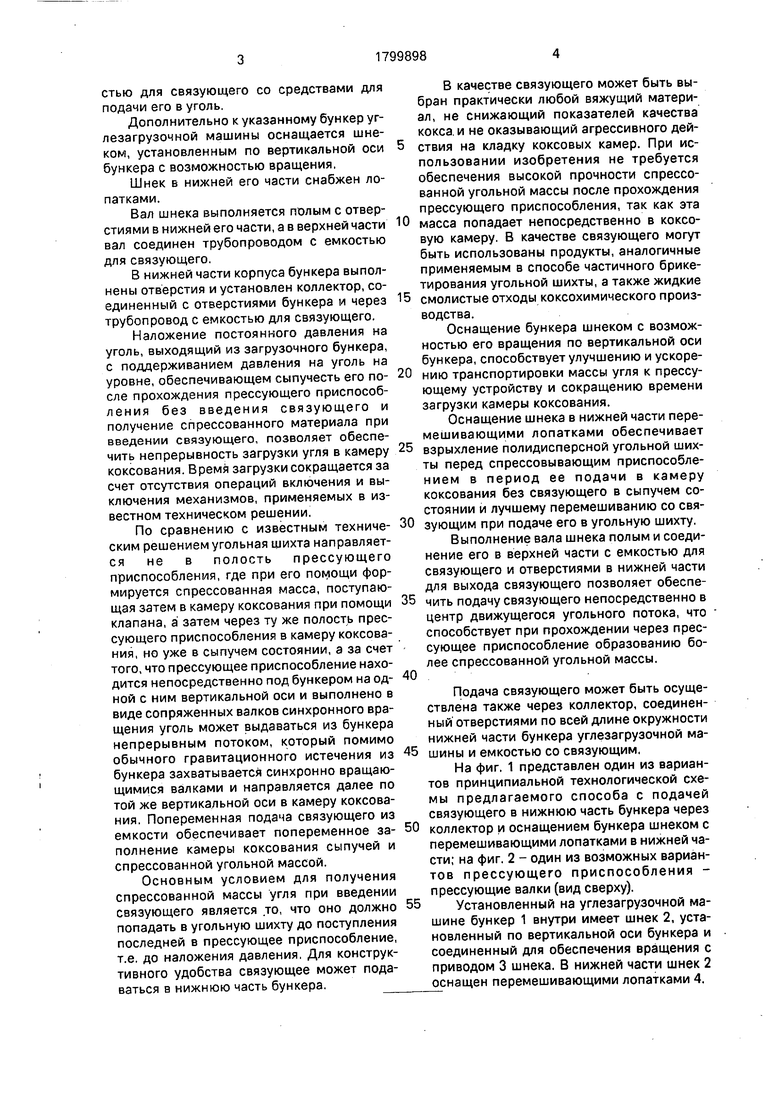

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Коксовая батарея | 1981 |

|

SU1013455A1 |

| Способ загрузки угольной шихты в камерные коксовые печи | 1979 |

|

SU1041556A1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 2012 |

|

RU2501838C2 |

| СПОСОБ ВВЕДЕНИЯ УГЛЕВОДОРОДСОДЕРЖАЩЕЙ ДОБАВКИ В УГОЛЬНУЮ ШИХТУ ПЕРЕД КОКСОВАНИЕМ | 2001 |

|

RU2196799C2 |

| Устройство для отвода газов при загрузке коксовой печи | 1977 |

|

SU747876A1 |

| Способ загрузки коксовых печей термически подготовленной угольной шихты | 1983 |

|

SU1139741A1 |

| Способ бездымной загрузки коксовых печей и устройство для его осуществления | 1986 |

|

SU1419138A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ИЗГОТОВЛЕНИЯ УГОЛЬНЫХ СПРЕССОВАННЫХ БЛОКОВ, ПРИГОДНЫХ ДЛЯ КАМЕР КОКСОВАНИЯ | 2010 |

|

RU2574250C2 |

| СПОСОБ ОХЛАЖДЕНИЯ КОКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2110552C1 |

| СПОСОБ БЕЗДЫМНОЙ ЗАГРУЗКИ КОКСОВЫХ ПЕЧЕЙ | 1999 |

|

RU2181745C2 |

Сущность изобретения: непрерывно накладывают давление на уголь, выходящий из бункера углезагрузочного вагона, Периодически в уголь, выходящий из бункера, подают связующее перед валками спрессовывающего приспособления. Попеременно подают в камеру коксования сыпучий и спрессованный уголь. Количество связующего и периодичность его подачи определяют в зависимости от требуемой плотности загрузки. 2 с. и 8 з, п. ф-лы, 2 табл. 4 ил.

1 Т а б л и

ца 2

Примечание. 1.В сериях опытов 4 и 8 для обеспечения подачи увеличенного количества связующего за то же время загрузки было увеличено выходное сечение в трубопровод подачи связующего 17. 2. Выход рассчитан без учета добавляемого к шихте связующего.

Продолжение табл.2.

Время загрузки угля, с

-М-4-М I I I I | I 1 I I 1 I I I I 1 I I I I I I I I I | I I I I I I I I I | I I М | I I I

О 0,5 1 1,5 Z 2t5 J 3,5 4 4,5 Периоды создания давления S етос/яи fOfrtofova сбязумщегб)

Лериоды сброса давления 6 ем#0с/яи S0 Ягрехращеяие ля&ам

сЈязу#7щеео)

Фиг.З

Время загруз/ti/ угля, с

11 i i i 11 м i i 11 i i 11 i i 111 i i I i i 11 i 11 I I i n i 11 i i h ч О 0,5 1 1,5 2 ,5 3 3,5 4 4,5

Яериоды СОЗВАН/Я да&леяия S емх0с/т Ј/ ffi fofffow сбжумщегя)

/7е/шоды сброса деления Ј емхяс/яи /0Гл/гелращеме яядяш

сЈюу/0щег0)

Фиг. 4

| Способ подготовки частично брикетированной угольной шихты к коксованию | 1984 |

|

SU1411331A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ брикетирования угольной шихты | 1984 |

|

SU1399334A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1993-03-07—Публикация

1991-03-19—Подача