Устройство дистанционного контроля уровня сыпучей среды в бункере железнодорожного транспортного средства.

Изобретение относится к измерительной технике и предназначено для использования на железнодорожном подвижном составе. В частности может быть использовано для дистанционного измерения текущего уровня песка в металлических бункерах и для прогнозирования резерва песка на предстоящий путь движения железнодорожного состава.

В настоящее время уровень заполнения бункеров песком на электроподвижном составе, в частности на электровозах и тепловозах, определяют, как правило, вручную, простукиванием стенок бункеров металлическим предметом и, по изменению акустического звучания, свойственному границе верхнего слоя песка, делают вывод об остатке песка в бункере. Однако не все песочные бункера находятся в свободном доступе для локомотивной бригады. Например, на некоторых современных электровозах доступ к бункерам отсутствует или же ограничен вследствие того, что песочные бункера находятся в высоковольтных камерах, которые должны быть опломбированы. В то же время, железнодорожный подвижной состав не оснащен устройствами дистанционного определения уровня песка в бункерах во время движения и оповещения машиниста о текущей ситуации для расчета количества песка до следующей заправки бункеров.

Из уровня техники известно устройство для контроля уровня сыпучих материалов, содержащее двухэлектродный емкостный датчик, подключенный к схеме обработки сигнала с генератором постоянного напряжения. Генератор постоянного напряжения выполнен в виде таймера, а схема обработки сигнала выполнена в виде генератора пилообразного напряжения, пикового детектора, первого и второго разрядно-зарядных резисторов, дополнительного конденсатора, показывающего прибора, подключенного к пиковому детектору, и блока контроля неисправностей, выполненного в виде компаратора с переменной установкой, транзисторного ключа и светодиода (см. пат. SU №1777447, МПК: G01F 23/26, опубл. 20.04.1999) - аналог.

Недостатком известного решения является то, что использование указанного устройства на железнодорожном транспортном средстве не обеспечивает достаточной надежности результатов контроля ввиду его сложности. В реальных условиях выход его из строя может быть не замечен машинистом, что может привести к нарушению контроля за адекватностью сцепления колесных пар с рельсами.

Наиболее близким к заявляемому решению является «Устройство для емкостного определения и/или контроля уровня заполнения» содержащее, по меньшей мере, одно зондовое устройство, которое электрически изолировано по отношению к среде, и, по меньшей мере, один электронный блок, который подает на зондовое устройство, по меньшей мере, один электрический управляющий сигнал и который принимает от зондового устройства электрически измеренный сигнал и оценивает измеренный сигнал с точки зрения уровня заполнения. При этом управляющий сигнал является электрическим сигналом по переменному напряжению. Электронный блок выполнен таким образом, что он на фазе измерения подает на зондовое устройство управляющий сигнал. Кроме того, он на фазе тестирования подает на зондовое устройство тест-сигнал. При этом на фазе тестирования блок принимает от зондового устройства измеренный тест-сигнал. Тест-сигнал сформирован таким образом, что он имеет, по меньшей мере, один участок с постоянным, в основном, значением напряжения. Технический результат: возможность распознавания проникновения среды через изоляцию зондового устройства (патент РФ №2366905, МПК: G01F 23/26, опубл. 10.09.2009, бюл. №25) - прототип.

Недостатком известного решения является низкая эффективность и надежность работы, что обусловлено следующим. Из текста описания прототипа следует, что известное техническое решение разработано, в основном для электропроводящих сред (под средой авторы известного изобретения подразумевают жидкость), и только в исключительных случаях речь может идти о сыпучих материалах. Из схемы и описания прототипа также вытекает, что при наличии более одного зонда, требуется использование нескольких источников постоянного тока или необходим коммутатор переключения тест-сигнала между зондами, что существенно усложняет всю конструкцию. Из описания прототипа также вытекает, что для определения уровня среды используется переменный двухполярный сигнал с неопределенной в прототипе тактовой частотой. Из проведенного исследования следует, что для точности измерения сигнала частота переменного напряжения должна быть на порядок больше промышленной частоты 50 Гц и находится в области килогерцового диапазона. Для формирования переменного сигнала с такой высокой частотой конструкция известного изобретения при применении его к железнодорожному подвижному составу с количеством бункеров более одного усложняется и его работа становится неэффективной и ненадежной.

Техническим результатом, на достижение которого направлено заявляемое решение, является повышение эффективности и надежности работы устройства, путем повышения точности определения текущего уровня песка в песочных бункерах и прогнозирования его резерва на предстоящий путь движения железнодорожного состава с возможностью информирования локомотивных бригад о своевременной заправке электроподвижного состава песком.

Указанный технический результат достигается тем, что устройство дистанционного контроля уровня сыпучей среды в бункерах железнодорожного транспортного средства содержит зонды выполненные в виде тросов, каждый из которых, размещен в отдельном бункере со средой и электрически изолирован по отношению к ней, и электронный блок со встроенным микропроцессором, причем зонд выполнен в виде металлического троса, который размещен в средней зоне поперечного сечения бункера между верхним и нижним основанием бункера в натянутом состоянии, диаметр металлического троса составляет от 5% до 10% от ширины бункера, а на внешней поверхности корпуса каждого бункера установлен усилитель электрического сигнала, соединенный с металлическим тросом, при этом каждый усилитель электрического сигнала связан входом-выходом с входом-выходом микропроцессора, выполненного с возможностью передачи через заданные интервалы времени однополярного частотного сигнала прямоугольной формы через входы усилителей электрического сигнала на металлические тросы и приема с металлических тросов через выходы усилителей электрического сигнала, а микропроцессор соединен посредством CAN - шины с интерфейсом системы управления железнодорожного транспортного средства.

Устройство, характеризующееся тем, что диаметр металлического троса составляет не более 10% от ширины бункера.

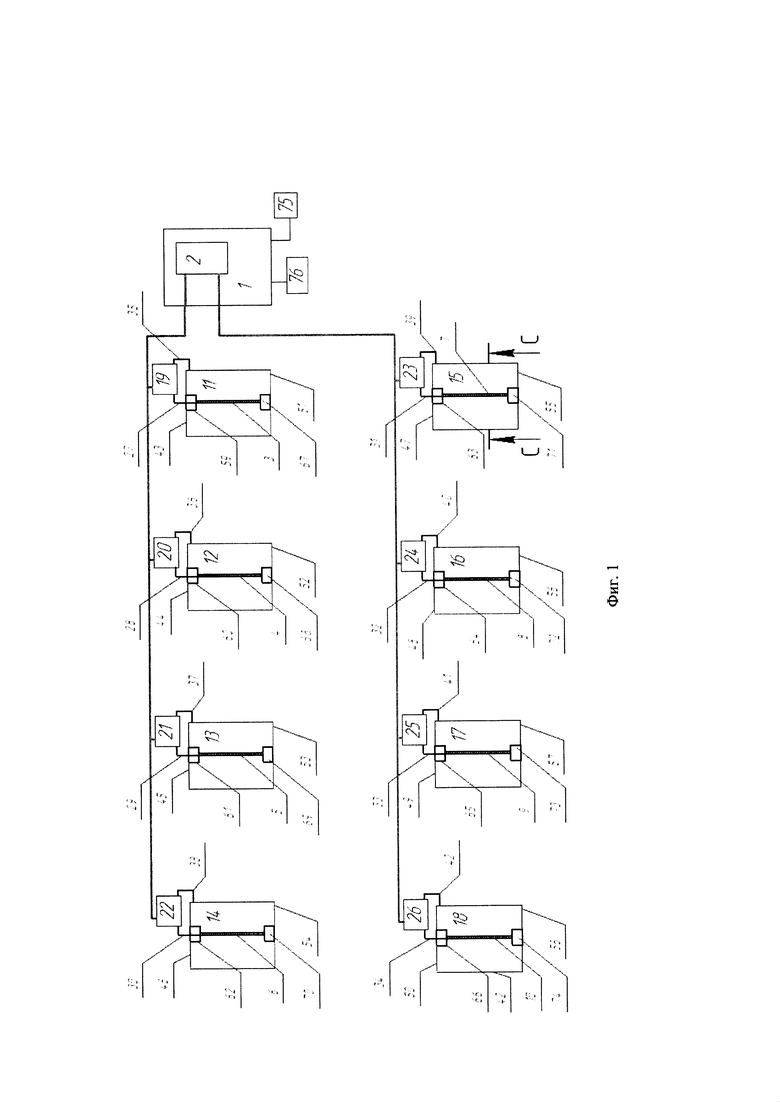

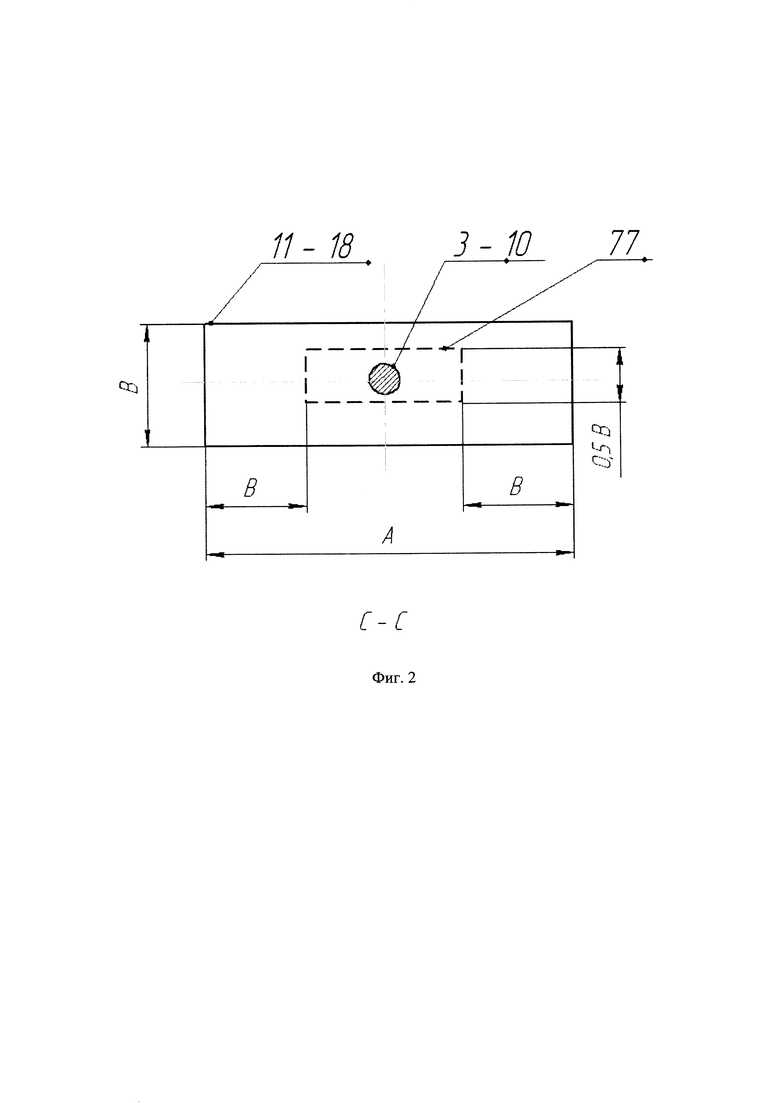

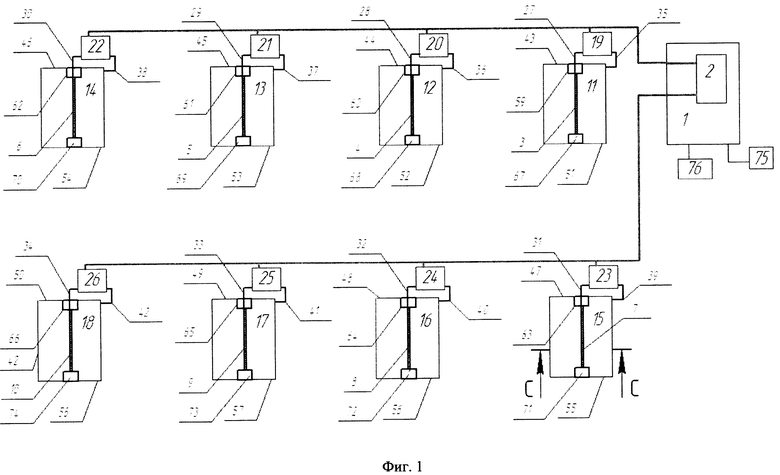

Заявляемое решение конкретизировано на фиг. 1 и 2, где на фиг. 1 - представлена блок схема устройства дистанционного контроля, на фиг. 2 - показана средняя зона размещения металлического троса в бункере.

Устройство дистанционного контроля уровня сыпучей среды в бункерах железнодорожного транспортного средства содержит электронный блок 1, встроенный микропроцессор 2, зонды 3-10, каждый из которых выполнен в виде металлического троса и размещен в соответствующем песочном бункере 11-18, на внешней поверхности каждого из которых размещены усилители электрического сигнала 19-26. Один вход усилителя соединен с соответствующим металлическим тросом 3-10 посредством соответствующего сигнального провода 27-34, а другой вход сигнальным проводом 35-42 соответствующего бункера соединен с корпусом соответствующего бункера, каждый из которых имеет верхнее основание бункера 43-50 и нижнее основание бункера 51-58. Встроенный микропроцессор 2 связан с усилителями 19-26 электрических сигналов электрическими соединениями. Металлический трос 3-10 установлен внутри соответствующего бункера в натянутом состоянии между верхним 43-50 и нижним 51-58 его основаниями и изолирован от бункера (корпуса) в верхнем основании бункера изолятором 59-66, а в нижнем основании бункера изолятором 67-74. Усилитель 19-26 электрического сигнала установлен на внешней поверхности корпуса соответствующего бункера 11-18 и одним входом посредством сигнального провода 27-34 пропущен через изолятор 59-66 и соединен со своим тросом 3-10. Другой вход усилителя посредством сигнального провода 35-42 соединен с корпусом соответствующего бункера 11-18, а своим выходом с микропроцессором 2. Вход электронного блока 1 соединен с бортовой сетью 75 питания цепей управления электровоза, а выход электронного блока 1 соединен посредством CAN-шины с интерфейсом системы 76 управления электровоза.

В заявляемом изобретении использован маломощный однополярный сигнал килогерцового частотного диапазона, который легче формировать логической схематехникой и определять с достаточной точностью измерения уровень сыпучей среды, например песка, в песочных бункерах железнодорожного транспортного средства во время его движения без внесения существенных изменений в конструкцию.

Для измерения уровня заполнения бункеров сыпучей средой, а именно песком, трос размещен в бункере. Песок содержит небольшое количество влаги, процент которой не влияет на точность измерения уровня заполнения бункеров при помощи предложенного устройства. Металлический трос имеет изолированную оболочку, которая защищает его от соприкосновения с песком, коррозии, износа, увеличивает срок его службы и тем самым достигается точность измерения на протяжении всего срока службы тягового подвижного состава.

Бункер закреплен в транспортном средстве вдоль стенки кузова и представляет собой параллелепипед, наиболее длинная сторона которого (С) направлена вертикально - высота бункера, широкая сторона (А) вдоль кузова - ширина бункера, а узкая (В) от кузова внутрь кузовного пространства - глубина бункера. Трос размещен вдоль длинных сторон (С) бункера (поперечного сечения бункера) в средней его части в области границы установленной средней зоны. Средняя зона определяется для каждого поперечного сечения бункера (бункера), как зона, включающая центральную точку поперечного сечения и распространенная к его боковым сторонам (А) и (В) таким образом, что по глубине бункера (В) не превышает 0,5(В), а по ширине бункера границы средней зоны расположены к сторонам (В) не ближе чем на величину равную (В). Расположение средней зоны 77 конкретизировано на фиг. 2.

Максимально достоверный, но не единственно приемлемый, технический результат измерений будет достигаться, в случае если металлический трос равноудален относительно внутренних боковых поверхностей корпуса бункера. В этом случае трос будет закреплен по центру продольная ось которого пересекает точку пересечения накрест лежащих диагоналей верхнего основания бункера (43) и точку пересечения накрест лежащих диагоналей нижнего основания бункера (51). Однако, для достижения заявляемого технического результата достаточно расположение троса в средней зоне, показанной на фиг. 2.

Трос в бункере может быть закреплен с помощью изоляторов на уровне плоскости нижнего и верхнего основания бункера, а может быть закреплен с помощью кронштейнов с удалением от нижнего и верхнего оснований на расстоянии. Причем, уровень песка в бункере определяется на расстоянии от верхней до нижней точки троса при вертикальном его расположении.

Что касается длины троса в бункере и его натяжения между верхней и нижней поверхностями бункера, то в рамках данной заявки трос «натянут», означает - длина троса должна быть менее или равна высоте бункера между нижним и верхним его основаниями, а сам трос должен быть в натянутом положении. Допустимое отклонение от вертикальной оси натянутого троса определено возвратом его в прямолинейное положение после прекращения воздействия внешних сил, действующих на любые точки троса в бункере не заполненного сыпучей средой. Натянутое состояние троса препятствует отклонению от прямолинейного положения при воздействии силы, действующей от песка на боковые грани бункера при засыпке. Установка троса внутри бункера в натянутом состоянии является одним из необходимых условий достижения технического результата, поскольку обеспечивает точность измерения сигнала.

Если длина троса превышает расстояние между верхним и нижним основанием бункера, то выход троса за границы верхнего и нижнего основания бункера не должен превышать 0,5 В с каждой стороны, а уровень песка в бункере будет определятся на расстоянии от верхнего до нижнего основания бункера.

Диаметр металлического троса составляет от 5 до 10% размера ширины бункера (например, 8 мм), имеет изолированную оболочку, которая защищает его от соприкосновения с песком, коррозии, износа, увеличивает срок его службы и тем самым достигается точность измерения на протяжении всего срока службы тягового подвижного состава. Диаметр троса и область его установки внутри бункера является необходимыми условиями для достижения технического результата, поскольку этим обеспечивается точность измерения сигнала.

Устройство содержит микропроцессор, который выходом-входом соединен с входами-выходами усилителей электрического сигнала, а через них с тросами, и единовременно подает частотный сигнал одной полярности прямоугольной формы со своего выхода на входы усилителей электрического сигнала и имеет возможность единовременно считывать аналоговый сигнал с выходов усилителей электрического сигнала. Это существенно упрощает устройство по сравнению с прототипом и повышает его эффективность в отношении контроля уровня сыпучей среды. Усилитель электрического сигнала, соединенный с тросом сигнальным проводом, установлен на внешней поверхности корпуса каждого бункера для того, чтобы обеспечить стабильный, надежный прием и передачу электрических сигналов с троса на свой вход и далее со своего выхода на вход микропроцессора и обратно. Микропроцессор соединен CAN-шиной с интерфейсом системы управления железнодорожного транспортного средства для вывода на дисплей машиниста оцифрованных данных об уровне сыпучей среды во всех бункерах, что позволяет дистанционно и единовременно контролировать уровень заполнения бункеров песком и информировать локомотивную бригаду о запасе песка на предстоящий путь движения. Это также служит повышению эффективности устройства. Микропроцессор задает алгоритм и интервал активной фазы определения уровня заполнения бункера сыпучим материалом. Использование микропроцессора и периодическое включение активной фазы контроля снижает энергопотребление и является достаточным для определения изменения текущего уровня сыпучей среды в бункере, что так же, как и остальные существенные признаки, значительно упрощает устройство и повышает его эффективность в отношении контроля уровня сыпучей среды в бункерах железнодорожного транспортного средства.

Устройство дистанционного контроля уровня сыпучей среды в бункерах железнодорожного транспортного средства (фиг. 1) рассмотрено на примере его применения к электровозам серии 2ЭС6, в частности, для одной секции электровоза, поскольку в каждой секции устройство является законченным изделием. Электронный блок 1 размещен в машинном отделении кузова электровоза, рядом с точкой подключения его к CAN-шине системы 76 управления электровоза. Соединительные кабели имеют экранированную оболочку и достаточную длину для прокладки по боковым продольным стенкам кузова электровоза. Кабели заканчиваются разъемами, которые подключены с одной стороны к усилителям 19-26 электрических сигналов, а с другой стороны к электронному блоку 1.

Устройство дистанционного контроля уровня сыпучей среды в бункерах железнодорожного транспортного средства (фиг. 1) работает следующим образом: электронный блок 1 получает питание от бортовой сети 75 низкого напряжения локомотива. Микропроцессор 2, встроенный в блок 1, формирует частотный однополярный сигнал прямоугольной формы, который от электронного блока 1 по соединительным кабелям передается к усилителям 19-26 электрического сигнала.

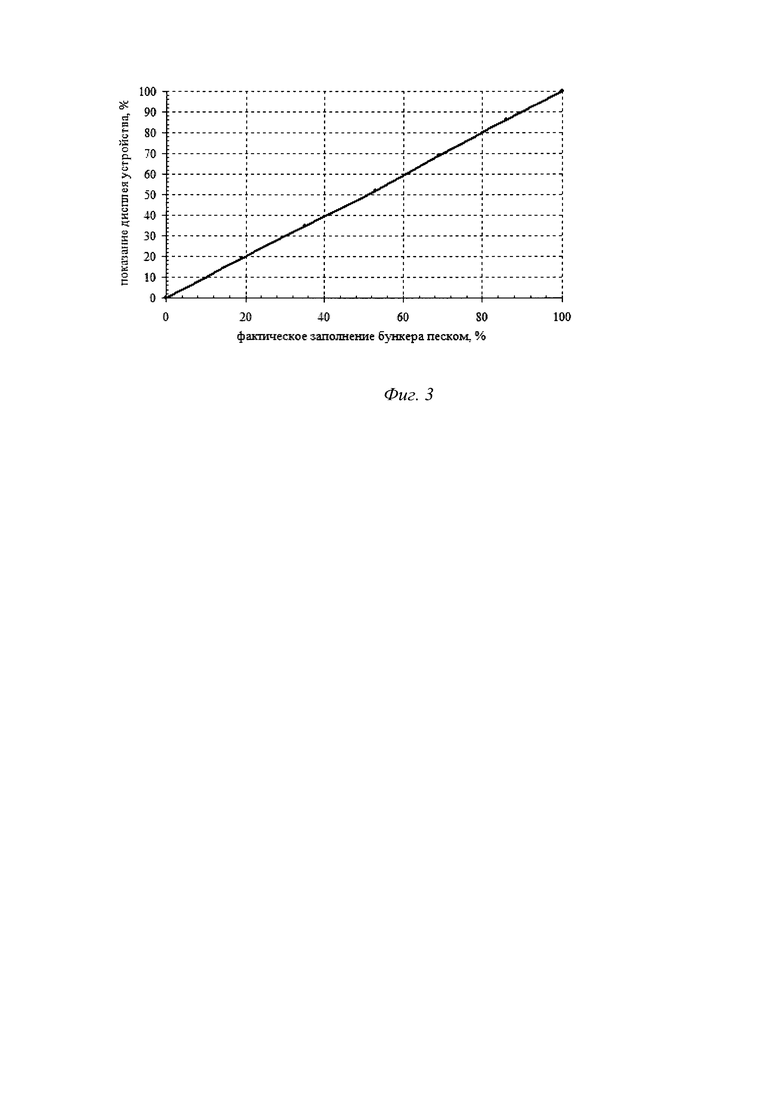

Частотный однополярный сигнал прямоугольной формы принимается усилителем 19-26 сигнала и передается по короткому проводу 27-34 на трос 3-10 (диаметром 8 мм) в верхнем или нижнем основании корпуса бункера 11-18. Электрический частотный однополярный сигнал по тросу проходит через песок и воздушный промежуток между стенками бункера и замыкается через его корпус посредством сигнального провода 35-42 со вторым выходом усилителя сигналов, образуя тем самым электрическую цепь с емкостным сопротивлением. Поскольку емкостное сопротивление песка на порядок меньше емкостного сопротивления воздушной среды, то измеряемый сигнал пропорционально зависит от уровня сыпучей среды и усиливается усилителем 19-26 электрического сигнала. Усиленный аналоговый сигнал с выхода усилителя поступает обратно, каждый по своему проводу, на вход микропроцессора 2, который и обрабатывает все сигналы. Микропроцессор 2, получив от каждого усилителя 19-26 аналоговый сигнал, с помощью аналогово-цифрового преобразователя (АЦП) оцифровывает его. Одновременно электронный блок 1, соединенный информационной CAN-шиной с системой 76 управления электровоза, получает информацию о текущем пробеге электровоза. При достаточно быстром увеличении уровня песка в бункере, связанного с его засыпкой на пунктах экипировки электровозов, микропроцессор записывает информацию о текущем пробеге электровоза в электронную энергонезависимую память. По мере высыпания песка из бункера микропроцессор определяет по специально разработанной формуле его остаток и рассчитывает высыпанное количество. На основании зафиксированного пробега электровоза с полным бункером и текущего пробега электровоза микропроцессор рассчитывает среднюю удельную величину высыпанного количества песка на один километр пройденного пути. По оставшемуся в бункере количеству песка микропроцессор рассчитывает его запас на предстоящий путь движения электровоза. После замера уровня песка блок обработки формирует команду на отключение встроенного генератора и переходит в режим ожидания. Периодичность включения функции измерения текущего уровня песка зависит от встроенного таймера микроконтроллера 2 или команды, приходящей от системы 76 управления электровозом. Полученную информацию об уровне наполненности каждого бункера песком и его запасе, микропроцессор передает по CAN-шине в систему управления электровоза, на дисплей машиниста. Защита обслуживающего персонала или локомотивной бригады от поражения электрическим током обеспечена тем, что заявленная полезная модель получает питание от бортовой сети 75 локомотива с напряжением до 110 В, заземлением корпуса усилителя и использованием в схеме генератора переменного сигнала низкого напряжения до 30 В. Устройство прошло тестовые испытания и может быть применено на всех электровозах постоянного и переменного тока, которые эксплуатируются на Российских железных дорогах.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЕМКОСТНОГО ОПРЕДЕЛЕНИЯ И/ИЛИ КОНТРОЛЯ УРОВНЯ ЗАПОЛНЕНИЯ | 2006 |

|

RU2366905C1 |

| Автономная система информирования машиниста с функцией электронного маршрута | 2016 |

|

RU2694640C2 |

| ВИБРАЦИОННЫЙ УРОВНЕМЕР | 1996 |

|

RU2133014C1 |

| ЭЛЕКТРОННОЕ ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО МНОГОРАЗОВОГО ДЕЙСТВИЯ (ЭПУ МД) | 2015 |

|

RU2596474C2 |

| Устройство контроля расхода песка в бункере песочницы локомотива | 2021 |

|

RU2752480C1 |

| ДВУХКАНАЛЬНАЯ СИСТЕМА ДЛЯ РЕГУЛИРОВАНИЯ ДВИЖЕНИЯ ПОЕЗДОВ | 2013 |

|

RU2536990C1 |

| КОМПЛЕКСНАЯ СИСТЕМА ПОЗИЦИОНИРОВАНИЯ ПОДВИЖНЫХ ОБЪЕКТОВ НА ЦИФРОВОЙ МОДЕЛИ ПУТЕВОГО РАЗВИТИЯ СТАНЦИИ | 2012 |

|

RU2503567C1 |

| ЭЛЕКТРОННАЯ НАВИГАЦИОННАЯ ПЛОМБА И СПОСОБ ЕЕ РАБОТЫ | 2020 |

|

RU2739793C1 |

| УСТРОЙСТВО ДИСТАНЦИОННОГО КОНТРОЛЯ ТЕМПЕРАТУРЫ БУКС СРЕДСТВА РЕЛЬСОВОГО ТРАНСПОРТА | 2006 |

|

RU2327591C2 |

| СИСТЕМА ДАТЧИКОВ ЗАПОЛНЕНИЯ ПРИЦЕПА ДЛЯ ПЕРЕВОЗКИ ЗЕРНА | 2014 |

|

RU2643213C2 |

Изобретение предназначено для использования на железнодорожном подвижном составе, в частности для дистанционного измерения текущего уровня песка в металлических бункерах и для прогнозирования резерва песка на предстоящий путь движения железнодорожного состава. Техническим результатом является повышение эффективности и надежности работы устройства с возможностью информирования локомотивных бригад о своевременной заправке песком. Устройство дистанционного контроля уровня сыпучей среды содержит металлические тросы, каждый из которых размещен в отдельном бункере со средой и электрически изолирован по отношению к ней, и электронный блок со встроенным микропроцессором. Трос размещен в средней зоне поперечного сечения бункера, диаметр троса составляет от 5% до 10% от ширины бункера, а на внешней поверхности корпуса бункера установлен усилитель электрического сигнала, соединенный с тросом, при этом каждый усилитель электрического сигнала связан входом-выходом с входом-выходом микропроцессора, выполненного с возможностью приема-передачи через заданные интервалы времени однополярного частотного сигнала прямоугольной формы через входы усилителей электрического сигнала на тросы, а микропроцессор соединен посредством CAN шины с интерфейсом системы управления железнодорожного транспортного средства. 1 з.п. ф-лы, 3 ил.

1. Устройство дистанционного контроля уровня сыпучей среды в бункерах железнодорожного транспортного средства, содержащее зонды, выполненные в виде тросов, каждый из которых размещен в отдельном бункере со средой и электрически изолирован по отношению к ней, и электронный блок со встроенным микропроцессором, отличающееся тем, что зонд выполнен в виде металлического троса, который размещен в средней зоне поперечного сечения бункера между верхней и нижней плоскостями бункера в натянутом состоянии, причем диаметр металлического троса составляет от 5% до 10% от ширины бункера, а на внешней поверхности корпуса каждого бункера установлен усилитель электрического сигнала, соединенный с металлическим тросом, при этом каждый усилитель электрического сигнала связан входом-выходом с входом-выходом микропроцессора, выполненного с возможностью передачи через заданные интервалы времени однополярного частотного сигнала прямоугольной формы через входы усилителей электрического сигнала на металлические тросы и приема с металлических тросов через выходы усилителей электрического сигнала, а микропроцессор соединен посредством CAN-шины с интерфейсом системы управления железнодорожного транспортного средства.

2. Устройство по п. 1, отличающееся тем, что металлический трос равноудален относительно внутренних боковых поверхностей корпуса бункера.

| DE 102008030989 A1, 14.01.2010 | |||

| Устройство для измерения уровня сыпучих веществ | 1974 |

|

SU512379A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РАСХОДА ТОПЛИВА | 2010 |

|

RU2439505C1 |

| УСТРОЙСТВО ДЛЯ ЕМКОСТНОГО ОПРЕДЕЛЕНИЯ И/ИЛИ КОНТРОЛЯ УРОВНЯ ЗАПОЛНЕНИЯ | 2006 |

|

RU2366905C1 |

| US 3933041 A1, 20.01.1976 | |||

| DE 102013201982 A1, 07.08.2014 | |||

| CN 2856943 Y, 10.01.2007. | |||

Авторы

Даты

2020-08-14—Публикация

2018-05-23—Подача