Изобретение относится к области производства вяжущих материалов на основе двухкомпонентной полиуретановой системы, используемых при строительстве и ремонте откосов земляного полотна автомобильных и железных дорог, конусов насыпей мостовых сооружений, сооружений берегоукрепления, а так же балластных призм и балластов, используемых в сооружении рельсовых путей, дорожных оснований и покрытий, а также для аналогичных сооружений в транспортном, гидротехническом, промышленном и гражданском строительстве. Также двухкомпонентная полиуретановая система может использоваться в качестве антикоррозионного состава при проведении работ с дорожными и железнодорожными конструкциями, примыкающими к откосам, конусам, насыпям, балластным призмам, балластам и другим искусственным сооружениям.

Известно, что транспортное сооружение представляет собой линейную многослойную искусственную систему, воспринимающую многократно повторяющееся воздействие транспортных средств и погодно-климатических факторов.

Для увеличения срока эксплуатации транспортных сооружений широко применяются технологии устройства их конструктивных слоев с использованием вяжущих составов.

Одним из наиболее перспективных направлений укрепления оснований транспортного или строительного сооружения является использование для этих целей вяжущего на основе полиуретана.

Полиуретан - это класс синтетических эластомеров с устанавливаемыми регулируемыми характеристиками.

Полиуретан представляет собой реакционную смесь, полученную взаимодействием соединений, содержащих изоцианатные группы с би- и полифункциональными гидроксилсодержащими производными.

Вяжущие материалы на основе двухкомпонентной полиуретановой системы отличается высокой адгезией к бетону, металлу и щебню всех видов. Вяжущие материалы устойчивы к воздействию ультрафиолетового излучения и радиации. Обладают длительным сроком эксплуатации, высокими прочностными характеристиками и высокой стойкостью к воздействию противогололедных материалов, а так же высокими антикоррозионными свойствами.

В последние годы значительно повысились требования к проведению работ по устройству откосов, конусов, насыпей, балластных призм и искусственных сооружений в дорожном строительстве и сооружении рельсовых путей. Так же неустойчивые погодные условия с частыми переходами температуры окружающей среды через ноль выдвигают особые требования к вяжущим материалам на основе полиуретанов - по химической стойкости к окружающей среде и прочностным характеристикам, а именно - адгезии, прочности при разрыве, модуле упругости. Например, при проведении работ с более дешевыми видами щебня карбонатных пород требуются вяжущие материалы с высокими показателями по адгезии и высокими прочностными характеристиками на разрыв. Высокие вибрационные нагрузки, пучинистость грунтов оснований сооружений требуют создания вяжущих материалов, которые обладают одновременно эластичностью, высокой прочностью и адгезией к материалам, а также устойчивостью к воздействию солнечного света.

Под двухкомпонентной реакционно-способной смесью понимается смесь из двух компонентов - смолы и отвердителя, вступающая в химическую реакцию при их смешении.

В качестве добавок для регулирования конечных свойств вновь устроенной конструкции принимаются различные виды веществ или материалов, образующие различные химические, физические и механические связи с полиуретаном.

Под конструкционными элементами транспортного сооружения понимаются слой покрытия, основания и дополнительные слои.

Покрытие - это верхняя часть транспортного сооружения, воспринимающая усилия, например, от колес транспортных средств и подвергающаяся непосредственному воздействию климатических факторов.

В качестве покрытий рассматриваются расчетные и нерасчетные слои зернистых сыпучих материалов, слои износа, защитные и шероховатые слои покрытия из щебе-ночно-полиуретановых смесей и др.

Основание является частью конструкции транспортного сооружения, располагающееся под покрытием и обеспечивающее совместно с покрытием распределение напряжений в конструкции и снижение их величины в подстилающем грунте, а также морозоустойчивость конструкции и водоотведение.

При этом в качестве оснований рассматриваются расчетные щебеночные слои, слои песчанно-гравийных смесей и др.

В качестве других конструктивных слоев транспортных сооружений могут быть балластные призмы железнодорожных путей, укрепленные обочины, конуса мостов, дренирующие щебеночные слои и др.

Известен состав вяжущего из пенополиуретана на основе реакционной смеси, состоящей из а) одного или нескольких изоцианатных соединений, выбранных из группы, состоящей из полиизоцианатов с содержанием NCO-групп и b) полиольной составной части, состоящей из одного или нескольких полиэфирполиолов с гидроксильным числом от 6 до 112 и функциональностью от 1,8 до 8, в присутствии различных добавок (см. патент РФ №2431008, МПК Е01В 1/00, опубл. 10.10.2011 г.).

Недостатком данного изобретения является то, что при нанесении слоя пенополиуретана на поверхность балластной призмы происходит процесс полимеризации в течение 15-30 секунд. В результате чего вспененный полиуретан не может проникнуть на достаточную глубину слоя зернистых сыпучих материалов. В результате на поверхности балластной призмы образуется водо и паронепроницаемое покрытие, которое в процессе эксплуатации приводят к отслоению щебня от пенополиуретанового слоя и в дальнейшем на призмах образуются выпуклости. В летний период при смене дневных и ночных температур во время эксплуатации балластной призмы внутри пенополиуретанового слоя в порах многократно образуется повышенное давление пара днем и конденсация ночью, что приводит к образованию микротрещин и постепенному разрушению поверхностного слоя. Пенополиуретановая смесь обладает низкими прочностными характеристиками, поэтому в результате эксплуатации баластных призм возникают процессы сползания зернистых сыпучих материалов.

Известен состав для получения слоев покрытия или слои основания для дорог и других транспортных путей, содержащий смесь минерального материала и полиуретановой реакционной смеси, получаемой при смешивании изоцианатов имеющих не менее двух реакционноспособных атомов водорода и полиспиртов такие как полиолы и полиизоцианаты, которые способны аддитивно вступать в реакцию полимеризации. При этом минеральный материал состоит из смеси минерального материала с тяжелыми металлами.

Так же в состав могут вводится эпоксидные смолы, агенты удлинения цепи, катализаторы и прочие добавки. При этом в качестве изоцианатов а) могут использоваться ароматические изоцианаты, которые содержат не менее двух изоцианатных реакционноспособных атомов водорода b) содержит гидроксильные функциональные соединения в виде жиров с гидрофобными группами. (см. патент DE №102010031311, МПК A62D 3/33; С04В 26/16; Е01С 7/30, опубл. 20.01.2011 г.).

Недостатком данного изобретения является применение в балластных призмах и сооружениях отходов промышленных производств, содержащих тяжелые металлы. В слое зернистых сыпучих материалов в основном содержится от 20 до 50% промышленных отходов.

Используемые полиуретановые составы в смеси с зернистыми сыпучими промышленными отходами не могут надежно предотвратить негативное воздействие от попадания тяжелых металлов в окружающую среду и могут оказывать негативное воздействие на экологию. Также введение в составы эпоксидных смол значительно снижают эластичность полиуретана и как результат при эксплуатации в зимний период могут образовываться микротрещины.

Наиболее близким техническим решением к заявляемому является полиуретановая реакционная смесь для дорожного покрытия, состоящая из смеси изоцианатов с соединениями, содержащими, по меньшей мере, два атома водорода, активных в отношении изоцианатов, которые содержат гидроксифункциональное соединение с гидрофобными группами, а также при необходимости, с агентами удлинения цепи и/или агентами полимерной сшивки, катализаторами и общепринятыми добавками (см. патент РФ №2479523, МПК С04В 26/16, Е01С7/30, опубл. 20.04.2013 г.).

В известном изобретении в качестве гидрофобного соединения с гидроксильными функциями предпочтительно используется ряд синтетических жирных соединений с гидроксильной функцией, например, касторовое масло.

Недостатком предлагаемых покрытий на основе полиуретановой реакционной смеси, в состав которых входят синтетические жиры и непредельные жирные кислоты является то, что добавление масел синтетического и растительного происхождения приводит к ухудшению эксплуатационных прочностных характеристик транспортного сооружения таких как прочность на разрыв и адгезия к щебню.

Кроме того, недостатком является повышенная стоимость исходных компонентов, связанная с необходимостью их модификации для удлинения цепи или полимерной сшивки, такая смесь не может быть применена для сооружений вне автомобильных дорог без дополнительного трудоемкого подбора составов, лабораторного и натурного исследования.

Недостатком так же является значительный расход материала из-за толщины нанесения слоя предпочтительно 2-6 см., что значительно увеличивает себестоимость работ. Уплотнение материала сразу после нанесения требует применения катков с антиадгезионными покрытиями, что ведет к удорожанию проведения работ. В изобретении не проведены исследования на эластичность и на прочность при растяжении, что делает невозможным применение данного материала при укреплении балластных призм и сооружений

Также недостатком предлагаемых покрытий полиуретановых реакционных смесей с применением стирол-бутадиен-стирола и с применением всех других известных каучуков и их смесей является то что полимеры очень медленно набухают и растворяются в полиуретановой реакционной смеси и требует нагрева смеси до температуры 90-110°С и постоянного перемешивания в течении нескольких часов, что является энерго затратным процессом. В основном известные каучуки требуют подбора растворителей для перевода их в вязко-текучее состояние.

Данные составы находят применение в асфальтобетонных смесях, но не нашли широкого применения при проведении работ по укреплению балластовых призм.

Задачей настоящего изобретения является создание вяжущего для укрепления гранулированных сыпучих материалов, использование которого позволит повысить прочностных характеристик конструкционных элементов транспортного сооружения.

Техническим результатом, достигаемым в результате решения поставленной задачи, является достижение одинаковых физико-химических параметров по всей толщине полиуретанового слоя за счет образования дополнительных межмолекулярных связей в структуре вяжущего двухкомпонентной полиуретановой реакционной смеси.

Заявляемый технический результат достигается благодаря тому, что вяжущее, используемое для укрепления гранулированных сыпучих материалов конструкционных слоев транспортного сооружения, представляет собой продукт взаимодействия и реакции компонентов полиуретановой реакционной смеси, получаемой смешиванием:

а) компонента Б - простого изоционата, или сложного изоционата, или смеси простого и сложного изоционата при следующем соотношении компонентов, мас. %:

простой изоционат - 20 80,

сложный изоционат - остальное;

б) компонента А - полиола, содержащего, не менее двух гидроксильных групп, активных в отношении изоцианатов, в присутствии добавок, образующих химические связи с полиолом, согласно изобретению полиольный компонент в качестве основных добавок содержит смесь соединений олеат-бутадиен-стирол, линолеат-бутадиен-стирол и в качестве вспомогательных добавок олифу оксоль и тонкодисперсную смесь оксидов металлов, обработанных температурой 1200°С - 1700°С, представляющие собой пылевидные отходы сталеплавильного производства, при следующем соотношении компонентов, мас. %::

- полиольный компонент 57-93;

- смесь олеат-бутадиен-стирола и линолеат-бутадиен-стирола 5-30;

- олифа оксоль 0,5-10;

- тонкодисперсная смесь оксидов 1,5-3.

В качестве полиольного компонента, содержащего не менее двух гидроксильных групп, активных в отношении изоцианатов, и гидрофобные группы -С=O, и алканные группы -С-С-, используют природные жиры, содержащие триглицериды, например, касторовое масло, или подсолнечное масло, или оливковое масло, или пальмовое масло, или льняное масло или их смеси в равных пропорциях.

Также, в качестве компонента - сложного изоционата, или простого изоционата, или смеси простого и сложного изоционатов используют ароматические изоцианаты, или алифатические изоцианаты, или смеси из алифатических и ароматических изоцианатов.

под сложными изоционатами подразумевают изоционаты имеющие не менее двух изоционатных групп O=C=N-R-N=C=O (диизоционаты) или изоционаты R-N=C=O, где группа R состоит из ароматических или сопряженных ароматических групп.

под простыми изоционатами R-N=C=O подразумевают изоционаты, где R - состоит из алифатических групп и включенных в алифатические группы надстройки в виде сульфо групп и других атомов.

В качестве ароматических изоцианатов, могут быть использованы, например, изомеры толуилендиизоцианата (ТДИ) и дифенилметандиизоцианата (МДИ), прежде всего смеси из МДИ и полифениленполиметиленполиизоцианатов («сырой МДИ»). Изоцианаты также могут быть модифицированными, например, с включением изоцианатных групп и карбодиимидных групп и, прежде всего, включением уретановых групп.

В качестве алифатических изоцианатов, могут быть использованы, например, гексаметилендиизоцианат (ГМДИ) и изофорондиизоцианат (ИФДИ).

При этом количество полиольного компонента с добавками из расчета составляет 55-90%, а изоционатный компонент из расчета составляет 10-45%. в процентах к общей массе полиуретановой реакционной смеси.

Заявляемая совокупность признаков позволяет повысить прочностные характеристики конструкционных элементов транспортного сооружения за счет образования дополнительных межмолекулярных связей в полиуретановой реакционной смеси, путем введения в полиольный компонент смеси из двух соединений олеат-бутадиен-стирол, линолеат-бутадиен-стирол, олифу оксоль и тонкодисперсную смесь оксидов металлов, обработанных температурой 1200°С - 1700°С, в виде пылевидных отходов сталеплавильного производства.

За счет введения в двухкомпонентную систему смеси олеат-бутадиен-стирола и линолеат бутадиен-стирола возрастают показатели: прочность на разрыв; модуль упругости; морозостойкость; замедляется скорость окисления материала по сравнению с аналогами соединений полиуретана или пенополиуретана.

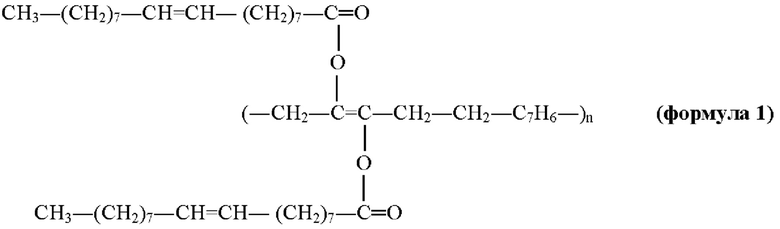

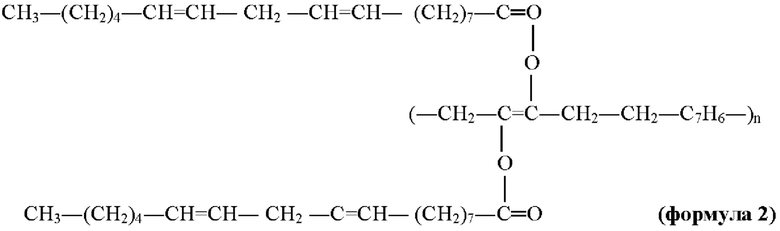

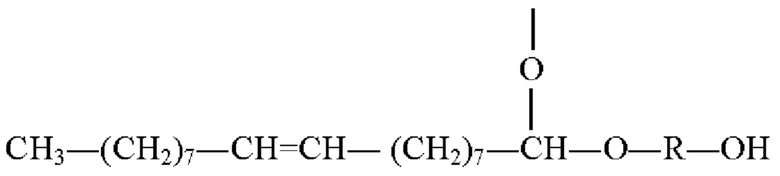

Это объясняется тем, что смесь олеат-бутадиен-стирола и линолеат-бутандиен-стирола представляет собой полимерные соединения (формула 1 и 2), которые образуются в результате химической реакции между бутадиен-стирольным органическим полимерным соединением и ненасыщенными жирными кислотами олеиновой и линоле-вой кислотами.

(-СН2-СН=СН-СН2-СН2-С7Н6-)n+СН3-(СН2)7-СН=СН-(СН2)7-СООН →

олеат-бутадиен-стирола

(-СН2-СН=СН-СН2-СН2-С7Н6-)n+СН3-(СН2)4-СН=СН-СН2-СН=СН-(СН2)7-СООН →

линолеат-бутандиен-стирола

Кроме того, введение смеси олеат-бутадиен-стирола и линолеат-бутандиен-стирола также обеспечивает предотвращение вспенивания смеси при попадании в нее влаги за счет того, что данное органическое соединение является гидрофобным соединением н не вступает во взаимодействие с водой.

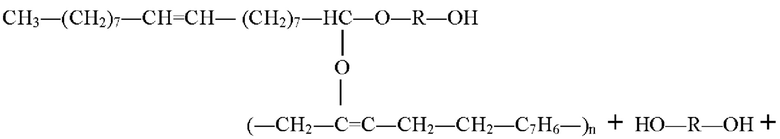

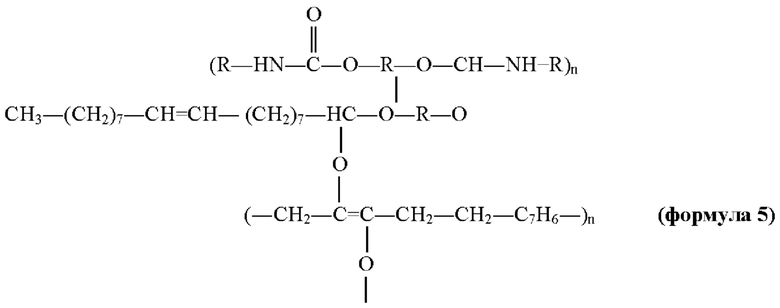

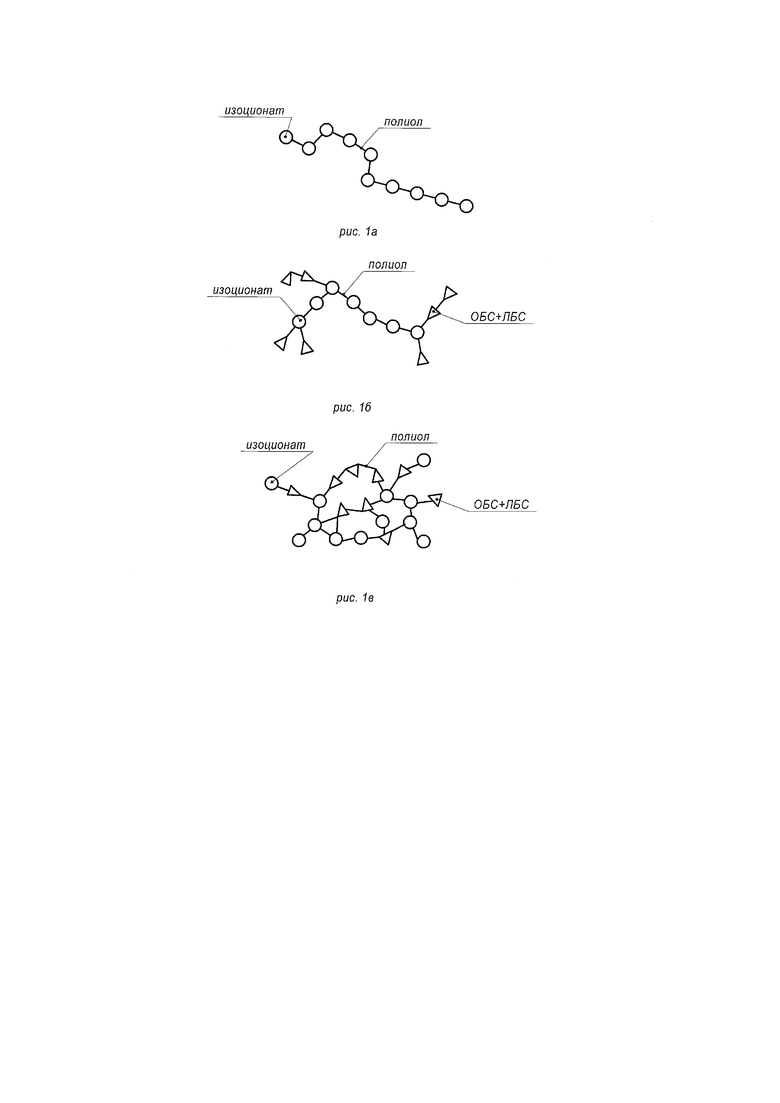

Заявляемое техническое решение проиллюстрировано фиг. 1а, фиг. 1б и фиг. 1в, где изображены стадии структурного преобразования компонентов в полиуретановой реакционной смеси на протяжении всего периода ее полимеризации.

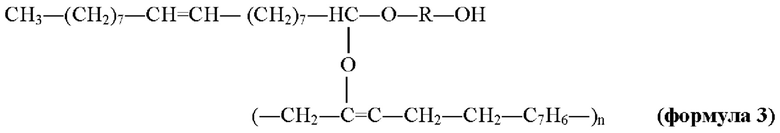

На первой стадии химического процесса в реакцию вступает полиольный компонент со смесью олеат-бутадиен-стирола (ОБС), линолеат-бутандиен-стирола (ЛБС) по завершении химического процесса первой стадии в состав вводится олифа оксоль и тонкодисперсная смесь оксидов металлов, обработанных температурой 1200°С - 1700°С, в виде пылевидных отходов сталеплавильного производства. Результат первой стадии: образуется активированный промежуточный реакционноспособный продукт предназначенный для введения в полиуретановую двухкомпонентную систему, (фиг. 1а). При этом полиольный компонент вводится в соотношении: на 1 молярную массу ДБС и ОБС вводится 3 молярных массы полиольного компонента. Введение избыточной массовой доли полиольного компонента обеспечивает протекание второй стадии химического процесса.

Первая стадия химического процесса:

Протекание химической реакции сопровождается образованием активированного промежуточного продукта на основе олеат-бутадиен-стирола (ОБС) и линолеат-бутандиен-стирола (ЛБС), обеспечивающего на третьей стадии завершение процесса полной полимеризации в многомерную сетку макромолекул, где задействованы все компоненты реакционноспособной полиуретановой смеси.

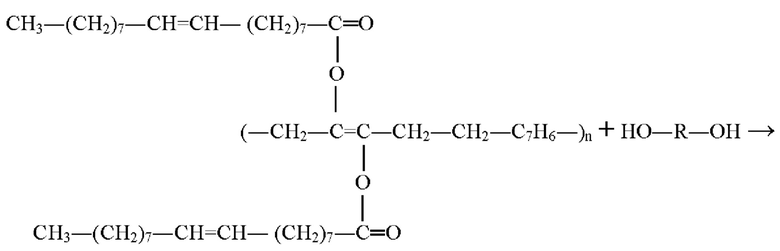

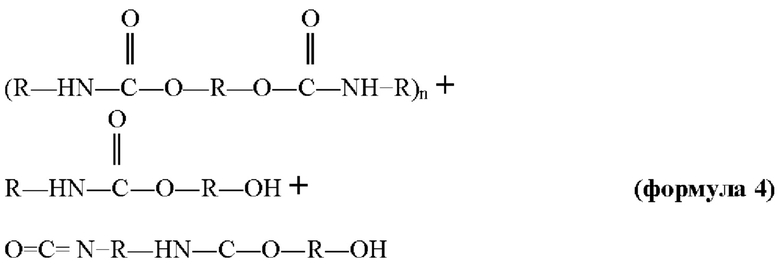

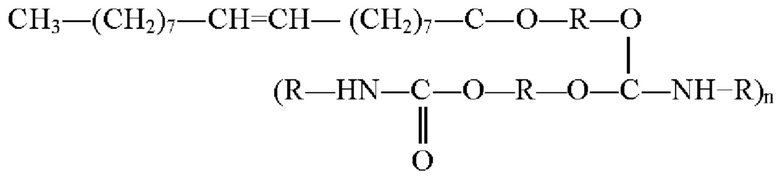

На второй стадии смешения изоционатного компонента с полиольным компонентом, в состав которого после протекании химической реакции на первой стадии входят олеат-бутадиен-стирол (ОБС), линолеат-бутадиен-стирол (ЛБС), олифа оксоль и тонкодисперсная смесь оксидов металлов, обработанных температурой 1200°С - 1700°С, в виде пылевидных отходов сталеплавильного производства, происходит химическая реакция образования линейных полимерных цепей, в основной цепи которых чередуются уретановые и аминные группы (фиг. 1б).

На второй стадии химического процесса вступают в реакцию компоненты изоцоината с полиольным компонентом:

R-N=C=O+O=С=N-R-N=C=O+НО-R-ОН →

в результате которой образуется смесь из трех промежуточных реакционноспо-собных продуктов

На второй стадии химического процесса в реакцию вступает смесь олеат-бутадиен-стирола (ОБС) и линолеат-бутандиен-стирола (ЛБС) с полиольным компонентом в результате которой образуется активированный промежуточный продукт химической реакции (фиг. 1б)

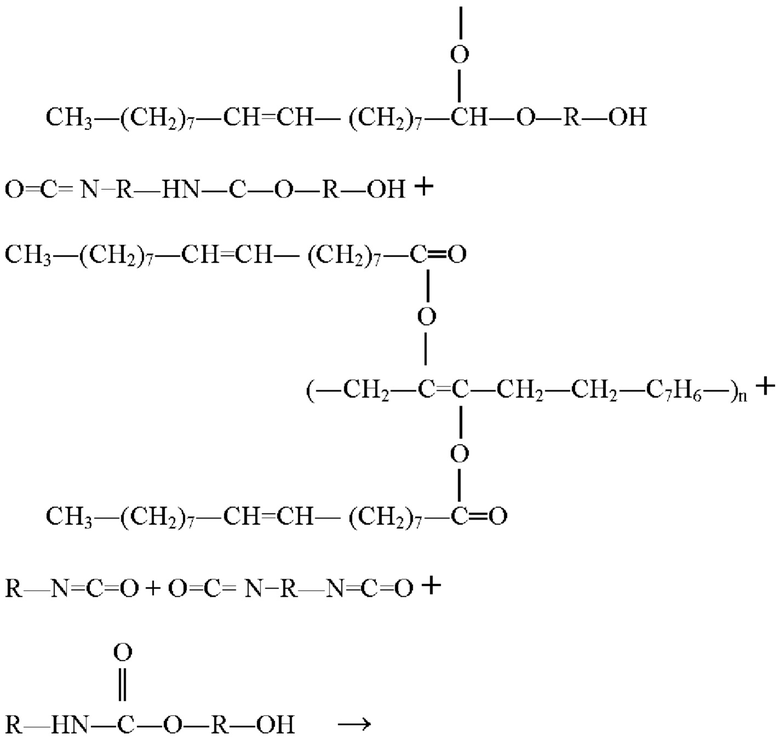

Третья стадия химического процесса:

На третьей стадии химического процесса в реакцию вступают все компоненты смеси изоционатный и полиольный компоненты, олеат-бутадиен-стирола (ОБС), линолеат-бутадиен-стирола (ЛБС), олифа оксоль и тонкодисперстная смесь оксидов металлов, обработанных температурой 1200°С - 1700°С, в виде пылевидных отходов сталеплавильного производства, а так же промежуточные продукты (формула 3, 4) результатом которой является образование многомерной сшитой на разных молекулярных уровнях полимерной структуры с устойчивыми ковалентными связями (фиг. 1в).

При взаимодействии всех вышеуказанных компонентов в результате завершения химической реакции образуется многомерное полимерное соединение (формула 5), которое имеет повышенные прочностные характеристики.

Из химической формулы 5 конечного продукта видно, что образуется многомерная полимерная структура, усиленная дополнительными межмолекулярными связями, где задействованы изоционаты, полиол, соединения олеат-бутадиен-стирола и линолеат-бутандиен-стирола.

За счет образования дополнительных межмолекулярных связей при введении в полиуретановую реакционную смесь олеат-бутадиен-стирола и линолеат-бутадиен-стирола возрастают показатели: прочность на разрыв; модуль упругости; морозостойкость; замедляется скорость окисления материала по сравнению с аналогами соединений полиуретана или пенополиуретана.

Кроме того, введение смеси олеат-бутадиен-стирола и линолеат-бутандиен-стирола также обеспечивает предотвращение вспенивания смеси при попадании в нее влаги за счет того, что данное органическое соединение является гидрофобным соединением н не вступает во взаимодействие с водой.

При нанесении полиуретановой реакционной системы в состав которой входит олифа оксоль на зернистый сыпучий материал возрастает показатель усилие при отрыве и адгезия к материалу. Также в результате применения олифы оксоль за счет проникновения ее в межпоровое пространство зернистого сыпучего материала меняются свойства зернистого сыпучего материала, который становится гидрофобным с показателем водонасыщение близким к нулевому показателю.

Тонкодисперсная смесь окислов неорганических соединений обработанных температурой 1200°С - 1700°С, представляет собой состав химически активных оксидов металлов железа, магния, цинка, а также химически неактивных оксидов кремния и кальция, в кристаллической структуре которых образуется значительное поровое пространство. При высокотемпературном обжиге неорганических соединений входящих в состав пылевидных отходов сталеплавильного производства происходит активация кристаллической решетки окислов при этом кристаллическая решетка оксидов металлов не разрушается, а так же образуется большая площадь поверхности и дополнительное поровое пространство. Выявлено, что тонкодисперсная смесь окислов выполняет роль стабилизатора скорости химической реакции по всей толщине реакционного полиуретанового слоя.

В образовавшемся от действия высокой температуры поровом пространстве кристаллической структуры оксидов металлов содержится атмосферный воздух, который позволяет равномерно распределить тонкодисперсную пыль (стабилизатор реакции) по всей толщине реакционноспособной полиуретановой смеси. Частицы тонкодисперсной пыли до окончания полного процесса полимеризации не оседают и остаются во взвешенном состоянии на протяжении всего периода, поэтому процесс полимеризации происходит равномерно в каждой точке смеси и заканчивается в пределах допустимых требований. Свойства стабилизатора химической реакции (тонкодисперсной пыли) создают возможность увеличения толщины слоя наносимого полиуретанов ого вяжущего с соблюдением требуемого времени его отверждения.

Таким образом, заявляемая совокупность признаков позволяет обеспечить повышение прочностных характеристик конструкционных слоев транспортного сооружения.

Заявляемое вяжущее для укрепления гранулированных сыпучих материалов конструкционных слоев транспортного сооружения в виде продукта взаимодействия и реакции компонентов полиуретановой реакционной смеси, получаемой смешиванием:

а) компонент А - полиол, содержащий, не менее двух гидроксильных групп, активных в отношении изоцианатов, в присутствии добавок, образующих химические связи с полиолом;

б) компонент Б - простой изоционат, или сложный изоционат, или смесь простого и сложного изоционата при следующем соотношении компонентов, мас. %:

простой изоционат - 20-80,

сложный изоционат - остальное;

Для повышения прочностных характеристик конструкционных слоев транспортного сооружения полиольный компонент в качестве основных добавок содержит смесь соединений олеат-бутадиен-стирол, линолеат-бутадиен-стирол и вспомогательных добавок олифу оксоль и тонкодисперсную смесь оксидов металлов, обработанных температурой 1200°С - 1700°С, в виде пылевидных отходов сталеплавильного производства, при следующем соотношении компонентов, мас. %::

- полиольный компонент 57-93;

- смесь олеат-бутадиен-стирола и линолеат-бутадиен-стирола 5-30;

- олифа оксоль 0,5-10;

- тонкодисперсная смесь оксидов 1,5-3.

Смесь олеат-бутадиен-стирола и линолеат-бутандиен-стирола представляет собой желеобразное органическое соединение, полученное при смешении олеиновой и ленолевой кислот с бутадиен-стирольным полимерным материалом.

В результате протекания химической реакции происходит замещение Н- водородной связи в группе С=С, на кислородную связь О-.

Образуется устойчивая связь R-HC=CO-O-C-R. В результате образуются дополнительные реакционно способные Н- водородные связи от 8 до 120 единиц, при этом количество реакционно способных О- кислородных связей не уменьшается (формулы 1 и 2). При взаимодействии компонентов полиуретановой реакционной смеси со смесью олеат-бутадиен-стирола и линолеат-бутандиен-стирола образуется многомерное полимерное соединение с высокими эксплуатационными свойствами.

Олифа оксоль (ГОСТ 190-78) представляет собой продукт из натуральных растительных масел льняного и конопляного либо из подсолнечного, или соевого, или сафлоровго, или кукурузного, или виноградного, или рыжикового, или их смесей, подвергнутых термической обработке с добавлением в ее состав соединений металлов (сиккативы).

Введение в состав вяжущего олифы оксоль позволяет повысить его адгезионные свойства к вяжущему за счет проникновения ее в межпоровое пространство зернистых сыпучих материалов, обеспечивая при этом прочные межмолекулярные связи между полиуретановой смесью и зернистым материалом.

Кроме того, наличие в составе вяжущего олифы позволяет использовать в конструкционном слое транспортного сооружения гранулированный материал различных марок с более широким диапазоном пористости.

Тонкодисперсная смесь окислов неорганических соединений обработанных температурой 1200°С - 1700°С, представляет собой состав химически активных оксидов металлов железа, магния, цинка, а также химически неактивных оксидов кремния и кальция, в кристаллической структуре которых образуется значительное поровое пространство. При высокотемпературном обжиге неорганических соединений входящих в состав пылевидных отходов сталеплавильного производства происходит активация кристаллической решетки окислов при этом кристаллическая решетка оксидов металлов не разрушается, а также образуется большая площадь поверхности и дополнительное поровое пространство. Выявлено, что тонкодисперсная смесь окислов выполняет роль стабилизатора скорости химической реакции по всей толщине реакционного полиуретанового слоя.

В образовавшемся от действия высокой температуры поровом пространстве кристаллической структуры оксидов металлов содержится атмосферный воздух, который позволяет равномерно распределить тонкодисперсную пыль (стабилизатор реакции) по всей толщине реакционно способной полиуретановой смеси. Частицы тонкодисперсной пыли до окончания полного процесса полимеризации не оседают и остаются во взвешенном состоянии на протяжении всего периода, поэтому процесс полимеризации происходит равномерно в каждой точке смеси и заканчивается в пределах допустимых требований. Свойства стабилизатора химической реакции (тонкодисперсной пыли) создают возможность увеличения толщины слоя, наносимого полиуретанового вяжущего с соблюдением требуемого времени его отверждения.

В качестве пылевидных отходов сталеплавильного производства может быть использована пыль металлургического производства, в частности пыль газоочистки электродуговых сталеплавильных печей (ЭДСП), содержащая оксидов железа не менее 45-50%. Компонент должен обладать следующими свойствами: размер порового пространства по диаметрам в основном - 15,03-15,10 А0; размер частиц - от 0,05 до 11 мкм. удельная поверхность не менее - 6-7 м2/г, где 1 А0 - ангстрем равен 0,1 нм - нанометру.

Механизм работы стабилизатора химической реакции (тонкодисперсная пыль) заключается в следующем.

Каждая частица пыли имеет большую площадь поверхности в частности 6-7 кв.м./г, при этом частицы пыли имеют слабый положительный заряд за счет атомов металла расположенных в кристаллической решетке, а полиольный компонент и изоционатный компонент имеют слабый отрицательный заряд за счет кислородных и гидроксидных групп. В результате чего на поверхность частиц притягиваются молекулы полиольного и изоционатного компонентов и на поверхности частиц начинается реакция полимеризации поэтому частицы пыли являются точками роста процесса полимеризации Так как частицы пыли в нашей смеси распределены равномерно по всему объему то процесс полимеризации проходит равномерно по всему объему и соответственно заканчивается одновременно поэтому частицы являются стабилизатором химической реакции полимеризации.

Количественное соотношение смеси олеат-бутадиен-стирола и линолеат-бутадиен-стирола, олифы оксоль и тонкодисперстной смеси оксидов вводимых в компонент на основе полиола определено эмпирически исходя из условия достижения максимального результата по основным эксплуатационным параметрам отвечающим требованиям нормативной документации используемой в дорожно-строительной отрасли.

Так количественное соотношение в полиоле смеси олеат-бутадиен-стирола и линолеат-бутадиен-стирола в пределах 5-30% определяет возможность образования многомерного полимерного соединения с сшитой сетчатой структурой, обладающей преимуществами в эксплуатационных параметрах перед аналогами полиуретановых смесей.

На практике установлено, что при содержании смеси олеат-бутадиен-стирола и линолеат-бутадиен-стирола в полиоле менее 5% является недостаточным условием для прохождения многомерного процесса сшивания компонентов полиуретановой смеси. В результате процесс полимеризации происходит по простой схеме согласно формуле 4 и свойства конечного продукта не обладают высокими прочностными характеристиками.

При значении смеси более 30% получатся высокоэластичный продукт не отвечающий требованиям нормативной документации с низкими параметрами прочность на разрыв и адгезией к щебенчатым материалам.

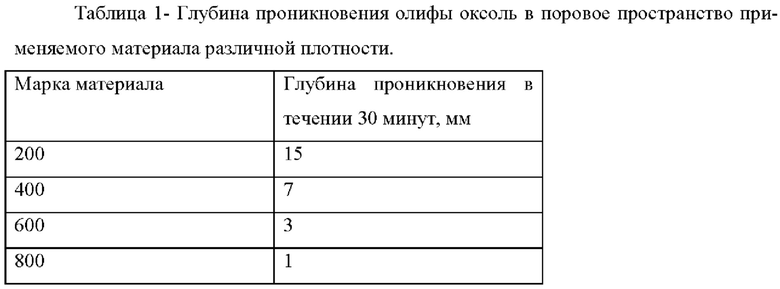

Целесообразность выбора соотношения олифы оксоль 0,5-10% определена экспериментальным путем на кернах Н=50 мм, ∅=29,5-30,0 мм. пород применяемого материала марок 200-800.

Определена глубина проникновения в поровое пространство олифы оксоль из расчета 30 минут, что соответствует времени эффективного нанесения реакционноспособной полиуретановой смеси на щебенчатый материал после смешения всех компонентов.

Керн обжимался плотной резиновой манжетой и на поверхность керна наносилась олифа оксоль в количестве 5 мл и через 30 минут с помощью металлической линейки с ценой деления шкалы 0,5 мм производился замер глубины проникновения в поровое пространство, при этом керн после завершения эксперимента раскалывался на две части.

После окончания эксперимента был произведен расчет предельного и минимального количества олифы оксоль необходимого для получения высокой адгезии к щебенчатым материалам. Выяснено, что при использовании менее прочных пород требуется внесение в состав до 10%, а в более прочные породы достаточно 0,5% процентов олифы оксоль.

Количественный показатель тонкодисперсной пыли окислов был выявлен опытным путем и на основании показателей величины площади поверхности и величины порового пространства. При введении тонкодисперсной пыли менее 3%, но не менее 1,5% реакция полимеризации проходила равномерно по всей толщине слоя нанесенного на поверхность щебенчатого материала. При увеличении объема пыли более 3% скорость реакции на поверхности заканчивалась быстрее, а внутри слоя полная полимеризация завершалась через 48 часов.

Предположительно замедление реакции происходило из-за того, что за счет значительной величины порового пространства в пыли один из компонентов например, полиольный компонент проникал в поровое пространство в превышающем объеме, что и приводило к замедлению скорости полимеризации.

При этом количество полиольного компонента с добавками из расчета составляет 55-90%, а изоционатный компонент из расчета составляет 10-45% в процентах к общей массе полиуретановой реакционной смеси.

Преобладающим фактором является массовая доля полиольного компонента, которая создает необходимые условия для протекания реакции полимеризации.

Количественное соотношение определено эмпирически в зависимости или от поставленных задач использования вяжущего, или от установленных требований в проектной документации и достигаемого технического результата, оцениваемого путем испытаний стандартных образцов, в соответствии с необходимостью регулирования и/или твердости, и/или вязкости, и/или эластичности, и/или преднапряженных свойств полиуретанового слоя в пленочном состоянии вяжущего при и после его отверждения.

Средний диапазон соотношения в районе 55% компонент -А и 45% компонент -Б выбран в соответствии с достижением оптимального повышения эластичных свойств, позволяющих щебенкам дополнительно изменять свое положение в долях мм, обеспечивая тем самым повышение однородности прочностных свойств всего конструкционного слоя.

Оптимальный диапазон соотношения в районе 77% компонент -А и 23% компонент -Б выбран в соответствии с достижением оптимального повышения прочностных свойства, в том числе усадки вяжущего материала в районе до 0,01% позволяющая сформировать преднапряженные свойства конструкционного слоя.

В заявляемом составе вяжущего полиольный компонент, содержащий не менее двух гидроксильных групп, активных в отношении изоцианатов, например, многофункциональные спирты, так же в качестве полиольного компонента могут использоваться, например, простой полиэфир, сложный полиэфир или полиэфирполиолы.

Помимо того, в качестве полиольного компонента, содержащего гидрофобные группы -С=О и алканные группы -С-С- предпочтительно используются жирные соединения содержащие не менее двух гидроксильных, например природные жиры - касторовое масло, подсолнечное масло, оливковое масло, пальмовое масло, льняное масло или их смеси в равных пропорциях.

В качестве синтетических жирных соединений с гидроксильными функциями, также могут быть использованы, например, сложные эфиры жирных кислот, модифицированные гидроксильными группами, на основе миристинолеиновой кислоты, пальмитолеиновой кислоты, олеиновой кислоты, вакценовой кислоты, петрозелиновой кислоты, гадолеиновой кислоты, эруковой кислоты, нервоновой кислоты, линолевой кислоты, стеаридоновой кислоты, арахидоновой кислоты, тимнодоновой кислоты, клупанодоновой кислоты, цервоновой кислоты.

В заявляемом составе вяжущего в качестве компонента - сложного изоционата, или простого изоционата, или смеси простого и сложного изоционата могут быть использованы ароматические изоцианаты, или алифатические изоцианаты, или смеси из алифатических и ароматических изоцианатов.

В качестве ароматических изоцианатов, могут быть использованы, например, изомеры толуилендиизоцианата (ТДИ) и дифенилметандиизоцианата (МДИ), прежде всего смеси из МДИ и полифениленполиметиленполиизоцианатов («сырой МДИ»). Изоцианаты также могут быть модифицированными, например, включением изоцианатных групп и карбодиимидных групп и, прежде всего, включением уретановых групп.

В качестве алифатических изоцианатов, могут быть использованы, например, гексаметилендиизоцианат (ГМДИ) и изофорондиизоцианат (ИФДИ).

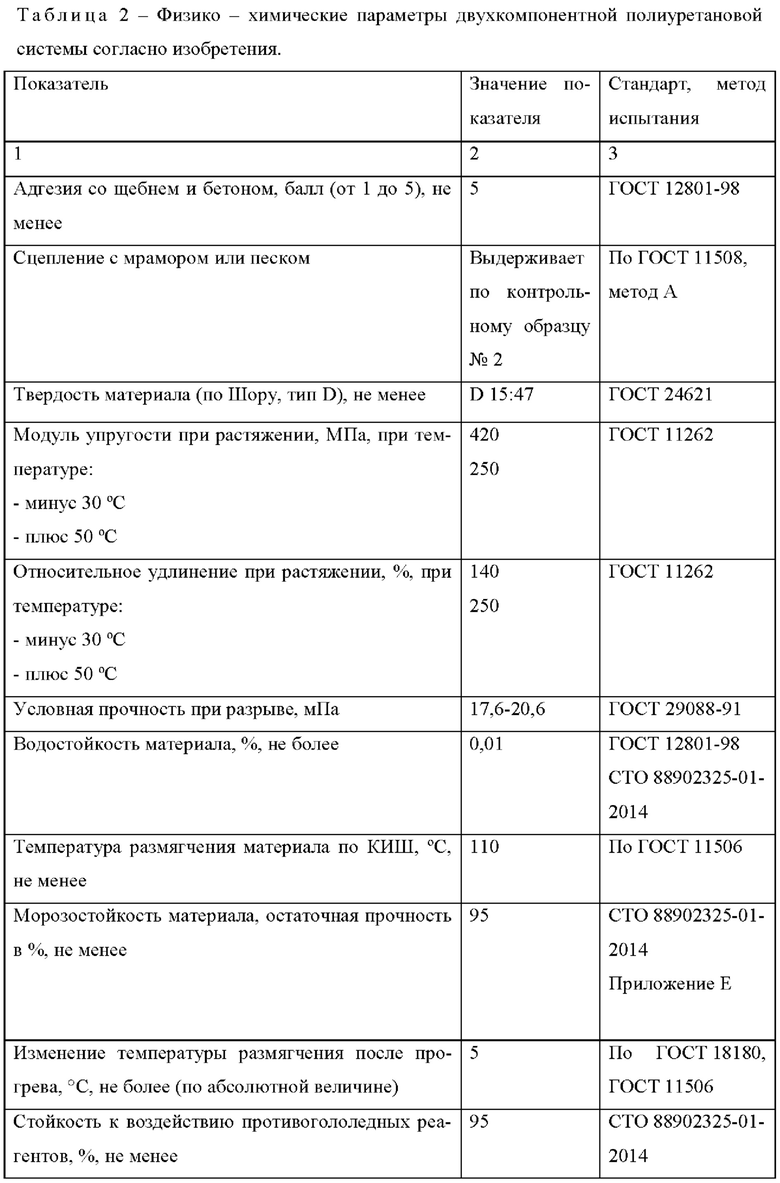

Физико-химические параметры вяжущего состава для укрепления гранулированных сыпучих материалов конструкционных слоев транспортного сооружения. Параметры определены согласно требований, нормативной документации в дорожной отрасли столбец 3 таблица 2.

Вяжущее для укрепления зернистых сыпучих материалов конструкционных слоев транспортного сооружения может быть получено следующим образом.

1 этап - приготовление полиольного компонента.

1.1. - приготовление смеси олеат-бутадиен-стирола и линолеат-бутандиен-стирола.

В реакционный сосуд при температуре 5-35°С загружают олеиновую кислоту в процентном соотношении 23-45% и линолевую кислоту в процентном соотношении 55-77%. Оптимально 32-35% олеиновая кислота и 65-68% линолевая кислота. В смесь кислот вводят в виде порошка или гранул бутадиен-стирольный полимер в соотношении: на 3-10 весовых части вышеуказанных кислот 1 весовую часть бутадиен-стирольного полимера, оптимально 5 весовых частей смеси кислот и 1 часть бутадиен-стирольного полимера.

С помощью мешалки лопастного типа смесь кислот и бутадиен-стирольного полимера перемешивают в течении 30 минут, после перемешивания реакционный сосуд плотно закрывают на 24 часа. Реакционная масса через 24 часа увеличивается в объеме приблизительно в 3 раз от первоначального объема.

Через 24 часа реакция заканчивается и получается смесь соединений олеат-бутадиен-стирола, линолеат-бутандиен-стирола, которая представляет из себя желеобразное вещество, увеличенное в объеме от первоначального состояния в 3-5 раз.

Вместо смеси кислот может быть использовано подсолнечное, кукурузное, льняное, соевое масла или их смеси. Например, оптимальный состав подсолнечного масла из расчета 3-10 частей, оптимально 5 частей и одна часть бутадиен-стирольного полимера.

1.2. Полиольный компонент - из расчета 57-93% оптимально 80%, загружают в другой реакционный сосуд и добавляют смесь соединений олеат-бутадиен-стирола, линолеат-бутандиен-стирола из расчета 5-30% оптимально 17% и производят перемешивание до окончания реакции (однородная тягучая смесь). Далее в однородную тягучую смесь вводится олифа оксоль из расчета 0,5-10%, оптимально 2% и тонкодисперсную пыль, например, отходы электросталеплавильных печей (ПЭСП) из расчета 1,5-3%, оптимально 1% и эффективно перемешивают с помощью мешалки лопастного типа в течение 25-30 минут.

Готовая к использованию смесь перемещается в отдельную емкость.

2 этап - изоционатный компонент - состоящий из сложного или простого изоционатов или смеси простого и сложного изоционата из расчета 10-45% оптимально 23% от общей массы двухкомпонентной смеси загружают в другую емкость.

Емкость с изоционатным компонентом и емкость с полиольным компонентом с добавками подключают к установке для проведения работ.

Аппаратуру установки по нанесению вяжущего материала двухкомпонентной системы настраивают на подачу полиольного компонента с добавками из первой емкости из расчета 55-90%, оптимально 77%, а изоционатный компонент из второй емкости - из расчета 10-45%, оптимально 23% от общей массы двухкомпонентной смеси.

Полиольный и изоционатный компоненты смешиваются непосредственно в смесительной камере головки распыления вяжущего при его непосредственном нанесении на конструкционный слой транспортного сооружения.

Время процесса полимеризации и отверждения состава составляет 24 часа. Время эффективного нанесения состава на щебенчатый материал после соединения компонентов: А - полиольного и Б - изоционатного составляет 15-55 минут.

Заявляемое вяжущее для укрепления зернистых сыпучих материалов конструкционных слоев транспортного сооружения в виде продукта взаимодействия и реакции двухкомпонентной полимерной связующей композиции за счет комплексного использования в его составе смеси олеат-бутадиен-стирола и линолеат-бутандиен-стирола, олифы оксоль и тонкодисперсной пыли оксидов металлов, обработанных высокой температурой, позволяет повысить прочностные показатели конструкционного слоя транспортного сооружения (прочность на разрыв, модуль упругости, морозостойкость), снизить скорость окисления материала по сравнению с аналогами соединений полиуретана или пенополиуретана, обеспечить проникновение его на всю глубину обрабатываемого слоя транспортного сооружения.

Заявляемое техническое решение может быть реализовано путем использования доступных ингредиентов, средств и технологических приемов.

В пределах заявленной совокупности признаков настоящее техническое решение не ограничивается приведенными примерами его выполнения и охватывает любые иные варианты, попадающие в объем прилагаемой формулы для достижения заявленного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее для пролива конструктивных слоев транспортного сооружения и способ его использования для устройства транспортного сооружения | 2016 |

|

RU2651733C1 |

| КОНСТРУКЦИЯ ДОРОЖНОЙ ОДЕЖДЫ ТРАНСПОРТНОГО СООРУЖЕНИЯ - ТРОТУАРОВ И ДОРОЖЕК | 2020 |

|

RU2788689C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ МИНЕРАЛЫ ДОРОЖНЫХ ПОКРЫТИЙ ДЛЯ НАСТИЛОВ | 2008 |

|

RU2479523C2 |

| Звукопоглощаюший материал для звукопоглощающих экранов грузового автомобиля с пониженной горючестью | 2022 |

|

RU2800220C1 |

| Многослойный термошумоизоляционный экран двигателя грузового автомобиля | 2022 |

|

RU2800221C1 |

| БАЛЛАСТНАЯ ПРИЗМА, А ТАКЖЕ СПОСОБ ПОЛУЧЕНИЯ БАЛЛАСТНОЙ ПРИЗМЫ | 2007 |

|

RU2431008C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕР-ПОЛИОЛА, ПОЛИОЛЬНАЯ ДИСПЕРСНАЯ КОМПОЗИЦИЯ, ЭЛАСТИЧНЫЙ ПЕНОУРЕТАН И ФОРМОВАННОЕ ИЗДЕЛИЕ | 2004 |

|

RU2275391C2 |

| НЕНЕФТЯНЫЕ ПЕНОПОЛИУРЕТАНОВЫЕ ПРОДУКТЫ С УЛУЧШЕННЫМИ ТЕХНИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2007 |

|

RU2447991C2 |

| ПОЛИУРЕТАНОВАЯ ДИСПЕРГИРУЮЩАЯ СМОЛА | 2006 |

|

RU2418815C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕР-ПОЛИОЛА, ПОЛИОЛЬНАЯ ДИСПЕРСНАЯ КОМПОЗИЦИЯ, ЭЛАСТИЧНЫЙ ПЕНОУРЕТАН И ФОРМОВАННОЕ ИЗДЕЛИЕ | 2004 |

|

RU2266302C1 |

Изобретение относится к области производства вяжущих материалов на основе двухкомпонентной полиуретановой системы, используемых при строительстве и ремонте откосов земляного полотна автомобильных и железных дорог, конусов насыпей мостовых сооружений, сооружений берегоукрепления, а также балластных призм и балластов, используемых в сооружении рельсовых путей, дорожных оснований и покрытий, а также для аналогичных сооружений в транспортном, гидротехническом, промышленном и гражданском строительстве. Также двухкомпонентная полиуретановая система может использоваться в качестве антикоррозионного состава при проведении работ с дорожными и железнодорожными конструкциями, примыкающими к откосам, конусам, насыпям, балластным призмам, балластам и другим искусственным сооружениям. Вяжущее, используемое для укрепления гранулированных сыпучих материалов конструкционных слоев транспортного сооружения, представляющее собой продукт взаимодействия и реакции компонентов полиуретановой реакционной смеси, получаемой смешиванием: а) компонента Б - простого изоционата или сложного изоционата, или смеси простого и сложного изоционата при следующем соотношении компонентов, мас.%: простой изоционат - 20–80, сложный изоционат – остальное, б) компонента А – полиольного компонента в виде продукта реакции полиола, содержащего не менее двух гидроксильных групп, олеат-активных в отношении изоцианатов, в присутствии добавок, образующих химические связи с полиолом, отличающееся тем, что полиольный компонент в качестве основных добавок содержит смесь соединений олеин-бутадиен-стирола, линолеат–бутадиен-стирола, являющуюся продуктом реакции смеси, содержащей смесь, мас.%: олеиновой кислоты 23-45 и линолевой кислоты 55-77, и в качестве вспомогательных добавок олифу оксоль и тонкодисперсную смесь оксидов металлов, обработанных температурой 1200–1700°С, представляющую собой пылевидные отходы сталеплавильного производства, а именно пыль газоочистки электрофильтров сталеплавильных печей с удельной поверхностью 6-7 м2/г, при следующем соотношении компонентов, мас.%: полиольный компонент 57-93, смесь олеат-бутадиен-стирола и линолеат–бутадиен-стирола 5-30, олифа оксоль 0,5-10, тонкодисперсная смесь оксидов 1,5-3, при этом количество полиольного компонента с добавками из расчета составляет 55-90%, а изоционатный компонент из расчета составляет 10-45% к общей массе полиуретановой реакционной смеси. Технический результат – повышение прочностных характеристик конструктивных элементов транспортного сооружения. 2 табл., 3 ил.

Вяжущее, используемое для укрепления гранулированных сыпучих материалов конструкционных слоев транспортного сооружения, представляющее собой продукт взаимодействия и реакции компонентов полиуретановой реакционной смеси, получаемой смешиванием:

а) компонента Б - простого изоционата или сложного изоционата, или смеси простого и сложного изоционата при следующем соотношении компонентов, мас.%:

простой изоционат - 20–80,

сложный изоционат - остальное;

б) компонента А - полиольного компонента в виде продукта реакции полиола, содержащего не менее двух гидроксильных групп, олеат-активных в отношении изоцианатов, в присутствии добавок, образующих химические связи с полиолом, отличающееся тем, что полиольный компонент в качестве основных добавок содержит смесь соединений олеин-бутадиен-стирола, линолеат–бутадиен-стирола, являющуюся продуктом реакции смеси, содержащей смесь, мас.%: олеиновой кислоты 23-45 и линолевой кислоты 55-77, и в качестве вспомогательных добавок олифу оксоль и тонкодисперсную смесь оксидов металлов, обработанных температурой 1200–1700°С, представляющую собой пылевидные отходы сталеплавильного производства, а именно пыль газоочистки электрофильтров сталеплавильных печей с удельной поверхностью 6-7 м2/г, при следующем соотношении компонентов, мас.%:

полиольный компонент 57-93

смесь олеат-бутадиен-стирола и линолеат–бутадиен-стирола 5-30

олифа оксоль 0,5-10

тонкодисперсная смесь оксидов 1,5-3,

при этом количество полиольного компонента с добавками из расчета составляет 55-90%, а изоционатный компонент из расчета составляет 10-45% к общей массе полиуретановой реакционной смеси.

| СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ МИНЕРАЛЫ ДОРОЖНЫХ ПОКРЫТИЙ ДЛЯ НАСТИЛОВ | 2008 |

|

RU2479523C2 |

| СОДЕРЖАЩИЙ ПОЛИУРЕТАН МНОГОСЛОЙНЫЙ БЛОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2329148C2 |

| Вяжущее для пролива конструктивных слоев транспортного сооружения и способ его использования для устройства транспортного сооружения | 2016 |

|

RU2651733C1 |

| ПОЛИУРЕТАНОВОЕ ПОКРЫТИЕ | 2011 |

|

RU2466165C1 |

| 0 |

|

SU175002A1 | |

| RU 96105405 A, 27.03.1998 | |||

| DE 102010031311 А1, 20.01.2011 | |||

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

Авторы

Даты

2020-08-19—Публикация

2019-08-14—Подача