Изобретение относится к области производства вяжущих материалов и создания конструкции дорожной одежды при благоустройстве и их планировке в различных градостроительных условиях. Составы и конструкции дорожных одежд могут быть применены для устройства тротуаров, пешеходных дорожек или велосипедных дорожек в улично-дорожной сети населенных пунктов, в городских многофункциональных и специализированных садах и парках (детские, аттракционные, спортивные, мемориальные, выставочные, зоологические, ботанические и т.д.), в загородных зонах массового отдыха, на специальных объектах ландшафтного проектирования (парках, садах, кладбищах, скверах, бульварах, пешеходных пространствах, питомниках).

Условно садово-парковые дорожки можно разделить:

- на главные дорожки, по которым распределяются основные потоки посетителей;

- второстепенные дорожки, предназначенные для более равномерного распределения посетителей по территории объекта и соединяющие главные дорожки друг с другом;

- дополнительные дорожки, которые как бы «пронизывают» всю территорию, соединяют отдельные элементы планировки друг с другом (площадки, видовые точки и т.п.);

- тропы, предназначенные для одиночного движения посетителей.

- хозяйственные дороги, по которым осуществляется транспортное движение, например, электромобилей, с целью подвоза материалов и оборудования для ремонта насаждений или сооружений, а также продуктов питания для столовых, кафе и т.п.

Тротуаром является инженерное сооружение, имеющее усовершенствованное покрытие, предназначенное для движения пешеходов в населенных пунктах и специальных объектах, размещаемое в полосе отвода или придорожной полосе автомобильной дороги или объекта, а также часть дороги на мостовых и других искусственных сооружениях.

Под пешеходными путями подразумеваются элементы обустройства автомобильной дороги, предназначенные для движения и нахождения на них людей, - тротуары, пешеходные дорожки, пешеходные дороги и улицы, тротуары мостовых сооружений, пешеходные мосты, а также лестницы, пандусы, пешеходные переходы, галереи и др.

Поскольку обустройство дорожных сооружений связано с использованием сложных технологий и специализированной техники, то в условиях стесненности пространств ландшафтных объектов проведение работ затруднено из-за наличия на объектах большого количества насаждений, объектов культурного наследия и пр.

Подобная ситуация вынуждает искать решения, позволяющие обеспечить основное назначение и качественные характеристики возводимых дорожных сооружений в условиях исключения использования сложных технологий и специализированной техники.

Известно устройство дорожной одежды путем укладки дренирующего слоя и слоя из слабопрочного известняка или гравия, последующего их уплотнения катками, после чего укладывают слой крупнозернистого асфальтобетона, на который распределяется битумокерамзитовая композиция с температурой 150°С-160°С, уплотняется легкими виброкатками (прикатка), после чего доуплотняется средним катком с гладкими вальцами. По покрытию из битумокерамзитовой композиции устраивается поверхностная обработка из черного щебня-клинца крупностью до 10 мм (см. патент РФ № 2332535, МПК E01C 7/18, опубл. 27.08.2008 г.).

Известна дорожная одежда, полученная описанным выше способом, включающая основание - дренирующий слой, слой щебня из слабопрочного известняка, гравия и слой крупнозернистого асфальтобетона, на котором размещено покрытие из асфальтобетона с расположенным на нем слоем поверхностной обработки из черного щебня-клинца крупностью до 10 мм, при этом в качестве асфальтобетонной смеси покрытия используют битумокерамзитовую композицию толщиной 60 мм (см. патент РФ № 2332535, МПК E01C 7/18, опубл. 27.08.2008 г.).

Основным недостатком известной группы изобретений является сложность технологического процесса, необходимость нагрева битумокерамзитовой композиции, что определяет нецелесообразность их использования для обустройства дорожных сооружений ландшафтных объектов.

Известно устройство дорожной одежды для внутригородских дорог, включающее снятие и измельчение слоя грунта, перемешивание его с отвердителем, и укладку полученной смеси на верхний слой основания, последующего многократное уплотнение слоя катками, после чего наносят слой черного асфальтобетона или цветного асфальтобетона и окончательно в несколько приемов уплотняют сооружение катками (см. патент CN № 201109894, МПК E01C 7/36, опубл. 03.09.2008 г.).

Конструкция дорожной одежды, получаемая известным способом, преимущественно для внутригородских дорог, содержит последовательно размещенные базовый слой дороги, слой из смеси грунта с отвердителем, эмульгированный асфальтовый структурный слой, слой из черного асфальтобетона или структурного слоя из окрашенного асфальтобетона, или слой из черного асфальтобетона, на верхней поверхности которого размещен слой повышенного сцепления с дорожным покрытием, или слой из черного асфальтобетона, на верхней поверхности которого размещен слой цветного асфальтобетонного структурного поверхностного слоя (см. патент CN № 201109894, МПК E01C 7/36, опубл. 03.09.2008 г.).

Недостатком известной группы изобретения является низкие воздухо- и водопроницаемые свойства полученного дорожного сооружения, обусловленные высокой плотностью слоев полотна вследствие неоднократного воздействия на них уплотняющего давления катков.

Наиболее близкими техническими решениями к заявляемой группе изобретений, являются способ изготовления тротуара и его конструкция (см. патент KR № 100698587, МПК E01C 15/00; E01C 7/00; E01C 7/10, опубл. 21.03.2007 г.).

Способ изготовления тротуара включает последовательное размещение на грунте слоя щебня, проницаемого базовый слоя, грунтовочного слоя, упругого поверхностного слоя, при этом также между проницаемым бетонным базовым слоем и слой грунтовки дополнительно укладывают слой поверхностного защитного покрытия, а проницаемый базовый слой представляет собой смесь из связующего на основе полиуретана и Масато (промежуточная почва между камнем и почвой, образующаяся в результате выветривания магматических пород, осадочных пород или метаморфических пород).

Конструкция тротуара, полученная известным способом, включает в себя расположенный на грунтовом слое щебеночный слой, проницаемый базовый слой, слой защитного покрытия, нанесенный на проницаемый базовый слой, слой грунтовки, расположенный на поверхности защитного слоя покрытия, и эластичный поверхностный слой, нанесенный на слой грунтовки.

Недостаток известной группы изобретений заключается в том, что водо- и воздухопроницаемость и эластично-упругие свойства дорожной одежды обеспечиваются за счет конструирования нескольких независимых слоев отличающихся различными физико-механическими свойствами.

Это обстоятельство способствует проявлению технологической наследственности погрешностей изготовления низлежащих слоев на качественные характеристики верхнего слоя, что приводит к образованию отраженных трещин.

Кроме того, это значительно усложняет технологический процесс возведения дорожной одежды, что экономически не оправдано при устройстве парковых, садовых, дворовых дорожек и площадок, в том числе при отсутствии механизированного способа доставки и укладки исходных материалов.

Задачей настоящего изобретения является создание вяжущих материалов для двухслойной взаимодополняющей конструкции и соединительного компонента, являющегося связующим для каждого слоя конструкции дорожной одежды на границе разделения слоев. Применение вяжущего для каждого слоя и связующего позволяет расширить перечень эксплуатационных параметров, отвечающих за долговечность конструкции тротуаров и дорожек.

Техническим результатом, достигаемым в результате решения поставленной задачи, является создание эксплуатационных характеристик в конструкции дорожной одежды, значительно превышающих требования нормативной документации в каждом из двух слоев конструкции и по всей толщине за счет образования особых свойств материалов и дополнительных межмолекулярных связей, обеспечивающих целостность всей конструкции на протяжении всего срока эксплуатации дорожного сооружения.

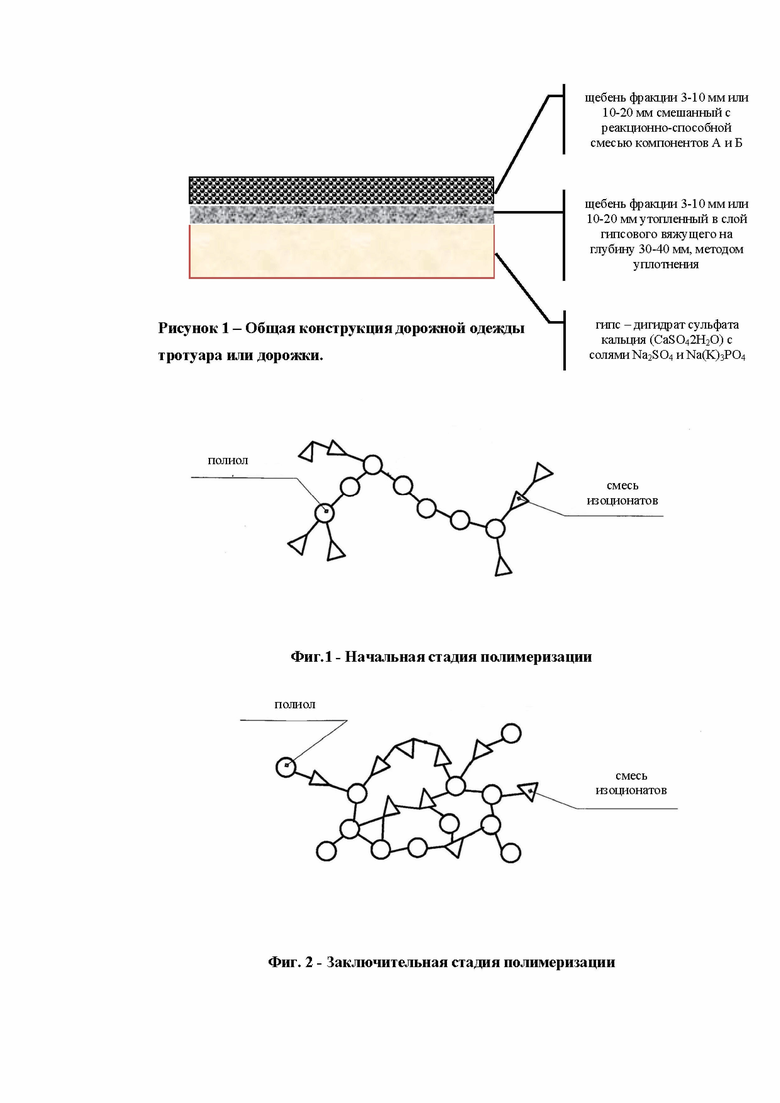

Заявляемый технический результат достигается благодаря тому, что конструкция дорожной одежды транспортного сооружения - тротуаров и дорожек включает нижний и верхний слои, причем нижний слой содержит, мас.%:

- щебень фракции 3-10 мм или фракции 10-20 мм, или смесь щебня фракции 3-10 мм и песка фракции не менее 1 мм, или сфрезерованного асфальтобетонного гранулята – АГ 50-90,

- вяжущее 10-50,

при этом вяжущее состоит из полугидрата сульфата кальция CaSО4⋅0,5H2O, раствора солей Na2SO4, Na(K)3PO4 из расчета на 1 литр воды 2 г Na2SO4 и 1 г Na(K)3PO4 или воды очищенной пластовой, состоящей из 20 % пластовой воды, 80 % воды технической,

при этом указанный раствор солей или воду очищенную пластовую берут из расчета расхода на 1 кг указанного гипсового вяжущего 0,14-0,30 л,

а верхний слой содержит щебень фракции 3-10 мм или фракции 10-20 мм, или смесь щебня фракции 3-10 мм и песка фракции не менее 1 мм, или сфрезерованного асфальтобетонного гранулята - АГ, и вяжущее из расчета 20-60 кг на 1 м3 сыпучих щебенчатых материалов, при этом вяжущее содержит, мас.%:

а) компонент А 55-90, представляющий собой – полиол, содержащий не менее двух гидроксильных групп, активных в отношении изоционатов; б) компонент Б 10-45, представляющий собой простой изоционат или сложный изоционат, или смесь простого и сложного изоционата при следующем соотношении компонентов, мас.%: простой изоционат 20-80, сложный изоционат - остальное.

Полиол, содержащий не менее двух гидроксильных групп, активных в отношении изоционатов, содержит гидрофобные группы -С=О и алканные группы -С-С-.

В качестве полиола используют природные жиры, содержащие триглицериды - касторовое масло или подсолнечное масло, или оливковое масло, или пальмовое масло, или льняное масло, или их смеси в равных пропорциях.

Также заявляется конструкция дорожной одежды тротуаров и дорожек, включающая указанные нижний слой и верхний слой, включающие в себя указанные вяжущие.

Также, в качестве компонента – сложного изоционата или простого изоционата, или смеси простого и сложного изоционатов используют ароматические изоционаты или алифатические изоционаты, или смеси из алифатических и ароматических изоционатов.

Под сложными изоционатами подразумевают изоционаты имеющие не менее двух изоционатных групп О=С=N-R-N=C=O (диизоционаты) или изоционаты R-N=C=O, где группа R – состоит из ароматических или сопряженных ароматических групп.

Под простыми изоционатами R-N=C=O подразумевают изоционаты, где R – состоит из алифатических групп и включенных в алифатические группы надстройки в виде сульфо групп и других атомов.

В качестве ароматических изоционатов, могут быть использованы, например, изомеры толуилендиизоционата (ТДИ) и дифенилметандиизоционата (МДИ), прежде всего смеси из МДИ и полифениленполиметиленполиизоционатов («сырой МДИ»). Изоционаты также могут быть модифицированными, например, с включением изоционатных групп и карбодиимидных групп и, прежде всего, включением уретановых групп.

В качестве алифатических изоционатов, могут быть использованы, например, гексаметилендиизоционат (ГМДИ) и изофорондиизоционат (ИФДИ).

При этом количество компонента А из расчета составляет 55-90%, а компонента Б из расчета составляет 10-45% в процентах к общей массе реакционной смеси.

Заявляемая совокупность признаков позволяет повысить прочностные характеристики конструкционных элементов тротуаров и дорожек каждого слоя и обеспечить неразрывную связь в межслойном пространстве за счет образования дополнительных межмолекулярных связей в верхнем слое и создании специальных условий в нижнем слое конструкции.

За счет введения в нижний слой конструкции солей сульфата натрия и фосфата натрия (калия) образуются комплексы, обеспечивающие повышенные показатели: прочность на сжатие; модуль упругости; морозостойкость; материал не подвергается разрушению в условиях нагрузки на конструкцию при любых режимах эксплуатации.

Это объясняется тем, что при введении смеси солей сульфата натрия Na2SO4 и фосфата натрия (калия) Na(K)3PO4 в вяжущий материал - полугидрат сульфата кальция в процессе смешивания вяжущего с растворами солей или пластовой водой в соотношении: полугидрат сульфата кальция 1 часть, вода с растворенными солями 0,14-0,30 части оптимально 0,21 части и уплотнении полученной смеси происходит процесс кристаллизации вяжущего с ростом крупных кристаллов, образующих монолитное основание с высоким модулем упругости при прогибе в процессе эксплуатации.

Описание состава и способа создания нижнего слоя конструкции

Для конструирования нижнего слоя тротуара или дорожки согласно требований технического регламента потребуются материалы: вяжущий материал - полугидрат сульфата кальция (например вяжущее гипсовое марки не менее Г-4-Г-6 или гипс технический), вода техническая, смесь солей Na2SO4 и Na(K)3PO4, или вода пластовая по потребности.

1.1 На месте проведения работ или в стационарных условиях подготавливаем растворы солей в емкостях из расчета 2 гр. сульфата натрия - Na2SO4 и 1 гр. фосфата натрия (калия) - Na(K)3PO4 на 1 литр воды. Вместо раствора солей можно использовать раствор воды пластовой очищенной по ОСТ 39-225-88 из расчета 20% пластовая вода, 80 % вода техническая.

1.2 Вяжущий материал - полугидрат сульфата кальция помещаем в мобильную грунтосмесительную установку или бетоносмесительную установку из расчета потребности. При постоянном перемешивании к вяжущему материалу добавляем соляной раствор воды по п. 1.1 из расчета соотношения масс: на 1 килограмм вяжущего материала - 0,14-0,30 литра соляного раствора воды по п. 1.1 (оптимально 0,21 л. соляного раствора воды по п. 1.1 на 1 кг вяжущего материала). Смесь укладывается на подготовленное основание (рабочий слой дорожного полотна) толщиной 8-12 см, оптимально 10 см. и производится уплотнение материала в несколько проходов с помощью катка тротуарного типа ДУ-54 или виброплиты с эксплуатационной массой не менее 60 кг. При уплотнении в 2-3 прохода по одному следу материал уплотняется до значения плотности 1300-1500 кг/м3. Насыпная плотность до уплотнения подготовленного вяжущего материала с добавленными растворами солей составляет 900-950 кг/м3.

1.3 На поверхность уплотненного материала распределяется щебень фракции 3-10 мм или фракции 10-20 мм, или смесь щебня фракции 3-10 мм и песка крупной фракции не менее 1 мм, или сфрезерованного асфальтобетонного гранулята (АГ) толщиной слоя 40-50 мм и производится окончательное уплотнение нижнего слоя с помощью катка тротуарного типа ДУ-54 или виброплиты с эксплуатационной массой не менее 60 кг. При окончательном уплотнении щебенчатый материал проникает (втапливается) в слой подготовленного вяжущего материала приблизительно на глубину 20-30 мм, а на поверхности нижнего слоя конструкции остается слой щебня 10-20 мм не утопленный в слой вяжущего материала с растворами солей Na2SO4 и Na(K)3PO4 или пластовой воды.

Щебень распределенный и уплотненный на поверхности нижнего слоя вяжущего материала врастает в слой в процессе прохождения химической реакции кристаллизации полугидрата сульфата кальция и образуется монолитное основание с поверхностной обработкой вяжущего слоя щебнем.

После завершения процесса уплотнения нижнего слоя начинается активный химический процесс кристаллизации, который в основном завершается в течении 24 часов, в результате чего вяжущий материал - полугидрат сульфата кальция (CaSО4⋅0,5H2O) превращается в монолитный кристалл дигидрат сульфата кальция (CaSO4⋅2H2O).

При добавлении раствора солей Na2SO4 и Na(K)3PO4 в вяжущий материал полугидрат сульфата кальция конечным продуктом является гипс технический – дигидрат сульфата кальция в виде комплексного химического соединения (CaSO4⋅2H2O) Na2SO4 и Na(K)3PO4

Химический процесс кристаллизации с раствором солей.

2CaSО40,5H2O + Na2SO4[2H2O] + Na(K)3PO4[3H2O] →

2CaSO42H2O + Na2SO4H2O + Na(K)3PO4H2O (формула 1)

В процессе кристаллизации полугидрата сульфата кальция происходит встраивание в кристаллическую решетку молекул солей Na2SO4, Na(K)3PO4 и часть воды, которая входила в состав комплексов с солями используется при кристаллизации, вяжущий материал - полугидрат сульфата кальция превращается в кристалл дигидрат сульфата кальция (CaSO4⋅2H2O) согласно формуле 1.

При этом из-за недостатка воды в слое происходит постоянная миграция молекул воды от солей к дигидрату сульфата кальция и обратно.

При уплотнении вяжущего материала - полугидрата сульфата кальция пористое пространство значительно уменьшается, что способствует активному росту кристаллов гипса, так как молекулы солей Na2SO4, Na(K)3PO4 являются точками роста кристалла. Молекулы солей при смешивании распределяются равномерно по всему объему смеси, соответственно точки роста кристаллов возникают по всему нижнему слою одновременно. Слой уплотненной конструкции так же уменьшает возможность водонасыщения и способен сдерживать в себе водный баланс не более 8-12% от массы смеси до окончания процесса кристаллизации и в последующий период эксплуатации. При присутствии встроенных молекул солей Na2SO4, Na(K)3PO4 в кристалле дигидрата сульфата кальция CaSO4⋅2H2O вода, находящаяся в конструкционном слое, не замерзает так как находится в связанном состоянии и не подвергается кристаллизации при температурах ниже 0°С, таким образом материал нижнего слоя обладает высокой морозостойкостью не менее 50 циклов и гибкостью при температурах ниже 0ºС.

Монолитный кристалл образующийся в процессе химической реакции по всей толщине слоя обладает высокими прочностными характеристиками: прочность на сжатие от 4 до 10 МПа/см2, что до 5 раз выше нормативных требований, модуль упругости соответствует параметру 250-400 МПа, что соответствует нормативным требованиям для основания автомобильной дороги общего пользования. Данные характеристики достигаются за счет пластинчатого роста кристаллов вяжущего материала.

1.4 Для увеличения водопроницаемости нижнего слоя конструкции готовится смесь компонентов из расчета соотношения мас.%:

1) щебень фракции 3-10 мм или щебень фракции 10-20 мм, или смесь щебня фракции 3-10 мм и песка крупной фракции не менее 1 мм, или сфрезерованного асфальтобетонного гранулята (АГ) – 50-90%

2) вяжущий материал - полугидрат сульфата кальция, в который введен раствор приготовленный по п.1.1 – 10-50%.

Компоненты загружаются в грунтосмесительную установку одновременно из расчета соотношения % масс к общей смеси: щебень фракции по техническому требованию – 50-90%, вяжущий материал с введенными компонентами – 10-50%, оптимально щебень фракций по техническому требованию – 80% и вяжущий материал с введенными компонентами – 20% и перемешиваются в течении 5-7 минут.

Смесь щебня и вяжущего материала укладывается на подготовленное основание (рабочий слой дорожного полотна) толщиной 8-12 см, оптимально 10 см, и производится уплотнение смеси материалов в несколько проходов с помощью катка тротуарного типа ДУ-54 или виброплиты с эксплуатационной массой не менее 60 кг. При уплотнении в 2-5 проходов по одному следу нижний конструктивный слой должен соответствовать требованиям по водопроницаемости и по значению коэффициента уплотнения равному 1,3-1,6. В данном случае вяжущий материал выполняет роль сцепления зерен щебенчатой фракции между собой. При этом образуется прочный нижний слой основания эффективно пропускающий атмосферные осадки ниже уровня конструкционного слоя.

Для щебня фракции 3-10 мм достаточно введения в смесь 10-20% вяжущего материала - полугидрата сульфата кальция с растворами солей, а более крупные фракции требуют введения вяжущего материала - полугидрата сульфата кальция с растворами солей до 50% для обеспечения необходимой прочности конструкционного слоя.

Описание состава и способа создания верхнего слоя конструкции

Верхний слой конструкции используется для обеспечения прочностных и эксплуатационных характеристик путем соединения зернистых сыпучих материалов разных фракций конструкционного слоя тротуаров и дорожек и вяжущего состава может быть получен следующим образом:

Приготовление реакционно-способной смеси для верхнего слоя конструкции.

Компонент А поставляется в герметичной таре и с помощью механического или ручного насоса перекачивается в отдельную емкость, обеспеченную сливным устройством с дозатором. Компонент А может хранится в плотно закрытой емкости без доступа кислорода воздуха в течении 1 года.

Подбор соотношения веществ компоненты Б производится на основании технического задания по скорости химической реакции полимеризации и времени полноты протекания процесса полимеризации, а также установленной задачи максимального связывания нижнего слоя конструкции с верхним слоем.

Соотношение простого изоционата или сложного изоционата, или смеси простого и сложного изоционата при соотношении компонентов, мас.% отражается на скорости реакции полимеризации общей реакционной смеси. Чем больше доля сложного изоционата тем медленнее проходит реакция полимеризации и реакционная смесь может максимально проникнуть в пространство между нижним и верхним слоем.

Производим подбор изоционатных компонентов - состоящих из сложного или простого изоционатов, или смеси простого и сложного изоционата. Оптимальным считается соотношение компонентов: простой изоционат из расчета 10-45%, оптимально 25% от общей массы компонента Б и сложный изоционат 55-90%, оптимально 75% от общей массы компоненты Б. Подобранная рецептура загружается в отдельный реакционный сосуд и перемешивается в течении 30 минут.

Емкость с компонентом Б и емкость с компонентом А подключают к установке для проведения работ. Аппаратуру по смешиванию вяжущего материала двухкомпонентной системы настраивают на подачу компонента А из первой емкости из расчета 55-90%, оптимально 77%, а компонента Б из второй емкости - из расчета 10-45%, оптимально 23% от общей массы двухкомпонентной смеси А и Б.

Компоненты А и Б смешиваются непосредственно в смесительной камере и через головку распыления вяжущее вводится непосредственно в мобильную грунтосмесительную установку или бетоносмесительную установку, или емкость для ручного перемешивания, в которой находится щебень фракции 3-10 мм или 10-20 мм, или смесь щебня и песка крупной фракции не менее 1 мм, или сфрезерованного асфальтобетонного гранулята (АГ). Вяжущее состоящее из компонентов А и Б вводится из расчета 20-60 кг на 1 м3 щебня или смеси щебня и песка, или сфрезерованного асфальтобетонного гранулята (АГ). При этом в щебень фракции 10-20 мм достаточно ввести 20 кг вяжущего на 1 м3, а в щебень фракции 3-10 мм в смеси с крупным песком достаточно ввести 40 кг вяжущего на 1 м3 сыпучего материала. Количество реакционной смеси из компонентов А и Б может варьироваться в зависимости от поставленной задачи.

Время процесса полимеризации, сшивания и отверждения состава составляет 24 часа. Время эффективного распределения на поверхность нижнего слоя готовой смеси состоящей из компонентов А, Б и сыпучих щебенчатых материалов составляет 15-55 минут, оптимально 35 минут.

Готовую смесь из мобильной грунтосмесительной установки или бетоносмесительной установки распределяют непосредственно на поверхность нижнего слоя толщиной 3-5 см, оптимально 4 см, при этом с обеих сторон нижний слой должен быть огражден бордюрами по заданной высоте.

После распределения и выравнивания правилом (при необходимости) реакционной смеси перемешанной со щебнем или щебнем и песком, или сфрезерованным асфальтобетонным гранулятом (АГ), поверхность обрабатывают (при необходимости) отсевом гранитной крошки фракции 3-5 мм или крупным песком для увеличения коэффициента сцепления и формирования конструкции верхнего слоя. При необходимости распределенную смесь уплотняют виброплитой с рабочей массой не более 30 кг. Уплотнение начинают с краев тротуара или дорожки к центру, возможно формирование углов наклона согласно нормативных требований для отвода осадков.

На поверхности верхнего слоя дорожной одежды образуется внешний слой повышенной шероховатости, который формируется после завершения ударного воздействия на внешнюю поверхность реакционно-способной смеси до ее отверждения.

Материал повышенной шероховатости за счет адгезионных сил взаимодействия со связующим веществом в вязком агрегатном состоянии частично проникает в слой и по завершении отверждения связующего вещества прочно закрепляется на внешней поверхности дорожного сооружения.

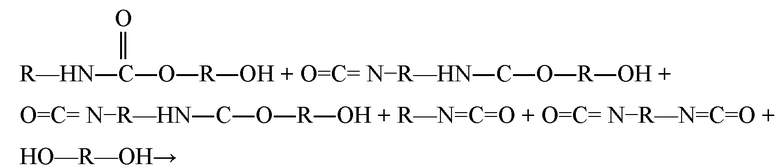

При этом по окончании химической реакции по формуле 2 и 3 образуется каркасная структура через точки контакта оболочек полимеризованного и сшитого связующего вещества, покрывающего сыпучий гранулированный материал, и проявляется в виде поровых пространств, а также в виде пустот и каналов, образованными в области точечных соединений мест контакта оболочек друг с другом. Каркасная структура способствует своевременному водоотведению и воздухопроницаемости за счет образования множества взаимосвязанных пустот, а нижний гидроизолирующий слой конструкции исключает проникновение влаги в грунт основания, обеспечивая ее отвод в зону вне дорожной конструкции, предотвращая преждевременное разрушение дорожной одежды.

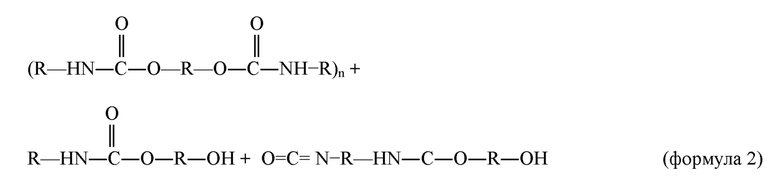

На первой стадии химического процесса вступают в реакцию смесь изоционатных соединений с полиольным соединением:

R—N=C=O + O=C= N−R—N=C=O + HO—R—ОН →

в результате которой образуется смесь из трех промежуточных реакционноспособных продуктов

В точечных соединениях мест контакта оболочек из отвержденного и полимеризованного связующего вещества образуются прочные связи, которые обеспечивают высокие показатели на разрыв и одновременно обладают упругими свойствами.

В результате эксперимента было выявлено, что в период процесса полимеризации 20-25% соединений компонентов А и Б не успевают прореагировать и стекают в раздел между границей нижнего и верхнего слоя.

Эксперимент проводился следующим образом:

Производился замер массы реакционно-способной смеси компонентов А и Б и смешивался с гранулированным сыпучим материалом согласно разработанного состава из расчета 20-60 кг на 1м3. Далее готовая смесь помещалась на сито с диаметром 1,25 мм и сито укладывалось на бумагу предварительно взвешенную. Через 10-15 минут после начала реакции полимеризации сито убиралось и взвешивалась бумага, на которой находился не прореагировавший материал.

Заключительная стадия химической реакции:

На заключительной стадии химического процесса в реакцию вступают все компоненты реакционно-способной смеси – полиольное соединение и смесь изоционатных соединений. Одновременно во всем конструкционном слое происходит реакция полимеризации, более глубокого сшивания, перегруппировки с образованием дополнительных активных химических связей, результатом которой является образование многомерной сшитой на разных молекулярных уровнях полимерной структуры с устойчивыми ковалентными связями (фиг. 1, фиг. 2).

При взаимодействии всех вышеуказанных компонентов в результате завершения химической реакции образуется многомерное полимерное соединение (формула 3), которое имеет повышенные прочностные характеристики.

Из химической формулы 3 конечного продукта видно, что образуется многомерная разветвленная структура, усиленная дополнительными межмолекулярными связями, где задействованы изоционаты и полиол.

За счет образования дополнительных межмолекулярных связей при введении в смесь полиольного компонента возрастают показатели: прочность на разрыв; модуль упругости; морозостойкость; замедляется скорость окисления материала по сравнению с аналогами полимерных соединений полиуретана или пенополиуретана.

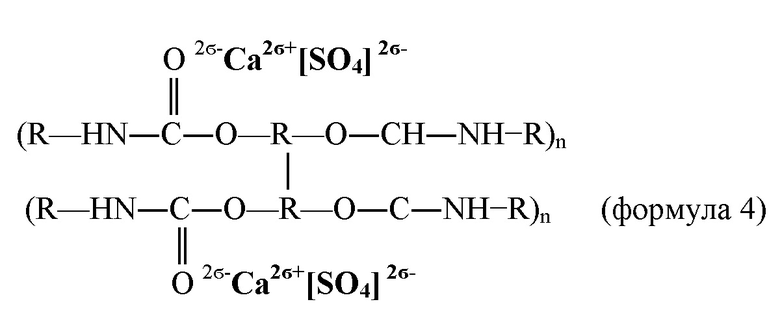

В течении времени полимеризации реакционной смеси часть соединений компонентов А и Б не успевших пройти процесс химической полимеризации стекает в нижнюю часть верхнего слоя проникая в поровое пространство нижнего слоя так же смесь обволакивает слой щебня на поверхности нижней части конструкции на границе распределения между нижним слоем и верхним слоем. В результате происходят топохимические процессы кальцинации по формуле 4, так как нижний слой в основном состоит из щебенчатого материала - карбонатных пород и гипса – дигидрата сульфата кальция.

Заявляемое реакционно способное вяжущее для укрепления зернистых сыпучих материалов конструкционного слоя тротуаров и дорожек в виде комплексного продукта химического взаимодействия, в состав которого входят полиольный компонент и смесь изоционатов позволяет:

- повысить прочностные показатели конструкционного слоя тротуаров и дорожек (прочность на сжатие, модуль упругости, морозостойкость);

- снизить скорость окисления материала по сравнению с аналогами соединений полиуретана или пенополиуретана;

- обеспечить проникновение его на всю глубину обрабатываемого слоя тротуаров и дорожек.

Заявляемое техническое решение может быть реализовано путем использования доступных ингредиентов, средств и технологических приемов.

В пределах заявленной совокупности признаков настоящее техническое решение не ограничивается приведенными примерами его выполнения и охватывает любые иные варианты, попадающие в объем прилагаемой формулы для достижения заявленного технического результата.

Заявляемое техническое решение проиллюстрировано фиг. 1, фиг. 2, где изображены стадии структурного преобразования компонентов на протяжении всего периода ее полимеризации и процессов сшивания. На рисунке 1 приведена общая конструкция дорожной одежды тротуара или дорожки.

Таким образом, заявляемая совокупность признаков позволяет обеспечить повышение прочностных характеристик верхнего конструкционного слоя тротуаров и дорожек и повышение прочностных характеристик всего конструкционного слоя дорожной одежды.

Заявляемое реакционно-способное вяжущее для укрепления зернистых, гранулированных сыпучих материалов верхнего конструкционного слоя тротуаров и дорожек в виде комплексного продукта химического взаимодействия получаемое смешиванием компонентов, которое состоит из щебня фракции 3-10 мм или фракции 10-20 мм, или смеси щебня фракции 3-10 мм и песка крупной фракции не менее 1 мм, или сфрезерованного асфальтобетонного гранулята (АГ) и в который вводится реакционно способная смесь, состоящая из компонентов А и Б:

а) компонента А – полиол, содержащий не менее двух гидроксильных групп, активных в отношении изоционатов

В качестве полиольного компонента, содержащего не менее двух гидроксильных групп –ОН, активных в отношении изоционатов, и гидрофобных групп -С=О, и алканных групп -С-С-, используют природные жиры, содержащие триглицериды, например, касторовое масло, или подсолнечное масло, или оливковое масло, или пальмовое масло, или льняное масло, или их смеси в равных пропорциях.

б) компонента Б - простой изоционат или сложный изоционат, или смесь простого и сложного изоционата при следующем соотношении компонентов, мас.%:

простой изоционат – 20-80,

сложный изоционат – остальное.

Также в качестве компонента – сложного изоционата или простого изоционата, или смеси простого и сложного изоционатов используют ароматические изоционаты или алифатические изоционаты, или смеси из алифатических и ароматических изоционатов.

Под сложными изоционатами подразумевают изоционаты имеющие не менее двух изоционатных групп О=С=N-R-N=C=O (диизоционаты) или изоционаты R-N=C=O, где группа R – состоит из ароматических или сопряженных ароматических групп.

Под простыми изоционатами R-N=C=O подразумевают изоционаты, где R – состоит из алифатических групп и включенных в алифатические группы надстройки в виде сульфо групп и других атомов.

При этом количество компонента А из расчета составляет 55-90%, а компонента Б из расчета составляет 10-45% в процентах к общей массе реакционной смеси.

Для повышения прочностных характеристик верхнего конструкционного слоя тротуаров и дорожек компонент А в качестве основного реакционного компонента содержит полиол позволяющий более глубокому протеканию процессов полимеризации и сшивания по всей толщине конструкционного слоя.

В результате протекания химической реакции полиольного компонента со смесью изоционатных соединений происходит взаимодействие активной гидроксильной группы ―ОН с химически активной кислородной группой О= образуется несколько химически устойчивых связей создающих условие полимеризации по всему реакционному слою.

Также на заключительной стадии химического процесса образуется устойчивая связь R-НС=СО-О-С-R, в результате чего образуются дополнительные реакционно способные Н- водородные связи от 8 до 120 единиц, при этом количество реакционно способных кислородных групп (О=) не уменьшается (формулы 2 и 3).

Количественное соотношение смеси полиольного компонента и смеси изоционатных компонентов определено эмпирически исходя из условия достижения максимального результата по основным эксплуатационным параметрам отвечающим требованиям нормативной документации используемой в дорожно-строительной отрасли.

На практике установлено, что при содержании в компоненте А полиола менее 50% является недостаточным условием для прохождения многомерного процесса полимеризации и сшивания всех компонентов смеси. В результате полиол не успевает приникнуть в поровое пространство нижнего слоя и процесс сшивания на границе двух слоев происходит не в полной мере, что влияет на общий конструкционный слой, процесс полимеризации и сшивания заканчивается на формуле 2 и свойства общей конструкции не обладают высокими прочностными характеристиками.

При значении в смеси полиола более 90% получатся излишек компонента, который не успевает прореагировать в реакционной смеси, процесс полимеризации и сшивания по времени значительно возрастает до 48 часов и прочностные характеристики снижаются на 35-40%. Получается продукт с низкими параметрами прочности на сжатие и модулем упругости, который не отвечает требованиям нормативной документации, в конструкционном слое.

Предположительно замедление реакции происходило из-за того, что полиол перестает выполнять роль каталитического ускорителя сшивания и полимеризации реакционной смеси, а в первую очередь стал работать как продукт адгезионного взаимодействия щебенчатого материала с полиолом.

Количественное соотношение определено эмпирически в зависимости или от поставленных задач использования вяжущего, или от установленных требований в проектной документации и достигаемого технического результата, оцениваемого путем испытаний стандартных образцов, в соответствии с необходимостью регулирования и/или твердости, и/или вязкости, и/или эластичности, и/или преднапряженных свойств конструкционного слоя.

Оптимальный диапазон соотношения в районе 77% компонент – А и 23% компонент – Б выбран в соответствии с достижением оптимального повышения прочностных свойств, в том числе усадки вяжущего материала не более чем 0,01% позволяющая сформировать преднапряженные свойства конструкционного слоя.

В заявляемом составе компонента А полиольный компонент, содержащий не менее двух гидроксильных групп, активных в отношении смесей изоционатов, например, многофункциональные спирты, также в качестве полиольного компонента могут использоваться, например, простой полиэфир, сложный полиэфир или полиэфирполиолы.

Помимо того, в качестве полиольного компонента, содержащего гидрофобные группы -С=О и алканные группы -С-С- предпочтительно используются жирные соединения содержащие не менее двух гидроксильных, например природные жиры - касторовое масло, подсолнечное масло, оливковое масло, пальмовое масло, льняное масло или их смеси в равных пропорциях.

В качестве синтетических жирных соединений с гидроксильными функциями, также могут быть использованы, например, сложные эфиры жирных кислот, модифицированные гидроксильными группами, на основе миристинолеиновой кислоты, пальмитолеиновой кислоты, олеиновой кислоты, вакценовой кислоты, петрозелиновой кислоты, гадолеиновой кислоты, эруковой кислоты, нервоновой кислоты, линолевой кислоты, стеаридоновой кислоты, арахидоновой кислоты, тимнодоновой кислоты, клупанодоновой кислоты, цервоновой кислоты.

В заявляемом составе вяжущего в качестве компонента Б – сложного изоционата или простого изоционата, или смеси простого и сложного изоционата могут быть использованы ароматические изоционаты или алифатические изоционаты, или смеси из алифатических и ароматических изоционатов.

В качестве ароматических изоционатов, могут быть использованы, например, изомеры толуилендиизоционата (ТДИ) и дифенилметандиизоционата (МДИ), прежде всего смеси из МДИ и полифениленполиметиленполиизоционатов («сырой МДИ»). Изоционаты также могут быть модифицированными, например, включением изоционатных групп и карбодиимидных групп и, прежде всего, включением уретановых групп.

В качестве алифатических изоционатов, могут быть использованы, например, гексаметилендиизоционат (ГМДИ) и изофорондиизоционат (ИФДИ).

Эксплуатационные параметры нижнего и верхнего конструкционного слоя, обработанного вяжущим составом для укрепления гранулированных сыпучих материалов конструкционных слоев тротуаров и дорожек показаны в таблице 1. Параметры определены согласно требованиям, нормативной документации в дорожной отрасли столбец 3 таблица 1.

Таблица 1 – Эксплуатационные параметры верхнего конструкционного слоя.

метод А

- минус 30 ºС

- плюс 50 ºС

250

-при температуре минус 30 ºС

-при температуре плюс 23 ºС

-при температуре плюс 50 ºС

12

7

СТО 88902325-01-2014

Приложение Е

Приложение И

Примеры конструкций дорожных одежд тротуаров или дорожек

На скорость химических процессов нижнего слоя влияет количество введенных растворов солей Na2SO4 и Na(K)3PO4 и рН среды, так введение в растворы солей незначительного количества 0,1N раствора серной кислоты для создания рН 3-4 скорость кристаллизации вяжущего материала - полугидрата сульфата кальция значительно снижается и заканчивается через 3 суток, это позволяет замедлить процесс проведения дорожных работ при конструировании нижнего слоя.

При конструировании верхнего слоя выявлено, что соотношение соединений в компоненте Б - простого изоционата или сложного изоционата, или смеси простого и сложного изоционата при соотношении компонентов, мас.% отражается на скорости реакции полимеризации реакционной смеси.

Пример 1:

Если требуется высокая скорость полимеризации и сшивания необходимо подобрать массовый состав изоционатной смеси. В реакционно-способную смесь добавляется 80% простых изоционатов и 20% сложных изоционатов из представленного перечня согласно заявке. Чем больше содержание простых изоционатов в реакционной смеси, тем выше скорость полимеризации реакционной смеси.

Так, например, для завершения активной фазы полимеризации верхнего конструкционного слоя в течение 25 минут, что обеспечит только поверхностную обработку щебенчатого материала с заданными прочностными характеристиками без глубокого проникновения в нижний слой конструкции потребуется подготовить реакционную смесь следующего состава:

Компонент А – 72% (компонент А состоит из полиола – касторовое масло)

Компонент Б – 28%(компонент Б состоит из простого изоционата – 22,5% и сложного изоционата – 5,5%).

Состав представленной реакционной смеси обеспечивает высокую скорость полимеризации в основном в течении 25 минут. Процесс полимеризации происходит во всем верхнем конструкционном слое, не проникая в поровое пространство нижнего слоя. При этом верхний слой конструкции на поверхности щебня образует прочную конструкцию с высокими эксплуатационными характеристиками, при этом расход реакционной смеси для смешивания с сыпучим гранулированным материалом в грунтосмесительной установке уменьшается и составляет не более 15 кг на 1м3 сыпучего материала.

Пример 2.

Для обеспечения высокими прочностными характеристиками конструкции верхнего слоя щебенчатого материала на всю глубину слоя преобладающим соотношением компоненты Б будет сложный изоционат в мас.%.

Преобладающее соотношение сложного изоционата будет влиять как на скорость полимеризации, так и на эксплуатационные характеристики конструкционного слоя щебенчатого материала, расположенного под углом к горизонтальной поверхности.

Так, например, для обеспечения проникновения реакционной смеси в поровое пространство нижнего слоя на максимальную глубину и связывания нижнего и верхнего слоя, а также для формирования поверхности верхнего слоя под углом к горизонтальной поверхности для лучшего водоотведения, потребуется подготовить реакционную смесь следующего состава:

Компонент А – 66,5% (компонент А состоит из полиола – касторового масла)

Компонент Б – 33,5%(компонент Б состоит из простого изоционата – 26,8% и сложного изоционата – 6,7%).

Данное соотношение компонентов обеспечивает возможность протекания реакции полимеризации и сшивания более длительный период до 50 минут. За это время реакционная смесь проникает на всю глубину конструкционного слоя, создавая конструкцию с высокими эксплуатационными характеристиками на разрыв и сдвиг. Реакционная смесь после прохождения процесса полимеризации удерживает конструкцию под углом к горизонтальной поверхности. Соотношение смеси изоционатов и полиола обеспечивает большее количество химических связей по всей глубине реакционного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее для укрепления гранулированных сыпучих материалов конструкционных слоев транспортного сооружения | 2019 |

|

RU2730237C1 |

| Вяжущее для пролива конструктивных слоев транспортного сооружения и способ его использования для устройства транспортного сооружения | 2016 |

|

RU2651733C1 |

| Холодная складируемая органоминеральная смесь для капитального и ямочного ремонта асфальтобетонного дорожного покрытия с высоким содержанием переработанного асфальтобетона | 2023 |

|

RU2804046C1 |

| ДОРОЖНАЯ ОДЕЖДА | 2015 |

|

RU2603310C1 |

| Дорожное покрытие и способ его укладки | 2016 |

|

RU2639205C1 |

| Способ получения покрытия дорожек с эффектом дренажа | 2020 |

|

RU2728622C1 |

| Асфальтобетонная смесь | 2021 |

|

RU2777276C1 |

| ДОРОЖНАЯ ОДЕЖДА | 2012 |

|

RU2504612C1 |

| ЛИТАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ ДЛЯ УСТРОЙСТВА ПОКРЫТИЯ ТРОТУАРА МОСТА | 2007 |

|

RU2341480C1 |

| СПОСОБ ХОЛОДНОЙ РЕГЕНЕРАЦИИ СЛОЕВ ДОРОЖНОЙ ОДЕЖДЫ | 2006 |

|

RU2331728C1 |

Изобретение относится к транспортному строительству, а именно к созданию конструкции дорожной одежды при благоустройстве и планировке в различных градостроительных условиях. Конструкция дорожной одежды транспортного сооружения - тротуаров и дорожек включает нижний слой и верхний слой, нижний слой содержит, мас.%: щебень фракции 3-10 мм или фракции 10-20 мм, или смесь щебня фракции 3-10 мм и песка фракции не менее 1 мм, или сфрезерованный асфальтобетонный гранулят - АГ 50-90, вяжущее 10-50, при этом вяжущее состоит из полугидрата сульфата кальция CaSО4⋅0,5H2O, раствора солей Na2SO4, Na(K)3PO4 из расчета на 1 л воды 2 г Na2SO4 и 1 г Na(K)3PO4 или воды очищенной пластовой, состоящей из 20 % пластовой воды, 80 % воды технической, при этом указанный раствор солей или воду очищенную пластовую берут из расчета расхода на 1 кг указанного гипсового вяжущего 0,14-0,30 л; верхний слой содержит щебень фракции 3-10 мм или фракции 10-20 мм, или смесь щебня фракции 3-10 мм и песка фракции не менее 1 мм, или сфрезерованный асфальтобетонный гранулят - АГ, и вяжущее из расчета 20-60 кг на 1 м3 сыпучих щебенчатых материалов, при этом вяжущее содержит, мас.%: компонент А 55-90, представляющий собой – полиол, содержащий не менее двух гидроксильных групп, активных в отношении изоционатов, компонент Б 10-45, представляющий собой простой изоционат или сложный изоционат, или смесь простого и сложного изоционатов при следующем соотношении компонентов, мас.%: простой изоционат 20-80, сложный изоционат - остальное. Технический результат – повышение прочности на сжатие, модуля упругости и морозостойкости, обеспечение целостности конструкции на протяжении всего срока эксплуатации дорожного сооружения. 2 з.п. ф-лы, 3 ил., 1 табл., 2 пр.

1. Конструкция дорожной одежды транспортного сооружения - тротуаров и дорожек, включающая нижний и верхний слои, причем нижний слой содержит, мас.%:

- щебень фракции 3-10 мм или фракции 10-20 мм, или смесь щебня фракции 3-10 мм и песка фракции не менее 1 мм, или сфрезерованного асфальтобетонного гранулята - АГ 50-90, вяжущее 10-50,

при этом вяжущее состоит из полугидрата сульфата кальция CaSО4⋅0,5H2O, раствора солей Na2SO4, Na(K)3PO4 из расчета на 1 литр воды 2 г Na2SO4 и 1 г Na(K)3PO4 или воды очищенной пластовой, состоящей из 20 % пластовой воды, 80 % воды технической,

при этом указанный раствор солей или воду очищенную пластовую берут из расчета расхода на 1 кг указанного гипсового вяжущего 0,14-0,30 л,

а верхний слой содержит щебень фракции 3-10 мм или фракции 10-20 мм, или смесь щебня фракции 3-10 мм и песка фракции не менее 1 мм, или сфрезерованного асфальтобетонного гранулята - АГ, и вяжущее из расчета 20-60 кг на 1 м3 сыпучих щебенчатых материалов, при этом вяжущее содержит, мас.%:

а) компонент А 55-90, представляющий собой – полиол, содержащий не менее двух гидроксильных групп, активных в отношении изоционатов;

б) компонент Б 10-45, представляющий собой простой изоционат или сложный изоционат, или смесь простого и сложного изоционатов при следующем соотношении компонентов, мас.%:

простой изоционат - 20-80,

сложный изоционат - остальное.

2. Конструкция дорожной одежды по п. 1, отличающаяся тем, что полиол, содержащий не менее двух гидроксильных групп, активных в отношении изоционатов, содержит гидрофобные группы -С=О и алканные группы -С-С-.

3. Конструкция дорожной одежды по п. 2, отличающаяся тем, что в качестве полиола используют природные жиры, содержащие триглицериды - касторовое масло, или подсолнечное масло, или оливковое масло, или пальмовое масло, или льняное масло, или их смеси в равных пропорциях.

| KR 100698587 B1, 21.03.2007 | |||

| 0 |

|

SU175002A1 | |

| СПОСОБ ИЗМЕРЕНИЯ ИНТЕНСИВНОСТИ УЛЬТРАЗВУКОВОГО ПОЛЯ В ЖИДКИХ СРЕДАХ | 0 |

|

SU176728A1 |

| Вяжущее для пролива конструктивных слоев транспортного сооружения и способ его использования для устройства транспортного сооружения | 2016 |

|

RU2651733C1 |

| Способ устройства дорожной одежды | 1989 |

|

SU1652419A1 |

| СПОСОБ УСТРОЙСТВА КОНСТРУКЦИИ ОСНОВАНИЯ И/ИЛИ ПОКРЫТИЯ ТРАНСПОРТНОГО СООРУЖЕНИЯ | 2015 |

|

RU2593506C1 |

| Канал падди-машины | 1950 |

|

SU88030A1 |

| JP 9195211 A, 29.07.1997. | |||

Авторы

Даты

2023-01-24—Публикация

2020-12-14—Подача