Перекрестные ссылки на родственные патентные заявки

В настоящей заявке испрашивается приоритет в связи с предварительной заявкой №60/855153, «Ненефтяные пенополиоловые продукты», зарегистрированной 30 октября 2006 г., содержание которой в полном объеме включено в описание настоящего изобретения в качестве ссылки.

Предпосылки создания настоящего изобретения

Настоящее изобретение относится к компонентам открытоячеистого пенополиуретанового материала, включающим ненефтяной полиольный материал и к способам получения продуктов, включающие такой открытоячеистый пенополиуретановый материал. Настоящее изобретение относится прежде всего к составу открытоячеистого пенополиуретана, включающему часть полиола из растительного масла и часть полиола из нефтехимических продуктов, а также к способу получения изделий из пеноматериала, используемых для обивки сидений, например, в качестве амортизирующего материала с улучшенными техническими характеристиками.

В настоящее время существует необходимость в разработке поролоновых материалов для сидений с целью обеспечения комфорта пользователя, предназначенных для производства мебели, элементов техники, транспортных средств, таких как автомобиль. С этой целью обычно комбинируют составные части пеноматериала для такой набивки из нефтяных полиуретановых материалов, которые взаимодействуют с другими продуктами, и получают относительно мягкий поролоновый продукт. Таким образом можно получить относительно мягкий поролоновый продукт и в то же время упругий, чтобы обеспечивать относительно высокий уровень комфорта (т.е. способность поддерживать, быть приятным на ощупь и предотвращать воздействие вибрации) для пассажира. Во многих отраслях промышленности все еще существует необходимость в разработке мягкого или гибкого пеноматериала, который характеризуется техническими характеристиками, обеспечивающими снижение вибрации для пассажира. Существует также необходимость в разработке более жесткого или более плотного гибкого пеноматериала, включая пеноматериал повышенной плотности, для набивочного материала сидений на транспортных средствах с целью еще большего снижения снижения вибрации, вызванной неровностями дороги, для пассажира (также известной как динамический комфорт). Однако использование таких плотных пеноматериалов может привести к ухудшению амортизационных свойств и удобства (включая ухудшение распределения давления, известного как статический комфорт), прежде всего в течение длительного периода времени, по сравнению с подобным более мягким или боле гибким пенопластом.

Как известно, в процессе получения пеноматериалов необходимо перерабатывать и утилизировать материалы на основе возобновляемых источников, таких как соевые масла и другие растительные масла. Однако несмотря на этот давно известный принцип в настоящее время отсутствуют коммерческие поролоновые продукты, пригодные для применения в производстве сидений, которые получают с использованием значительного количества материала на растительной основе вместо нефтяных материалов, так как до настоящего времени не известен способ получения таких пенопродуктов, которые удовлетворяют техническим требованиям, предъявляемым к материалам для производства сидений.

Таким образом, в настоящее время существует насущная потребность в полиуретановом поролоне на основе растительных масел, который удовлетворяет техническим требованиям, предъявляемым к материалам для производства сидений, прежде всего обеспечивающих динамический и статический комфорт, в различных отраслях промышленности для производства сидений, в первую очередь включая автомобильную промышленность. Кроме того, существует потребность в полиуретановом пеноматериале на основе растительных масел, в равной степени отвечающем техническим требованиям или превосходящем по техническим характеристикам свойства существующих полиуретановых пеноматериалов, полученных на основе нефтехимических масел, применяемых в производстве сидений.

Краткое описание сущности настоящего изобретения

В одном варианте осуществления изобретения предлагается открытоячеистый пенополиуретановый материал из продуктов реакции полиольного материала, включающего полиол на основе растительного масла (соевого масла), содержание которого в полиоле составляет от 5 до 30 частей на 100 частей полиола, изоцианат, порообразователь, сшивающий агент-катализатор, поверхностно-активное вещество (ПАВ) и стабилизатор ячеек, где функциональность полиольного материала предпочтительно составляет от 2,3 до 2,9, наиболее предпочтительно 2,7, что обеспечивает получение пеноматериала с улучшенными амортизационными свойствами, прежде всего пригодного для производства сидений, таких как автомобильные сидения, и указанный материал характеризуется улучшенными свойствами по сравнению с полиолом, полученным только на нефтехимической основе, и с полиолом, полученным только на основе растительного масла.

В одном варианте осуществления изобретения предлагается открытоячеистый пенополиуретановый материал, полученный по реакции полиола-основы, содержащего полиол на основе растительного масла, включающий от 5 до 30 частей растительного масла на сто частей полиола, изоцианат, воду, ПАВ и сшивающий агент, причем функциональность исходного полиола составляет от 2,3 до 2,9, и при добавлении к полиолу-основе сорбита образуется сополимер полиола, функциональность которого составляет от 2,2 до 3,8 и из которого получают пеноматериал с улучшенными амортизационными свойствами.

В другом варианте осуществления изобретения предлагается состав пенополиуретанового материала, включающего по крайней мере значительную долю ненефтяного полимерного полиольного материала для применения в качестве компонентов в производстве автомобильных сидений и характеризующегося по крайней мере в значительной степени равными техническими характеристиками по сравнению с известными пенополиуретановыми материалами. В одном варианте ненефтяной полимерный полиол предпочтительно получают из природного быстро возобновляемого источника, такого как растительные масла, включая, без ограничения перечисленным, соевое масло. В другом варианте содержание ненефтяного пенопласта составляет более приблизительно 5% состава пеноматериала. Более конкретно, в одном варианте содержание ненефтяного полимера составляет по крайней мере приблизительно 15% состава пеноматериала. Более конкретно, в другом варианте содержание ненефтяного полимера составляет по крайней мере приблизительно 20% состава пеноматериала.

В одном варианте предлагается полимер, предназначенный для применения при получении пеноматериала, полученного с использованием материала на основе полиола, включающего ненефтяные полимерные материалы. Более конкретно, полиол-основа включает полиол, полученный из соевого масла. В другом варианте полимер, предназначенный для применения при получении пеноматериала, получают с использованием сополимера полиола, включающего ненефтяной полимерный материал. Более конкретно, в одном варианте полиол-основу, содержащую ненефтяной полиол, используют для получения сополимера полиола, и указанная основа включает полиольный материал, полученный из растительного масла, прежде всего из растительных масел, таких как соевое масло.

В другом варианте предлагается полимерный материал, который получают из короткоцепного полиола при получении ненефтяного полимерного полиольного материала на основе растительного масла, предназначенный для применения при получении пеноматериала. Более конкретно, в одном варианте полимерный полиольный материал получают с использованием короткоцепного полиола для замены ненефтяного разбавителя в составе ПАВ, которое используют для получения ненефтяного полимерного материала, предназначенного для получения пеноматериала.

В одном варианте ненефтяной полимерный материал, предназначенный для применения в качестве полиола-основы при получении пеноматериала, получают из растительного материала, такого как (не ограничиваясь им) соевое масло, и который получают на стадии модификации этиленоксидом в присутствии гидроксида калия (который наиболее предпочтителен) или гидроксида натрия с целью увеличения молекулярной массы полиола-основы.

Высокомолекулярный полиол-основа предпочтительно содержит приблизительно от 40 до 50% ненефтяного полимерного материала, и более предпочтительно содержит приблизительно от 60 до 85% ненефтяного полимерного материала, и наиболее предпочтительно содержит приблизительно от 50 до 90% ненефтяного полимерного материала.

В одном варианте ненефтяной полимерный материал, предназначенный для применения в качестве полиола-основы при получении пеноматериала, предпочтительно получают из растительного масла, такого как (не ограничиваясь им) соевое масло, на стадии добавления пропиленоксида к полиолу-основе с целью увеличения его молекулярной массы. Высокомолекулярный полиол-основа предпочтительно содержит приблизительно от 40 до 50% ненефтяного полимерного материала, и более предпочтительно содержит приблизительно от 60 до 85% ненефтяного полимерного материала, и наиболее предпочтительно содержит приблизительно от 50 до 90% ненефтяного полимерного материала.

В другом варианте полимерная полиоловая смесь включает ненефтяной сополимерный полиол, полученный из природной мочевины. В одном варианте мочевину получают из группы материалов, включающей гидразин, толуолдиизоцианат (ТДИ) и природные источники, включающие органические отходы животноводческих ферм. Более конкретно, в одном варианте сополимерный материал представляет собой предпочтительно от 10 до 100% ненефтяного полиола-основы. В другом варианте предпочтительно приблизительно от 20 до 50% сополимера полиола получают из ненефтяного полиольного материала и более предпочтительно приблизительно от 30 до 50% полиола-основы получают из ненефтяного полиола.

В одном варианте полимерная полиольная смесь для получения пеноматериала включает ненефтяной полиол-основу. В другом варианте предпочтительно приблизительно от 10 до 60% полиола-основы получают из ненефтяного полиола, и более предпочтительно приблизительно от 40 до 70% полиола-основы получено из ненефтяного полиола, и наиболее предпочтительно приблизительно от 60 до 100% полиола-основы получают из ненефтяного полиола.

Прежде всего в одном варианте количество полимерного полиола из растительного масла ограничено количеством твердых веществ, присутствующих в сополимере полиола, конечной вязкостью пеноматериала и техническими ограничениями установки для производства пеноматериала. В другом варианте сополимер полиола включает стиролакрилонитрил (САН) в количестве приблизительно от 40 до 60% и характеризуется вязкостью приблизительно от 6000 до 9000 сП. В одном варианте САН содержит приблизительно от 40 до 60% стирола и обратно пропорциональное количество акрилонитрила. В еще одном варианте сополимер полиола содержит САН в количестве приблизительно от 40 до 60% и характеризуется вязкостью приблизительно до 20000 сП.

В одном варианте ненефтяной полимер для применения в качестве полиола-основы, предназначенной для получения пеноматериала, предпочтительно получают из растительного материала, такого как (не ограничиваясь им) соевое масло, при добавлении пропиленоксида к полиолу-основе с целью увеличения его молекулярной массы. В другом варианте к высокомолекулярной полиолу-основе добавляют стирол и получают сополимер полиола для применения в производстве пеноматериала. В еще одном варианте вместо стирола используют акрилонитрил и получают сополимер полиола для применения в производстве пеноматериала. В одном варианте высокомолекулярный полиол-основу предпочтительно смешивают со смесью стирола и акрилонитрила, при этом смесь предпочтительно содержит приблизительно 60% стирола и 40% акрилонитрила, более предпочтительно приблизительно 50% стирола и 50% акрилонитрила и наиболее предпочтительно приблизительно 40% стирола и 60% акрилонитрила.

В одном варианте образующийся сополимер полиола включает предпочтительно приблизительно от 10 до 30% ненефтяного полимерного материала, более предпочтительно приблизительно от 30 до 60% ненефтяного полимерного материала и наиболее предпочтительно от 60 до 90% ненефтяного полимерного материала.

В другом варианте ненефтяной полимерный материал, предназначенный для применения в качестве полиола-основы при получении пеноматериала, предпочтительно получают из растительного материала, такого как (не ограничиваясь им) соевое масло, при добавлении пропиленоксида к полиолу-основе с целью увеличения его молекулярной массы и при последующем добавлении сорбита и смешивании сорбита с глицерином, при этом получают сополимер полиола, функциональность которого предпочтительно составляет приблизительно от 2,2 до 3,8, более предпочтительно приблизительно от 2,8 до 3,2 и наиболее предпочтительно приблизительно 3,0, для применения при производстве пеноматериала. Сорбит заменяют на сахарозу, добавляют ее к высокомолекулярному полиолу-основе и смешивают с глицерином, при этом получают сополимер полиола, функциональность которого предпочтительно составляет от приблизительно 2,2 до 3,2, более предпочтительно приблизительно от 2,8 до 3,2, наиболее предпочтительно приблизительно 3,0, для применения в производстве пеноматериала. В обоих вариантах образующийся сополимер полиола содержит предпочтительно приблизительно от 40 до 70% ненефтяного полимера, более предпочтительно приблизительно от 40 до 80% ненефтяного полимера и наиболее предпочтительно приблизительно от 40 до 90% ненефтяного полимера.

В одном варианте ненефтяной полимерный материал, предназначенный для применения в качестве полиола-основы при производстве пеноматериала, предпочтительно получают из материала на растительной основе, такого как (не ограничиваясь им) соевое масло, и получают при добавлении нефтяного материала с низким содержанием моноола для повышения молекулярной массы полиола-основы с целью улучшения технических характеристик, включающих повышение срока службы, а также критериев динамического и статического комфорта.

В одном из вариантов ненефтяной полимерный материал, предназначенный для применения в качестве полиола-основы при производстве пеноматериала, получают из ненефтяного материала, такого как (не ограничиваясь им) соевое мало, с учетом необходимой функциональности и длины молекулы для контроля входной вибрации на пеноматериал с целью получения недорогостоящего пеноматериала с близкими вибродемпфирующими характеристиками по сравнению со свойствами пеноматериала на основе нефтяных полиолов. В другом варианте функциональность ненефтяного полимера-основы составляет от 1,0 до 6,0, предпочтительно от 1,3 до 1,9, более предпочтительно от 2,3 до 2,7 и соответственно гидроксильное число составляет от 38 до 190, предпочтительно от 110 до 95 и более предпочтительно от 85 до 78, что позволяет получать изделия из пеноматериала, предназначенные для применения в качестве набивки сидений, природная частота которого находится предпочтительно в диапазоне частот от 2 до 20 Гц, и указанный материал способен гасить входные вибрации от 2 Гц и выше.

В одном из вариантов набивка сидений транспортного средства из пеноматериала включает ненефтяной полимерный пеноматериал. В другом варианте набивка подлокотника для сидений транспортного средства включает полимерный ненефтяной пеноматериал. В еще одном варианте подголовник для сидения транспортного средства включает ненефтяной полимерный пеноматериал. В другом варианте обивка сидения транспортного средства включает ненефтяной полимерный пеноматериал.

В настоящем описании представлено несколько вариантов осуществления изобретения. Однако следует понимать, что указанные варианты представлены только в качестве примеров и возможны другие варианты и модификации. Следовательно, представленные подробные варианты осуществления не ограничивают объем изобретения и включены в объем формулы изобретения и/или представлены для информации специалистам в данной области техники. В связи с этим, если не указано иное, следует понимать, что все численные количества в данном описании в отношении количества материала сопровождаются термином «в основном» и означают более широкий диапазон с указанием предпочтительного диапазона.

Краткое описание фигур

Описанные выше объекты и другие признаки настоящего изобретения иллюстрируются с помощью подробного описания и прилагаемых фигур.

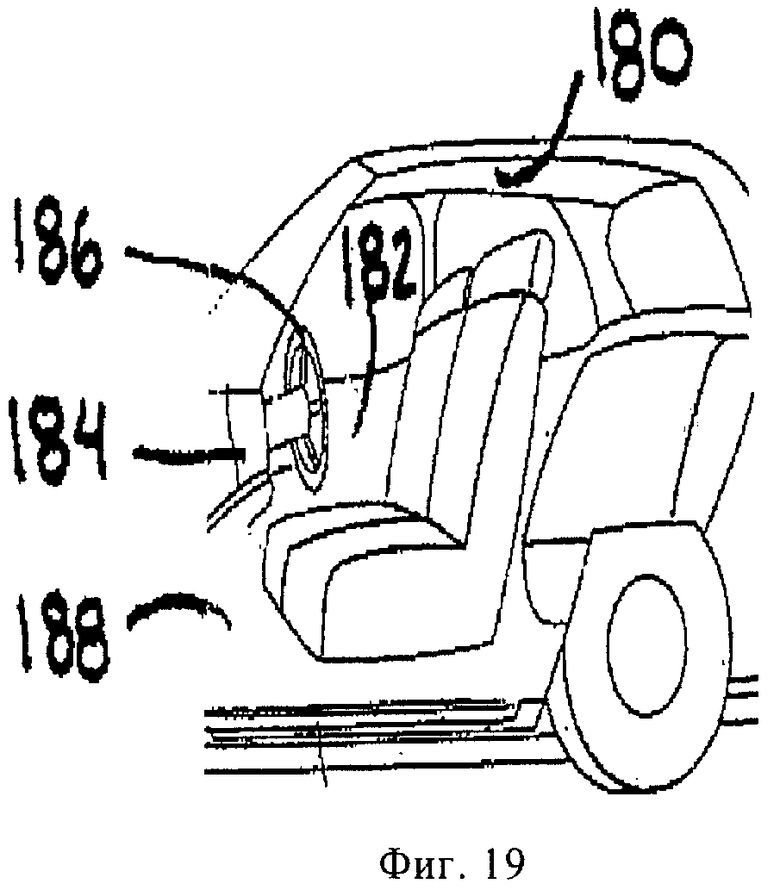

Фиг.1. Схема способа получения пеноматериала согласно типичному варианту осуществления изобретения.

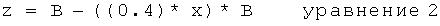

Фиг.2. Схема способа получения полиолов на растительной основе.

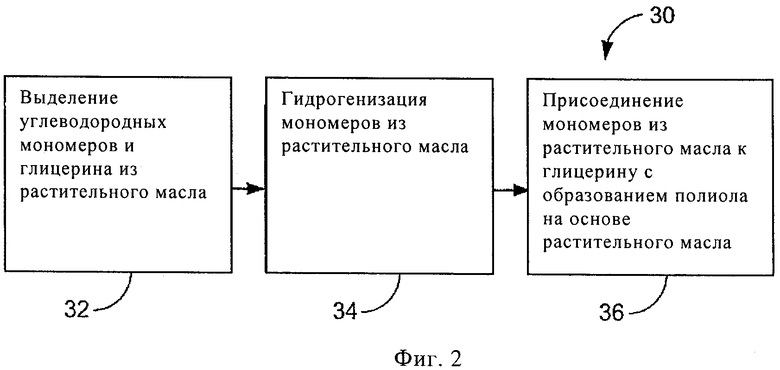

Фиг.3. Схема способа формования элемента из пеноматериала, содержащего материалы на растительной основе согласно типичному варианту осуществления изобретения.

Фиг.4. Схема способа получения пеноматериала из материалов на растительной основе и из нефтяных материалов согласно типичному варианту осуществления изобретения.

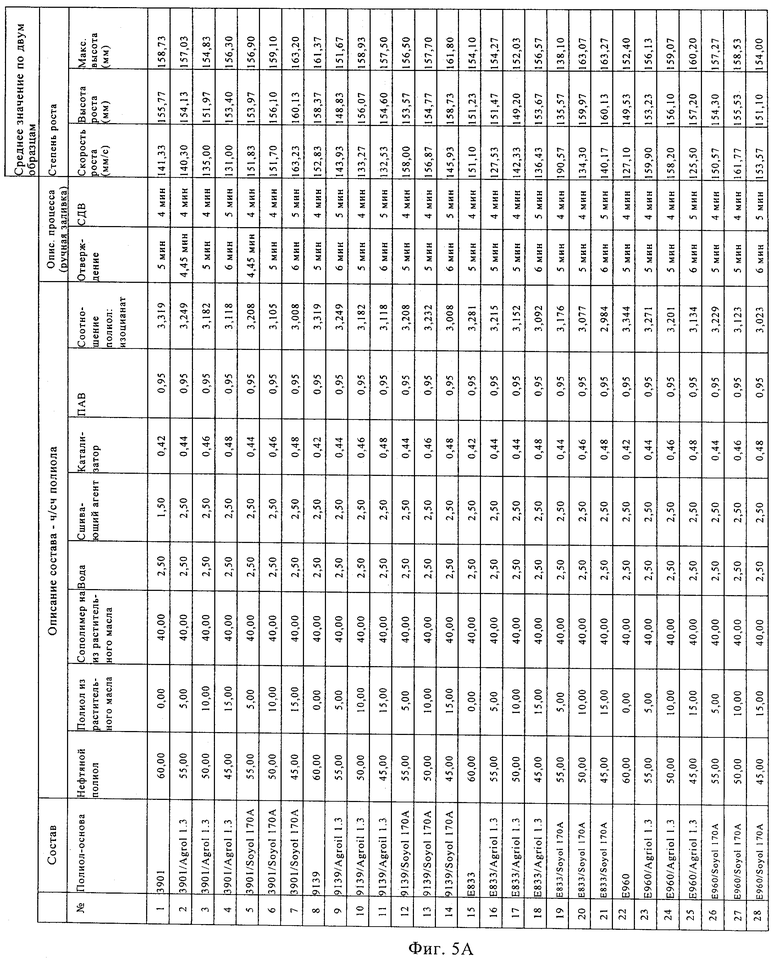

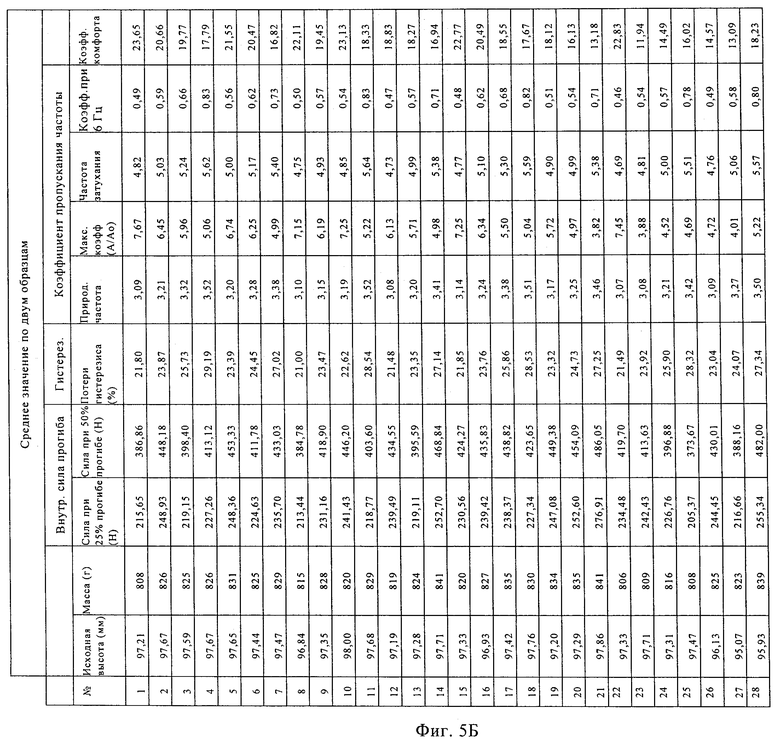

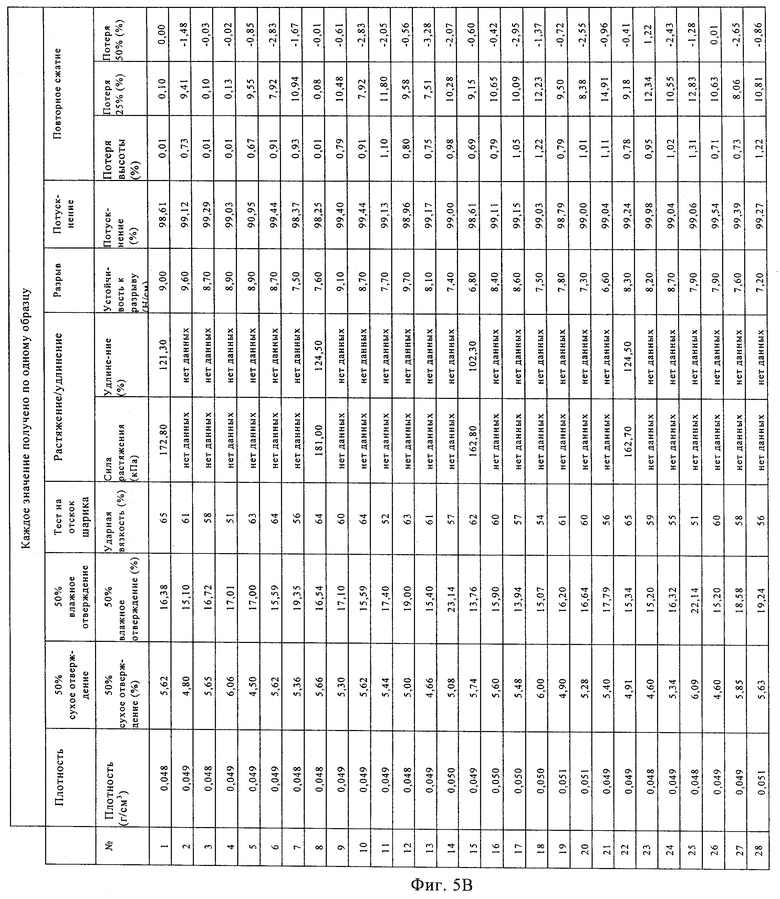

Фиг.5А-5В. Таблицы, в которых указаны некоторые физические свойства и характеристики пеноматериала, полученного из нескольких нефтяных высокомолекулярных полиолов, смешанных с полиолом на основе соевого масла при различных концентрациях.

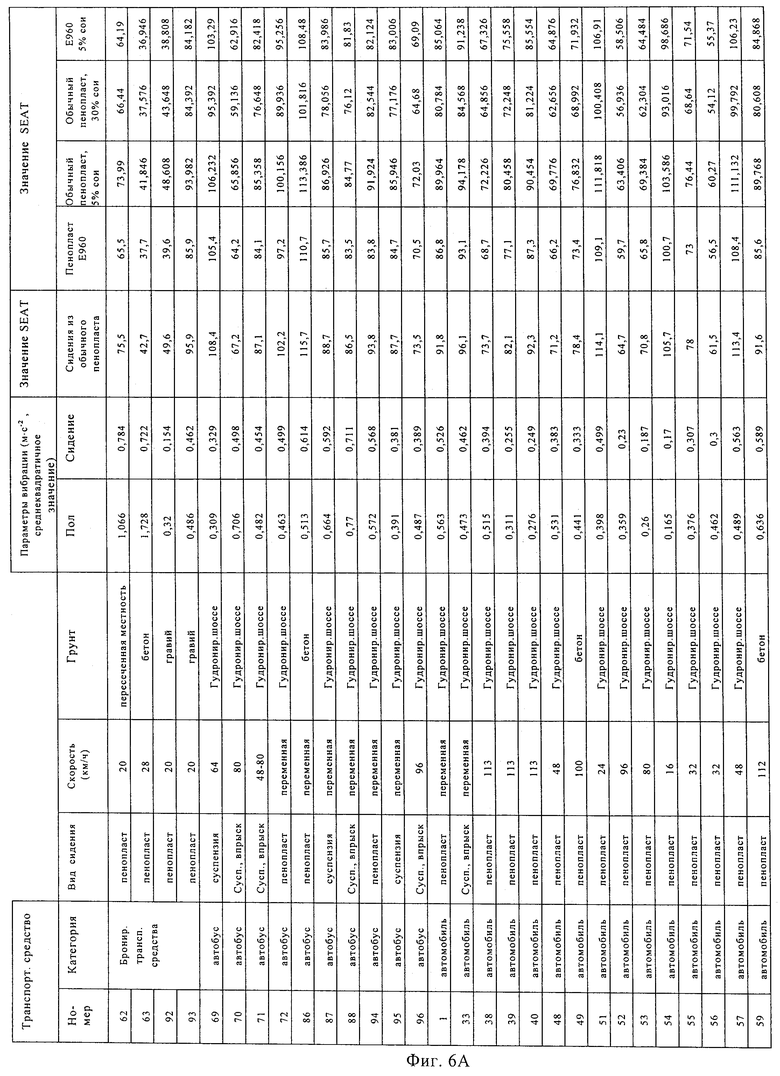

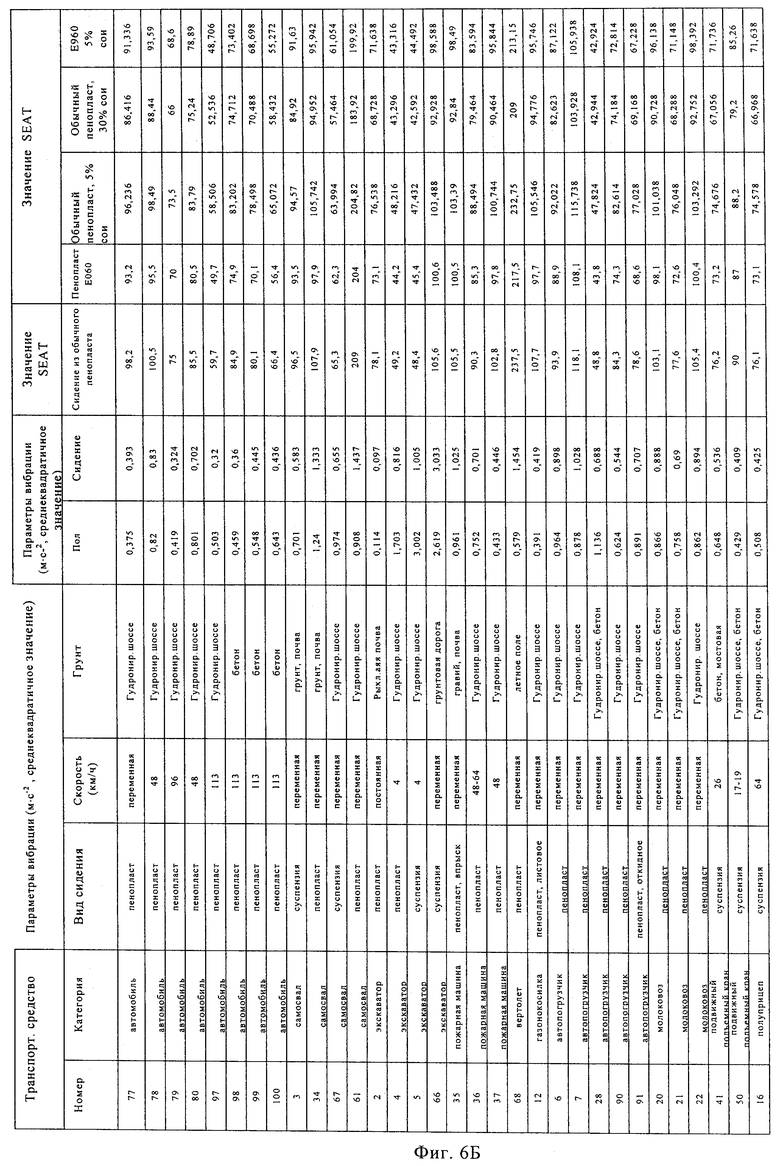

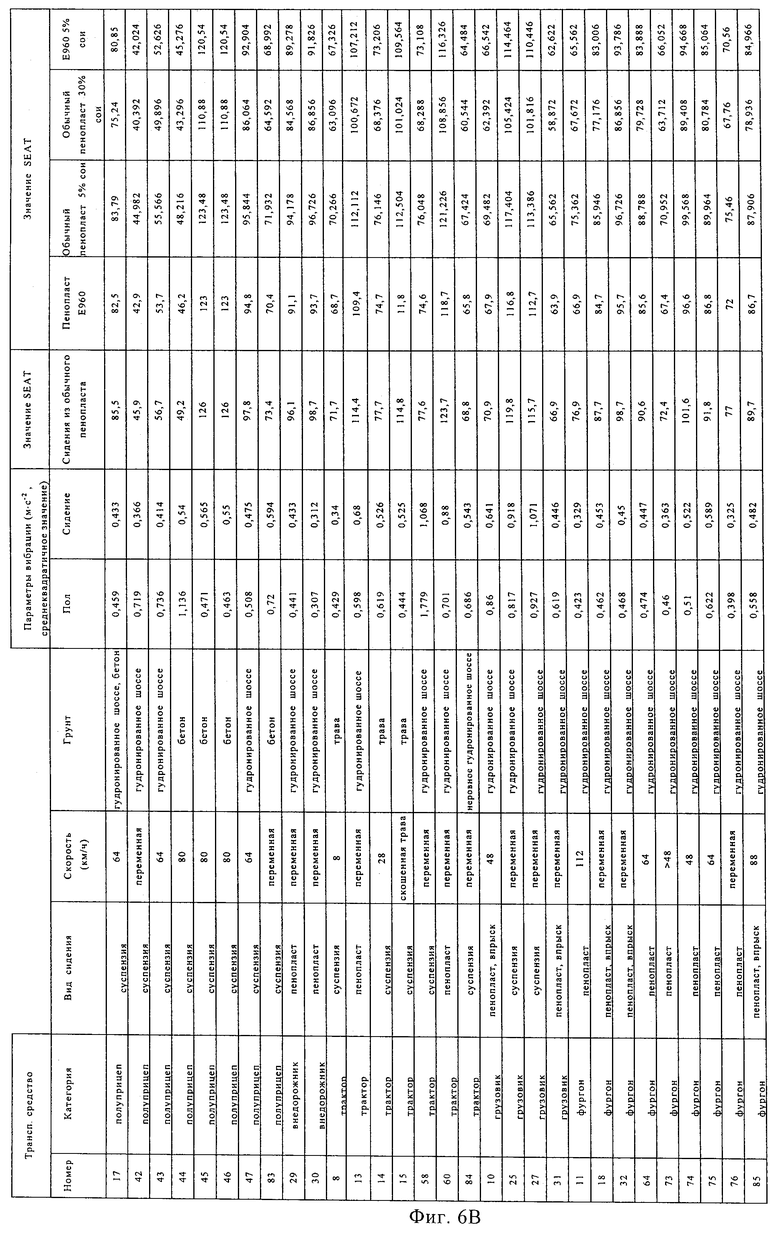

Фиг.6А-6В. Таблицы, в которых указаны некоторые физические свойства и характеристики пеноматериала, применяемого для набивки сидений в некоторых типичных транспортных средствах при различных режимах нагрузки.

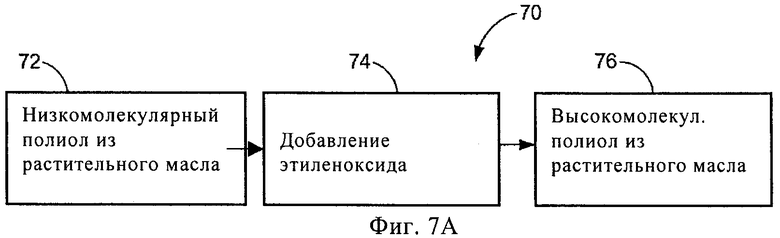

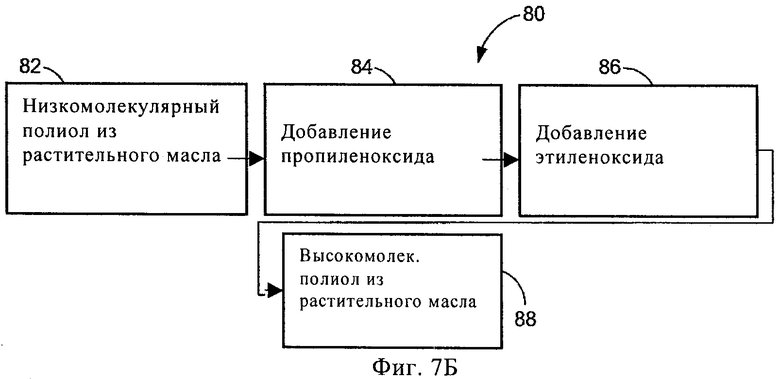

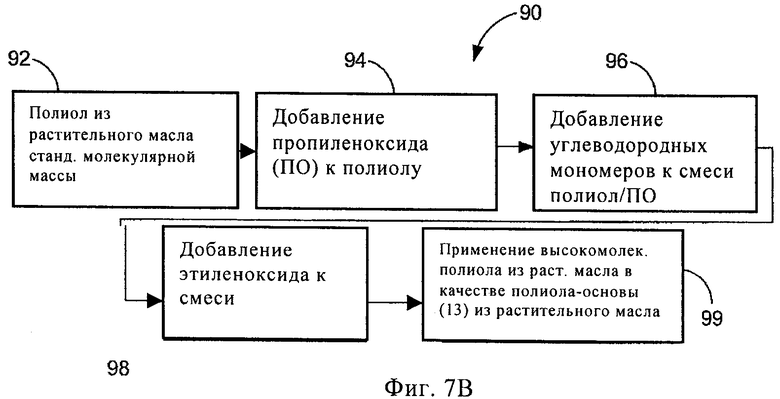

Фиг.7А-7В. Схемы способов получения высокомолекулярного полиола, полученного на основе растительного масла, при модификации с использованием этиленоксида и пропиленоксида согласно типичному варианту осуществления изобретения.

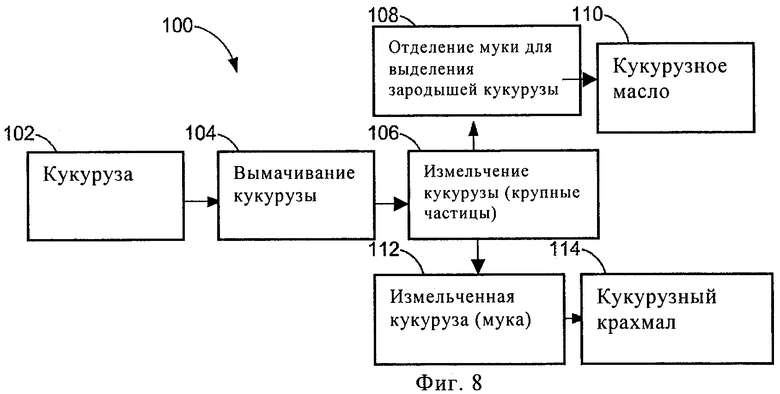

Фиг.8. Схема способа обработки зерна с целью получения материалов, пригодных для получения пеноматериала, согласно типичному варианту осуществления изобретения.

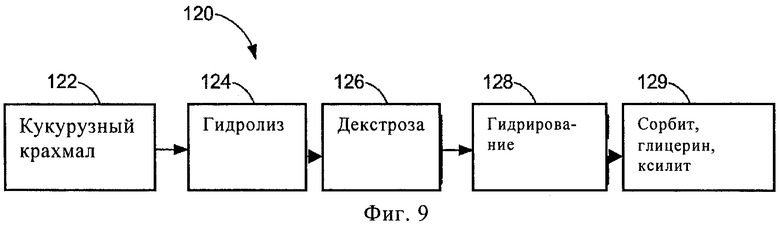

Фиг.9. Схема способа получения спиртов, пригодных для получения полиола из зернового крахмала, согласно типичному варианту осуществления изобретения.

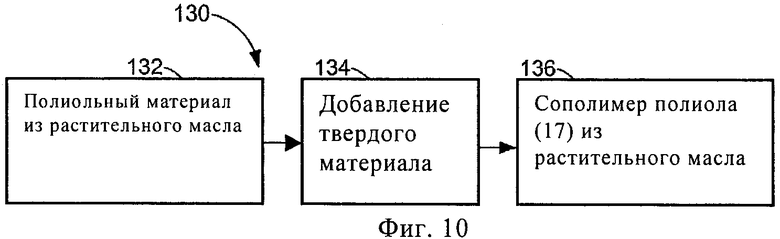

Фиг.10. Схема способа получения сополимера полиола, содержащего материалы на основе растительного масла, согласно типичному варианту осуществления изобретения.

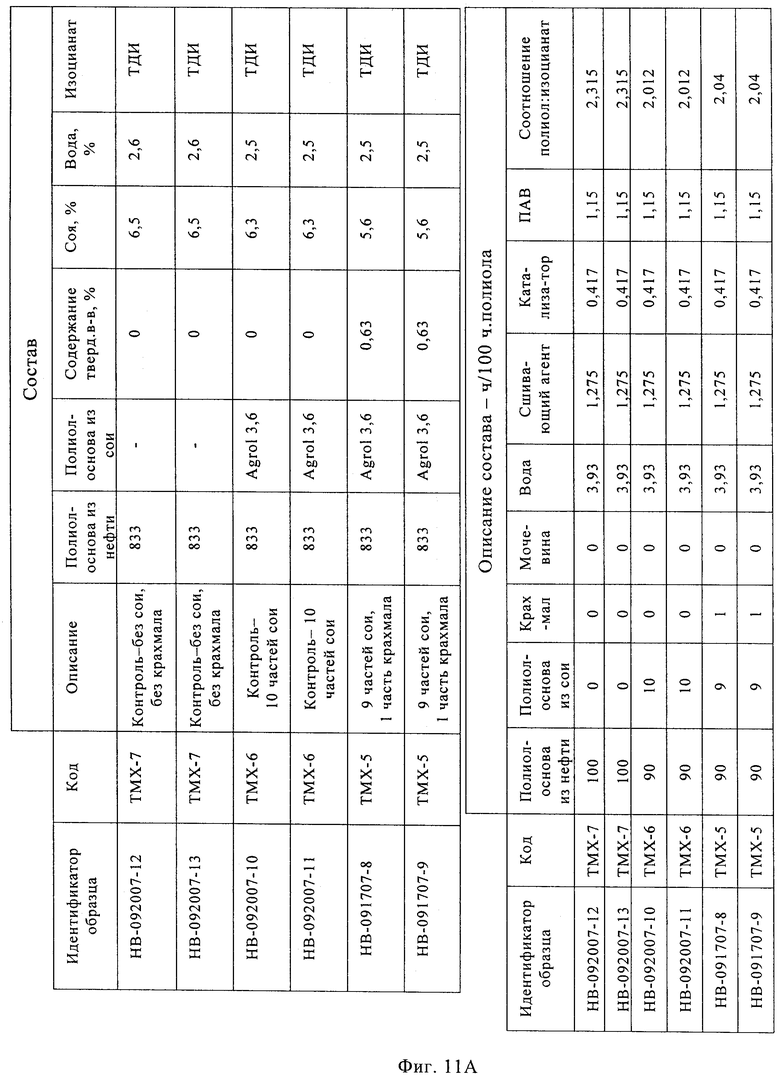

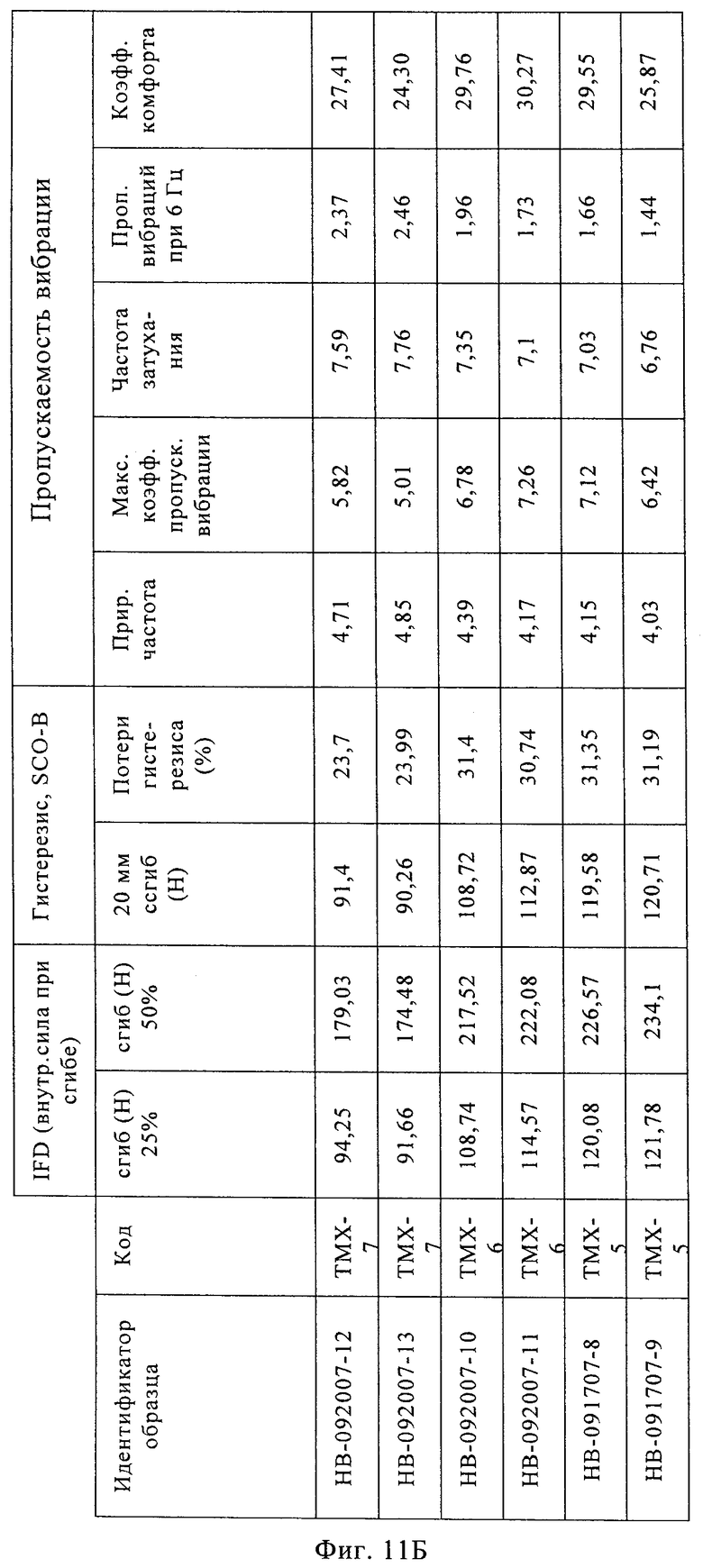

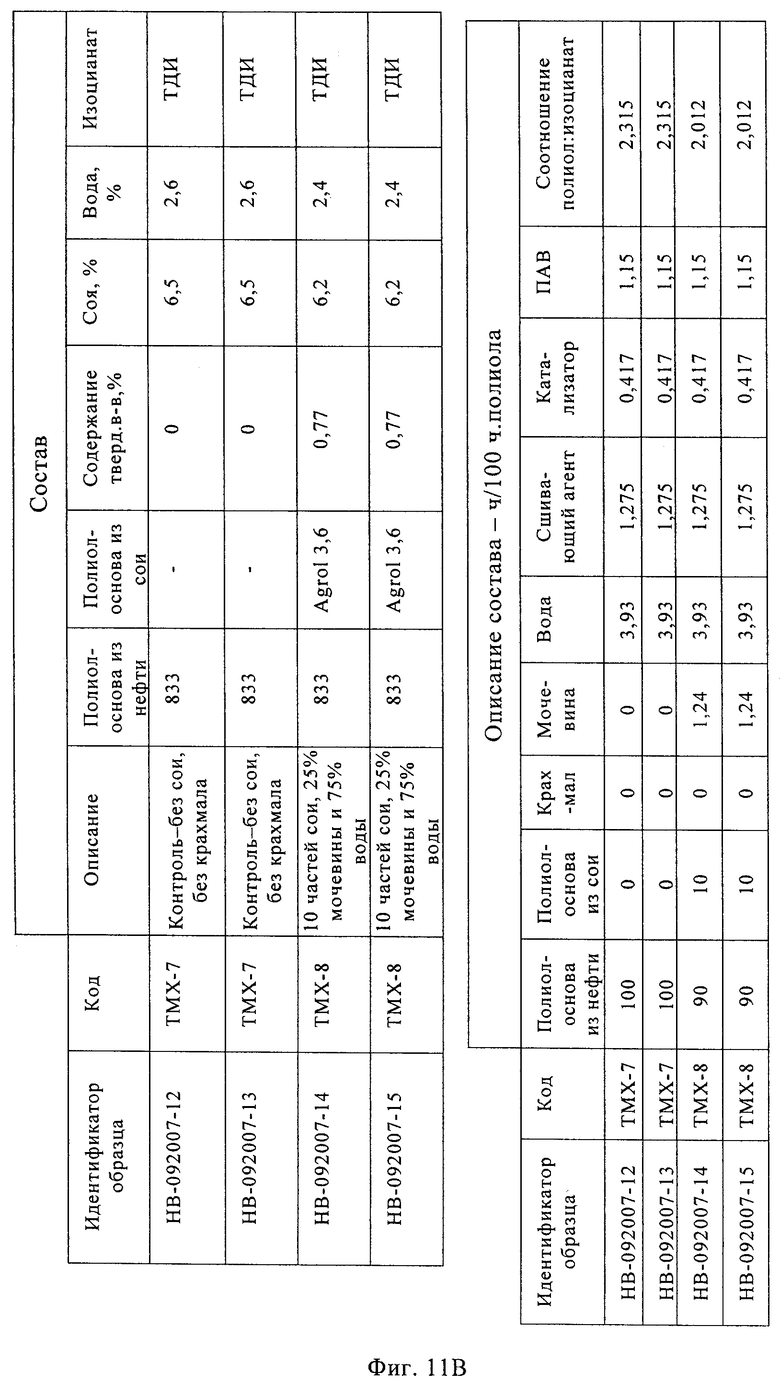

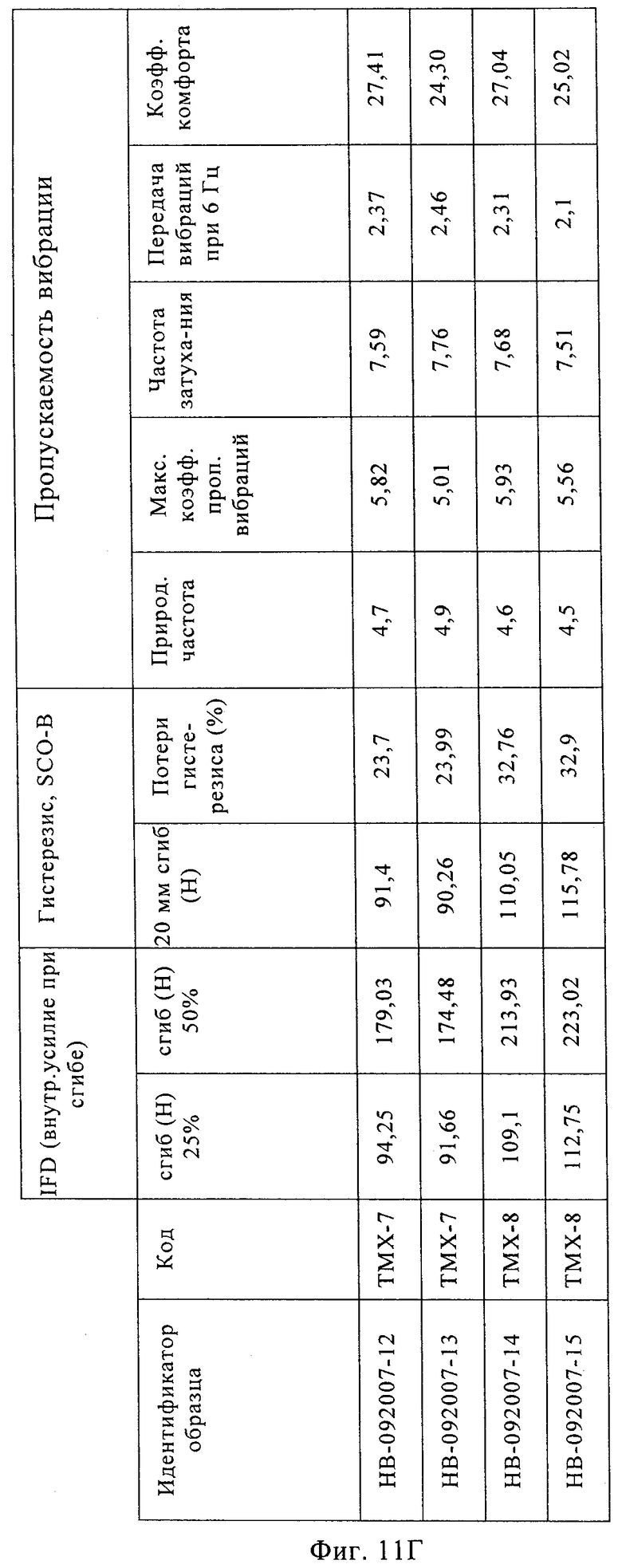

Фиг.11А-11Г. Таблица, в которой указаны физические свойства и характеристики пенопласта, полученного из зернового крахмала и мочевины и пригодного для получения сополимера полиола, предназначенного для применения в производстве пеноматериала.

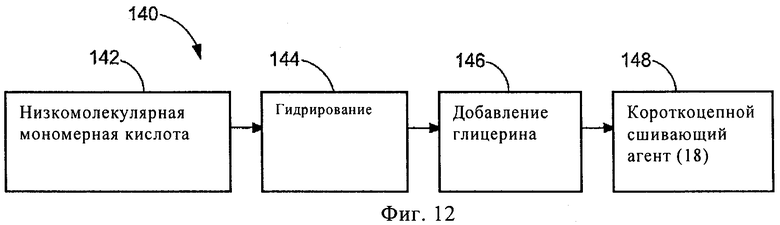

Фиг.12. Схема способа образования короткоцепного сшивающего агента для производства пеноматериала согласно типичному варианту осуществления изобретения.

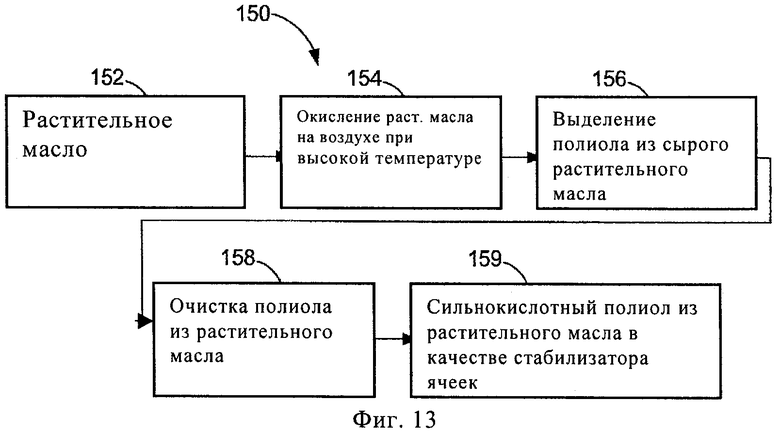

Фиг.13. Схема способа получения кислотного полиэфирного полиольного стабилизатора ячеек согласно типичному варианту осуществления изобретения.

Фиг.14А-14Д. Поперечные сечения пеноматериала, полученного при использовании различных концентраций стабилизатора ячеек на соевой основе.

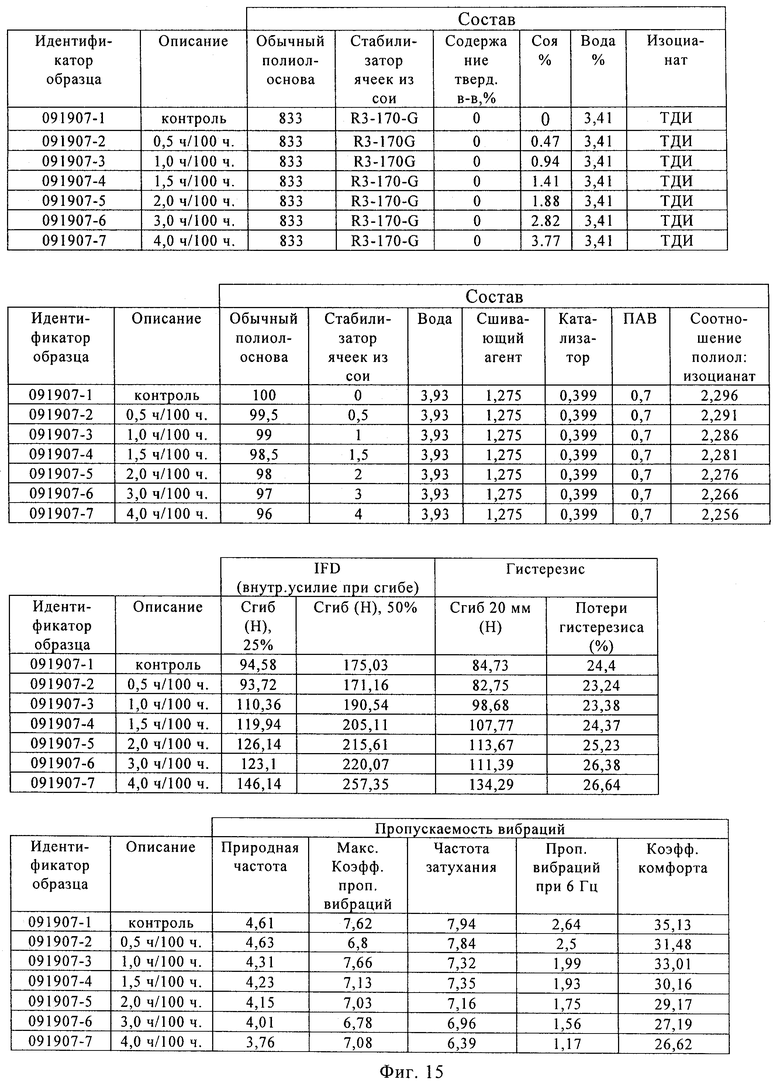

Фиг.15. Таблица, в которой указаны некоторые физические свойства и характеристики пеноматериалов, полученных при использовании различных концентраций стабилизатора ячеек на соевой основе.

Фиг.16А-16О. Типы транспортных средств согласно типичным вариантам осуществления изобретения, включающие сидения или другие элементы, содержащие пеноматериалы, полученные, по крайней мере частично, с применением растительных материалов.

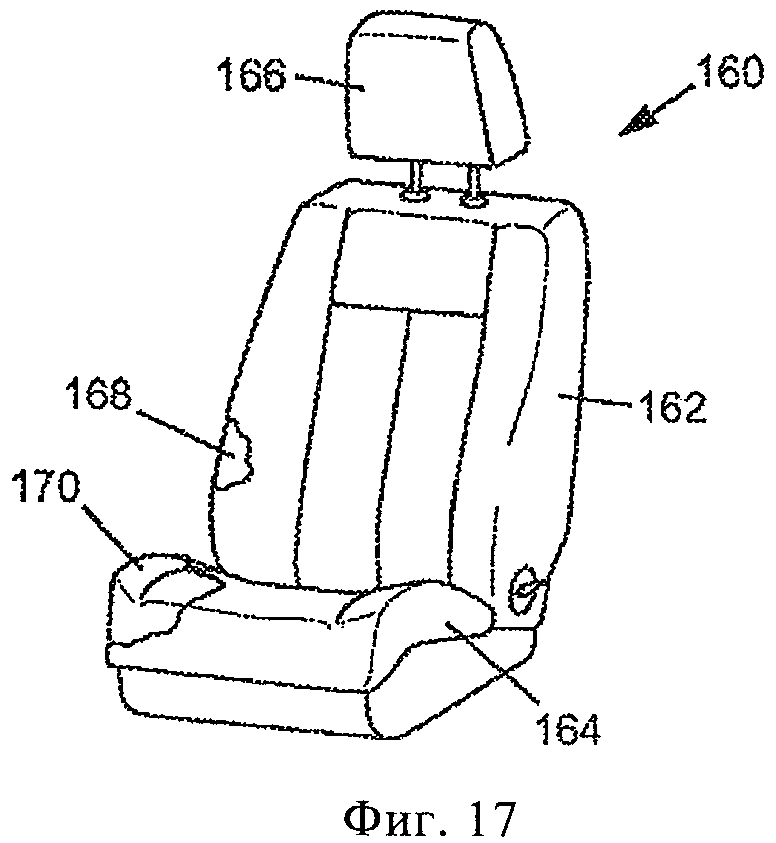

Фиг.17. Вид в перспективе сидения для транспортного средства и его элементов, содержащих пеноматериал, содержащий полиольную пену, полученную на основе растительного масла.

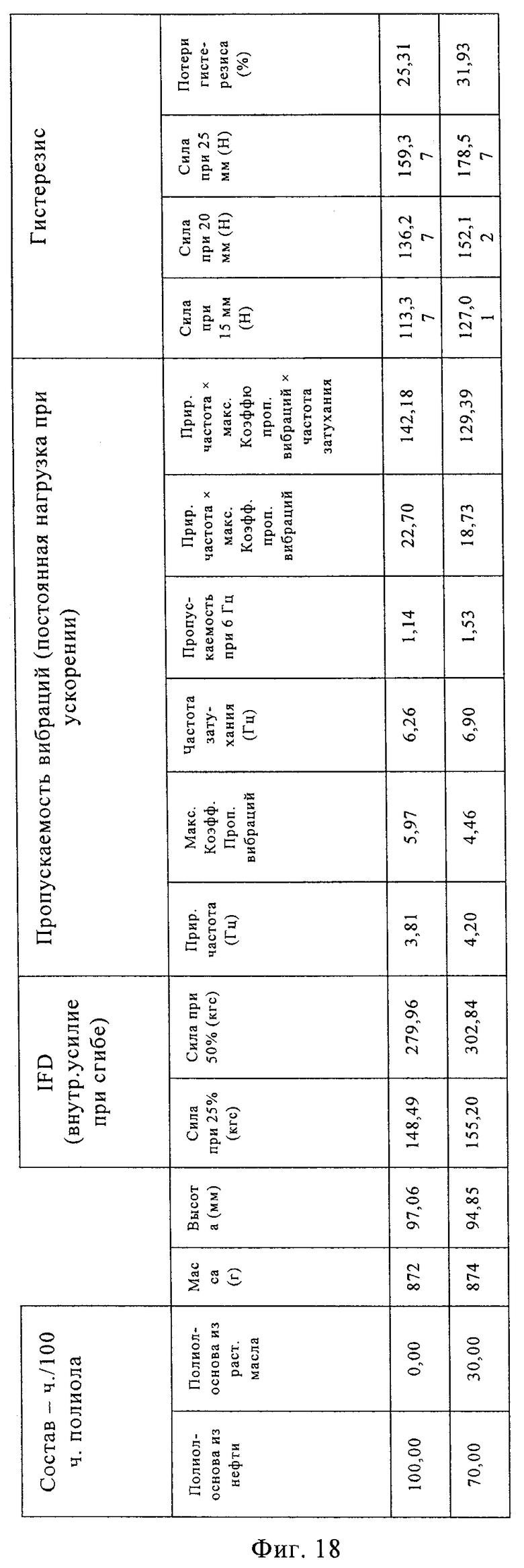

Фиг.18. Таблица, в которой указан состав полиольной смеси, полученной на основе растительного масла, и контрольного состава, полученного с использованием МДИ в качестве изоцианата.

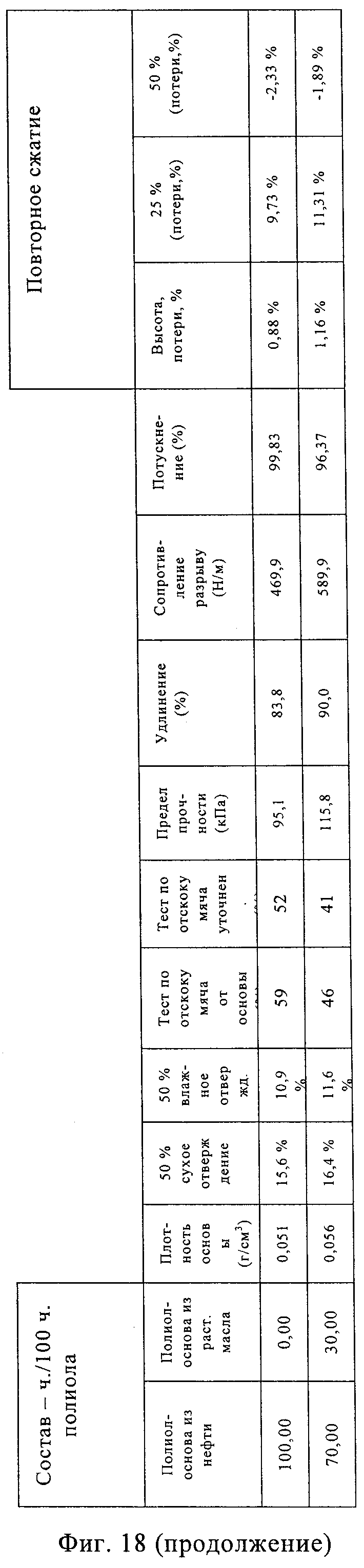

Фиг.19. Вид в перспективе интерьера салона транспортного средства и его элементов, содержащих пеноматериал, включающий полиольный пенопласт, полученный на основе растительного масла.

Подробное описание варианта осуществления изобретения

Подушки из пеноматериала на основе полиуретана можно получать методом разового впрыска. Указанный метод заключается в том, что мягкие и устойчивые полиуретановые пеноматериалы, как правило, образуются при смешивании первого (или полиольного) потока и второго (изоцианатного) потока. Пеноматериал на основе полиуретана обычно состоит из смолы полиола-основы, полученной на основе полиуретана, порообразователя, т.е. сополимера полиола на основе полиуретана (сополиол), воды, сшивающего агента-катализатора (или насадки из катализатора), как правило, изоцианата, такого как толуолдиизоцианат (ТДИ) или метилендифенилдиизоцианат (МДИ) или любой смеси ТДИ и МДИ, а также поверхностно-активного стабилизатора ячеек (насадка). Типичные порообразователи включают хлорфторуглероды, хлористый метилен, трихлорэтан и воду. Предпочтительным порообразователем в данном контексте является вода. Поток полиольного материала обычно содержит полиуретановый полимер необязательно в смеси с пропиленоксидом (ПО), который получают с использованием гидроксида калия (КОН) и/или затем с последующей модификацией этиленоксидом (ЭО). Другой способ получения полиольного материала заключается в применении гидроксида кобальта и гидроксида цинка, гидроксида цезия, гидроксидов иридия и рубидия в смеси с биметаллическим катализатором. Такие полиолы можно получать при модификации в присутствии ЭО или без модификации. Другой способ получения полиольных материалов без применения модификации ЭО заключается в использовании цианидных комплексов тяжелых металлов.

Мягкие и устойчивые, формованные, гибкие, открытоячеистые полиуретановые пеноматериалы получают при смешивании следующих компонентов: полиола-основы (такого, как полиол Acclaim™, коммерческие синтетические смолы Multranol™ и Hyperlite™, фирмы Bayer Materials Science), сополимера полиола, воды, сшивающего агента, катализатора, ПАВ, стабилизатора ячеек (или регулятора) и изоцианата, которые взаимодействуют друг с другом, как указано на фиг.1. Полимер-основу и/или сополимеры полиола предпочтительно получают из относительно высокомолекулярного полиола и прежде всего получают из полиола с низким содержанием моноола.

Известно, что смесью вышеуказанных компонентов заполняют форму в виде двух потоков материалов, закрывают форму и проводят реакцию компонентов. Необязательно форму можно нагревать, чтобы уменьшить время отверждения пеноматериала и ускорить формование изделия из пеноматериала. После полного отверждения пеноматериала (например, через приблизительно 2-60 мин в зависимости от объема капиталовложений и приемлемого времени изготовления изделия) изделие из пеноматериала необязательно обжимают в форме при сбросе давления во времени (СДВ). СДВ включает снижение давления герметизации формы, чтобы обеспечить выделение газа из пены и формы в процессе обжима и/или перед извлечением пеноматериала из формы. Затем изделие из пеноматериала необязательно механически обжимают (или повторно обжимают) с применением обжимающих устройств, таких как вакуумная валковая или щеточная установка для разъема формы. В механических установках для разъема применяется предварительно определенная сила воздействия для предварительно определенного снижения толщины в течение определенного времени (например, от 15 с до 60 мин и более предпочтительно от 90 с до 2 мин) после извлечения из формы и в течение данного времени обжима. Однако такие общеизвестные способы не всегда обеспечивают получение достаточно эффективных изделий из пенопласта для снижения дорожной вибрации во время движения транспортного средства.

Применение природных материалов, таких как полиолы, полученные на основе растительного масла, рекомендуется для увеличения доли природных быстро возобновляемых материалов, применяемых в производстве полиуретановых пенопластов. Полиолы на основе растительного масла характеризуются относительно низкой реакционной способностью и молекулярной массой, что ограничивает их применение, например их процентное содержание до приблизительно 5-7 мас.% в расчете на массу пенопласта при условии сохранения технических характеристик, которые наблюдаются при использовании только нефтяных полиолов.

Настоящее изобретение относится к составам пенопласта на основе смолы полиола-основы, модифицированной этиленоксидом (ЭО), с содержанием моноола менее 10 мол.%, которые можно получить из множества материалов из полиола-основы. Настоящее изобретение также относится к сополимеру полиола, полученному при модификации ЭО, с содержанием моноола менее приблизительно 8 мол.%. Смесь полиольной смолы на основе уретана предпочтительно получают с применением метода заполнения формы с избыточным количеством воды, когда состав пенопласта помещают в пресс-форму, методом разового впрыска с использованием большего количества воды по сравнению со стехиометрическим количеством. Данный метод заполнения с избыточным количеством воды позволяет получать изделия из пенопласта с большей плотностью по сравнению с изделием из пенопласта, полученного по стехиометрической реакции.

Кроме того, настоящее изобретение относится к полиуретановому пенопласту, полученному по реакции смолы из модифицированного ЭО полиола со смолой из модифицированного ЭО сополимера полиола и изоцианата. Полиуретановый пенопласт, полученный указанным выше способом, характеризуется улучшенными виброгасящими свойствами, причем природная частота пенопласта составляет менее приблизительно 4,6 Гц и амортизационный коэффициент составляет приблизительно 3,6 или менее при толщине исследуемого блока, изготовленного из пенопласта, равной приблизительно 100 мм. При использовании для изготовления подушек сидений транспортных средств, как показано на фиг.17 и представлено в настоящем описании, физические свойства пенопласта зависят от физических размеров подушки сидения и массы, на которую рассчитано сидение транспортного средства.

Применение материалов на основе растительного масла и прежде всего полиольного материала на основе соевого масла улучшает способность снижать вибрации полиуретановым пенопластом, полученным из указанных материалов. Было установлено, что при применении полиолов на основе соевого масла в смеси со стандартными материалами, предназначенными для изготовления изделий из пенопласта, наблюдается увеличение специфического различия в коэффициентах пропускания вибрации. Структура таких пенопластов не позволяет вибрировать при таких резонансных частотах, при которых вибрируют конструкции из длинноцепных углеводородов по сравнению со структурами, модифицированными ПО или ЭО. Процентное содержание применяемых полиолов на основе соевого масла пропорционально повышению способности ослаблять вибрации. Однако применяемые в настоящее время материалы на основе соевых бобов непосредственно ухудшают физические свойства пеноматериала и способность к обработке. Прежде всего изделие из полиуретанового пеноматериала характеризуется улучшенной способностью к снижению вибрации в сидении транспортного средства, при этом природная частота изделия из полиуретановой пены составляет приблизительно от 2,6 до 4,3 Гц, а коэффициент пропускания вибрации приблизительно от 1,01 до 3,5 в случае, если изделие изготовлено из полиольного материала на основе растительного масла.

На всех фигурах, прежде всего на фиг.1, показана система получения полиурентанового пенопласта 10 для изготовления изделия из пенопласта. Согласно настоящему изобретению по крайней мере часть компонентов, применяемых в процессе получения пенопласта, получают из наиболее быстро возобновляемых (т.е. экологически чистых) природных источников, таких как растительные источники (например, кукуруза, соя, другие овощи и растения и т.п.). Система получения пенопласта 10 включает реакцию смеси материала смолы из полиола-основы 12, смеси на основе смолы из сополимера полиола 14, воды 16, сшивающего агента 18, материала катализатора 20, ПАВ 22, стабилизатора ячеек 23 и изоцианатного материала 26. Материал полиола-основы 12 может содержать как нефтяную полиол-основу 11, так и полиол-основу из природного растительного масла 13. Сополимер полиола 14 может содержать как нефтяной сополимер полиола 15, так и полиол-основу из природного масла 17. Смесь полиола-основы 12, смесь сополимера полиола 14, воду 16, сшивающий агент 18, катализатор 20, ПАВ 22 и стабилизатор ячеек 23 смешивают, при этом получают полимеризационную смесь 24. Изоцианат 26 и полимеризационную смесь 24 перемешивают, при этом получают пенопласт 28. Вода и катализатор могут применяться для вспенивания пеноматериалов, обеспечивая таким образом заданную плотность пенопласта. Сополимер полиола-основы 14 может содержать твердые частицы полимера, такие как стиролакрилонитрил (САН), в различных соотношениях от приблизительно 80:20 до приблизительно 20:80, и предпочтительно соотношение стирола и акрилонитрила составляет приблизительно 40:60.

Как показано на фиг.3, реакцию получения пенопласта прежде всего проводят по способу 40, который представляет собой метод «разового впрыска», согласно настоящему изобретению или любым другим пригодным методом формования. Первая стадия 42 получения пенопласта 40 включает перемешивание компонентов (как показано на фиг.1) с целью получения пеноматериала в верхней части смесителя. На второй стадии 44 пеноматериал заливают в пресс-форму требуемой формы для изготовления изделия из пенопласта, такого как подушки для сидений. На третьей стадии 46 пеноматериал взаимодействует в закрытой пресс-форме и изделие из пенопласта формуется в пресс-форме. На четвертой стадии 48 изделие из пенопласта отверждают. В качестве подстадии или после четвертой стадии 48 в то время, пока изделие из пены все еще остается в пресс-форме, его можно обжимать методом сброса давления во времени (СДВ) на стадии СДВ 49, что позволяет улучшить коэффициент пропускания вибрации.

На стадии 50 после того, как изделие из пенопласта отверждается до требуемой степени, изделие извлекают из пресс-формы. В другом варианте на шестой стадии 52 извлеченное из пресс-формы изделие из пенопласта предпочтительно обжимают до предварительно определенной степени (толщина пенопласта, %) определенное число раз в течение предварительно определенного периода времени после извлечения из пресс-формы или, как описано выше, изделие обжимают в пресс-форме. Полученное изделие из пенопласта получают в форме блока с определенными размерами или точно изготовленной формы, пригодной для конкретной области применения, такой как основание сидения, спинка сидения, подлокотник или набивка подголовника, в соответствии с различными вариантами осуществления настоящего изобретения.

На фиг.2 показан способ получения полиолов прежде всего на основе природного масла 30 согласно настоящему изобретению. Растительное масло, такое как соевое масло, содержит триглицериды с различной длиной цепи. На первой стадии 32 способа углеводородные мономеры и глицерин выделяют из соевого масла. На второй и последующей стадии 34 мономеры гидрируют в присутствии металлического (предпочтительно цинкового) катализатора в присутствии водорода, который получают из гидроксида. На третьей стадии 36 гидрированные мономеры снова присоединяют к глицерину, при этом получают полиол на основе природного масла. Получают относительно низкомолекулярный полиол на основе природного масла, который включает триолы, диолы и моноолы, и средняя функциональность полученного материала составляет приблизительно от 2,5 до 2,8.

Следует понимать, что настоящее изобретение в целом относится к соевому маслу, применяемому в качестве природной ненефтяной масляной основы для получения пеноматериала, и что можно использовать множество природных масел из любых пригодных растений. Например, можно использовать льняное масло, пальмовое масло, арахисовое масло, масло канолы, касторовое масло, хлопковое масло, кукурузное масло или ряд других природных масел для получения полиолов и других материалов для получения составов полиуретанового пеноматериала в зависимости от ряда факторов, включающих стоимость ингредиентов и местоположение завода-производителя.

В таблице 1 на примере состава полиуретанового пенопласта показаны возможные пределы изменения количеств каждого компонента в процессе получения пенопласта (как показано на фиг.1). Как показано в таблице 1, полиол-основа и сополимер полиола составляют большую часть пенопласта. Соответственно, можно значительно повысить количество пеноматериалов из природных возобновляемых источников с использованием полиола-основы и сополимера полиола из возобновляемых источников.

Свойства нефтехимического полиольного материала для получения пеноматериалов можно улучшить за счет повышения содержания полиольного материала на основе природного масла, при этом не наблюдается существенное ухудшение физических свойств (например, срок службы, снижение вибрации и т.п.) по сравнению со стандартными пенопластами.

Увеличение процентного содержания полиольного материала на основе природного масла, который смешивают с нефтяным полиольным материалом с низким содержанием моноола, позволяет получить смесь, из которой получают пенопласт с более низким фактором комфорта в отношении снижения вибрации, по сравнению с пенопластом, полученным только из одного компонента смеси. В настоящее время в производстве можно на 30-50% улучшить способность пенопласта снижать вибрации за счет увеличения количества применяемого нефтяного полиола с низким содержанием моноолов и увеличения молекулярной массы полиола на основе соевого масла, в то же время можно сохранить другие физические свойства на установленном уровне, если содержание соевого компонента составляет приблизительно 15 мас.%.

Как показано на фиг.4 и согласно одному варианту осуществления настоящего изобретения, получение полиола-основы 60 включает смешивание стандартного относительно высокомолекулярного нефтяного природного полиола 62 и полиола на основе природного масла 64. Стандартный высокомолекулярный материал 62 характеризуется низким содержанием моноола достаточно высокой молекулярной массы и, таким образом, компенсирует низкомолекулярную часть полиола на основе растительного масла. Обычно высокомолекулярный полиол 62 и полиол на основе растительного масла 64 смешивают в соотношении, обеспечивающем получение смеси 66 с необходимой молекулярной массой для получения пенопласта с требуемыми физическими свойствами. Смесь полиола-основы 66 можно использовать для получения пенопласта способом, показанным на фиг.1. Применение материала с более высокой молекулярной массой позволяет получить материал с уникальной способностью снижать вибрации, которая не достигается для стандартных пенопластов с пониженной природной частотой, и соотношением амплитуды выходного сигнала и амплитуды входного сигнала (А/Ао, максимальный коэффициент пропускаемости вибраций) по сравнению со стандартными пенопластами. Кроме того, увеличение молекулярной массы обычно обеспечивает получение пенопласта с улучшенными эксплуатационными характеристиками, прежде всего с повышенными сроком службы и упругостью. За счет увеличения молекулярной массы нефтяной полиольной смолы и полученного пенопласта получают улучшенные эксплуатационные характеристики при более низкой массе для данного количества пенопласта. В другом варианте за счет аналогичного увеличения молекулярной массы нефтяной полиольной смолы и полученного пенопласта можно наблюдать заметное улучшение эксплуатационных характеристик при аналогичной массе для данного размера изделия из пенопласта при приблизительно равной или несколько более высокой стоимости. Молекулярная масса нефтяного полиола 62 должна предпочтительно составлять более приблизительно 3000, предпочтительно от приблизительно 4000 до приблизительно 8000, более предпочтительно от приблизительно 4500 до приблизительно 7800 и даже более предпочтительно приблизительно 6800. Применение таких материалов позволяет использовать более высокое массовое содержание (мас.%) растительного полиола без изменения природной структуры молекул из стандартного природного масла.

В другом варианте осуществления настоящего изобретения полиол можно использовать в виде коммерческих полиол(оксиалкиленовых) полимеров, выпускаемых фирмой Bayer Material Science, продукты 3901, 9139, Е833 и Е960. Е833 и Е960 выпускаются также под торговыми названиями Multranol и Hyperlite™. В таблице 2 представлены гидроксильные числа и функциональность некоторых типичных нефтяных полиолов.

В таблице 3 представлены свойства пенопласта, полученного на основе некоторых нефтяных высокомолекулярных полиолов, смешанных с полиолами на основе соевого масла, при различных концентрациях. Значения, представленные в таблице 3, соответствуют данным таблиц, представленных на фиг.5А-5В, в которых указаны дополнительные физические свойства и характеристики типичных составов пенопластов, указанных в таблице 3.

В то время как пенопласты, показанные на фиг.5А-В, 11А-Г и фиг.15, получены при добавлении ТДИ, следует понимать, что для получения пеноматериала можно использовать другие изоцианатные материалы. Например, также наблюдается аналогичное улучшение эксплуатационных свойств, таких как коэффициент пропускаемости вибрации, если пенопласт с повышенным содержанием материалов на основе растительного масла получают в присутствии метилендифенилдиизоцианата (МДИ, коммерческий препарат фирмы Bayer Material Science под торговым названием MRS-20). На фиг.18 прежде всего представлены табличные данные, включая контрольный образец (содержащий 100 частей на 100 частей нефтяного полиола) и смешанный растительный пеноматериал, содержащий 70 частей на 100 частей нефтяного полиола (9139) и 30 частей на 100 частей полиола из растительного (соевого) масла (Agrol 3.6), которые характеризуются улучшенными эксплуатационными характеристиками. Составы, показанные на фиг.18, получены при использовании МДИ (MRS 20) в качестве изоцианата, при этом установлено, что использование ТДИ или МДИ в качестве изоцианата не оказывает значительного влияния на конечные эксплуатационные свойства и коэффициент пропускания вибрации для состава полиольной смеси, включающей полиол на основе растительного (соевого) масла.

Установлено также, что величина эксплуатационной характеристики пенопласта А/Ао (коэффициент пропускания вибрации), как правило, уменьшается по мере того, как в пенопласте возрастает процентное содержание компонентов на основе соевого масла. Кроме того, коэффициент пропускания вибрации пеноматериала можно улучшить при увеличении молекулярной массы нефтяных компонентов. Для пеноматериала наблюдается аналогичное улучшение стабилизационных свойств как во влажном, так и в сухом состоянии, например улучшение динамического срока службы, при условии увеличения молекулярной массы нефтяных компонентов и процентного содержания компонентов на основе соевого масла.

«Коэффициент пропускания вибрации» представляет собой вибрацию (например, вибрацию колес транспортного средства от неровностей дороги), которую пропускает подушка из пенопласта (например, в отношении пассажира на сидении транспортного средства). Коэффициент пропускания пенопродуктов, полученных с применением пенопласта, можно оценить по специальной шкале, номер прибора для испытаний 318.108, который выпускается фирмой MTS Corporation of Minneapolis, Миннесота, США. Коэффициент пропускания как меру пропускания вибрации определяют по соотношению «А/Ао» при данной частоте, где «Ао» означает входное ускорение и «А» - измеренная ответная реакция на входное значение Ао. Природная частота означает частоту, при которой соотношение А/Ао принимает максимальное значение и означает наиболее высокое усиление Ао.

Значение эффективной амплитуды коэффициента пропускания сидения (SEAT) является специфической характеристикой, которая представляет собой соотношение пропускания вибраций и используется при оценке транспортных средств. Это значение определяют, сравнивая величину вибрации, VDVo, действующую на пассажира, деленную на значение VDVr, т.е. величину вибрации от дороги на сидение, оказываемую на сидение, и умноженную на 100, как описано в книге Michael Griffin, Handbook of Human Vibration (1-е издание, с.404-413, 1990). Например, если входная вибрация от дороги (VDVr) составляет 1,00, а вибрация пассажирского сидения (VDVo) составляет 0,8, то величина SEAT составляет 80%. Применение пригодного снижающего вибрацию пенопласта позволяет снизить значение SEAT по крайней мере на 20%. Таким образом, SEAT является типичным параметром для оценки эксплуатационных характеристик пенопласта, который используется для оценки эффективности сидений в транспортных средствах. Значение SEAT также соответствует процентному содержанию компонентов пенопласта.

Одной из задач при разработке состава пенопласта и способа получения изделия из пенопласта является, по возможности, улучшение SEAT при заданных высоте и плотности изделия из пенопласта. Было установлено, что улучшенные значения SEAT достигаются, если коэффициент передачи вибрации (А/Ао) составляет относительно низкую величину, а природная частота пенопласта также достаточно низкая, и указанные параметры достигаются при использовании компонентов относительно низкой молекулярной массы. В одном варианте для дополнительной оценки потенциальной практической эффективности пенопродукта для изготовления сидений в транспортных средствах умножают природную частоту на максимальный коэффициент пропускания вибрации (А/Ао), при этом рассчитывают «фактор комфорта». Было установлено, что пригодный диапазон такого фактора комфорта составляет от приблизительно 6,5 до 18,5, более предпочтительно от приблизительно 8,5 до 13,5 и наиболее предпочтительно от приблизительно 10,5 до 12,5. Фактор комфорта менее 12,7 для автомобильных сидений обычно соответствует приемлемым значениям SEAT при любом профиле дороги, что и требуется в большинстве случаев.

На фиг.6А-6В представлена таблица, в которой указаны значения SEAT для множества типичных транспортных средств, как описано в статье G.S.Paddan и др. "Use of seating to control exposures to whole-body vibration" (2001). Значения SEAT для транспортных средств определяли с учетом различных дорожных условий (например, гудронированное шоссе, грунтовая дорога, трава, бетонированное шоссе и т.п.), при разных скоростях и нагрузке Wk, как определено Международным стандартом ISO 2631 (1997).

Значения SEAT для подушек сидений (см. фиг.17), используемых в транспортных средствах (см. фиг.6А-6В), изготовленных из пенопласта, содержащего высокомолекулярный полиол и/или полиол на основе соевого масла, определяли с использованием функций преобразования, приведенных ниже при постоянных плотности, твердости, толщины, времени отверждения и расширения составов пенопластов. Эти передаточные функции относятся к сидению кресла в присутствии стандартной спинки сидения. Используют функцию преобразования по уравнению 1, которое позволяет преобразовывать значение SEAT для подушки сидения, изготовленной из обычного пенопласта, в значение SEAT для аналогичной подушки, изготовленной из высокомолекулярного пенопласта, содержащего полиол-основу Е960. А означает исходное значение SEAT, V означает фактор, определяемый условиями дороги, скоростью транспортного средства и типом подвески сидения, а у означает новое значение SEAT. Для транспортного средства с сидением из пенопласта и подвеской сиденья, движущегося со скоростью 4-80 км/ч по гладкой поверхности, V равно 3. Для транспортного средства с сидением, изготовленным полностью из пенопласта, и движущегося со скоростью 4-113 км/ч по гладкой поверхности V равно 5. Для транспортного средства с сидением, изготовленным полностью из пенопласта, и движущегося со скоростью 20-113 км/ч по неровной и/или гладкой дороге V равно 10.

Используют функцию преобразования по уравнению 2, которое позволяет преобразовывать значение SEAT для сидения кресла, изготовленного из нефтяных материалов, в значение SEAT для аналогичной подушки, изготовленной, по крайней мере частично, из материалов на основе соевого масла. В означает исходное значение SEAT (например, для обычных сидений из высокомолекулярного пенопласта), x означает процентное содержание соевого масла, и z означает новое значение SEAT.

Было установлено, что значение SEAT для транспортного средства обычно уменьшается по мере увеличения процентного содержания компонента на основе соевого масла. Кроме того, очевидно, что значение SEAT для сидения транспортного средства уменьшается по мере увеличения молекулярной массы нефтяных компонентов. Значение SEAT для сиденья транспортного средства также уменьшается в случае, если сиденье транспортного средства изготовлено из пенопласта, содержащего как высокомолекулярный нефтяной компонент, так и повышенное количество компонента на основе соевого масла.

Другой способ использования большего количества возобновляемого компонента, такого как соевое масло, в составе пенопласта без ухудшения эксплуатационных характеристик заключается в увеличении молекулярной массы и длины цепей полиолов, полученных на основе растительного масла.

На фиг.7А показан способ 70 увеличения длины молекулы полиола на основе натурального масла согласно варианту осуществления настоящего изобретения. Получение полиола на основе природного масла с относительно низкой молекулярной массой получают на стадии 72. На стадии 74 добавляют этиленоксид (ЭО). ЭО взаимодействует с полиолом, при этом происходит модификация полиола и увеличение длины, молекулярной массы и реакционноспособности молекулы полиола на основе соевого масла. Повышение реакционноспособности позволяет снизить количество катализатора, требуемое при получении пенопласта из полиола. Модификация полиола-основы из соевого масла этиленоксидом (ЭО) позволяет получить полиол 76 с увеличенной молекулярной массой, предназначенный для получения полимеризационной смеси.

На фиг.7Б показан способ 80 увеличения длины молекулы полиола на основе природного масла согласно другому варианту осуществления настоящего изобретения. Получение полиола на основе природного масла с относительно низкой молекулярной массой проводили на стадии 82. Пропиленоксид (ПО) добавляют на стадии 84. ПО взаимодействует с полиолом, и при этом происходит его модификация, увеличение длины и молекулярной массы полиола на основе соевого масла. Этиленоксид (ЭО) добавляют на стадии 86. ЭО взаимодействует с полиолом, при этом происходит его модификация, что в еще большей степени увеличивает длину, молекулярную массу и реакционную способность молекулы полиола на основе соевого масла. Увеличение реакционной способности позволяет снизить количество катализатора, требуемое при получении пенопласта из полиола. Модификация полиола-основы из соевого масла этиленоксидом (ЭО) позволяет получить полиол 88 с увеличенной молекулярной массой, предназначенный для получения полимеризационной смеси.

На фиг.7В показан способ 90 увеличения длины молекулы полиола на основе природного масла согласно еще одному варианту осуществления настоящего изобретения. Получение полиола на основе природного масла с относительно низкой молекулярной массой проводят на стадии 92. Пропиленоксид (ПО) добавляют на стадии 94. ПО взаимодействует с полиолом, и при этом происходит его модификация, что увеличивает длину и молекулярную массу молекулы полиола из соевого масла. На стадии 96 к полученному полиолу добавляют дополнительные мономеры из природного масла с целью дополнительного увеличения длины и молекулярной массы молекулы полиола из соевого масла. Этиленоксид (ЭО) добавляют на стадии 98. ЭО взаимодействует с полиолом, при этом происходит его модификация, что дополнительно увеличивает длину, молекулярную массу и реакционную способность молекулы полиола из соевого масла. Увеличение реакционной способности позволяет снизить количество катализатора, требуемое при получении пенопласта из полиола. Модификация полиола-основы из соевого масла этиленоксидом (ЭО) позволяет получить полиол 99 с увеличенной молекулярной массой, предназначенный для получения полимеризационной смеси.

Согласно одному варианту осуществления изобретения в качестве пригодных материалов можно использовать ЭО и ПО из нефти. Согласно другому варианту можно использовать ЭО и ПО из природного масляного источника, такого как кукурузное масло или другой возобновляемый источник. Например, этиленоксид можно получать из этанола, который получают из кукурузного крахмала. Этанол дегидрируют в присутствии сильнокислого влагопоглотителя, такого как серная кислота, с образованием этилена. Этилен взаимодействует с кислородом в присутствии серебряного катализатора с образованием этиленоксида. Пропиленоксид можно получать из пропанола, который получают из кукурузного крахмала. Согласно другому варианту для получения ЭО и ПО можно использовать этиленгликоль или пропиленгликоль.

Согласно еще одному варианту этиленоксид и пропиленоксид, используемые для получения полиола, предназначенного для изготовления пеноматериала, можно получать из комбинации нефти и природного масла. Например, этиленоксидный материал может содержать от 10 до 30% материала на основе природного масла, а пропиленоксидный материал содержит от 20 до 90% материала на основе природного масла. Молекулярные массы пенопластов, полученных из полиольных материалов, модифицированных такими ЭО и ПО, составляют близкие значения по сравнению со стандартными нефтяными материалами, т.е. в диапазоне молекулярных масс от 4800 до 6800.

Как показано на фиг.7А-7В, увеличение молекулярной массы и функциональности полиола на основе соевого масла позволяет получить пенопласт, в котором содержание компонента на основе соевого масла составляет от 30 до 63 частей на 100 частей (ч./сч.). Согласно одному варианту осуществления изобретения содержание в пенопласте полиола на основе соевого масла может изменяться от 30 до 50 ч./сч. Согласно наиболее предпочтительному варианту осуществления изобретения содержание в пенопласте полиола на основе соевого масла может изменяться от 30 до 40 ч./сч. Количество воды составляет от 0,5 до 5,5 ч./сч. Согласно одному варианту осуществления изобретения количество воды составляет от 1,5 до 3,0 ч./сч. Согласно наиболее предпочтительному варианту осуществления изобретения количество воды составляет от 1,5 до 2,5 ч./сч. Количество катализатора составляет от 0,15 до 0,60 ч./сч. Согласно другому варианту осуществления изобретения количество катализатора составляет от 0,15 до 0,30 ч./сч. Согласно наиболее предпочтительному варианту количество катализатора составляет от 0,15 до 0,25 ч./сч.

Согласно другому варианту осуществления изобретения для получения полиола-основы из природного материала, такого как кукуруза, можно использовать другие спирты. Схема способа измельчения кукурузы 100 согласно одному варианту осуществления изобретения показана на фиг.8. Кукурузные зерна 102 используют в качестве основы для получения различных продуктов. Кукурузные зерна замачивают (стадия 104) в водном растворе для экстракции из них растворимых веществ. Затем кукурузные зерна измельчают (стадия 106). Измельченные зерна можно фракционировать для отделения зародышей кукурузы (стадия 108). Затем зародыши кукурузы обрабатывают и получают кукурузное масло 110. Кукурузное масло 110 можно использовать в качестве источника кислотных мономеров, как описано выше для обработки соевого масла. Взвесь измельченных зерен кукурузы снова измельчают (стадия 112) и получают другие продукты. Например, измельченную кукурузу можно фракционировать (стадия 114) для отделения клетчатки и белка от кукурузного крахмала 114.

Кукурузный крахмал 114 можно использовать для получения сополимера полиола, как подробно описано ниже. Кукурузный крахмал 114 также можно использовать для получения других ценных материалов, таких как спирты. На фиг.9 представлена схема способа получения спирта 120. На стадии 122 получают кукурузный крахмал, например крахмал, полученный, как описано выше. На стадии 124 проводят реакцию гидролиза для разрушения ковалентных связей в молекуле. В результате реакции гидролиза образуются простые сахара, такие как декстроза (стадия 126). На стадии 128 проводят реакцию гидрирования и получают спирты 129, такие как сорбит, глицерин и/или ксилит. Спирт 129 можно использовать для получения полиола, как описано выше в нескольких вариантах осуществления настоящего изобретения. Сорбит сам по себе образует полиол с функциональностью 2, 4 и 6 и со средней функциональностью от 2,5 до 2,9 и более предпочтительно от приблизительно 2,7 до 2,9. Ксилит образует полиол, включающий молекулы с функциональностью 2, 4 и 6 и со средней функциональностью от приблизительно 2,7 до 2,9. Применение спирта с повышенной функциональностью, такого как сорбит, позволяет получить полиол с повышенной функциональностью, характеризующийся улучшенными стабилизационными свойствами и улучшенной прочностью на разрыв. Согласно другому варианту осуществления настоящего изобретения вязкость полиола составляет от 6000 до 10000 сантипуаз (сП). Согласно еще одному варианту осуществления настоящего изобретения такой полиольный материал при смешивании с глицериновым продуктом позволяет получать полиол-основу со средней функциональностью от 2,2 до 3,2. Согласно наиболее предпочтительному варианту осуществления настоящего изобретения функциональность полиольного материала составляет приблизительно от 2,7 до 2,9, что является пригодным для применения в производстве, и указанный материал обладает требуемыми характеристиками для изготовления сидений, таких как сидения для транспортных средств.

Такой полиол можно смешивать со вторым полиолом с пониженным сроком службы, например с одним из описанных выше полиолов, и получать полиольную смесь с молекулярной массой, аналогичной массе второго полиола, и с повышенным сроком службы или получать полиольную смесь со сроком службы, аналогичным для второго полиола, и более низкой молекулярной массой.

Способ, аналогичный описанному выше, можно использовать для получения сополимера полиола, полученного, по крайней мере частично, из природных возобновляемых источников. Поскольку массовое содержание сополимера в пенопласте является высоким, как показано в табл.1, необходимо включать в его состав в качестве отвердителя материал из возобновляемого источника. На фиг.10 показан способ получения сополимера полиола 130 согласно одному варианту осуществления настоящего изобретения. На первой стадии 132 получают полиол, как описано выше. На второй стадии 134 полиол смешивают с твердым компонентом. Согласно другому варианту осуществления настоящего изобретения твердый материал может представлять собой кукурузный крахмал, мочевину, стирол, акрилонитрил или любой другой материал, пригодный для получения более прочного пеноматериала, обеспечивающего повышенную износостойкость изделия из пенопласта. Твердый компонент суспендируют в полиоле или химически прививают к нему в зависимости от времени и температуры реакции. Твердый компонент в основном повышает прочность полиола. На стадии 136 получают сополимер полиола на основе природного масла, предназначенный для получения полиольной смеси, как показано на фиг.1.

Согласно одному варианту осуществления настоящего изобретения сополимер полиола образуется при добавлении к полиолу-основе из соевого масла, мочевины, крахмала (например, кукурузного крахмала) или мочевины и кукурузного крахмала, смешанных в определенном процентном соотношении. Согласно другому варианту образующийся пенопласт содержит приблизительно 10 ч./сч. сополимера на основе крахмала и 75 ч./сч. сополимера на основе мочевины. На фиг.11А-11Г указаны составы и свойства нескольких пеноматериалов, включая сополимеры полиола, полученные на основе крахмала (фиг.11А-11Б) и мочевины (фиг.11В-11Г).

Согласно другому варианту сополимер полиола образуется при добавлении к полиолу-основе из соевого масла стирола, акрилонитрила или смеси стирола и акрилонитрила в определенном процентном соотношении. При добавлении 100% стирола образуется сополимер полиола - относительно мягкий пенопласт с относительно низкой воспламеняемостью. Пенопласт, образованный из сополимера полиола при добавлении 100% стирола, представляет собой открытоячеистый пенопласт, требующий минимального обжима. При добавлении 100% акрилонитрила образуется сополимер полиола - относительно более прочный пенопласт с относительно более высокой воспламеняемостью и требующий значительной силы обжима. Смесь стирола с акрилонитрилом (САН) можно использовать для получения сополимера полиола с различным размером частиц (например, 40% стирола и 60% акрилонитрила, 50% стирола и 50% акрилонитрила, 60% стирола и 40% акрилонитрила и т.п.). Точное процентное содержание стирола и акрилонитрила, добавляемых при получении сополимера полиола, может изменяться в зависимости от требуемых характеристик пенопласта.

Следует понимать, что любой способ, описанный в настоящей заявке, предназначенный для получения полиола-основы из природного масла, также можно использовать для получения сополимера полиола, как описано выше, или в комбинации с другим способом, известным в данной области техники.

Соевое масло или другие природные возобновляемые материалы также можно использовать в качестве разбавителей для других компонентов, применяемых при получении пенопластов, включающих катализаторы, сшивающие агенты и ПАВ. Такие компоненты часто используются для ускорения смешивания и снижения стоимости пенопласта. В настоящее время добавки на основе уретана, такие как катализаторы и ПАВ, разбавляют полиолами, гликолями и спиртами, которые получают из нефтехимических материалов. Получение таких материалов из диола на основе соевого масла в отличие от стандартных спиртов и полиолов в еще большей степени повышает процентное содержание пенопласта, полученного из природных возобновляемых источников.

Согласно одному варианту осуществления настоящего изобретения разбавитель получают с использованием материалов на основе соевого масла. Разбавители на основе соевого масла являются значительно менее дорогостоящими по сравнению со стандартными разбавителями, такими как дипропиленгликоль. Мономеры и глицерин из соевого масла получают известным методом. Материал с низкой молекулярной массой превращают в изомеры, гидрируют и модифицируют с использованием ЭО, при этом получают более реакционноспособные соединения, как описано ранее. Диол на основе соевого масла используют в качестве разбавителя при получении силиконовых ПАВ. При необходимости можно регулировать длину цепи мономеров для повышения растворимости.

На фиг.12 и согласно другому варианту осуществления настоящего изобретения представлен способ получения сшивающего агента из материала на основе соевого масла 140. На стадии 142 получают низкомолекулярный диол, например, из соевого масла или другого природного масла. На стадии 144 диол гидрируют. На стадии 146 материал модифицируют глицерином из природного масла, т.е. диол смешивают с глицерином. На стадии 148 получают эквивалентное количество короткоцепного триола, который действует в качестве сшивающего агента. При использовании указанного агента повышается прочность и снижается потребность в сополимере полиола, в то время как содержание природного или возобновляемого компонента в пенопласте увеличивается.

В еще одном варианте и на фиг.13 описан способ 150 получения стабилизатора ячеек из материала на основе соевого масла. Растительное масло 152, такое как соевое масло, окисляют воздухом при высокой температуре (например, обрабатывая паром, стадия 154). Полиэфир полиола содержит следовые количества природных кислот (менее 16%). Полиол очищают (стадия 158) и используют для получения стабилизатора ячеек, предназначенного для пеноматериала 159. Такие сильнокислотные полиэфиры полиола обычно являются нежелательными продуктами, и их отбрасывают, т.к. они не пригодны для получения пенопласта. Однако природа молекул сильнокислотных полиэфиров полиола позволяет использовать их в качестве стабилизатора ячеек в составе пенопласта.

Согласно одному варианту в состав пенопласта включен сильнокислотный полиэфир полиола (полиэфир полиола содержит следовое количество кислот от 0,5 до 4,0% в расчете на массу полиола) в качестве стабилизатора ячеек. При смешивании компонентов при получении полимеризационной смеси кислота в стабилизаторе ячеек взаимодействует с катализатором с образованием соли. Стабилизатор ячеек предназначен для образования ячеек в пенопласте при выдерживании катализатора до достижения повышенной температуры. Так как при инкубации катализатора реакция замедляется, при отверждении пены сначала образуются мягкие сегменты. При достижении повышенной температуры (т.е. по мере возрастания теплоты реакции) катализатор высвобождается с последующим образованием ячеек в пенопласте и образованием уретановых или жестких сегментов. При этом обеспечиваются улучшенные срок службы, стабилизационные свойства при влажном отверждении и динамические свойства при движении. Молекулы в составе соевого масла характеризуются уникальными характеристиками за счет присутствия длинноцепных углеродных (С-С) связей, которые не типичны для стандартных материалов. В настоящее время известный метод (для соответствия критериям стабилизационных свойств во влажном состоянии) заключается в повышении плотности. Для снижения стабилизационных свойств и уменьшения массы пенопласта можно использовать химические добавки. Содержание кислоты в стабилизаторе ячеек определяет размер ячеек в конечном продукте из пенопласта. Стабилизатор ячеек можно использовать в процессе быстрого отверждения. Например, стабилизатор ячеек можно использовать, если изделие из пенопласта нельзя подвергать обжиму по причине повышения стоимости продукта. Стабилизатор ячеек также можно использовать, если обжим изделия из пенопласта может привести к ухудшению внешнего вида изделия, например когда пенопласт затекает или впрыскивается за гибкий элемент крышки. Стабилизатор ячеек также можно использовать, когда изделие из пены нельзя подвергать обжиму, т.к. пеноматериал затекает или впрыскивается за жесткий каркас формы или внутрь его.

Несколько типичных пеноматериалов показаны на фиг.14А-14Д. На фиг.14А показан пеноматериал, полученный в отсутствие стабилизатора ячеек. На фиг.14Б показан пеноматериал, содержащий 3 ч./сч. полиэфира полиола из природного масла, с высоким содержанием кислоты, добавленный к полиолу-основе в качестве стабилизатора ячеек в составе пеноматериала при его взаимодействии с изоцианатом, таким как ТДИ. При обработке полиэфира полиола из природного масла более предпочтительно использовать МДИ в качестве изоцианата. Такой полиэфир полиола из соевого масла выпускается под торговым названием Soyol 170G фирмой United States Soy Company. На фиг.14В показан пеноматериал, содержащий в качестве стабилизатора ячеек 5 ч./сч. полиэфира полиола из соевого масла. На фиг.14Г показан пеноматериал, содержащий в качестве стабилизатора ячеек 10 ч./сч. полиэфира полиола из соевого масла. На фиг.14Д показан пеноматериал, содержащий в качестве стабилизатора ячеек 20 ч./сч. полиэфира полиола из соевого масла.

При повышении кислотного числа полиола Soyol 170 G, содержащегося в стабилизаторе ячеек, возрастает размер ячеек в конечном пеноматериале, что подтверждается визуально. При отсутствии стабилизатора ячеек пенопласт может давать усадку при отверждении. Избыточное содержание стабилизатора ячеек в составе пенопласта может вызвать образование слишком открытых ячеек или слишком мягкого пенопласта. Согласно одному варианту осуществления настоящего изобретения можно получать пенопласт с относительно малым размером ячеек и состав пенопласта включает 0,1-3,0 ч./сч. полиэфира полиола. Кислотное число стабилизатора ячеек составляет 0,5-4,0. Если стабилизатор ячеек характеризуется относительно высоким кислотным числом (например, 4,0), то в этом случае необходимо использовать меньшее количество стабилизатора ячеек в составе пенопласта (например, приблизительно 0,1 ч./сч.). Если стабилизатор ячеек характеризуется относительно низким кислотным числом (например, 1,0), можно использовать большее количество стабилизатора ячеек в составе пенопласта (например, 3,0 ч./сч.). На фиг.15 представлена таблица, в которой указаны некоторые физические свойства и характеристики составов пенопластов, содержащих различные концентрации стабилизатора ячеек на основе соевого масла из полиола согласно способу, описанному на фиг.13.

Согласно другому варианту осуществления настоящего изобретения в способе получения пенопласта используют продукты на основе сои, представляющие собой полиолы двух типов или с различной длиной цепи. Для увеличения нагрузки и для увеличения плотности сшивки вместо сополимера полиола можно использовать первую группу, представляющую собой короткоцепные диолы на основе соевого масла с применением МДИ. Функциональность указанных диолов составляет от 1,5 до 1,9, а гидроксильное число от 110 до 85. Продукты первой группы на основе соевого масла заменяют сополимер полиола, чтобы повысить прочность полимерной матрицы и исключить добавление инертных наполнителей стирола и акрилонитрила. Для повышения гибкости и улучшения эксплуатационных характеристик в отношении стабилизационных свойств можно использовать вторую группу длинноцепных диолов на основе соевого масла. Функциональность диолов второй группы составляет от 1,5 до 1,9, а гидроксильное число от 38 до 32. Продукты второй группы на основе соевого масла также повышают длину цепи, увеличивают гибкость и придают пенопласту более высокую эластичность. Добавление указанных двух групп продуктов на основе соевого масла дополнительно повышает процентное содержание компонентов из природных возобновляемых источников, и при этом сохраняются или улучшаются эксплуатационные характеристики по сравнению с используемыми в настоящее время пенопластами.

Кроме увеличения процентного содержания в пенопласте компонентов на основе природных более быстро возобновляемых источников ненасыщенность (наличие двойных связей) в соединениях из соевого масла, а также способы их получения обеспечивают получение изделия из пенопласта с улучшенными свойствами. Такие соединения не обеспечивают затухание вибраций, которые вызывают утомляемость пассажира. Однако использование полиолов на основе соевого масла для получения пеноматериала обеспечивает получение недорогостоящего продукта, который характеризуется повышенным снижением вибраций и упрощает обработку некоторых дорогостоящих сложных нефтехимических полиолов. Функциональность от 2,3 до 2,7 при соответствующих гидроксильных числах от 110 до 95 и от 85 до 78 должны обеспечить значительное снижение вибраций в пенопласте при природной частоте и в диапазоне частот от 6 до 60 Гц.

Пенопласт с повышенным содержанием полиола на основе растительного масла по настоящему изобретению можно использовать во многих отраслях автомобильной промышленности, включая формованный пенопласт для сидений. Сидения, изготовленные из вышеописанного пенопласта, можно использовать на различных транспортных средствах, включая, без ограничения перечисленным, пассажирские транспортные средства (например, автомобили, включая легковые (фиг.16А), микроавтобусы (фиг.16Б), спортивные транспортные средства и внедорожники (фиг.16В), грузовики малой грузоподъемности, автобусы (фиг.16Г) и т.п.), грузовики средней грузоподъемности, такие как грузовики с кузовом коробчатой формы (фиг.16Д), тяжелые грузовики (например, грузовики с полуприцепом (фиг.16Е), пожарные машины (фиг.16Ж), самосвалы (фиг.16З) и т.п., строительные и сельскохозяйственные транспортные средства (например, косилки (фиг.16И), экскаваторы (фиг.16К) и т.п.), промышленные транспортные средства (например, автопогрузчики (фиг.16Л), бронированные транспортные средства (фиг.16М) и летательные аппараты, такие как вертолеты (фиг.16Н), и в любых других отраслях промышленности для изготовления сидений.

На фиг.17, прежде всего, показано, что составы пенопластов, содержащих полиол на основе растительного масла, можно использовать в различных элементах сидений транспортных средств 160, включая подушку изголовья сидения 162, чехол сидения 164, подголовник 166, подушку спинки сидения 168 и подушку основания сидения 170. Кроме того, составы пенопластов, содержащих полиол на основе растительного масла, также можно использовать в качестве компонентов при получении изделий из поропласта. Прежде всего следует отметить, что увеличение амортизационных свойств и характеристик снижения вибраций позволят использовать более тонкие подушки при сохранении эксплуатационных характеристик, а также применять конструкции сидений с более высоким процентным содержанием материалов из возобновляемых источников. Составы для получения пенопласта из полиола на основе растительного масла также можно использовать при получении эластомеров и изделий, таких как обувные подошвы, и для замены пластиков. Кроме того, составы для получения пенопласта из полиола на основе растительного масла можно использовать при получении любых других изделий, которые можно изготовить из таких материалов.

Согласно другим вариантам осуществления настоящего изобретения составы для получения пенопласта из полиола на основе растительного масла, как описано в данном контексте, можно использовать для изготовления любых других элементов интерьера автомобиля, как показано на фиг.19, включая обшивку потолка салона 180, дверную панель 182, приборную панель 184, руль 186 и ковровый настил 188.

Конструкция и комбинация вариантов способов получения полиуретанового пенопласта, описанные в различных вариантах осуществления настоящего изобретения, включая наиболее предпочтительный вариант, представлены только для иллюстрации изобретения. Только несколько вариантов описаны более подробно. Специалисту в данной области техники представляется очевидным после ознакомления с настоящим описанием, что возможны различные модификации указанных вариантов, не выходя за пределы новых объема и сущности настоящего изобретения, которые определены в прилагаемой формуле изобретения.

Изделие из пенопласта, предназначенное для применения при изготовлении сидений, например, в качестве подушек для сидений. Изделие включает открытоячеистый полиуретановый пеноматериал, в котором содержание полиольного материала на основе растительного масла составляет более 5% и который получают при взаимодействии смеси полиола-основы. Последний содержит по крайней мере часть полиола из растительного масла, сополимер полиола, содержащий по крайней мере часть полиола из растительного масла, воду, сшивающий агент, катализатор, стабилизатор ячеек и ПАВ, с изоцианатным материалом. Функциональность открытоячеистого полиуретанового пеноматериала составляет от 2,3 до 2,9. За счет введения дополнительных добавок получают пеноматериал с улучшенным коэффициентом пропускания вибрации. При этом получают подушку сидения с улучшенными эксплуатационными характеристиками по сравнению с подушкой сидения, изготовленной из стандартного нефтяного полиольного материала. Коэффициент комфорта подушки менее приблизительно 12,7. Использование открытоячеистого полиуретанового пеноматериала в качестве подушки для сидения в транспортном средстве удовлетворяет техническим требованиям к материалам для данного назначения и обеспечивает динамический и статический комфорт. 8 н. и 8 з.п. ф-лы, 43 ил., 3 табл.

1. Открытоячеистый полиуретановый пеноматериал, содержащий продукт реакции полиола-основы, включающей от 5 до 30 частей полиола из растительного масла на сто частей полиола-основы, изоцианат, воду, ПАВ и сшивающий агент, а функциональность указанного пеноматериала составляет от 2,3 до 2,9.

2. Пеноматериал по п.1, где пеноматериал отливают в форме для использования в качестве подушки сиденья и который характеризуется улучшенным коэффициентом пропускания вибрации по сравнению с пеноматериалом полностью из нефтяного полиола.

3. Пеноматериал по п.2, где коэффициент пропускания вибрации подушки сиденья транспортного средства улучшен, по крайней мере, на 5% по сравнению с полиолом-основой, не содержащей полиол из растительного масла.

4. Открытоячеистый полиуретановый пеноматериал, содержащий продукт реакции полиола-основы, включающей от 5 до 30 частей полиола из растительного масла на сто частей полиола-основы, изоцианат, воду, ПАВ и сшивающий агент, где функциональность полиола составляет от 2,3 до 2,9, к полиолу-основе добавляют сахарозу и смешивают с глицериновым материалом, при этом при совместной инициации получают сополимер полиола, функциональность которого предпочтительно составляет приблизительно от 2,2 до 3,2, и при этом получают пеноматериал с улучшенным коэффициентом пропускания вибрации.

5. Открытоячеистый полиуретановый пеноматериал по п.4, где конечный полиол, полученный в результате совместной инициации, содержит от 40 до 70% полиола на основе растительного масла.

6. Открытоячеистый полиуретановый пеноматериал, содержащий продукт реакции полиола-основы, включающей от 5 до 30 частей полиола из растительного масла на сто частей полиола-основы, сополимер полиола, изоцианат, воду, ПАВ, катализатор и стабилизатор ячеек, сшивающий агент, где функциональность полиола составляет от 2,3 до 2,9, к полиолу-основе добавляют сахарозу и смешивают с глицериновым материалом, при этом при совместной инициации получают сополимер полиола, функциональность которого предпочтительно составляет приблизительно от 2,8 до 3,2, при этом получают пеноматериал с улучшенным коэффициентом пропускания вибрации.

7. Открытоячеистый полиуретановый пеноматериал по п.6, где в результате совместной инициации получают конечный полиол, который содержит от 40 до 70% полиола из растительного масла.

8. Открытоячеистый полиуретановый пеноматериал, содержащий продукт реакции полиола-основы, включающей от 5 до 30 частей полиола из растительного масла на сто частей полиола-основы, сополимер полиола, изоцианат, воду, ПАВ, катализатор и стабилизатор ячеек, сшивающий агент, где функциональность полиола составляет от 2,3 до 2,9, к полиолу-основе добавляют сахарозу и смешивают с глицериновым материалом, при этом в результате совместной инициации получают сополимер полиола, функциональность которого предпочтительно составляет приблизительно от 2,8 до 3,2, и при этом получают пеноматериал с улучшенным коэффициентом пропускания вибрации.

9. Открытоячеистый полиуретановый пеноматериал, содержащий продукт реакции полиола-основы, включающей от 5 до 30 частей полиола из растительного масла на сто частей полиола-основы, изоцианат, воду, ПАВ, катализатор, стабилизатор ячеек и сшивающий агент, где полиол-основа включает низший моноол, нефтяной полиол с повышенной молекулярной массой, а функциональность указанного полиола составляет от 2,3 до 2,9, при этом получают более жесткий пеноматериал по сравнению с пеноматериалом, полученным только из полиола на основе растительного масла, и более жесткий по сравнению с пеноматериалом, полученным только из нефтяного полиола, и при этом получают пеноматериал с улучшенным коэффициентом пропускания вибрации.

10. Открытоячеистый полиуретановый пеноматериал, содержащий продукт реакции полиола-основы, содержащей до 30 частей полиола из растительного масла на сто частей полиола-основы, изоцианат, воду, ПАВ, катализатор, стабилизатор ячеек и сшивающий агент, где полиол-основа содержит полиэфир полиола на основе соевого масла, содержание кислоты в котором составляет от 0,1 до 4,0 частей на сто частей полиола, и указанная кислота предназначена для стабилизации ячеек в пеноматериале, где кислотный полиэфир полиола из соевого масла характеризуется кислотным числом от 0,5 до 4,0, а функциональность полиола-основы составляет от 1,3 до 2,9, при этом получают пеноматериал с улучшенным коэффициентом пропускания вибрации.

11. Изделие из открытоячеистого пенопласта, изготовленное из открытоячеистого пеноматериала, предназначенное для изготовления сидений, которые получают из продукта реакции смеси полиолов и изоцианата, где смесь полиолов содержит:

полиол-основу, включающую от 5 до 15 частей полиола из растительного масла на сто частей полиола-основы и нефтяной полиольный материал, где к полиолу-основе добавляют пропиленоксид для увеличения ее молекулярной массы,

сополимер полиола, содержащий от 5 до 15 частей полиола из растительного масла на сто частей полиола-основы, и нефтяной полиольный материал, в который добавляют смесь сорбита и глицерина, при этом получают сополимер полиола, функциональность которого составляет от 2,3 до 2,9,

воду, сшивающий агент, стабилизатор ячеек, катализатор и ПАВ.

12. Изделие из открытоячеистого пенопласта по п.11, где изделие из пенопласта представляет собой подушку для основания сиденья, которая поддерживает пассажира, занимающего сиденье в транспортном средстве, предназначенное для применения в автомобиле, при этом сиденье транспортного средства характеризуется коэффициентом комфорта менее приблизительно 12,7.

13. Изделие из открытоячеистого пенопласта по п.12, где смесь полиолов содержит от 1,5 до 2,5 частей воды на сто частей полиола.

14. Изделие из открытоячеистого пенопласта по п.13, где смесь полиолов содержит от 0,15 до 0,30 частей катализатора на сто частей полиола.

15. Изделие из открытоячеистого пенопласта, изготовленное из открытоячеистого пеноматериала, содержащего смесь полиолов, изоцианат, вспенивающий агент, сшивающий агент и ПАВ, где указанная смесь полиолов содержит полиол-основу и от 5 до 15 частей сополимера полиола на сто частей полиольного материала на основе растительного масла, где сополимер полиола получают при добавлении по крайней мере одного компонента, выбранного из стирола и акрилонитрила, к полиолу-основе, при этом получают изделие из пенопласта с повышенной жесткостью.

16. Изделие из открытоячеистого пенопласта по п.15, где смесь стирола и акрилонитрила добавляют к полиолу-основе, при этом получают сополимер полиола и относительное содержание компонентов в смеси составляет от 40% стирола и 60% акрилонитрила до 60% стирола и 40% акрилонитрила, при этом получают пенопласт с требуемой жесткостью.

| US 2006229375 A1, 12.10.2006 | |||

| US 2004209971 A1, 21.10.2004 | |||

| US 4950695 A, 21.08.1990 | |||

| WO 2006065345 A1, 22.06.2006 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНОВ | 1991 |

|

RU2010813C1 |

Авторы

Даты

2012-04-20—Публикация

2007-10-30—Подача