Изобретение относится к материалу, использующемуся в качестве исходного материала в SLS-способе, который наряду с удовлетворением особых требований к огнезащитным свойствам и оптимальной обрабатываемости в SLS-способе, одновременно придает оптимальные механические свойства, такие как предельное удлинение, прочность при растяжении, упругость, формованному изделию, полученному из него в SLS-способе. Кроме того, изобретении относится к невоспламеняющемуся формованному изделию, получаемому способом селективного лазерного спекания, сокращенно SLS-способ, и удовлетворяющему, в частности, требованиям пожарной безопасности согласно DIN 45545.

Предлагаемый изобретением материал служит, например, для получения формованного изделия, подходящего для применения в транспортной отрасли, то есть для применения как часть внутренней обшивки железнодорожных транспортных средств, автомобилей или самолетов. При этом помимо чисто негорючести необходимо учитывать также аспекты защиты пассажиров и/или персонала от дыма и/или токсичных газов в случае пожара, как определено в стандарте DIN EN 45545.

Способом селективного лазерного спекания называют способ, при котором синтетический материал в форме порошка, послойно, предпочтительно полностью, расплавляют и/или наплавляют в термопластичных краевых зонах, причем это происходит, в частности, без использования связующих, а лишь путем облучения лазером, и после затвердевания получают формованное изделие, имеющее более высокую плотность.

Как показано, в процессе порошковый исходный материал расплавляют в порошковом слое посредством лазера, например, СО2–лазера, Nd:YAG–лазера или другого лазера, в соответствии с заранее заданной конструкцией детали.

В настоящее время не имеется промышленно производимого полимерного порошка, подходящего в качестве порошкового слоя для получения невоспламеняющегося формованного изделия SLS-способом, который удовлетворял бы нормативным требованиям пожарной безопасности, в частности, унифицированным требованиям пожарной безопасности, установленным стандартами DIN или EN 45545.

В частности, не существует также полимерного порошка для SLS–способа, который удовлетворял бы требования пожарной безопасности согласно R1 HL 3.

До настоящего времени пластмассы, отвечающие нормативным требованиям стандартов DIN EN 45545 или DIN 60695–11–10–20 или предписания UL 94, используются преимущественно в обычных процессах обработки термопластов, таких как литье под давлением, экструзия, производство пленок и/или обрабатываются методом наплавления с программируемым моделированием (сокращенно FDM от английского Fused Deposition Modeling).

Имеющиеся синтетические материалы с оптимальными огнезащитными свойствами, как например, PEK–материал от EOS ("PEEK HP3"), который подходит для SLS-способа, характеризуются неблагоприятным старением материала во время процесса из–за высоких температур рабочего участка/процесса/окружающей среды. Это обуславливает и другие отрицательные для процесса и формованного изделия свойства, такие как:

– невозможность повторного использования оставшегося в порошковом кеке порошка, который также называется старым порошком,

– "запекание" порошка, то есть образование жесткого порошкового кека, который затрудняет извлечение образованного формованного изделия,

– сниженные механические свойства полученного формованного изделия из–за усиливающего старения материала ранее нанесенных слоев, вследствие того, что первый слой дольше находится при высокой температуре рабочего участка/процесса, чем слой, нанесенный последним.

Поэтому задачей настоящего изобретения является устранить недостатки уровня техники. В частности, задачей настоящего изобретения является создать материал, который можно обрабатывать SLS-способом, после которого он может снова использовать как старый порошок и/или многократно применяться в SLS-способе, может легко отделяться от порошкового кека и/или от формованного изделия, а также является стойким к старению при высоких температурах рабочего участка, процесса и/или окружающей среды и, кроме того, который является невоспламеняющимся и придает полученному из него формованному изделию хорошие механические свойства, такие как жесткость, прочность при растяжении и/или достаточная эластичность.

Эта задача решена посредством объекта настоящей заявки, который раскрыт в описании, на фигурах и в формуле изобретения.

Соответственно, объектом настоящей заявки является материал для применения в SLS-способе, содержащий компаунд из по меньшей мере одного

– первого частично кристаллического синтетического материала, выбранного из группы полиарилэфиркетонов (PAEK), полиэфиркетонкетонов (PEKK), полиэфиркетонов (PEK), полиэфирэфиркетонов (PEEK), и

– по меньшей мере одного второго аморфного синтетического материала, выбранного из группы полиэфиримида (PEI), полиэфирсульфона (PES), полифенилсульфона (PPSU) и/или полисульфона (PSU),

причем включены все производные указанных соединений, и в компаунде как первый, так и второй синтетический материал могут присутствовать как смесь.

Кроме того, объектом настоящего изобретения является огнестойкое формованное изделие, получаемое обработкой порошка, полученного из вышеназванного материала, в SLS-способе, который является частично кристаллическим или содержит частично кристаллические фракции. Наконец, объектом настоящего изобретения является применение вышеназванного материала после его превращения в порошок для дальнейшей переработки в SLS-способе.

Общим выводом изобретения является то, что в результате компаундирования частично кристаллического полимера с аморфным полимером, причем доля частично кристаллического полимера преобладает, сначала образуется компаунд с аморфной морфологией. После следующих стадий обработки для получения порошка, в частности, сушки, измельчения, просеивания и/или скругления, получается порошок, который подходит для применения в SLS-способе. Полученный таким образом порошок имеет заметно более высокую устойчивость к старению в SLS-способе.

Формованное изделие, полученное в результате обработки в SLS-способе, имеет фракцию частично кристаллического материала, которую, как правило, можно без проблем обнаружить путем измерения методом дифференциальной сканирующей калориметрии (DSC, от Differential Scanning Calorimetry) температуры плавления. Кроме того, изделие имеет хорошие механические свойства, а также требуемую огнестойкость.

В основе изобретения лежит материал и компаунд для превращения в порошок и дальнейшей обработки в SLS-способе, причем преимущественная часть компаунда находится в форме первого частично кристаллического полимера, предпочтительно PAEK.

Исходя из того, что хотя частично кристаллические полимеры PAEK подходят для SLS-способа, но до сих под не демонстрировали механических свойств, достаточных для транспортного сектора, в настоящем изобретении предлагается добавить по меньшей мере некоторую долю аморфного, термостойкого второго полимера. Со своей стороны, аморфные полимеры по своей природе обеспечивают желательную огнестойкость, но в принципе не годятся для обработки в SLS-способе, так как их характеристики размягчения, и/или расплавления, и/или застывания для SLS–способа, при котором в короткий срок происходит расплавление, а затем соответственно в короткие срок застывание, не подходят.

Напротив, частично кристаллические синтетические материалы, как, в частности, рассматриваемые здесь полиарилэфиркетоны PAEK, требуют высоких температур процесса, чтобы их вообще можно было обрабатывать в SLS-способа. Из–за этих температур обработки происходит старение материала, которое оказывает заметное негативное влияние на механические и технологические свойства формованного изделия, а также на не использованный в процессе порошок, называемый также порошковым кеком и/или старым порошком.

Благодаря компаундированию двух полимерных компонентов, фракция частично кристаллического полимера, например, полиарилэфиркетона, с одной стороны, и фракция аморфного полимера, с другой стороны, в частности, путем установления такого соотношения между этими двумя компонентами в смеси, при котором доля частично кристаллического полимера преобладает, то есть составляет более 50 вес.%, можно механические свойства, такие как эластичность, предельное удлинение и прочность при растяжении комбинировать так, чтобы получить оптимальный профиль свойств для конкретного применения.

Это тем более неожиданно, поскольку даже утверждалось, что такие требования, как

1) пожаробезопасность и механическая прочность,

2) механические свойства и температура процесса,

3) температура процесса и возможность вторичного использования остатков порошка,

с точки зрения SLS-способа до сих пор были несовместимыми.

Требования стойкости к высоким температурам и низкой температуры обработки, а также высокой пожаробезопасности для синтетических материалов для железнодорожного подвижного состава и/или хороших механических свойств можно удовлетворить, например, с компаундом, состоящим из полимеров PEKK6003, в частности, серии 6000 от фирмы Arkema, и PEI 1010, например, от фирмы Sabic, в частности, серии 1000 фирмы Sabic.

PEKK, например, вышеуказанной серии 6000, кристаллизуется медленно и может перерабатываться как в аморфном, так и в частично кристаллическом состоянии. Например, PEKK 6003 при быстром снижении температуры имеет аморфную морфологию. PEKK 6003 по своей природе является огнестойким и позволяет самые низкие температуры обработки среди группы PAEK, включающей, в частности, PEKK, PEK, PEEK, PEEKEK и их производные, а также любые смеси и/или комбинации вышеуказанных соединений.

Аморфный PEI имеет более высокую Tg, чем PAEK, и обладает более высокими механическими характеристиками, такими как модуль E или прочность при растяжении, чем, например, PEKK 6000, которые также могут быть перенесены на смесь. PEI отвечает также высоким требованиям к пожаробезопасности.

Согласно одному варианту осуществления, компаунд содержит PEKK6003 и PEI 1010 при соотношении между компонентами PEKK > PEI. Как и сам компонент PEKK, компаунд может иметь как аморфную, так и частично кристаллическую морфологию. Кроме того, повышается деформационная теплостойкость полученного из него формованного изделия благодаря добавлению PEI, имеющего более высокую температуру стеклования Tg.

В возможных компаундах системы PEKK–PEI достигаются более высокие значения механических свойств, как, в частности, жесткость, измеряемая через модуль E, и/или прочность при растяжении, чем у обоих компонентов, а предельное удлинение является средним значением удлинения обоих компонентов. Это можно понять из приведенных в следующей таблице 1 результатов измерений.

Таблица 1

Эти значения были измерены на маленьких стандартных образцах для испытания на разрыв (small tensile bar) только в целях сравнения. Поэтому данные, приведенные в таблице, нельзя сравнивать с данными в техпаспорте.

Далее, благодаря компаундированию достигается заметное превышение температуры стеклования чистого PEKK, что ведет к заметному улучшению профиля свойств формованного изделия, полученного из компаунда, при повышенных температурах, т.е. то сравнению с чистым PEKK достигается повышение теплостойкости примерно на 20K.

На фигуре 1 показан график динамо–механических измерений механического модуля сдвига от температуры. Чистый PEKK имеет резкое падение при температуре около 156°C, чистый PEI около 220°C, а смеси от 70:30 до 51:49 в интервале от 178°C до 181°C. Далее, на фигуре 2 приведены значения температуры стеклования, измеренные динамо–механическим методом.

На фигуре 3 приводится таблицу, в которой еще раз явно представлены температуры стеклования, определенные динамо–механическим методом.

Благодаря тому, что оба компонента обычно имеют обладают собственной огнестойкостью, компаунд также обладает высокой огнестойкостью.

Кроме того, первые исследования показали, что материал способен к обработке в SLS-способе при температурах значительно ниже температуры плавления частично кристаллического компонента, которая у PEKK, например, вышеуказанной серии 6000, составляет 300–305°C. Обычно температуры на рабочем участке находятся всего лишь чуть ниже, то есть, например, примерно на 2–5°C ниже, температуры плавления частично кристаллических материалов. Благодаря новой морфологии смеси теперь можно достичь температур в рабочем пространстве ниже 280°C–260°C.

Это, в свою очередь, ведет к заметно сниженному старению исходного порошка для SLS-способа, в течение длительного времени процесса конструирования и, тем самым, к заметно более высокой способности к переработке старого порошка.

Следует исходить из того, что старый порошок согласно настоящему изобретению иногда даже достигает профиля свойств нового порошка, то есть порошка, еще не нагревавшегося в SLS-способе и не облучавшегося.

Готовый для использования в SLS-способе компаунд, состоящий из по меньшей мере двух указанных выше синтетических материалов, можно получить, например, из соответствующих исходных полимеров в форме гранул путем компаундирования, например, в расплавленной фазе как смесь. В испытаниях было установлено, что по меньшей мере в некоторых приготовленных в качестве примера компаундах больше не имеется частично кристаллической фазы полиарилэфиркетона, но компаунд имеет аморфную морфологию.

Предполагается, что частичная кристалличность может возникнуть снова только при измельчении и/или скруглении для получения перерабатываемого порошка и/или только при переработки компаунда как порошка в процессе SLS из–за воздействия температуры/времени.

Размер зерен полученного из компаунда порошка, предназначенного для использования в SLS-способе, лежит в обычном для SLS–способа диапазоне менее 100 мкм, в частности, в диапазоне от 30 мкм до 80 мкм, в частности, около 50 мкм. Особенно подходят формы порошка, имеющие определенную текучесть, чтобы его можно было легче обрабатывать в порошковом слое, например, скребком. Для этого, согласно одному предпочтительному варианту осуществления изобретения, зерна порошка имеют округлую форму.

В подходящем для SLS компаунде из частично кристаллического и аморфного синтетических материалов оба материала присутствуют в весовой концентрации, в которой всегда частично кристаллический синтетический материал содержится в преобладающей доле. В качестве предпочтительного соотношения между компонентами смеси подходящим оказался диапазон между частично кристаллическим и аморфным компонентом примерно 80 к 20 (вес.%). Особенно подходящим соотношением является диапазон от 70:30 вес.% до 60:40 вес.% и почти половинное отношение 51 вес.% частично кристаллического к 49 вес.% аморфного синтетических материалов (все значения указаны в весовых процентах). Изобретением охватываются, естественно, также и соотношения между компонентами смеси, отклоняющиеся от указанных.

Плотность использующихся для получения компаунда исходных полимеров предпочтительно лежит в диапазоне от 1 г/см3 до 2 г/см3, в частности, от 1 г/см3 до 1,5 г/см3, причем, например, в случае компаунда PEKK–PEI, у которого плотности обоих полимерных компонентов составляют 1,27 г/см3, объемные проценты соответствуют весовым процентам.

Для примера на компаундирование были исследованы следующие смеси, указанные в таблице 2 ниже.

Таблица 2

Компаунды, в которых преобладает доля второго, аморфного, синтетического материала, оказались хуже подходящими для SLS-способа.

Далее изобретение будет объяснено более подробно на результатах дополнительных измерений, показывающих поведение при плавлении и застывании типичных вариантов осуществления компаунда и/или полученного из него формованного изделия по сравнению с исходными полимерами в чистой форме. Компаунды могут также иметь любые другие соотношения между компонентами смеси, соответствующие изобретению. Температуры плавления и кристаллизации указаны в градусах Цельсия.

На фигуре 4 показаны результаты DSC–измерения стандартного PEI при скорости нагревания 10 K/мин.

На графике, показанном на фигуре 4, приведены результатов DSC–измерения теплового потока в ваттах на грамм (В/г) в зависимости от температуры в °C.

Из фигуры 4 видно, что температура стеклования 1 лежит между 212°C и 217°C. Так как речь идет об аморфном материале, в спектре на наблюдается точки плавления и, следовательно, нельзя определить энтальпию плавления, рассчитываемую как площадь под пиком плавления в DSC–спектре.

На фигуре 5 показаны результаты DSC–измерения стандартного частично кристаллического компонента, а именно полиэфиркетонкетона PEKK 6003. При скорости нагревания 10 K/мин можно отчетливо видеть двойной пик плавления 2 с четко определяемой площадью 2, из которой можно рассчитать энтальпию плавления. Методом DSC можно определить энтальпию плавления только у полимерных веществ, являющихся частично кристаллическими. Степень кристалличности этого стандартного соединения составляет от 20% до 30%, в частности, от 25% до 30%. Производитель указывает степень кристалличности около 27%, что можно подтвердить также измерениями, представленными на фигуре 5.

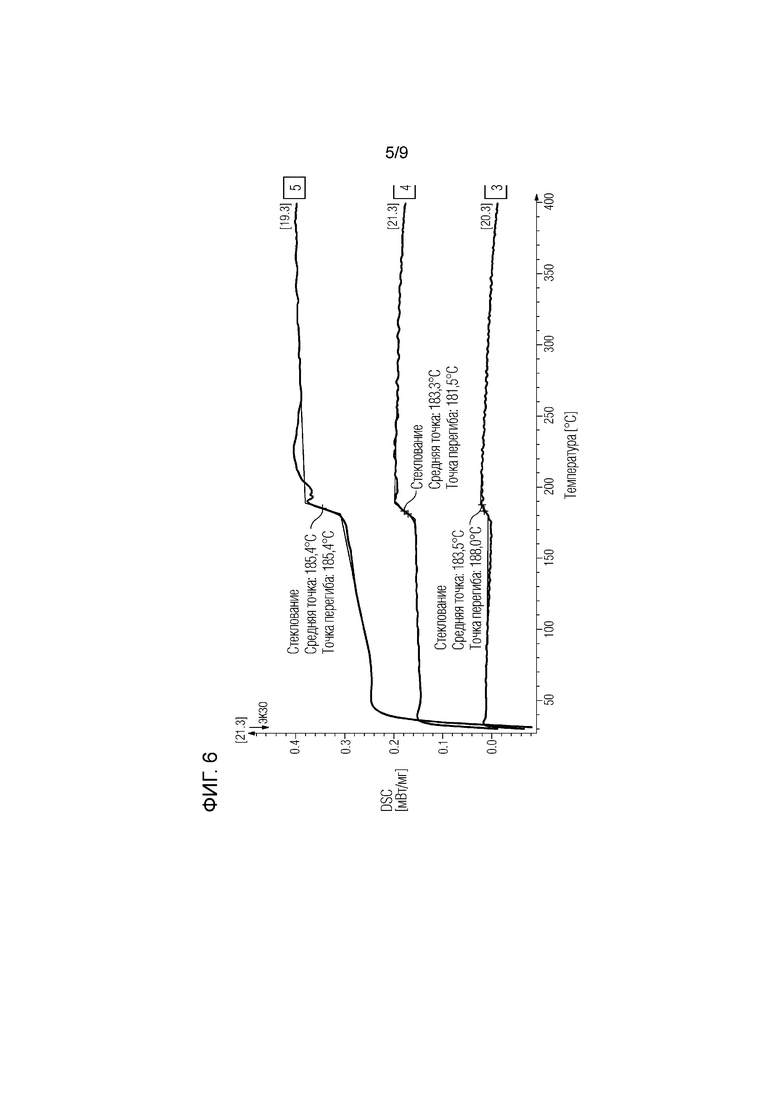

На фигурах 6 и 7 показаны DSC–спектры компаундом из PEKK и PEI. Фигура 6 показывает компаунд, состоящий из 51% PEKK и 49% PEI. Как и на фигуре 4, можно видеть только температуру стеклования, но не температуру плавления и пик плавления с рассчитываемой площадью под пиком. Отсюда следует, что исследуемый компаунд, из которого получают материал, подходящий для обработки SLS-способом, является аморфным.

Показаны различные скорости нагревания, при этом самая нижняя кривая 3 соответствуют скорости нагрева 5 K/мин, лежащая над ней кривая 4 скорости 10 K/мин, а верхняя кривая 5 соответствует скорости нагревания 20 K/мин. Во всех трех случаях можно видеть только температуру стеклования, но не температуру плавления, так что компаунд является аморфным, без частично кристаллических фракций.

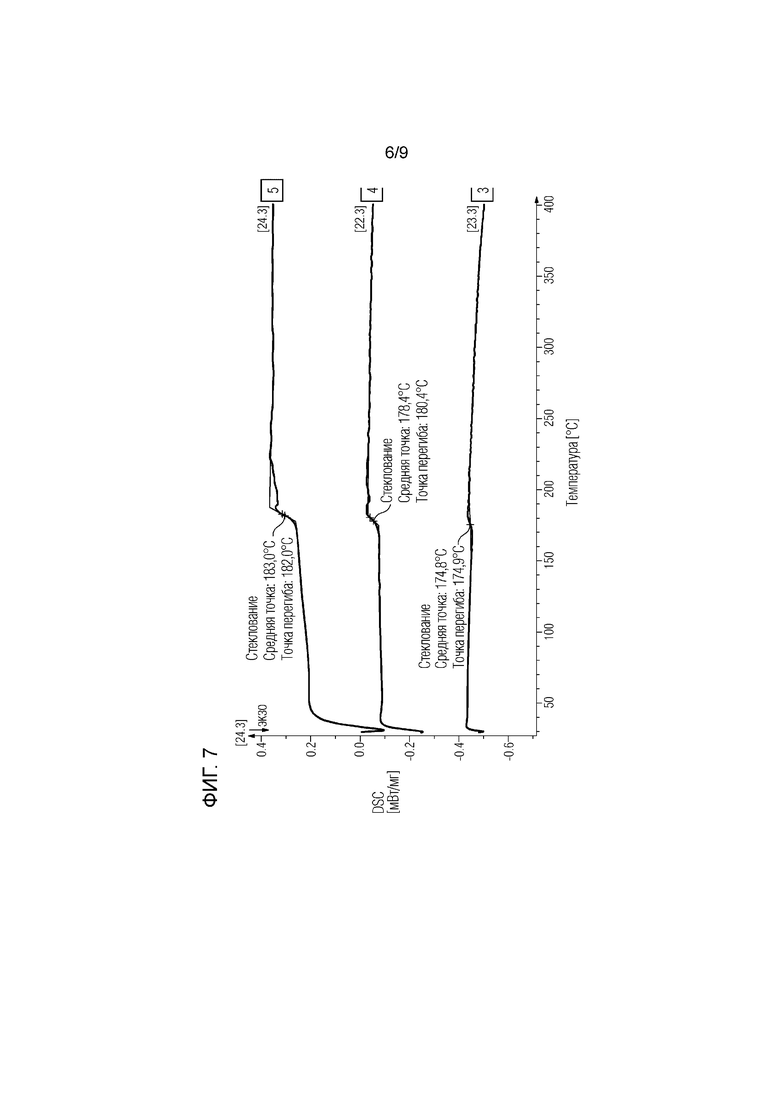

Фигура 7 показывает результаты аналогичных измерений с кривыми 3, 4 и 5, которые соответствуют вышеуказанным скоростям нагревания. Компаунд, исследованный в данном случае, содержал 70% PEKK и 30% PEI. Результат здесь также был аналогичным: после компаундирования наблюдалось отсутствие пика плавления и, следовательно, также отсутствие частично кристаллической фракции. Как и на фигуре 6, компаунд является аморфным.

Для получения формованного изделия порошки, приготовленные из компаундов, исследованных на фигурах 6 и 7, применяли в SLS-способе. Затем формованные изделия также исследовали методом DSC.

Результат можно видеть на фигурах 8 и 9. Фигура 8 показывает формованное изделие, полученное после компаундирования смеси из 51% PEKK и 49% PEI, обработки компаунда с получением порошка, из которого в SLS-способе получали формованное изделие.

Из фигуры 8 можно видеть, что формованное изделие имеет частично кристаллические фракции. Виден четкий пик плавления при 302,4°C, который приписывается PEKK. Из расчета площади под пиком плавлении можно определить энтальпию плавления, которая в этом случае составляет 3,8 Дж/г.

На фигуре 9 представлен результат измерения, аналогичного показанному на фигуре 8, с компаундом и полученным из него в SLS–способе формованным изделием из 70% PEKK и 30% PEI. Также четко виден пик плавления, и из расчета лежащей под ним площади можно рассчитать энтальпию плавления, которая составила около 11,8 Дж/г.

Таким образом, из измерений можно сделать вывод, что в формованном изделии обнаружены частично кристаллические фракции, начиная с соотношения между PEKK в частично кристаллическом состоянии к PEI в аморфном состоянии, равного 51:49.

Что касается энтальпии плавления, опыты показывают, что чем выше энтальпия плавления компаунда, тем лучше его обрабатываемость в SLS-способе. В целом, удалось установить, что компаунд с энтальпией плавления больше или равной 3 Дж/г лучше подходит для обработки в SLS-способе.

Для исследования механических свойств в качестве примера смеси дополнительно подвергали различным испытаниям согласно DIN EN ISO 527–1/–2 в форме маленьких стандартных образцов для испытания на разрыв. При этом были получены результаты в виде следующих измерений:

– измерение с Zwick Z2.5;

– преобразователь 2,0 кН; 10 мм/мин.

Под "измерением с Zwick Z2.5" следует понимать измерение на измерительной машине с соответствующим обозначением модели фирмы Zwick, известной специалистам; причем "преобразователь 2,0кН" означает датчик усилия 2,0 килоньютона, а "10 мм/мин" означает скорость вытяжки и/или скорость перемещения в мм/мин в соответствии с DIN EN ISO 527–1/–2, причем снова использовали образцы для испытаний на растяжение, называемые "small tensile bar", имеющие размер 4×1,5 мм2. Хотя размер образцов для испытаний на растяжение не соответствовал стандарту, здесь проводится только относительное сравнение.

Предварительная обработка образца:

– сушка при 120°C в течение 8 часов, затем выдерживание по меньшей мере 96 часов при 23°C и относительной влажности 50%.

Материал обладает не только огнестойкостью, но также и механическими свойствами, которые у материала согласно изобретению являются очень хорошими, как четко показывают следующие измерения.

На фигурах 10–12 приведены соответствующие диаграммы, показывающие результаты измерения модуля E–Moduls, прочности при растяжении и номинального предельного удлинения.

Оценивалась также возможность повторного применения, а также отделяемость порошка от порошкового кека. Оказалось, что использовавшийся в процессе порошок подходит для повторного использования, и не происходит значительного старения.

Кроме того, отделение формованного изделия из порошкового кека после осуществления SLS-способа не вызывало проблем. Не происходило никакого "запекания" порошка.

Все компаунды могут быть переработаны в SLS-способе с получением формованных изделий, имеющих высокий потенциал применения. Они могут применяться, например, в автомобилях, железнодорожном транспорте, для внутренней облицовки кабины, и/или в корпусах, и/или деталях корпуса самых разных изделий, и вообще как детали внешнего оформления изделий.

Измерения и результаты испытаний показали, что компаунды в принципе подходят для обработки в SLS-способе. Однако из этих данных очевидно также, что для SLS–способа не все смеси имеют одинаковые свойства и, в частности, что предпочтительно более высокое содержание частично кристаллического полимера, так как такие компаунды имеют более высокую энтальпию плавления и/или более высокую степень кристаллизации, что выгодно для формованного изделия, полученного в SLS-способе.

Далее на примере компаундировании подробнее поясняется получение одного варианта осуществления типичного компаунда согласно изобретению.

При смешении синтетических материалов, то есть исходных полимеров, используются, например, полимеры, имеющиеся в продаже. Через два или более отдельных хоппер–дозаторов эти материалы загружаются в бункер через зону заполнения двухшнекового экструдера–смесителя. Находящая под ней пара шнеков продвигает материал в цилиндре к зоне выгрузки. Температура зон для всех смесей материалов типично лежит вблизи 320–330°C. Шнеки изготовлены из отдельных вставных элементов и могут подбираться к конкретной задаче компаундироваия. В этом случае материалы расплавляют в месильном блоке, смесь гомогенизируется, и благодаря смесительным элементам улучшается диспергирование.

В принципе материалы в виде гранулята и/или порошка могут смешиваться с другими дополнительными добавками. Дозируемое добавление в двухшнековый экструдер может осуществляться в виде сухой смеси через отдельные хоппер–дозаторы и/или в разных местах.

Выпуск происходит в виде расплавленной струи через сопло, затем расплав быстро охлаждается на водяной бане и перерабатывается в режущем грануляторе с получением гранулята, которые используется для дальнейшей обработки. При этом в зависимости от объема выгружаемого материала варьируется размер экструдера и/или число струй.

Компаунд, полученный таким способом, проводят на процесс измельчения в форме сухих гранул. Стандартно различные процессы измельчения, как, например, измельчение в молотковой дробилке, валковой, стержневой, шаровой, фрикционной, размольной мельнице и/или прямое распыление расплава полимерной смеси чередуются с последующим разделением и/или отсеиванием. Предпочтительный размол происходит в криогенной среде.

Измельчение имеющейся материальной системы приводит к образованию ломких и волокнистых частиц, так что в предпочтительном варианте осуществления для лучшей обработки в SLS-способе выполняется скругление частиц в размалывающем барабане и/или на отдельном этапе дополнительной обработки.

Формованные изделия, изготовленные с использованием вышеупомянутых порошков в качестве исходных материалов для SLS-способа, являются невоспламеняющимися и без добавления дополнительных добавок, в частности, огнестойких.

Благодаря изобретению, впервые предлагается материал в качестве сырья для обработки посредством SLS-способа, который проявляет исключительные свойства с точки зрения обрабатываемости в SLS-способе, а также придают получаемому из него формованному изделию высокую огнестойкость в сочетании с оптимальными механическими и техническими свойствами, которые требуются, например, для транспортных средств, например, в общественном транспорте, и/или для воздушного сообщения, и/или в зданиях.

Изобретение относится к материалу для использования в качестве исходного материала для SLS-способа, который наряду с особо требуемыми огнезащитными свойствами и оптимальной обрабатываемостью в SLS-способе одновременно придает оптимальные механические свойства, такие как предельное удлинение, прочность при растяжении, упругость, формованному изделию, полученному из него в SLS-способе. Кроме того, изобретение относится к невоспламеняющемуся формованному изделию, получаемому способом селективного лазерного спекания, сокращенно SLS-способ, и удовлетворяющему, в частности, требованиям пожарной безопасности согласно DIN 45545. Предлагаемое изобретением формованное изделие подходит, в частности, для применения в транспортной отрасли, например, в автомобилях или самолетах, в частности, изобретение относится к формованному изделию для железнодорожного транспортного средства. При этом помимо чистой огнестойкости необходимо учитывать также аспекты защиты пассажиров и/или персонала от дыма и/или токсичных газов в случае пожара, как определено в стандарте DIN EN 45545. Кроме того, изобретение относится к материалу в качестве исходного материала для SLS-способа, который в дополнение к особым требованиям к огнезащитным свойствам одновременно обеспечивает оптимальную обрабатываемость и гарантирует возможность многократного использования порошка в или после SLS-способа и придает формованному изделию, полученному SLS-способом, оптимальные механические свойства, такие как предельное удлинение, прочность при растяжении и упругость. 3 н. и 8 з.п. ф-лы, 12 ил., 2 табл.

1. Материал для применения в качестве порошка в SLS-способе, содержащий компаунд из по меньшей мере одного

– первого частично кристаллического синтетического материала, выбранного из группы полиарилэфиркетонов (PAEK), полиэфиркетонкетонов (PEKK), полиэфиркетонов (PEK), полиэфирэфиркетонов (PEEK), и

– по меньшей мере одного второго аморфного синтетического материала, выбранного из группы полиэфиримида (PEI), полиэфирсульфона (PES), полифенилсульфона (PPSU) и/или полисульфона (PSU),

причем включены все производные указанных соединений, и в компаунде как первый, так и второй синтетический материал могут присутствовать в виде смеси, и

материал перед превращением в порошок имеет аморфную морфологию, а после превращения в порошок имеет аморфную и/или частично кристаллическую морфологию.

2. Материал по п. 1, причем морфология компаунда может изменяться при определенной температуре и времени воздействия от аморфной до частично кристаллической.

3. Материал по п. 1 или 2, причем в компаунде содержится более 50 вес.% частично кристаллического полиарилэфиркетона.

4. Материал по одному из предыдущих пунктов, причем компаунд находится в форме порошка, подходящего для обработки SLS-способом.

5. Материал по одному из предыдущих пунктов, причем порошок компаунда содержит частицы размером менее 100 мкм, в частности в диапазоне от 30 мкм до 80 мкм.

6. Материал по одному из предыдущих пунктов, причем порошок компаунда содержит частицы, являющиеся округлыми.

7. Материал по одному из предыдущих пунктов, причем плотность первого и/или второго синтетического материала для получения компаунда составляет от 1 г/см3 до 2 г/см3.

8. Огнестойкое формованное изделие, получаемое обработкой порошка, полученного из одного из материалов по одному из предыдущих пп. 1–7 в SLS-способе, причем формованное изделие является частично кристаллическим или содержит частично кристаллические фракции.

9. Формованное изделие по п. 8, которое представляет собой часть внутренней или наружной облицовки автомобиля, корабля и/или самолета.

10. Формованное изделие по одному из пп. 8 или 9, которое представляет собой часть здания, любого изделия и/или корпуса.

11. Применение материала по одному из пп. 1–7 после превращения в порошок для дальнейшей обработки SLS-способом.

| US 20150145168 A1, 28.05.2015 | |||

| DE 102007024469 B4, 23.04.2009 | |||

| ПОРОШОК ДЛЯ БЫСТРОГО СОЗДАНИЯ ПРОТОТИПА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2343169C2 |

Авторы

Даты

2020-08-21—Публикация

2018-03-02—Подача