Изобретение относится к области полимерных формовочных масс, в особенности, к формовочной массе, содержащей полиариленэфиркетон.

Известна полимерная формовочная масса, содержащая полиариленэфиркетон, с наименованием VESTA KEEP® 4000 G (изготовитель Evonik Degussa GmbH, Германия). Частично кристаллические полиарилен-эфиркетоны, как правило, характеризуются высокой температурой плавления и высокой температурой стеклования. Кроме того, они обладают высокой механической прочностью, высокой ударопрочностью, а также высокой устойчивостью к различным средам.

Однако во многих случаях сравнительно низкая ударная вязкость образца с надрезом из полиариленэфиркетонов является недостатком при их использовании. В определенных случаях использования или в конструктивных изделиях поверхностное повреждение или конструктивно обусловленная неблагоприятная форма изделия может в результате привести к образованию трещины или разрушению.

Задачей настоящего изобретения изыскание полимерной формовочной массы, содержащей полиариленэфиркетон, которая обладает улучшенной ударной вязкостью образца с надрезом.

Эта задача решена полимерной формовочной массой, содержащей полиариленэфиркетон, которая дополнительно содержит полиалкенилен с 5-12 атомами углерода в повторяющемся звене при следующем количественном соотношении ее компонентов (в мас.ч.):

причем сумма компонентов составляет 100 мас.ч.

Содержание полиариленэфиркетона, предпочтительно, составляет от 80 до 99 мас.ч. и, особенно, от 85 до 98 мас.ч., а содержание полиалкенилена с 5-12 атомами углерода в повторяющемся звене составляет, предпочтительно, от 1 до 20 мас.ч. и, наиболее предпочтительно, от 2 до 15 мас.ч.

Предпочтительно, формовочная масса по изобретению содержит оба компонента вместе в количестве от 30 до 100 мас.%, особенно предпочтительно, от 40 до 98 мас.%, наиболее предпочтительно, от 50 до 95 мас.% и, особенно, от 60 до 90 мас.%. Остальное составляют обычно употребляемые вспомогательные вещества и добавки, а также другие полимеры.

Полиариленэфиркетон (PAEK) содержит звенья формул:

(-Ar-X-) и (-Ar′-Y-),

при этом Ar и Ar′ являются двухвалентными ароматическими радикалами, предпочтительно, 1,4-фениленом, 4,4-бифениленом, а также 1,4-, 1,5- или 2,6-нафтиленом. X является электрононесущей группой, предпочтительно, карбонилом или сульфонилом, в то время как Y представляет собой другую группу, такую как O, S, CH2, изопропилиден или тому подобное. При этом, по меньшей мере, 50%, предпочтительно, по меньшей мере, 70% и, особенно предпочтительно, по меньшей мере, 80% групп X должны представлять собой карбонильную группу, в то время как, по меньшей мере, 50%, предпочтительно, по меньшей мере, 70% и, наиболее предпочтительно, по меньшей мере, 80% групп X должны состоять из кислорода.

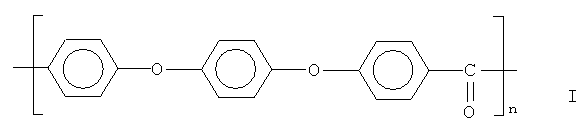

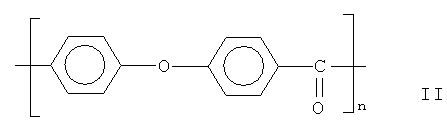

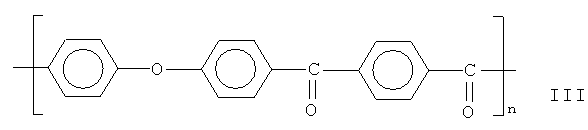

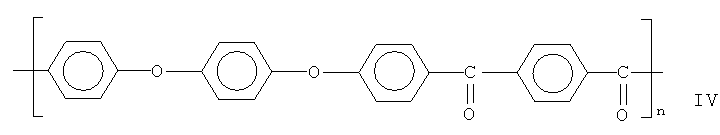

В особенно предпочтительном варианте 100% групп X состоят из карбонильных групп и 100% групп Y состоят из кислорода. В этом варианте полиариленэфиркетон (PAEK) может являться, например, полиэфирэфиркетоном (PEEK; формула I), полиэфиркетоном (PEK; формула II), полиэфиркетонкетоном (PEKK; формула III) или полиэфирэфиркетонкетоном (PEEKK; формула IV), однако возможны, конечно, также и другие последовательности карбонильных и кислородных групп.

В общем случае, полиариленэфиркетон (PAEK) является частично кристаллическим, что обнаруживается, например, при анализе методом дифференциальной сканирующей калориметрии (DSK) нахождением точки плавления кристаллита Tm, которая в большинстве случаев находится при 300°C или выше. Однако сущность изобретения применима также и к аморфным полиариленэфиркетонам. В общем случае имеет значение то, что сульфонильные группы, группы бифенилена, нафтиленовые группы или объемистые группы Y, такие, например, как группы изопропилидена, уменьшают кристалличность.

В предпочтительном варианте коэффициент вязкости, измеренный согласно DIN EN ISO 307 для раствора 250 мг полиариленэфиркетона (PAEK) в 50 мл 96%-ой серной кислоты при 25°C, составляет, приблизительно, от 20 до 150 см3/г и, предпочтительно, от 50 до 120 см3/г.

Полиариленэфиркетон может быть получен согласно, так называемому, нуклеофильному способу поликонденсацией бисфенолов и органических дигалогенсоединений и/или галогенфенолов в соответствующем растворителе в присутствии вспомогательного основания. Этот способ описан, например, в европейских заявках на патент EP-A-0001879, EP-A-0182648 и EP-A-0244167. Однако полиариленэфиркетон может также быть получен, так называемым, электрофильным способом в сильно кислой среде или в среде кислот Льюиса. Этот способ описан, например, в европейской заявке на патент EP-A-1170318, а также в цитируемой там литературе.

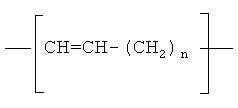

Полиалкенилен состоит из повторяющихся звеньев формулы:

n равняется от 3 до 10. Его получают полимеризацией циклоолефинов с раскрытием цикла в присутствии катализатора метатеза (реакции обмена). Как правило, степень полимеризации находится между 6 и 2000, предпочтительно, между 15 и 1500 и, особенно предпочтительно, между 25 и 1200. Пригодными полимерами являются, например, полипентенилен, полигексенилен, полигептенилен, полиоктенилен, полиноненилен, полидеценилен, поли(3-метилоктенилен), поли(3-метилдеценилен), полиундеценилен или полидодеценилен. Иногда полиалкенилены называют также полиалкенамерами, а относящиеся к ним полимеры называют полипентенамер, полигексенамер, полигептенамер, полиоктенамер и т.д.

Получение полипентенилена описано, например, в патенте США US 3607853. Полигексенилен получают чередующейся сополимеризацией бутадиена и этена. Получение полигептенилена осуществляют метатезом циклогептена (например, патент США US 4334048), а получение полиоктенилена осуществляют метатезом циклооктена (A. Draxler, Kautschuk + Gummi, Kunststoff, 1981, Seiten 185-190). Более высокие полиалкенилены получают соответственно этому. В рамках изобретения могут также использоваться смешанные полиалкенилены, то есть сополимеры (патент США US 3974092, патент США US 3974094) или смеси различных полиалкениленов.

Обычными вспомогательными веществами и добавками, которые могут содержаться в формовочной массе, являются, например, вспомогательные средства для переработки, стабилизаторы, пигменты, наполнители, нанонаполнители, волокнистые армирующие добавки и электропроводящие добавки, такие как сажа или углеродные нанотрубочки (CNT). Другими полимерами, которые могут являться компонентами формовочной массы, являются, например, фторполимеры, такие как политетрафторэтилен, полисульфон, полиэфирсульфон, полифениленсульфон, полибензимидазол, полифениленсульфид, частично ароматические полиамиды (PPA), жидкокристаллические полимеры (LCP), полиимид или полиэфиримид.

Формовочные массы получают смешением отдельных компонентов в расплаве.

Формованные изделия с использованием формовочной массы по изобретению получают, например, посредством обычно употребляемых для полиариленэфиркетонов (PAEK) способов формования, например, литьем под давлением, экструзией или термопрессованием в формах. В последнем случае речь идет о многослойных композиционных изделиях, содержащих помимо компонента из формовочной массы по изобретению, по меньшей мере, один другой компонент, состоящий, например, из другой полимерной формовочной массы, керамики или металла. Получение многокомпонентных формовочных изделий известно в технике. Например, можно назвать многослойные трубы, многослойные пленки, а также многослойные композиционные изделия, полученные шприцеванием или заформовыванием.

В нижеследующем изобретение должно иллюстрироваться примерами.

В примерах компаундировали VESTAKEEP® 4000 G, полиэфирэфиркетон (PEEK) от Evonik Degussa GmbH на Coperion Werner & Pfleiderer ZSK25 WLE совместно с полиоктениленом VESTENAMER® 8012, Evonik Degussa GmbH). Оба вещества дозировали в виде смеси гранулята в первый питатель и плавили с производительностью 10 кг/ч, скоростью вращения шнеков 140 об/мин и при температуре цилиндра 370°C. Процесс проводили с вакуумной дегазацией при давлении от 100 до 200 мбар. Гомогенный расплав охлаждали после выхода из сопла (мундштука) и измельчали в гранулят. Таким образом было получено три разных компаунда:

Контрольным образцом являлся чистый VESTAKEEP® 4000 G.

Гранулированные компаунды, а также контрольное вещество перерабатывали в испытуемые образцы на машине для литья под давлением Arburg при температуре массы 380°C и температуре формы 180°C. Результаты механических и термических испытаний представлены в Таблице 1.

Из данных таблицы следует, что согласно изобретению уже при небольшом содержании полиоктенилена ударная вязкость образца с надрезом может быть значительно повышена. Изменения обычно употребляемых показателей согласуются с изменениями, которые можно ожидать при модификации каучука. Неожиданным является тот факт, что указанные в брошюре VESTENAME® - Produktbroschure предельные значения термостабильности (275°C при термогравиметрическом анализе (TGA), которые также являются правдоподобными для такого алифатического соединения, даже при значительно более высоких температурах, требуемых для компаундирования с полиариленэфиркетоном (здесь 370°C), достигается воздействие каучука, модифицированного для повышения ударной прочности. Это является тем более неожиданным, что использованный полиалкенилен по своим свойствам (кристалличность при комнатной температуре, низкая вязкость расплава) не характеризуется каучукоподобными свойствами.

Изобретения относится к полимерной формовочной массе для изготовления конструктивных изделий. Полимерная формовочная масса содержит от 75 до 99,9 мас.ч полиариленэфиркетона и от 0,1 до 25 мас.ч полиалкенилена, содержащего от 5 до 12 атомов углерода в повторяющемся звене, причем сумма компонентов составляет 100 мас.ч. Изобретение позволяет получить полимерные формовочные массы с высокой ударной вязкостью образца с надрезом. 2 н. и 4 з.п. ф-лы, 1 табл., 3 пр.

1. Полимерная формовочная масса, содержащая полиариленэфиркетон, отличающаяся тем, что она содержит дополнительно полиалкенилен, содержащий от 5 до 12 атомов углерода в повторяющемся звене, при следующем количественном соотношении компонентов (мас.ч.):

причем сумма компонентов составляет 100 мас.ч.

2. Полимерная формовочная масса по п.1, отличающаяся тем, что она содержит оба компонента вместе, по меньшей мере, в количестве 30 мас.%, причем остальное составляют обычные вспомогательные вещества и добавки и другие полимеры.

3. Полимерная формовочная масса по п.1 или 2, отличающаяся тем, что полиариленэфиркетоном является полиэфирэфиркетон, полиэфиркетон, полиэфиркетонкетон или полиэфирэфиркетонкетон.

4. Формованное изделие, изготовленное с использованием формовочной массы по одному из пп.1-3.

5. Формованное изделие по п.4, отличающееся тем, что оно полностью состоит из формовочной массы по одному из пп.1-3.

6. Формованное изделие по п.4, отличающееся тем, что оно представляет собой многослойное композиционное изделие.

| Каретка подвесной канатной установки | 1972 |

|

SU451556A1 |

| US 4656220 A, 07.04.1987 | |||

| Катализатор для очистки газа от окислов азота | 1972 |

|

SU451458A1 |

| US 4728693 A1, 01.03.1988 | |||

| RU 2006123683 A, 20.01.2008 | |||

Авторы

Даты

2014-05-20—Публикация

2009-05-19—Подача