ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к производству изоляционных материалов посредством плавления в плавильных топливных печах, а именно к производству минеральной ваты, используемой для тепло- и звукоизоляции в строительстве и других областях промышленности.

УРОВЕНЬ ТЕХНИКИ

В настоящее время существует все возрастающая потребность в изоляционном материале, изготовляемом из минеральной ваты. Для создания волокна, из которого изготавливается минеральная вата, употребляются минеральные расплавы, которые производятся в специальных печах с использованием кокса в качестве топлива.

Минеральная вата – волокнистый материал, получаемый из силикатных расплавов горных пород, металлургических шлаков и их смесей.

Производство минеральной ваты включает в себя получение расплава пород и превращение его в волокна, из которых затем формируют полотно минеральной ваты (минваты).

Расплав получают плавкой сырья в топливных плавильных печах. Обычно для этих целей используется вагранки, которые представляют собой шахтные печи, имеющие внутренний диаметр 1-1,25 м, в которых в качестве топлива используют кокс.

В традиционном употреблении вагранок для производства расплавов из горных пород с целью получения каменной ваты, являющейся разновидностью минеральной ваты, в качестве сырьевого материала применяются базальт или вещества подобного рода. Для возможности перевести базальт в расплавленное состояние используется кокс.

Полученный в шахтной печи расплав подают в прядильную установку, которая преобразует расплав в волокна. В этом случае во время процесса прядения добавляют связующее средство, которое соединяет волокна вместе в процессе термической обработки для создания продукта со стабильными размерами.

Известно, что благодаря коксу, который примешивают к сырьевому минеральному материалу, расплав, который выходит из печи при температуре около 1450 °С, находится в восстановительной атмосфере. Выходящие колошниковые газы типично содержат монооксид углерода (СО) и небольшое количество сероводорода (H2S), а также диоксид серы (SO2). Это делает необходимой организацию очистки газа, что является недостатком процесса наряду с железом, являющимся побочным продуктом получения минеральной ваты, которое появляется в результате восстановления в восстановительной атмосфере оксида железа в сырьевом материале, и его необходимо удалять.

Известно, что содержание серы и железа в каменноугольном коксе определяется их содержанием в угле. Угли различных угольных бассейнов по содержанию серы весьма различны. Например, в коксе, полученном из углей Кузбасса, Печоры, Польши, Казахстана серы содержится 0,4-0,6%; в коксе, полученном из донецких углей, содержание доходит до 1,6%. В коксе, получаемом из Кизеловского бассейна, содержание серы уже больше и составляет 5-6%, а в получаемом из угля, добываемого на северном Урале, содержание серы достигает 6-8%. В частности, содержание серы в каменноугольном коксе может составлять 0,5-1,8%.

Содержание железа в коксе может составлять 1,8%, что может сказаться на увеличении количества чугуна, образующегося в качестве побочного продукта при получении минеральной ваты.

Поэтому в способе получения минеральной ваты в качестве топлива подходит не любой кокс, а только надлежащего качества, в связи с чем только ограниченное количество кокса может применяться для заданных целей. Это в свою очередь приводит к удорожанию кокса и, как результат, удорожанию конечного продукта в виде минеральной ваты, а в случае применения в качестве сырья базальта – каменной ваты. Также ввиду того, что кокс, используемый при процессе получения минеральной ваты, получен из невозобновляемых источников сырья, то отходящие из процесса газы нежелательны с точки зрения экологии, поскольку они вносят дополнительный вклад в накопление в атмосфере парниковых газов от антропогенных источников.

Известен способ изготовления топливных брикетов из биомассы (патент RU 2484125 С1, 10.06.2013), в котором в качестве исходного сырья используют биомассу в виде торфа, древесных опилок, которую подвергают термической обработке без доступа воздуха при температуре 200-500°С, получая углеродистый остаток и пиролизный конденсат, в котором растворяют декстрин, получая таким образом связующее, которое смешивают с углеродистым остатком с формированием из полученной смеси топливного брикета и его сушку при комнатной температуре в течение 2-5 суток.

Недостатком данного способа является использование химического реагента в виде декстрина для формирования связующего, что приводит к удорожанию топливного продукта и сложности процесса в целом, а также низкая теплота сгорания брикета, лежащая в интервале 7300 – 20000 кДж/кг.

Известен способ изготовления брикетного топлива (патент RU 2375414 C1, 10.12.2009), в котором раскрывается применение смолы низкотемпературного полукоксования, полученной при температуре до 6500С при пиролизе угля, для получения в окислительной среде при температурах 150-300°С термостойких брикетов из смешанного со связующим углеродсодержащего сырья в виде коксовой мелочи, и/или пекококсовой мелочи, и/или нефтекоксовой мелочи, и/или антрацитовой мелочи, и/или угольной мелочи.

Недостатком способа является узкая сырьевая база для изготовления брикетов, которая не решает проблему утилизации некондиционных отходов лигноцеллюлозного материала, образующихся как в результате сельскохозяйственной деятельности, так и в лесной промышленности.

Таким образом, в уровне техники в способе получения минеральной ваты существует проблема по замене дорогостоящего кокса аналогом с сопоставимыми характеристиками, использование которого приводило бы к более экологически обоснованному и экономически целесообразному производственному процессу благодаря меньшему негативному воздействию на окружающую среду и меньшему образованию побочных продуктов, запасы которого были бы восполняемыми в сравнении с полезными ископаемыми.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Для решения выше обозначенных проблем, существующих в уровне техники, авторами настоящего изобретения был определён ряд задач, которые позволят улучшить сложившуюся ситуацию в этой области техники.

Настоящее изобретения нацелено на создание способа получения минеральной ваты, который не оказывает вредного влияния на окружающую среду, приводит к получению меньшего количества побочных продуктов, образующихся в ходе производства, что сокращает расходы на их хранение и утилизацию, а также позволяет заменить дорогостоящий кокс на аналогичное сырье для получения минеральной ваты, запас которого может восполняться в отличие от полезных ископаемых, существующих в ограниченном количестве.

Поскольку железо не удаляется из силикатного расплава путем восстановления, при производстве минеральной ваты химический состав сырьевых материалов обычно подбирают с учетом более низкого содержания железа. Поэтому в уровне техники актуальной является задача по решению вопросов, связанных с сокращением побочных продуктов, образующихся в процессе получения минеральной ваты, в частности, чугуном.

Согласно настоящему изобретению технический результат заключается в разработке экологичного, экономичного способа получения минеральной ваты с пониженным количеством отходов, в котором обеспечивается возможность замены дорогостоящего каменноугольного кокса на топливный брикет из биомассы растительного происхождения, имеющего сопоставимые характеристики, такие как механическая прочность и теплотворная способность, а также достаточную для использования в вагранке горячую прочность.

Достижение заявленных технических результатов обеспечивается способом получения минеральной ваты по настоящему изобретению, в котором вместо кокса в качестве топлива используется топливный брикет, полученный из биомассы растительного происхождения.

Согласно настоящему изобретению предложен способ получения минеральной ваты, содержащий этапы, на которых:

– загружают вагранку твердым топливом и исходным минеральным сырьем;

– обеспечивают плавление минерального сырья,

– обеспечивают выработку минеральной ваты,

причем твердое топливо содержит топливный брикет, выполненный из подвергнутого отжигу углеродсодержащего материала, включающего:

– карбонизованную биомассу растительного происхождения;

– связующее, включающее:

i) водосодержащую фракцию пиролизной жидкости, полученную разделением пиролизной жидкости отстаиванием, причем пиролизная жидкость образована при пиролизе биомассы растительного происхождения; и

ii) смолистую фракцию пиролизной жидкости, полученную разделением пиролизной жидкости отстаиванием, причем пиролизная жидкость образована при пиролизе биомассы растительного происхождения,

причем смолистая фракция является несмешиваемой с водосодержащей фракцией,

причем количество водосодержащей фракции по отношению к количеству смолистой фракции составляет от 4:1 до 7:1 по массе.

Согласно одному варианту осуществления предложен способ, где углеродсодержащий материал получен смешиванием карбонизованной биомассы с водосодержащей фракцией пиролизной жидкости с получением первой смеси с последующим смешиванием полученной первой смеси со смолистой фракцией пиролизной жидкости.

Согласно другому варианту осуществления предложен способ, где содержание карбонизованной биомассы составляет 38-43 %мас, содержание смолистой фракции пиролизной жидкости составляет 7-12 %мас и содержание водосодержащей фракции пиролизной жидкости составляет 45-55 %мас.

Согласно еще одному варианту осуществления предложен способ, в котором смолистая фракция пиролизной жидкости и водосодержащая фракция пиролизной жидкости включают сконденсированные пары парогазовой смеси, полученной при пиролизе.

Согласно другому варианту осуществления предложен способ, где смолистая и водосодержащие фракции содержат углеродсодержащие органические соединения, образующиеся при пиролизе биомассы растительного происхождения.

Согласно другому варианту осуществления предложен способ, где содержание углеродсодержащих органических соединений, образующихся при пиролизе карбонизованной биомассы, в смолистой фракции больше, чем в водосодержащей фракции.

Согласно другому варианту осуществления предложен способ, где водосодержащая фракция и смолистая фракция пиролизной жидкости получены разделением пиролизной жидкости посредством отстаивания пиролизной жидкости.

Согласно еще одному варианту осуществления предложен способ, где водосодержащая фракция и смолистая фракция пиролизной жидкости получены разделением пиролизной жидкости посредством отстаивания пиролизной жидкости с одновременным охлаждением.

Согласно еще одному варианту осуществления предложен способ, где пиролизная жидкость охлаждена до температуры в интервале от 20 до 40°С.

Согласно другому варианту осуществления предложен способ, где отношение количества водосодержащей фракции пиролизной жидкости к количеству карбонизованной биомассы составляет от 1,2:1 до 1,3:1 по массе.

Согласно еще одному варианту осуществления предложен способ, где отношение смолистой фракции пиролизной жидкости к количеству карбонизованной биомассы составляет от 0,16:1 до 0,32:1 по массе.

Согласно еще одному варианту осуществления предложен способ, где углеродсодержащий материал имеет форму куба с отверстием в его центральной части.

Согласно еще одному варианту осуществления предложен способ, где отношение диаметра отверстия к стороне куба составляет 1:4.

Согласно еще одному варианту осуществления предложен способ, где карбонизованная биомасса включает частицы карбонизованной биомассы, причем водосодержащая фракция пиролизной жидкости выполнена с возможностью однородного смешения c частицами карбонизованной биомассы, и причем смолистая фракция пиролизной жидкости выполнена с возможностью однородного смешения со смесью водосодержащей фракции пиролизной жидкости и частиц карбонизованной биомассы.

Согласно другому варианту осуществления предложен способ, где топливный брикет выполнен из подвергнутого формованию и отжигу углеродсодержащего материала, включающего карбонизованную биомассу растительного происхождения и связующее.

Согласно другому варианту осуществления предложен способ, в котором брикет имеет форму куба с длиной сторон в интервале 90-125 мм.

Согласно еще одному варианту осуществления предложен способ, в котором брикет в форме куба имеет сквозное отверстие в своей центральной части.

Согласно еще одному варианту осуществления предложен способ, в котором отношение диаметра отверстия к длине стороны брикета составляет 1:4.

Согласно еще одному варианту осуществления предложен способ, где брикет дополнительно подвергнут сушке перед отжигом при комнатной температуре от 72 до 170 часов.

Согласно еще одному варианту осуществления предложен способ, где брикет сформован в форму куба посредством прессования.

Согласно еще одному варианту осуществления предложен способ, где брикет отожжен при температуре в интервале 150-700°С.

Согласно еще одному варианту осуществления предложен способ, где брикет отожжен при температуре в интервале 150-900°С.

Согласно еще одному варианту осуществления предложен способ, где содержание серы в брикете составляет менее 0,2%.

Согласно еще одному варианту осуществления предложен способ, в котором минеральная вата представляет собой минеральную вату для изоляции.

Согласно еще одному варианту осуществления предложен способ, в котором карбонизованная биомасса, входящая в состав углеродсодержащего материала, включает 5-15% мас., предпочтительно 5-10% мас., коксовой крошки из расчета на общую массу карбонизованной биомассы и коксовой крошки.

Также согласно настоящему изобретению предложен еще один объект изобретения – применение топливного брикета для получения минеральной ваты,

причем топливный брикет выполнен из подвергнутого отжигу углеродсодержащего материала, включающего:

– карбонизованную биомассу растительного происхождения;

– связующее, включающее:

i) водосодержащую фракцию пиролизной жидкости, полученную разделением пиролизной жидкости отстаиванием, причем пиролизная жидкость образована при пиролизе биомассы растительного происхождения; и

ii) смолистую фракцию пиролизной жидкости, полученную разделением пиролизной жидкости отстаиванием, причем пиролизная жидкость образована при пиролизе биомассы растительного происхождения,

причем смолистая фракция является несмешиваемой с водосодержащей фракцией,

причем количество водосодержащей фракции по отношению к количеству смолистой фракции составляет от 4:1 до 7:1 по массе.

Согласно одному варианту осуществления предложено применение, где углеродсодержащий материал получен смешиванием карбонизованной биомассы с водосодержащей фракцией пиролизной жидкости с получением первой смеси с последующим смешиванием полученной первой смеси со смолистой фракцией пиролизной жидкости.

Согласно другому варианту осуществления предложено применение, где содержание карбонизованной биомассы составляет 38-43 %мас, содержание смолистой фракции пиролизной жидкости составляет 7-12 %мас и содержание водосодержащей фракции пиролизной жидкости составляет 45-55 %мас.

Согласно еще одному варианту осуществления предложено применение, в котором смолистая фракция пиролизной жидкости и водосодержащая фракция пиролизной жидкости включают сконденсированные пары парогазовой смеси, полученной при пиролизе.

Согласно еще одному варианту осуществления предложено применение, где смолистая и водосодержащие фракции содержат углеродсодержащие органические соединения, образующиеся при пиролизе биомассы растительного происхождения.

Согласно еще одному варианту осуществления предложено применение, где содержание углеродсодержащих органических соединений, образующихся при пиролизе карбонизованной биомассы, в смолистой фракции больше, чем в водосодержащей фракции.

Согласно еще одному варианту осуществления предложено применение, где водосодержащая фракция и смолистая фракция пиролизной жидкости получены разделением пиролизной жидкости посредством отстаивания пиролизной жидкости.

Согласно другому варианту осуществления предложено применение, где водосодержащая фракция и смолистая фракция пиролизной жидкости получены разделением пиролизной жидкости посредством отстаивания пиролизной жидкости с одновременным охлаждением.

Согласно другому варианту осуществления предложено применение, где пиролизная жидкость охлаждена до температуры в интервале от 20 до 40°С.

Согласно еще одному варианту осуществления предложено применение, где отношение количества водосодержащей фракции пиролизной жидкости к количеству карбонизованной биомассы составляет от 1,2:1 до 1,3:1 по массе.

Согласно еще одному варианту осуществления предложено применение, где отношение смолистой фракции пиролизной жидкости к количеству карбонизованной биомассы составляет от 0,16:1 до 0,32:1 по массе.

Согласно еще одному варианту осуществления предложено применение, где материал имеет форму куба с отверстием в его центральной части.

Согласно еще одному варианту осуществления предложено применение, где отношение диаметра отверстия к стороне куба составляет 1:4.

Согласно другому варианту осуществления предложено применение, где карбонизованная биомасса включает частицы карбонизованной биомассы, причем водосодержащая фракция пиролизной жидкости выполнена с возможностью однородного смешения c частицами карбонизованной биомассы, и причем смолистая фракция пиролизной жидкости выполнена с возможностью однородного смешения со смесью водосодержащей фракции пиролизной жидкости и частиц карбонизованной биомассы.

Согласно еще одному варианту осуществления предложено применение, где топливный брикет выполнен из подвергнутого формованию и отжигу углеродсодержащего материала, включающего карбонизованную биомассу растительного происхождения и связующее.

Согласно еще одному варианту осуществления предложено применение, в котором брикет имеет форму куба с длиной сторон в интервале 90-125 мм.

Согласно другому варианту осуществления предложено применение, в котором брикет в форме куба имеет сквозное отверстие в своей центральной части.

Согласно еще одному варианту осуществления предложено применение, в котором отношение диаметра отверстия к длине стороны брикета составляет 1:4.

Согласно еще одному варианту осуществления предложено применение, где брикет дополнительно подвергнут сушке перед отжигом при комнатной температуре от 72 до 170 часов.

Согласно другому варианту осуществления предложено применение, где брикет сформован в форму куба посредством прессования.

Согласно еще одному варианту осуществления предложено применение, где брикет отожжен при температуре в интервале 150-700°С.

Согласно еще одному варианту осуществления предложено применение, где брикет отожжен при температуре в интервале 150-900°С.

Согласно еще одному варианту осуществления предложено применение, где содержание серы в брикете составляет менее 0,2%.

Согласно еще одному варианту осуществления предложено применение, где карбонизованная биомасса, входящая в состав углеродсодержащего материала, включает 5-15% мас., предпочтительно 5-10% мас., коксовой крошки из расчета на общую массу карбонизованной биомассы и коксовой крошки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

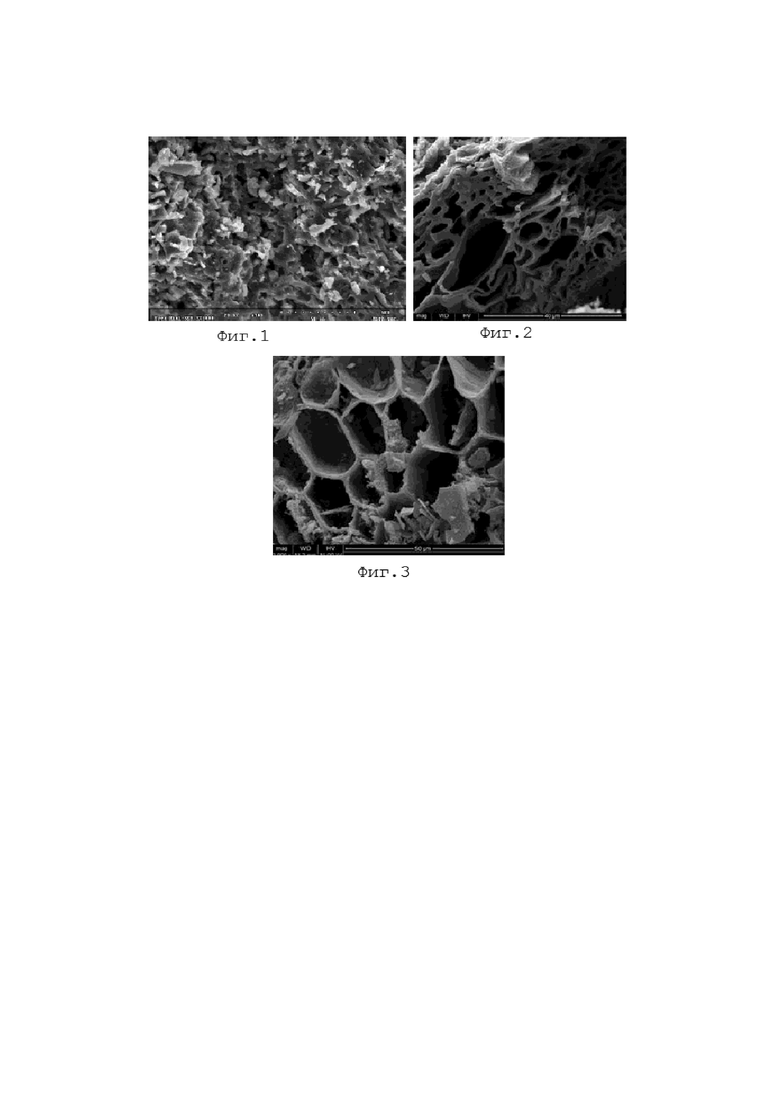

На фиг.1 проиллюстрирована микроструктура поверхности карбонизованной биомассы после отжига.

На фиг.2 проиллюстрирована микроструктура карбонизованной биомассы из лузги.

На фиг.3 проиллюстрирована микроструктура карбонизованной биомассы из соломы пшеницы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Авторы настоящего изобретения неожиданно обнаружили, что топливный брикет, полученный определённым образом из биомассы растительного происхождения, может служить альтернативой применяющегося в вагранках каменноугольного кокса по механическим и теплотворным характеристикам. Кроме того, такой топливный брикет при использовании его в качестве топлива в способе для получения минеральной ваты будет приводить к более экологичному и экономически выгодному производству минваты по следующим причинам.

Топливный брикет из биомассы растительного происхождения обладает нулевым углеродным балансом при его использовании в способе получения минеральной ваты, то есть весь потенциально выделяющийся углекислый газ поглощается растениями при фотосинтезе в процессе их роста, в отличие от добываемых полезных ископаемых, которые вносят дополнительный вклад в увеличение содержания парниковых газов в атмосфере.

Кроме того, очевидным преимуществом применяемого топливного брикета, полученного из биомассы растительного происхождения, является меньшее количество содержащихся в нем железа и серы в сравнении с каменноугольным коксом. Как было указано выше, содержание серы в угле, служащем сырьем для получения кокса, может колебаться в интервале от 0,4 до 8%, в каменноугольном коксе может составлять 0,5-1,8%, в то время как в биомассе растительного происхождения, служащей сырьем для получения топливного брикета, содержится меньше серы и в зависимости от типа сырья может находиться в интервалах: в соломе различных культур от 0,1 до 0,77%; в деревьях меньше 0,05%; в шелухе от наружных оболочек зерен и семян от 0,14 до 0,21%.

Таким образом, использование топливных брикетов из биомассы растительного происхождения для замены кокса в способе получения минеральной ваты усматривается целесообразным, поскольку как уже отмечалось выше, в состав отходящих газов входят сероводород и сернистый газ, в образовании которых принимает участие сера, источником которой может служить топливо, применяемое для получения минеральной массы. Эти газы оказывают негативное воздействие на человека и окружающую среду, а выбросы SO2 приводят к выпадению кислотных осадков. Вследствие пониженного содержания серы в топливном продукте из биомассы растительного происхождения, очевидно, что в отходящих газах, образующихся в способе получения минеральной ваты, содержание H2S и SO2 будет меньше, что очевидным образом снизит затраты на организацию очистки газа.

Как уже отмечалось выше, железо, содержащееся в минеральном исходном сырье, используемом для получения минеральной ваты, способствует образованию побочного продукта в виде чугуна, который несмотря на возможность сбыта, в данном способе получения минеральной ваты является побочным продуктом и служит дополнительным источником расходов для его дальнейшей обработки, складирования, хранения и поиска потенциальных покупателей. Выше уже отмечалось, что содержание железа в коксе составляет 1,8%, в то время как содержание железа в лузге подсолнечника составляет приблизительно 0,13%, в древесине порядка 0,01%, в соломе пшеницы – 0,03%. Эти данные свидетельствуют о преимуществе применения топлива из биомассы растительного происхождения в сравнении с коксом.

Поэтому одним из решений существующих недостатков в уровне техники авторы настоящего изобретения усматривают в замене топливного сырья, применяющегося для получения минеральной ваты.

Авторы полагают, что заменой кокса могут выступить топливные брикеты, получаемые из биомассы растительного происхождения.

В связи с чем предлагается способ получения минеральной ваты, в том числе, минеральной ваты для изоляции по настоящему изобретению, в котором используется твердое топливо, содержащее топливный брикет, выполненный из подвергнутого отжигу углеродсодержащего материала, содержащий этапы, на которых:

– обеспечивают загрузку вагранки топливными брикетами, исходным минеральным сырьем;

– обеспечивают плавление минерального сырья,

– обеспечивают выработку минеральной ваты,

причем топливный брикет получен из углеродсодержащего материала, включающего:

– карбонизованную биомассу растительного происхождения;

– связующее, включающее:

i) водосодержащую фракцию пиролизной жидкости, полученную разделением пиролизной жидкости отстаиванием, причем пиролизная жидкость образована при пиролизе биомассы растительного происхождения; и

ii) смолистую фракцию пиролизной жидкости, полученную разделением пиролизной жидкости отстаиванием, причем пиролизная жидкость образована при пиролизе биомассы растительного происхождения,

причем смолистая фракция является несмешиваемой с водосодержащей фракцией,

причем количество водосодержащей фракции по отношению к количеству смолистой фракции составляет от 4:1 до 7:1 по массе.

В качестве исходного минерального сырья могут выступать отходы промышленности – металлургические и топливные шлаки, золы, керамический и стеклянный бой, бой силикатного кирпича и пр., а также горные породы.

Горные породы, используемые в производстве минеральной ваты, могут представлять собой осадочные: глина, доломит, мергель; и изверженные: базальт, гранит, диабаз, сиенит.

При загрузке минерального сырья в плавильную печь – вагранку – минеральное сырье попадает на слой топлива. В процессе плавки минеральное сырье расплавляется и опускается в нижнюю часть вагранки, где оно смешивается с расплавленной минеральной частью топлива.

Принцип работы вагранки известен из уровня техники, например, из RU 2482077, 20.05.2013 «Вагранка и способ получения кремнеземных расплавов», поэтому в рамках настоящей заявки подробно не рассматриваются все процессы, происходящие с материалом при её применении. Однако, необходимо отметить, что именно благодаря использованию печи – вагранка - появляется возможность получить минеральную вату согласно способу, предложенному в заявленном изобретении.

В отношении топливного сырья, используемого согласно заявленному авторами способу настоящего изобретения, неожиданно было обнаружено, что из углеродсодержащего материала, включающего карбонизованную биомассу и связующее, получаемые в результате пиролиза биомассы растительного происхождения, становится возможным получать топливный брикет, имеющий необходимую прочность и теплотворную способность/теплоту сгорания для применения в топливных, плавильных печах. Причем стоит отметить, что указанное связующее в углеродсодержащем материале включает водосодержащую фракцию пиролизной жидкости, полученную разделением пиролизной жидкости отстаиванием, образующейся при пиролизе биомассы растительного происхождения, и смолистую фракцию пиролизной жидкости, полученную разделением пиролизной жидкости отстаиванием, образующейся при пиролизе биомассы растительного происхождения, и несмешивающуюся с водосодержащей фракцией.

В качестве исходного сырья для углеродсодержащего материала, из которого получают топливный брикет, может применяться любая известная биомасса растительного происхождения. Указанное сырье может поставляться предприятиями лесного или сельского хозяйства, либо предприятиями любой другой отрасли, где производится или встречается биомасса растительного происхождения. В частности, источником растительной биомассы природного происхождения может служить отход маслобойной промышленности – лузга семян подсолнечника, а также наружные оболочки зерна, которые получаются в результате обрушивания или лущения зерен и семян других растительных культур. В качестве исходного сырья для углеродсодержащего материала могут также применяться древесные опилки, древесная щепа, солома и шелуха пшеницы, рапса, ржи, овса, ячменя, риса, кукурузы и т.д.

Для заявляемого углеродсодержащего материала и получаемого на его основе топливного брикета характерно при образовании углеродсодержащего материала добавление к карбонизованной биомассе компонентов связующего в виде водосодержащей и смолистой фракций пиролизной жидкости в определённой последовательности.

Одним из возможных вариантов получения углеродсодержащего материала и топливного брикета на его основе является способ, согласно которому из низкосортного и низкокалорийного сырья в виде биомассы растительного происхождения получается высококачественный продукт с повышенной теплотворной способностью в сравнении с исходным сырьем.

Такой способ получения углеродсодержащего материала и топливного брикета на его основе из биомассы растительного происхождения можно осуществлять следующим образом:

i) обеспечивают биомассу растительного происхождения

ii) проводят пиролиз биомассы растительного происхождения с получением карбонизованной биомассы и пиролизной жидкости;

iii) разделяют пиролизную жидкость на водосодержащую фракцию и смолистую фракцию, причем смолистая фракция является несмешиваемой с водосодержащей фракцией;

iv) образуют углеродсодержащий материал смешением карбонизованной биомассы с водосодержащей фракцией и смолистой фракцией пиролизной жидкости;

v) формуют углеродсодержащий материал в брикет;

vi) проводят отжиг брикета,

причем на этапе iv) образование углеродсодержащего материала включает:

– смешивание карбонизованной биомассы с водосодержащей фракцией пиролизной жидкости с получением первой смеси;

– смешивание первой смеси со смолистой фракцией пиролизной жидкости с получением углеродсодержащего материала.

Для осуществления способа на стадии ii) проводится пиролиз биомассы растительного происхождения при температуре 450-500°С. Осуществление термического разложения в условиях недостатка кислорода является известным приемом получения карбонизованного твердого продукта и пиролизной жидкости. Однако именно благодаря проведению пиролиза появляется возможность получить углеродсодержащий материал и впоследствии топливный брикет с надлежащей теплотворной способностью, который может использоваться в качестве топлива для производства минеральной ваты.

Пиролизную жидкость, компоненты которой входят в состав связующего для связывания карбонизованной биомассы в однородный углеродсодержащий материал, из которого впоследствии при формовании и отжиге образуется топливный брикет с надлежащей прочностью и надлежащей теплотворной способностью, получают путем конденсации паров парогазовой смеси, образующейся в результате термического разложения исходного сырья растительного происхождения, в системе конденсации с образованием жидких продуктов пиролиза (пиролизной жидкости) и неконденсирующихся газов. Авторами настоящего изобретения было выяснено, что для конденсации парогазовой смеси, образующейся при пиролизе, в качестве хладагента может применяться часть предварительно полученной пиролизной жидкости, за счет чего способ получения топливного брикета является ресурсосберегающим, как следствие, стоимость брикета ниже, что в итоге сказывается на стоимости минеральной ваты, для производства которой используется такой топливный брикет. Ввиду отсутствия необходимости применения дополнительного хладагента можно избежать возникновения отходов ввиду повторного использования продуктов пиролиза и дополнительно обогатить углеродсодержащими соединениями пиролизную жидкость, получаемую в скруббере, использующемся для конденсации паров парогазовой смеси. Кроме того, неконденсирующиеся газы могут рециркулироваться к парогазовой смеси для предварительного ее охлаждения перед охлаждением хладагентом, что улучшает экологическую и экономическую ситуацию при получении углеродсодержащего материала и топливного брикета в рамках настоящего изобретения.

Полученную в результате пиролиза пиролизную жидкость применяют для связывания карбонизованной биомассы. Однако при применении всей пиролизной жидкости без предварительного ее разделения на фракции, авторами настоящего изобретения не удалось получить топливные брикеты надлежащего качества, так как не удавалось получить однородный углеродсодержащий материал, а брикеты, полученные в результате формования и отжига полученного углеродсодержащего материала, были подвержены сильному растрескиванию.

В результате проведения многочисленных исследований, авторы настоящего изобретения обнаружили, что полученную в результате пиролиза пиролизную жидкость целесообразно разделять на фракции – водосодержащую фракцию и смолистую фракцию, несмешивающуюся с водосодержащей фракцией, путем отстаивания с охлаждением до температуры пиролизной жидкости, находящейся в интервале от 20 до 40°С. Причем выход водосодержащей фракции составляет 27-38 % мас., а смолистой фракции соответственно 10-21 % мас. по отношению к массе исходного растительного сырья (в расчете на сухое вещество). При этом выход карбонизованной биомассы составляет 25-36 % мас. Остальное приходится на газообразные продукты, выход которых может составлять около 20-23 % мас.

Методом газовой хромато-масс спектрометрии в водосодержащей и смолистой фракциях пиролизных жидкостей определялось содержание идентифицируемых классов химических соединений.

Водосодержащая фракция представляет собой водный раствор, содержащий органические/углеродсодержащие вещества/соединения преимущественно кислого характера: кислоты, фенолы. Также в этой фракции в небольшом количестве содержатся кетоны, спирты, гетероциклические соединения.

Смолистая фракция пиролизной жидкости представляет собой органическую высокоуглеродистую фазу, преимущественно обогащенную ароматическими, фенольными, сложноэфирными соединениями, а также высшими карбоновыми кислотами.

Полученные данные согласуются с литературными источниками (Кузьмина Р.И. Пирогенетическая переработка некоторых древесных отходов и отходов лущения семян / Р.И. Кузьмина, С.Н. Штыков, К.Е. Панкин, Ю.В. Иванова, Т.Г. Панина // Химия растительного сырья. – 2010. – № 3. – С. 61-65.), где отмечается, что материалы древесного и недревесного происхождения в сходных технологических условиях дают близкий по составу набор продуктов пиролиза.

Таким образом, водосодержащая и смолистая фракции характеризуются наличием углеродсодержащих соединений, которые дополнительно могут обогатить углеродом получаемый топливный брикет для повышения его теплотворной способности/теплоты сгорания.

Для оценки количества образующегося коксового остатка из пиролизной жидкости, образующегося при термическом воздействии на пиролизную жидкость, был проведен термогравиметрический анализ смолистой фракции пиролизной жидкости, ввиду большего в ней содержания углеродсодержащих органических соединений по сравнению с водосодержащей фракцией.

При термическом разложении карбонизованный остаток смолистой фракции пиролизной жидкости составляет 7-10% от исходной массы смолистой фракции. Общая потеря массы смолистой фракции при проведении пиролиза при 600°С составляет 90-93 % мас.

Для оценки возможности применения в углеродсодержащем материале пиролизной жидкости без понижения теплотворной способности/теплоты сгорания топливного продукта была определена теплота сгорания образцов углеродсодержащего материала, полученных смешением смолистой фракции пиролизной жидкости с карбонизованной биомассой без брикетирования и прессования.

Образцы углеродсодержащего материала были приготовлены с различным содержанием смолистой фракции пиролизной жидкости в 10, 30, 50, 70, 100% мас. с последующим отжигом в керамических тиглях до температуры 900°С.

Результаты экспериментов представлены в таблице 1.

Таблица 1. Физико-химические показатели образцов углеродсодержащего материала со смолистой фракцией пиролизной жидкости лузги семян подсолнечника.

Как видно из таблицы 1, смолистая фракция пиролизной жидкости не приводит к ухудшению теплотворной способности/теплоты сгорания образца. Кроме того, из таблицы 1 видно, что введение смолистой фракции пиролизной жидкости может привести к понижению зольности образца, что является немаловажным фактором для применения топливного брикета в топливных, плавильных печах.

Более того, авторы изобретения обнаружили, что за счет того, что смолистая фракция содержит большое количество углеродсодержащих соединений, становится возможным в целом получить надлежащую теплотворную способность/теплоту сгорания карбонизованной биомассы и, как следствие, топливного брикета за счет добавления к биомассе смолистой фракции пиролизной жидкости.

В таблице 2 представлены результаты испытаний на определение основных параметров, характеризующих свойства карбонизованной биомассы, полученной в результате пиролиза.

Таблица 2. Физико-химические показатели карбонизованной биомассы

* значения параметров могут быть определены любым известным способом в данной области техники, например, согласно ГОСТ 33625

** теплота сгорания определялась в бомбовом калориметре IKA 5000.

Указанные данные относятся к карбонизованной биомассе из лузги подсолнечника, полученной ее пиролизом. При этом, следует отметить, что показатели для других источников биомассы будут сопоставимы.

Сравнение данных из таблиц 1 и 2 указывает на сопоставимость результатов по теплотворной способности/теплоте сгорания и свидетельствует о возможности использования пиролизной жидкости в образовании углеродсодержащего материала с последующим получением топливного брикета с надлежащей теплотворной способностью.

При получении топливного брикета посредством брикетирования материала, состоящего из карбонизованной биомассы и только смолистой фракции пиролизной жидкости, авторами настоящего изобретения было выяснено, что добавление к карбонизованной биомассе только смолистой фракции пиролизной жидкости не приводит к равномерному перераспределению этой фракции среди частиц карбонизованной биомассы ввиду ее высокой вязкости. В результате не происходит образование однородно перемешанного материала/смеси, и материал по существу не формуется в брикеты. Однако, если все же получить формованный продукт из подобного неоднородного материала/смеси, то полученный продукт имеет очень низкую и неудовлетворительную прочность ввиду неоднородности исходного материала/смеси.

Авторы настоящего изобретения обнаружили, что наряду со смолистой фракцией к карбонизованной биомассе также можно добавлять водосодержащую фракцию пиролизной жидкости. Поскольку водосодержащая фракция пиролизной жидкости как уже выше упоминалась также содержит в своем составе органические углеродсодержащие соединения, которые могут внести дополнительный вклад в повышение выхода топливного брикета за счет карбонизации органических соединений, то авторы настоящего изобретения добавляли водосодержащую фракцию к карбонизованной биомассе, тем самым вводили её в состав углеродсодержащего материала.

Авторами настоящего изобретения было неожиданно обнаружено, что водосодержащая фракция пиролизной жидкость может однородно смешиваться с частицами карбонизованной биомассы растительного происхождения с получением однородной первой смеси. При этом, смолистая фракция пиролизной жидкости может однородно смешиваться со смесью водосодержащей фракции пиролизной жидкости и частиц карбонизованной биомассы (т.е. с первой однородной смесью) с получением второй однородной смеси, т.е. с получением однородной шихты.

В ходе многочисленных исследований авторами настоящего изобретения было выяснено, что для получения топливного брикета с необходимыми физико-химическими характеристиками, содержащего водосодержащую фракцию и смолистую фракцию пиролизной жидкости, дополнительную роль для формирования топливного брикета с однородной структурой, образующейся после его отжига, играет порядок смешения фракций пиролизной жидкости, и непременное условие в виде наличия обеих фракций при образовании углеродсодержащего материала. Как уже было указано выше, присутствие только смолистой фракции не приводит к формованию продукта надлежащей прочности. Например, при высушивании при комнатной температуре наблюдается крошение ребер брикета, а при отжиге даже обвал его граней. Причину данного явления авторы изобретения усматривают в неравномерном промешивании карбонизованной биомассы со смолистой фракцией из-за налипания смолистой фракции на рабочие элементы смесителя.

Смешение карбонизованной биомассы только с водосодержащей фракцией пиролизной жидкости приводит к возможности формования полученного материала в брикеты, но прочность брикетов после отжига не соответствует необходимой прочности. По мнению авторов, это может быть вызвано разным коэффициентом теплового расширения органической/углеродсодержащей массы карбонизованной биомассы и воды с растворенными в ней органическими/углеродсодержащими веществами, содержащимися в водосодержащей фракции, что может приводить к зарождению трещин, увеличивающихся в ходе прохождения всего этапа отжига, и как результат получению брикета недостаточной прочности.

При этом было выяснено, что смешение карбонизованной биомассы с водосодержащей фракцией, и только последующее смешение образовавшейся смеси со смолистой фракцией приводит к меньшему налипанию смолистой фракции к рабочим элементам смесителя, к однородному промешиванию смеси, что подтверждается данными полученными в результате исследования под микроскопами поверхности топливного брикета, полученного после отжига, где наблюдается равномерное распределение смолистой фракции между частицами карбонизованной биомассы, чего невозможно добиться без участия водосодержащей фракции пиролизной жидкости. В результате такое смешение и в таком порядке водосодержащей и смолистой фракций с карбонизованной биомассой приводит к получению топливного брикета с однородной структурой, и с показателями механической прочности и теплотворной способности, пригодными для применения в топливных, плавильных печах.

Кроме того, было обнаружено, что на возможность получения однородной пластичной массы, способной подвергаться формованию в брикеты, влияет определённое количество добавляемой водосодержащей фракции и смолистой фракции пиролизной жидкости к карбонизованной биомассе на стадии формирования углеродсодержащего материала.

В ходе экспериментов была выяснена предпочтительная рецептура углеродсодержащего материала, которая позволяет проводить формование углеродсодержащего материала в брикеты с последующим получением брикетов с надлежащей механической прочностью и теплотворной способностью/теплотой сгорания:

– содержание карбонизованной биомассы составляет 38-43 масс. %;

– содержание смолистой фракции пиролизной жидкости составляет 7-12 масс. %;

– содержание водосодержащей фракции пиролизной жидкости составляет 45-55 масс. %, более предпочтительно 50 масс. %.

Содержание каждого компонента углеродсодержащего материала приведено в расчете на общую массу углеродсодержащего материала.

Исходя из данных по массовому содержанию указанных компонентов углеродсодержащего материала следует, что для обеспечения формования углеродсодержащего материала в брикеты с последующим получением брикетов с надлежащей механической прочностью и теплотворной способностью/теплотой сгорания, необходимо соблюдать определённое отношение количества водосодержащей фракции пиролизной жидкости к количеству смолистой фракции пиролизной жидкости, которое составляет от 4:1 до 7:1 по массе.

Для предпочтительных вариантов осуществления также необходимо соблюдать соотношения карбонизованной биомассы с водосодержащей фракцией и смолистой фракцией, которые являются следующими:

отношение количества карбонизованной биомассы к количеству водосодержащей фракции пиролизной жидкости составляет от 0,76:1 до 0,86:1 по массе;

отношение количества карбонизованной биомассы к количеству смолистой фракции пиролизной жидкости составляет от 3,2:1 до 6,1:1 по массе.

Такой состав углеродсодержащего материала способствует не только получению однородной пластичной массы для брикетирования и уменьшению выделения пыли при смешении, но также уменьшает налипание карбонизованной биомассы со связующим к рабочим элементам смесителя, что может быть обусловлено образованием коллоидной системы из компонентов карбонизованной биомассы и связующего, которая ограничивает контакт налипающих частиц с рабочими элементами смесителя.

Авторами настоящего изобретения также было обнаружено, что для получения прочного брикета можно добавлять коксовую крошку к карбонизованной биомассе на стадии формирования шихты в количестве 5-15%мас., предпочтительно 5-10% мас., в расчете на общую массу карбонизованной биомассы и коксовой крошки. Наряду с увеличением прочности брикета коксовая крошка может дополнительно оказывать влияние на его реакционную способность, приводя к ее понижению. Также, авторы настоящего изобретения обнаружили, что добавление коксовой крошки (например, коксовой крошки кокса на основе каменного угля) положительным образом сказывается на горячей прочности брикета, так как кокс на основе каменного угля имеет высокое значение прочности при повышенных температурах. При этом, было обнаружено, что добавление коксовой крошки (например, коксовой крошки кокса на основе каменного угля) выше 15%мас. приводит к снижению однородности шихты после смешения карбонизованной биомассы с фракциями пиролизной жидкости, что в результате ведет к ухудшению при формовании шихты в брикет.

Коксовую крошку добавляют к карбонизованной биомассе до добавления водосодержащей фракции пиролизной жидкости, чтобы при последующем смешивании с водосодержащей фракцией пиролизной жидкости с получением первой смеси и смешиванием первой смеси со смолистой фракцией пиролизной жидкости получать однородную шихту, в которой коксовая крошка равномерно распределена по всей массе. В качестве коксовой крошки может, например, применяться коксовая крошка кокса на основе каменного угля, металлургического кокса.

Авторами настоящего изобретения было обнаружено, что с точки зрения получения отдельных водосодержащей и смолистой фракции пиролизной жидкости разделение пиролизной жидкости на водосодержащую фракцию и смолистую фракцию предпочтительно осуществлять посредством отстаивания. Разделение можно проводить и другими подходящими способами, однако применение метода отстаивания пиролизной жидкости для ее разделения является экономически целесообразным и позволяет разделять пиролизную жидкость именно на водосодержащую фракцию и смолистую фракцию пиролизной жидкости, несмешивающуюся с водосодержащей фракцией пиролизной жидкости. Дополнительно авторы настоящего изобретения обнаружили, что для лучшего разделения пиролизной жидкости на указанные фракции можно проводить отстаивание пиролизной жидкости с одновременным ее охлаждением. При этом, еще более предпочтительно с точки зрения разделения фракций является охлаждение пиролизной жидкости до температуры, находящейся в интервале от 20 до 40°С. Также, является предпочтительным проводить отстаивание пиролизной жидкости в течение 24-48 часов для её более лучшего разделения.

Пиролизную жидкость получают посредством конденсации паров парогазовой смеси, полученной при пиролизе биомассы растительного происхождения. Данный способ получения пиролизной жидкости является наиболее эффективным с точки зрения временных затрат и затрат ресурсов. Авторами настоящего изобретения было обнаружено, что наиболее эффективным способом конденсации паров парогазовой смеси с получением пиролизной жидкости надлежащего состава является конденсация с применением скруббера. При этом, орошающая жидкость в скруббере предпочтительно представляет собой пиролизную жидкость, которая была предварительно получена. За счет применения пиролизной жидкости в качестве орошающей жидкости можно избежать удорожания процесса, при этом получая на выходе из скруббера пиролизную жидкость, имеющую надлежащий состав для последующего разделения и смешения с карбонизованной массой. При этом, авторы настоящего изобретения также обнаружили, что применение пиролизной жидкости в качестве орошающей жидкости приводит к дополнительному обогащению пиролизной жидкости, получаемой в скруббере, органическими/углеродсодержащими соединениями, т.е. дополнительному обогащению углеродом, что, в свою очередь, позволяет получать топливный брикет с необходимой теплотворной способностью.

Пары парогазовой смеси, образующиеся при пиролизе, также подвергают предварительному охлаждению рециркулируемыми газами, причем рециркулируемые газы представляют собой неконденсируемую часть парогазовой смеси, выходящую из скруббера. Благодаря использованию неконденсируемой части парогазовой смеси, выходящей из скруббера, в качестве охлаждающих рециркулируемых газов можно обеспечивать рециркулируемый процесс, что улучшает экологичность процесса в целом и, как следствие, топливного брикета. Также, использование неконденсируемой части парогазовой смеси в качестве охлаждающих рециркулируемых газов позволяет избежать удорожание процесса и, как следствие, топливного брикета, ввиду отсутствия необходимости в использовании других хладагентов. При этом, предварительное охлаждение паров парогазовой смеси позволяет дополнительно улучшать конденсацию паров для получения пиролизной жидкости необходимого состава.

Не ограничивая себя теорией, авторы настоящего изобретения считают, что благодаря наличию во фракциях пиролизной жидкости органических/углеродсодержащих соединений/веществ, выделяющихся при пиролизе биомассы растительного происхождения, можно получать углеродсодержащий материал с последующим получением топливного брикета с необходимой механической прочностью и теплотворной способностью/теплотой сгорания. В рамках настоящего изобретения под «водосодержащей фракцией» подразумевается фракция пиролизной жидкости, имеющая повышенное содержание воды и пониженное содержание органических/углеродсодержащих соединений/веществ по сравнению со смолистой фракцией пиролизной жидкости. В рамках настоящего изобретения под «смолистой фракцией» подразумевается фракция пиролизной жидкости, по существу свободная от воды и имеющая повышенное содержание органических/углеродсодержащих соединений/веществ по сравнению с водосодержащей фракцией пиролизной жидкости. Термин «по существу свободная от воды» означает, что содержание воды в смолистой фракции составляет от 1 до 5 масс.%. Указанные фракции пиролизной жидкости не смешиваются друг с другом или по существу не смешиваются друг с другом без приложения механического усилия и при температуре ниже 40ºС. Под термином «теплотворная способность» понимается теплота полного сгорания единицы массы вещества. Под «органическими/углеродсодержащими веществами/соединениями» понимаются органические углеродсодержащие соединения. Под «горячей прочностью» понимается способность брикета выдерживать температуры до 800ºС при приложении к нему нагрузки без разрушения в течение 40-60 мин в условиях работы вагранки.

Дополнительно было выявлено, что на получение прочного топливного брикета с заданными теплотворными характеристиками также играет роль форма брикета. Экспериментально было установлено, что брикеты лещадной формы, ширина либо толщина которых меньше длины более чем в два-три раза, как, например, форма кирпича, не приводят к получению продукта с необходимой механической прочностью. Такая форма брикета на этапе отжига приводит к растрескиванию брикета. Экспериментальным путем была установлена наиболее оптимальная форма брикета в виде куба с длиной сторон в интервале 90-125 мм, которая достигается прессованием углеродсодержащего материала с усилием на штоке пресса от 1 до 2 т, в результате чего объем брикета уменьшается на 30%, с последующим отжигом в интервале температур 150-700°С.

Выбор размеров куба обусловлен еще и тем фактом, что поскольку заявляемый способ предназначен для получения минеральной ваты при плавлении сырья в вагранке, для обеспечения хорошей гидравлики и «хода» вагранки размер топливного брикета должен приближаться к размеру обычно применяемого для этих целей коксу, т.е. быть крупнее 40 мм, но не более 150 мм. На практике оптимальными размерами топлива считаются частицы с диаметром, приближающиеся к 0,1 диаметра вагранки, а как уже выше было сказано диаметр вагранки примерно равен 1,25 м (1250 мм), в связи с чем форма брикета в виде куба с длиной сторон в интервале 90-125 мм представляется оптимальным вариантом для применения в вагранке.

Также для более равномерного термического воздействия на стадии отжига в центральной части куба предусмотрено отверстие. Роль отверстия в кубе брикета заключается в следующем:

– во-первых, наличие отверстия способствует равномерному прогреву брикета, что может понизить напряжение на контактных участках между частицами карбонизованной биомассы вследствие равномерного теплового расширения компонентов углеродсодержащего материала в ходе прогрева брикета. Как результат, ввиду отсутствия перепада теплового расширения внутри брикета, предотвращается его растрескивание, поскольку происходит более равномерная усадка, таким образом, форма также влияет на получение прочного брикета.

– во-вторых, перфорация брикетов позволит снизить выбросы в атмосферу из-за увеличения полноты сгорания брикетов при их применении, что способствует получению экологически чистого топливного продукта.

При этом, было обнаружено, что выполнение отверстия в топливном брикете таким, что диаметр отверстия к стороне куба составляет 1:4, позволяет получать дополнительно более прочный и экологически чистый топливный продукт, как указано выше.

Помимо того, что отверстие способствует получению прочного брикета в силу его равномерного нагревания, оно выполняет также немаловажную роль в момент плавки минерального сырья в плавильной печи, где его функция заключается в образовании дополнительных проходов между кусками сырья и способствовании равномерному прогреву сырья. Образующиеся в результате процесса газы не будут приводить к более интенсивному плавлению в каких-то отдельных местах ввиду наличия проходов. В то же время ввиду наличия проходов не будут существовать области с пониженной температурой, где проход газам затруднен, и в результате чего могло бы замедлиться плавление и оседание столба сырьевых материалов. Таким образом отверстие в брикете позволяет предотвратить образование монолита из сырья, который мог бы образоваться в месте замедленного прохождения газов в случае, когда проходы отсутствуют.

Поскольку однородность расплава предопределяет однородность, равномерность физико-химических свойств целевого продукта – минеральной ваты, что позволяет гарантированно получать минеральную вату с заданными изоляционными свойствами, то наличие отверстия в брикете выполняет немаловажную функциональную роль в способе получения минеральной ваты, которое обеспечивает равномерный прогрев и плавление сырья.

Дополнительно было выявлено, что отжиг топливного брикета предпочтительно следует проводить в интервале температур 150-900°С, более предпочтительно 150-700°С для получения брикета необходимого качества, имеющего надлежащую механическую прочность и теплотворную способность.

Таким образом, смешиванием карбонизованной биомассы со связующим, полученным при пиролизе биомассы растительного происхождения, с учетом определённой последовательности добавления и определенного соотношения компонентов связующего, состоящего из водосодержащей фракции пиролизной жидкости и смолистой фракции пиролизной жидкости, несмешивающейся с водосодержащей фракцией, возможно получать углеродсодержащий материал, который при формовании, предпочтительно в куб, и отжиге при температуре 150-900°С, более предпочтительно при температуре 150-700°С, еще более предпочтительно при температуре 700°С, приводит к получению прочного топливного брикета с необходимой теплотворной способностью/теплотой сгорания топлива.

При этом следует отметить, что отжиг брикета в диапазоне 700-900°С приводит к увеличению горячей прочности брикета, что расширяет диапазон применения брикета в вагранках с увеличенным объемом загрузки шихты. Однако данный температурный диапазон отжига приводит к увеличению энергозатрат на формирование брикета, что не всегда является приемлемым.

Для получения углеродсодержащего материала с равномерным распределением фракций пиролизной жидкости между частицами карбонизованной биомассы процесс образования углеродсодержащего материала осуществляют следующим образом:

– смешивание карбонизованной биомассы с водосодержащей фракцией пиролизной жидкости с получением первой смеси, при этом перемешивание можно осуществлять со скоростью вращения смесителя 10-20 об/мин., предпочтительно 15 об/мин.;

– смешивание первой смеси со смолистой фракцией пиролизной жидкости с получением углеродсодержащего материала.

Смешение карбонизованной массы с водосодержащей и смолистой фракцией пиролизной жидкости можно осуществлять в любом подходящем для данных целей смесителе. Однако авторами настоящего изобретения было обнаружено, что с точки зрения получения дополнительно более однородной смеси частиц карбонизованной биомассы с водосодержащей и смолистой фракциями пиролизной смолы и, как следствие, надлежащей прочностью брикета, для смешения можно использовать лопастной смеситель.

Авторами настоящего изобретения было также обнаружено, что дополнительно улучшить прочность брикета можно за счет уплотнения полученного углеродсодержащего материала. Уплотнение можно проводить 10-кратным проминанием для равномерной пропитки, измельчения, удаления воздуха и придания углеродсодержащему материалу пластичной структуры. Для этих целей может использоваться любой смеситель, обеспечивающий гомогенизацию углеродсодержащего материала. Авторами настоящего изобретения было обнаружено, что вальцовый смеситель с частотой вращения вальцов 90-110 об/мин является наиболее предпочтительным оборудованием, предназначенным для этих целей.

Полученный пропитанный углеродсодержащий материал можно формовать на прессе с расчетным усилием на штоке от 1 до 2 т, что позволяет получать брикет с надлежащей механической прочностью. Во время прессования объем брикета уменьшается на 20-30%. Экспериментальным путем было установлено, что наиболее предпочтительной формой брикета для улучшения теплообмена, улучшения прочности и облегчения выхода летучих веществ является форма близкая к кубической со сторонами куба 90-125 мм со сквозным отверстием в центральной части куба.

Полученные сырые брикеты подсушивались на воздухе при комнатной температуре в течение периода от 72 до 170 часов, в результате чего удаляются излишки фракций пиролизной жидкости, что в свою очередь позволяет получать дополнительно более однородную и прочную структуру брикета после последующего отжига.

В дальнейшем сформованный в брикеты углеродсодержащий материал подвергают отжигу с получением топливных брикетов. Процесс отжига проводят при температурах 150-700°С. При использовании данных температур можно получать топливный брикет, имеющий надлежащую механическую прочность и теплотворную способность.

Авторами настоящего изобретения было обнаружено, что с точки зрения улучшения механической прочности брикета процесс отжига можно проводить следующим образом:

– сушка: 150°С – 6 часов, 200°С – 6 часов, 250°С – 6 часов, суммарно 24 часа с учетом выхода на заданную температуру;

– подъем температуры до 300°С с выдерживанием при заданной температуре в течение 5-6 часов;

– выведение температуры на 500 °С со скоростью 25°С/ч и выдерживание при заданной температуре в течение 2-3 часов;

– пиролиз при 650-700°С в течение 2-5 часов;

– выгрузка брикетов после отжига в герметично закрывающуюся емкость для стабилизации.

Выгрузка брикетов в герметичную емкость способствует меньшему растрескиванию брикетов, поскольку ввиду прекращения тления брикетов они в меньшей степени подвержены окислению.

Брикеты по настоящему изобретению обладают физико-химическими характеристиками, представленными в таблице 3.

Таблица 3. Физико-химические показатели топливного брикета на основе лузги семян подсолнечника.

*- рабочее состояние топлива – состояние топлива с таким содержанием общей влаги и зольностью, с которыми оно отгружается или используется

**– сухое состояние топлива – состояние топлива, не содержащего общей влаги

***– количество тепла, выделившееся при полном сгорании единицы массы топливного продукта в среде сжатого кислорода в установленных условиях;

****– количество тепла, равное высшей теплоте сгорания за вычетом теплоты испарения воды, выделившейся при сгорании топливного продукта

Также проводили определение механической прочности полученного брикета путем его сбрасывания с высоты не более 3 м. При падении брикет разламывался на не более, чем 3 части, то есть брикет характеризуется высокой прочностью.

Усредненные значения физико-химических характеристик топливного брикета по настоящему изобретению из разных видов сырья растительного происхождения, в сравнении с коксом представлены в таблице 4.

Таблица 4. Физико-химические характеристики топливного брикета, полученного из биомассы растительного происхождения, в сравнении с коксом.

Из таблицы 4 наглядно видно, что значения физико-химических параметров для топливного брикета, полученного из сырья растительного происхождения, и для кокса сопоставимы, что свидетельствует о том, что согласно настоящему изобретению можно получать топливный брикет с необходимой теплотой сгорания. Также механическая прочность топливного брикета, определённая как разламывание на не более, чем 3 части при падении с высоты 3 м, свидетельствует о прочности топливного брикета, и возможности его применения в том числе в печах с вертикальной загрузкой. При этом следует отметить, что содержание серы в коксе значительно превышает содержание в топливном брикете, что свидетельствует о предпочтительном применении топливных брикетов, полученных из биомассы растительного происхождения, в способе получения минеральной ваты согласно настоящего изобретения по сравнению с коксом.

Кроме того, в коксе, содержание железа составляет 1,8%, а в растительном сырье, используемом для получения топливных брикетов содержание железа находится в интервале 0,01-0,13%. Поскольку зольность кокса и топливного брикета из биомассы растительного происхождения сопоставимы, становится очевидным преимущество использования в способе для получения минеральной ваты по настоящему изобретению именно топливного брикета из биомассы растительного происхождения. Таким образом, содержание железа в коксе превышает содержание железа в топливном брикете более, чем в 13,6 раз, поскольку содержание железа, входящего в состав сырья, используемого для получения топливного брикета, в ходе технологических превращений сохранится и будет вносить свой вклад в зольную составляющую топлива. Таким образом, наглядно прослеживаются преимущества применения топливного брикета из биомассы растительного происхождения в сравнении с коксом по параметрам содержания серы и железа.

Для оценки изменений, произошедших с карбонизованным продуктом после отжига, проводилось изучение микроструктуры поверхности брикетированного топливного продукта после его отжига, а также микроструктуры карбонизованного продукта, полученного после пиролиза растительной биомассы.

Из фиг.1-3 наглядно видно, что структура изменилась, что обусловлено тем, что смолистая фракция пиролизной жидкости (более светлые участки на фиг.1) заполнил пространство между частицами карбонизованной биомассы, что свидетельствует о хорошем перемешивании карбонизованной биомассы с пиролизной жидкостью, которое осуществлялось последовательным смешиванием карбонизованной биомассы с водосодержащей фракцией пиролизной жидкости с получением первой смеси, которая в свою очередь смешивалась со смолистой фракцией пиролизной жидкости с получением углеродсодержащего материала.

Таким образом, на получение топливного брикета с необходимыми характеристиками по теплотворной способности, а также получению топливных брикетов необходимой механической прочности дополнительно оказывает влияние последовательность примешивания фракций пиролизной жидкости к карбонизованной биомассе с последующим формованием углеродсодержащего материала.

Примеры

Сравнительный пример А со смолистой фракцией

К 760 г карбонизованной биомассы (из расчета на сухое вещество), полученной в результате пиролиза лузги семян подсолнечника, добавлялось 300 г смолистой фракции. Соотношение карбонизованной биомассы со смолистой фракцией составляет 2,5:1. Перемешивание осуществлялось в лопастном смесителе с частотой вращения смесителя 15 об./мин. Равномерного смешения не происходило, смолистая часть налипала на поверхность лопасти смесителя. Были предприняты попытки сформовать полученный материал/смесь на ручном прессе с расчетным усилием на штоке до 2 т в форму куба со сквозным отверстием. Однако формование полученного материала/ смеси в заданную форму не приводило к получению прочно сцепленного брикета. При выдерживании брикетов при комнатной температуре в течении 170 часов приводило к частичному обрушению ребер куба, а при дальнейшем нагревании в ряде случаев и граней куба. Полученные брикетированные формы подвергались отжигу при следующих температурных режимах: 150°С – 6 часов, 200°С – 6 часов, 250°С – 6 часов, суммарно 24 часа с учетом выхода на заданную температуру; подъем температуры до 300°С с выдерживанием при заданной температуре в течение 5 часов, подъем температуры до 500 °С со скоростью 25°С/ч и выдерживание при заданной температуре в течение 3 часов; подъем температуры до 650-675°С в течение 3 часов.

После отжига с целью предотвращения тления полученных форм, их помещали в герметично закрывающуюся емкость.

Физико-химические характеристики полученного продукта: теплота сгорания 29280 кДж/кг, влажность 1,5 % мас., содержание золы 10,2 % мас., содержание летучих веществ 6,8 % мас., содержание нелетучего углерода 81,5 % мас. Испытание на холодную прочность – сбрасывание топливного брикета с высоты в 3 м – не проводилось, поскольку формования брикета в заданную форму не происходило.

Сравнительный пример В с водосодержащей фракцией

К 500 г карбонизованной биомассы (из расчета на сухое вещество), полученной в результате пиролиза лузги семян подсолнечника, добавляют 500 г водосодержащей фракции пиролизной жидкости, полученной в результате отстаивания после пиролиза лузги семян подсолнечника. Соотношение карбонизованной биомассы с водосодержащей фракцией составляет 1:1. Количество водосодержащей фракции увеличено по сравнению со смолистой фракцией в сравнительном примере А ввиду содержания в водосодержащей фракции меньшего количества органических веществ в сравнении со смолистой частью, которые могли бы при нагревании привести к упрочнению брикета. Перемешивание осуществлялось в лопастном смесителе с частотой вращения смесителя 15 об./мин., налипания не происходило. Полученная смесь перемешивалась и уплотнялась в вальцовом смесителе, в котором происходит перетирание смеси между вальцами, для получения однородной смеси. Полученную пропитанную смесь формовали на ручном прессе с расчетным усилием на штоке до 2 т в форму куба со сквозным отверстием. Брикет с формой куба отжигался при следующих температурных режимах: 150°С – 6 часов, 200°С – 6 часов, 250°С – 6 часов, суммарно 24 часа с учетом выхода на заданную температуру; подъем температуры до 300°С с выдерживанием при заданной температуре в течение 5 часов, подъем температуры до 500 °С со скоростью 25°С/ч и выдерживание при заданной температуре в течение 3 часов; подъем температуры до 650-675°С в течение 3 часов.

Выгрузка брикетов после отжига осуществлялась в герметично закрывающуюся емкость для стабилизации.

Физико-химические характеристики полученного продукта: теплота сгорания 29200 кДж/кг, влажность 4,0 % мас., содержание золы 10,1 % мас., содержание летучих веществ 5,8 % мас., содержание нелетучего углерода 80,1 % мас. При сбрасывании топливного брикета с высоты в 3 м он разламывается более, чем на 3 части, а именно на 5 крупных частей с отщеплением множества мелких кусочков.

Пример 1 без соблюдения рецептуры брикета

К 1000 г карбонизованной биомассы (из расчета на сухое вещество), полученной в результате пиролиза лузги семян подсолнечника, добавлялось 500 г водосодержащей фракции пиролизной жидкости, полученной в результате отстаивания после пиролиза лузги семян подсолнечника. Перемешивание осуществлялось в лопастном смесителе с частотой вращения смесителя 15 об./мин. К полученной первой смеси добавлялось 500 г смолистой фракции пиролизной жидкости, несмешивающейся с водой, полученной в результате отстаивания после пиролиза лузги семян подсолнечника. Соотношение карбонизованной биомассы с водосодержащей фракцией и смолистой фракцией составляло 1:0,5:0,5. Налипание смолистой фракции к поверхности лопасти смесителя проявлялось в меньшей степени, но сохранялось. Полученный углеродсодержащий материал перемешивался и уплотнялся в вальцовом смесителе. Ввиду сохранившегося налипания смолистой фракции к поверхности лопасти смесителя однородного перемешивания не достигалось. Полученный пропитанный углеродсодержащий материал формовали на ручном прессе с расчетным усилием на штоке до 2 т в форму куба со сквозным отверстием. Брикет с формой куба отжигался при следующих температурных режимах: 150°С – 6 часов, 200°С – 6 часов, 250°С – 6 часов, суммарно 24 часа с учетом выхода на заданную температуру; подъем температуры до 300°С с выдерживанием при заданной температуре в течение 5 часов, подъем температуры до 500 °С со скоростью 25°С/ч и выдерживание при заданной температуре в течение 3 часов; подъем температуры до 650-675°С в течение 3 часов.

Выгрузка брикетов после отжига осуществлялась в герметично закрывающуюся емкость для стабилизации.

Физико-химические характеристики полученного продукта: теплота сгорания 30080 кДж/кг, влажность 2,6 % мас., содержание золы 9,8 % мас., содержание летучих веществ 6,2 % мас., содержание нелетучего углерода 81,4 % мас. При сбрасывании топливного брикета с высоты в 3 м он разламывается более, чем на 3 части, а именно на 4 части, причем 3 части были более крепкими, а одна часть была с трещиной.

Пример 2 – по изобретению

К 760 г карбонизованной биомассы (из расчета на сухое вещество), полученной в результате пиролиза лузги семян подсолнечника, добавляют 1000 г водосодержащей фракции пиролизной жидкости, полученной в результате отстаивания после пиролиза лузги семян подсолнечника. Перемешивание осуществлялось в лопастном смесителе с частотой вращения смесителя 15 об./мин. К полученной первой смеси добавлялось 240 г смолистой фракции пиролизной жидкости, несмешивающейся с водой, полученной в результате отстаивания после пиролиза лузги семян подсолнечника. Соотношение карбонизованной биомассы с водосодержащей фракцией и смолистой фракцией составляет 1:1,3:0,3. Происходило равномерное перемешивание углеродсодержащего материала. Полученный углеродсодержащий материал перемешивался и уплотнялся в вальцовом смесителе, в котором происходит перетирание углеродсодержащего материала между вальцами, в результате чего происходило перемешивание, измельчение и гомогенизация углеродсодержащего материала. Полученный пропитанный углеродсодержащий материал формовали на ручном прессе с расчетным усилием на штоке до 2 т в форму куба со сквозным отверстием. Брикет с формой куба подвергался сушке в течение 168 часов при комнатной температуре, затем отжигался при следующих температурных режимах: 150°С – 6 часов, 200°С – 6 часов, 250°С – 6 часов, суммарно 24 часа с учетом выхода на заданную температуру; подъем температуры до 300°С с выдерживанием при заданной температуре в течение 5 часов, подъем температуры до 500 °С со скоростью 25°С/ч и выдерживание при заданной температуре в течение 3 часов; подъем температуры до 650-675°С в течение 3 часов.

Выгрузка брикетов после отжига осуществлялась в герметично закрывающуюся емкость для стабилизации.

Физико-химические характеристики полученного продукта: теплота сгорания 30447 кДж/кг, влажность 1,6 % мас., содержание золы 10,1 % мас., содержание летучих веществ 6,0 % мас., содержание нелетучего углерода 82,3 % мас., содержание серы 0,13 %мас. При сбрасывании топливного брикета с высоты в 3 м он не разламывается более, чем на 3 части.

Пример 3 – по изобретению

Аналогичен примеру 1, но для получения карбонизованной биомассы и пиролизной жидкости в виде отстоявшихся водосодержащей фракции и смолистой фракции использовалась солома пшеницы. Карбонизованная биомасса бралась в количестве 800 г (из расчета на сухое вещество), водосодержащая фракция жидких продуктов пиролиза использовалась в количестве 1000 г, смолистая фракция пиролизной жидкости, полученной в результате пиролиза соломы пшеницы, использовалась в количестве 200 г. Соотношение карбонизованной биомассы с водосодержащей фракцией и смолистой фракцией составляло 1:1,25:0,25. Происходило однородное перемешивание углеродсодержащего материала. Брикет с формой куба подвергался сушке в течение 144 часов при комнатной температуре, затем отжигался при следующих температурных режимах: 150°С – 6 часов, 200°С – 6 часов, 250°С – 6 часов, суммарно 24 часа с учетом выхода на заданную температуру; подъем температуры до 300°С с выдерживанием при заданной температуре в течение 6 часов, подъем температуры до 500 °С со скоростью 25°С/ч и выдерживание при заданной температуре в течение 3 часов; подъем температуры до 650-675°С в течение 3,5 часов.

Физико-химические характеристики полученного продукта: теплота сгорания 32000 кДж/кг, влажность 1,5 % мас., содержание золы 10,1 % мас., содержание летучих веществ 6,0 % мас., содержание нелетучего углерода 88,4 % мас., содержание серы 0,15 %мас. При сбрасывании топливного брикета с высоты в 3 м он не разламывается более, чем на 3 части.

Пример 4 – по изобретению

Аналогичен примеру 1, но для получения карбонизованной биомассы и пиролизной жидкости в виде отстоявшихся водосодержащей фракции и смолистой фракции использовались опилки древесины березы. Карбонизованная биомасса бралась в количестве 840 г (из расчета на сухое вещество), водосодержащая фракция жидких продуктов пиролиза использовалась в количестве 1000 г, смолистая фракция пиролизной жидкости, использовалась в количестве 160 г. Соотношение карбонизованной биомассы с водосодержащей фракцией и смолистой фракцией составляло 1:1,2:0,2. Происходило однородное перемешивание углеродсодержащего материала. Брикет с формой куба подвергался сушке в течение 80 часов при комнатной температуре, затем отжигался при следующих температурных режимах: 150°С – 6 часов, 200°С – 6 часов, 250°С – 6 часов, суммарно 24 часа с учетом выхода на заданную температуру; подъем температуры до 300°С с выдерживанием при заданной температуре в течение 6 часов, подъем температуры до 500 °С со скоростью 25°С/ч и выдерживание при заданной температуре в течение 3 часов; подъем температуры до 650-675°С в течение 5 часов.

Физико-химические характеристики полученного продукта: теплота сгорания 32115 кДж/кг, влажность 2,1 % мас., содержание золы 9,9 % мас., содержание летучих веществ 5,9 % мас., содержание нелетучего углерода 88,4 % мас., содержание серы не детектируется. При сбрасывании топливного брикета с высоты в 3 м он не разламывается более, чем на 3 части.

Сравнительный пример получения минеральной ваты с использованием каменноугольного кокса

В вагранку загружали 203 кг каменноугольного кокса, 1500 кг минерального сырья (базальт, доломит). В ходе процесса сырье перемещается по высоте печи до зоны горения, в которую через фурмы подается обогащенный кислородом воздух. Под действием тепла образуется расплав каменного материала, который далее используется для получения каменной ваты.

Было определено, что температура расплава составляет 1401-1417°С, условная вязкость расплава – 18-21см.

Пример получения минеральной ваты способом по настоящему изобретению

В вагранку загружали 158 кг каменноугольного кокса, 50 кг топливного брикета из биомассы растительного происхождения 1500 кг минерального сырья (базальт, доломит). Сырье перемещается по высоте печи до зоны горения, в которую через фурмы подается обогащенный кислородом воздух. Под действием тепла образуется расплав каменного материала, который далее используется для получения каменной ваты.

Было определено, что температура расплава составляет 1363-1392°С, условная вязкость расплава – 18см.

Определение условной вязкости осуществлялось следующим образом: отбиралась проба расплава в вискозиметр, которая заливается в трубку, после застывания измеряли расстояние, на которое растекалась проба. Условная вязкость определялась в сантиметрах.

Анализ данных, полученных в результате проведенных экспериментов, свидетельствует о том, что использование только смолистой фракции пиролизной жидкости не приводит к формованию смеси в брикеты ввиду невозможности равномерного распределения вязкой смолистой фракции среди частиц карбонизованной биомассы из-за ее налипания на элементы смесителя, что не позволяет получать однородно промешанную смесь. В результате часть карбонизованной биомассы остается вовсе не смешанной со смолистой фракцией, что не позволяет сформовать полученную массу в брикет необходимой формы и с заданными прочностными характеристиками.

Использование водосодержащей фракции приводит к формованию брикета, но не позволяет получить брикет с заданными прочностыми характеристиками, что может быть обусловлено тем фактом, что вода и органические вещества, содержащиеся в водосодержащей фракции, отличаются от органической массы карбонизованной биомассы коэффициентом теплового расширения, что в результате приводит к получению брикета недостаточной прочности.

Наличие у брикета, включающего водосодержащую фракцию и смолистую фракцию, большей прочности может быть обусловлено тем, что смолистая фракция содержит термически устойчивые углеводородные соединения, которые способствуют связыванию частиц карбонизованной биомассы. При этом для получения гомогенизированного углеродсодержащего материала необходимо проводить первоначальное смешение карбонизованной биомассы с водосодержащей фракции с последующим добавление смолистой фракции, что способствует меньшему налипанию смолистой фракции к элементам смесителя. Для достижения наименьшего налипания смолистой фракции на элементы смесителя, и как результат исключения потерь смолистой фракции, необходимо соблюдать соотношение количества добавляемой водосодержащей фракции и смолистой фракции, которое может находиться в интервале от 4:1 до 7:1 по массе, что в результате приводит к равномерному распределению смолистой фракции между частицами карбонизованной биомассы, как это наглядно можно увидеть на фиг.1. Вероятно образующаяся при смешении коллоидная система из компонентов карбонизованной биомассы, водосодержащей фракции и смолистой фракции способствует тому, что углеродсодержащий материал можно равномерно перемешивать, минимизируя контакт соприкосновения вязкой смолистой фракции с элементами смесителя, и таким образом способствуя более равномерному распределению смолистой фракции между частицами карбонизованной биомассы, что приводит к получению гомогенизированного углеродсодержащего материала с последующим получением топливного брикета с необходимой теплотворной способностью.

Анализ значений теплотворной способности сравнительных примеров и примеров по изобретению свидетельствует о том, что теплотворная способность образующегося продукта приблизительно одинакова. По всей видимости, сопоставимая теплотворная способность сравнительного примера А и сравнительного примера В обусловлена тем, что в первом случае вклад в теплотворную способность вносит дополнительное количество углерода, который может образоваться из смолистой фракции при отжиге брикета с подъемом температуры от 150°С до 700°С. Сохранение же значения теплотворной способности в сравнительном примере В сопоставимым со значением теплотворной способности в сравнительном примере А может быть обусловлено выделением водорода, который может вносить свой вклад в общую теплотворную способность брикета, и который может образовываться в результате взаимодействия углерода с водой, сохранившейся в порах топливного брикета, по реакции:

C+H2O = H2+CO

в условиях недостатка воды ввиду ее испарения при проведении отжига при температуре от 150°С до 700°С.