Настоящее изобретение относится к области топливно-энергетической промышленности, в частности к способу получения топливного брикета, получаемого из остатков вторичных процессов нефтепереработки, в частности суспензионного гидрокрекинга. Изобретение может применяться в топливных, плавильных печах для плавки и/или восстановления минерального сырья природного и/или техногенного происхождения.

В современном мире повышенное внимание уделяется экологическим аспектам производства и использования материалов. Одним из перспективных направлений в этой области является производство базальтовых волокон, которые отличаются высокой прочностью, теплоизоляционными свойствами и низкой токсичностью. Для производства базальтовых волокон важно использовать высококачественный литейный кокс крупнокусковой фракции.

Литейный кокс крупнокусковой является основным топливом для плавки базальтовых сырьевых материалов, таких как базальтовая руда или басальтиты. Его особенностью является высокая теплота сгорания и относительно низкое содержание серы, что обеспечивает эффективное и экологически чистое производство базальтовых волокон.

Эффективность производства теплоизоляционных материалов на основе минеральной ваты обеспечивается качеством исходного технологического сырья - минеральной руды и литейного кокса. Выполняя функцию топлива и обеспечивая необходимым теплом, литейный кокс оказывает существенное влияние на стабильность хода плавки и температуру выплавляемого продукта.

Кроме топливной функции в плавильном процессе, литейный кокс выполняет структурообразующую функцию в зоне расплава. Это единственный материал в этой зоне, который сохраняет прочность и способность выдерживать нагрузки на истирание, давление при температуре 1500-2000°С (температура расплава). Раскаленные куски кокса, сохраняя прочность, формируют необходимую «скважинность» и обеспечивают движение расплава вниз и движение газа вверх вагранки с заданными технологическими режимами.

Особенностью современной нефтеперерабатывающей промышленности является тенденция к углублению переработки нефти, что объясняется ограниченностью ее запасов, а также ужесточением экологических требований к нефтепродуктам. Значительная доля всей массы отходов приходится на так называемые тяжелые нефтяные остатки - это, как правило, нефтепродукты, которые не находят более квалифицированного применения и, следовательно, зачастую имеют низкую рыночную цену.

Из уровня техники известен пористый углеродный носитель и способ его изготовления (патент на изобретение WO2024144200, МПК C01B 32/33, C01B 32/336, H01M 4/02, H01M 4/587), включающий этапы: пиролиз нефтяного сырья и поликонденсация с образованием пека; отверждение и гранулирование пека с получением твердых пековых гранул; стабилизация твердых пековых гранул без измельчения; и карбонизация стабилизированных пековых гранул с получением карбонизированного продукта.

Недостатком данного изобретения является технологическая сложность производства пека с применением дополнительных компонентов, таких как SiH4, которые могут уменьшить содержание общего углерода в составе конечного продукта, что отрицательно скажется на восстановительных свойствах.

Еще одним недостатком является отсутствие регулирования размеров пористого углеродного носителя для достижения крупности в 80 мм и выше, что отрицательно сказывается на эксплуатационных свойствах и теплотворных способностях.

Из уровня техники известен топливный брикет и способ его изготовления (патент на изобретение России № 2078120, МПК C10L5/16), содержащий термообработанную формованную смесь угольной пыли и связующего, содержащую пек из остатков ректификации таллового масла в количестве не менее 0,5% от массы угля и производное сульфоновой кислоты (лигносульфонат или натриевая соль метиленнафталинсульфоновой кислоты) в количестве не менее 0,5% от массы угля. Сначала смешивают два первых компонента, а затем добавляют водный раствор третьего компонента. Сформованные брикеты нагревают при 200-800°C в течение не менее 4 минут.

Недостатком данного изобретения является использование водного раствора по меньшей мере одного из сырьевых компонентов, что неизбежно приведет к трещинообразованию при высоких температурах процесса, особенно учитывая достаточно быстрый нагрев. Помимо этого, в изобретении не приведен ни один физико-химический показатель качества, по которому можно было бы судить о применимости топливного брикета для плавки и/или восстановления минерального сырья природного и/или техногенного происхождения.

Из уровня техники известен способ производства топливных брикетов (патент на изобретение США № 5264007, C10L 5/04, C10L 5/16, C10L 5/14, C10L 5/22, C10L 5/28), в котором топливные брикеты производятся путем смешивания спекающегося угля с пеком при температуре выше 100°С, но ниже 200°С с образованием связующего из пеково-угольного сплава, которое затем смешивается горячим способом с любым спекающимся коксом, особенно нефтяным коксом, и, возможно, с мелкодисперсным известняком. Затем прессованные брикеты подвергают упрочняющей термической обработке, и установлено, что они устойчивы к механическому износу при длительном хранении.

Недостатком данного изобретения является то, то прокалка брикетов сразу после формовки осуществляется в ротационных печах, что может привести к разрушению «зеленых» (еще непрокаленных) заготовок брикетов от механического воздействия внутри вращающейся печи. Кроме того, в изобретении, в качестве третьего компонента может быть использована известь, что может привести к снижению общего содержания углерода в топливном брикете, что отрицательно скажется на функции восстановления при использовании такого топливного брикета при производстве чугуна. Помимо этого, отсутствует возможность регулирования размеров для достижения крупности в 80 мм и выше, что отрицательно сказывается на эксплуатационных свойствах и теплотворных способностях.

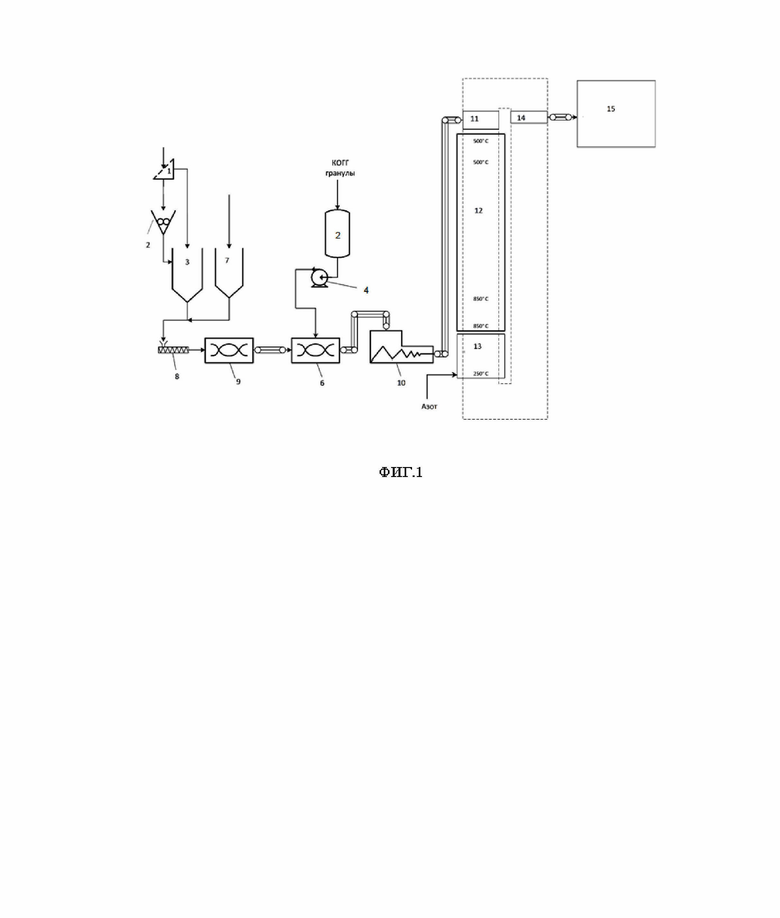

Далее изобретение поясняется следующими чертежами:

Фиг. 1. Технологическая схема процесса производства литейного кокса без этапа предварительной прокалки углеродсодержащего материала.

Задача, на решение которой направлено изобретение заключается в расширении сырьевой базы для изготовления топливных брикетов для применения в топливных печах; снижении технологических затрат на производства, в том числе за счет упрощения технологических операцией и сокращения длительности этапов; высоко квалифицированная переработка остаточных продуктов вторичных процессов нефтепереработки, в том числе суспензионного гидрокрекинга; получение экологически чистого топлива.

Технический результат заключается в получении из остатков вторичных процессов переработки нефти топливного брикета с характеристиками, позволяющими применять его в топливных, плавильных печах для создания необходимых условий для плавки и/или восстановления минерального сырья природного и/или техногенного происхождения.

Также, одним из технических результатов настоящего изобретения является обеспечение нового способа получения топливного брикета из остатков вторичных процессов переработки нефти, который является экономически выгодным и технологически более простым с точки зрения этапности и времени производства топливного брикета и экологичным с точки зрения влияния на окружающую среду за счет использования нефтяных пеков, отличающихся низким содержанием бензопиренов по сравнению с традиционно используемыми угольными пеками. Топливный брикет, полученный с использованием настоящего изобретения, имеет высокую прочность, теплотворную способность, низкую реакционную способность к реакции Будуара, что обеспечивает стабильную температуру при горении такого топливного брикета, а также достаточную горячую прочность для использования в топливной/плавильной печи, например, вагранке.

Технический результат достигается способом получения топливного брикета из остатков вторичных процессов переработки нефти, содержащим этапы, на которых:

i. обеспечивают углеродсодержащую массу;

ii. разогревают нефтяной пек на 80°С выше температуры его размягчения для обеспечения минимальной текучести;

iii. смешивают углеродсодержащую массу с разогретым нефтяным пеком;

iv. формование в брикет шихты;

v. проводят прокалку брикета шихты при температуре от 200°С до 600-850°С;

vi. охлаждают готовый брикет

В рамках настоящего изобретения под термином «теплотворная способность» понимается теплота полного сгорания единицы массы вещества. Под «органическими/углеродсодержащими веществами/соединениями» понимаются органические углеродсодержащие соединения. Под «горячей прочностью» понимается способность брикета выдерживать температуры до 1500°С при приложении к нему нагрузки без разрушения в течение 40-60 мин в условиях работы вагранки.

Согласно изобретению, посредством применения отработанной угольной добавки, а также нефтяной спекающей добавки обеспечивается возможность получения топливного брикета, имеющего необходимую прочность, горячую прочность и теплотворную способность для применения в топливных, плавильных печах. Также, ввиду того что в способе используются остаточные продукты вторичных процессов нефтепереработки для формирования шихты без применения отдельных реагентов в качестве связующих, то можно получить выгодный с экономической точки зрения способ получения топливного брикета из сырья нефтяного происхождения.

Поскольку в способе применяется нефтяной пек, который характеризуется минимальным содержанием бензапиренов по сравнению с традиционно используемыми каменноугольными пеками, то предлагаемый способ производства, а также сам топливный брикет оказывает минимальное воздействие на окружающую среду.

Благодаря подбору состава шихты и режимов обжига для получения крупнокускового топливного брикета асфальтены, входящие в состав спекающей добавки, в процессе обжига увеличивают степень поликонденсации, тем самым цементируя мелкодисперсный углеродсодержащий материал и создавая сплошной углеродный каркас, придающий высокую прочность конечным брикетам.

Способ получения топливного брикета из остатков вторичных процессов переработки нефти, в том числе из суспензионного гидрокрекинга состоит из следующих этапов:

i. Обеспечивают в качестве исходного материала углеродсодержащую массу;

ii. Разогревают нефтяной пек на 80°С выше температуры его размягчения для обеспечения минимальной текучести;

iii. Смешивают углеродсодержащую массу с разогретым нефтяным пеком;

iv. Формируют шихту в брикет;

v. Проводят прокалку брикета шихты;

vi. Охлаждают готовый брикет

В качестве исходного материала может применяться любой углеродсодержащий материал, например, антрацит, низкосернистый нефтяной кокс, анодный или катодный бой, а также отработанные угольные добавки с процессов суспензионного гидрокрекинга.

Согласно одному варианту осуществления предложен способ, в котором углеродсодержащая масса состоит из отработанной угольной добавки с адсорбированным на ней асфальтенами, карбенами и карбоидами.

Согласно второму варианту осуществления предложен способ, в котором углеродсодержащая масса состоит от отработанной добавки и нефтяного кокса или антрацита, при этом содержание отработанной угольной добавки может колебаться от 10% до 80%, более предпочтительно от 30 до 80%, еще более предпочтительно от 60 до 70% по массе.

На этапе i может быть предусмотрена предварительная прокалка углеродсодержащей массы в течение 2-4 часов при температуре 500-900°С, более предпочтительно 700-900°С, еще более предпочтительно 700-800°С. Такая подготовка углеродсодержащей массы позволяет снизить до минимума массу летучих углеводородов, которые могут дать усадку или трещины на последующем этапе прокалки брикетов шихты. Данная предварительная прокалка углеродсодержащего материала также существенно (в 3-4 раза) сокращает время прокалки брикетов шихты на этапе v.

Для измельчения исходного материала на этапе i можно использовать дробилки и сухие смесители барабанного типа или иные устройства, предназначенные для измельчения и усреднения углеродсодержащих материалов.

Для осуществления способа на этапе ii могут быть использованы емкости с электрообогревом, комбинированные смесители с функцией обогрева, сам обогрев может обеспечиваться любым доступным и удобным способом: электрообогрев, обогрев термальным маслом, обогревом паром.

На этапе iii содержание нефтяного пека в шихте с углеродсодержащей массой колеблется от 10 до 20%, более предпочтительно от 10 до 15% по массе.

На этапе iv шихту формируют в брикет путем пластичного формования или иным способом прессования, который позволяет из пластичной шихты получить брикеты необходимой формы.

В частном случае, брикет формируют в виде цилиндра диаметром более 120 мм, более предпочтительнее диаметром 120-130 мм.

На этапе v прокалка брикета осуществляется в интервале при повышении температур от 200 до (650- 850)°С в течение 6-10 часов. Временной интервал этапа прокаливания определяется с учетом предварительной подготовки исходного материала. Изменение температуры нагрева может быть плавным или ступенчатым.

В частном случае, этап v последовательно включает:

• Выдерживание брикета при температуре 200-250°С в течение 30-60 минут;

• Выдерживание брикета при температуре 300°С в течение 15-30 минут;

•Выдерживание брикета при температуре 500-550°С в течение 30-60 минут;

• Выдерживание брикета при температуре 650-750°С в течение 15-60 минут.

Прокалка должна осуществляться в бескислородной среде (допускается присутствие кислорода не более 5% об.), а скорость разогрева между подэтапами при этом должна быть в диапазоне 20-40°С/мин, более предпочтительно 15-20°С /мин. Время выдержки на каждом из подэтапов напрямую зависит от количества летучих веществ в составе исходных компонентов. Таким образом, чем больше количество летучих веществ, тем более плавный набор температуры осуществляют и дольше выдерживают брикет на каждой температурной полке, что позволяет улучшить качество брикет, исключив риск растрескивания в процессе обжига.

Для осуществления способа на этапе vi прокаленный брикет шихты поступает в зону охлаждения.

Этап vi последовательно включает:

• Охлаждение азотом до 250-300°С. При этом средняя скорость охлаждения должна быть в диапазоне 30-40°С/мин во избежание самовоспламенения брикета;

• Охлаждение воздухом до температур, достаточных для безопасной его транспортировки до упаковки.

Авторы выявили, что благодаря наличию в нефтяном пеке, получаемом из остатков вторичных процессов нефтепереработки, содержится большое содержание ароматических углеводородов, полиароматических смол, благодаря чему можно получать брикет с необходимой механической прочностью и теплотворной способностью. Кроме того, наличие в составе отработанной угольной добавки асфальтенов, карбенов и карбоидов, предшественников кокса, которые в процессе предварительной прокалки на этапе i и затем финальной прокалки брикета шихты на этапе v, способствуют созданию прочного топливного брикета с низкой реакционной способностью.

Дополнительно было выявлено, что на получение прочного продукта с заданными теплотворными характеристиками также играет роль форма брикета. Экспериментально было установлено, что брикеты лещадной формы, ширина либо толщина которых меньше длины более чем в два-три раза, как, например, форма кирпича, не приводят к получению продукта с необходимой механической прочностью. Такая форма брикета на этапе прокалки приводит к растрескиванию брикета. Экспериментальным путем была установлена наиболее оптимальная форма брикета в виде цилиндра диаметром и высотой более 80 мм, более предпочтительно 120-130 мм и массой 1,5-2 кг, которая достигается прессованием шихты с усилием на штоке пресса от 1 до 2,5 т и последующей прокалкой на этапе vi, общая усадка брикета в процессе производства не превышает 10% (в среднем 5-7%). Размер топливных брикетов определяется диаметром вагранок, в которых происходит их сработка в процессе выплавки: чем больше диаметр вагранки, тем больше размеры брикетов. Форма брикета может быть любой, предпочтительно в форме кирпича или цилиндра.

Изобретение позволяет получить заданные размеры брикетов с оптимальными характеристиками прочности, горения и теплотворной способностью, причем размеры определяются исходя, из параметров печей, для сжигания брикетов.

В приведенных ниже примерах в качестве исходного материала используют отработанную угольную добавку с процесса суспензионного гидрокрекинга тяжелого нефтяного сырья - гудрона.

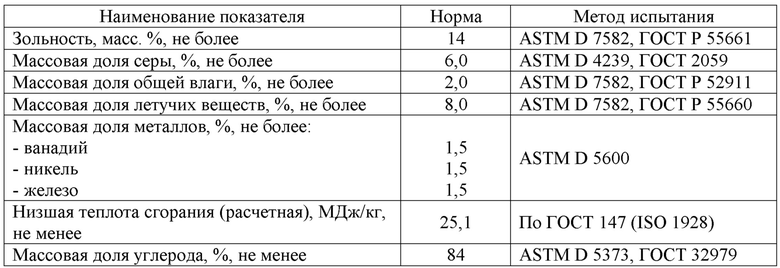

Основные свойства такой отработанной угольной добавки приведены в таблице 1.

Таблица 1. Основные свойства отработанной угольной добавки

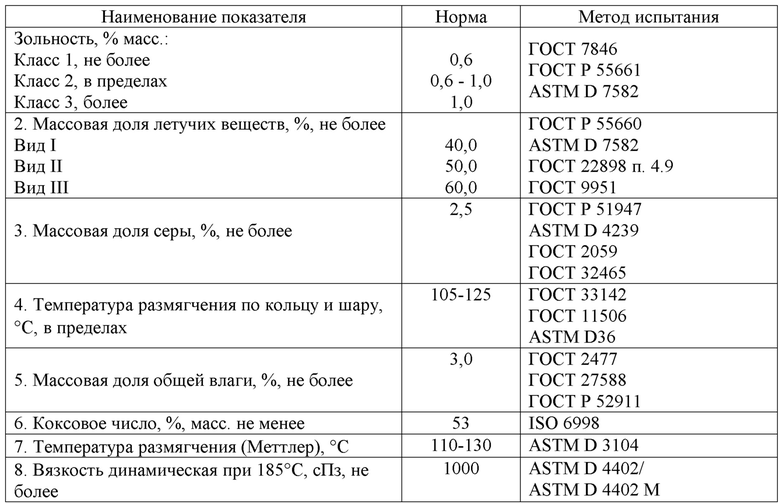

Вторым компонентом шихты служит нефтяной пек, полученный в процессе тонкопленочного вакуумного испарения тяжелого остатка процесса суспензионного гидрокрекинга гудрона. Особенностью этого нефтяного пека является практически полное отсутствие бензапиренов, высокая температура размягчения, а также высокая доля гамма-асфальтенов. Основные свойства нефтяного пека представлены в таблице 2.

Таблица 2. Основные свойства нефтяного пека

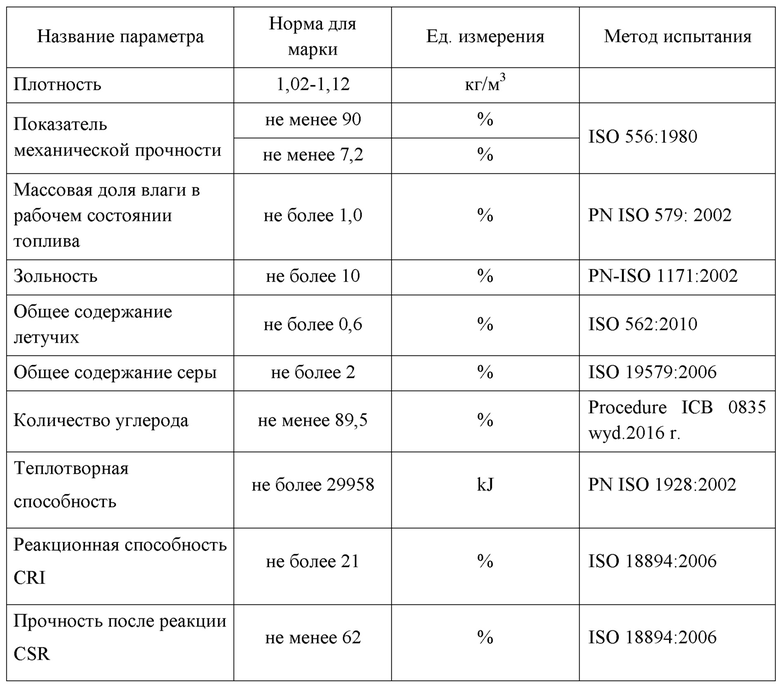

В таблице 3 приведены методики измерения параметров готового продукта

Таблица 3.

Пример 1.

Технологическая схема процесса производства литейного кокса (представлена на Фиг. 1) без этапа предварительной прокалки углеродсодержащего материала.

Пековый кокс ленточным транспортером поступает на рассев 1, где его разделяют на две фракции: фракцию более 2,5 мм, которую направляют на дробилку, где измельчают до 1-2 мм и затем направляют в приемочный бункер пекового кокса 2;

фракцию мельче 2,5 мм, которая сразу направляется в приемочный бункер 3.

Гранулы КОГГ ленточным транспортером поступают в сырьевую емкость 4, имеющую электрообогрев. Разогретый до 200°С КОГГ насосом5 подается в смеситель 6. Уголь фракции 2-5, предназначенный для нивелирования усадки в процессе обжига шихты, принимается в приемочный бункер угля 7.

Из приемочных бункеров 3, 2 сырье винтовым шнеком 8 направляется в смеситель 9, цель которого добиться равномерного распределения компонентов шихты. Далее усредненная шихта направляется в смеситель 6, где смешивается с разогретым до 200°С КОГГ, выступающим в виде спекающей добавки. Здесь происходит равномерное обволакивание компонентов шихты КОГГ, что облегчает формования на прессе 10.

После пресс-формы по ленточному транспортеру направляются на движущуюся по рельсам каретку 11, которая после полного заполнения направляется в туннельную печь 12 длиной около 120 м и шириной 4 м, где осуществляют обжиг подготовленной шихты за счет сжигания природного газа. Печь разделена на несколько температурных зон:

1. Температурная зона 1. Температура 500°С, время пребывания - 2 часа;

2. Температурная зона 2. Плавное повышение температуры от 500 до 850°С в течение 6 часов;

3. Температурная зона 3. Температура 850°С, время пребывания - 2 часа.

После выхода из печи горячий литейный кокс подвергается охлаждению азотом в герметичной камере 13 до температуры 200-250°С во избежание возгорания. Для обеспечения промышленной безопасности и безопасности персонала с целью исключения риска возгорания литейного кокса в туннельной печи будут предусмотрены датчики загазованности. Далее охлаждение осуществляют воздухом до температуры 30-40°С. После этого специальным устройством 14 литейный кокс выгружают из каретки на ленточный транспортер и уже по нему отправляют на узел упаковки, хранения и отгрузки готовой продукции 15. Освобожденная каретка снова возвращается в начало цикла для приема новой партии подготовленной для обжига шихты. Таким образом, обеспечивается система возврата кареток и их постоянное использование.

Пример 2.

В данном примере показывается влияние предварительной прокалки углеродсодержащего материала на процесс финальной прокалки брикета шихты. Отличие в том, что отработанная угольная добавка подвергается предварительной прокалке при температуре 850°С в течение 3 часов. Это позволяет сократить время финальной прокалки брикетов шихты с 6-10 часов до 2,15 часов. Конкретно в данном примере финальная прокалка брикета шихты осуществлялась последовательным прохождением следующих температур:

• Выдерживание брикета при температуре 200°С в течение 30 минут;

• Выдерживание брикета при температуре 300°С в течение 30 минут;

• Выдерживание брикета при температуре 550°С в течение 60 минут;

• Выдерживание брикета при температуре 678°С в течение 15 минут.

При этом скорость нагрева составила 20°С /мин.

Остальные этапы аналогичны Примеру 1.

Пример 3.

В данном примере показывается влияние режима прокалки (температуры и времени) брикетов на его физико-химические свойства. Отличие этого примера от примера 1 заключается в снижении температуры прокалки до 600°С в температурной зоне 2 и 3, а также в увеличении времени прокалки в температурной зоне 1 до 2 часов, в температурной зоне 2 до 6 часов, в температурной зоне 3 до 2 часов. Итого процесс прокалки занимается 10 часов вместо 6 по примеру 1.

Также проводили определение механической прочности полученного брикета путем его сбрасывания с высоты 4-5 м. При падении брикет, как правило, не разламывался, то есть брикет характеризуется высокой прочностью.

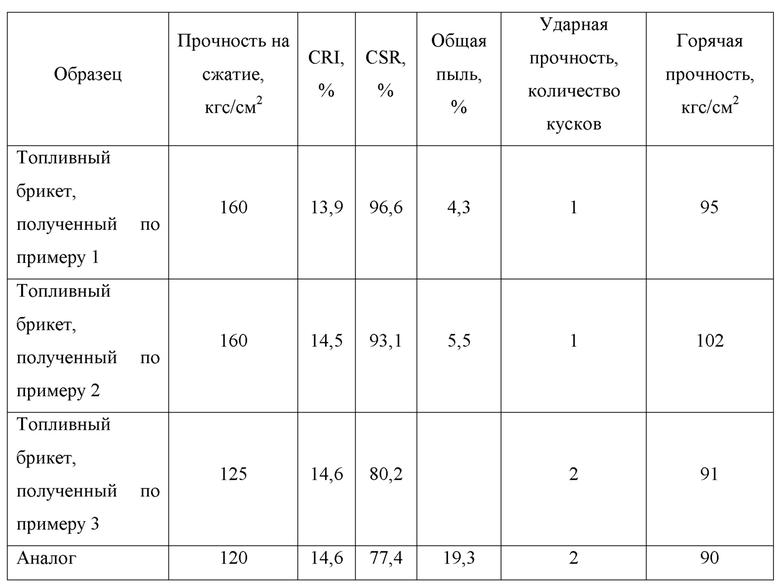

Усредненные значения физико-химических характеристик топливного брикета, полученного согласно способу по настоящему изобретению из остаточного сырья вторичных процессов нефтепереработки, в сравнении с коксом, полученным по технологии аналога (коксование коксующихся углей в коксовых камерах) представлены в таблице 4.

Таблица 4. Физико-химические характеристики топливного брикета, полученного из остатков процесса суспензионного гидрокрекинга в сравнении с коксом из коксующихся углей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ, УГЛЕРОДСОДЕРЖАЩИЙ БРИКЕТ И СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2024 |

|

RU2834319C1 |

| КОМПОЗИЦИЯ СПЕКАЮЩЕЙ ДОБАВКИ | 2023 |

|

RU2817965C1 |

| СПОСОБ СУСПЕНЗИОННОГО ГИДРОКРЕКИНГА С ИСПОЛЬЗОВАНИЕМ БУРОУГОЛЬНОЙ ДОБАВКИ И СПОСОБ ПОЛУЧЕНИЯ НАПОЛНИТЕЛЯ ДЛЯ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 2024 |

|

RU2835703C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2022 |

|

RU2808412C1 |

| ВЫПАРНОЙ АППАРАТ ДЛЯ КОНЦЕНТРИРОВАНИЯ ОСТАТКА ГИДРОКРЕКИНГА | 2023 |

|

RU2807388C1 |

| СПОСОБ КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ, ВКЛЮЧАЮЩИЙ ВЫДЕЛЕНИЕ ОТРАБОТАННОЙ ДОБАВКИ ИЗ НЕКОНВЕРТИРОВАННЫХ ОСТАТКОВ ГИДРОКРЕКИНГА И ЕЕ ОСУШКУ | 2023 |

|

RU2805925C1 |

| СПОСОБ КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ, ВКЛЮЧАЮЩИЙ ВЫДЕЛЕНИЕ ОТРАБОТАННОЙ ДОБАВКИ ИЗ НЕКОНВЕРТИРОВАННЫХ ОСТАТКОВ ГИДРОКРЕКИНГА И ЕЕ ОСУШКУ | 2023 |

|

RU2808443C1 |

| ДРЕНАЖНАЯ СИСТЕМА, УСТАНОВКА КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ И СПОСОБ ПУСКА ТАКОЙ УСТАНОВКИ | 2024 |

|

RU2825569C1 |

| СПОСОБ ПУСКА УСТАНОВКИ ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2024 |

|

RU2827649C1 |

| ДРЕНАЖНАЯ СИСТЕМА, УСТАНОВКА КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ И СПОСОБ ПУСКА ТАКОЙ УСТАНОВКИ | 2023 |

|

RU2822897C1 |

Изобретение относится к области топливно-энергетической промышленности. Изобретение касается способа получения топливного брикета из остатков вторичных процессов переработки нефти, содержащего этапы, на которых обеспечивают углеродсодержащую массу; разогревают нефтяной пек на 80°С выше температуры его размягчения для обеспечения минимальной текучести; смешивают углеродсодержащую массу с разогретым нефтяным пеком; формуют в брикет шихты; проводят прокалку брикета шихты при температуре от 200 до 600-850°С; охлаждают готовый брикет. Технический результат - получение из остатков вторичных процессов переработки нефти топливного брикета с характеристиками, позволяющими применять его в топливных, плавильных печах для создания условий для плавки и/или восстановления минерального сырья природного и/или техногенного происхождения, обеспечение нового способа получения топливного брикета из остатков вторичных процессов переработки нефти, экономически выгодного, технологически более простого и экологичного. 8 з.п. ф-лы, 1 ил., 4 табл., 3 пр.

1. Способ получения топливного брикета из остатков вторичных процессов переработки нефти, содержащий этапы, на которых:

i) обеспечивают углеродсодержащую массу;

ii) разогревают нефтяной пек на 80°С выше температуры его размягчения для обеспечения минимальной текучести;

iii) смешивают углеродсодержащую массу с разогретым нефтяным пеком;

iv) формование в брикет шихты;

v) проводят прокалку брикета шихты при повышении температуры от 200 до 600-850°С;

vi) охлаждают готовый брикет.

2. Способ по п.1, отличающийся тем, что углеродсодержащая масса выбрана из антрацита, низкосернистого нефтяного кокса, анодного или катодного боя или отработанной угольной добавки с адсорбированным на ней асфальтенами, карбенами и карбоидами.

3. Способ по п.1, отличающийся тем, что углеродсодержащая масса состоит от отработанной угольной добавки и нефтяного кокса или антрацита, при этом содержание отработанной угольной добавки может колебаться от 10 до 80%, более предпочтительно от 30 до 80%, еще более предпочтительно от 60 до 70% по массе.

4. Способ по п.1, отличающийся тем, что на этапе iv шихту формируют в брикет путем пластичного формования или иным способом прессования, который позволяет из пластичной шихты получить брикеты необходимой формы.

5. Способ по п.1, отличающийся тем, что на этапе i осуществляют предварительную прокалку углеродсодержащей массы в течение 2-4 ч при температуре 500-900°С, более предпочтительно 700-900°С, еще более предпочтительно 700-800°С.

6. Способ по п.1, отличающийся тем, что на этапе iii содержание нефтяного пека в шихте с углеродсодержащей массой колеблется от 10 до 20%, более предпочтительно от 10 до 15% по массе.

7. Способ по п.1, отличающийся тем, что на этапе iv брикет формируют в виде цилиндра диаметром более 80 мм, более предпочтительно диаметром 120-130 мм.

8. Способ по п.1, отличающийся тем, что этап vi последовательно включает:

• охлаждение азотом до 250-300°С со скоростью 30-40°С/мин;

• охлаждение воздухом до температур, достаточных для безопасной его транспортировки до упаковки.

9. Способ по п.1, отличающийся тем, что на этапе v прокалку брикета осуществляют в течение 6-10 ч при плавном повышении температуры с 200 до 850°С.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ПСЕВДОСПЛАВА | 2014 |

|

RU2556154C1 |

| Углекоксовый топливный брикет | 2016 |

|

RU2653509C9 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1993 |

|

RU2098461C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ | 1995 |

|

RU2096442C1 |

| US 5264007 A1, 23.11.1993. | |||

Авторы

Даты

2025-06-06—Публикация

2024-08-20—Подача