Изобретение относится к области железнодорожного транспорта, в частности к автосцепным устройствам железнодорожного транспорта и предназначено для использования при автоматических стыковках вагонов при значительных отклонениях осей сцепок в горизонтальной и вертикальной плоскостях.

Известна автосцепка рельсового транспортного средства, включающая снабженный сцепным механизмом полый корпус, состоящий из хвостовика и головной части, оснащенной карманом с заданным контуром для совмещения со встречной автосцепкой и шарнирно установленным в ней двуплечим рычагом, одно плечо которого выполнено в виде крюка, а второе - в виде упора, корпус в зоне перехода от головной части к хвостовику выполнен со сквозным отверстием, а сцепной механизм размещен в дополнительном корпусе, установленным над или под сквозным отверстием на корпусе, и выполнен в виде оснащенного приводом перемещения подпружиненного запорного клина со скосом в запорной части, установленного с возможностью перемещения его в сквозном отверстии корпуса. Привод перемещения запорного клина выполнен в виде реечной передачи, рейка которой закреплена на клине, а зубчатое колесо размещено на валу, установленном на подшипниках в дополнительном корпусе, при этом на концах вала выполнены шлицы с возможностью взаимодействия со шлицами втулки, шарнирно соединенной с расцепным устройством автосцепки (RU 2249522, B61G 1/14, 10.04.2005).

Недостатком известной автосцепки является низкая надежность и долговечность, обусловленные применением пружинного механизма запорного клина.

В качестве прототипа выбрано автоматическое сцепное устройство подвижного состава железнодорожного транспорта, содержащее установочную и приемную сцепные головки, направляющие элементы и замковое устройство, установленное на приемной головке, при этом направляющие элементы выполнены съемными и снабжены наклонными поверхностями в виде скосов, причем приемное отверстие установочной головки выполнено прямоугольной формы, а его большая ось расположена горизонтально, в установочной головке между верхней и нижней большими сторонами прямоугольного приемного отверстия жестко установлен вертикальный стержень с радиусными закруглениями в местах его контакта с направляющими элементами, выполненными в виде размещенных на осях установочной головки съемных изогнутых рычагов, имеющих форму двустороннего крючка со скосами по передней и задней поверхностям и осевым отверстием, причем рычаги установлены зеркально по отношению друг к другу и симметрично относительно вертикальной плоскости с возможностью поворота относительно друг друга и головок, при этом рычаги подпружинены плоской пружиной, охватывающей боковую поверхность вертикального стержня по всей его высоте, а приемная головка выполнена с боковыми смотровыми отверстиями, с отверстием прямоугольного сечения с заходными скосами, отверстием в нижней части для входа и выхода элемента замкового устройства, которым снабжена приемная головка, причем замковое устройство содержит два валика и собственно замок, установленный с возможностью поворота между внутренними поверхностями рычагов и выполненный в виде комбинации дугообразных и плоских поверхностей со смещенным центром тяжести, и состоит из языка и противовеса замка, расположенных под углом друг к другу, в месте соединения которых выполнено сквозное восьмигранное осевое отверстие, а каждый валик, размещенный на противоположных сторонах корпуса приемной головки с возможностью углового поворота одновременно с замком, имеет Т-образную форму, с выполненным на ее цилиндрической поверхности в верхней части глухим пазом для крепления на головке, а нижняя часть валиков имеет восьмигранную форму, при помощи которой валики вставлены с двух сторон в восьмигранное сквозное отверстие противовеса замка, при этом верхняя часть валика имеет форму сектора, позволяющего сместить центр тяжести валика (RU 2685370, B61G 1/40, 17.04.2019).

Недостатками прототипа является отсутствие симметрии сцепных головок, что приводит к необходимости обеспечения правильной ориентации сцепляемых подвижных единиц и, соответственно, к повышению эксплуатационных расходов, а также использование в конструкции возвратного механизма рычагов листовой пружины, имеющей низкую надежность и долговечность.

Технический результат изобретения заключается в повышении надежности сцепки и в обеспечении возможности обслуживающим персоналом визуального контроля состояния сцепления вагонов.

Технический результат достигается тем, что автоматическое беззазорное сцепное устройство подвижного состава железнодорожного транспорта содержит две сцепные головки, каждая из которых состоит из корпуса с хвостовиком, в который запрессован сферический подшипник, приемное отверстие корпуса имеет прямоугольную форму с заходными скосами, корпус снабжен боковыми смотровыми отверстиями, а внутри него на шарнире установлен направляющий элемент в виде рычага с боковым отливом, обеспечивающим взаимное разведение рычагов в процессе сцепления, свободный конец рычага выполнен с выступающим зубом, образующим крюковой захват, при этом его торцевая часть имеет пирамидальную форму, в центральной части корпуса и его приемном отверстии установлены ограничители положения рычага в расцепленном состоянии, на боковых гранях корпуса выполнены отливы с отверстиями, в которых установлен замковый механизм для блокировки рычагов в тяговом положении.

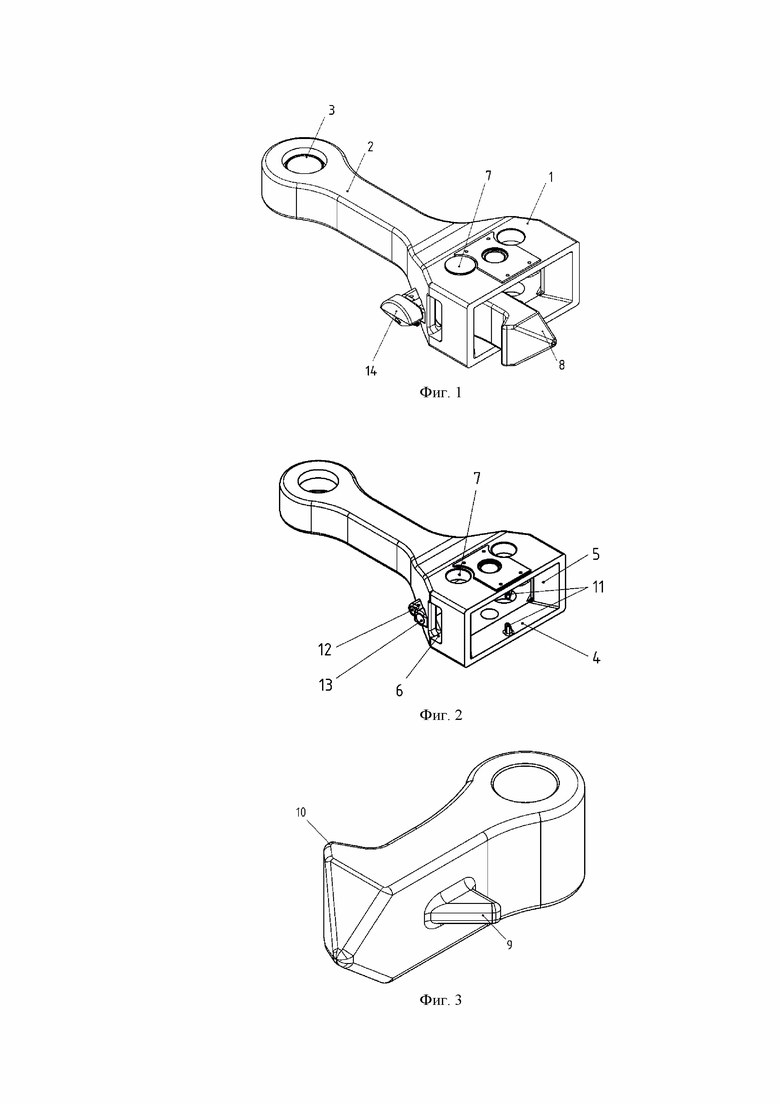

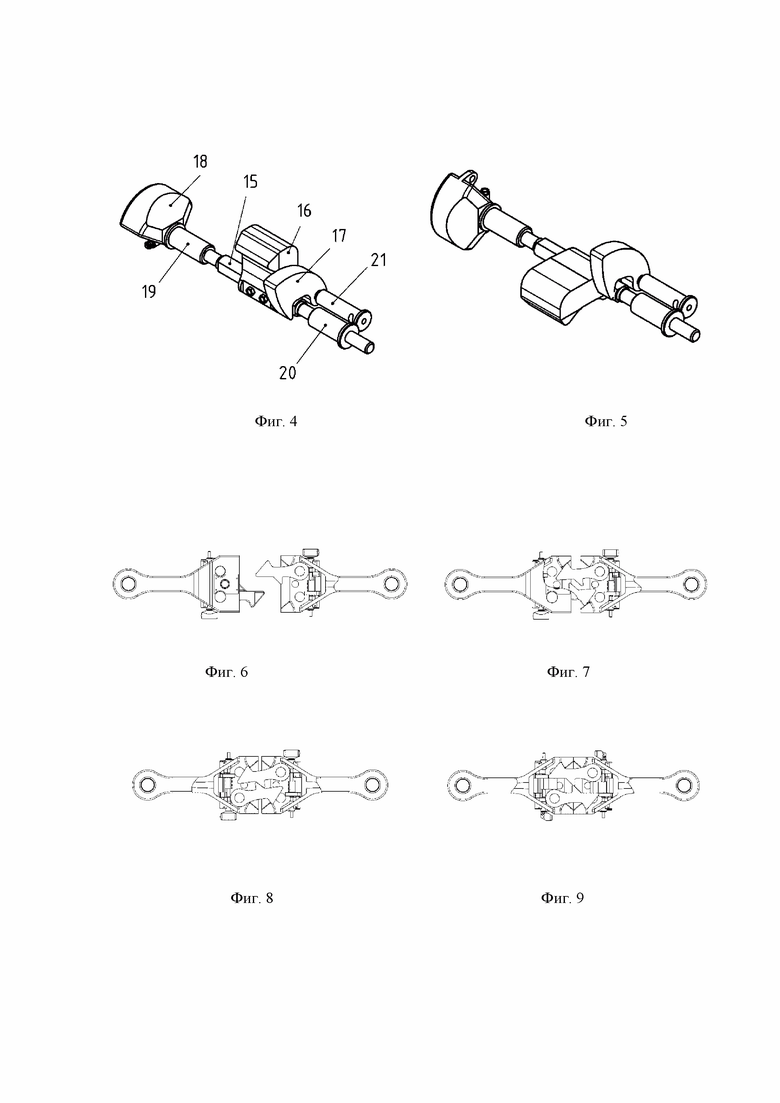

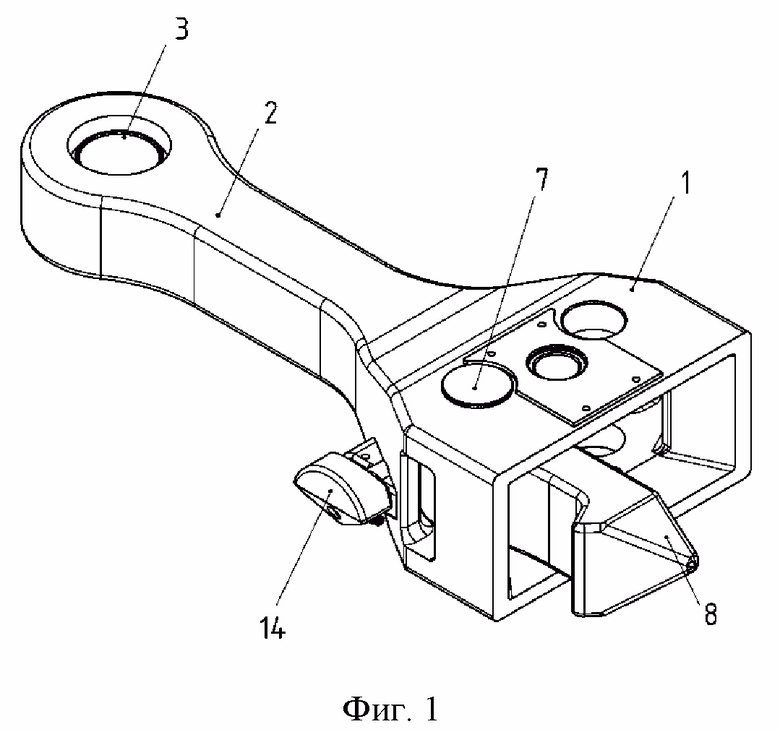

Сущность изобретения поясняется чертежами (фиг. 1-9), на которых приведены:

Фиг. 1 – сцепная головка беззазорного сцепного устройства;

Фиг. 2 – корпус сцепной головки беззазорного сцепного устройства;

Фиг. 3 – рычаг беззазорного сцепного устройства;

Фиг. 4 и фиг. 5 – замковый механизм;

Фиг. 6 ÷ фиг. 9 – процесс сцепки беззазорного сцепного устройства.

Автоматическое беззазорное сцепное устройство подвижного состава железнодорожного транспорта содержит две сцепные головки, каждая из которых состоит из корпуса 1 с хвостовиком 2, в который запрессован сферический подшипник 3, приемное отверстие корпуса 1 имеет прямоугольную форму с заходными скосами 4 и 5, корпус снабжен боковыми смотровыми отверстиями 6, а внутри него на шарнире 7 установлен направляющий элемент в виде рычага 8 с боковым отливом 9, обеспечивающим взаимное разведение рычагов в процессе сцепления, свободный конец рычага 8 выполнен с выступающим зубом 10, образующим крюковой захват, при этом его торцевая часть имеет пирамидальную форму, в центральной части корпуса и его приемном отверстии установлены ограничители 11 положения рычага в расцепленном состоянии, на боковых гранях корпуса 1 выполнены отливы с отверстиями 12 и 13, в которых установлен замковый механизм 14 для блокировки рычагов 8 в тяговом положении.

На фиг. 4 показан замковый механизм 14, обеспечивающий блокировку рычагов 8 в тяговом положении.

Замковый механизм 14 включает в себя вал 15, с установленными на нем замком 16, подъемником замка 17 и противовесом 18. Установка замкового механизма 14 в корпус 1 обеспечивается с помощью втулок 19, 20, в которые вставлен вал 15. Втулки 19, 20 запрессовываются в корпус 1. Для удержания замка в разблокированном положении в корпус 1 запрессовывается ось 21, на которой установлен подъемник замка 17, под собственным весом падающий на лыску вала 15, ограничивая вращения механизма. Инерционный замок 16 выполняется, например, со смещенным центром тяжести для мгновенного опрокидывания в заблокированное положение (фиг. 5), при этом для увеличения момента используется противовес 18 со смещенным центром тяжести. Противовес 18 имеет отверстие бокового отлива для подключения расцепного привода (на чертеже не показано).

Автоматическое беззазорное сцепное устройство подвижного состава железнодорожного транспорта работает следующим образом.

Процесс сцепления происходит в четыре этапа (фиг. 6 ÷ фиг. 9): когда сцепки разведены на расстоянии (фиг. 6), рычаги 8 занимают центральное положение относительно оси сцепных головок, привод механизмов замков установлен в разблокированном положении, подъемники 17 замков опрокинуты на лыски вала 15 замка. При сближении сцепных головок рычаги 8 входят в контакт с ударными поверхностями заходных скосов 4 и 5 корпуса 1 (фиг. 7). Под действием надвига вагонов друг на друга рычаги 8 поворачиваются относительно центрального положения, процесс протекает до окончания скоса ударной поверхности. Преодолевая ударные поверхности заходных скосов 4 и 5 в контакт друг с другом вступают наклонные поверхности приливов 9 рычагов 8 (фиг. 8), зубья 10 рычагов 8 под действием нажимного усилия приливов 9 начинают занимать рабочее положение в корпусе 1, при повороте вершины рычагов к рабочему положению вступают в контакт с подъемниками 17 замков 16 поворачивая их в верхнее положения и освобождая замки 16, которые под действием момента инерции готовы к блокировке рычагов 8. Рычаги 8 занимают рабочее положение, ударные поверхности (зеркала) корпусов сцепных головок входят в контакт (фиг. 9), между задними поверхностями и основаниями рычагов образуется зазор, в который под действием момента инерции входит замок 16, блокируя обратное перемещение рычагов 8. Подъемники 17 замков 16 приподняты вершиной рычагов 8, сцепное устройство находится в рабочем (сцепленном) состоянии. По окончании процесса сцепления сцепщик через смотровые отверстия 6 (технологические окна) должен визуально оценить правильность произведенной сцепки по положению зубьев 10 рычагов 8. Для более точного определения приводится разведение вагонов (трогание с места). При движении состава в режиме тяги геометрия тяговых поверхностей корпуса 1 и рычагов 8 стремится расцепить рычаги, этому воспрепятствуют замки 16, опирая заднюю поверхность рычага 8 в основание соседнего рычага. При надвиге вагонов сжимающие усилия передаются на ударные поверхности (зеркала) корпусов сцепок.

Процесс расцепления требует поворота рычага расцепного привода (на чертеже не показано) в положение разблокировано, закрепив его на полочке кронштейна, при этом предварительно поджав состав локомотивом для освобождения замка от заедания рычагами 8. При повороте сцепщиком рычага расцепного привода, цепь расцепного привода, установленная в отверстие бокового отлива противовеса 18, поворачивает противовес 18, а вместе с ним вал 15 с замком 16 в положение разблокировано. Место между рычагами 8 освобождается и под действием тяги локомотива и наклоном тяговых поверхностей рычаги 8 начинают поворачиваться в направлении оси сцепок. Рычаги освобождают подъемники замков, которые падают на лыски вала 15 блокируя его поворот. В момент преодоления тяговых поверхностей рычагами 8 сцепные головки считаются расцепленными.

Таким образом, при осуществлении предлагаемым устройством беззазорного сцепления подвижных единиц симметричными сцепными головками в автоматическом режиме, обеспечивается повышенная надежность сцепки с возможностью визуального контроля состояния сцепления вагонов обслуживающим персоналом.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКОЕ СЦЕПНОЕ УСТРОЙСТВО ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2018 |

|

RU2684976C1 |

| АВТОМАТИЧЕСКОЕ СЦЕПНОЕ УСТРОЙСТВО ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2018 |

|

RU2685370C1 |

| АВТОМАТИЧЕСКАЯ СЦЕПКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 1999 |

|

RU2180296C2 |

| АВТОМАТИЧЕСКАЯ СЦЕПКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2002 |

|

RU2222448C1 |

| АВТОМАТИЧЕСКАЯ СЦЕПКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2347702C1 |

| Способ контроля технического состояния автосцепки вагона при текущем осмотре | 2018 |

|

RU2689089C1 |

| АВТОСЦЕПКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2249522C1 |

| МЕХАНИЧЕСКОЕ СЦЕПНОЕ УСТРОЙСТВО | 1999 |

|

RU2178749C2 |

| ЖЕСТКОЕ СЦЕПНОЕ УСТРОЙСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2002 |

|

RU2254253C2 |

| Механизм сцепления автосцепки | 1982 |

|

SU1087396A1 |

Изобретение относится к области железнодорожного транспорта, в частности к автосцепным устройствам железнодорожного транспорта, и предназначено для использования при автоматических стыковках вагонов при значительных отклонениях осей сцепок в горизонтальной и вертикальной плоскостях. Автоматическое беззазорное сцепное устройство подвижного состава железнодорожного транспорта содержит две сцепные головки, каждая из которых состоит из корпуса с хвостовиком, в который запрессован сферический подшипник. Приемное отверстие корпуса имеет прямоугольную форму с заходными скосами, корпус снабжен боковыми смотровыми отверстиями, а внутри него на шарнире установлен направляющий элемент в виде рычага с боковым отливом, обеспечивающим взаимное разведение рычагов в процессе сцепления. Свободный конец рычага выполнен с выступающим зубом, образующим крюковой захват, при этом его торцевая часть имеет пирамидальную форму. В центральной части корпуса и его приемном отверстии установлены ограничители положения рычага в расцепленном состоянии. На боковых гранях корпуса выполнены отливы с отверстиями, в которых установлен замковый механизм для блокировки рычагов в тяговом положении. В результате повышается надежность сцепки, обеспечивается возможность визуального контроля состояния сцепления вагонов обслуживающим персоналом. 9 ил.

Автоматическое беззазорное сцепное устройство подвижного состава железнодорожного транспорта, содержащее две сцепные головки, каждая из которых состоит из корпуса с хвостовиком, в который запрессован сферический подшипник, приемное отверстие корпуса имеет прямоугольную форму с заходными скосами, корпус снабжен боковыми смотровыми отверстиями, а внутри него на шарнире установлен направляющий элемент в виде рычага с боковым отливом, обеспечивающим взаимное разведение рычагов в процессе сцепления, свободный конец рычага выполнен с выступающим зубом, образующим крюковой захват, при этом его торцевая часть имеет пирамидальную форму, в центральной части корпуса и его приемном отверстии установлены ограничители положения рычага в расцепленном состоянии, на боковых гранях корпуса выполнены отливы с отверстиями, в которых установлен замковый механизм для блокировки рычагов в тяговом положении.

| АВТОМАТИЧЕСКОЕ СЦЕПНОЕ УСТРОЙСТВО ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2018 |

|

RU2685370C1 |

| Диафрагмовый насос для подачи бетона или растворов на постройку | 1932 |

|

SU36803A1 |

| СЛОИСТЫЕ ЧАСТИЦЫ КЛЕТОЧНОЙ КУЛЬТУРЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2762292C2 |

| WO 2011130757 A1, 20.10.2011. | |||

Авторы

Даты

2025-04-14—Публикация

2024-10-21—Подача