Изобретение относится к области железнодорожного транспорта, в частности к устройствам для сцепления вагонов подвижного состава, и предназначено для автоматической беззазорной стыковки вагонов и обеспечения угловых перемещений сцепных устройств в горизонтальной и вертикальной плоскостях.

Изобретение «Автосцепка железнодорожного транспортного средства» по патенту РФ №1837511, B61G 3/12 (1990), направлено на повышение надежности действия устройства от саморасцепа. С этой целью конструкция содержит корпус, размещенные в нем подпружиненный замок, замкодержатель с противовесом, подъемник и предохранитель выполнены в виде отдельных деталей, причем предохранитель смонтирован на валике с возможностью свободного вращения и выполнен в виде двуплечего рычага, одно плечо которого расположено с возможностью взаимодействия с замком и замкодержателем. Рассматриваемая автосцепка сложна и недостаточно надежна в эксплуатации.

Известна «Механическая автосцепка» по патенту РФ №2048340, B61G 3/00 (1993), содержащая улавливающий и направляющий элементы, симметрично расположенные относительно оси сцепки вагонов, и направляющий элемент в виде цилиндра с заостренным концом, входящий при сцеплении в улавливающее (приемное) отверстие. Недостатком указанного устройства являются сравнительно большие габариты, сложность, высокие трудоемкость и стоимость изготовления.

«Автоматическая сцепка подвижного состава для железнодорожного транспортного средства» по патенту РФ №2180296, В61G 1/26 (1999), содержащая две однотипные сцепные головки, каждая из которых выполнена с приемным отверстием прямоугольной формы с осью, расположенной горизонтально, и замковым устройством, направляющий элемент, имеющий цилиндрическую и коническую поверхности, выполненный съемным с возможностью размещения в приемном отверстии любой из сцепных головок соосно приемному отверстию другой сцепной головки и снабженный соосными направляющими поверхностями в виде конусов с разными углами раствора, направляющими горизонтальными лысками и скосами в месте пересечения конусной направляющей поверхности, цилиндрической поверхности направляющего элемента и упомянутых лысок. Недостатком известного устройства является неполная автоматизация процесса сцепления вагонов, так как конструктивные особенности замкового устройства не раскрыты, и механизм их автоматического срабатывания не обоснован.

Из патента РФ №2222448 «Автоматическая сцепка подвижного состава железнодорожного транспорта», B61G 3/00 (2002), известна наиболее близкая конструкция того же назначения, содержащая, в частности, узел шарнирный и тяговый хомут как входящие в конструкцию сцепки устройства.

Узел шарнирный известного устройства состоит из корпуса, в который по резьбе ввернут стакан, во внутренней полости которого между вкладышем и подпятником расположена сфера. Указанный стакан ввернут в корпус таким образом, что осевые зазоры между вкладышем, сферой и подпятником отсутствуют, а необходимый момент углового перемещения сферы относительно стакана в горизонтальной и вертикальной плоскости достигается моментом затяжки стакана в корпусе и фиксируется затяжкой стопорной гайкой. Узел шарнирный устанавливается в тяговый хомут изнутри через окно в последнем так, что цилиндрическая поверхность стопорной гайки сопрягается с цилиндрической поверхностью осевого отверстия в передней стенке тягового хомута, а выступы корпуса входят до упора в соответствующие гнезда, фиксируя корпус и узел шарнирный в целом от вращения относительно продольной оси тягового хомута. Гайка торцевая, навернутая на стакан с внешней стороны тягового хомута до упора в расточку осевого отверстия, фиксирует узел шарнирный и тяговый хомут от взаимных осевых перемещений, а скоба и кольцо предназначены для предотвращения самопроизвольного отвинчивания гайки торцевой в процессе эксплуатации устройства. Корпус своей затылочной цилиндрической частью упирается в плиту упорную поглощающего аппарата, установленного в окно тягового хомута враспор между задней стенкой последнего и корпусом.

Недостаток известной конструкции сцепки можно усмотреть в сложности обслуживания, смазки и замены элементов конструкции, в частности узла шарнирного, а также входящих в его состав деталей, без предварительного демонтажа поглощающего аппарата и тягового хомута из гнезда хребтовой балки железнодорожного транспортного средства. При этом, недостаточные углы отклонения сферы в горизонтальной плоскости препятствуют прохождению кривых участков пути технологического назначения без расцепа вагонов. Кроме того, установленная при сборке узла шарнирного величина момента углового перемещения сферы относительно стакана нестабильна в процессе эксплуатации из-за отсутствия компенсирующего элемента.

Изобретение направлено на расширение диапазона углов отклонения сцепки в горизонтальной плоскости, повышение срока эксплуатации сцепки, а также на повышение удобства обслуживания указанного устройства.

Сущность изобретения заключается в том, что в сцепке узел шарнирный дополнительно снабжен упругим компенсирующим элементом в виде пакета тарельчатых пружин, а диаметр гладкой цилиндрической части стержня сферы 5, диаметр самой сферы и меньший диаметр конического отверстия стакана 1 выбирают из соотношения 1:(1,8...2,5):(1,25...1,6) соответственно.

При этом узел шарнирный автоматической сцепки устанавливают в осевое отверстие тягового хомута снаружи по резьбе до упора и фиксируют от самопроизвольного отвинчивания стопорной пластиной 14.

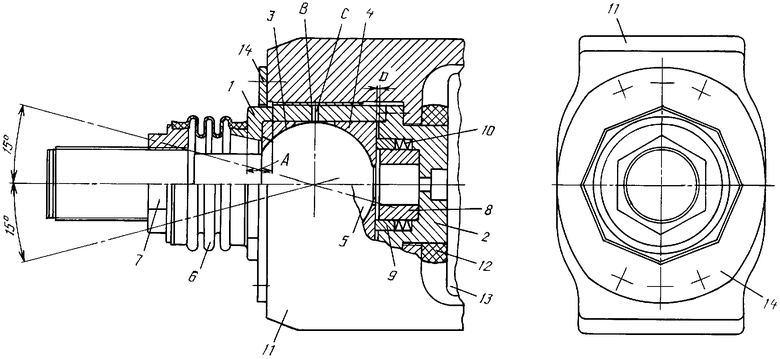

Предлагаемая конструкция сцепки в части узла шарнирного и тягового хомута (см. чертеж) отличается от известных устройств тем, что узел шарнирный автоматической сцепки устанавливается в осевое отверстие тягового хомута снаружи по резьбе до упора и фиксируется от самопроизвольного отвинчивания стопорной пластиной 14. Такое решение исключает необходимость предварительного демонтажа поглощающего аппарата (на чертеже не показан) и тягового хомута из гнезда хребтовой балки железнодорожного транспортного средства для обслуживания, регулировки узла шарнирного или его замены.

Кроме того, в конструкции узла шарнирного имеется упругий компенсирующий элемент в виде пакета тарельчатых пружин, создающий расчетное усилие на сфере и обеспечивающий стабильный в процессе эксплуатации устройства момент углового перемещения сферы 5 относительно стакана 1.

Более того, увеличенный диаметр сферы 5 позволяет довести углы отклонения сферы в горизонтальной плоскости до ±15° и, таким образом, обеспечить прохождение стандартных кривых технологического назначения без расцепа вагонов, а возросшие площади контакта сферы с подпятником 4 и вкладышем 3 обеспечивают снижение контактных напряжений и меньший износ контактных поверхностей, что приводит к увеличению срока эксплуатации устройства.

Предлагаемый узел шарнирный автоматической сцепки содержит пустотелый стакан 1 цилиндрической формы, в котором на наружной поверхности большего диаметра имеется граненый участок длиной А, переходящий в резьбу, разделенную на две части кольцевой проточкой В и сквозными радиальными отверстиями С, а внутренняя полость, имеющая форму коаксиального цилиндра, открыта в обе стороны, причем в одну - отверстием меньшего диаметра в виде расходящегося конуса, а на торцовой части противоположной стороны стакана закреплена крышка 2.

Во внутреннюю полость стакана 1 с гарантированным зазором по цилиндрической поверхности установлены вкладыш 3 и подпятник 4, а также сфера 5, соприкасающаяся с вкладышем 3 и подпятником 4 по сферической поверхности равного радиуса, причем диаметр сферы меньше диаметра внутреннего цилиндра стакана 1, а вкладыш 3 упирается в дно стакана. На сферических поверхностях вкладыша 3 и подпятника 4 выполнены меридиональные каналы для прохождения и размещения смазки.

На наружной поверхности стакана 1 закреплен гофрированный эластичный пыльник 6, противоположная сторона которого закреплена на цилиндрической поверхности гайки 7, размещенной на резьбовом участке цилиндрического стержня сферы 5. Стакан 1 закрыт крышкой 2 так, что между подпятником 4 и крышкой 2 обеспечивается минимальный гарантированный зазор D. В крышке 2 выполнено сквозное осевое ступенчатое отверстие. С внутренней стороны крышки в отверстие запрессована направляющая втулка 8, образующая с крышкой глухую кольцевую полость. Свободная торцовая поверхность направляющей втулки 8 не выступает за внутреннюю торцовую поверхность крышки 2. В кольцевой полости крышки размещены прижимное кольцо 9 и расчетное количество тарельчатых пружин 10 так, что расчетное усилие пружин 10, воздействуя через прижимное кольцо 9 на подпятник 4 и сферу 5, обеспечивает расчетный момент вращения сферы 5 в горизонтальной и вертикальной плоскости из одного крайнего положения в другое, ограниченное диаметром цилиндрического стержня сферы 5 и параметрами конического отверстия стакана 1.

Стакан 1 по наружной резьбе ввернут в гнездо тягового хомута 11 таким образом, что свободная торцовая поверхность фланца крышки 2 упирается в дно гнезда тягового хомута так, что цилиндрическая часть крышки 2, выступает через сквозное отверстие в гнезде хомута и с размещенным на ней упругим демпфирующим кольцом 12 находится в контакте с плитой упорной 13 поглощающего аппарата (на чертеже не показан), а граненый участок А стакана 1 выступает из гнезда тягового хомута с противоположной стороны и входит в соответствующее граненое отверстие стопорной пластины 14 произвольной формы, закрепленной на тяговом хомуте 11 и предотвращающей самопроизвольное вывинчивание стакана 1 из гнезда тягового хомута.

Предлагаемая конструкция узла шарнирного и тягового хомута автосцепки позволяет повысить безопасность прохождения стандартных участков пути и кривых участков технологического назначения без расцепа вагонов, обеспечить обслуживание и замену входящих в ее состав деталей без предварительного демонтажа поглощающего аппарата и тягового хомута из гнезда хребтовой балки железнодорожного транспортного средства. При этом возросшие площади контакта элементов конструкции обеспечивают снижение контактных напряжений и меньший износ контактных поверхностей, что приводит к увеличению срока эксплуатации устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРНИРНЫЙ УЗЕЛ ЖЕСТКОГО СЦЕПНОГО УСТРОЙСТВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2008 |

|

RU2415043C2 |

| Способ контроля технического состояния автосцепки вагона при текущем осмотре | 2018 |

|

RU2689089C1 |

| УДАРНО-ТЯГОВОЕ УСТРОЙСТВО ПОДВИЖНОГО СОСТАВА | 2017 |

|

RU2650282C1 |

| Жесткое сцепное устройство с универсальным прицепным хвостовиком для вагонов железнодорожного транспорта | 2017 |

|

RU2722250C2 |

| АВТОМАТИЧЕСКОЕ СЦЕПНОЕ УСТРОЙСТВО ЭЛЕКТРОПОЕЗДА | 2019 |

|

RU2730817C1 |

| Железнодорожное сцепное устройство | 2024 |

|

RU2831313C1 |

| Автоматическое беззазорное сцепное устройство подвижного состава железнодорожного транспорта | 2024 |

|

RU2838272C1 |

| СПОСОБ РАБОТЫ ПОГЛОЩАЮЩЕГО АППАРАТА ГРУЗОВОГО ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2009 |

|

RU2444456C2 |

| СЦЕПКА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2007 |

|

RU2345921C1 |

| АВТОМАТИЧЕСКАЯ СЦЕПКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2002 |

|

RU2222448C1 |

Шарнирный узел сцепки содержит стержень, оканчивающийся сферой (5), которая находится внутри стакана (1) между вкладышем (3) и подпятником (4). Стакан с одной стороны закрыт крышкой (2), в которой располагается направляющая втулка (8) и пакет тарельчатых пружин (10), взаимодействующих с подпятником через прижимное кольцо (9). С другой стороны стакана расположено коническое отверстие. Диаметры взаимодействующих гладкой цилиндрической части стержня, его сферы и меньший диаметр конического отверстия стакана выбирают из соотношения 1:(1,8...2,5):(1,25...1,6) соответственно. Расширяется диапазон углов отклонения сцепки в горизонтальной плоскости, повышаются срок ее эксплуатации и удобство обслуживания. 1 з.п. ф-лы, 1 ил.

| АВТОМАТИЧЕСКАЯ СЦЕПКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2002 |

|

RU2222448C1 |

| Приспособление для поддержания при обработке на токарном станке тяжелых изделий | 1931 |

|

SU28090A1 |

| BR 8302086 A, 20.11.1984 | |||

| US 4258628 A, 31.03.1981. | |||

Авторы

Даты

2009-02-27—Публикация

2007-06-01—Подача