Настоящее изобретение относится к средствам измельчения утильных резинотехнических изделий, осуществляемое устройствами механического типа, и может применяться для измельчения изношенных покрышек пневматических шин.

Известно устройство для измельчения резиновых изделий (а.с. СССР №689847, 1979 г.), включающее измельчитель, выполненный в виде шлифовальных кругов, установленных в камере, узел удержания обрабатываемого материала, выполненный в виде смонтированных на подвижной платформе приводных барабанов, на которых закрепляются изношенные покрышки. Подвижная платформа перемещает покрышку в зону измельчения до тех пор, пока вращающийся шлифовальный круг не врежется в нее до бортового кольца, после чего включается привод барабана, обеспечивающий поворот покрышки на 360°, покрышка измельчается шлифовальным кругом до бортового кольца. В зону измельчения подается охлаждающая жидкость, отводящая тепло, выделяющееся при измельчении.

Недостатками данного устройства являются необходимость использования дополнительного оборудования для сушки порошка, дополнительные энергетические затраты на сушку порошка, низкое качество порошка.

Дополнительные энергетические затраты связаны с использованием охлаждающей жидкости, с последующим отделением порошка от жидкости и его сушкой. Для сушки резинового порошка должна использоваться сушильная камера непрерывного действия, после которой должен быть установлен разрыхлитель порошка, так как порошок в процессе сушки слипается. Все это усложняет производство порошка и снижает производительность устройства. Так как сушка порошка не может вестись при температурах выше 100-120°С из-за его слипания, при которых скорость парообразования низка, поэтому нужны сушильные камеры с большими поверхностями сушки.

Низкое качество порошка объясняется высокой степенью измельчения покрышек с текстильным и металлическим кордом от 1 до 200 мкм. В результате такого измельчения продукт невозможно полностью очистить от металлических и текстильных включений, так как эти включения размерами от 1 до 50 мкм имеют скорости витания, соизмеримые со скоростями витания резины. Кроме того, мельчайшие частицы резины под действием электростатических сил коагулируют, образуя комочки, в которые попадают текстильные и металлические частицы, и выделить их из комочков практически невозможно. Рекомендуемый размер текстильного корда для эффективного отделения лежит в пределах от 2 до 5 мм (Обзорная информация "Оборудование для переработки пластмасс и резины", Е.Н. Соловьев, Н.А. Кузнецова, О.В. Тигина, "Оборудование для переработки отходов резиновой промышленности, ЦНИТИХИМНЕФТЕМАШ, 1987 г., стр.26). Кроме того, в результате износа шлифовальных кругов в порошок попадает абразивная пыль, которую также невозможно полностью отделить от порошка.

Все это ухудшает качество получаемого продукта и не позволяет получить продукцию, соответствующую стандарту.

Наиболее близкой по техническому решению, принятой за прототип, является машина для измельчения покрышек (а.с. СССР №1177161, 1985 г.), содержащая смонтированный на основании механизм подачи покрышки в зону измельчения, выполненный в виде кругового рольганга, образующего незамкнутое кольцо с крайними приводными и прижимными роликами конической формы. Ролики обращены к измельчителю, который выполнен в виде приводного вала с закрепленными на нем роторами и размещенными на периферии каждого ротора перпендикулярно оси вала дисковыми ножами. При этом каждый дисковый нож одного ротора установлен с возможностью взаимодействия с соответствующим дисковым ножом другого ротора.

При работе дисковые ножи захватывают покрышку и врезаются в нее, осуществляя процесс послойной резки покрышки, вращающейся на рольганге и сжатой приводными роликами. В зависимости от величины отрезаемых кусков резины покрышку вращают на рольганге, пока не срежут всю резину, при этом количество оборотов покрышки зависит от крупности отрезаемых кусков.

Недостатком данной машины является ее низкая производительность, связанная с тем, что режущие элементы взаимодействуют с покрышкой попеременно, вырезая куски резины по периметру покрышки, которую вращают до тех пор, пока не срежут всю резину до бортового кольца. Таким образом, покрышка делает несколько оборотов, что увеличивает время обработки покрышки, а конечный продукт получается в виде крупных кусков резины, для измельчения которых требуется дополнительное оборудование.

Другим недостатком машины является ненадежность работы при измельчении покрышек, армированных проволокой. В зоне измельчения покрышки не создано объемно-напряженное состояние, поэтому при резании она произвольно деформируется, что приводит к затиранию ножей резиной, а также попаданию проволочек металлического корда между ножами и заклиниванию ножей.

По мере обработки покрышки ее жесткость в радиальном направлении уменьшается и она начинает деформироваться от усилия центрующих роликов и ударов измельчающих ножей, что не позволяет обработать покрышку до бортового кольца. В результате на бортовом кольце остается много резины, что снижает эффективность обработки покрышки. С другой стороны, изменение формы бортового кольца ухудшает его подачу в зону измельчения, нарушая режим резания.

В основу настоящего изобретения поставлена задача создания надежного, высокопроизводительного устройства для измельчения изношенных покрышек пневматических шин, легко перестраиваемого на переработку покрышек любого типоразмера.

Поставленная задача решается тем, что устройство содержит установленный на основании механизм транспортировки покрышки, который выполнен в виде подвижной каретки с круговым рольгангом и снабжен узлом центровки покрышки с измерителем характерного размера покрышки (наружный или внутренний диаметр). Механизм транспортировки обеспечивает управление позиционированием покрышки относительно механизма сжатия и подачи покрышки в зону измельчения, выполненного в виде пары профилированных роликов, один из которых является опорно-приводным, а другой - прижимным, с силовым приводом перемещения. Измельчитель покрышек выполнен в виде барабана со вставными резцами, установленными консольно на наружной цилиндрической поверхности барабана. Резцы барабана последовательно взаимодействуют в процессе измельчения с частью покрышки, сжатой механизмом сжатия и подачи покрышки в зону измельчения, с линейной скоростью резцов от 30 м/с до скорости, определяемой прочностными свойствами барабана.

Подача покрышки в зону зацепления профилированных роликов обеспечивается тем, что узел центровки покрышки и круговой рольганг закреплены соосно на балке, связанной с приводом поворота, установленным на подвижной каретке относительно их с эксцентриситетом.

Привязка узла центровки и кругового рольганга относительно барабана обеспечивается тем, что точка пересечения образующей барабана с диаметром его торца лежит на касательной к дуге, описываемой точкой на бортовом кольце покрышки, установленной на узле центровки и максимально удаленной от оси вращения привода поворота.

Узел центровки покрышки выполнен в виде центрующих колодок, закрепленных попарно на зубчатых рейках, установленных в направляющих с возможностью перемещения в противоположных направлениях посредством шестерни и с возможностью вращения относительно балки с круговым рольгангом, причем управление углом поворота узла центровки относительно балки производится электромагнитным тормозом.

Измерение внутреннего диаметра покрышки осуществляется оптическим датчиком перемещения, закрепленным в направляющей зубчатой рейки и принимающим световой сигнал от светодиода, закрепленного на зубчатой рейке.

Обработка покрышек различного размера обеспечивается тем, что длина профилированного ролика или барабана измельчителя больше L=0,6·(D-d/2), а образующие роликов и барабана измельчителя параллельны, где L - длина профилированного ролика; D - максимальный наружный диаметр покрышки; d - максимальный внутренний диаметр покрышки.

В одном из вариантов механизм сжатия и подачи покрышки в зону измельчения, обеспечивающий объемно-напряженное состояние подаваемой покрышки, снабжен подвижным опорным ножом и прижимом покрышки, обеспечивающими оптимальный размер консоли сжатой покрышки, то есть регулировку оптимального вылета сжатой покрышки в процессе резания.

Число вставных резцов барабана, взаимодействующих со сжатой покрышкой, составляет от 1 до 6.

Введение в устройство для измельчения изношенных покрышек механизма транспортировки покрышки, содержащего подвижную каретку с круговым рольгангом и узлом центровки покрышки с измерителем характерного размера покрышки, обеспечивающим управление позиционирования покрышки относительно механизма сжатия и подачи покрышки в зону измельчения, выполненного в виде пары профилированных роликов, один из которых опорно-приводной, а другой - прижимной, с силовым приводом перемещения, позволяет решить задачу свободной загрузки изношенной покрышки на круговой рольганг, обеспечить центровку покрышек различных размеров с последующей подачей на механизм сжатия и подачи покрышки в зону измельчения. Измерение характерного размера покрышки позволяет произвести перенастройку перемещений подвижной каретки с круговым рольгангом и узлом центровки относительно механизма сжатия и подачи покрышки в зону измельчения как в автоматическом, так и в ручном режимах.

Выполнение измельчителя покрышек в виде барабана со вставными резцами, установленными консольно на наружной цилиндрической поверхности барабана в порядке, обеспечивающем последовательное взаимодействие резцов в процессе измельчения с частью покрышки, сжатой механизмом сжатия и подачи покрышки в зону измельчения, с линейной скоростью резцов от 30 м/с до скорости, определяемой прочностными свойствами барабана, позволяет повысить производительность устройства и получить крошку с оптимальными размерами (1-5 мм) для дальнейшей переработки, выделения текстильного и металлического корда (Обзорная информация "Оборудование для переработки пластмасс и резины", Е.Н. Соловьев, Н.А. Кузнецова, О.В. Тигина, "Оборудование для переработки отходов резиновой промышленности", ЦНИТИХИМНЕФТЕМАШ, 1987 г., стр.26). При измельчении резины со скоростью резания выше 30 м/с уменьшаются энергетические затраты и усилие резания (Катаев Ю.Б., Борисов Е.М., Алфеев С.А., Соловьев Е.М. Разрушение каучуков и резин при высокоскоростном резании. - Каучук и резина, 1986, №10), а при дальнейшем увеличении скорости резания, например до 130 м/с, скорость резания превышает скорость деформации резины, а измельчение металлического корда идет в режиме ударной нагрузки (в режиме рубки) что также сокращает энергетические затраты на получение резиновой крошки с текстильным и резиновым кордом. Повышение производительности достигается за счет увеличения размера обрабатываемой поверхности покрышки, который приближенно равен 0,6·(D-d/2), в результате покрышка обрабатывается за один оборот.

Важным условием является установка вставных резцов на барабане в определенном порядке, обеспечивающем последовательное взаимодействие их в процессе измельчения с частью сжатой покрышки, причем число вставных резцов барабана, взаимодействующих со сжатой покрышкой, лежит в пределах от 1 до 6. Это условие позволяет вести процесс измельчения с минимальными мощностями на приводе вращения барабана, так как с покрышкой взаимодействует не более 6 резцов, а их на барабане может быть на один или два порядка больше.

Вариант, когда механизм сжатия и подачи покрышки в зону измельчения, обеспечивающий объемно-напряженное состояние подаваемой покрышки, снабжен подвижным опорным ножом и прижимом покрышки, обеспечивающими оптимальный размер консоли сжатой покрышки, то есть регулировку оптимального вылета (консоли) сжатой покрышки в процессе резания, используется при скоростях резания меньше скорости упругой деформации резины. В результате производится дополнительная работа по деформации резины. Подвижный опорный нож с прижимом обеспечивает жесткое крепление консоли сжатой покрышки, устраняя ее деформацию. При скоростях резания более 120 м/с скорость резания меньше скорости упругой деформации, т.е. резина в зоне измельчения становится квазихрупкой, поэтому отпадает необходимость использования опорного ножа с прижимом.

В предлагаемом изобретении решен комплекс проблем, возникающих при эксплуатации устройств для измельчения изношенных покрышек пневматических шин. Повышена их производительность за счет увеличения размера поверхности обрабатываемой покрышки, повышено качество конечного продукта за счет получения крошки с металлическим и текстильным кордом от 1 до 5 мм, наиболее пригодной для дальнейшей переработки в резиновый порошок, обеспечено минимальное энергопотребление за счет использования оптимальных скоростей резания. Созданы условия для обработки покрышек с различными типоразмерами за счет настройки механизма транспорта покрышек в ручном или автоматическом режиме.

Решение этой задачи обеспечивается за счет введения в устройство следующих новых узлов деталей и их связей с остальными элементами устройства:

1. Подвижная каретка.

2. Балка с приводом поворота, круговой рольганг и узел центровки.

3. Поворотное устройство с электромагнитным тормозом для узла центровки.

4. Измеритель характерного размера покрышки.

5. Пара профилированных роликов, один из которых является опорно-приводным, а другой - прижимным, с силовым приводом перемещения.

6. Барабан со вставными резцами.

7. Порядок установки вставных резцов на барабане.

8. Количество вставных резцов, взаимодействующих при измельчении со сжатой покрышкой.

9. Линейная скорость вставных резцов.

Сравнение заявляемого решения с другими техническими решениями (а.с. СССР №689847, 1979 г.) показывает, что узел удержания обрабатываемого материала, выполненный в виде смонтированных на подвижной платформе приводных барабанов, на которые закрепляются изношенные покрышки, известен, но совокупность признаков: подвижная каретка; круговой рольганг с узлом центровки; измеритель характерного размера; пара профилированных роликов, один из которых опорно-приводной, а другой - прижимной, с силовым приводом дают при использовании данного узла в устройстве новый технический эффект, заключающийся в получении нового более качественного продукта и в возможности обработки покрышек разных типоразмеров.

В дальнейшем предлагаемое изобретение поясняется конкретными примерами его выполнения и прилагаемыми чертежами, на которых:

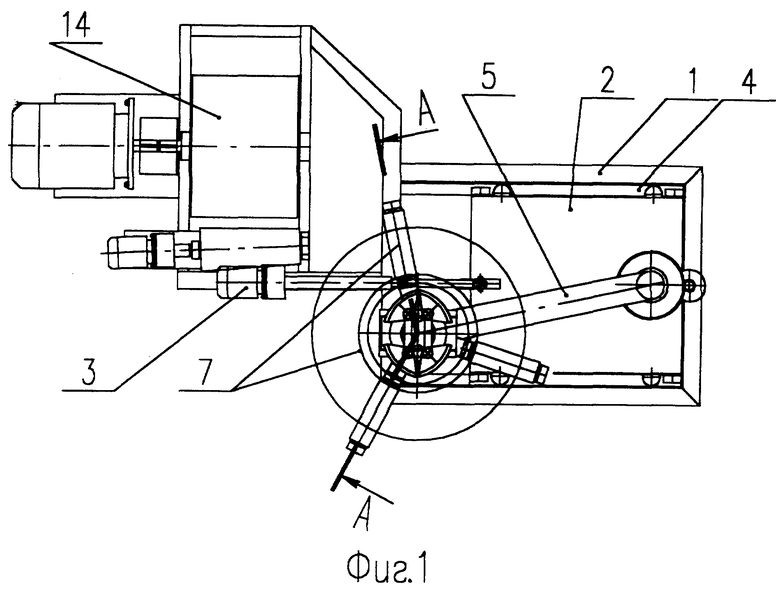

фиг.1 изображает вид в плане устройства для измельчения изношенных покрышек пневматических шин в исходном положении для загрузки покрышки;

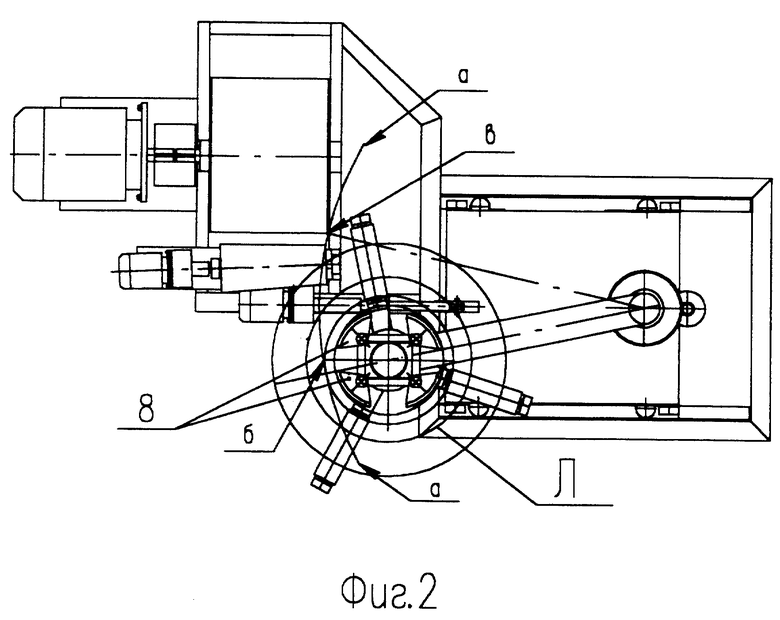

фиг.2 - то же, но в промежуточном положении при сжатии шины;

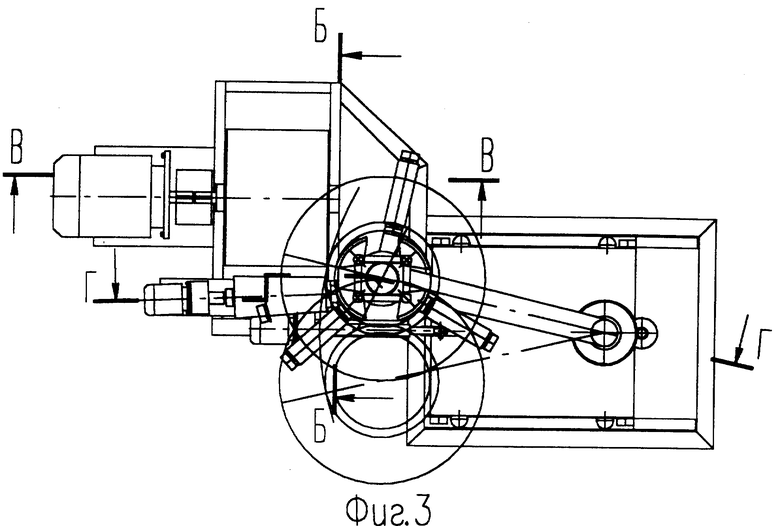

фиг.3 - то же, в рабочем положении при измельчении покрышки;

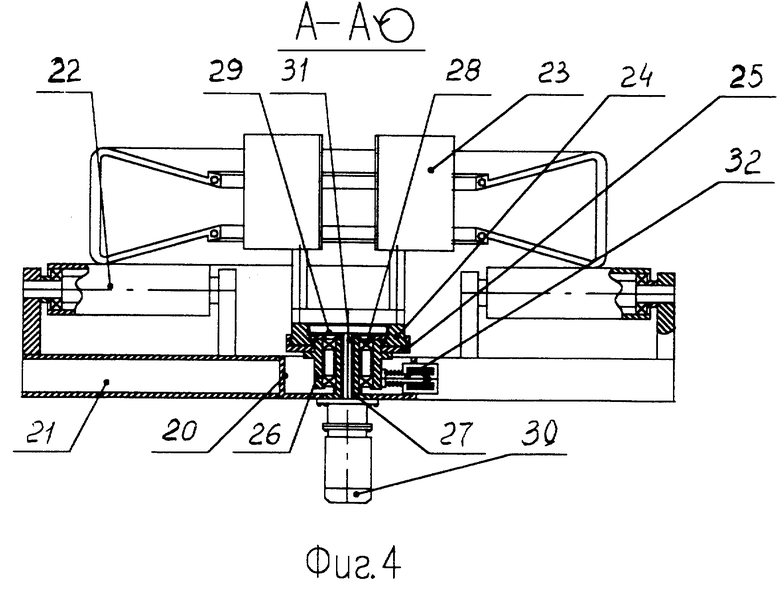

фиг.4 - разрез А-А рольганга и узла центровки;

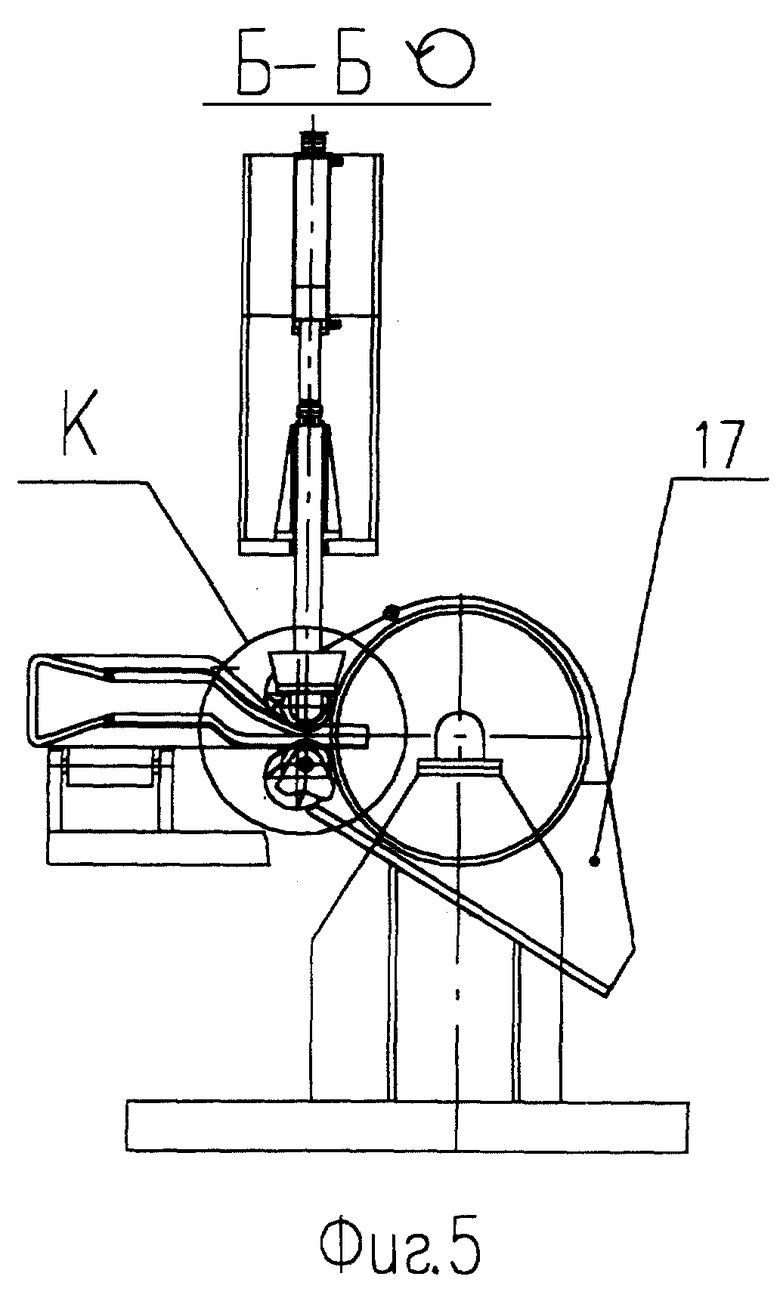

фиг.5 - разрез Б-Б механизма сжатия и подачи покрышки в зону измельчения;

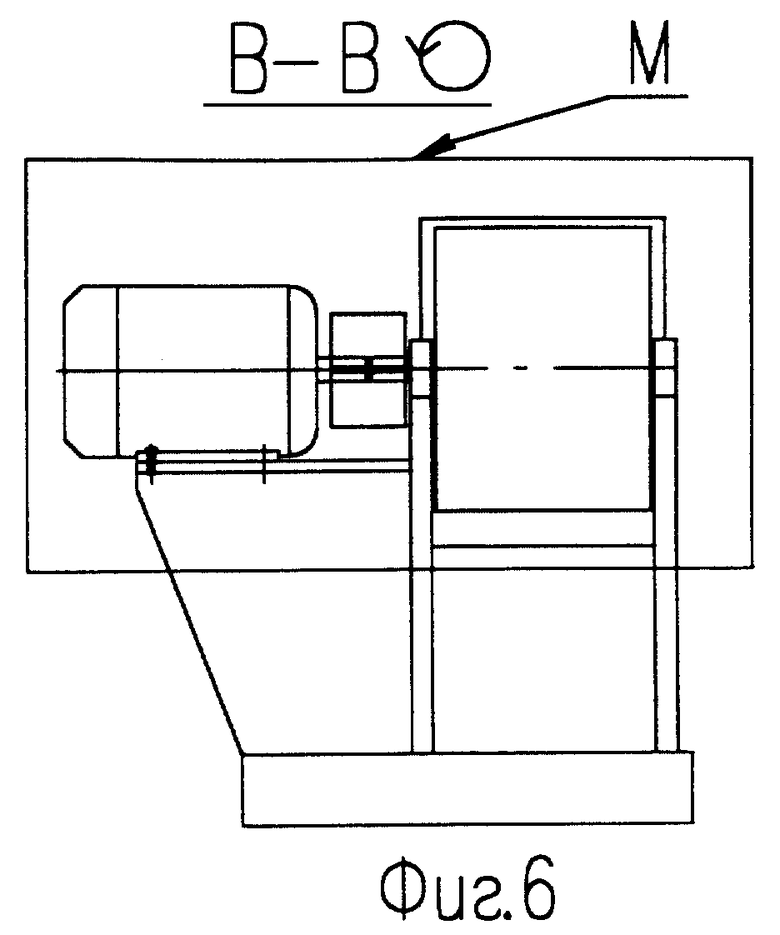

фиг.6 - разрез В-В измельчителя;

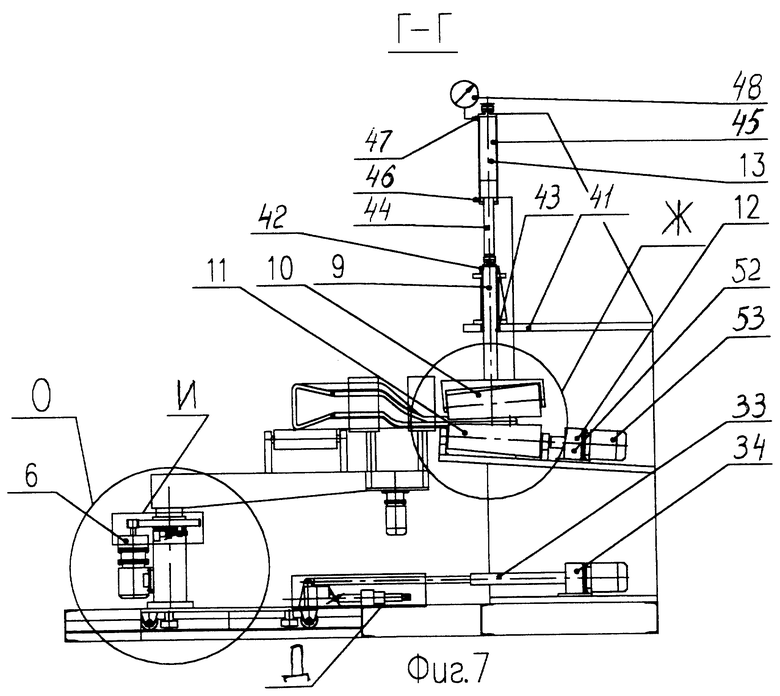

фиг.7 - разрез Г-Г устройства для измельчения изношенных покрышек пневматических шин;

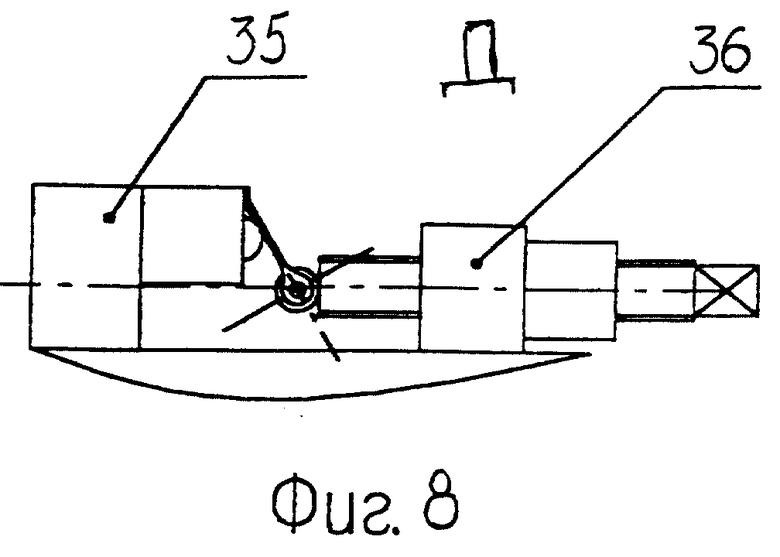

фиг.8 - выносной элемент Д с концевым выключателем привода каретки;

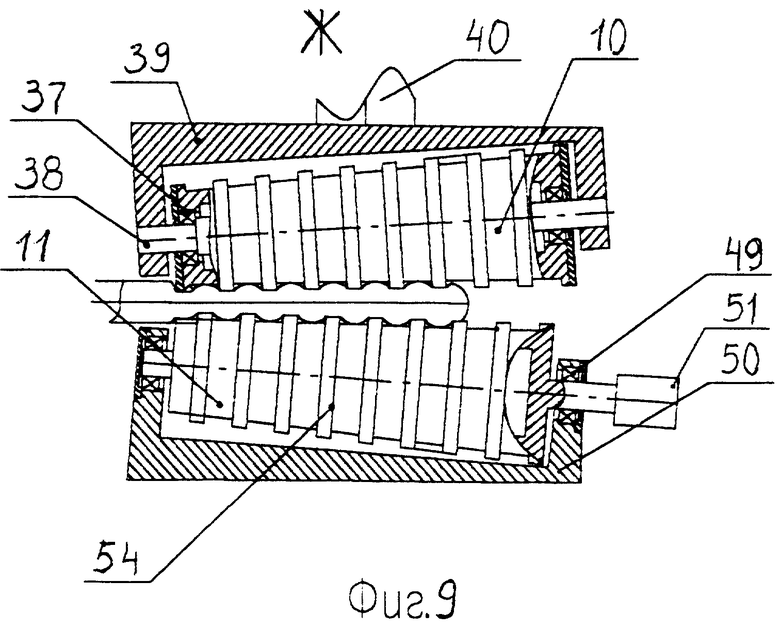

фиг.9 - выносной элемент Ж с вариантом исполнения профилированных роликов механизма сжатия и подачи покрышки в зону измельчения;

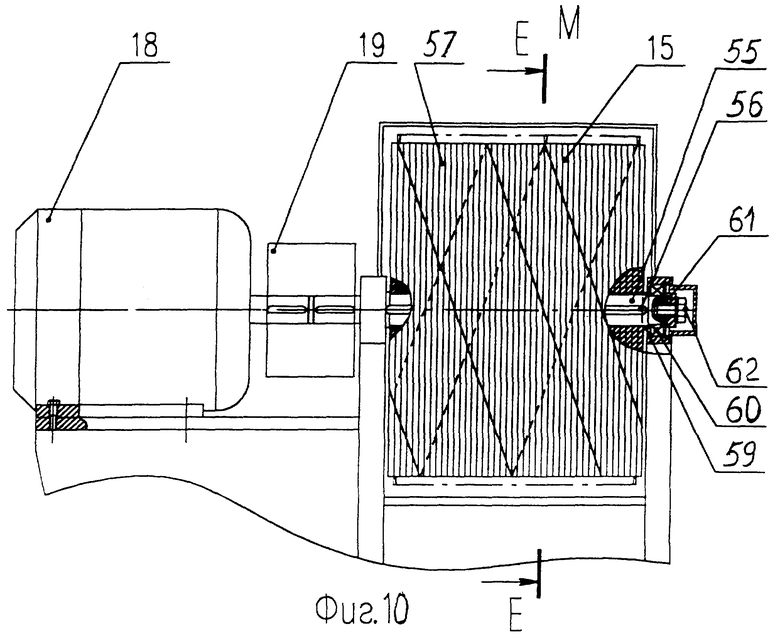

фиг.10 - выносной элемент М конструкции барабана измельчителя;

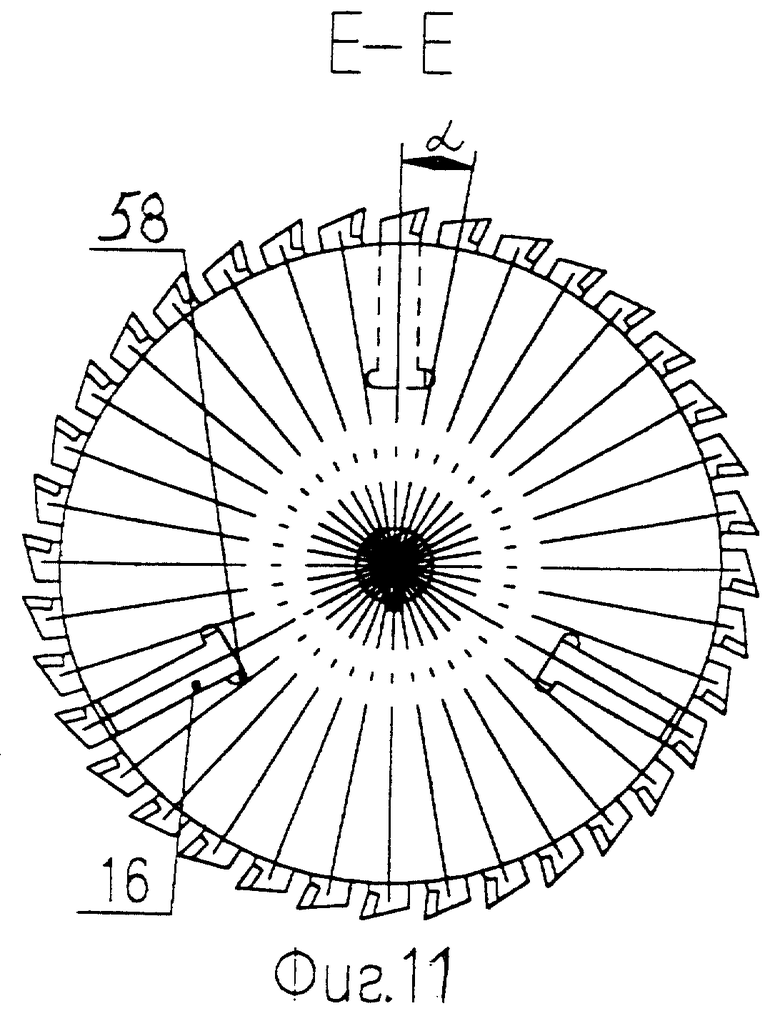

фиг.11 - вставные резцы барабана измельчителя, разрез Е-Е;

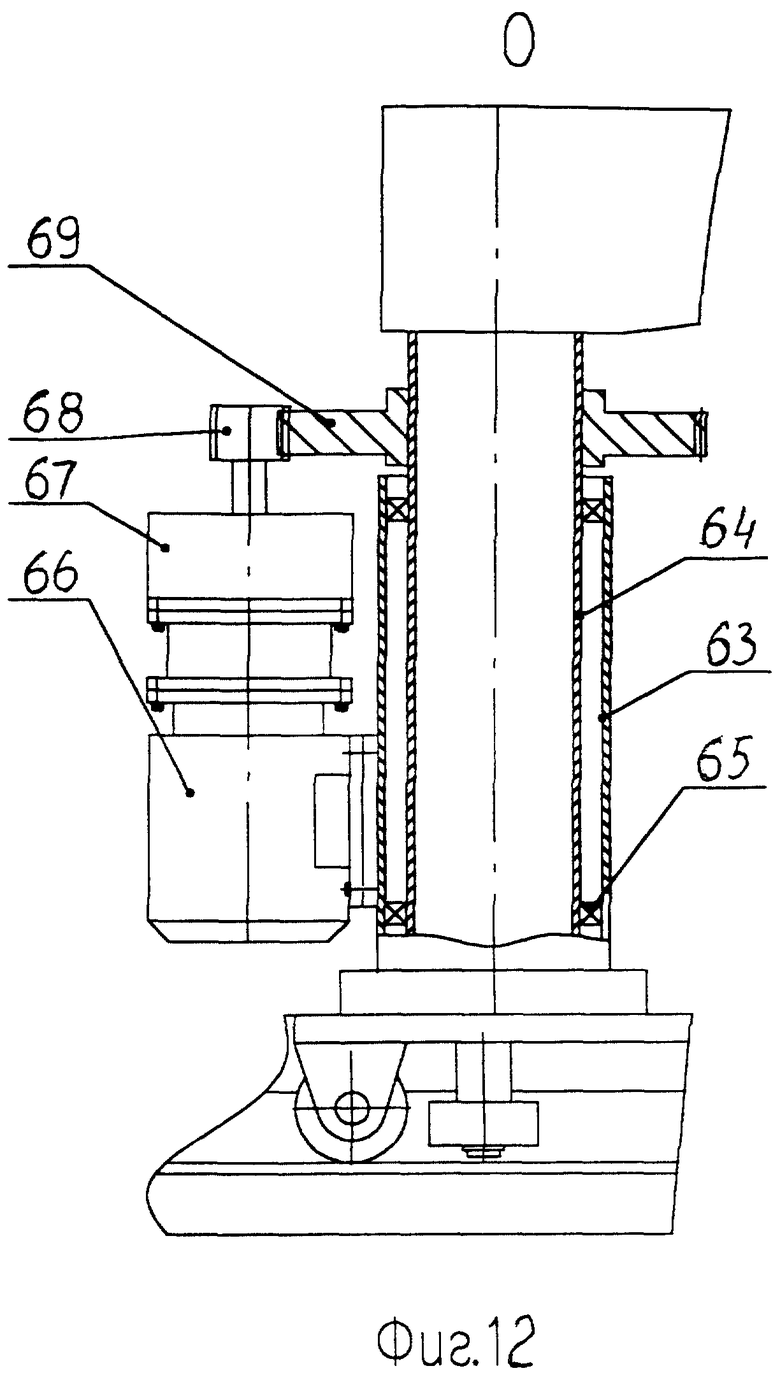

фиг.12 - выносной элемент О привода поворота балки;

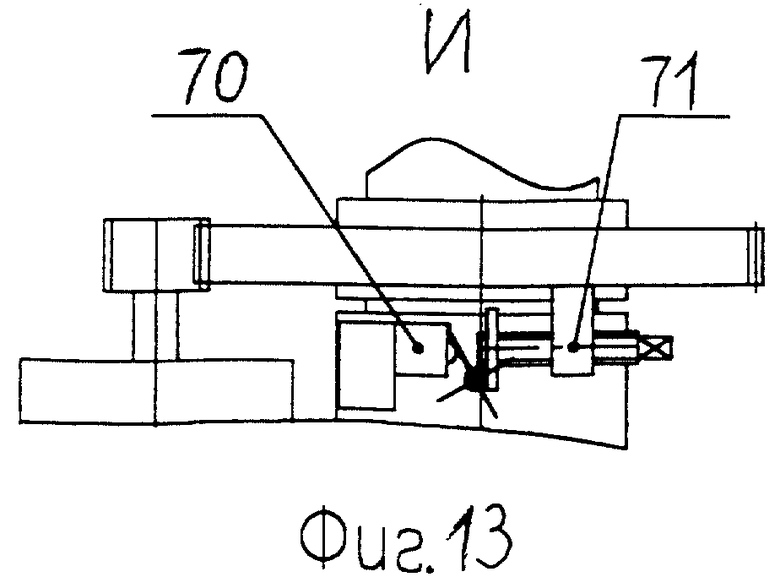

фиг.13 - выносной элемент И с концевым выключателем привода поворота балки;

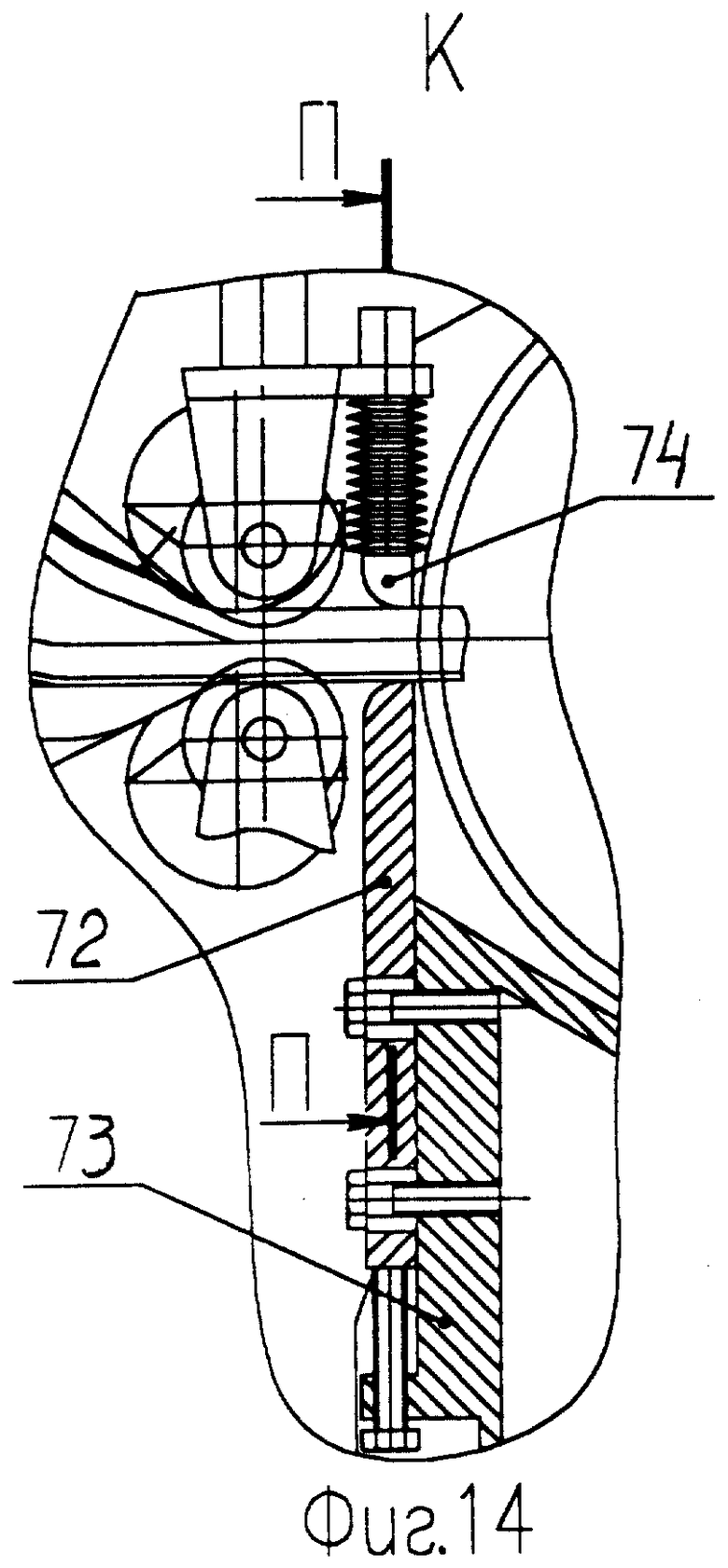

фиг.14 - выносной элемент К с вариантом исполнения механизма сжатия и подачи покрышки в зону измельчения с подвижным опорным ножом и прижимом покрышки;

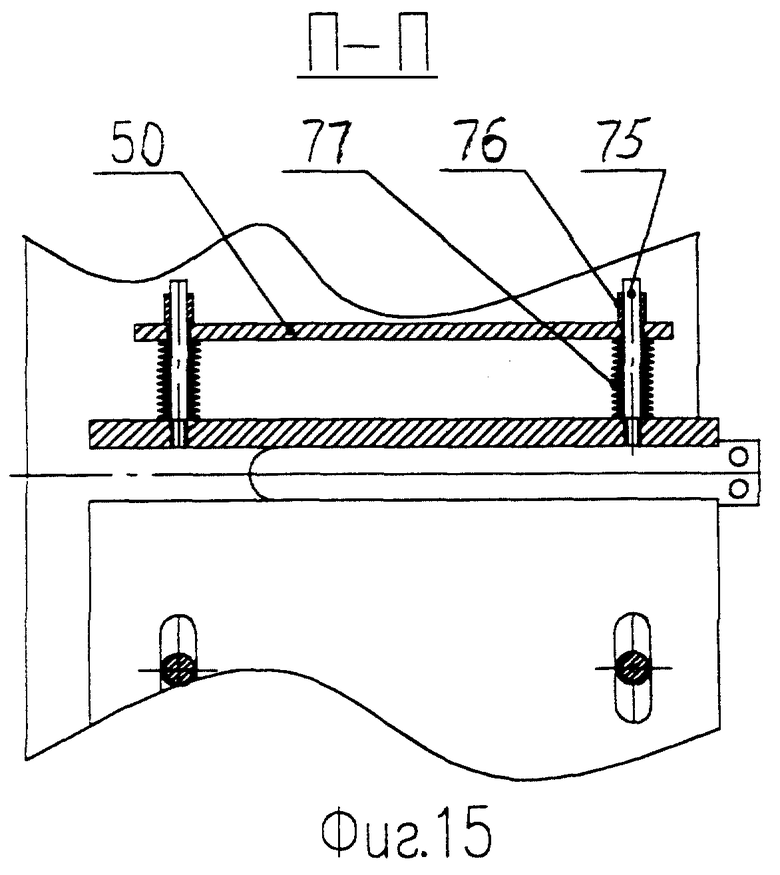

фиг.15 - разрез П-П подвижного опорного ножа с прижимом покрышки;

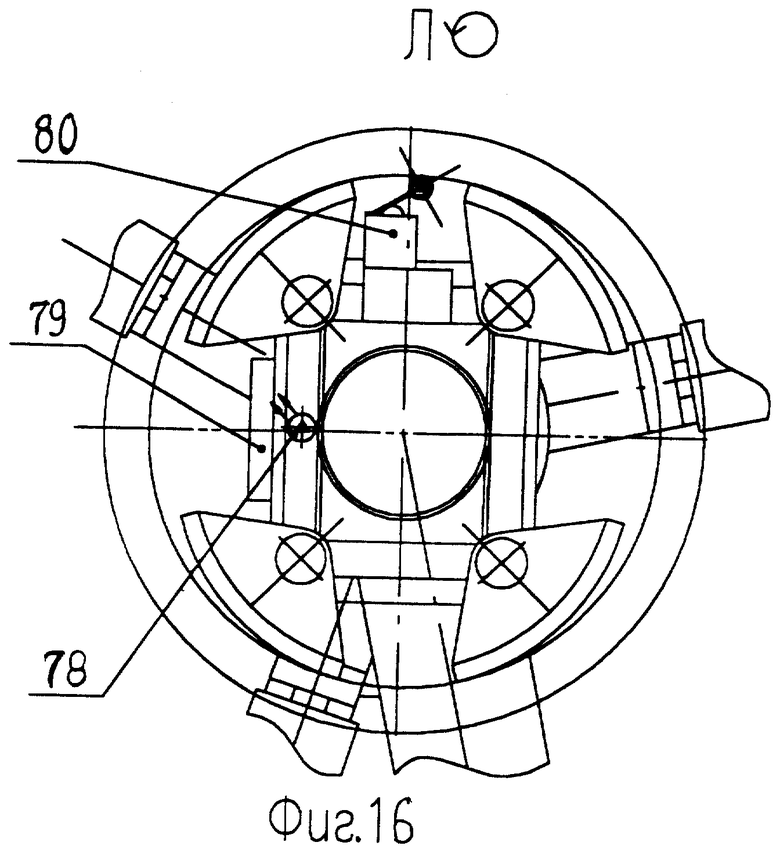

фиг.16 - выносной элемент Л с узлом центровки и измерителем внутреннего диаметра покрышки.

Устройство для измельчения изношенных покрышек пневматических шин содержит основание 1 с установленным на нем механизмом транспортировки покрышки, выполненным в виде подвижной каретки 2 с приводом 3 перемещения. Каретка 2 установлена в направляющих 4, закрепленных на основании 1, и снабжена балкой 5 с приводом 6 поворота. Механизм транспортировки содержит также установленные соосно круговой рольганг 7 и узел 8 центровки покрышки, которые закреплены на балке 5 с эксцентриситетом относительно оси привода 6 поворота. Механизм 9 сжатия и подачи покрышки в зону измельчения выполнен в виде пары конических роликов 10, 11 с приводом 12 вращения и силовым приводом 13 перемещения. Устройство содержит также измельчитель 14, выполненный в виде барабана 15 со вставными резцами 16, защитным кожухом 17 с течкой и приводом 18 вращения, соединенным муфтой 19 с барабаном 15.

Балка 5 снабжена стаканом 20 (фиг.4), к которому приварены стойки 21 с установленными на них роликами 22, образующими круговой рольганг 7. Узел 8 центровки выполнен в виде колодок 23, профили которых представляют собой дуги, обеспечивающие центрирование по внутреннему диаметру покрышки. Колодки 23 закреплены попарно на зубчатых рейках 24, которые установлены в направляющих 25 с возможностью перемещения в противоположных направлениях. Узел 8 центровки крепится направляющими 25 к наружному корпусу 26, установленному на полой оси 27 посредством подшипников 28, которая прикреплена ко дну стакана 20. Перемещение зубчатых реек 24 производится шестерней 29, находящейся в зацеплении с зубчатыми рейками 24 и связанной с мотор-редуктором 30 посредством вала 31, проходящего через полую ось 27. Наружный корпус 26 взаимодействует с электромагнитным тормозом 32, установленным на боковой стенке стакана 20.

Привод 3 перемещения подвижной каретки 2 установлен на основании 1 и выполнен в виде винтовой пары 33, связывающей подвижную каретку 2 с мотор-редуктором 34. Контроль рабочего положения подвижной каретки 2 осуществляется с помощью концевого выключателя 35 (фиг.8), срабатывающего при контакте с упором 36, установленным на основании 1. Упор 36 выполнен в виде винтовой пары, обеспечивающей возможность регулировки рабочего хода подвижной каретки 2.

Прижимной ролик 10 (фиг.7, 9) с подшипниками 37 установлен на оси 38, закрепленной на кронштейне 39, который связан направляющей 40, установленной на кронштейн 41 через втулки 42 и 43. Направляющая 40 шарнирно закреплена на штоке 44 гидроцилиндра 45 со штуцерами 46 и 47 подачи и слива управляющей жидкости, причем к штуцеру 47 присоединен электроконтактный манометр 48 для контроля усилия сжатия покрышки и выдачи управляющего сигнала. Гидроцилиндр 45 шарнирно соединен с кронштейном 41.

Опорно-приводной ролик 11 механизма сжатия и подачи покрышки в зону 9 измельчения с подшипниками 49 установлен на кронштейне 50 и связан через муфту 51 с приводом 12 вращения, состоящим из редуктора 52 и электродвигателя 53. Угол наклона образующей конического опорно-приводного ролика 11 должен обеспечивать подачу сжатой шины к измельчителю 14 по окружности без проскальзывания. Образующая опорно-приводного ролика 11 должна быть параллельна образующей барабана 15 измельчителя 14.

В варианте исполнения роликов, показанном на фиг.9, конические ролики 10 и 11 выполнены с последовательно установленными по длине ролика ребордами 54, причем ролики установлены так, чтобы реборда одного ролика попадала в промежуток между ребордами другого ролика. Это обеспечивает напряженное объемное состояние материала при измельчении на скоростях резания от 30 до 150 м/с.

Барабан 15 (фиг.10, 11) измельчителя 14 выполнен в виде вала 55 со шпонкой 56, на котором набраны диски 57 с пазами 58, в которые устанавливаются резцы 16. Диски 57 через втулку 59, подшипник 60 и втулку 61 притянуты болтом 62 к бурту вала 55. В плоскости диска 57 может размещаться несколько резцов (на фиг.11 показано три резца). Диски 57 развернуты по длине вала 55 друг относительно друга на угол α, обеспечивающий постоянное взаимодействие с покрышкой от 1 до 6 резцов. Количество резцов в плоскости диска, угол поворота дисков с резцами друг относительно друга зависят от мощности двигателя, толщины покрышки и скорости подачи покрышки.

Привязка узла 8 (фиг.2) центровки и кругового рольганга 7 относительно барабана 15 измельчителя 14 обеспечивается тем, что точка "в" пересечения образующей барабана 15 с диаметром его торца лежит на касательной к дуге а-а, описываемой точкой "б" на бортовом кольце покрышки, установленной на узел 8 центровки, максимально удаленной от оси вращения привода 6 поворота.

Привод 6 поворота балки 5 выполнен в виде труб 63, 64 (фиг. 12), установленных коаксиально на подшипниках 65, при этом одна труба закреплена на подвижной каретке 2, а к другой прикреплена балка 5. Трубы 63 и 64 имеют кинематическую связь посредством привода поворота, выполненного в виде электродвигателя 66 с электромагнитным тормозом, редуктора 67 с шестерней 68, установленных на трубе 63. Шестерня 68 находится в зацеплении с зубчатым колесом 69, установленным на трубе 64. Положение балки 5 относительно барабана 15 фиксируется электромагнитным тормозом электродвигателя 66, который включается при контакте концевого выключателя 70 (фиг.13) с упором 71, установленном на зубчатом колесе 69. Упор 71 выполнен в виде винтовой пары, обеспечивающей возможность регулировки угла поворота балки 5. Концевые выключатели исходного положения подвижной каретки 2 и балки 5 на чертежах не показаны.

Другой способ создания объемно напряженного состояния показан на фиг.14, 15. В этом случае механизм сжатия и подачи покрышки в зону измельчения снабжен подвижным опорным ножом 72, установленным с возможностью регулировки (перемещения) относительно кронштейна 73 и являющимся опорой для покрышки в процессе измельчения. Покрышка поджимается на подвижном опорном ноже 72 прижимом 74, который установлен с возможностью перемещения на направляющих 75 во втулках 76, закрепленных на кронштейне 50. Усилие на прижим 74 передается штоком 44 (фиг.7) гидроцилиндра 45, направляющей 40 (фиг.9), кронштейном 50 и тарельчатыми пружинами 77 (фиг.15).

Для измерения характерного размера покрышки, например ее внутреннего диаметра, на зубчатой рейке 24 (фиг.4) закреплен светодиод 78 (фиг.16), а на направляющей 25 установлен оптический датчик 79 перемещения, принимающий сигнал со светодиода 78 и преобразующий его в сигнал управления, который можно преобразовать в звуковой сигнал при ручной настройке. Сигнал можно преобразовать в сигнал управления при автоматической настройке положения каретки 2, балки 5, колодок 23 с узлом 8 центровки относительно измельчителя 14 в случае измельчения покрышек с различными размерами внутреннего диаметра.

Контроль рабочего положения колодок 23 узла 8 центровки покрышки осуществляют с помощью концевого выключателя 80, срабатывающего при контакте с поверхностью покрышки по ее внутреннему диаметру, сцентрированной колодками 23 узла 8 центровки. Концевые выключатели исходного положения колодок 23 узла 8 центровки покрышки на чертежах не показаны.

Устройство для измельчения изношенных покрышек пневматических шин снабжено механизмом для сбрасывания вырезанных бортовых колец, который в чертежах не показан.

В исходном положении (фиг.1) колодки 23 сведены до минимального размера, узел 8 центровки заторможен электромагнитным тормозом 32, привод 6 поворота балки 5 заторможен электромагнитным тормозом электродвигателя 66. Подвижная каретка 2 выведена в крайнее положение для загрузки покрышки. Прижимной ролик 10 выведен в верхнее крайнее положение, барабан 15 измельчителя 14 вращается в подшипниках 60 электродвигателем 18 через муфту 19.

Покрышку загружают на круговой рольганг 7 с узлом 8 центровки, включают мотор-редуктор 30, раздвигающий колодки 23 до фиксации на них бортовых колец покрышки. Мотор-редуктор 30 выключается концевым выключателем 80 при контакте с покрышкой по ее внутреннему диаметру, а оптический датчик 79 перемещения выдает сигнал, несущий информацию о величине внутреннего диаметра покрышки.

Если размер внутреннего диаметра установленной покрышки не совпадает с размером покрышки, на которую настроено устройство, то производится перенастройка, которая в зависимости от исполнения может быть ручной или автоматической. При совпадении размеров включается мотор-редуктор 34, который посредством винтовой пары 33 перемещает каретку 2 по направляющим 4. Каретка 2 останавливается после срабатывания концевого выключателя 35 при контакте с упором 36, при этом включается электродвигатель 66 с электромагнитным тормозом, который поворачивает балку 5 через шестерню 68 и зубчатое колесо 69. Концевой выключатель 70 срабатывает при поступлении покрышки в промежуточное положение, показанное на фиг.2, когда покрышка установится между роликами 10, 11. При срабатывании концевого выключателя 70 на упоре 71 электродвигатель 66 выключается и стопорится встроенным в него электромагнитным тормозом. В штуцер 47 гидроцилиндра 45 поступает под давлением управляющая жидкость, и ролик 10, перемещаясь по направляющей 40 во втулках 42, 43, сжимает покрышку. Усилие сжатия покрышки регулируется показаниями электроконтактного манометра. По его сигналу включается электромагнитный тормоз электродвигателя 66 и электродвигатель 53, вращающий ролик 11, который перемещает покрышку по дуге, центром которой является ось привода 6 поворота, в зону измельчения к барабану 15 со вставными резцами 16, рубящими резиновую крошку с текстильным и металлическим кордом.

В рабочем положении, показанном на фиг.3, концевой выключатель 70 срабатывает от упора 71, включает электромагнитный тормоз 32, освобождающий узел 8 центровки, который в процессе измельчения вращается на подшипниках 28, обеспечивая измельчение сжатых боковин и протектора покрышки, при этом на колодках 23 остается бортовое кольцо. Одновременно с включением тормоза 32, включается тормоз электродвигателя 66, который останавливает вращение балки 5 вокруг оси привода 6 поворота.

После окончания измельчения покрышки устройство возвращается в исходное положение, бортовое кольцо сбрасывается и загружается следующая покрышка.

В устройстве измельчитель покрышек выполнен в виде барабана со вставными резцами, установленными консольно на наружной цилиндрической поверхности барабана в порядке, обеспечивающем последовательное взаимодействие резцов в процессе измельчения с частью покрышки, сжатой механизмом сжатия и подачи покрышки в зону измельчения, с линейной скоростью резцов от 30 м/с до скорости, определяемой прочностными свойствами барабана. Такие усовершенствования позволяют повысить производительность устройства и получить крошку с оптимальными размерами (1-5 мм) для дальнейшей переработки, выделения текстильного и металлического корда. Это позволяет повысить качество резинового порошка, получаемого в дальнейшем из резиновой крошки, чистого от текстильного и металлического корда. При измельчении резины со скоростью резания выше 30 м/с снижаются энергетические затраты и усилие резания, а измельчение металлического корда осуществляется в режиме ударной нагрузки (в режиме рубки). При дальнейшем увеличении скорости резания, например до 130 м/с, скорость резания превышает скорость деформации резины, измельчение металлического корда проходит в режиме ударной нагрузки (в режиме рубки), что также сокращает энергетические затраты на получение резиновой крошки с текстильным и резиновым кордом. Повышение производительности достигается за счет увеличения размера поверхности обрабатываемой покрышки, который приближенно равен 0,6·(D-d/2), в результате покрышка обрабатывается за один оборот.

Важным условием является установка вставных резцов на барабане в определенном порядке, обеспечивающем последовательное взаимодействие их в процессе измельчения с частью сжатой покрышки, причем число вставных резцов барабана, взаимодействующих со сжатой покрышкой, составляет от 1 до 6. Это условие позволяет вести процесс измельчения с минимальными мощностями на приводе вращения барабана, так как с покрышкой взаимодействует не более 6 резцов, а их на барабане может быть на один или два порядка больше.

Механизм транспортировки покрышки, содержащий подвижную каретку с круговым рольгангом и узлом центровки покрышки, обеспечивает подачу покрышек одного типоразмера к механизму сжатия и подачи покрышки в зону измельчения. Измеритель характерного размера покрышки (наружный или внутренний диаметр) выдает сигнал для перенастройки позиционирования покрышки относительно механизма сжатия и подачи покрышки в зону измельчения при загрузке покрышки другого типоразмера.

Установка на подвижной каретке привода поворота с балкой, на которой смонтирован круговой рольганг и узел центровки с поворотным устройством, с застопоренным электромагнитным тормозом обеспечивает автоматическую перенастройку позиционирования покрышек различных размеров от сигнала оптического датчика перемещения.

Выполнение пары роликов (один из которых опорно-приводной, а другой - прижимной, с силовым приводом перемещения) профилированными обеспечивает объемно-напряженное состояние части покрышки, находящейся в зоне измельчения, которая в процессе резания не деформируется; в результате сокращаются энергетические затраты.

Вариант, когда механизм сжатия и подачи покрышки в зону измельчения, обеспечивающий объемно-напряженное состояние подаваемой покрышки, снабжен дополнительно подвижным опорным ножом с прижимом покрышки, обеспечивающим регулировку оптимального вылета (консоли) сжатой покрышки в процессе резания, используется, когда скорость резания меньше скорости упругой деформации резины, в результате совершается дополнительная работа по деформации резины. Опорный нож с прижимом обеспечивает жесткое крепление консоли сжатой покрышки, устраняя ее деформацию. При скоростях резания меньше скорости упругой деформации резина в зоне измельчения становится квазитвердой, поэтому отпадает необходимость опорного ножа с прижимом.

В изобретении решен комплекс проблем, возникающих при эксплуатации устройств для измельчения изношенных покрышек пневматических шин. Повышена производительность увеличением размера поверхности обрабатываемой покрышки, повышено качество продукта за счет получения крошки с металлическим и текстильным кордом от 1 до 5 мм, наиболее пригодной для дальнейшей переработки в резиновый порошок, обеспечено минимальное энергопотребление за счет использования оптимальных скоростей резания. Созданы условия для обработки покрышек с различными типоразмерами за счет перенастройки механизма транспортировки покрышек в ручном или автоматическом режиме.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 2003 |

|

RU2283762C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ АВТОПОКРЫШЕК | 2008 |

|

RU2396166C2 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК | 2005 |

|

RU2283226C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ПОКРЫШЕК | 1993 |

|

RU2036098C1 |

| Машина для измельчения покрышек | 1977 |

|

SU937226A2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ПОКРЫШЕК | 2008 |

|

RU2383436C2 |

| СПОСОБ УТИЛИЗАЦИИ ИЗНОШЕННЫХ АВТОПОКРЫШЕК И ДРУГИХ РЕЗИНО-ТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2224650C1 |

| ДИСПЕРГАТОР РЕЗИНОВОЙ КРОШКИ | 2020 |

|

RU2730825C1 |

| СТАНОК ДЛЯ КОМПАКТИРОВАНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК | 2003 |

|

RU2252870C1 |

| Машина для измельчения покрышек | 1983 |

|

SU1177161A1 |

Изобретение относится к средствам измельчения утильных резинотехнических изделий и может быть использовано для измельчения изношенных покрышек пневматических шин. Устройство для измельчения изношенных покрышек пневматических шин содержит установленный на основании механизм транспортировки покрышки к механизму сжатия и подачи покрышки в зону измельчения и измельчитель. Механизм транспортировки покрышки выполнен в виде подвижной каретки с установленными на ней круговым рольгангом и узлом центровки покрышки с измерителем характерного размера покрышки, обеспечивающим управление позиционированием покрышки относительно механизма сжатия и подачи покрышки в зону измельчения, выполненного в виде пары профилированных роликов. Один из роликов является опорно-приводным, а другой - прижимным. Устройство снабжено силовым приводом перемещения, а измельчитель покрышек выполнен в виде барабана со вставными резцами, установленными консольно на наружной цилиндрической поверхности барабана в порядке, обеспечивающем последовательное взаимодействие резцов в процессе измельчения с частью покрышки, сжатой механизмом сжатия и подачи покрышки в зону измельчения. Изобретение обеспечивает возможность обработки покрышек с различными типоразмерами, имеет высокую производительность и минимальное энергопотребление. 7 з.п. ф-лы, 16 ил.

| Машина для измельчения покрышек | 1983 |

|

SU1177161A1 |

| DE 4131587 A1, 25.03.1993 | |||

| US 4757949 А, 19.07.1988 | |||

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ И ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ В АППАРАТЫ ВЫСОКОГОДАВЛЕНИЯ | 1972 |

|

SU434975A1 |

| Устройство для разметки | 1988 |

|

SU1569218A1 |

Авторы

Даты

2004-08-10—Публикация

2003-06-18—Подача