ПРЕДПОСЫЛКИ

Настоящее изобретение относится к машине и способу для переработки отходов резины и, конкретнее, к процессу и устройству для измельчения и регенерации резины или сходного материала.

Измельчение или уменьшение размеров и изготовление крошки из отходов вулканизированной резины, включая утильные покрышки, является предметом многих патентов, статей и книг.

В мире существует множество заводов (приблизительно 1200), которые изготавливают резиновую крошку из утильных покрышек. Большинство из них занимается переработкой отходов резины путем их сбора, сортировки и разделения до требуемого размера, который определяется конечным потребителем. Еще очень малое количество предпринимателей резиновой промышленности занимается регенерацией и девулканизацией. Однако в настоящее время наиболее острая проблема заключается в том, что делать с этой резиновой крошкой. Согласно опубликованным данным 51% крошки подвергают сжиганию, 43% добавляют в асфальт и только 6% восстанавливают в качестве нового резинового сырья. Исследования, проводимые в большинстве исследовательских центров резиновой промышленности, таких как Akron Rubber Development (США), Kharagpur Rubber Institute (Индия), НИИСП (Российская Федерация), показали, что основные свойства резиновой смеси уменьшаются линейно по мере роста содержания измельченной резины. Это, очевидно, указывает на то, что гранулированная резина служит в резиновых смесях наполнителем и не может применяться в большом процентном содержании. По данным Smith верхний уровень содержания механически измельченной крошки не может превышать 2,3% для радиальных шин и 3,2% - для диагональных шин. Это вызвано резким ослаблением основных свойств при больших содержаниях.

Для изготовления крошки из вулканизированной резины применяются различные машины и технологии.

Один из наиболее общих известных подходов представляет собой уменьшение размера кусков из резины в разрывных или размольных 2-вальцовых мельницах. Данный способ, основывающийся на прохождении кусков из резины через узкий зазор между вальцами, широко применяется в перерабатывающей промышленности. Технология, основанная на многократном прохождении резинового сырья, смешанного со специальными добавками (модификатором) через узкий зазор 2-вальцовых мельниц, пригодна также и для девулканизации.

Следующие патенты США: №3269468; 5257742; 2211518; 1653472; 4747550 и 1758010 описывают различные мельницы. Применимость этой технологии ограничивает низкая производительность, вызванная очень малым временем напряжения сдвига в зазоре (0,04-0,05 с).

Другой способ основан на резке ножевидным инструментом, что раскрыто в патентах США №5695131; 5299744 и 7021576. В переработке резины широко применяется многоножевой измельчитель или роторная ножевая мельница. Несмотря на то, что данный способ обеспечивает относительно высокую производительность, он дает только грубую крошку, и, кроме того, резаная крошка загрязнена металлическими примесями.

В данной области известен способ, включающий замораживание резины (криогенные способы) перед переработкой или в ходе переработки в мельницах. Патент США №4813614 и патент Великобритании №1559152 раскрывают криогенное измельчение между двумя кругами, оснащенными рядом дробильных штифтов. Патент США №4383650 раскрывает измельчение замороженного материала между двумя зубчатыми колесами. Также известно криогенное измельчение в вибрационной мельнице или роторной лопастной мельнице, где материал поддерживается охлажденным ниже -60°С путем подачи охлаждающей жидкости, в частности жидкого азота или углекислоты. Криогенное измельчение создает довольно мелкие частицы с минимальным количеством примесей. Однако чрезвычайно высокая стоимость жидкого азота делает криогенные способы неэкономичными. Кроме того, криогенная технология не допускает девулканизацию под действием химических веществ, поскольку эти реакции не протекают при низких температурах.

В последние десятилетия широко распространилось применение экструдеров для измельчения резины, что раскрыто в патентах США №6590042, 6576680, 6335377. Экструдер может функционировать в широком интервале температур (до 300°С) и обеспечивает достаточную производительность. Для достижения оптимальных результатов с использованием этой технологии необходим высокий уровень мастерства при регулировке мельницы, поскольку в ходе переработки в мельнице и экструдере материал сильно нагревается. Поэтому большое количество тепловой энергии должно быть рассеяно при помощи водяного охлаждения. Недостатками данного способа являются: недостаточные возможности для сверхтонкого измельчения, поскольку просвет между винтом и стенками нельзя выполнить достаточно узким; неосуществимость эффективного охлаждения твердой массы перерабатываемого материала; чрезмерное энергопотребление.

Также в данной области техники для измельчения резины известны истирающие или дисковые мельницы. Например, патент США №4535941 раскрывает измельчение в горизонтальной мельнице, сходное с тем, которое применяется в промышленности по производству пигментов. Более поздний патент того же изобретателя, патент США №4625922, раскрывает усовершенствованный способ измельчения при повышенных температурах. Этот способ страдает из-за невыполнимости непрерывного процесса. С целью преодоления этого недостатка было предложено выполнение измельчения резины в потоке жидкой суспензии (водной, масляной и т.д.), как описано в патентах США №5238194, 5411215 и в заявке на патент США №20020086911. Достаточная непрерывность может быть достигнута, однако необходимость в последующей сушке изготовленной крошки делает этот процесс непрактичным.

Также в патенте США №6976646 раскрыта конструкция дисковой мельницы для измельчения резины между измельчающим кругом и кожухом. Задание одинакового просвета между кругом и кожухом по всему периметру рабочей зоны в данной конструкции является затруднительным.

Поэтому по-прежнему существует необходимость в усовершенствованном способе изготовления резинового материала, допускающего повторное коммерческое использование, путем создания рентабельного, непрерывного процесса, в целом, при температуре окружающей среды.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Эти и другие цели достигаются машиной для измельчения и регенерации и непрерывным способом, которые, в целом, действуют при температуре окружающей среды или умеренно повышенной температуре и производят мелкозернистые резиновые частицы или регенерированный резиновый материал при низкой стоимости. Резиновый материал подается в измельчающий модуль, где резиновый материал измельчен на резиновые частицы и/или преобразовывается в регенерированный резиновый материал посредством вращающегося измельчающего круга.

Таким образом, создаются тонкоизмельченные и девулканизированные резиновые частицы, которые пригодны для введения в новые резиновые изделия. Резиновые частицы получают дешево и эффективно.

Эти и другие характерные признаки настоящего изобретения обсуждаются или становятся очевидными в нижеследующем подробном описании предпочтительных вариантов осуществления изобретения. Непрерывность процесса связана с принудительной подачей материала на всем пути от питателя до выхода и с уникальной интеллектуальной конструкцией области перехода из шнекового питателя в вертикальный спиральный диск. Эффективность процесса за один проход связана с удлиненной спиральной траекторией рабочего диска. Изготовление тонкоизмельченной крошки и регенерата связаны с легкостью управления просветом в зоне выпуска материала. Тесная совместимость крошки и регенерата с резиновыми смесями связана с хорошо развитой поверхностью измельченных частиц. Эффективный теплоотвод достигнут благодаря развитым рабочим поверхностям вдоль всей траектории перерабатываемого материала. Экономия энергии обеспечивается благодаря вытаскиванию материала при подаче вместо выталкивания, применяемого в традиционных диспергаторах-экструдерах.

Так, согласно одному основному аспекту настоящего изобретения предусмотрено устройство для измельчения и регенерации полимерного материала, содержащее статор и ротор в близкой взаимосвязи торец к торцу друг с другом, образующей зону действия для измельчения и регенерации резины между ними. Статор содержит, по существу, плоскую гладкую торцовую поверхность, и ротор содержит вогнутую торцовую поверхность с толщиной, постепенно уменьшенной от его центра к периферии. Ротор дополнительно содержит по меньшей мере один изогнутый выступ с радиусом кривизны, постепенно увеличенный от центра к периферии ротора.

Согласно одному основному аспекту настоящего изобретения предусмотрен способ измельчения и регенерации резины, включающий этапы формирования зоны действия для измельчения и регенерации резины путем предоставления статора и ротора в близкой взаимосвязи торец к торцу друг с другом. Статор содержит, по существу, плоскую гладкую торцовую поверхность, и ротор содержит вогнутую торцовую поверхность с толщиной, постепенно уменьшенной от его центра к периферии. Ротор дополнительно содержит по меньшей мере один изогнутый выступ с радиусом кривизны, постепенно увеличенным от центра к периферии ротора.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для того чтобы понять изобретение и представить, как оно может быть осуществлено на практике, предпочтительные варианты осуществления будут описаны ниже только посредством неограничивающих примеров со ссылкой к сопроводительным чертежам, в которых:

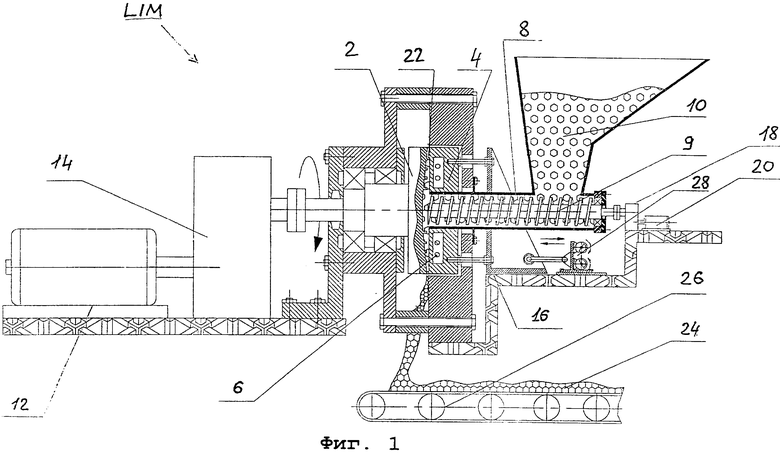

фиг. 1 - схематический вид в поперечном сечении машины для измельчения резины согласно изобретению;

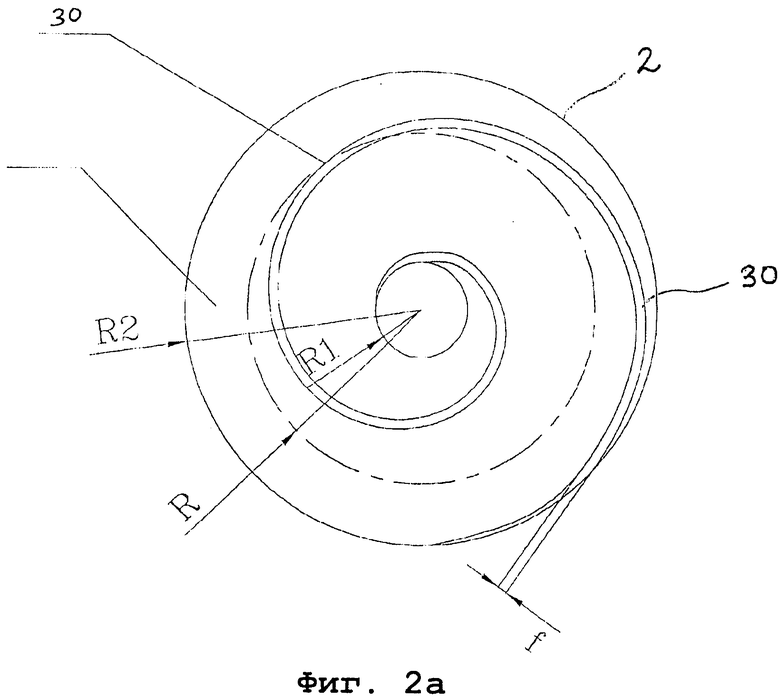

фиг. 2а - вид спереди односпирального ротора согласно одному из вариантов осуществления изобретения;

фиг. 2b - вид в поперечном сечении односпирального ротора;

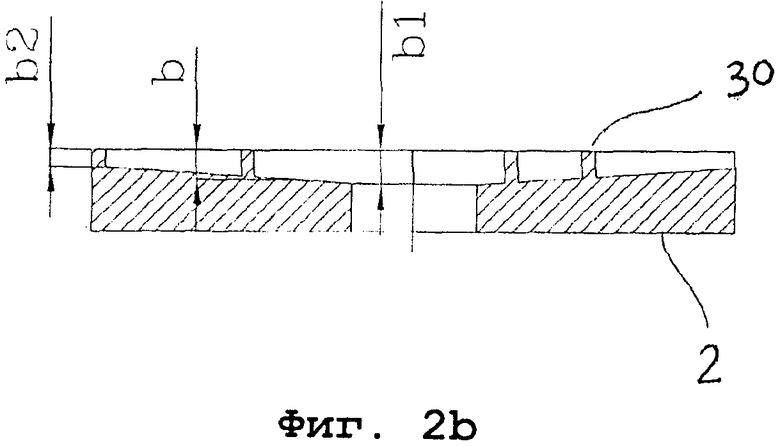

фиг. 3а - вид спереди многоспирального ротора согласно другому варианту осуществления изобретения;

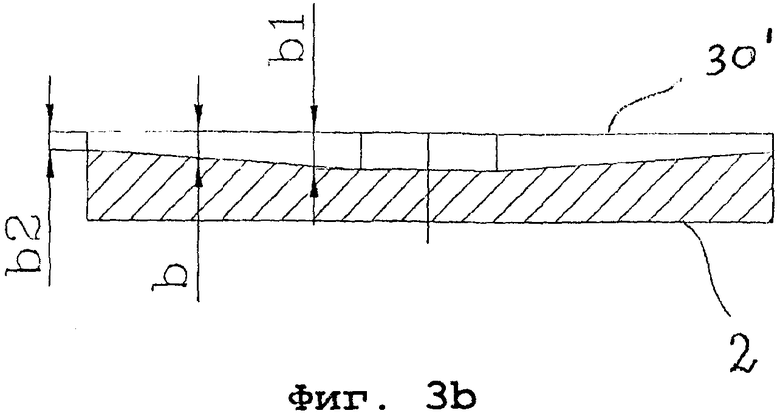

фиг. 3b - вид в поперечном разрезе многоспирального ротора;

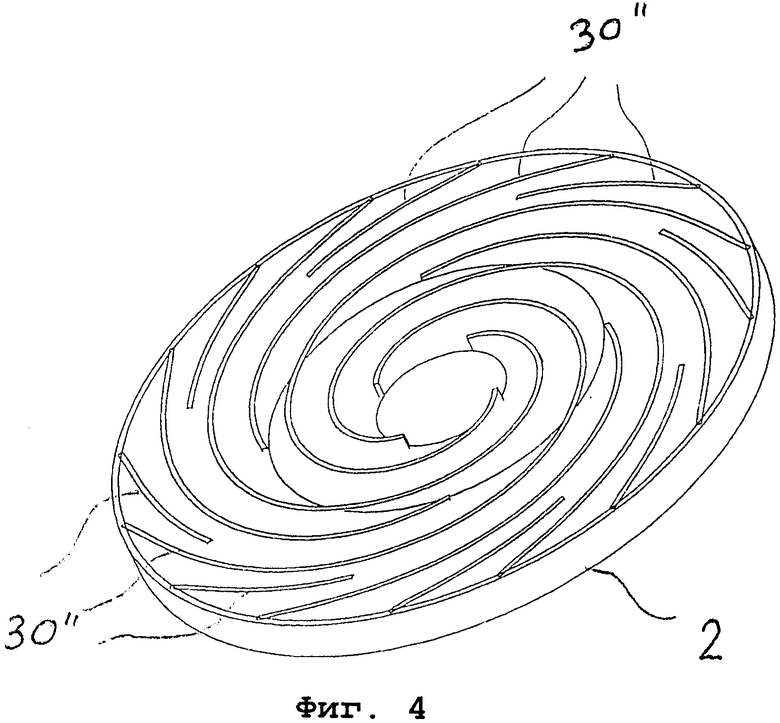

фиг. 4 иллюстрирует пример многоспирального ротора согласно предпочтительному варианту осуществления настоящего изобретения;

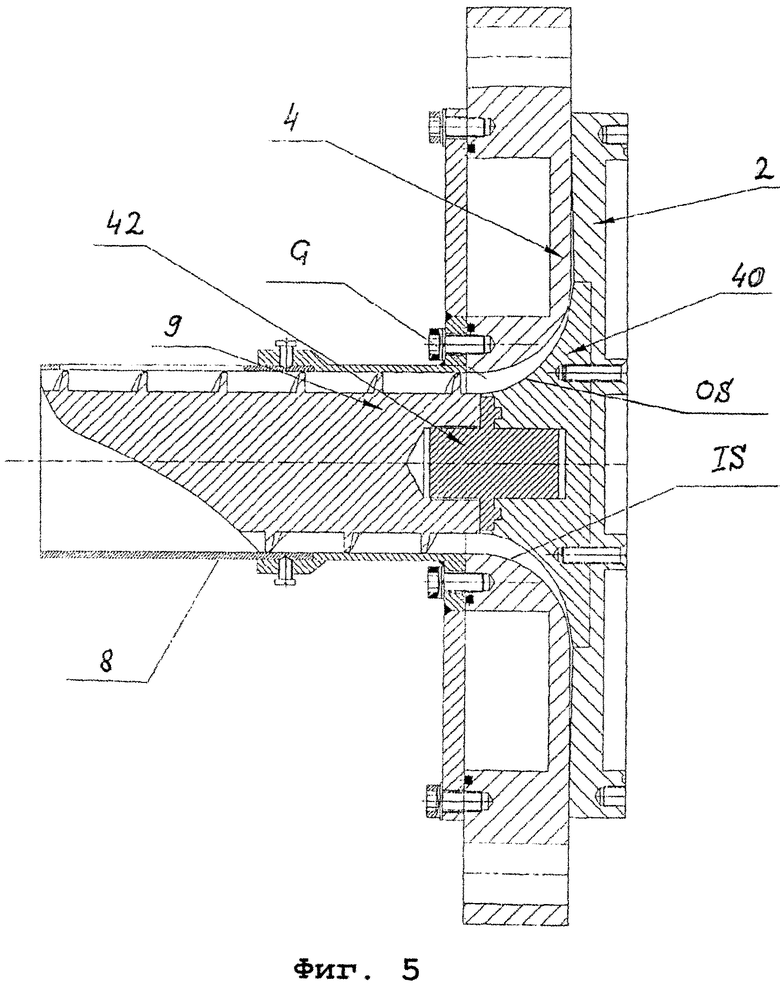

фиг. 5 - вид в поперечном сечении зоны перехода между зоной действия и подающего транспортера машины для измельчения и регенерации резины.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно фиг. 1 машина LIM для измельчения и регенерации полимерного материала, такого как резина, содержит ротор 2, неподвижную часть 4 статора с охлаждающей рубашкой 6, шнековый питатель 8, содержащий шнек 9, связанный с бункером 10. Ротор 2 приводится во вращение двигателем 12 через зубчатую передачу 14. Статор 4 образован металлической пластиной, характеризующейся плоской поверхностью в близкой взаимосвязи торец к торцу с ротором 2, и оснащен центральным каналом или отверстием в его центре, которое дополнительно показано на фиг. 5. Шнек 9 шнекового питателя 8 может приводиться в движение приводом, образованным редуктором 18 и двигателем 20. При этом шнековый питатель связан со статором через указанный центральный канал.

В действии отходы резины в форме кусков или, факультативно, смеси указанных кусков с добавлением модификатора попадают из бункера 10 в шнековый питатель 8 и перемещаются в зону действия, образованную зазором между статором 4 и ротором 2. Готовый материал 24 после переработки удаляется ленточным транспортером 26.

Факультативно, для того чтобы усилить процесс дробления благодаря влиянию попеременного сжатия-высвобождения частиц, к статору 4 посредством вибратора 28 может прилагаться вибрация. Для охлаждения ротор 2 также может быть оснащен охлаждающей рубашкой (не показана).

Факультативно, для того чтобы обеспечить оптимальную рабочую температуру, могут быть предусмотрены средства управления охлаждающей жидкостью, например потоком воды через охлаждающие рубашки 6 и/или охлаждающую рубашку ротора. Предпочтительно оптимальная рабочая температура находится в пределах интервала около 40-100°С, более предпочтительно около 40-80°С.

Согласно фиг.2а и 2b, 3а и 3b и 4 ротор 2 представляет собой металлический (стальной) диск с толщиной, постепенно увеличенной от центральной к периферической части, и содержащий изогнутую выступающую часть (части) (гребень) 30 (30', 30''). Спиральный выступ может иметь как форму одной спирали 30 (фиг. 2а, 2b), так и форму нескольких спиралей 30', 30'' (фиг. 3а, 3b и 4). При этом ротор предпочтительно содержит по существу гладкую поверхность между указанным по меньшей мере одним изогнутым выступом. Ротор 2 представляет собой металлический (стальной) диск, содержащий вогнутую торцовую поверхность, образованную толщиной, которая постепенно увеличивается от центральной к периферийной части диска. Такая конфигурация ротора 2 со спиральной выступающей частью 30 (30', 30'') может формироваться, например, с применением пятиосевых ЧПУ станков из металлического (стального) диска. Профиль выступающей части (частей) 30 (30', 30'') выполнен так, чтобы ее радиус постепенно увеличивался, в то время как высота постепенно уменьшалась от центра к периферии ротора. Предпочтительно просвет между ротором 2 и статором 4 является регулируемым, например, путем создания регулируемого крепления статора 4, допускающего его размещение внутри или снаружи относительно ротора 2. В зависимости от требуемой крупности выходного материала может быть определен оптимальный просвет между ротором 2 и статором 4. Мелкое дробление материала происходит в зоне действия машины для измельчения резины в ходе прохождения материала вдоль спиральной канавки, образованной выступающей частью 30 (30', 30'') и плоской поверхностью статора 4.

Согласно одному из примеров воплощения изобретения указанный статор и указанный ротор могут быть смонтированы, по существу, вертикально. Предпочтительно для того, чтобы обеспечить высокий уровень девулканизации измельченной резины, сырье перерабатывают в соответствии с совместно рассматриваемой согласно РСТ заявке PCT/IL2009/000808, раскрытие которой ссылкой включено в настоящее описание.

В ходе работы машины дробление между плоской поверхностью статора 4 и изогнутыми канавками ротора 2 обеспечивает образование тонких и продолговатых частиц с хорошо развитой поверхностью с удельной площадью до 400-600 см2/г.

Предпочтительно форма выступающей части 30 (30', 30'') может быть спроектирована на основании двух условий: а) принудительной и равномерной подачи материала; b) непрерывности потока материала. Оба условия должны выполняться на всем пути от центра к периферии.

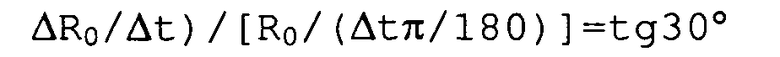

Принудительная и равномерная подача материала обеспечена тогда, когда тяговое усилие, действующее на перерабатываемый материал, превышает удерживающее усилие, вызванное трением. Это условие выполняется тогда, когда угол между касательной к окружности и касательной к кривой профиля лопастей в центре принимается равным 30° (угол определяется экспериментально). С этой целью:

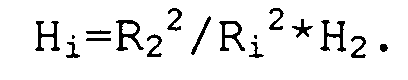

где R0 - радиус в области впуска (мм).

Подставляя Δt=1/(6n), где n - угловая скорость ротора (об/мин), получаем

(ΔRi*6n)/πRi=tg30°=0,5773, где Ri - текущий радиус профиля.

Отсюда следует, что ΔR0=0,5773πR0/6n.

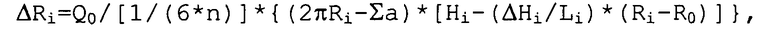

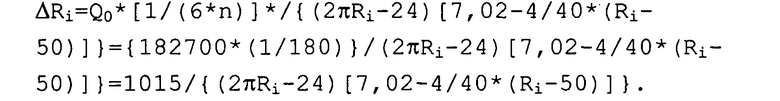

Приращение текущего радиуса ΔRi=R(i+1)-Ri вычисляется с помощью выражения

где:

∑a - совокупная ширина всех лопастей (мм),

Hi - просвет между поверхностями статора и ротора в начале области (мм),

ΔHi - приращение просвета между поверхностями статора и ротора в начале и в конце области (мм),

Li - длина области (мм),

Q0 - объем потока материала на впуске ротора.

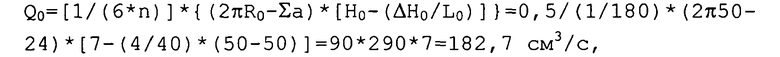

Q0=[1/(6*n)]*{(2πR0-∑a)*[H0-(ΔH0/L0)] }

Выражение [Hi-(ΔHi/Li)*(Ri-Rn)] отражает влияние площади радиального сечения в зависимости от просвета между поверхностями статора и ротора.

Тогда следующий текущий радиус: R(i+1)=Ri+ΔRi.

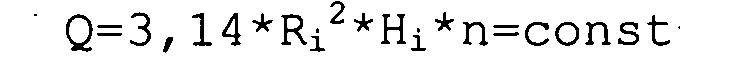

Объем потока материала в любом произвольном сечении траектории:

где:

R - текущий диаметр ротора (который в зоне впуска - R0 и который в зоне выпуска - R2),

H - просвет между статором и ротором (который в зоне впуска - Н0 и который в зоне выпуска - Н2),

n - угловая скорость ротора.

Непрерывность потока материала (Q=const) можно

представить как:

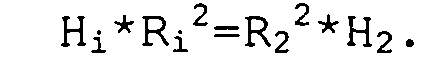

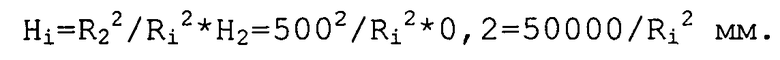

Параметры всего профиля определяют условием непрерывности потока материала. Поэтому, если установлен диаметр и просвет в зоне выпуска, просвет в любом произвольном поперечном сечении определяется по формуле:

Пример:

если R0=50 мм; ∑a=4*6=24 мм; Н0=7,02 мм; L=40 mm; R2=500 мм;

ΔН=5 мм; Н2=0,2 мм; n=30 об/мин; Δt=1/6n=l/180 с;

ΔR0=0,5773π50/180=0,503~0,5 мм,

то текущее приращение радиуса ΔRi=R(i+1)-Ri:

Производительность потока:

и производительность потока за час:

182,7 см3/c*3600/1000=657 л/ч.

При объемной плотности 0,4 г/см3 массовая производительность составляет 263 кг в час.

Текущая высота лопастей:

Согласно фиг. 5 показана конструкция зоны перехода между шнековым питателем 8 и зоной действия машины для измельчения, образованной зазором G между ротором 2 и статором 4. Форма указанной зоны перехода между шнековым питателем и зоной действия предпочтительно может быть определена на основе условия непрерывности потока резины, как показано выше.

Согласно одному предпочтительному варианту осуществления изобретения зона перехода образована поверхностями кривизны статора 4 и втулки 40, связанной с ротором 2. Шнековый питатель 8 содержит шнек 9, связанный с втулкой 40 через плоский подшипник 42, изготовленный из латуни или бронзы. Плоский подшипник 42 может быть установлен неподвижно или со шнеком 9, или с втулкой 40.

Конфигурация поверхностей кривизны зоны перехода предпочтительно может быть определена из условия постоянства объема материала (перерабатываемой резиновой крошки) для любого произвольного поперечного сечения вдоль всей области перехода.

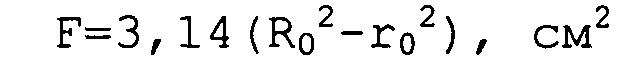

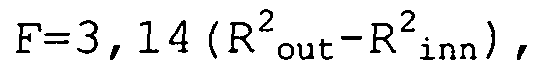

Величина объема материала, перемещаемого шнеком 9 внутри питателя 8 за один оборот, может определяться как:

где F - площадь кольца между наружной крышкой питателя 8 и валом шнека 9 в см2; b - шаг винта, см; площадь кольца, определяемого между наружной крышкой питателя 8 и валом шнека 9, может определяться как:

где Rinn - внутренний радиус трубки питателя 8 в см; R0 - радиус вала 9 шнека в см.

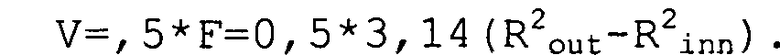

Тогда объем материала может определяться как:

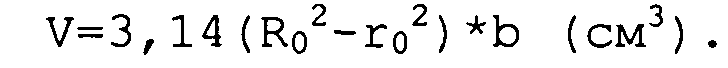

В таблице 1 приведены примеры размеров шнекового питателя 8.

Предпочтительно поверхности кривизны статора 4 (далее внутренние поверхности IS) или втулки 40 (далее наружные поверхности OS) могут быть образованы с постоянным радиусом для того, чтобы упростить вычисление области перехода. В настоящем примере внутренняя поверхность IS характеризуется постоянным радиусом S. Расстояние между началом внутренней поверхности IS до требуемой плоскости сечения представляет собой линейную переменную а. Для вычисления шага Δа=0,5 см и номера сечения m=1…13, переменная а=0,5*n.

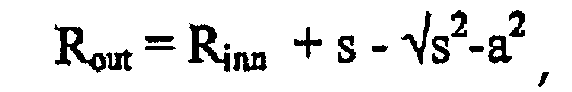

В этом случае радиус кривизны наружной поверхности OS области перехода можно определить как:

где Rinn - радиус внутренней поверхности области перехода.

Первоначально объем V0 первого слоя на входе из питателя в область перехода может определяться как:

V0=0,5*3,14*(R0 2-r0 2),

где R0 - внутренний радиус трубки питателя 8 внутри и r0 - радиус вала шнека 9 (см. выше).

Тогда площадь кольца F, определяемого наружной и внутренней поверхностями области перехода, может определяться как:

где Rinn - радиус внутренней поверхности области перехода.

Объем слоя с толщиной 0,5 см (т.к. шаг Δа=0,5 см) будет:

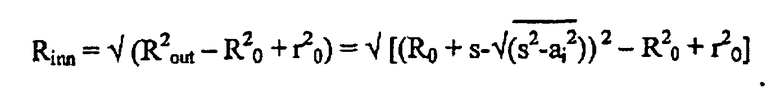

Тогда радиус Rinn внутренней поверхности области перехода может определяться как:

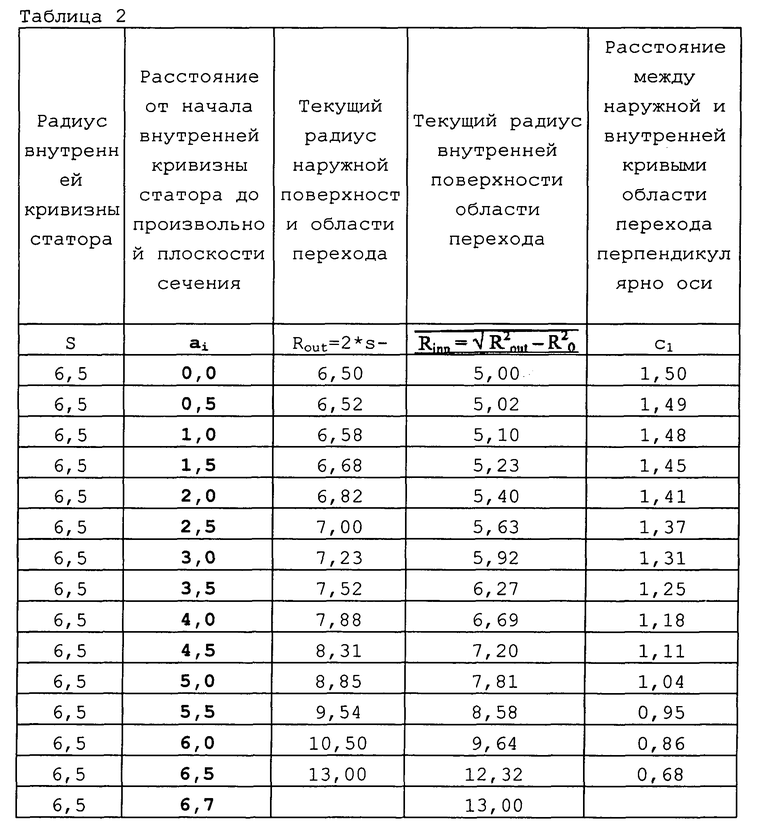

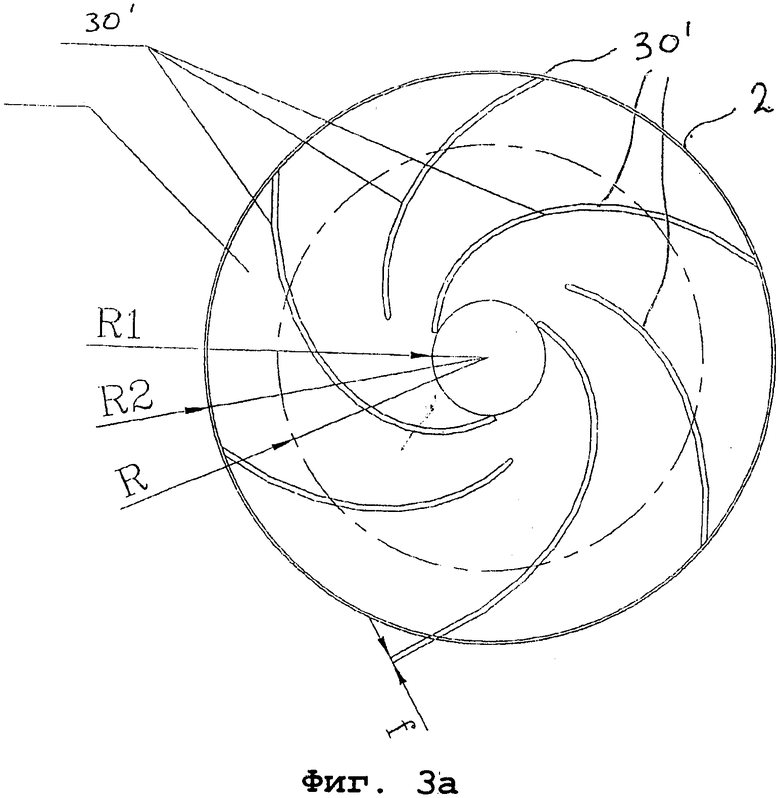

В таблице 2 приводятся примеры значений радиуса наружной поверхности, радиуса внутренней поверхности и расстояния между ними для произвольной плоскости сечения области перехода для значений R0=6,5 см; r0=5 см; s=6,5 см.

Специалистам в данной области техники будет понятно, что различные модификации и изменения могут быть применены к описанным выше вариантам осуществления изобретения без отступления от его объема, определяемого в приложенной формуле изобретения и посредством ее.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1996 |

|

RU2091226C1 |

| Способ получения модифицированного резинового регенерата и установка для реализации способа | 2017 |

|

RU2649439C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ШИН | 1997 |

|

RU2116132C1 |

| Способ измельчения изношенных покрышек | 1990 |

|

SU1729769A1 |

| Аппарат для приготовления и нагнетания сложных строительных растворов | 1948 |

|

SU77598A1 |

| Технологическая линия получения технического углерода термической деструкцией резиновой крошки использованных автомобильных шин с применением углекислого газа | 2023 |

|

RU2820182C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ОТХОДОВ | 1997 |

|

RU2159178C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ РЕЗИНОВЫХ ШИН | 1991 |

|

RU2022788C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ШИН | 1998 |

|

RU2145541C1 |

| РОТОРНО-ВИХРЕВАЯ МЕЛЬНИЦА И ЕЕ РАБОЧИЙ ОРГАН | 2016 |

|

RU2626721C1 |

Настоящее изобретение относится к машине и способу для переработки отходов резины, а именно к процессу и устройству для измельчения и регенерации резины или сходного материала. Техническим результатом заявленного изобретения является повышение качества регенерированного резинового материала, полученного при температуре окружающей среды. Технический результат достигается устройством для измельчения и регенерации полимерного материала, содержащим статор и ротор во взаимодействии торец к торцу друг с другом, образующем зону действия для измельчения и регенерации резины между ними. Указанный статор содержит, по существу, плоскую гладкую торцовую поверхность, и указанный ротор содержит вогнутую торцовую поверхность с толщиной, постепенно уменьшенной от центра к ее периферии. Причем ротор дополнительно содержит изогнутый выступ с высотой, постепенно уменьшающейся от центра к периферии ротора, и с радиусом кривизны, постепенно увеличенным от центра к периферии ротора. 18 з.п. ф-лы, 7 ил., 2 табл.

1. Устройство для измельчения и регенерации полимерного материала, при этом устройство содержит статор и ротор во взаимодействии торец к торцу друг с другом, образующем зону действия для измельчения и регенерации резины между ними, где указанный статор содержит, по существу, плоскую гладкую торцовую поверхность, и указанный ротор содержит вогнутую торцовую поверхность с толщиной, постепенно уменьшенной от центра к ее периферии, и дополнительно содержит по меньшей мере один изогнутый выступ с высотой, постепенно уменьшающейся от центра к периферии ротора, и с радиусом кривизны, постепенно увеличенным от центра к периферии ротора.

2. Устройство по п.1, где постепенно уменьшенная толщина вогнутой торцовой поверхности и постепенно увеличенный радиус кривизны указанного по меньшей мере одного изогнутого выступа определены условиями:

- условием принудительной и равномерной подачи полимерного материала внутри зоны действия для измельчения и регенерации резины;

- условием непрерывности потока полимерного материала внутри указанной зоны действия для измельчения и регенерации резины.

3. Устройство по п.1, дополнительно содержащее шнековый питатель, связанный со статором.

4. Устройство по п.1, дополнительно содержащее средства для регулирования просвета между ротором и статором.

5. Устройство по п.1, где указанный по меньшей мере один изогнутый выступ образован некоторым количеством отдельных изогнутых выступов.

6. Устройство по п.1, дополнительно содержащее вибратор, действующий на статор в направлении, перпендикулярном торцовой поверхности.

7. Устройство по п.1, где указанному по меньшей мере одному изогнутому выступу придана форма одной спирали.

8. Устройство по п.6, где указанный ротор содержит, по существу, гладкую поверхность между указанным по меньшей мере одним изогнутым выступом.

9. Устройство по п.1, где указанный статор дополнительно содержит водяную охлаждающую рубашку.

10. Устройство по п.9, где указанный ротор дополнительно содержит водяную охлаждающую рубашку.

11. Устройство по п.9, дополнительно содержащее средства управления потоком воды через охлаждающую рубашку.

12. Устройство по п.11, где указанные средства управления потоком воды через охлаждающую рубашку обеспечивают рабочую температуру в пределах интервала около 40-100°C.

13. Устройство по п.2, где статор содержит центральный канал и шнековый питатель, связанный со статором через указанный центральный канал.

14. Устройство по п.13, дополнительно содержащее зону перехода между шнековым питателем и зоной действия машины для измельчения резины.

15. Устройство по п.14, дополнительно содержащее втулку, содержащую изогнутую торцовую поверхность, указанная втулка установлена на торцовой поверхности ротора, и ротор и статор содержат изогнутую торцовую поверхность, причем указанная зона перехода образована указанными изогнутыми торцовыми поверхностями указанной втулки и указанного статора.

16. Устройство по п.15, где указанная изогнутая торцовая поверхность втулки характеризуется постоянным радиусом кривизны.

17. Устройство по п.15, где указанная изогнутая торцовая поверхность статора характеризуется постоянным радиусом кривизны.

18. Устройство по п.14, где форма указанной зоны перехода между шнековым питателем и зоной действия определена на основе условия непрерывности потока резины.

19. Устройство по п.1, где указанный статор и указанный ротор смонтированы, по существу, вертикально.

| Дисковая мельница | 1980 |

|

SU935125A1 |

| WO 9959932 А1, 25.11.1999 | |||

| ПЛАСТИНЫ РАФИНЕРА С НОЖАМИ В ФОРМЕ ЛОГАРИФМИЧЕСКОЙ СПИРАЛИ | 2003 |

|

RU2304022C2 |

| US 2007029423 А1, 08.02.2007 | |||

| Дисковая мельница | 1981 |

|

SU1003888A1 |

| Виброфильтровальная установка и вибрационный фильтр | 1983 |

|

SU1169228A1 |

| US 6402067 B1, 11.06.2002 | |||

Авторы

Даты

2015-03-20—Публикация

2009-12-22—Подача