Область техники

Изобретение относится к нефтеперерабатывающей, нефтехимической и химической промышленности, в частности к способам переработки тяжелых нефтей и битумов.

Уровень техники

Современные тенденции развития процесса каталитического крекинга связаны с переработкой утяжеленного нефтяного сырья и остатков, совмещением топливного и нефтехимического вариантов (производство бензина, дизельного топлива, пропилена) и сокращением контакта сырья и катализатора. Перспективными являются разработки российских ученых по развитию процесса гидрокрекинга, в том числе увеличение выхода жидких продуктов, что предполагает осуществление процесса в трехфазном и движущемся слое катализатора. Однако, предлагаемые в настоящее время на рынке процессы гидропереработки на традиционных гетерогенных катализаторах из-за высокого содержания в сырье металлов, высокомолекулярных смолистых веществ и асфальтенов характеризуются рядом существенных недостатков, а именно невысокой конверсией сырья, высоким используемым давлением водорода, быстрой дезактивацией катализатора и блокированием его поверхности из-за быстро протекающих реакций коксования и накопления металлов на его поверхности / Хаджиев С.Н., Герзелиев И.М., Капустин В.М. и др. Каталитический крекинг в составе современных комплексов глубокой переработки нефти // Нефтехимия. - 2011. - Т. 51, №1/.

Из уровня техники известен способ подготовки и глубокой переработки углеводородного сырья, включающий нагрев сырья и водорода, получение конечных продуктов, отличающийся тем, что жидкое (нефть, мазут, остатки нефтепереработки и нефтехимии) исходное сырье нагревают до температуры выше 20-50°С и подвергают термическому и/или термомеханическому (некаталитическому) крекингу, молекулярный водород и/или легкие водородсодержащие среды, обогащенные водородом (природный или попутный газ, газ и легкие фракции нефтепереработки и нефтехимии), при необходимости подогревают отдельно от сырья, направляют при большем давлении, чем давление на стадии нагрева и крекинга, на стадию получения активного атомарного водорода и/или легких радикалов в реактор или пакет реакторов с нагретым до необходимой температуры катализатором, после которого полученные активный водород и/или легкие радикалы направляют в зону нагрева и крекинга сырья для проведения реакции, продукты реакции направляют на стадию разделения, часть газовых и легких фракций, а также непрореагировавшего водорода и/или легких водородосодержащих исходных сред после стадии разделения направляют в начало процесса и вводят в исходное сырье, легкие целевые фракции реакции после стадии разделения, преимущественно с температурой конца кипения до 350-360°С, частично или полностью направляют на стадию получения легких целевых товарных продуктов (сжиженный газ, бензин, керосин, дизельное топливо) и/или частично возвращают и вводят в исходное сырье, тяжелый остаток после стадии разделения, преимущественно с температурой начала кипения 360°С и выше, частично или полностью направляют для получения тяжелых товарных продуктов (битума, кокса) и, возможно, частично или полностью направляют на повторную обработку по данному способу в начало процесса вместе с исходным сырьем, при этом стадии нагрева и крекинга сырья и/или остатка разделения, нагрева водорода и/или водородсодержащих сред и катализатора, получения активного атомарного водорода и/или легких радикалов и разделения на легкую часть и тяжелый остаток совмещены в одном аппарате, а отношение поверхности реактора или реакторов с катализатором к объему зоны нагрева и/или крекинга сырья должно быть увеличено так, чтобы максимально увеличить область взаимодействия (реакции) атомарного водорода и/или легких радикалов и нагретого или крекируемого углеводородного сырья для эффективного использования реагирующих продуктов (см. патент РФ №2387697 на изобретение, опубл. 27.04.2010).

Недостатком данного способа является недостаточная эффективность нефтепереработки, так как одновременно в реакторе происходят как быстрые так и медленные процессы, а для получения активного атомарного водорода возникает непроизводительный расход энергии, т.е. большая энергозатратность.

Из уровня техники известен способ каталитической конверсии в реакторе для каталитической конверсии, включающим одну или несколько реакционных зон для проведения реакции, где исходное сырье в виде углеводородного масла подвергают реакции каталитической конверсии в присутствии ингибитора, и отделяют пар реагента, произвольно содержащего ингибитор, от кокса, нанесенного на катализатор, а целевое изделие, содержащее этилен и пропилен, получают путем отделения пара реагента, катализатор отделяют от кокса и восстанавливают для повторного использования в реакторе, причем отношение ингибитора к исходному сырью составляет 0,001-15% по весу, ингибитор выбирают из вещества, обладающего способностью вырабатывать водород или имеющего восстановительную способность, или обладающего адсорбционной способностью на активном центре кислотных катализаторов и их смесей, причем вещество, обладающее способностью вырабатывать водород или содержащее водород, выбирают из водорода, тетрагидронафталена, декалина, каталитического сухого крекинг-газа, коксового сухого газа и их смесей, веществом, обладающим восстановительной способностью, является окись углерода, а вещество, обладающее адсорбционной способностью на активном центре кислотных катализаторов, выбирают из метанола, этилового спирта, аммиака, пиридина и их смесей (см. патент РФ №2417976 на изобретение, опубл. 10.05.2011).

Техническое решение ограничено получением олефинов. Кроме того, слишком велики затраты энергии на получение водорода и разложение ингибиторов, что снижает эффективность процесса.

Из уровня техники известен способ переработки углеводородного сырья, заключающийся в том, что нагревают перерабатываемое сырье до температуры в интервале от на 30°С меньше до на 15°С больше температуры начала термического разложения углеводородного сырья, параллельно готовят перегретый водяной пар с температурой от 500°С до 800°С, нагретое перерабатываемое сырье и перегретый водяной пар подают в полый реактор, имеющий две последовательно расположенные и сообщающиеся между собой реакционные камеры, при этом объем первой реакционной камеры меньше объема второй реакционной камеры, в котором происходит реакция термического крекинга сырья, при этом обеспечивают среднее время пребывания реакционной смеси в первой реакционной камере менее 0,1 секунды и среднее время пребывания реакционной смеси во второй реакционной камере не менее 10 секунд, выводят продукты реакции из реактора. Перерабатывают тяжелое углеводородное сырье, такое как тяжелые и сверхтяжелые нефти, сверхвязкие нефти, природные битумы, и нефтяные остатки, таких как остатки атмосферной перегонки и продукты на их основе (см. патент РФ №2518080 на изобретение, опубл. 10.06.2014).

Недостатком способа является необходимость расхода жидкого топлива для подготовки перегретого водяного пара с температурой от 500°С до 800°С и ограниченная возможность получения ценных легких фракций в связи с отсутствием каталитического воздействия на процесс, что увеличивает затраты на реализацию способа и снижает его эффективность.

Частично эти недостатки решены в способе конверсии углеводородных фракций нефтяного происхождения в высококачественные смеси углеводородов в качестве топлива, который включает следующие стадии:

- каталитический крекинг углеводородной фракции в псевдоожиженном слое катализатора (ККП) при температуре от 400 до 650°С и при давлении от 100 до 500 кПа (от 1 до 5 бар) в присутствии содержащего цеолит ЕК8-10 катализатора, где указанный катализатор содержит по меньшей мере два компонента, где указанные компоненты представляют катализаторов каталитического крекинга (а) компонент, содержащий один или более катализаторов каталитического крекинга в псевдоожиженном слое, и (б) компонент, содержащий цеолит ЕК8-10, для получения легкого рециклового газойля (ЛРГ),

- гидроочистка легкого рециклового газойля,

- взаимодействие гидроочищенного легкого рециклового газойля, полученного на предыдущей стадии гидроочистки, с водородом в присутствии каталитической системы (см. патент РФ №2518119 на изобретение, опубл. 10.06.2014).

Техническое решение ограничено воздействием водорода только на один из продуктов каталитического крекинга углеводородной фракции в псевдоожиженном слое катализатора, что ограничивает использование тяжелой нефти, приводит к повышенному расходу катализаторов каталитического крекинга, снижает возможности подготовки сырья нагретым теплоносителем, что ухудшает применимость способа.

Более эффективен способ каталитической конверсии углеводородного сырья, включающий контактирование углеводородного сырья с регенерированным катализатором с получением продуктов крекинга и закоксованного катализатора; выжигание кокса из закоксованного катализатора с получением регенерированного катализатора и отходящих газов; и осуществление теплообмена указанного углеводородного сырья и указанных отходящих газов для нагревания указанного углеводородного сырья перед контактированием указанного углеводородного сырья с регенерированным катализатором. Кроме того, способ дополнительно включает осуществление перегрева водяного пара за счет теплообмена указанного водяного пара с указанными отходящими газами (см. патент РФ №2491321 на изобретение, опубл. 27.08.2013 - прототип).

Недостатком способа-прототипа является ограничение возможностей гидрогенизационного и крекирующего воздействия на нефть, что существенно снижает возможность переработки тяжелой нефти и эффективность получения легких продуктов, а также повышенный расход катализатора.

Раскрытие изобретения

Техническим результатом заявленного изобретения является снижение расхода энергоресурсов, расширение возможности переработки тяжелой нефти, повышение эффективности получения легких продуктов, снижение расхода катализатора, улучшение экономических показателей переработки тяжелой нефти, повышение выхода целевых продуктов.

Технический результат достигается тем, что способ каталитической конверсии углеводородного сырья включает контактирование в конверторе углеводородного сырья с регенерированным катализатором с получением продуктов крекинга и закоксованного катализатора, выжигание кокса из закоксованного катализатора с получением регенерированного катализатора и отходящих газов, и осуществление перегрева водяного пара за счет теплообмена водяного пара с отходящими газами, при этом получение продуктов крекинга ведут в присутствии водородсодержащего газа, нагретого отходящими газами.

В предпочтительном варианте, получение водородсодержащего газа осуществляют путем парового каталитического риформинга, который проводят при подводе перегретого водяного пара и метансодержащих газов, нагретых тепловой энергией от стороннего энергоисточника, в котором сжигают ядерное и/или органическое топливо. В качестве сырья для получения водородсодержащего газа используют попутный нефтяной газ или нефтезаводские газы. Питательную воду для получения перегретого водяного пара подают из резервуара, пополняемого конденсатом, выделяемым из продуктов конверсии. Температурный режим каталитической конверсии в конвертере поддерживают изменением расхода и состава водородсодержащего газа. Подвод водородсодержащего газа ведут периодически, подавая в промежутках в конвертор регенерированный катализатор. Каталитическую конверсию углеводородного сырья в конвертере ведут в псевдоожиженном слое регенерированного катализатора при температуре от 400 до 650°С и при давлении от 100 до 5000 кПа в присутствии содержащего цеолит катализатора. В качестве углеводородного сырья используют тяжелые, сверхтяжелые или сверхвязкие нефти, природные битумы или нефтяные остатки, например: остатки атмосферной перегонки и продукты на их основе или с их содержанием; остатки вакуумной перегонки и продукты на их основе или с их содержанием, или остатки процесса висбрекинга.

Краткое описание чертежей

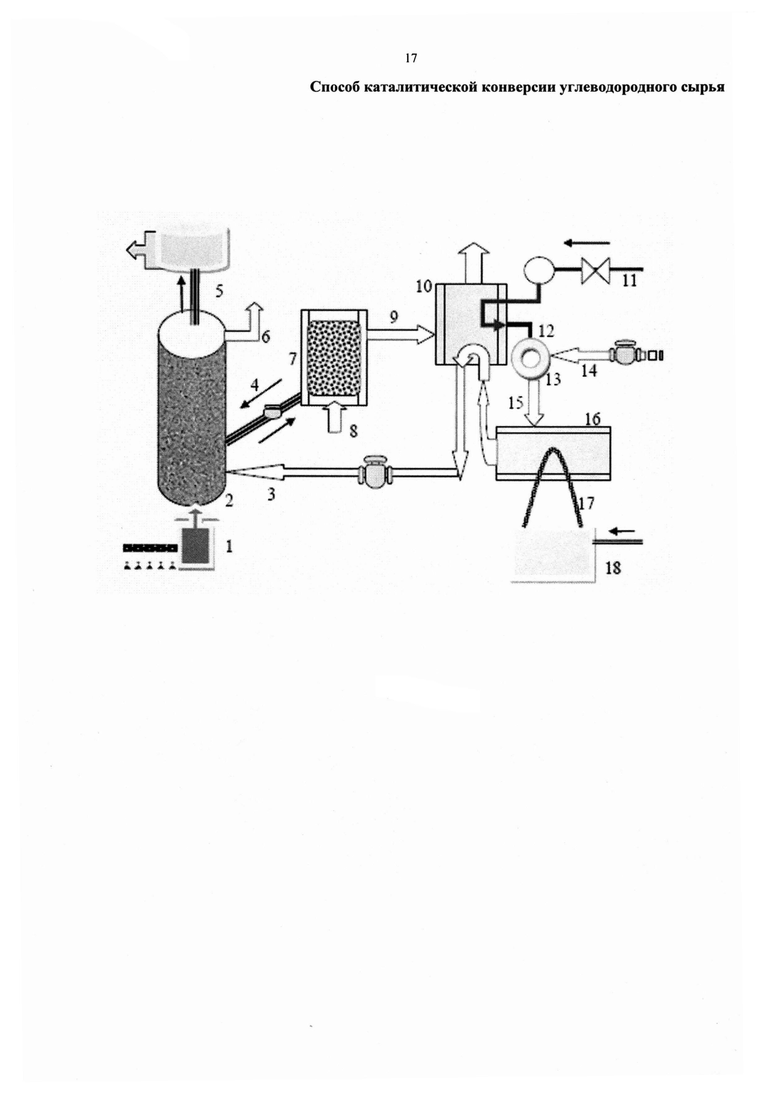

Признаки и сущность заявленного изобретения поясняются в последующем детальном описании, иллюстрируемом чертежом, где показано следующее:

На чертеже дана схема реализации способа, где

1 - углеводородное сырье;

2 - конвертор;

3 - нагретый водород содержащий газ;

4 - регенерированный катализатор;

5 - продукты крекинга;

6 - газы крекинга;

7 - регенератор;

8 - подвод воздуха;

9 - отходящие газы;

10 - нагреватель;

11 - питательная вода;

12 - перегретый водяной пар;

13 - смеситель;

14 - метансодержащие газы;

15 - парогазовая смесь;

16 - реформер;

17 - теплоноситель;

18 - энергоисточник.

Осуществление и примеры реализации изобретения

Примером реализации изобретения служит способ разработки залежи тяжелой нефти, описанный ниже.

В излагаемом примере осуществления изобретения в качестве углеводородного сырья используют тяжелые нефти, в качестве метансодержащих газов используют нефтезаводские газы.

Способ осуществляется следующим образом.

Углеводородное сырье 1 подают в конвертор 2, в который снизу подводят также нагретый водородсодержащий газ 3 и регенерированный катализатор 4. В конверторе 2 осуществляют контактирование углеводородного сырья 1 с регенерированным катализатором 4 с получением продуктов крекинга 5, газов крекинга 6 и закоксованного катализатора, который выводят из конвертора 2 и подают в регенератор 7, в который одновременно подводят воздух 8. В регенераторе 7 ведут выжигание кокса из закоксованного катализатора с получением регенерированного катализатора 4 и отходящих газов 9, которые направляют в нагреватель 10, где тепловая энергия отходящих газов 9 передается питательной воде 11 с получением перегретого водяного пара 12, направляемого в смеситель 13, в который подают также метансодержащие газы 14 с образованием парогазовой смеси 15, направляемой в реформер 16, в котором проводят паровой каталитический риформинг за счет подвода тепла с помощью теплоносителя 17 от энергоисточника 18, в котором сжигают ядерное и/или органическое топливо. В результате парового каталитического риформинга в реформере 16 получают нагретый водородсодержащий газ 3, который направляют на дополнительный нагрев в нагреватель 10, а затем подают в конвертор 2. Питательную воду 11 для получения перегретого водяного пара 12 смешивают с конденсатом, выделяемым из продуктов крекинга 5.

Температурный режим конверсии в конверторе 2 поддерживают изменением расхода и состава нагретого водородсодержащего газа 3, подвод которого могут вести периодически, подавая в промежутках в конвертор 2 регенерированный катализатор 4. Каталитическую конверсию углеводородного сырья ведут в конверторе 2 в псевдоожиженном слое регенерированного катализатора 4 при температуре от 400 до 650°С и при давлении от 100 до 5000 кПа (от 1 до 50 бар) в присутствии содержащего цеолит катализатора.

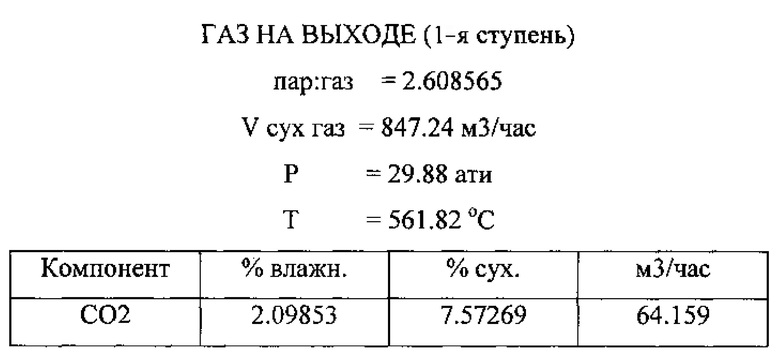

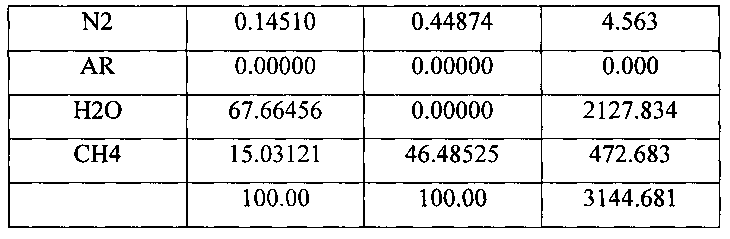

Ниже приведены результаты расчета технологии получения нагретого водородсодержащего газа 3 в соответствии с изложенным способом.

В качестве метансодержащих газов 14 используют нефтезаводские газы, паровой каталитический риформинг которых проводят в смеси с перегретым водяным паром 12 и тепловой энергии от теплоносителя 17, нагретого от стороннего энергоисточника 18, в котором сжигают ядерное и/или органическое топливо.

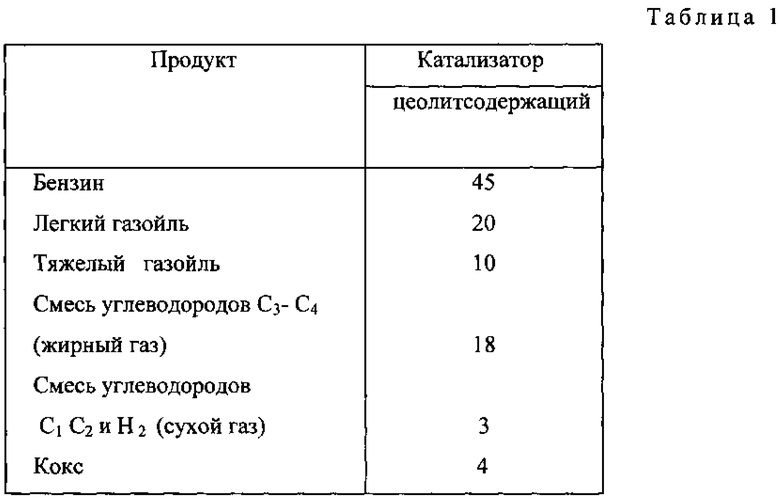

В качестве продуктов каталитической конверсии углеводородного сырья 1 в конверторе 2 образуются продукты крекинга 5 и газы крекинга 6, общий состав которых приведен в таблице 1 в масс. %.

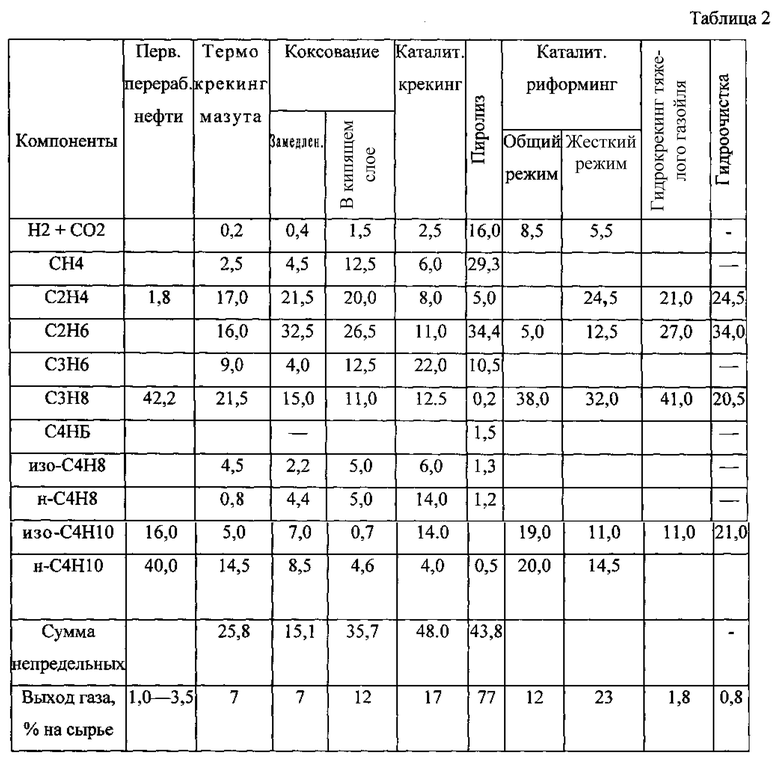

Помимо газов крекинга 6 нефтезаводские газы образуются также и в других процессах нефтепереработки, входящих обычно в состав комплекса, что отражено в данных таблицы 2, где представлен состав углеводородных газов процессов переработки нефти, % мол. [см. Крекинг нефтяных фракций на цеолитсодержащих катализаторах. Под. ред. С.Н. Хаджиева. М.: Химия, 1982].

Смесь нефтезаводских газов [http://monomers-book.ru/book/3-1], образующаяся на современном нефтеперерабатывающем заводе, как правило, имеет состав, приведенный в таблице 3 (в мол. %):

Сероводород перед риформингом подлежит удалению, поскольку он служит ядом для катализатора. Желательно выделить так же как подлежащие дальнейшей нефтехимической переработке пропилен и этилен.

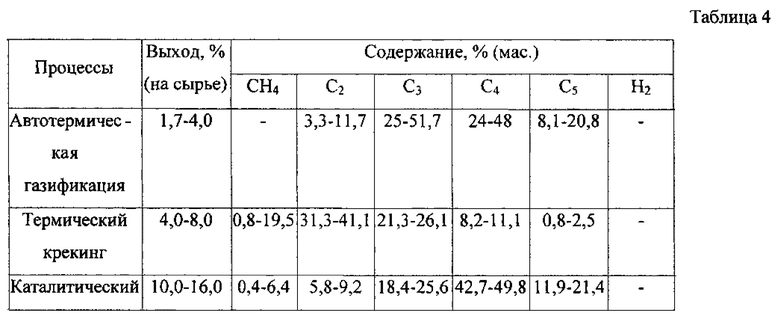

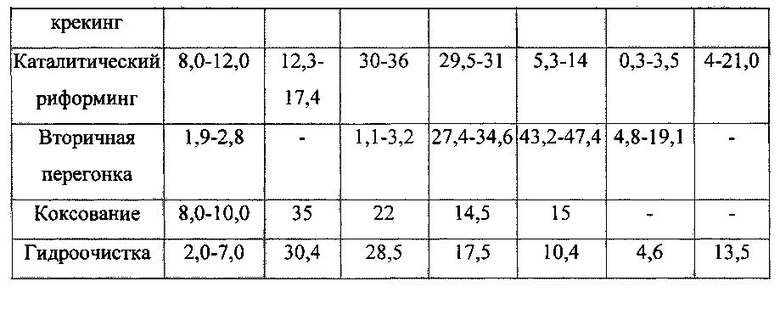

В табл. 4 приведены выход и состав газов в различных процессах переработки нефти [http://monomers-book.ru/book/3-1].

В расчетах далее определен состав метансодержащих газов 14, приведенный в таблице 5.

Расчет проведен для производительности технологии в 1000 м3/час водородсодержащего газа 3.

Таким образом, как показали расчеты, из 603 м3/час метансодержащих газов 14 в указанном способе производят 1017 м3/час водородсодержащего газа 3, направляемого в конвертор 2 для каталитической конверсии тяжелой нефти. При этом в составе водородсодержащего газа 3 в конвертор 2 подается 2128 м3/час водяного пара, 472 м3/час метана, 429 м3/час водорода, 102 м3/час диоксида углерода.

За счет высокой концентрации водорода в водородсодержащем газе 3 и высокой температуры поток углеводородного сырья 1 подвергают мягкому некаталитическому (например, термическому и/или термомеханическому) крекингу или висбрекингу.

Меркаптаны, сульфиды и дисульфиды могут быть удалены водородом в предварительной гидроочистке. Эти соединения легко гидрируются в сравнительно мягких условиях. В циклических сероорганических соединениях под воздействием водорода происходит насыщение с последующим разрывом кольца и образованием соответствующего парафинового или алкилароматического углеводорода.

Кислородсодержащие органические соединения обычно легко вступают в реакции гидрирования с образованием соответствующих углеводородов и воды. В сложных смолистых и асфальтеновых веществах нефти и нефтяных остатков содержится много кислорода и поэтому превращение их в углеводородные продукты протекает значительно труднее. Из кислородсодержащих соединений наибольшее значение имеют смолы и асфальтены, которые при гидрогенизации превращаются в более низкомолекулярные углеводороды и воду. Кроме этих соединений в разном сырье могут присутствовать фенолы и нафтеновые кислоты, при гидрогенизации которых образуются соответствующие углеводороды и вода.

Деструктивная гидрогенизация - одно- или многоступенчатый каталитический процесс присоединения водорода под давлением, сопровождающийся расщеплением высокомолекулярных компонентов сырья и образованием низкомолекулярных углеводородов. Недеструктивная гидрогенизация - одноступенчатый каталитический процесс, которому могут подвергаться все виды дистиллятного сырья. В результате они, не подвергаясь расщеплению, улучшают свои свойства: в основном освобождаются от непредельных углеводородов.

Это позволяет сократить потребность в водороде при переработке углеводородного сырья 1 предложенным способом и в целом снизить себестоимость переработке нефти, так как доля расходов на получение водорода в сумме общих затрат на переработку нефти достигает 30-40%.

Также, согласно данному способу, в составе водородсодержащего газа 3 в конвертор 2 подается 2128 м3/час водяного пара с температурой от 500°С до 800°С. Такая температура перегретого водяного пара снижает образование короткоцепочных углеводородов и увеличение энергетических затрат процесса, а также приводит к снижению коксообразования, что, с одной стороны, увеличивает выход целевых продуктов крекинга 5, но, с другой стороны, уменьшает выход энергии при сжигании кокса в процессе регенерации катализатора, подаваемого в регенератор 7. Это, в свою очередь, приводит к снижению объема отходящих газов 9. Таким образом, энергетические потребности процесса в меньшей степени покрываются за счет углеводородного сырья 1, что потребовало привлечения стороннего энергоисточника 18.

Конвертор 2 для обработки углеводородного сырья 1 каталитическим способом представляет собой емкостной аппарат с организованным внутри него либо плотным, либо движущимся слоем крупносферического катализатора крекинга, либо с псевдоожиженным слоем микросферического катализатора крекинга, в котором осуществляется контакт обрабатываемого сырья в парообразной фазе с катализатором и происходит реакция расщепления молекул углеводородов при использовании катализаторов (металлы платиновой группы, оксиды переходных или тяжелых металлов, алюмосиликатные, цеолитсодержащие и другие виды катализаторов), чем достигается максимальная эффективность способа, то есть высокая степень переработки сырья, а именно, высокая степень снижения средней молекулярной массы сырья.

При этом благодаря подводу водородсодержащего газа 3, направляемого в конвертор 2 для каталитической конверсии тяжелой нефти путем смешения потоков углеводородного сырья 1 и нагретого водородсодержащего газа 3, исключается неравномерный перегрев углеводородного сырья 1, как это имеет место, например, в процессе висбрекинга или других известных способов крекинга, основанных на подводе тепловой энергии через поверхность теплообмена, например, стенки трубок.

Из газообразной и/или легкой части газов крекинга 6 могут выделять непрореагировавшие водород и/или легкие водородсодержащие среды, которые возвращают в смеситель 13 для вторичного использования.

Применение согласно предложенной технологии подачи в конвертор 2 водородсодержащего газа 3 с высоким содержанием пара и водорода, как показали результаты исследований, создает данной композиции высокую растворяющую способностью по отношению к тяжелым нефтям, способность снижать межфазное натяжение на границе раздела "тяжелая нефть - водородсодержащий газ 3", низкую коррозионную активность по отношению к нефтяному оборудованию, отсутствие осаждаемости асфальто-смолистых веществ тяжелых нефтей, способность снижать устойчивость реагирующей смеси в конверторе 2.

Более того, в зоне гидрировании «тяжелой нефти» гидрирование органических соединений может сопровождаться нежелательными побочными реакциями Фишера-Тропша:

Наличие СО - оксида углерода при реакции гидрирования может привести к перерасходу водорода и выделению избыточного тепла, а также к синтезу сажи, и это является существенным недостатком способа. В результате парового каталитического риформинга в реформере 16 получают водородсодержащий газ 3, который содержит менее 1% СО.

В регенератор 7 катализатора вводят поток кислородсодержащего газа, например, воздуха 8 для контактирования с закоксованным катализатором и выжигания осажденного на нем кокса, в результате получают регенерированный катализатор и отходящие газы 9, которые подают при температуре 600-900°С в нагреватель 10.

Поскольку с увеличением давления коксообразование значительно возрастает, выход кокса уменьшают разбавлением водородсодержащего газа 3, направляемого в конвертор 2, водяным паром, что особенно важно при переработке тяжелого нефтяного сырья.

Принятый в примере состав водородсодержащего газа 3, приведенный в таблице 5, позволяет уменьшить износ керамического катализатора, за счет снижения кратность циркуляции катализатора. Дело в том, что состав водородсодержащего газа 3 позволяет поддерживать тепловой баланс процесса, стабилизировать работу конвертора 2 и обеспечить необходимые технико-экономические показатели. Количество циркулирующего катализатора на установках большой единичной мощности очень велико, напр., на установке мощностью 2 млн. т/год перерабатываемого сырья - от 1000 до 1500 т/ч. Процесс каталитической конверсии углеводородного сырья может осуществляться как с поглощением теплоты (разрыв связей С-С), так и с ее выделением (напр., гидрирование, изомеризация, алкилирование, циклизация). Суммарный тепловой эффект определяется как характеристиками катализатора и сырья, так и парциальным давлением водорода в составе водородсодержащего газа 3 и степенью его превращения. В традиционном процессе вся необходимая для проведения процесса теплота выделяется при выжиге кокса с поверхности катализатора [Крекинг нефтяных фракций на цеолитсодержащих катализаторах. Под. ред. С.Н. Хаджиева. М, Химия, 1982]. В предлагаемом способе за счет водорода в составе водородсодержащего газа 3 тепловой баланс регулируется и может быть сведен к желательному минимуму.

В качестве углеводородного сырья используют тяжелые и сверхтяжелые нефти, сверхвязкие нефти, природные битумы, и нефтяные остатки, такие как остатки атмосферной перегонки и продукты на их основе или с их содержанием, остатки вакуумной перегонки и продукты на их основе или с их содержанием, остатки процесса висбрекинга. Остатки атмосферной и вакуумной перегонки нефти - мазуты и гудроны, экстракты масляных производств, асфальт деасфальтизации схожи по своим свойствам с тем, что в описании обозначено как «тяжелая нефть». Таким образом, способ позволяет подвергать каталитической конверсии атмосферные остатки (которые кипят при температуре выше 343°С), а также тяжелые вакуумные остатки (например, с температурой кипения выше 566°С) и вакуумный газойль (с номинальной температурой кипения от 343 до 566°С), чем достигается максимальная эффективность способа, то есть высокая степень переработки сырья, а именно, высокая степень снижения средней молекулярной массы сырья. Легкий вакуумный газойль и средний вакуумный газойль, то есть смесь жидких углеводородов, преимущественно с количеством атомов углерода от 10 до 40 (додекана, декана и других) с пределами выкипания 200-500°С и молекулярной массой 50-500 г/моль, полученные в качестве продукта, могут быть подвергнуты дальнейшей обработке для удаления нежелательных примесей или переработке в другие полезные углеводородные продукты.

Таким образом, создан способ каталитической конверсии углеводородного сырья, в частности тяжелой нефти, в котором снижен расход энергоресурсов, расширены возможности переработки тяжелой нефти и эффективность получения легких продуктов, снижен расход катализатора, улучшены экономические показатели переработки тяжелой нефти, повышен выход целевых продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО НАГРЕВА СЫРЬЯ С ПОМОЩЬЮ ОХЛАДИТЕЛЯ ОТХОДЯЩИХ ГАЗОВ | 2010 |

|

RU2491321C2 |

| Способ каталитического крекинга | 2023 |

|

RU2811274C1 |

| АППАРАТУРА И СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2010 |

|

RU2535675C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ В БОЛЕЕ ЛЁГКИЕ ОЛЕФИНЫ | 2023 |

|

RU2812317C1 |

| СПОСОБ УВЕЛИЧЕНИЯ НЕФТЕОТДАЧИ МЕСТОРОЖДЕНИЙ ТЯЖЁЛЫХ НЕФТЕЙ И БИТУМОВ, ОБЕСПЕЧИВАЮЩИЙ ДОБЫЧУ ОБЛАГОРОЖЕННОЙ НЕФТИ И ВОДОРОДСОДЕРЖАЩЕГО ГАЗА | 2021 |

|

RU2786927C1 |

| СПОСОБ КОНВЕРСИИ МЕТАНА | 2014 |

|

RU2571147C1 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2001 |

|

RU2184721C1 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ МЕТАНА | 2008 |

|

RU2460581C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ СЫРЫХ НЕФТЕЙ И КОНДЕНСАТОВ В ХИМИЧЕСКИЕ ПРОДУКТЫ С ИСПОЛЬЗОВАНИЕМ КОМБИНАЦИИ ДОБАВЛЕНИЯ ВОДОРОДА И УДАЛЕНИЯ УГЛЕРОДА | 2020 |

|

RU2786677C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНО-ВОДОРОДНОЙ СМЕСИ | 2020 |

|

RU2730829C1 |

Изобретение относится к нефтеперерабатывающей, нефтехимической и химической отраслям промышленности, в частности к способам переработки тяжелых нефтей и битумов. Способ каталитической конверсии углеводородного сырья включает контактирование в конверторе углеводородного сырья в псевдоожиженном слое с регенерированным катализатором с получением продуктов крекинга и закоксованного катализатора, выжигание кокса из закоксованного катализатора с получением регенерированного катализатора и отходящих газов, осуществление перегрева водяного пара за счет теплообмена водяного пара с отходящими газами с получением перегретого водяного пара, где получение продуктов крекинга ведут в присутствии водородсодержащего газа, получение водородсодержащего газа осуществляют путем парового каталитического риформинга, который проводят при подводе указанного перегретого водяного пара и метансодержащих газов, полученный водородсодержащий газ дополнительно нагревают отходящими газами и подают в конвертор. Техническим результатом является снижение расхода энергоресурсов, расширение возможности переработки тяжелой нефти, повышение эффективности получения легких продуктов, снижение расхода катализатора, улучшение экономических показателей переработки тяжелой нефти, повышение выхода целевых продуктов. 7 з.п. ф-лы, 1 ил., 5 табл.

1. Способ каталитической конверсии углеводородного сырья, включающий контактирование в конверторе углеводородного сырья в псевдоожиженном слое с регенерированным катализатором с получением продуктов крекинга и закоксованного катализатора, выжигание кокса из закоксованного катализатора с получением регенерированного катализатора и отходящих газов, осуществление перегрева водяного пара за счет теплообмена водяного пара с отходящими газами с получением перегретого водяного пара, отличающийся тем, что получение продуктов крекинга ведут в присутствии водородсодержащего газа, получение водородсодержащего газа осуществляют путем парового каталитического реформинга, который проводят при подводе указанного перегретого водяного пара и метансодержащих газов, полученный водородсодержащий газ дополнительно нагревают отходящими газами и подают в конвертор.

2. Способ по п. 1, отличающийся тем, что метансодержащие газы нагревают тепловой энергией от стороннего энергоисточника, в котором сжигают ядерное и/или органическое топливо.

3. Способ по п. 1 или 2, отличающийся тем, что в качестве сырья для получения водородсодержащего газа используют попутный нефтяной газ или нефтезаводские газы.

4. Способ по п. 1 или 2, отличающийся тем, что питательную воду для получения перегретого водяного пара подают из резервуара, пополняемого конденсатом, выделяемым из продуктов конверсии.

5. Способ по п. 1 или 2, отличающийся тем, что температурный режим конверсии поддерживают изменением расхода и состава водородсодержащего газа.

6. Способ по п. 1 или 2, отличающийся тем, что подвод водородсодержащего газа ведут периодически, подавая в промежутках в конвертор регенерированный катализатор.

7. Способ по п. 1 или 2, отличающийся тем, что каталитическую конверсию углеводородного сырья в конвертере ведут в псевдоожиженном слое регенерированного катализатора при температуре от 400 до 650°С и при давлении от 100 до 5000 кПа в присутствии содержащего цеолит катализатора.

8. Способ по п. 1 или 2, отличающийся тем, что в качестве углеводородного сырья используют тяжелые и сверхтяжелые нефти, сверхвязкие нефти, природные битумы и нефтяные остатки, такие как остатки атмосферной перегонки и продукты на их основе или с их содержанием, остатки вакуумной перегонки и продукты на их основе или с их содержанием, остатки процесса висбрекинга.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО НАГРЕВА СЫРЬЯ С ПОМОЩЬЮ ОХЛАДИТЕЛЯ ОТХОДЯЩИХ ГАЗОВ | 2010 |

|

RU2491321C2 |

| ОБЪЕДИНЕННЫЙ СПОСОБ КАТАЛИТИЧЕCКОГО КРЕКИНГА В ПСЕВДООЖИЖЕННОМ СЛОЕ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ В КАЧЕСТВЕ ТОПЛИВА | 2010 |

|

RU2518119C2 |

| СПОСОБ И УСТРОЙСТВО ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2011 |

|

RU2518080C2 |

| US 8618011 A, 31.12.2013 | |||

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ ЛЕГКИХ ОЛЕФИНОВ | 2006 |

|

RU2417976C2 |

Авторы

Даты

2016-09-20—Публикация

2015-07-13—Подача