Изобретение относится к авиационно-ракетной испытательной технике, а именно к способу испытаний на прочность при воздействии вибрации авиационных управляемых ракет в сборе в лабораторно-стендовых условиях.

Требования к автономным испытаниям бортовой аппаратуры авиационных управляемых ракет установлены в ГОСТ РВ.20.39.304-98 (группа аппаратуры 4,1-4,3), а методы и нормы испытаний на воздействие механических факторов для этой группы в ГОСТ РВ.20.57.305-98.

Целью предполагаемого изобретения является максимально приблизить испытания аппаратуры на прочность по вибрационным нагрузкам при воздействии широкополосной случайной вибрации (ШСВ) авиационных управляемых ракет (далее изделий) в сборе, с соблюдением штатных условий подвески под самолетом-носителем.

При эксплуатации изделий пространственные и случайные вибрации передаются через передние и задние узлы подвески изделия от узлов захвата самолета-носителя.

В предлагаемом способе вибрационное нагружение передается также.

Сущность изобретения заключается в следующем.

Сначала определяют значения вибронагружения в контрольных управляющих и измерительных точках (по ГОСТ 31419-2010) для аппаратуры в составе изделия в сборе по трем ортогональным направлениям на основании заданных режимов автономных испытаний аппаратуры.

Если автономные испытания аппаратуры проводятся с использованием данных измерений, проведенных в реальных условиях применения изделия, то принимают эти нагрузки для формирования режима испытаний аппаратуры в составе изделий в сборе на пространственную вибрацию.

Если испытания проводятся по ГОСТ РВ.20.57.305-98 для группы аппаратуры 4,1-4,3 то согласно ГОСТ РВ.20.57.305-98:

- среднеквадратическое значение суммарного ускорения при испытании в продольном направлении (ось X) устанавливают равным 0,7 от вертикального (ось Y) и поперечного (ось Z).

- общее заданное время испытания в вертикальном, поперечном и продольном направлениях распределяется в следующих пропорциях 0,5; 0,3 и 0,2.

Из приведенных данных следует, что при испытаниях на прочность по трем осям максимальные вибрационные нагрузки приходятся на ось Y, затем на ось Z и незначительные на ось X.

Для сравнения параметров вибрационных нагрузок, возникающих в ортогональных направлениях спектральной плотности ускорения (СПУ) в поддиапазонах частот, и среднего квадратическое значение суммарного ускорения W, взятые из ГОСТ РВ.20.57.305-98 пересчитываются в эквивалентные под время t полета изделия с самолетом-носителем для осей X, Y и Z исходя из формулы ускоренных испытаний приведенных в ГОСТ РВ.20.57.305-98:

tуск=(Wпрог/Wуск*tпрог;

tудл(Wпрог/Wудл)4*tпрог;

причем Wудл<Wпрог, Wуск>Wпрог,

где:

tуск - ускоренное время испытаний;

Wпрог - первоначальная СПУ, установленная в программе испытаний или в Т;

Wуск -СПУ, соответствующая ускоренному времени испытаний;

tпрог - время испытаний, установленная в программе испытаний или ТУ;

tудл - удлиненное время испытаний;

Wудл - СПУ, соответствующая удлиненному времени испытаний.

Для сравнения параметров вибрационных нагрузок, возникающих в ортогональных направлениях, значения СПУ в поддиапазонах частот и среднее квадратическое значение суммарного ускорения, взятые из ГОСТ РВ.20.57.305-98, пересчитываются в эквивалентные под время полета изделия с самолетом-носителем для осей X, Y и Z по вышеуказанным формулам.

Испытания проводят с помощью испытательного стенда, который максимально соответствует штатным условиям подвески изделий под носителем, при этом реализуется на изделии пространственная ШСВ.

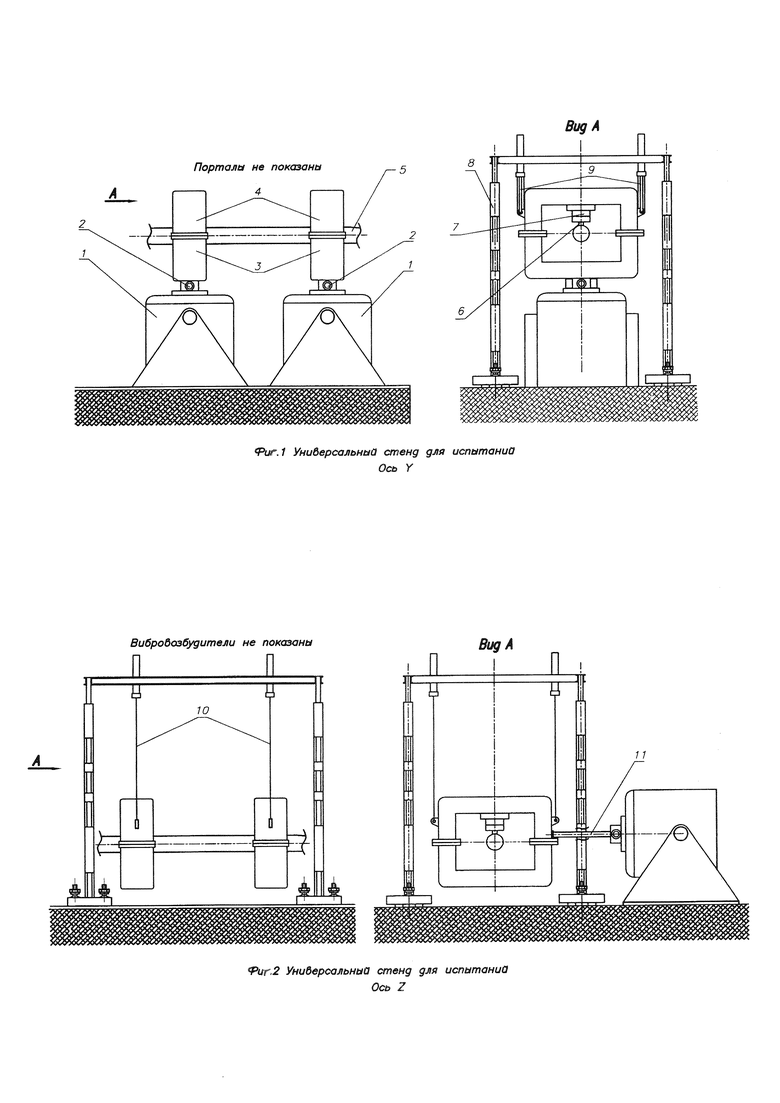

На фиг. 1 изображен общий вид стенда для испытаний изделия по оси Y. B состав стенда входят:

- поворотный электродинамический возбудитель 1;

- безлюфтовый опорный шарнир 2;

- нижняя рама 3;

- верхняя рама 4;

- испытуемого изделия 5 с узлами подвески 6;

- узлы захвата 7 самолета-носителя;

- порталов 8 с резиновыми шнуровыми амортизаторами 9 для вывески изделия 5.

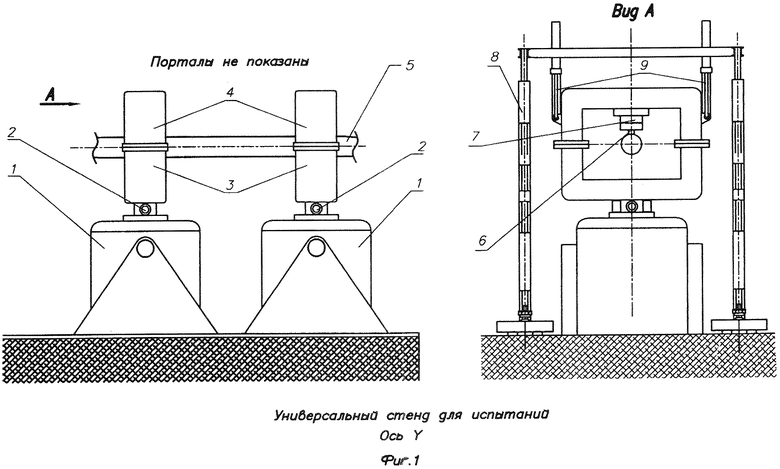

На фиг. 2 изображен общий вид стенда для изделия по оси Z (см. фиг. 2) Вибровозбудители 1 поворачиваются на 90 градусов в горизонтальное положение, в этом случае изделие удерживается в горизонтальном положении с помощью тросов 10, а вибрационные нагрузки от вибровозбудителей к изделию передаются через штанги 11.

Стенд является универсальным, на котором можно проводить все типы изделий за счет увеличенных внутренних размеров рам 3 и 4 крепежного приспособления и возможностью перемещения вибровозбудитей 1 с порталами 8 в направлении продольной оси X испытуемого изделия 5 под узлы захвата 7 самолета - носителя. Узлы захвата 7 съемные и меняются под размеры узлов подвески изделия 6.

При проведении испытаний по оси Y, для снятия статической нагрузки с вибровозбудителей 1, удержания изделия 5 в горизонтальном положении и исключения влияния амортизаторов 9 на испытательный режим, длина резиновых авиационных амортизаторах 9 для вывески изделия 5 по передним и задним узлам подвески 6 рассчитывается следующим образом.

Определяют статический прогиб подвеса (δ). В линейных системах с одной степенью свободы прогиб подвеса связан с частотой собственных колебаний (ƒо) следующей формулой:

δ=g/4π2ƒ02,

где: ускорение свободного падения g=9.81 м/с2;

отношение длины окружности к ее диаметру π=3.14.

Чтобы при вывеске изделия исключить влияние амортизаторов на заданный режим испытаний и передачу вибрации на портал применяются шнуровые резиновые авиационные амортизаторы, при этом растяжение должно составлять 30% от первоначальной длины (середина линейной зоны упругой деформации).

Собственная частота колебательной системы подвеса ƒо, образованная массой изделия с приспособлением и упругим элементом амортизаторами, должна быть меньше ƒн:

ƒоƒн,

где ƒн - наименьшая частота испытательного режима.

Допустим низшая частота режима испытаний ƒн=5 Гц, тогда собственная частота подвеса ƒо быть ниже ƒн.

Примем ƒо=1 Гц, тогда статический прогиб δ=9.8/4*3.142*12=0,25 м, принимаем за 30% от первоначальной длины.

Следовательно, длину амортизаторов необходимо взять 0.25 м*3,33=0.83 м и подобрать диаметр и количество амортизаторов, таким образом, чтобы они растянулись под весом изделия с приспособлением на 25 см.

Определяем диаметр и количество амортизаторов для вывески системы исходя из составляющих веса по переднему Gп и заднему Gз узлам подвески.

Gп=G(L-A)/ L; Gз=GA/L,

где G - вес изделия с приспособлением;

Gп - составляющая веса приходящая на передний узел подвески;

Gз - составляющая веса приходящая на задний узел подвески;

L - расстояние между передним и задним узлами подвески;

А - расстояние от передней подвеской до центра тяжести изделия с приспособлением.

По графику статических характеристик шнуровых резиновых авиационных амортизаторов, исходя из значений Gп и Gз при относительном удлинении на 30% подбираем их диаметр и количество.

После определения вибрационных нагрузок для испытаний изделия и расчета резиновых амортизаторов, изделие устанавливается на стенд по оси У, как показано на фиг. 1, препарируется трехкомпонентными акселерометрами в контрольных (управляющих) и измерительных точках по рамам изделия.

Проводится отработка режима испытаний на макете изделия или на штатном изделии на 50% уровня нагружения. Отработка с подбором режимов испытаний ведется с помощью двухканальной автоматизированной системы управления случайной вибрации.

При отработки режимов перед началом испытаний проводится сравнительная оценка параметров пространственной вибрации по значениям вибрационных нагрузок, возникающих в ортогональных направлениях, с параметрами вибрации, установленными для автономных испытаний аппаратуры, и окончательно формируется режим испытаний. Как показали испытания, при такой схеме возбуждения с помощью 2-х вибровозбудителей с соблюдением штатных условий подвески изделия с самолетом-носителем, однонаправленное вибронагружение преобразуется в пространственное приближающее к условиям натурного вибрационного нагружения изделия. При отработке режима испытаний по оси Y, оценивается вибронагружение по оси X и оси Z, определяется необходимость дополнительного вибронагружения по оси Z. Как позывает опыт испытаний, дополнительное вибронагружение по оси X не требуется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания объекта широкополосной случайной вибрацией | 2022 |

|

RU2794419C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УРОВНЯ ВОЗДЕЙСТВИЯ МНОГОКОМПОНЕНТНОЙ ВИБРАЦИИ ПРИ ВИБРОИСПЫТАНИЯХ ОБЪЕКТОВ НА СООТВЕТСТВИЕ ТЕХНИЧЕСКИМ ТРЕБОВАНИЯМ | 2022 |

|

RU2788584C1 |

| Универсальный стенд для испытаний авиационных управляемых ракет на динамические нагрузки | 2019 |

|

RU2736846C1 |

| СПОСОБ ВИБРОИСПЫТАНИЙ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2729980C1 |

| Комплект приспособлений для виброиспытаний радиоэлектронной аппаратуры в составе цилиндрического отсека и способ виброиспытаний | 2024 |

|

RU2840777C1 |

| ДИНАМИЧЕСКИЙ ИСПЫТАТЕЛЬНЫЙ СТЕНД | 2014 |

|

RU2554198C1 |

| СТЕНД ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ПУСКОВОГО УСТРОЙСТВА АВИАЦИОННОЙ РАКЕТЫ | 2008 |

|

RU2365851C1 |

| Устройство для испытаний на воздействие широкополосной случайной вибрации блоков радиоэлектронной аппаратуры | 2023 |

|

RU2826021C1 |

| СПОСОБ ОЦЕНКИ ЭФФЕКТИВНОСТИ ВИБРОЗАЩИТЫ ОБОРУДОВАНИЯ | 1989 |

|

RU2011173C1 |

| СПОСОБ ИЗМЕРЕНИЯ СЛУЧАЙНЫХ ВИБРОНАГРУЗОК НА ДВИГАТЕЛЯХ СИЛОВОЙ УСТАНОВКИ САМОЛЕТА | 1992 |

|

RU2036450C1 |

Изобретение относится к авиационно-ракетной испытательной технике, а именно к способу испытаний на прочность при воздействии вибрации авиационных управляемых ракет в сборе в лабораторно-стендовых условиях. Испытания проводятся по трем взаимно-перпендикулярным осям. При испытаниях аппаратура жестко крепиться к столу вибровозбудителей с помощью приспособления, которое обеспечивает отсутствие резонансов в заданном диапазоне частот возбуждения. Уровни побочных боковых вибраций при испытаниях минимальны по отношению к заданной. Технический результат заключается в максимальном приближении автономных испытаний аппаратуры по вибрационным нагрузкам на стенде к штатным условиям подвески под самолетом-носителем. 6 з.п. ф-лы, 2 ил.

1. Способ вибрационных испытаний авиационных управляемых ракет в сборе на прочность при воздействии широкополосной случайной вибрации, заключающийся в формировании и передаче широкополосной случайной вибрации и передаче ее к испытуемому изделию по вертикальной оси Y и в поперечной оси Z, с помощью двух однонаправленных поворотных вибровозбудителей, которые соединены через безлюфтовые шарнирные соединения с приспособлением, имеющим штатные узлы подвески изделия к самолету-носителю, характеризующийся тем, что при передаче вибрационной нагрузки по оси Y через узлы подвески изделия, реализуется пространственная широкополосная случайная вибрация с уровнями вибрационных нагрузок в ортогональных направлениях одного порядка с основным направлением.

2. Способ по п. 1, характеризующийся тем, что для предварительного формирования режима испытаний аппаратуры в составе изделия на пространственную широкополосную случайную вибрацию определяют значения вибронагружения в контрольных и измерительных точках на рамах изделия, по трем ортогональным направлениям исходя из режимов автономных испытаний аппаратуры.

3. Способ по п. 2, характеризующийся тем, что при отсутствии измерений, проведенных в реальных условиях применения изделия, определяют вибронагрузки в контрольных и измерительных точках изделия по ГОСТ РВ.20.57.305-98:

- среднеквадратическое значение суммарного ускорения при испытании в продольном направлении (ось X) устанавливают равным 0,7 от вертикального (ось Y) и поперечного (ось Z);

- общее заданное время испытания в вертикальном, поперечном и продольном направлениях, которое распределяется в следующих пропорциях 0,5; 0,3 и 0,2.

4. Способ по пп. 2, 3, характеризующийся тем, что вибронагрузки в контрольных и измерительных точках, заданные среднеквадратическим значением суммарного ускорения и общим за время испытания в вертикальном, поперечном и продольном направлениях, приводят к времени совместного полета изделия с самолетом-носителем по формуле ускоренных испытаний для широкополосной случайной вибрации по ГОСТ РВ.20.57.305-98:

tycк=(Wпpoг/Wycк)4tпрог;

tудл=(Wпрог/Wудл)4tпрог,

где:

tуск - ускоренное время испытаний;

Wпрог - первоначальная спектральная плотность ускорения, установленная в программе испытаний или в ТУ;

Wуск - спектральная плотность ускорения, соответствующая ускоренному времени испытаний;

tпрог - время испытаний, установленное в программе испытаний или ТУ;

tудл - удлиненное время испытаний;

Wудл - спектральная плотность ускорения, соответствующая удлиненному времени испытаний.

5. Способ по пп. 2-4, характеризующийся тем, что контрольными точками для управления режимами испытаний являются точки, расположенные непосредственно на силовых рамах возле переднего и заднего ползунов подвески изделия, точки измерения располагаются по остальным рамам изделия при этом в контрольных и измерительных точках устанавливаются трехкомпонентные акселерометры.

6. Способ по любому из пп. 2-5, характеризующийся тем, что после определения вибронагрузок в контрольных и измерительных точках, приведенных к времени совместного полета по рамам изделия, по трем ортогональным направлениям эти вибронагрузки сравниваются с вибронагрузками, полученными в процессе отработки режима испытаний по оси Y на макете изделия или на штатном изделии с помощью автоматизированной системы управления на 50%-ном уровне нагружения с определением окончательного режима испытаний на пространственную вибрацию изделия в сборе с учетом нагрузок в ортогональных направлениях.

7. Способ по п. 1, характеризующийся тем, что при проведении испытаний по оси Y для снятия статической нагрузки с вибровозбудителей удержания изделия в горизонтальном положении и исключения влияния амортизаторов на испытательный режим изделие с крепежным приспособлением вывешивается на авиационных резиновых амортизаторах таким образом, чтобы собственная частота колебательной системы подвеса ƒо, образованная массой изделия с приспособлением и упругим элементом амортизаторами, была значительно меньше нижней частоты испытательного режима ƒн:

ƒо<<ƒн.

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Аппаратура, приборы, устройства и оборудование военного назначения | |||

| Методы испытаний на воздействие механических факторов, введен 1999-01-01 : изд-е, янв | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| - Москва, Стандартинформ, 2015 | |||

| СТЕНД ДЛЯ ВИБРАЦИОННЫХ ИСПЫТАНИЙ ДЛИНОМЕРНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1840349A1 |

| Вибростенд | 1987 |

|

SU1499137A1 |

| Стенд для испытания антивибрационных кабелей на виброустойчивость | 1978 |

|

SU728017A1 |

Авторы

Даты

2020-08-28—Публикация

2019-12-24—Подача