Изобретение относится к области технологии изготовления труб с изгибами из композиционных материалов применительно к фермам, рамам и трубопроводам транспортных средств.

Известен способ изготовления трубы с изгибом из композиционных материалов методом выкладки армирующей ткани на оправку в виде изогнутой трубы с последующим формованием одним из термокомпрессионных или трансферных методов (Патент 2629487 Российская Федерация, МПК F16B 7/004; В32В 1/08, опубл. 29.08.2017, Способ изготовления фитинга из слоистого композиционного материала / Власов А.Ю., Обверткин И.В., Мартынов В.А.; заявитель и патентообладатель ФГБОУ ВО «СибГАУ им. М.Ф. Решетнева»).

Недостатком способа является получение изделия низкого качества из-за невозможности извлечения оправки из готовой детали без ее разрушения или вымывания, нерегулярности схемы армирования, наличия наложения слоев армирующей ткани, что приводит к разнотолщинности трубы в зоне ее изгиба.

Известен способ изготовления трубы с изгибом из композиционных материалов методом намотки на оправку в виде изогнутой трубы с последующим формованием (Патент 12448 Российская Федерация, МПК F16L 9/00, опубл. 10.01.2000, Изогнутое трубное колено (фитинг) /Поликша A.M., Дьяков С.П., Коколев Н.В., Горбацкий И.И., Вохмянин Д.Н., Муленков Б.П., Карелин В.А., Суровцев Г.Н., Винокуров П.А.; заявитель и патентообладатель ЗАО "Пласт").

Недостатком данного способа является невозможность извлечения оправки без разрушения, особенно при большой длине прямолинейных участков трубы, а также неравномерная плотность укладки армирующих волокон в зонах изгиба трубы, что влияет на качество изделия.

Известен способ изготовления трубы с изгибом из композиционных материалов методом радиального плетения на оправку в виде изогнутой трубы с последующим формованием одним из трансферных методов (Patent US6276401B1 United States, Int. C1. F16L 55/18, High temperature composite pipe wrapping system/ inventors: Fred D. Wilson.; applicants: WIL-COR, INC. [US/US]; 2823 Randolph Pasadena, TX 77508, US.- Pub. No.: WO/2001/046612; International Application No.: PCT/US2000/034331; Publication Date: 28.06.2001; International Filing Date: 18.12.2000; Chapter 2 Demand Filed: 17.07.2001).

Недостатком данного способа является низкое качество изделия из-за большой разницы в густоте армирования волокнами в зонах с большим и малым радиусами изгиба трубы, а также из-за невозможности извлечения оправки без ее разрушения или необходимости сохранения внутри трубы неизвлекаемого лейнера, что приводит к утяжелению трубы.

Данный способ наиболее близок к заявляемому способу изготовления трубы с изгибом и принят за прототип.

Проблемой является создание технологии изготовления трубы с изгибом высокого качества из композиционных материалов для их использования в фермах, рамах и трубопроводах транспортных средств.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в повышении качества изготовления трубы с изгибом из композиционных материалов равномерным распределением армирующих волокон в зонах с большим и малым радиусами изгиба трубы, а также облегчением способа извлечения оправки без ее разрушения.

Технический результат достигается тем, что в способе изготовления трубы с изгибом из композиционных материалов, включающем изготовление преформы из армирующих волокон методом радиального плетения на оправку и формование пропиткой под давлением, новым является то, что плетение преформы осуществляют на прямолинейную оправку с силиконовым вкладышем в зоне изгиба трубы с последующим извлечением из преформы прямолинейной оправки и вкладыша и установкой во внутрь преформы эластичного герметичного рукава, изгибом преформы и ее укладкой в формообразующую оснастку, после чего проводят процесс формования пропиткой под давлением.

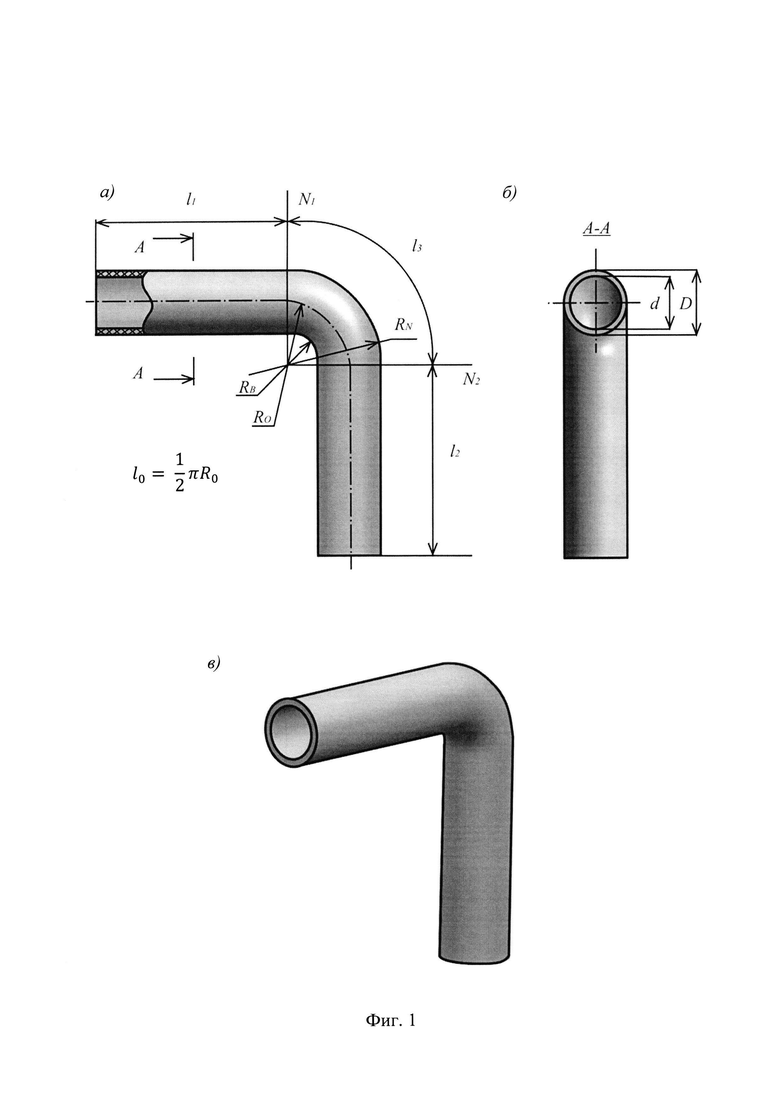

Сущность изобретения показана на Фиг. 1 и Фиг. 2.

Фиг. 1 - труба с изгибом из композиционного материала, где

Фиг. 1, а - вид справа, включает два длинномерных прямолинейных участка l1 и l2 и изогнутую зону l3,

Фиг. 1, б - вид спереди,

Фиг. 1, в - объемное изображение детали.

Здесь RB,RN,R0 - соответственно наименьший, наибольший радиусы в зоне изгиба и радиус по нейтральной оси изогнутой трубы.

l0 - длина дуги нейтральной оси;

l3 - длина дуги по наибольшему радиусу RN изгиба трубы;

l1, l2 - длины прямолинейных участков;

L - длина дуги по поверхности вкладыша 2.

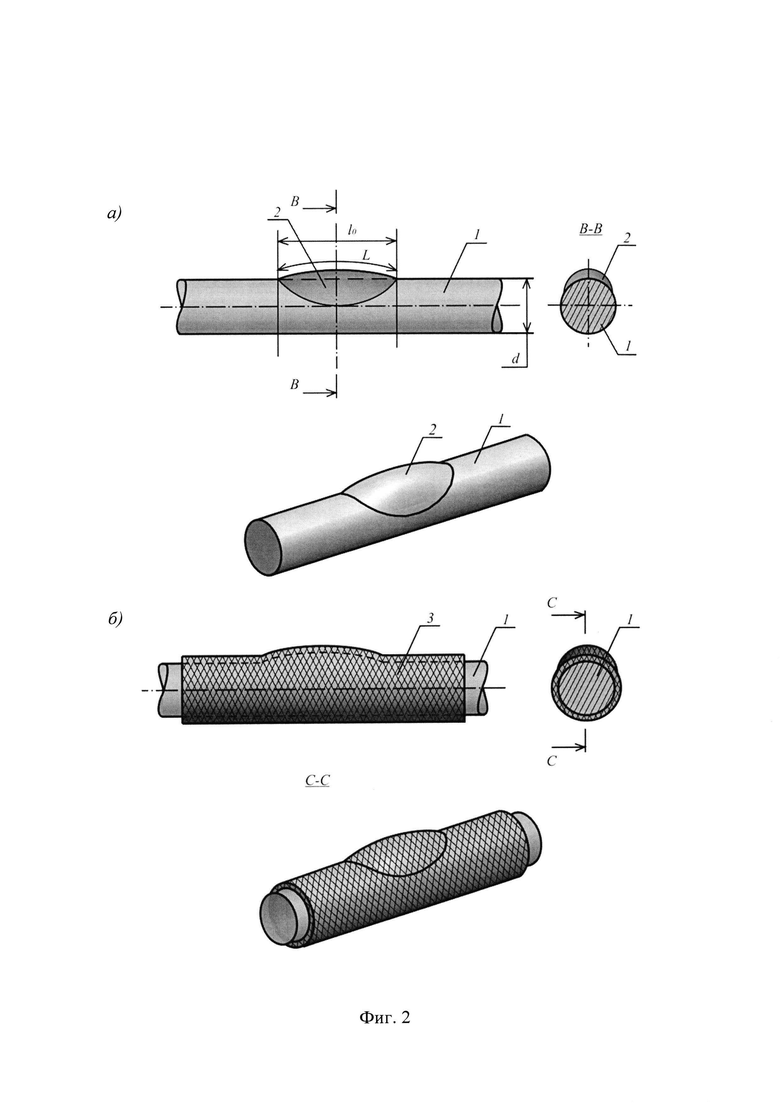

На Фиг. 2 - этапы изготовления трубы с изгибом, где

Фиг.2, а - оправка с вкладышем, где 1 - оправка в виде стержня цилиндрической формы диаметром d; 2 - вкладыш, установленный на оправке в зоне планируемого изгиба. Длина дуги L его поверхности в вертикальном сечении равна длине дуги l3 трубы из композиционного материала в зоне максимального радиуса изгиба RN;

Фиг. 2, б - преформа 3 из армирующего волокна, сформированная радиальным плетением на оправке 1 и вкладыше 2;

Фиг. 2, в - продольное сечение оправки с преформой;

Фиг. 2, г - оправка с вкладышем и преформой в процессе извлечения оправки;

Фиг. 2, д - преформа композитной трубы 3 с установленным внутри нее герметичным рукавом 4;

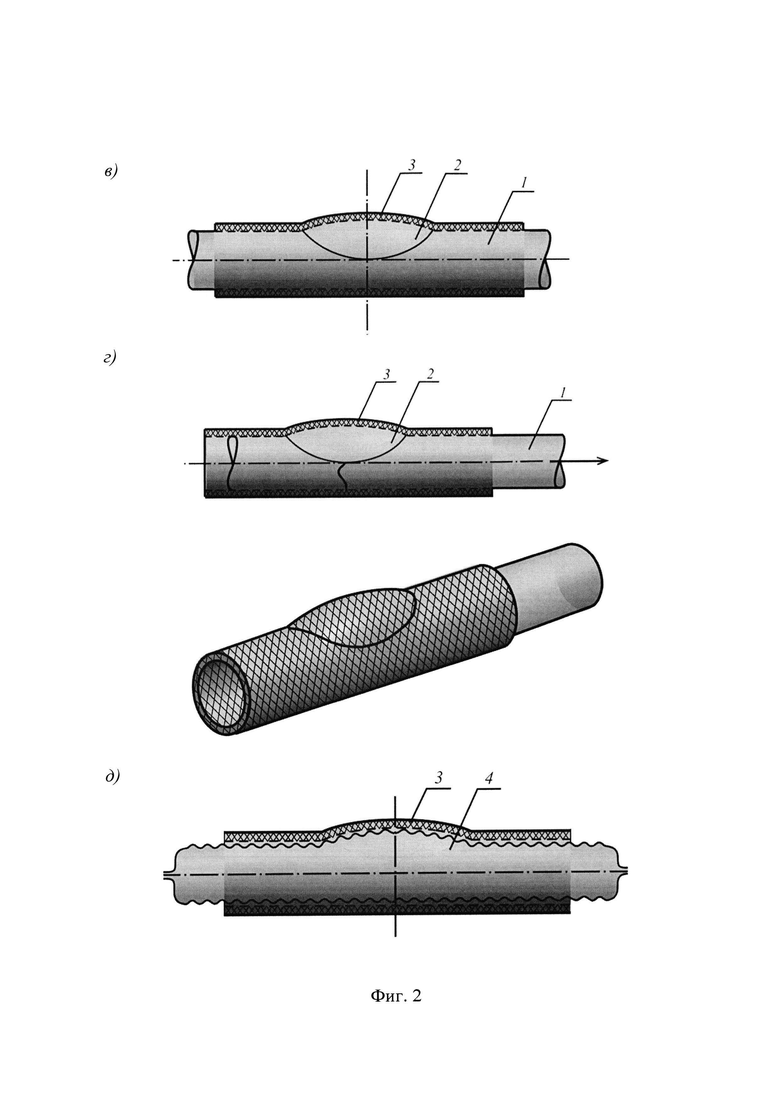

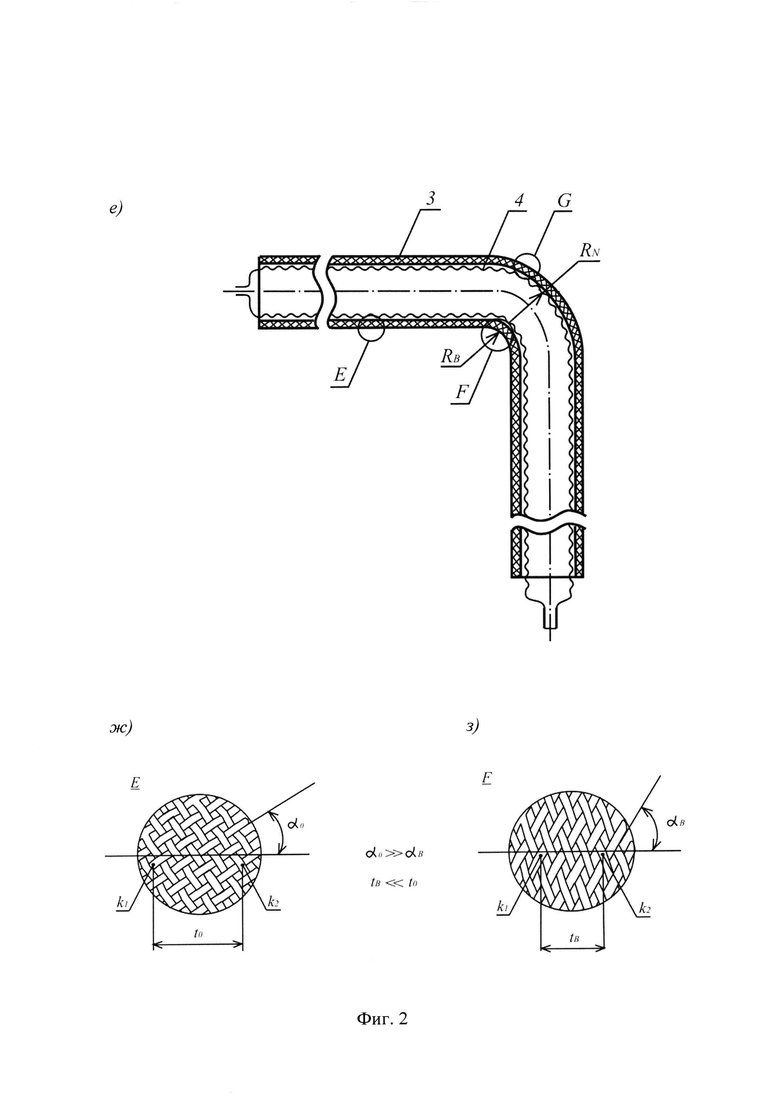

Фиг. 2, е - преформа 3 и герметичный рукав 4 в изогнутом положении, соответствующем форме изогнутой трубы из композита; где G - зона преформы по большему радиусу изгиба RN, F - зона преформы по минимальному радиусу изгиба RB, Е - зона преформы на цилиндрическом участке;

Фиг. 2, ж - схема укладки армирующих волокон в зоне Е после их нанесения плетением на цилиндрическую оправку, соответствует Фиг. 2, б;

α0 - угол наклона волокон к продольной оси оправки; t0 - расстояние между условно выбранными узлами k1 и k2 пересечения волокон на схеме армирования.

Фиг. 2, з - схема укладки армирующих волокон в зоне F после изгиба преформы, где

αB - угол наклона волокон к оси оправки;

tB - расстояние между условно выбранными узлами k1 и k2 после изгиба.

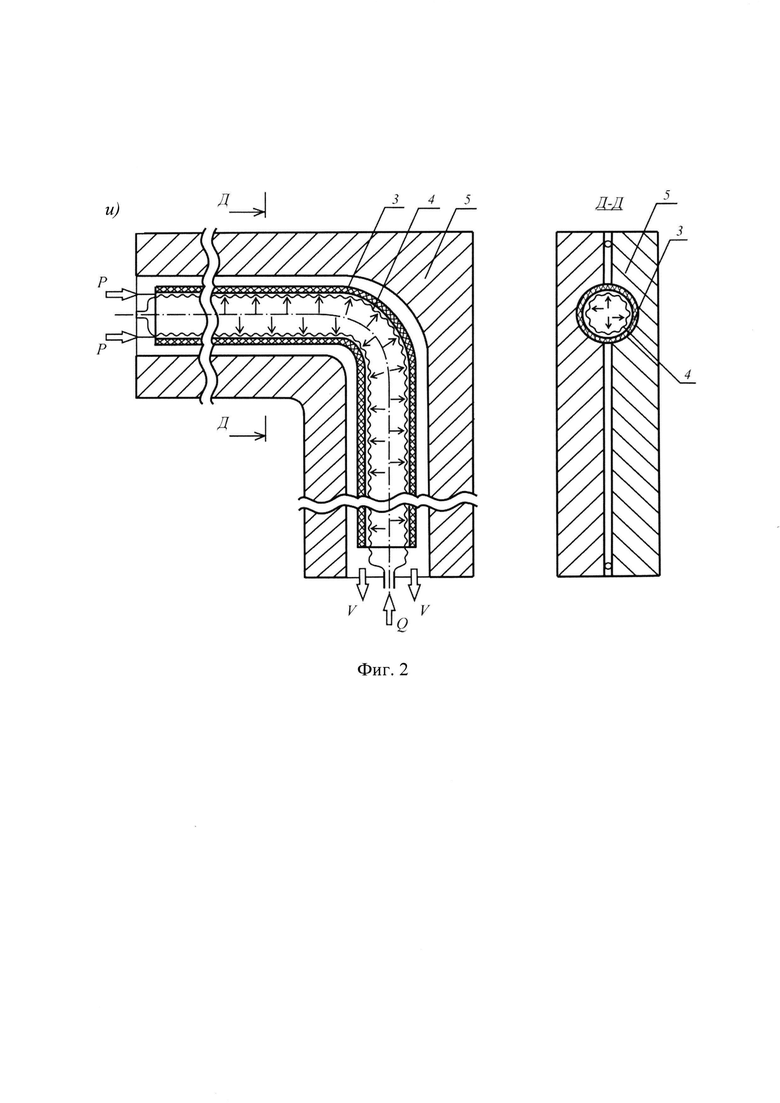

Фиг. 2, и - преформа 3 вместе с герметичным рукавом 4, установленная в замкнутую формообразующую оснастку 5 для реализации формования методом RTM, где V, Р и Q - условное изображение подачи вакуума, связующего под давлением Р в преформу и избыточного давления газа Q в герметичный рукав соответственно.

Способ реализуют следующей последовательностью и содержанием операций.

На первом этапе на цилиндрическую поверхность прямолинейной оправки 1 накладывают силиконовый вкладыш 2 (Фиг. 2, а), затем наносят армирующее волокно методом радиального плетения. Получают преформу 3 (Фиг. 2, б и Фиг. 2, в).

Оправку 1 вытягивают вдоль оси прямолинейной преформы 3 (Фиг. 2, г) и удаляют вкладыш 2.

Затем во внутрь преформы устанавливают эластичный герметичный рукав 4 (Фиг. 2, д).

Преформу с рукавом изгибают до конфигурации, соответствующей изделию - труба с изгибом (Фиг. 2, е).

Процесс изгиба преформы без ее разрыва и разрежения укладки волокон в зоне G (Фиг. 2, е) обеспечивают за счет сформированного излишка материала при плетении на вкладыш 2. Схема укладки армирующего материала в зоне G будет близка к укладке в зоне Е.

При плетении на цилиндрическую оправку биаксиальную схему армирования волокнами (Фиг. 2, ж) характеризуют заданным углом α0 и расстоянием t0 между условно выбранными узловыми точками k1 и k2, которые принадлежат одним и тем же узлам переплетения лент на преформе до изгиба и после изгиба.

При изгибе в зоне F малого радиуса RB происходит сдвиговое смещение волокон (Фиг. 2, з). В результате смещения увеличивается угол армирования αB и соответственно уменьшается расстояние между точками k1 и k2.

За счет излишка армирующего материала в зоне G и смещения волокон в зоне F по радиусу внутренней поверхности трубы RB не возникает складок, а в целом по преформе сохраняется регулярная структура армирования.

На следующем этапе преформу 3 вместе с герметичным рукавом 4 устанавливают в формообразующую оснастку 5 (Фиг. 2, и), которая определяет форму изгиба трубы. Оснастка 5 имеет типовую конструктивную схему для формования методом RTM (пропитка в закрытой форме под давлением). Ее формообразующая поверхность соответствует трубе с изгибом. Для установки преформы и извлечения готовой детали оснастку выполняют разъемной.

После установки преформы 3 в герметичный рукав 4 подают избыточное давление Q. Из полости между герметичным рукавом 4 и формообразующей оснасткой откачивают воздух, создавая вакуум V. С другого конца преформы под избыточным давлением Р подают связующее.

После отверждения связующего трубу с изгибом извлекают из оснастки 5. Из ее внутренней полости удаляют герметичный рукав 4.

Предложенный способ характеризуется простотой исполнения и эффективной технологией изготовления. Изделие в виде трубы с изгибом из композиционного материала в результате изготовления данным способом имеет регулярную структуру армирования без складок по меньшему радиусу изгиба и разрежения в зоне большого радиуса.

Предложенный способ изготовления трубы с изгибом из композиционного материала позволяет получить изделие высокого качества за счет:

- увеличения объема армирующих волокон в зоне поверхности изгиба с большим радиусом и, как следствие, увеличение равномерности армирования в поверхности изгиба, получение регулярной структуры армирования без складок по меньшему радиусу;

- легкого извлечения оправки и вкладыша из преформы;

- легкого изгиба преформы до нужной конфигурации;

- увеличения производительности и упрощения операции плетения, так как плетение реализуется на прямолинейную оправку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И КОМПОЗИЦИОННАЯ ОКАНТОВКА ИЛЛЮМИНАТОРА, ПОЛУЧЕННАЯ ТАКИМ СПОСОБОМ | 2011 |

|

RU2481954C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОРАЗВЕРТЫВАЮЩЕГОСЯ ОБЪЕМНОГО ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2697453C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОЙНИКА | 2002 |

|

RU2217313C1 |

| Способ трансферного формования деталей профильного типа | 2020 |

|

RU2750803C1 |

| СПОСОБ СОЗДАНИЯ КОМПОЗИТНОГО УГЛОВОГО СОЕДИНИТЕЛЬНОГО ЭЛЕМЕНТА НА БАЗЕ ЦЕЛЬНОТКАНОЙ 3D ПРЕФОРМЫ С ПЕРЕМЕНОЙ СТРУКТУРЫ АРМИРОВАНИЯ | 2023 |

|

RU2818055C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ТРАНСФЕРНО-МЕМБРАННЫМ ФОРМОВАНИЕМ "ТМФ" (ВАРИАНТЫ) | 2012 |

|

RU2496640C1 |

| Способ изготовления полого конструктивного элемента из композиционного материала | 2016 |

|

RU2633719C1 |

| Способ изготовления многослойной волокнистой заготовки плоской формы | 2019 |

|

RU2736367C1 |

| Способ создания конструкционного элемента в виде полукольца аппарата Илизарова на основе композиционного материала с полимерной термореактивной матрицей, армированной объемной цельнотканой 3D преформой в виде спиральной ленты | 2024 |

|

RU2838491C1 |

| СПОСОБ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ПУСТОТЕЛЫХ ОБОЛОЧЕК (ОБОЛОЧЕК ВРАЩЕНИЯ) ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2458791C2 |

Изобретение относится к области технологии изготовления труб с изгибами из композиционных материалов. Техническим результатом является исключение складок по меньшему радиусу изгиба и разрежения в зоне большого радиуса, а также простота исполнения и высокая технологичность. Технический результат достигается способом изготовления трубы с изгибом из композиционных материалов, который включает изготовление преформы из армирующих волокон методом радиального плетения на оправку и формование пропиткой под давлением. При этом плетение преформы осуществляют на прямолинейную оправку с силиконовым вкладышем в зоне изгиба трубы с последующим извлечением из преформы прямолинейной оправки и вкладыша и установкой вовнутрь преформы эластичного герметичного рукава, изгибом преформы и ее укладкой в формообразующую оснастку. После этого проводят процесс формования пропиткой под давлением. 12 ил.

Способ изготовления трубы с изгибом из композиционных материалов, включающий изготовление преформы из армирующих волокон методом радиального плетения на оправку и формование пропиткой под давлением, отличающийся тем, что плетение преформы осуществляют на прямолинейную оправку с силиконовым вкладышем в зоне изгиба трубы с последующим извлечением из преформы прямолинейной оправки и вкладыша и установкой во внутрь преформы эластичного герметичного рукава, изгибом преформы и ее укладкой в формообразующую оснастку, после чего проводят процесс формования пропиткой под давлением.

| US 6276401 B1, 21.08.2001 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ТРУБА С ОТВОДОМ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2008 |

|

RU2396169C2 |

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2177877C1 |

| US 2878038 A, 17.03.1959 | |||

| US 5384085 A, 24.01.1995. | |||

Авторы

Даты

2020-09-02—Публикация

2019-12-09—Подача