Изобретение относится к области изготовления элементов профильного типа из композиционных материалов (КМ). Заявленный способ применим для изготовления изделий автомобильного и авиационно-космического назначения.

Известен способ SLI (Single Line Injection, DLR, Инжекция по одной линии, учебное пособие /В.В. Батраков, В.И. Халиулин, Д.Ю. Константинов, стр. 28). Данный способ оптимизирован для производства небольшого количества изделий до 500 штук в год. Согласно данному способу, пропитку подачей смолы и создание вакуума в мешке осуществляют по одной линии, а процесс формования осуществляют в автоклаве с созданием избыточного давления. Высокое качество пластика достигается путем создания избыточного давления в автоклаве.

Недостатком этого способа является высокая стоимость изготовления и ограничения на различные размеры изготавливаемой детали. Способ не позволяет создавать криволинейные изделия профильного типа из КМ, кроме того, существует проблема удаления формообразующей оправки из готового изделия.

Данный способ формования близок к заявляемому и принят за прототип.

Известен способ RTM (Resin Transfer Molding учебное пособие /В.В. Батраков, В.И. Халиулин, Д.Ю. Константинов, стр. 16). Способ позволяет достичь высокой точности изготовления детали, низкое содержание пор. Данный способ не вызывает сложности при изготовлении деталей с объемным содержанием армирующего материала от 40% до 50%.

Недостатком этого способа является сложность технологического процесса при желании получения коэффициента наполнения свыше 50%. Также способ не предусматривает формования изделий без формообразующей оправки.

Технический результат, на достижение которого направлен заявляемый способ трансферного формования деталей профильного типа, заключается в расширении диапазона изготовления деталей профильного типа высокого качества и уменьшении стоимости изготовления изделия.

Технический результат достигается тем, что в способе трансферного формования деталей профильного типа, включающим изготовление преформы из армирующего материала с последующей пропиткой и созданием вакуума по одной линии, новым является то, что преформу профильного типа создают радиальным плетением поверх упругого пуансона с жесткой оправкой, после чего преформу с удаленной жесткой оправкой помещают в матрицу обхватывающей оснастки, прижимают пуансоном и герметизируют концы, после чего создают избыточное давление в упругом пуансоне с последующей пропиткой преформы при создании разряжения в нем, а операции с подачей избыточного давления и созданием разряжения в упругом пуансоне повторяют до получения необходимого коэффициента наполнения изготавливаемой детали профильного типа.

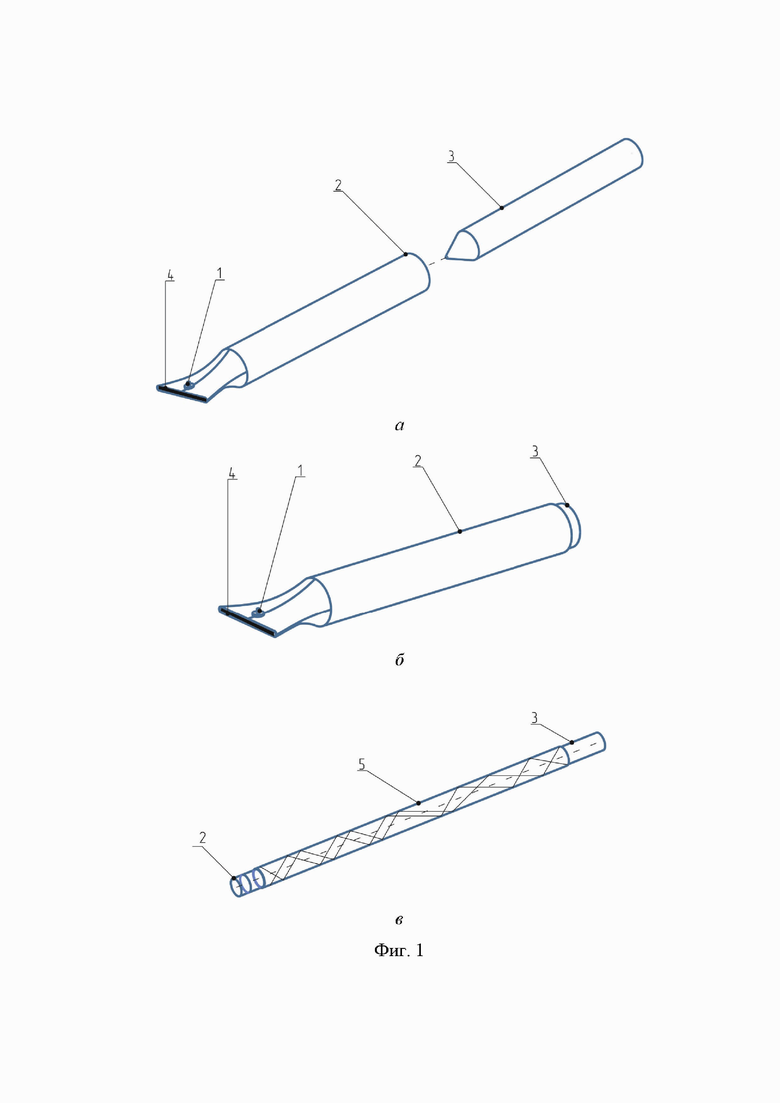

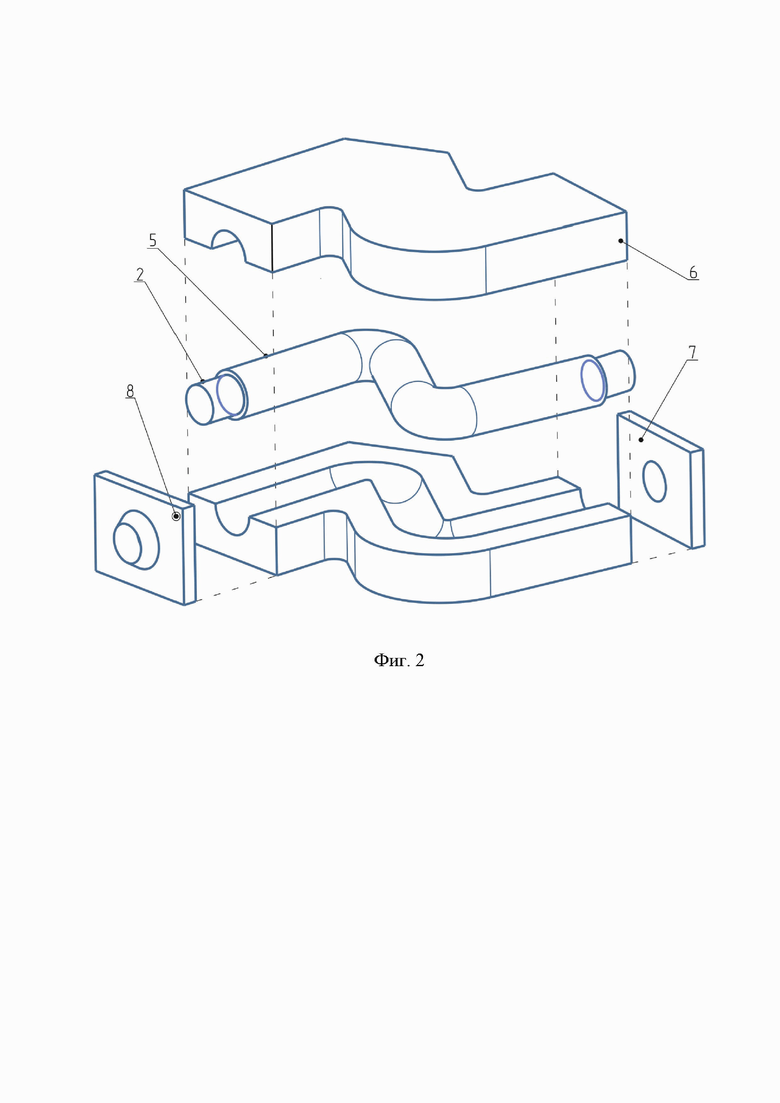

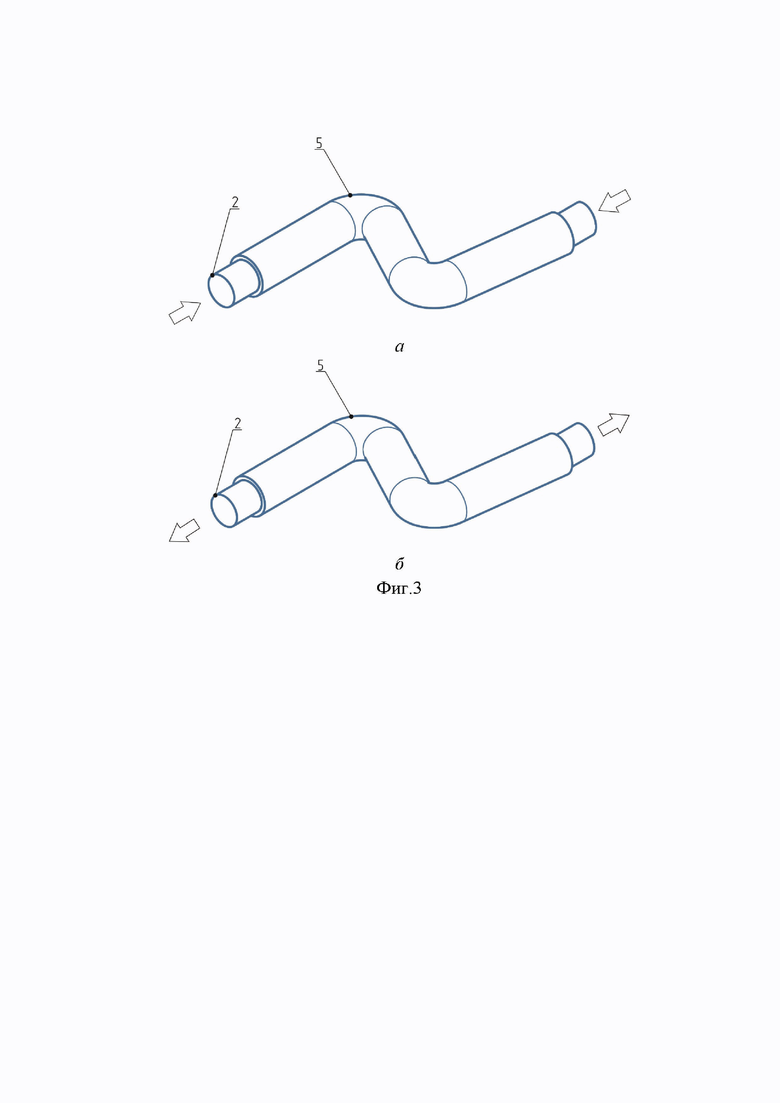

Сущность заявляемого способа поясняется на Фиг. 1 – 3, где: Фиг. 1, а – жесткая оправка в упругом пуансоне, Фиг. 1, б – герметизация упругого пуансона на оправке, Фиг. 1, в – создание преформы радиальным плетением; Фиг. 2 – выкладка преформы профильного типа с удаленной жесткой оправкой в обхватывающую оснастку с герметичными концами; Фиг. 3, а – этап пропитки преформы в обхватывающей оснастке с подачей избыточного давления в полость упругого пуансона, Фиг. 3, б – этап пропитки преформы в обхватывающей оснастке с созданием разряжения в полости упругого пуансона.

Здесь 1 – штуцер, через который создается разряжение в упругом пуансоне; 2 – упругий пуансон, необходимый в процессе формования изделия профильного типа; 3 – жесткая оправка для формирования предварительной геометрии будущего изделия; 4 – герметизирующая лента, необходимая для создания необходимого разряжения в упругом пуансоне; 5 – преформа профильного типа; 6 – оснастка, участвующая в процессе формирования конечной геометрии изделия и пропитки префоры профильного типа; 7 – герметичные концы оснастки; 8 – точка подачи связующего.

Способ осуществляют следующим образом:

Жесткую оправку 3 помещают в упругий пуансон 2, а концы упругого пуансона герметизируют и создают разряжение в нем.

Затем поверх упругого пуансона радиальным плетением создают преформу профильного типа.

После получения преформы жесткую оправку удаляют, а преформу трансформируют и устанавливают в матрицу обхватывающей оснастки под требуемую геометрию будущего изделия, концы оснастки герметизируют.

Обхватывающую оснастку с преформой устанавливают в гидравлический пресс.

Устанавливают на оснастку линии подачи связующего.

Проверяют оснастку на герметичность.

Удаляют летучие вещества из связующего (дегазация связующего), процесс ведется по паспорту связующего и в специальной вакуумной камере.

Нагревают оснастку до температуры 80̊ С.

Создают избыточное давление в упругом пуансоне и начинают пропитку преформы профильного типа с созданием разряжения в упругом пуансоне.

Операции подачи давления и создания разряжения в упругом пуансоне повторяют несколько раз до получения необходимого коэффициента наполнения будущего изделия.

После окончания процесса полимеризации связующего, оснастку размыкают и удаляют упругий пуансон из готового изделия, а при наличии технологического припуска удаляют и его.

Данный способ трансферного формования деталей профильного типа ведется без использования автоклава, что уменьшает стоимость формования детали.

Способ позволяет изготавливать детали профильного типа с высоким качеством и в широком их диапазоне, за счет обеспечения равномерного распределения армирующего волокна по всей длине изделия в процессе радиального плетения и отсутствие оправки после формирования преформы, это позволяет предать преформе форму сложной кривой. Кроме того, создание дополнительного разряжения избыточного давления в упругом пуансоне ускоряет весь технологический процесс. Подача связующего и создание разряжения в преформе с упругим пуансоном ведется по одной линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ С ИЗГИБОМ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2019 |

|

RU2731393C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ТРАНСФЕРНО-МЕМБРАННЫМ ФОРМОВАНИЕМ "ТМФ" (ВАРИАНТЫ) | 2012 |

|

RU2496640C1 |

| МЕТАЛЛОКОМПОЗИТНАЯ ОПОРА ОСВЕЩЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2655273C1 |

| СПОСОБ ФОРМОВАНИЯ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ ДВОЙНОГО ВАКУУМНОГО ПАКЕТА | 2014 |

|

RU2579380C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЖУХА ЗУБЧАТОЙ ПЕРЕДАЧИ ЛОКОМОТИВА | 2023 |

|

RU2825006C1 |

| Способ изготовления полого конструктивного элемента из композиционного материала | 2016 |

|

RU2633719C1 |

| ФОРМОВОЧНО-ЛИТЬЕВОЕ УСТРОЙСТВО И СПОСОБ ПРОИЗВОДСТВА ПРЕФОРМ И АРМИРОВАННЫХ ВОЛОКНОМ ПЛАСТМАСС С ПОМОЩЬЮ ФОРМОВОЧНО-ЛИТЬЕВОГО УСТРОЙСТВА | 2007 |

|

RU2443555C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С КОЛЬЦЕВЫМ ПОДКРЕПЛЕНИЕМ | 2019 |

|

RU2730123C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОРАЗВЕРТЫВАЮЩЕГОСЯ ОБЪЕМНОГО ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2697453C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И КОМПОЗИЦИОННАЯ ОКАНТОВКА ИЛЛЮМИНАТОРА, ПОЛУЧЕННАЯ ТАКИМ СПОСОБОМ | 2011 |

|

RU2481954C1 |

Изобретение относится к способу трансферного формования деталей профильного типа. Техническим результатом является расширение диапазона изготовления деталей профильного типа, повышение качества и увеличение коэффициента наполнения. Технический результат достигается способ трансферного формования деталей профильного типа, который включает изготовление преформы из армирующего материала с последующей пропиткой и созданием вакуума. При этом преформу профильного типа создают радиальным плетением поверх упругого пуансона с жесткой оправкой, после чего преформу с удаленной жесткой оправкой помещают в матрицу обхватывающей оснастки, прижимают пуансоном и герметизируют концы. Затем создают избыточное давление в упругом пуансоне с последующей пропиткой преформы при создании разряжения в нем. Причем операции с подачей избыточного давления и созданием разряжения в упругом пуансоне повторяют до получения необходимого коэффициента наполнения изготавливаемой детали профильного типа. 3 ил.

Способ трансферного формования деталей профильного типа, включающий изготовление преформы из армирующего материала с последующей пропиткой и созданием вакуума, отличающийся тем, что преформу профильного типа создают радиальным плетением поверх упругого пуансона с жесткой оправкой, после чего преформу с удаленной жесткой оправкой помещают в матрицу обхватывающей оснастки, прижимают пуансоном и герметизируют концы, после чего создают избыточное давление в упругом пуансоне с последующей пропиткой преформы при создании разряжения в нем, а операции с подачей избыточного давления и созданием разряжения в упругом пуансоне повторяют до получения необходимого коэффициента наполнения изготавливаемой детали профильного типа.

| Способ подачи смазочно-охлаждающей жидкости струей в зону резания | 1973 |

|

SU547330A1 |

| DE 102012112939 A1, 26.06.2014 | |||

| US 20160257079 A1, 08.09.2016 | |||

| FR 2879498 A1, 23.06.2006 | |||

| FR 2894874 A1, 22.06.2007 | |||

| Способ изготовления изделий из композиционных материалов | 2019 |

|

RU2722532C1 |

Авторы

Даты

2021-07-02—Публикация

2020-11-05—Подача